Изобретение относится к области получения высокоплотной керамики на основе диоксида циркония. Плотные прочные керамические материалы на основе диоксида циркония тетрагональной модификации обладают высокой стойкостью к воздействию химических и биологической сред, высокими механическими свойствами, что позволяет их использовать в качестве износостойких изделий, различного режущего инструмента, в том числе, медицинских скальпелей, керамических подшипников, а также имплантатов для замещения костных дефектов.

Известен порошковый материал на основе тетрагонального диоксида циркония, стабилизированный 3 мол.% оксида иттрия [A. Ghosh; S. Sabharwal; A.K. Suri; B.T. Rao; Rama T.R. Mohan Synthesis and characterisation of nanocrystalline sinteractive 3Y-TZP powder Advances in Applied Ceramics V. 107, №3 (2008), pp. 170-175], который спекается на низкую температуру 1145 C с относительной плотностью около 95%. Низкая температура достигается благодаря использованию нанодисперсного порошка с высокой площадью удельной поверхности 90-95 м2/г. Недостатком данного материала является низкая плотность материала.

Наиболее близким по техническому решению и достигаемому эффекту является керамический материал тетрагональной модификации [M. Trunec and K. Maca Compaction and Pressureless Sintering of Zirconia Nanoparticles // J.Am. Ceram. Soc, 90 [9] 2735-2740 (2007)] с температурой спекания около 1100°C и относительной плотностью 99,1%. Низкая температура спекания и достижение относительной плотности 99,1% является следствием использования нанодисперсных порошков с высокой с площадью удельной поверхности 123 м2/г. Недостатком данного материала является использование дорогостоящего оборудования для изостатического уплотнения при прессовании образцов и относительно низкая плотность материала.

Технический результат изобретения заключается в создании материала на основе тетрагональной модификации диоксида циркония, спекающегося до плотного состояния (открытая пористость не более 0,01%) при низкой температуре 1130-1150°C и характеризующегося высокими механическими характеристиками: прочностью при изгибе не менее 350 МПа.

Технический результат достигается тем, что керамический материал с низкой температурой спекания на основе тетрагонального диоксида циркония содержит добавку, способствующую спеканию при следующих соотношениях компонентов в материале, масс. %:

тетрагональный диоксид циркония (содержание оксида иттрия 3 мол. %) - 95-98 масс. %, и добавка силиката натрия в количестве 2-5 масс. %, полученный материал характеризуется прочностью при изгибе не менее 350 МПа, равномерной однородной структурой с размером кристаллов около 100 нм и открытой пористостью не более 0,01%.

Керамический материал указанного состава неизвестен. При спекании добавка (силикат натрия, температура плавления около 1070-1120°C) образует низкотемпературный расплав, что способствует спеканию композиционного материала по жидкофазному механизму. В результате спекание до плотного состояния (открытая пористость не более 0,01%) становится возможным при низких температурах 1130-1150°C, что позволяет получить высокие механические свойства (прочность при изгибе не менее 350 МПа). При температурах спекания более 1150°C происходит рост кристаллов, что приводит к снижению прочности. При температурах ниже 1130°C падение прочности происходит вследствие увеличения пористости. При использовании добавки менее 2 масс.% материал имеет высокую открытую пористость, что приводит к снижению прочности материала. При использовании добавки более 5 масс. % в материале при спекании образуется большое количество жидкой фазы, которая после охлаждения застывает в виде аморфной непрочной стеклофазы, что приводит к снижению механических свойств керамики.

Пример. Керамику получали из нанодисперсных порошков с удельной поверхностью более 150 м2/г. Высокодисперсные порошки синтезировали методом осаждения водного раствора оксихлорида циркония в водный раствор аммиака с добавлением органического растворимого полимера. Стабилизирующую добавку вводили в виде растворимой соли хлорида иттрия из расчета получения 3 мол. % оксида иттрия по отношению к синтезируемому диоксиду циркония. Прокаливали порошки при температуре 600°C до полного удаления побочных продуктов синтеза. Затем в порошки вводили силикат натрия в количестве 5 масс. %. После прессования порошков, полученные образцы спекали при температуре 1130°C. В результате получали керамический материал, состоящий из 100% тетрагональной фазы. Материал характеризовался однородной мелкокристаллической структурой с размером кристаллов 80-120 нм, открытой пористостью не более 0,01%, прочностью при изгибе 370 МПа.

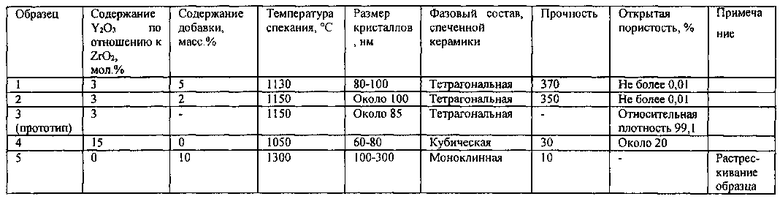

Были изготовлены образцы керамики, имеющие составы в пределах заявленных, и определены их свойства в сравнении с прототипом.

Полученные результаты сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2675391C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2665734C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ СПЕКАНИЯ НА ОСНОВЕ КУБИЧЕСКОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2570694C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации для аддитивного производства | 2022 |

|

RU2795866C1 |

| Керамический материал с низкой температурой спекания на основе системы диоксида циркония - оксида алюминия - оксида кремния | 2019 |

|

RU2710341C1 |

| Керамический материал системы диоксида циркония-оксида алюминия-оксида кремния с пониженной температурой спекания | 2021 |

|

RU2795518C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРГИДРОКСИАПАТИТА И ЧАСТИЧНО СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ | 2014 |

|

RU2585954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2004 |

|

RU2286316C2 |

| Способ получения плотной конструкционной циркониевой керамики из бадделеита | 2021 |

|

RU2768519C1 |

| Керамический материал | 1990 |

|

SU1763423A1 |

Изобретение относится к области получения высокоплотной керамики на основе тетрагонального диоксида циркония. Разработанные материалы могут быть использованы для получения износостойких изделий, режущего инструмента, керамических подшипников, медицинских нерезорбируемых имплантатов. Керамический материал на основе диоксида циркония, стабилизированного 3 мол.% оксида иттрия, содержит добавку силиката натрия в количестве 2-5 мас.%. Технический результат изобретения - увеличение прочности материала, спекающегося до плотного состояния при низкой температуре 1130-1150°C. Полученный материал характеризуется нанокристаллической структурой, пористостью менее 0,01% и высокими механическими характеристиками: прочностью при изгибе не менее 350 МПа. 1 пр., 1 табл.

Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации, отличающийся тем, что содержит добавку силиката натрия при следующих соотношениях компонентов в материале, мас.%: тетрагональный диоксид циркония с содержанием оксида иттрия 3 мол.% - 95-98 и добавка силиката натрия в количестве 2-5, полученный материал характеризуется прочностью при изгибе не менее 350 МПа, равномерной однородной структурой со средним размером кристаллов 80-100 нм и отрытой пористостью не более 0,01%.

| TRUNEC M | |||

| et al "Compaction and Pressureless Sintering of Zirconia Nanoparticles", Journal of American Ceramic Society, 2007, vol.90, N9, p.2735-2740 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2494077C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| US 5958311 A, 28.09.1999 | |||

| СПОСОБ РАЗРАБОТКИ И ПОДЗЕМНОГО ИСПОЛЬЗОВАНИЯ УГЛЯ ПО СИСТЕМЕ ДОЛИНСКОГО, РСД, СПОСОБ РАЗРАБОТКИ НАРУШЕННЫХ ПЛАСТОВ, ПОДЗЕМНЫЙ ГЕНЕРАТОР ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ), ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР, СВАРНОЙ РЕШТАК СКРЕБКОВОГО КОНВЕЙЕРА, СПАРЕННАЯ ЦЕПЬ СКРЕБКОВОГО КОНВЕЙЕРА, СПОСОБ УПРАВЛЕНИЯ КОМПЛЕКСОМ ДЛЯ БЕЗЛЮДНОЙ ВЫЕМКИ УГЛЯ | 2002 |

|

RU2244829C2 |

Авторы

Даты

2015-12-27—Публикация

2014-12-29—Подача