Изобретение относится к оборудованию для подготовки отверстий заготовок печатных плат из фольгированных диэлектрических материалов к гальванической металлизации.

Изобретение может быть использовано в радио- и приборостроительной промышленности при изготовлении двухсторонних и многослойных плат для очистки поверхности сквозных и глухих отверстий, а также для создания на их поверхности токопроводящих покрытий.

Для создания между слоями платы надежной электрической связи перед металлизацией помимо обезжиривания поверхности всей заготовки необходимо очистить переходные отверстия от продуктов механической обработки, удалить наволакивания эпоксидной смолы с торцов медных контактных площадок, а также нейтрализовать заряд, накопленный на стенках отверстий во время сверления [1, 2]. При этом и очистка, и бестоковая металлизация сквозных и глухих переходных отверстий малого диаметра сопряжены с трудностью циркуляции в них жидкости из-за относительно высокой шероховатости стенок, приводящей также к запиранию отверстий пузырьками воздуха.

Традиционно применяют комплекс мер по обеспечению качественной обработки отверстий по всей поверхности, включающий в себя нагрев растворов с целью снижения их вязкости и повышения химической активности, усиленное продавливание растворов и промывных вод через отверстия, приложение механических вибраций [3].

Известны вертикальные линии химико-гальванической обработки заготовок печатных плат, состоящие из чередующихся технологических и промывных ванн, между которыми вручную или посредством автоматического манипулятора [4, 5] перемещаются подвески с заготовками. При этом нагрев технологических растворов осуществляется непосредственно в ваннах. Перемешивание растворов выполняется при помощи гидравлических, пневматических или механических перемешивателей [6]. Дополнительно используется механизм покачивания заготовок печатных плат и прикладываются механические вибрации для достижения лучшего качества обработки отверстий малого диаметра [7, 8].

Недостатками такой линии являются относительно невысокая надежность сварных ванн, интенсивное испарение технологических растворов, сложность организации мер по обеспечению качественной обработки глухих отверстий и отверстий малого диаметра.

Достоинствами такой линии являются относительная гибкость в обеспечении технологического процесса, простота конструкции, делающая возможным изготовление линии для производства печатных плат любой серийности и номенклатуры, отработанность автоматизации процессов.

Также известны горизонтальные линии струйной очистки и химической обработки заготовок печатных плат, в которых заготовки последовательно перемещаются между зонами обработки при помощи конвейера [9, 10]. Раствор подается на поверхность движущихся по конвейеру заготовок через форсунки, которые для повышения равномерности обработки могут быть размещены на осцилирующей раме. В линиях подобного типа использование ультразвуковых колебаний заготовки или раствора позволяет добиваться качественной обработки заготовок плат с высоким отношением глубины отверстия к его диаметру. Нагрев технологических растворов осуществляется в баках, непосредственно незадействованных в обработке заготовок.

К недостаткам такой линии относятся большие габариты, а также требование к постоянной загрузке, поскольку прерывание процесса обработки приводит к необходимости длительного вывода линии на рабочий режим, что делает такую линию малопригодной в условиях мелко- и среднесерийного производств, характерных для РФ, США и стран Европы.

Достоинствами горизонтальных линий струйного типа являются интенсивность продавливания растворов в отверстия, а также выбивание пузырьков газа с их поверхности, что обеспечивает относительно высокое качество обработки.

Известно также устройство для химической металлизации отверстий в печатных платах, в котором для обеспечения равномерности обработки отверстий малого диаметра раствор форсировано продавливается через отверстия. Это обеспечивается тем, что уложенные в кассету платы, скользя по направляющим шпилькам, совершают в ванне с раствором возвратно-поступательное вертикальное движение, обеспечиваемое приводом с ползуном [11].

Недостатками такого устройства являются громоздкость конструкции, неравномерность обработки заготовок плат в рамках одной загрузки, поскольку крайние и внутренние заготовки в кассете обрабатываются в неравных условиях, необходимость защиты от брызг и сливающегося с заготовок раствора, а также чрезмерные нагрузки на заготовку, приводящие к необходимости соблюдения требований к ее жесткости.

Достоинством такой конструкции является интенсивное продавливание растворов через сквозные отверстий заготовок печатных плат с большим отношением высоты сквозного отверстия к его диаметру.

В патенте [12] описано устройство химической металлизации печатных плат, отличающееся тем, что кассета с установленными заготовками погружается в неподвижную ванну с раствором и подвешивается на штангу, к которой различным образом подсоединяется система механической вибрации.

К недостаткам предлагаемой конструкции можно отнести отсутствие механизма, обеспечивающего циркуляцию раствора в отверстиях, что приводит к его локальному обеднению.

Достоинством является возможность удаления газовых пузырей из отверстий за счет механических вибраций.

Наиболее близким к заявляемому изобретению является устройство для химической металлизации отверстий в печатных платах [13]. Заготовки закрепляются в держателях, которые устанавливаются в кассете, размещенной в ванне, с возможностью их поворота и фиксации относительно осей, параллельных оси вращения кассеты. Смещение держателей с заготовками плат относительно диаметральной плоскости кассеты при ее вращении способствует возникновению гидродинамического эффекта и созданию оптимальных условий обтекания обрабатываемых отверстий жидкостью.

Недостатком данного устройства является сложность загрузки заготовок плат в держатели, что накладывает ограничение на производительность процесса.

Устройство решает вопрос сложности металлизации сквозных отверстий малого диаметра, однако остаются нерешенными вопросы обработки глухих отверстий, располагающихся с двух сторон заготовки, а также устранения с ее поверхности воздушных пузырей, препятствующих равномерной обработке.

Предлагается устройство, позволяющее с высокой надежностью осуществлять как очистку, так и химическую металлизацию сквозных и глухих отверстий заготовок печатных плат.

Технический результат изобретения - улучшение качества очистки и химической металлизации отверстий заготовок печатных плат; повышение производительности операций очистки и химической металлизации отверстий заготовок печатных плат, а также эффективности использования производственных площадей при мелко- и среднесерийном производстве.

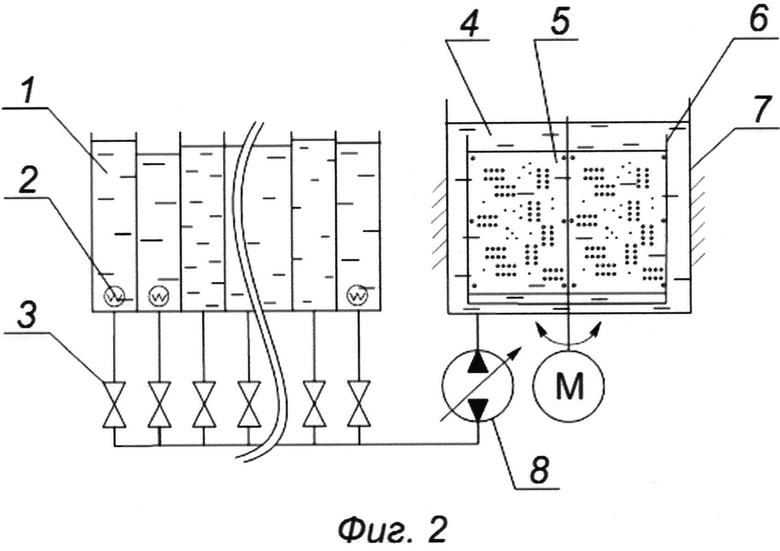

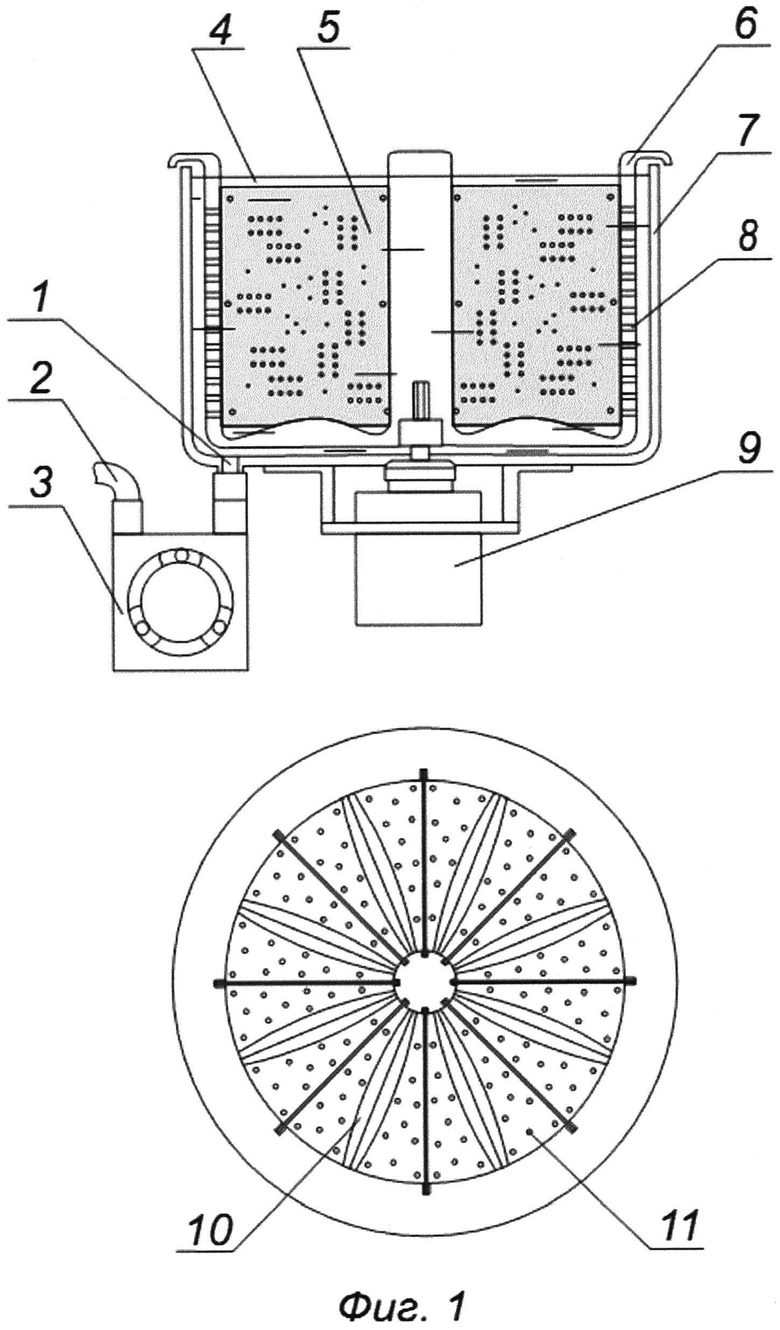

Предлагаемое устройство имеет следующую конструкцию (фиг. 1-2).

Неподвижный цилиндрический бак 7 с соосно размещенным в нем подвижным барабаном 6 через патрубок 1 соединен с химически стойким (например, перистальтическим) насосом 3, подающим и сливающим рабочие растворы и промывную воду 2 (фиг. 1).

Центральная часть барабана выполнена в виде вала, пазы в котором вместе с пазами на внутренней стенке барабана образуют посадочные места для размещения заготовок печатных плат 5. Пазы выполнены таким образом, чтобы между торцами заготовок и дном барабана оставался зазор в 20-30 мм для циркуляции жидкости (фиг. 1).

Дно барабана имеет симметрично расположенные относительно центра однотипные перемешивающие раствор выступы 10 в таком количестве, чтобы при максимальной загрузке между двумя соседними заготовками был один выступ. Перемешивающие выступы имеют симметричный относительно оси профиль, ширина и высота которого изменяются в зависимости от радиуса, при этом максимум высоты и ширины располагается ближе к центральной части барабана. На внешних стенках и дне барабана имеется перфорация 11 (фиг. 1).

Барабан 6 соосно соединен с мотором-редуктором 9, обеспечивающим вращение барабана с заготовками по заданному алгоритму (прерывистое, реверсивное, с ускорением или равномерное) относительно неподвижного бака 7 (фиг. 1).

Бак и барабан целесообразно выполнять цельнолитыми из термо- и химически стойкого пластика, обладающего антиадгезионным свойством.

Емкости с технологическими растворами не являются конструктивной частью установки и располагаются отдельно. К одной емкости может быть одновременно подключено несколько однотипных установок, работающих последовательно (для их параллельной работы потребуется емкость увеличенного объема).

Устройство работает следующим образом.

1. Заготовки печатных плат 5 вручную размещают в пазах барабана 6 таким образом, чтобы нагрузка была распределена равномерно (фиг. 2).

2. Клапан 3 открывается и насос 8 через нижний патрубок подает рабочий раствор 4 в бак 7 в таком количестве, чтобы верхние торцы заготовок 5 были погружены на 15-20 мм, после чего клапан 3 закрывается и насос 8 отключается. Объем жидкости определяется оператором при выборе программы обработки, где в качестве основных параметров выступают геометрические размеры заготовок печатных плат. Нагрев раствора осуществляется ТЭН в химически стойкой оболочке 2 в емкости 1 его постоянного хранения и поступает в бак устройства 7 нагретым (фиг. 2).

3. Мотор-редуктор приводит барабан 6 с заготовками 5 в циклическое реверсивное движение с невысокой частотой вращения (15-40 об/мин). Движение барабана может представлять собой чередующиеся циклы, состоящие из поворота на 10-180° в одном направлении, поворота на 10-180° в противоположном направлении и паузы в 1-2 секунды между ними, или иное движение по схожему алгоритму. Торможение барабана с заготовками в крайних точках траектории его движения приводит к гидродинамическому удару, вызывающему вибрации заготовок, а также усиленное продавливание раствора через сквозные и в глухие отверстия. (Гидродинамическая нагрузка не должна приводить к вырыванию заготовки из пазов или ее поломке.) Механические вибрации в данном случае носят позитивный характер, поскольку приводят к удалению пузырьков воздуха из отверстий малого диаметра (фиг. 2).

4. При завершении операции химической обработки раствор перекачивается в емкость, и бак заполняется промывной водой способом, аналогичным описанному в п. 2.

5. В зависимости от требования к качеству промывки (тщательная, щадящая и т.п.), барабан может вращаться в реверсивном режиме, описанном в п. 3, либо в одном направлении с более низкой частотой.

6. После завершения промывки вода сливается в водосборник или в производственную канализацию.

7. Удаление избытков воды осуществляется однонаправленным вращением барабана с заготовками с частотой 200-600 об/мин, с плавным торможением.

8. При необходимости п. 2-7 повторяются.

9. После завершения цикла обработки заготовки вручную извлекаются из барабана и передаются на выполнения следующей технологической операции.

Предлагаемое устройство за счет реверсивного вращения барабана и высокого давления жидкости в плоскости, ортогональной поверхности заготовки, позволяет обрабатывать отверстия заготовок печатных плат с большим отношением глубины отверстия к диаметру, включая глухие отверстия.

Заготовки не перемещаются между несколькими технологическими ваннами или между различными зонами обработки конвейерной линии, а остаются в ограниченном объеме, в который последовательно поступают технологические растворы и промывочная вода. При этом емкости для хранения растворов (любой удобной конфигурации, исключающей испарение жидкости) могут быть размещены на полу или вертикальных стеллажах. Все это приводит к снижению габаритов установки и эффективному использованию производственных площадей, что является важным при сооружении чистых помещений.

Заготовки не фиксируются на подвесках, в кассетах и т.п. приспособлениях, что снижает трудозатраты на выполнение операций подготовки отверстий печатных плат и необходимость изготовления дополнительной оснастки.

Выигрыш в производительности также достигается за счет одновременной обработки нескольких заготовок в равных технологических условиях, что в случае с установками традиционного погружного или струйного типа сопряжено с ростом их габаритов и сложностью поддержания требуемых параметров рабочих растворов при обработке заготовок одной партии.

Список использованных источников

1. Терешкин В., Григорьева Л., Фантгоф Ж. Подготовка поверхности и отверстий при производстве печатных плат // Технологии в электронной промышленности, 2006. №1. С. 87-89.

2. Медведев А.М. Технология производства печатных плат. М.: Техносфера, 2004. С. 108.

3. Там же. С. 109.

4. Гибкие автоматизированные гальванические линии: хрестоматия / сост.: А.Е. Новиков, А.Б. Даринцева. Екатеринбург: ГОУ ВПО УГТУ - УПИ, 2006. С. 62-86, с. 95-107.

5. Виноградов С.С. Организация гальванического производства. Оборудование, расчет производства, нормирование. М.: Глобус, 2005. С. 64-77.

6. Там же. С. 28-29.

7. Пинус Ю. Оборудование и процессы для металлизации отверстий в производстве печатных плат // Технологии в электронной промышленности, 2005. №1. С. 26-27.

8. Терешкин В., Григорьева Л., Фантгоф Ж. Металлизация отверстий печатных плат // Производство электроники: технологии, оборудование, материалы, 2006. №1. С. 1-4.

9. Говорун С., Корбин С., Пизнюр В. Оборудование для струйной обработки печатных плат // Технологии в электронной промышленности, 2006. №2. С. 88-92.

10. Holden H. The HDI Handbook, 1st edition, ed. by H. Holden, BR Publishing Inc., 2009. P. 284-287.

11. Авторское свидетельство SU 432699, 1974. Устройство для химической металлизации отверстий в печатных платах.

12. Патент US №5077099, 31.12.1991. Electroless copper plating process and apparatus.

13. Авторское свидетельство SU 1163492, 1978. Устройство для химической металлизации отверстий в печатных платах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2019925C1 |

| ЛИНИЯ ДЛЯ МЕТАЛЛИЗАЦИИ ПЕЧАТНЫХ ПЛАТ | 1990 |

|

RU1757432C |

| СПОСОБ АКТИВАЦИИ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2604556C1 |

| Устройство для нанесения химических покрытий | 1983 |

|

SU1109483A1 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

| Автоматическая гальваническая линия | 1986 |

|

SU1395694A1 |

| Автоматическая линия для струйной химической и электролитической обработки | 1985 |

|

SU1320265A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЕЧАТНЫХ ПЛАТ | 1990 |

|

SU1757433A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1993 |

|

RU2084087C1 |

| Кассета для двустороннего травленияплОСКиХ зАгОТОВОК | 1979 |

|

SU843327A1 |

Изобретение относится к устройству для очистки и химической металлизации отверстий заготовок печатных плат. Технический результат - улучшение качества очистки и химической металлизации отверстий заготовок печатных плат; повышение производительности операций. Достигается тем, что в устройстве, содержащем неподвижный цилиндрический бак с соосно размещенным в нем подвижным барабаном с перфорацией на внешних стенках и дне, центральная часть барабана выполнена в виде вала, пазы в котором вместе с пазами на внутренней стенке барабана образуют посадочные места для размещения заготовок печатных плат. Между торцами заготовок и дном барабана имеется зазор для циркуляции жидкости. Дно барабана имеет симметрично расположенные относительно центра однотипные перемешивающие раствор выступы, причем перемешивающие выступы имеют симметричный относительно оси профиль, ширина и высота которого изменяются в зависимости от радиуса, и максимумы высоты и ширины располагаются ближе к центральной части барабана. Барабан соосно соединен с мотором-редуктором, обеспечивающим вращение барабана с заготовками по заданному алгоритму: прерывистое, реверсивное, с ускорением или равномерное относительно неподвижного бака. 2 ил.

Устройство для очистки и химической металлизации отверстий заготовок печатных плат, содержащее неподвижный цилиндрический бак с соосно размещенным в нем подвижным барабаном с перфорацией на внешних стенках и дне, бак через патрубок соединен с химически стойким насосом, подающим и сливающим рабочие растворы и промывную воду, центральная часть барабана выполнена в виде вала, пазы в котором вместе с пазами на внутренней стенке барабана образуют посадочные места для размещения заготовок печатных плат, причем пазы выполнены таким образом, чтобы между торцами заготовок и дном барабана оставался зазор для циркуляции жидкости, дно барабана имеет симметрично расположенные относительно центра однотипные перемешивающие раствор выступы в таком количестве, чтобы при максимальной загрузке между двумя соседними заготовками был один выступ, причем перемешивающие выступы имеют симметричный относительно оси профиль, ширина и высота которого изменяются в зависимости от радиуса, и максимумы высоты и ширины располагаются ближе к центральной части барабана, барабан соосно соединен с мотором-редуктором, обеспечивающим вращение барабана с заготовками по заданному алгоритму: прерывистое, реверсивное, с ускорением или равномерное относительно неподвижного бака.

| Устройство для химической металлизации отверстий в печатных платах | 1980 |

|

SU1163492A1 |

| Устройство для жидкостной обработки печатных плат | 1980 |

|

SU936477A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ В ПЕЧАТНЫХ ПЛАТАХ | 1972 |

|

SU432699A1 |

| Устройство для химической металлизации отверстий печатных плат | 1978 |

|

SU752829A1 |

| US 5077099 A, 31.12.1991 | |||

| US 6972256 B2, 06.12.2005 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2016-01-20—Публикация

2014-09-19—Подача