Полосу оцинкованной двухфазной стали изготавливают, применяя профиль температур, включающий двухуровневую последовательность из изотермического томления и выдержки. Когда полоса входит в ванну для нанесения покрытия, она находится при температуре, близкой к температуре расплавленного металла.

До данного изобретения был хорошо известен и широко распространен процесс цинкования, при котором стальная полоса подвергается как термообработке, так и нанесению металла. Обычно полученный методом холодной прокатки стальной лист нагревают в межкритическом интервале (между Ac1 и Ас3) для образования некоторого количества аустенита, а затем охлаждают таким образом, что некоторое количество этого аустенита переходит в мартенсит, что приводит к образованию микроструктуры из феррита и мартенсита. Для того чтобы способствовать образованию мартенсита, в стали присутствуют такие легирующие элементы, как Mn, Si, Cr и Мо. Для достижения этого осуществляют различные конкретные процедуры, одна из которых описана в патенте US 6312536 (Омия и др. / Omiya et-al). В патенте Омия и др. стальной лист, полученный методом холодной прокатки, применяют в качестве основы для горячего цинкования погружением; при этом стальной лист имеет конкретный состав, который, как указано, способствует образованию, в условиях данного процесса, микроструктуры, образованной главным образом ферритом и мартенситом. В патенте Омия и др. описан оцинкованный двухфазный продукт.

Согласно патенту Омия и др. оцинкованный лист двухфазной стали получают путем томления листа стали, полученного способом холодной прокатки, при температуре 780°С (1436°F) или выше, обычно в течение 10-40 секунд, с последующим охлаждением его со скоростью по меньшей мере 5°С в секунду, чаще 20-40°С в секунду, перед погружением в ванну цинкования, которая находится при температуре 460°С (860°F). Согласно патенту Омия и др. сталь должна иметь следующий состав, в мас.%:

при условии, что количества марганца, хрома и молибдена должны иметь следующее соотношение:

3Mn+6Cr+Мо: максимум 8,1%, и

Mn+6Cr+10Мо: по меньшей мере 3,5%.

Из патента Омия и др. ясно следует, что начальную стадию термообработки (томления) проводят при температуре по меньшей мере 780°С (1436°F). См. столбец 5, строки 64-67; столбец 6, строки 2-4: "Для того чтобы получить желаемую микроструктуру и достичь стабильной способности к формоизменению, необходимо нагревать стальной лист при температуре 780°С или выше, что превышает точку Ас1 примерно на 50°С. Нагревание следует продолжать в течение более чем 10 секунд для того, чтобы получить желаемую микроструктуру из феррита + аустенит". Далее, продолжает описание процесса, стальной лист охлаждают до температуры ванны нанесения покрытия (обычно 440-470°С или 824-878°F) со средней скоростью охлаждения выше 1°С/сек и пропускают через ванну для нанесения покрытия. После нанесения покрытия охлаждение со скоростью по меньшей мере 5°С/сек приводит к желаемой микроструктуре, преимущественно из феррита и мартенсита. В процессе образования сплава (который часто называют отжигом при цинковании (galvannealing)) лист с нанесенным покрытием можно подвергнуть нагреванию перед охлаждением, т.е. после нанесения металла, но перед окончательным охлаждением.

Очевидно, что Омия и др. не осознают, что можно получить двухфазный продукт без высоких температур на стадии томления, и что отдельная стадия выдержки, следующая за томлением при более низкой температуре, может облегчить образование желаемой микроструктуры.

В противоположность приведенной выше цитате из патента Омия и др. заявитель обнаружил, что не только нет необходимости поддерживать начальную температуру термообработки 780°С (1436°F) или выше, но что желаемую двухфазную микроструктуру можно получить, поддерживая температуру в ходе начальной термообработки (томлении) в интервале от Ac1+25°С (Ac1+45°F), но по меньшей мере 727°С (1340°F), до Ac1+75°С (Ac1+135°F), но не выше, чем 775°С (1425°F). В противоположность патенту Омия и др. нет необходимости поддерживать температуру при 780°С или выше, при условии, что соблюдены остальные требования технологии заявителя. Для удобства далее начальная термообработка, предлагаемая заявителем, будет именоваться "томление". Однако способ, предлагаемый заявителем, основан не только на более низкой температуре томления в сравнении с Омия и др.; предпочтительнее температуру томления от Ac1+25°С (Ac1+45°F) до 775°С (1425°F), обычно 727-771°С (1340-1420°F), следует сочетать с последующей, по существу изотермической термообработкой, именуемой стадией выдержки, в диапазоне от 454-493°С (850-920°F). На стадии выдержки лист поддерживают при температуре 454-493°С (850-920°F), иногда обозначаемой здесь как 474±19°С (885°F±35°F), в продолжение от 20 до 100 сек, перед охлаждением до комнатной температуры (температуры окружающей среды). Охлаждение до температуры окружающей среды следует проводить со скоростью по меньшей мере 5°С в секунду. Еще раз важно отметить, что в патенте Омия и др. ничего не говорится о стадии выдержки при какой-либо температуре или в течение какого-либо времени во время термического способа по этому изобретению. Более того, исследования заявителя показали, что если сталь, как это обозначено в патенте Омия и др., подвергнуть томлению в диапазоне обозначенного Омия диапазона более высоких температур томления (например, 802°С (1475°F)) и далее обработать посредством термического цикла, включающего стадию выдержки, как это описано здесь (454-493°С (850-920°F)), то полученная сталь не приобретает желаемой ферритно-мартенситной микроструктуры, а будет содержать значительное количество бейнита и/или перлита.

Заявитель обозначает нижний предел температуры стадии томления как «Ac1+25°С (Ac1+45°F), но по меньшей мере 727°С (1340°F)», поскольку практически все стали состава А имеют Ac1 по меньшей мере 701,7°С (1295°F).

Листовая сталь должна иметь состав, сходный с указанным выше составом из патента Омия и др., при условии, что количества марганца, хрома и молибдена должны иметь соотношение:

Mn+6Cr+10Мо: по меньшей мере 3,5%.

Для целей заявителя содержание кремния может составлять 0,5% и, предпочтительно, содержание углерода составляет 0,03-0,12%, хотя также можно использовать диапазон содержания углерода, приведенный у Омия и др. Этот модифицированный состав может быть обозначен в дальнейшем как Состав А.

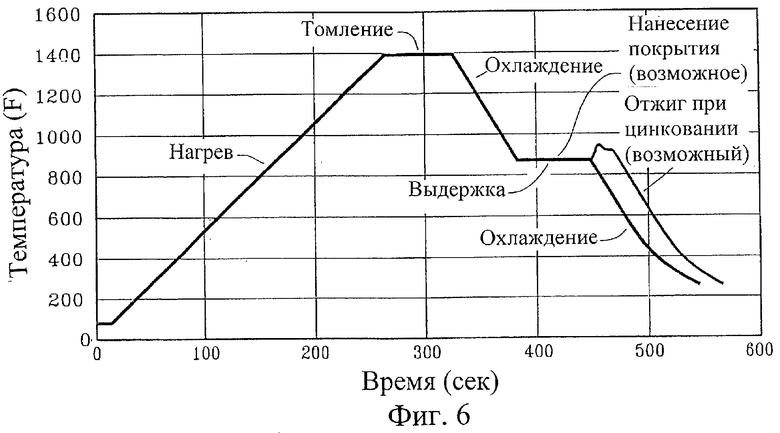

Таким образом, изобретение заявителя представляет собой способ изготовления листа стали, имеющей двухфазную микроструктуру, включающий томление стального листа при температуре в диапазоне от Ac1+25°С (Ac1+45°F), но по меньшей мере 727°С (1340°F), до Ac1+75°С (Ac1+135°F), но не более чем 775°С (1425°F), в течение от 20 до 90 секунд, охлаждение листа со скоростью не ниже чем 1°С/сек до температуры 454-493°С и выдержку листа при температуре в диапазоне 454-493°С (850-920°F) в течение от 20 до 100 секунд. Стадию выдержки можно проводить перед погружением в горячий расплав или же можно начинать с погружения в горячий расплав, поскольку ванна цинкования будет иметь температуру также в диапазоне 454-493°С (850-920°F). Непосредственно после стадии выдержки, независимо от того, оцинкован лист или нет, лист можно охладить до температуры окружающей среды со скоростью по меньшей мере 5°С/сек. Альтернативно, после того как лист покрыт, лист можно подвергнуть отжигу при цинковании обычным способом, то есть лист нагревать в течение примерно 5-20 секунд до температуры обычно не выше примерно 516°С (960°F), а затем охлаждать со скоростью по меньшей мере 5°С/сек. Предлагаемые заявителем термические циклы для отжига при цинковании и для цинкования приведены для сравнения на Фиг.6.

Фактическую стадию погружения в горячий расплав проводят более или менее обычным путем, то есть сталь приводят в контакт с расплавленным металлом для цинкования в течение примерно 5 секунд; в то время как в некоторых случаях может быть достаточно более короткого времени, можно использовать и значительно более долгое время, но нельзя предполагать, что это приведет к улучшенному результату. Стальная полоса обычно имеет толщину примерно от 0,7 мм до 2,5 мм, а покрытие обычно составляет около 10 мкм. После стадии выдержки и нанесения покрытия сталь с нанесенным покрытием можно или охладить до температуры окружающей среды, как описано здесь в другом месте, или обычным образом подвергнуть отжигу при цинковании, как описано выше. Если следовать вышеприведенному протоколу, будет получен продукт, имеющий микроструктуру, состоящую главным образом из феррита и мартенсита.

В промышленном масштабе обычно горячее цинкование погружением проводят по существу непрерывным способом, используя рулоны стальной ленты обычно длиной от 304,89 до 1828,8 м (1000 до 6000 футов). Предлагаемое заявителем изобретение позволяет более удобно контролировать процесс не только потому, что стадию томления проводят при более низкой температуре, но также поскольку ленту можно поддерживать при той же температуре, что и температура емкости для погружения в горячий расплав, в которую лента входит и из которой выходит, почти не заботясь при этом о значительном теплопереносе, существующем между стальной лентой и емкостью с цинком, в результате чего расплавленный цинк может нагреваться, налагая ограничения на производство.

В применении конкретно к непрерывной линии цинкования стальной ленты, которая включает устройство для подачи ленты в ванну цинкования, предлагаемое изобретение включает подачу холоднокатаной скрученной в рулон стальной ленты состава А в зону нагрева линии цинкования, непрерывное пропускание этой ленты через зону нагрева для нагревания ленты до температуры в диапазоне от Ас1+25°С (Ac1+45°F), но по меньшей мере 727°С (1340°F), до Ac1+75°С (Ac1+135°F), но не более чем 775°С (1425°F), пропускание ленты через зону томления для поддержания ленты при температуре в диапазоне от Ac1+25°С (Ac1+45°F), но по меньшей мере 727°С (1340°F), до Ac1+75°С (Ac1+135°F), но не более чем 775°С (1425°F), в течение от 20 до 90 секунд; пропускание ленты через зону охлаждения для охлаждения ленты со скоростью более 1°С/секунду, прекращение охлаждения полосы, когда температура полосы снизилась до температуры в диапазоне 474±19°С (885°F±35°F), но также ±17°С (±30°F), от температуры ванны цинкования (предпочтительно в интервале ±11°С (±20°F) от температуры ванны, а более предпочтительно в интервале ±5,5°С (±10°F) от температуры ванны), выдержку ленты в интервале 17 градусов С (30 градусов F) от температуры ванны цинкования (и здесь предпочтительно в интервале ±11°С (±20 градусов F) от температуры ванны, а более предпочтительно в интервале ±5,5°С (±10 градусов F) от температуры ванны) в течение от 20 до 100 секунд, пропускание ленты через ванну цинкования, возможно отжиг при цинковании ленты с покрытием, и охлаждение ленты до температуры окружающей среды. Ванна цинкования обычно имеет температуру приблизительно 466°С (454-493°С) (870°F (850-920°F)) и может быть расположена в начале зоны выдержки, возле конца зоны выдержки, или где-нибудь еще в зоне выдержки, или же непосредственно после нее. Время пребывания в ванне обычно составляет 3-6 секунд, но может несколько изменяться, особенно в сторону увеличения, возможно до 10 секунд. Как указано выше, после того, как сталь погружена в ванну с цинком и удалена из нее, лист можно нагреть обычным образом перед тем, как охладить его до комнатной температуры с образованием отожженного покрытия, нанесенного цинкованием, если это желательно.

Краткое описание чертежей

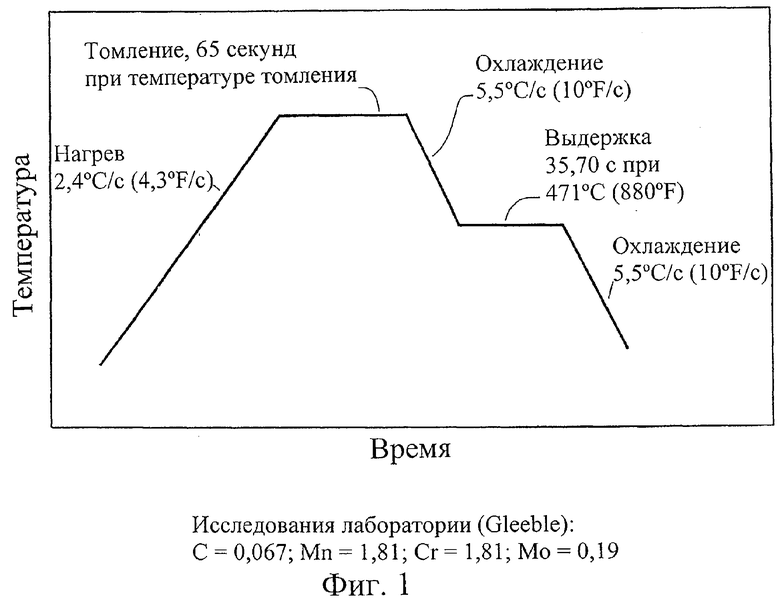

Фиг.1 изображает общий термический цикл по данному изобретению.

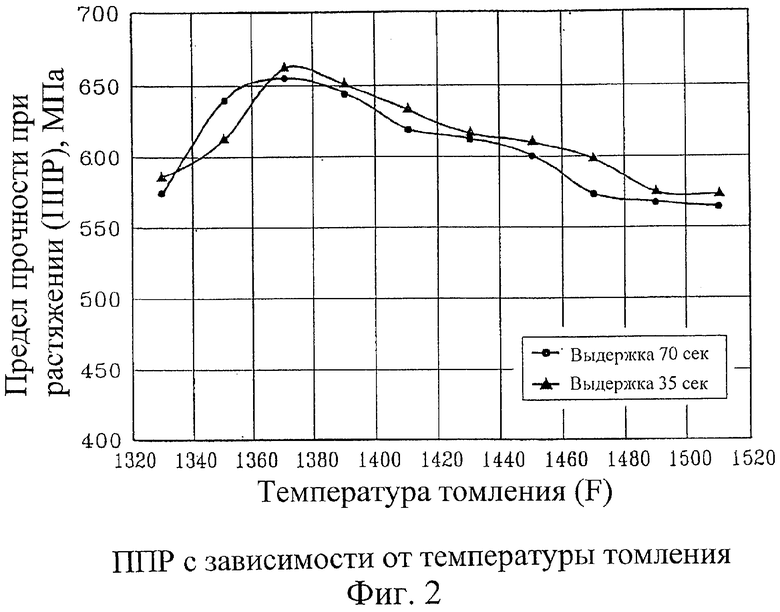

Фиг.2 изображает зависимость предела прочности при растяжении от температуры томления и времени выдержки, в связи с обсуждением Примера 1.

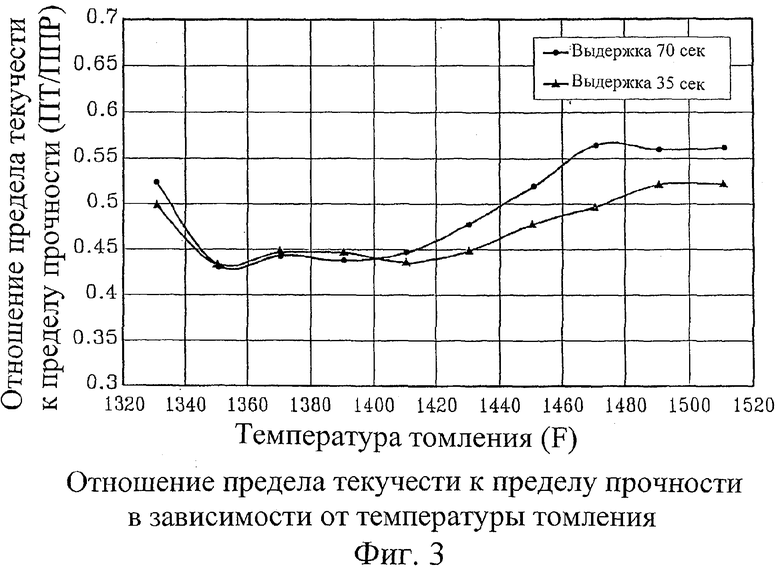

Фиг.3 изображает зависимость отношения предела текучести к пределу прочности от температуры томления.

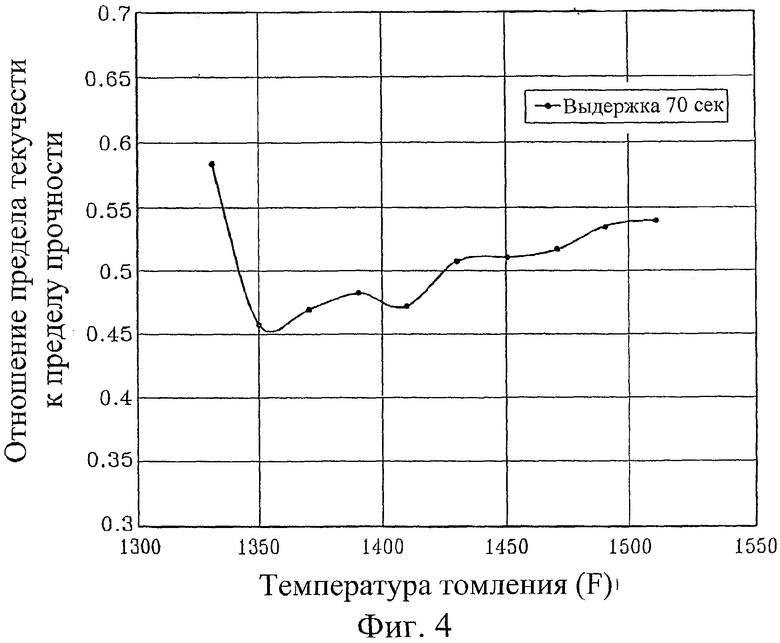

На Фиг.4 показано влияние температуры томления на отношение предела текучести к пределу прочности при условиях, описанных в Примере 2.

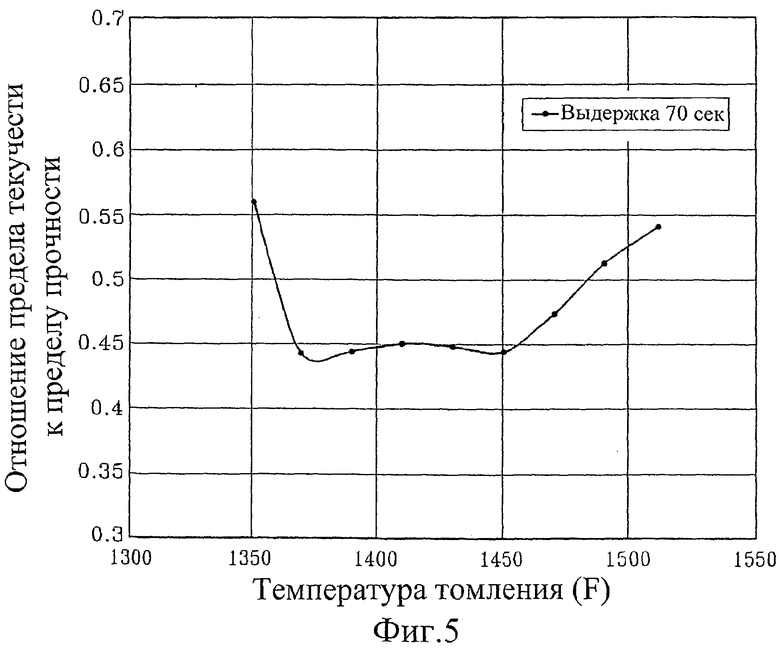

Другая зависимость отношения предела текучести к пределу прочности показана на Фиг.5 при условиях, описанных в Примере 3.

Пример термического цикла согласно изобретению приведен на Фиг.6.

Пример 1

Были обработаны образцы стального листа при различных температурах "томления" в соответствии с общим термическим циклом, изображенным на Фиг.1 - один комплект образцов обрабатывали по приведенной кривой с 35-секундной "выдержкой" при 471°С (880°F), а другой комплект образцов выдерживали при 471°С (880°F) в течение 70 секунд. Образцы представляли собой холоднокатаную сталь состава А, как описано выше - в частности, углерод составлял 0,67, Mn - 1,81, Cr - 0,18 и Мо - 0,19, где все величины приведены в мас.%. Другие элементарные составляющие были типичными для низкоуглеродистой, раскисленной Al стали. Температуры томления изменяли через 11°С (20°F) в диапазоне от 721 до 821°С (от 1330 до 1510°F). После охлаждения определяли механические свойства и исследовали микроструктуру модифицированных образцов. Предел прочности при растяжении (ППР) полученных продуктов в зависимости от температуры томления и времени выдержки приведен на Фиг.2. Для данного конкретного материала стояла цель получить минимальное значение ППР 600 МПа; это было достигнуто в диапазоне температур томления примерно от 732 до 788°С (1350°F до 1450°F) для обоих времен выдержки.

Задачей Примера 1 было достижение преимущественно ферритно-мартенситной микроструктуры. Соотношение текучести, то есть отношение предела текучести к пределу прочности при растяжении, является показателем образования двухфазной ферритно-мартенситной микроструктуры. Если обработку проводят, как указано в Примере 1, ферритно-мартенситная микроструктура обнаруживается, когда отношение предела текучести к пределу прочности составляет 0,5 или менее. Если отношение предела текучести к пределу прочности больше примерно 0,5, в микроструктуре можно ожидать значительной объемной доли других вредных составляющих, таких как бейнит, перлит и/или Fe3С. Фиг.3 изображает отношение предела текучести к пределу прочности для образцов в зависимости от температуры томления как для 35 -, так и для 70-секундной зон выдержки. Отметьте, что для обеих кривых очень низкое отношение предела текучести к пределу прочности, примерно 0,45, достигается в диапазоне температур примерно от 732 до 777°С (от 1350 до 1430°F), что указывает на оптимальные свойства двухфазной микроструктуры в этом интервале температур томления. Металлографический анализ образцов, проведенный на сталях, подвергнутых томлению в диапазоне этого интервала температур 732-777°С (1350-1430°F), подтверждает наличие ферритно-мартенситной микроструктуры. Количественной металлографией, использующей метод расчета по точкам, обнаружено содержание мартенсита 14,5 и 13,5% соответственно для стали, подвергнутой томлению при 754°С (1390°F) и выдержанной при 471°С (880°F) в течение 70 и 35 секунд соответственно; причем другие компоненты в этой микроструктуре не наблюдались. (Изображения были сконструированы с использованием способа травления Лепера (Lepera), при котором феррит выглядит светло серым, мартенсит белым, а такие фазы как перлит и бейнит выглядят черными.) Для температур томления ниже примерно 732°С (1350°F), как предполагалось, в микроструктуре остается карбид железа (Fe3С) из-за недостаточного растворения карбида, что приводит к ограниченному образованию мартенсита при охлаждении.

Однако неожиданным является появление в микроструктуре бейнита, если температуры томления поднимают выше примерно 777°С (1430°F). Например, металлографический анализ выявил содержание 8,5% бейнита в случае стали, подвергнутой томлению при 821°С (1510°F) и выдержанной при 471°С (880°F) в течение 70 секунд. Эти результаты находятся в сильном противоречии с данными Омия. Согласно Омия именно в этом диапазоне температур томления, то есть обязательно выше 780°С (1436°F), следует ожидать мартенситную микроструктуру. Исследования заявителя указывают, что если температура томления при отжиге находится в диапазоне, рекомендованном Омия, а в термическом процессе присутствует зона выдержки в окрестности 471°С (880°F), в микроструктуре присутствует значительное количество бейнита. Для конкретной стали, используемой в этом примере, необходимый диапазон отжига для формирования ферритно-мартенситных микроструктур составляет примерно от 732 до 777°С (от 1350 до 1430°F). В Таблице 1 показана взаимосвязь между термическим процессом, отношением предела текучести к пределу прочности и компонентами микроструктуры для этого примера при различных температурных режимах томления.

Пример 2

Другой холоднокатаный стальной лист состава А подвергли такой же совокупности термических циклов, которая описана в Примере 1 и изображена на Фиг.1. Эта сталь также лежит в заданном диапазоне составов, в этом случае она конкретно содержит следующее, мас.%: 0,12% С, 1,96% Mn, 0,24% Cr и 0,18% Мо, остальное в составе типично для низкоуглеродистой раскисленной Al стали. Снова были определены механические свойства материала. Влияние температуры томления на отношение предела текучести к пределу прочности для этой стали в случае последовательности с 70-секундной выдержкой при 471°С (880°F) приведено на Фиг.4. Эта кривая имеет форму, сходную с кривыми на Фиг.3, и металлографический анализ выявляет идентичные с предшествующим примером металлургические явления, происходящие при различных температурных режимах томления. Как и в предыдущем примере, диапазон температур отжига-томления, необходимый для того, чтобы преимущественно получалась ферритно-мартенситная микроструктура, составляет примерно от 732 до 775°С (от 1350 до 1425°F), если стадию выдержки проводят примерно при 471°С (880°F).

Пример 3

Как и в двух предыдущих примерах, третья холоднокатаная сталь состава А была обработана в соответствии с совокупностью термических циклов, изображенной на Фиг.1. Эта сталь содержала, мас.%: 0,076 С, 1,89 Mn, 0,10 Cr, 0,094 Мо и 0,34 Si, а остальное было типичным для низкоуглеродистой стали. После отжига, как и в других примерах, были снова определены механические свойства и исследованы полученные микроструктуры. Фиг.5 изображает отношение предела текучести к пределу прочности этого материала в зависимости от температуры томления для времени выдержки 70 секунд. И опять наблюдались кривые, имеющие форму, сходную с кривыми в предыдущих примерах, с четким интервалом температур отжига, в котором получалась двухфазная ферритно-мартенситная микроструктура. Однако следует отметить, что эта кривая, по-видимому, сдвинута вправо примерно на 17°С (30°F) по сравнению с предыдущими примерами. Это происходит из-за того, что температура Ас1 для этой стали выше по сравнению со сталями в двух предыдущих примерах из-за более высокого содержания кремния. Таблица 2 показывает интервал температур томления, необходимый для образования феррит-мартенсита для каждой из сталей наряду с их соответствующей температурой Ac1 согласно Эндрюс (Andrews). Оказывается, предпочтительный диапазон отжига является функцией температуры Ac1, как показано. В общем, на основе этой информации, диапазон температур томления, необходимый для получения двойной фазы, зависит от конкретного состава стали, то есть он должен находиться внутри интервала от Ac1+25°С (Ac1+45°F), но по меньшей мере 727°С (1340°F), до Ac1+75°С (Ac1+135°F), но не более чем 775°С (1425°F), если в термическом цикле присутствует стадия выдержки в окрестностях 471°С (474±19°С) (880° F (885°F±35°F)).

** Необходимый диапазон отжига для двухфазной стали по отношению к Ac1

Пример 4

Таблица 3 показывает полученные механические свойства двух дополнительных сталей, имеющих содержание углерода ниже, чем показанное ранее. Они были обработаны, как описано на Фиг.1, используя индивидуальные температуры томления 741, 760 и 802°С (1365, 1400 и 1475°F), соответственно, и время выдержки 70 секунд при 471°С (880°F). В таблице для каждой стали приведены также диапазоны температуры томления, необходимые для получения двухфазной стали, рассчитанные из Ac1, как это описано в Примере 3. Следует отметить, что для температур томления 741 и 760°С (1365 и 1400°F), которые находятся в диапазоне желаемого диапазона температур томления для обеих соответствующих сталей, наблюдались низкие величины отношения предела текучести к пределу прочности у сталей с ферритно-мартенситной микроструктурой. Кроме того, для сталей, подвергнутых томлению при температуре 802°С (1475°F), которая находится вне диапазона по данному изобретению, отношение предела текучести к пределу прочности значительно выше из-за присутствия в микроструктуре бейнита.

Пример 5

Предыдущие примеры были основаны на лабораторных экспериментах, но были также проведены и опыты на металлургическом заводе, которые подтвердили вышеупомянутую схему термической обработки для получения двухфазного стального продукта как подвергнутого горячему цинкованию погружением, так и подвергнутого отжигу при цинковании. Таблица 4 показывает результаты опытов, проведенных на металлургическом заводе, для стали, подвергнутой отжигу при цинковании. Следует отметить, что стали, приведенные в таблице, фактически имеют одинаковый состав и, таким образом, сходные температуры Ас1. Из температуры Ac1 рассчитано, что предполагаемый интервал температур томления для получения двойной фазы составляет примерно от 732 до 782°С (от 1350 до 1440°F). Кроме того, с позиции обработки, для этих сталей хорошо согласуются температуры и времена выдержки, а температура отжига (томления) является основной переменной величиной при обработке этих материалов. Механические свойства также показаны в этой таблице совместно с соответствующими отношениями предела текучести к пределу прочности. Следует отметить, что стали 1-4 подвергали томлению в диапазоне температур томления по данному изобретению, и они дали ожидаемое отношение предела текучести к пределу прочности ниже 0,5. Металлографическое исследование выявило присутствие ферритно-мартенситных микроструктур для сталей 1-4 с содержанием мартенсита приблизительно 15%. Сталь 5 была обработана за пределами предпочтительного диапазона томления и имела относительно высокое отношение предела текучести к пределу прочности, приблизительно 0,61. Металлографический анализ показал содержание 11% бейнита в этом материале. Сходные результаты были показаны как для обработки цинкованием, так и в случае отжига при цинковании.

Изобретение относится к технологии изготовления горячеоцинкованного листа. Техническим результатом изобретения является получение двухфазной феррито-мартенситной микроструктуры при отношении предела текучести к пределу прочности при растяжении не более 0,5. Лист стали, имеющей двухфазную микроструктуру, изготавливают с использованием цикла время/температура, включающего томление примерно при 727-774°С и выдержку при 454-493°С. Сталь имеет состав в мас.%: углерод: 0,02-0,20; алюминий: 0,010-0,150; титан: максимум 0,01; кремний: максимум 0,5; фосфор: максимум 0,060; сера: максимум 0,030; марганец: 1,5-2,40; хром: 0,03-1,50; молибден: 0,03-1,50; при условии, что количества марганца, хрома и молибдена имеют соотношение: (Mn+6Сr+10Мо) = по меньшей мере 3,5%. Лист предпочтительно находится в виде ленты, обработанной на линии непрерывного цинкования или отжига и цинкования, а продукт представляет собой преимущественно феррит и мартенсит. 3 н. и 16 з.п. ф-лы, 4 табл., 6 ил.

| US 6312536 A, 06.11.2001 | |||

| Способ изготовления холоднокатаного оцинкованного листа | 1982 |

|

SU1311622A3 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1993 |

|

RU2040556C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2000 |

|

RU2187561C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

Авторы

Даты

2007-02-27—Публикация

2003-11-04—Подача