Изобретение относится к машиностроению, преимущественно к производству склеиваемых или формуемых многослойных конструкций из композиционных материалов и легких сплавов, отверждающихся при температурах выше температуры окружающей среды.

Известен способ полимеризации толстостенных стеклопластиковых изделий (А.С. СССР, №505572 кл. B29G 7/00, 05.03.1976), заключающийся в том, что наружную поверхность изделия защищают замкнутым объемом воздуха от непосредственного теплового воздействия, теплопередача при нагреве в камере осуществляется через оправку, т.е. фронт полимеризации распространяется от внутренних слоев к наружным. При этом обеспечивается свободный выход летучих продуктов реакции полимеризации, что способствует образованию монолитного изделия.

Однако данный способ не обеспечивает одновременный и равномерный нагрев в случае полимеризации изделий переменного по толщине и конструкции сечения.

Известен способ отверждения детали из полимерных композиционных материалов (Патент РФ №2252141, кл. В29С 43/20, опубл. 20.05.2005), включающий сборку на формообразующей поверхности многослойной конструкции, нагрев с дополнительным прогревом определенных зон многослойной конструкции, для обеспечения равномерного нагрева детали при вакуумно-автоклавном формовании сложных авиационных деталей с использованием дополнительных электронагревателей с датчиками температур, устанавливаемых на внешнюю поверхность формы, выдержку при температуре отверждения и охлаждение с контролем каждой операции.

А также известен способ, описанный в патенте США (Патент US 4828472 А, кл. В29С 33/02, опубл. 09.05.1989), взятый за прототип, включающий сборку многослойных изделий на формообразующем элементе, укладку технологического пакета с гермочехлом, вакуумирование, нагрев с увеличением прогрева определенных зон многослойных изделий с одновременным регулированием давления в автоклаве для обеспечения равномерного нагрева детали при вакуумно-автоклавном формовании сложных деталей с датчиками температур, устанавливаемых на поверхность формы, измерение температур во всех зонах элементов конструкции, взаимодействующих с многослойным изделием, периодическое сравнение измеряемых температур с требуемыми значениями, выдержку при температуре отверждения и охлаждение.

Недостатками этих способов является использование дорогостоящего энергоемкого ночного и грузоподъемного оборудования для доставки сборочной оснастки с изделием в термокамеру (автоклав) и обратно; возможность получения изделий ограниченных размеров, что часто связано с вместимостью термокамеры (автоклава) или размерами участка, не позволяющего устанавливать оборудование больших размеров; низкий коэффициент эффективного использования вырабатываемой термогенераторами оборудования тепловой энергии вследствие большого объема промежуточного теплоносителя, необходимого для передачи тепла от источника к объекту; процесс нагрева и формирования конструкции не поддается оперативному управлению вследствие большой инерционности системы; неравномерный нагрев и последующее охлаждение приводят к появлению внутренних напряжений в элементах конструкции, которые приводят к деформации изделий.

Задача изобретения заключается в повышении точности исполнения геометрических параметров конструкции, в снижении уровня остаточных напряжений, возникающих в многослойной конструкции в процессе термообработки.

Технический результат изобретения заключается в сокращении длительности цикла термообработки, в повышении коэффициента эффективного использования тепловой энергии, вырабатываемой нагревательным оборудованием, в снижении трудоемкости изготовления изделий, в улучшении качества изделий, в снижении себестоимости изделий.

Для достижения технического результата в способе изготовления многослойных изделий преимущественно из полимерных композиционных материалов и легких сплавов, включающем сборку многослойных изделий на формообразующем элементе, укладку технологического пакета и закрепление гермочехла, вакуумирование, нагрев с увеличением прогрева определенных зон многослойных изделий, измерение температур во всех зонах элементов конструкции, взаимодействующих с многослойным изделием, периодическое сравнение измеряемых температур с требуемыми значениями, выдержку при температуре отверждения и охлаждение, вакуумирование производят непосредственно после укладки технологического пакета с гермочехлом, а нагрев - непосредственно после вакуумирования, при этом управление нагревом, выдержкой при отверждении и охлаждением производят путем замера температур многослойных изделий в n сегментах формообразующего элемента (где n=1, 2…i…), и уменьшении мощности теплонагревателей i-го сегмента в случае превышения требуемой температуры, а в случае понижения - увеличения мощности теплонагревателей i-го сегмента.

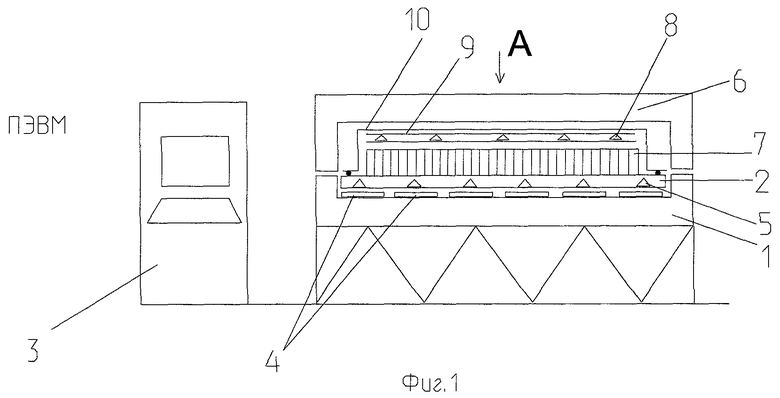

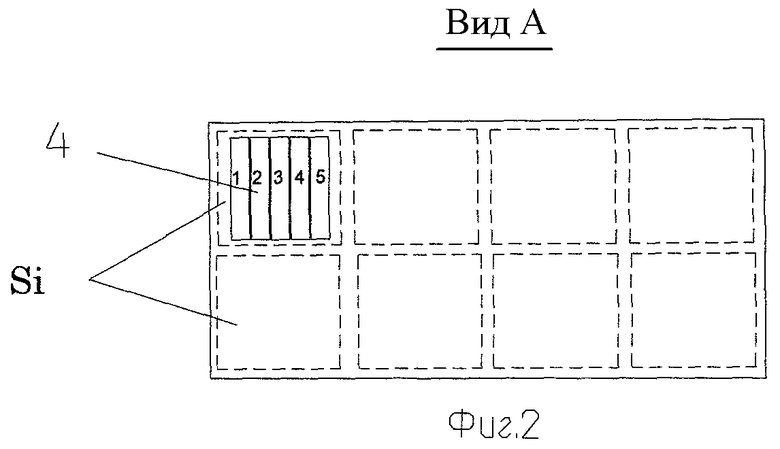

Предлагаемый способ может быть реализован с помощью устройства, показанного на фиг.1. Термовакуумная установка включает в себя теплоизолированное основание 1, формообразующий элемент 2, теплоизолирующее устройство, систему нагрева, систему управления нагревом 3, вакуумную систему. Формообразующий элемент 2 разделен на сегменты si (где i=1, 2…n) с нагревательными элементами 4 и датчиками температур 5, подключенными к каждому сегменту si, как показано на фиг.2.

Данный способ реализуется следующим образом. При открытой съемной тепловой изоляции в виде съемного чехла 6 на формообразующий элемент 2 термовакуумной установки устанавливается технологическая оснастка (может не быть), производится сборка многослойного изделия 7, включающая установку датчиков температуры 8, укладку технологического пакета 9 и закрепление гермочехла 10, с помощью штуцеров сборка подключается к коллектору системы вакуумирования термовакуумной установки. Таким же образом, в случае необходимости, собирается тестовый образец на том же формообразующем элементе 2.

После установки и крепления съемного чехла 6 по команде с пульта управления включаются система вакуумирования и система нагрева. Электрическая мощность, подводимая к нагревательным элементам 4, например к электронагревателям, вследствие омического сопротивления электронагревателя превращается в тепловую энергию, которая непосредственно путем теплопередачи подводится к многослойному изделию 7, повышая температуру. С помощью электронной системы управления нагревом 3 периодически снимают показания с датчиков температур 5 и 8 через короткий промежуток времени, делают сравнение с графиками температур в n сегментах формообразующего элемента (где n=1, 2…i…) и уменьшая мощность теплонагревателей i-го сегмента в случае превышения требуемой температуры, а в случае понижения - увеличивая мощность теплонагревателей i-го сегмента. При этом графики температур сначала математически рассчитываются исходя из характеристик применяемых материалов в изделии, а затем опытным путем уточняются.

Система управления нагревом 3 позволяет проводить режимы термообработки, обеспечивая заданную скорость нагрева изделия до требуемой температуры с установленными градиентами температур по зонам, удержания температуры изделия в заданных пределах в течение необходимого времени и требуемым градиентом температур, а также осуществлять управляемый процесс охлаждения с необходимой скоростью и перепадам температур по зонам в многослойном изделии 7. Возможные градиенты температур в газовой среде снижаются путем перемешивания среды, выполняемой малоскоростным вентилятором. Также обеспечивается контроль остаточного давления в вакуумируемой полости. По завершении режима съемный чехол 6 открывается, обеспечивая доступ к многослойному изделию 7.

По завершении процесса термообработки система управления нагревом 3 отключает подачу питания термовакуумной установки. Открывается сьемный чехол 6, обеспечивая доступ к изделию. Изделие может быть снято с формообразующего элемента 2 термовакуумной установки, а при необходимости дополнительной термообработки могут продолжаться дальнейшие работы с изделием 7.

Способ предусматривает проведение процесса термообработки таким образом, что изменение температуры (нагрев, выдержка при температуре отверждения и охлаждение) многослойных изделий производится путем управляемого теплообмена между электронагревателями термовакуумной установки и многослойным изделием без промежуточного теплоносителя. Кроме того, теплообмен происходит в зонах определенных технологическими характеристиками многослойных изделий благодаря размещению нагревательных элементов в сегментах, расположенных на формообразующем элементе термовакуумной установки, а также установке датчиков температур, передающих информацию о температуре в зонах на рабочей поверхности установки и на изделии. Таким образом, регулируя с помощью программируемой электронной системы управления уровень электрической энергии, подводимой к нагревательным элементам, в локальных зонах генерируется пропорциональное количество теплоты, которое определяет требуемый уровень температуры в каждой зоне многослойного изделия исходя из заданной скорости теплообмена и градиента температур при тепловой обработке изделий.

Литература

1. Иванов А.А., Кашин С.М., Семенов В.И. Новое поколение сотовых заполнитей для авиационно-космической техники. - М.: Энергоатомиздат, 2000.

2. Ендогур А.И., Вайнберг М.В., Иерусалимский К.М. Сотовые конструкции. Выбор параметров и проектирования. - М: Машиностроение, 1986.

3. Шимкович Д.Г. Расчет конструкций в MSC/NASTRAN for Windows. - М.: ДМК Пресс, 2001. - 448 с.

4. Шимкович Д.Г. Расчет тепловых воздействий в MSC.visualNastran for Windows. - Москва: MSC.Software Corporation, 2002. - 78 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОВАКУУМНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЯ(ИЙ) | 2010 |

|

RU2439455C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 2018 |

|

RU2686865C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 2017 |

|

RU2678814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ИОННО-ОПТИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2543063C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

Изобретение относится к машиностроению, преимущественно к производству склеиваемых или формуемых многослойных конструкций из композиционных материалов и легких сплавов, отверждающихся при температурах выше температуры окружающей среды. Способ отверждения многослойных изделий включает сборку многослойных изделий на формообразующем элементе, укладку технологического пакета и закрепление гермочехла поверх каждого многослойного изделия, вакуумирование и нагрев с увеличением прогрева определенных зон многослойных изделий. Измерение температур элементов конструкции, взаимодействующих с многослойным изделием, осуществляют для каждого из изделий. Осуществляют также выдержку изделия при температуре отверждения и охлаждение. Управление нагревом, выдержкой при отверждении и охлаждением производят путем замера температур многослойных изделий в n сегментах формообразующего элемента (где n=1, 2…i…). Затем периодически производят сравнение измеряемых температур с требуемыми значениями в каждом сегменте. В случае превышения температуры уменьшают мощность теплонагревателей i-го сегмента, а в случае понижения увеличивают мощность теплонагревателей i-го сегмента. Технический результат изобретения заключается в сокращении длительности цикла термообработки, в повышении коэффициента эффективного использования тепловой энергии, вырабатываемой нагревательным оборудованием, в снижении трудоемкости изготовления изделий и в снижении себестоимости изделий. 2 ил.

Способ изготовления многослойных изделий, преимущественно из полимерных композиционных материалов и легких сплавов, включающий сборку многослойных изделий на формообразующем элементе, укладку технологического пакета и закрепление гермочехла, вакуумирование, нагрев с увеличением прогрева определенных зон многослойных изделий, измерение температур во всех зонах элементов конструкции, взаимодействующих с многослойным изделием, периодическое сравнение измеряемых температур с требуемыми значениями, выдержку при температуре отверждения и охлаждение, отличающийся тем, что вакуумирование производят непосредственно после укладки технологического пакета с гермочехлом, а нагрев - непосредственно после вакуумирования, при этом управление нагревом, выдержкой при отверждении и охлаждением производят путем замера температур многослойных изделий в n сегментах формообразующего элемента (где n=1, 2…i…), и уменьшении мощности теплонагревателей i-го сегмента в случае превышения требуемой температуры, а в случае понижения - увеличения мощности теплонагревателей i-го сегмента.

| СПОСОБ ОТВЕРЖДЕНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2252141C1 |

| US 4828472 A, 09.05.1989 | |||

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| Способ изготовления композитной фотоупругой модели и устройство для его осуществления | 1981 |

|

SU1006447A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2357860C2 |

Авторы

Даты

2012-05-20—Публикация

2010-08-02—Подача