Изобретение относится к области формирования изделий из полимерных композиционных материалов (ПКМ) и может быть использовано в авиационной, судостроительной, автомобильной промышленности.

Известна конструкция цулаги (патент US № 5876546 МПК В29С 43/56, опубл. 2.03.1999) из препрега, выложенного и отвержденного непосредственно на изделии.

Цулага входит в сборку технологического пакета для формования изделий из ПКМ в следующем порядке: на формообразующую поверхность укладывается разделительная пленка, формуемое изделие, непористая разделительная пленка, не отвержденная заготовка цулаги из препрега. Далее проводится частичное отверждение цулаги, а затем частично отвержденная цулага, снятая с детали, проходит окончательное отверждение в печи. Недостатком цулаги является то, что цулага, изготовленная из препрега, формируется на не отвержденном изготавливаемом изделии и принимает его форму.

Использование такой цулаги на другом изделии может привести к образованию дефектов на поверхности или внутри формуемого изделия.

Известна конструкция цулаги (US 8613252 В2 МПК В32В 37/00, опубл. 24.12.2013), изготовленная из препрега и эластичного листа (резина или комбинация резина/силикон). Цулага входит в сборку технологического пакета для формования изделий из ПКМ. На формообразующую поверхность укладывается разделительная пленка, на которую укладывают формуемое изделие. Далее на изделии выкладывается цулага в следующей последовательности: сначала эластичный лист и затем укладывается препрег. Цулага проходит отверждение одновременно с изделием.

К недостаткам цулаги относится то, что цулага состоит из не отвержденных материалов, содержащих связующее, которое может проникнуть в изделие при его формовании.

Также качество поверхности цулаги, примыкающей к изделию, напрямую зависит от драпировочных свойств гибкого листа. Не отвержденная цулага, используемая при формовании изделия, не обладает необходимой жесткостью, что негативно сказывается на качестве формуемого изделия, и как следствие на качестве поверхности цулаги.

Цулага, сформированная на поверхности изделия, принимает ее форму и не может быть использована в дальнейшем, т.к. не обладает гибкостью и даже при незначительном изменении параметров изготавливаемой детали подвержена заломам.

Наиболее близким по технической сущности и достигаемому результату к предлагаемой конструкции является цулага (патент РФ № 2185285 МПК В29С 43/12, опубл. 20.07.2002), изготовленная из отдельных жестких формующих элементов, устанавливаемых на изделие и соединенных на стыках эластичным материалом. Каждый жесткий формующий элемент формует соответственно отдельный участок изделия и не зависит от перемещения соседних формующих жестких элементов в местах их стыковки, что обеспечивается наличием гарантированного зазора между элементами.

Недостатком цулаги является то, что цулага является сборной конструкцией и на ее подготовку к работе требуется затратить значительное количество времени и эластичного материала. Эластичный материал, применяемый при подпрессовке и формовании изделий, не подлежит повторному использованию.

Качество поверхности изделия, на которой размещают цулагу, зависит от соблюдения гарантированного зазора между элементами.

Высокая трудоемкость подготовки и сборка элементов цулаги обусловлены большим количеством составных частей данной конструкции цулаги.

Недостаточная жесткость эластичного материала в местах соединения отдельных элементов цулаги может привести к образованию дефектов на поверхности изготавливаемого изделия.

Техническим эффектом настоящего изобретения является улучшение качества поверхности формуемых изделий за счет обеспечения полного прилегания цулаги, обладающей гибкостью, а также повышения ресурса ее эксплуатации.

Технический результат обеспечивается тем, что:

1. Цулага для формирования деталей из полимерных композиционных материалов, включающая формующие элементы из полимерных композиционных материалов, отличающаяся тем, что формующие элементы выполнены из препрега, состоящего из отдельных фрагментов, отстоящих друг от друга, не вулканизированной резины и нетканого материала, соединенных между собой путем нагрева, приложения давления и выдержки по заданному режиму.

2. Цулага для формирования деталей из полимерных композиционных материалов по п. 1, отличающаяся тем, что в качестве препрега используется препрег на основе стеклоткани ЭНФБ-Т, или КМКС, или HexPly M21.

3. Цулага для формирования деталей из полимерных композиционных материалов по пп. 1, 2, отличающаяся тем, что в качестве не вулканизированной резины используется не силиконовая резина Airpad или SK2RS204-3.

4. Цулага для формирования деталей из полимерных композиционных материалов по пп. 1-3, отличающаяся тем, что в качестве нетканого материала используется Ultraweave или SK2BB230-4, или ДВМ-340, или SK2BB205-1.

Формующий элемент из препрега в виде отдельных фрагментов после формования цулаги приобретает высокую жесткость, обеспечивая создание равномерного распределения давления на изделие в особо ответственных местах при его формировании.

Формующий элемент из не вулканизированной резины обеспечивает прочное соединение с другими элементами при спекании их в автоклаве, образуя единую конструкцию, которая позволяет цулаге принимать форму изделия и обеспечивает передачу давления на поверхность формуемого изделия в зонах отсутствия жестких элементов.

Нетканый материал выполняет роль армирующего слоя, который способствует равномерному распределению давления по всей поверхности изделия, снижает текучесть резины и повышает ресурс цулаги.

Технический эффект обеспечивает цулага, которая представляет собой единую конструкцию, обладающую различными зонами жесткости, для оптимальной передачи давления и обеспечения высокого качества поверхности изделия, которое не зависит от человеческого фактора. Цулага обладает способностью многократно принимать форму изделия, в связи с чем она может использоваться, как при вакуумировании, так и при высокотемпературных режимах формования изделий, что снижает расход вспомогательных материалов при изготовлении изделия. Высокая износостойкость цулаги позволяет использовать ее в серийном производстве.

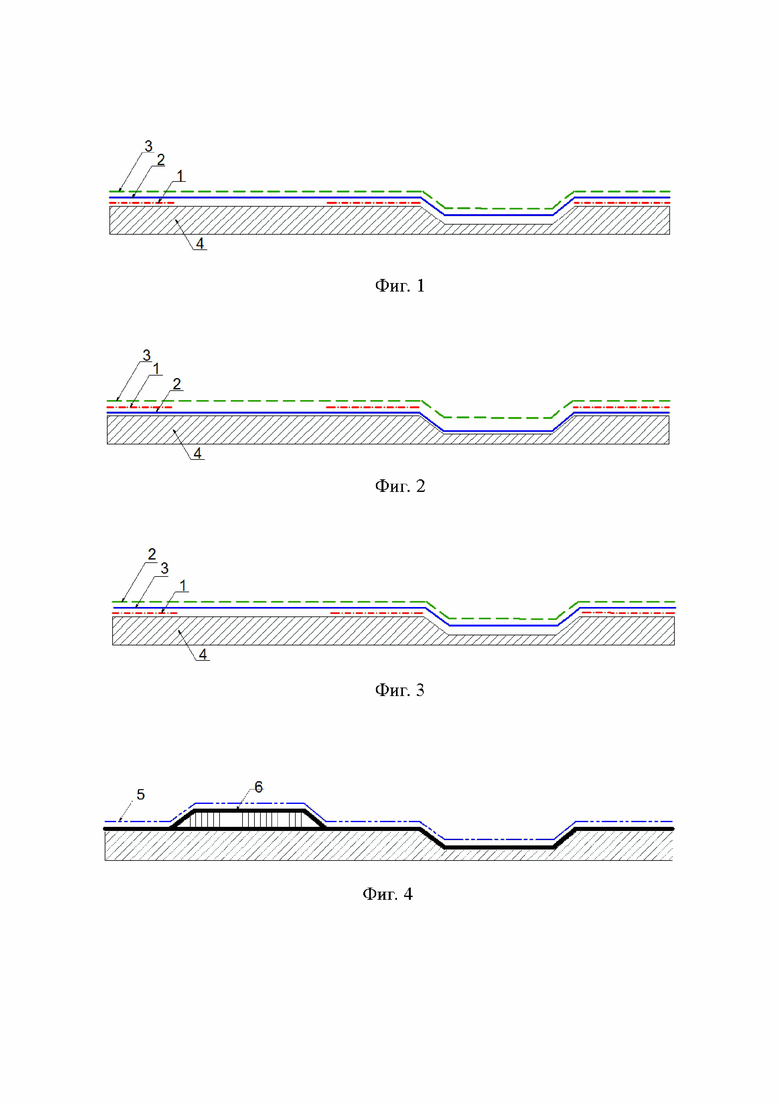

Сущность изобретения поясняется графическими материалами.

На фиг. 1, 2, 3 изображены конструкции цулаги.

Цулага состоит из фрагментов препрега 1, не вулканизированной резины 2 и нетканого материала 3.

Цулага изготавливается непосредственно на оснастке 4 для изготовления изделия. На подготовленную оснастку выкладываются формующие элементы: фрагменты препрега, не вулканизированная резина и нетканый материал. Последовательность их укладки определяется эргономичностью. Затем формующие элементы спекаются в автоклаве по режиму, соответствующему режиму отверждения препрега.

На фиг. 4 представлена цулага 5, установленная на изделии 6. Данная цулага 5 является единой конструкцией, что упрощает и ускоряет процесс ее позиционирования на изделии 6.

Цулага используется для вакуумирований, подпрессовок, формований, принимая форму изделия (фиг. 4), а затем возвращается к исходному состоянию (фиг. 1, 2, 3). За счет эластичного формующего элемента цулага может быть сформована на ровной оснастке и установлена на изделие сложной конфигурации, при этом принимает необходимую форму поверхности изделия.

На поверхность оснастки, обработанную антиадгезионной смазкой, в определенные зоны укладывают отдельные фрагменты из препрега ЭНФБ-Т10, которые могут состоять из одного или нескольких слоев. Затем укладывается один сплошной формующий элемент из не вулканизированной резины Airpad, на которую укладывается нетканый материал Ultraweave Super 1020 (фиг. 1).

Режим формования цулаги проводят при температуре (180+10)°С и давлении 5+1,5бар (кгс/см2) в течение 5+1,5 час.

На поверхность оснастки, обработанную антиадгезионной смазкой, укладывается не вулканизированная резина Airpad, затем на резину в определенные зоны укладываются отдельные фрагменты из препрега ЭНФБ-Т10, которые могут состоять из одного или нескольких слоев, поверх которых укладывают нетканый материал Ultraweave Super 1032 (фиг. 2).

Режим формования цулаги проводят при температуре (180+10)°С и давлении 5+1,5бар (кгс/см2) в течение 5+1,5 час.

На поверхность оснастки, обработанную антиадгезионной смазкой, укладывается не вулканизированная резина Airpad, затем на резину в определенные зоны укладываются отдельные фрагменты из препрега ЭНФБ-Т10, которые могут состоять из одного или нескольких слоев, поверх которых укладывают нетканый материал Ultraweave Super 1032 (фиг. 3).

На поверхность оснастки, обработанную антиадгезионной смазкой, в определенные зоны укладывается отдельные фрагменты из препрега HexPly M21, состоящие из одного или нескольких слоев, затем укладывается нетканый материал SK2BB205-1 и укладывается не вулканизированная резина SK2RS204-3.

Режим формования цулаги проводят при температуре (180+10)°С и давлении 5+1,5бар (кгс/см2) в течение 5+1,5 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ С ЗАМКНУТЫМ КОНТУРОМ | 2019 |

|

RU2705964C1 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИТНОЙ КОНСТРУКЦИИ ДВУТАВРОВОГО СЕЧЕНИЯ | 2023 |

|

RU2820650C1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Способ изготовления эластичного формующего элемента | 2020 |

|

RU2743700C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| Способ изготовления формующей оснастки в виде комплекта единичных тонкостенных цулаг из полимерных композиционных материалов | 2022 |

|

RU2787625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции | 2022 |

|

RU2793800C1 |

Изобретение относится к области формирования изделий из полимерных композиционных материалов (ПКМ) и может быть использовано в авиационной, судостроительной, автомобильной промышленности. Технический результат заключается в улучшении качества поверхности формуемых изделий за счет обеспечения полного прилегания цулаги, обладающей гибкостью, а также повышения ресурса ее эксплуатации. Цулага для формирования деталей из полимерных композиционных материалов включает формующие элементы из препрега, состоящего из отдельных фрагментов, отстоящих друг от друга, не вулканизированной резины и нетканого материала, соединенных между собой путем нагрева, приложения давления и выдержки по заданному режиму. 3 з.п. ф-лы, 4 ил.

1. Цулага для формирования деталей из полимерных композиционных материалов, включающая формующие элементы из полимерных материалов, отличающаяся тем, что формующие элементы выполнены из препрега, состоящего из отдельных фрагментов, отстоящих друг от друга, не вулканизированной резины и нетканого материала, соединенных между собой путем нагрева, приложения давления и выдержки по заданному режиму.

2. Цулага для формирования деталей из полимерных композиционных материалов по п. 1, отличающаяся тем, что в качестве препрега используется препрег на основе стеклоткани ЭНФБ-Т, или КМКС, или HexPly M21.

3. Цулага для формирования деталей из полимерных композиционных материалов по пп. 1, 2, отличающаяся тем, что в качестве не вулканизированной резины используется не силиконовая резина Airpad или SK2RS204-3.

4. Цулага для формирования деталей из полимерных композиционных материалов по пп. 1-3, отличающаяся тем, что в качестве нетканого материала используется Ultraweave, или SK2BB230-4, или ДВМ-340, или SK2BB205-1.

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2185285C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348526C1 |

| СПОСОБ ОРТОГОНАЛЬНОЙ ПРОПИТКИ СЛОИСТЫХ ВОЛОКНИСТЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2722530C1 |

| US 4824631 A, 25.04.1989 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ ГИАЛУРОНОВУЮ КИСЛОТУ | 2014 |

|

RU2685249C2 |

Авторы

Даты

2023-01-11—Публикация

2022-05-18—Подача