Изобретение относится к способу получения многослойных конструкций для аэрокосмической, автомобильной, судостроительной и других областей техники, где требуются многофункциональные изделия из полимерных композиционных материалов и легких сплавов с высокими жесткостными свойствами и малым удельным весом.

Известен опорный узел, описанный в изобретении (Патент РФ №2291782 С1, опубликованный 20.01.2007), где описана фиксация втулок в обшивках с отверстиями трехслойной панели, которая происходит посредством кольцевых выступов во фланцах втулок.

Известен также способ сборки трехслойной панели, взятый за прототип. (Патент РФ №2360799 С2, опубликованный 10.07.2009), в котором фиксация опорных узлов в панели производится с помощью технологических штырей.

Недостатками аналога и прототипа является то, что при изготовлении конструкции с использованием указанных опорных узлов и втулок требуется одновременное приклеивание всех закладных элементов, входящих в конструкцию, что зачастую является нецелесообразным и невозможным. Так, например, установка внутри трехслойной панели протяженных элементов, таких как тепловые трубы, требует высокоточного позиционирования, которое предлагаемыми решениями недостижимо, что ограничивает применение для многофункциональных конструкций с большим числом разнообразных закладных элементов. Кроме того, обеспечение точного позиционирования втулок и опорных элементов в панелях с тонкими обшивками также предопределяет обязательную одновременную установку обеих обшивок. В противном случае, точное позиционирование без специальных средств недостижимо.

К недостаткам следует отнести и необходимость изготовления всех элементов с повышенной точностью, до сотых долей миллиметра, что требует дополнительных затрат на специальное механообрабатывающее оборудование. Тем не менее, каким бы точным не было сопряжение втулок и технологических штырей с отверстиями в обшивках, жидкая клеевая композиция из зоны склеивания будет вытекать через неизбежно существующие зазоры и отверстия на поверхности обшивок, что требует также дополнительных затрат на удаление потеков клея, как правило механическим путем, что к тому же не исключает повреждения обшивок. К недостаткам способа фиксации закладных опорных элементов с помощью штырей следует отнести и неизбежную возможность приклеивания штырей, как к опорному элементу, так и к обшивке, и, как следствие повреждение клеевых соединений обшивок с опорными элементами при трудоемком извлечении штырей, которых может быть десятки и сотни единиц в одной конструкции. При этом предварительное покрытие штырей антиадгезионным составом не позволяет в полной мере избежать приклеивания, т.к. при установке штырей с минимальными зазорами антиадгезионное покрытие может быть удалено полностью или частично, а также попасть в клеевое соединение, что значительно снизит как адгезионную, так и когезионную прочность клея. Кроме того, при применении втулок с фланцами требуется сверление в обшивках отверстий увеличенного размера, т.к. за счет фланцев уменьшается площадь склеивания при прочих равных размерах, а следовательно и относительная прочность клеевого соединения при отрыве будет ниже, чем у закладных элементов без фланцев. В указанных технических решениях невозможно также создать необходимое для качественной склейки давление, равномерно распределенное на все склеиваемые поверхности интегральной конструкции, поскольку условия образования клеевых соединений, например, в сотовых ячейках и опорных элементах, неодинаковое.

Задача изобретения заключается в повышении качества и прочности скрепляемых слоев, надежности конструкции в целом, сведению к минимуму вероятности образования несплошностей скрепляющих (клеевых) слоев.

Предлагаемый способ изготовления многослойных конструкций предназначен преимущественно для многослойных конструкций из полимерных композиционных материалов и легких сплавов с большим числом закладных многофункциональных элементов насыщения.

Технический результат заключается в повышении качества изделий, выпускаемых без дефектов и наплывов скрепляющих (клеевых) слоев, а следовательно сокращении затрат на ремонт и доработку изделий, а также расширение функциональных возможностей конструкции, вследствие возможной бездефектной установки различных по конфигурации и целевому назначению закладных элементов.

Для достижения технического результата предлагается в способе изготовления многослойных конструкций, включающем размещение базовой обшивки на формообразующей поверхности, сборку элементов конструкции на базовой обшивке с помощью скрепляющих клеевых слоев, укладку слоя сотового заполнителя на базовую обшивку, укладку завершающей обшивки, при укладке каждого слоя элементов конструкции на базовой обшивке производят установку ограничительной рамки по контуру базовой обшивки и технологического базирующего устройства, при этом технологическое базирующее устройство и вспомогательные элементы, выполнены из материалов, коэффициент термического расширения которых приближен к коэффициенту термического расширения материала конструкции, при этом производят последовательно установку, позиционирование с помощью опорных элементов, высота которых всегда больше высоты технологического базирующего устройства на величину не менее исходной толщины скрепляющего клея, осуществляют поджатие и фиксацию элементов конструкции, далее поверх закладных элементов конструкции послойно производят укладку технологического пакета с тонким обкладным листом и дренажными компенсирующими слоями из мягких материалов, после чего производят установку герметизирующего чехла с предварительно вмонтированными штуцерами для подключения к вакуумной системе, производят закрепление и герметизацию по контуру ограничительной рамки, вакуумирование и создание избыточного давления, затем производят выдержку при режиме склеивания, прекращение ваккуумирования, снятие герметизирующего чехла, и технологического пакета, демонтаж технологического базирующего устройства, осуществление контроля точности позиционирования закладных элементов и качества склеивания, а перед укладкой завершающей обшивки производят выравнивание соединяемой с ней поверхности.

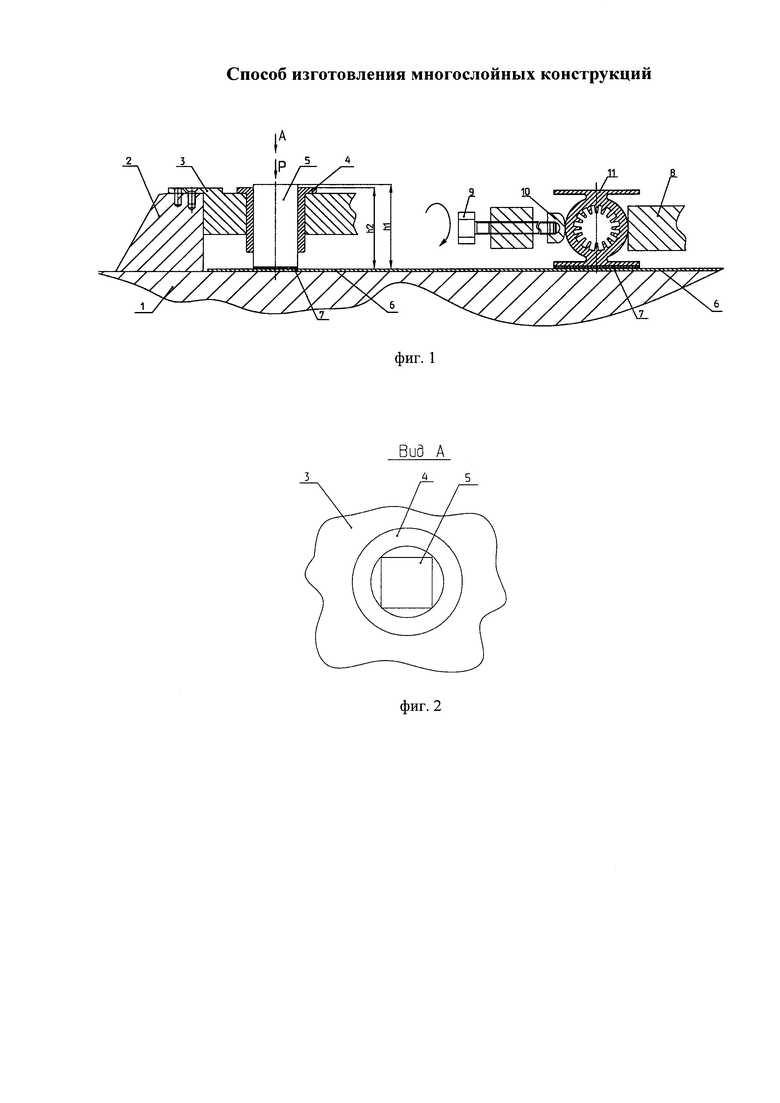

Предлагаемый способ может быть реализован с помощью технологического устройства, показанного на фиг. 1.

Устройство включает:

1 - формообразующая поверхность;

2 - ограничительная рамка по контуру изделия;

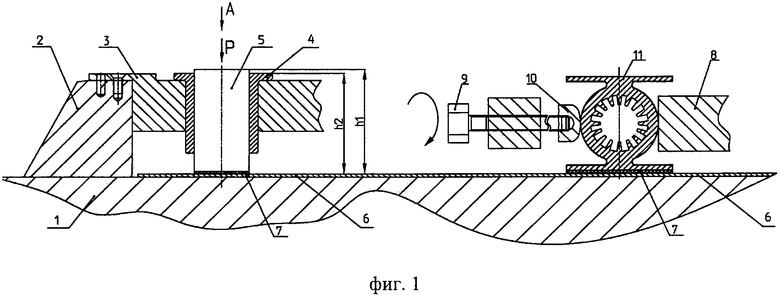

3 - технологическое базирующее устройство;

4 - технологическая съемная направляющая втулка;

5 - опорный закладной элемент;

6 - базовая обшивка;

7 - клеевой слой;

8 - базовый упор;

9 - регулировочный винт;

10 - самоцентрирующийся подпятник;

11 - теплопередающий элемент.

Ограничительная рамка 2, технологическое базирующее устройство 3, технологические съемные направляющие втулки 4, регулировочные винты 9 и самоцентрирующиеся подпятники 10 изготавливаются из материалов, коэффициент термического расширения которых равен, или близок к коэффициенту термического расширения материала формуемой конструкции в случае отверждения скрепляющих слоев при повышенной температуре.

Данный способ реализуется преимущественно для полимерных композиционных материалов и легких сплавов с большим числом закладных многофункциональных элементов насыщения, например, для склеивания сотовой панели с внутренней системой терморегулирования следующим образом:

на формообразующую поверхность 1, выполненную из материалов, коэффициент термического расширения которых приближен к коэффициенту термического расширения материала конструкции для уменьшения возможности неконтролируемой деформации с ограничительной рамкой по контуру изделия 2 с предварительно нанесенным антиадгезионным разделительным слоем укладывается базовая обшивка 6, к ограничительной рамке по контуру изделия 2, с помощью штифтов и винтов крепится технологическое базирующее устройство 3 в котором выполнены отверстия, пазы, окна по контуру, близкому к контуру устанавливаемых закладных элементов в виде опорных элементов, тепловых труб, силовых профилей, фланцев и т.п. В частности для базирования и приклейки опорных элементов выполняются отверстия, в которые вставляются технологические съемные направляющие втулки 4. На склеиваемую поверхность опорного элемента предварительно наносится скрепляющая клеевая композиция в виде жидкости или пленки, далее опорный закладной элемент 5, устанавливается в отверстие технологического базирующего устройства 3, позиционируется с помощью технологической съемной направляющей втулки 4. Конструктивное исполнение всех элементов таково, что высота опорного элемента h1 всегда больше высоты позиционируемого устройства h2 на величину не менее исходной толщины скрепляющего клеевого слоя. Подобным образом устанавливаются и другие закладные элементы с учетом особенностей конструктивного исполнения, например, теплопередающие элементы (тепловые трубы) с нанесенным клеем могут позиционироваться с помощью базовых упоров 8, к которым поджимаются регулировочными винтами 9 с самоцентрирующими подпятниками 10. Для удобства пользования и исключения ошибок в каждой зоне технологического устройства указываются обозначения, номер, индекс того элемента, который должен устанавливаться в соответствующую позицию. Поверх закладных элементов послойно укладывается технологический пакет, включающий тонкий обкладной лист (цулагу), дренажные компенсирующие слои из мягких материалов. Далее сверху укладывается герметичный чехол с предварительно вмонтированными штуцерами для подключения к вакуумной системе, закрепляется и герметизируется по контуру ограничительной рамки. Затем с помощью вакуумной системы производится откачка воздуха из полости под герметичным чехлом, в результате чего создается необходимое для склеивания давление, передаваемое обкладным листом (цулагой) на закладные элементы равное разнице между атмосферным давлением и остаточным давлением в пространстве под герметичным чехлом. Данный способ может быть реализован и при давлении выше атмосферного. Режим склеивания может проводиться в зависимости от применяемого скрепляющего слоя (клея) как при повышенной температуре в нагревательном устройстве, так и при нормальной температуре в помещении. По окончании режима склеивания вакуумирование прекращается, внутренняя полость под герметичным чехлом соединяется с атмосферой для выравнивания давления. Герметичный чехол и технологический пакет снимаются, демонтируется также и технологическое базирующее устройство 3. Для исключения возможности отрыва, повреждения закладных опорных элементов 5 в конструкции предусмотрены технологические съемные направляющие втулки 4, которые демонтируются в первую очередь, вследствие чего создается достаточный зазор между технологическим базирующим устройством 3 и опорными закладными элементами 5, обеспечивающий беспрепятственный, легкий демонтаж технологического базирующего устройства 3. Таким образом, открывается свободный доступ для объективного контроля качества соединения закладных элементов с базовой обшивкой визуального и механического. Далее пространство между закладными элементами может заполняться, каким либо легким, например ячеистым заполнителем. На поверхность предварительно раскроенного заполнителя и (или) поверхность базовой обшивки наносится скрепляющая клеевая композиция и производится его установка в свободные зоны конструкции так, что высота заполнителя при установке выше закрепленных на предыдущем этапе элементов на величину не меньше исходной величины скрепляющего клеевого слоя. Далее повторяется процедура укладки технологического пакета, герметизирующего чехла, вакуумирование и отверждение скрепляющей клеевой композиции. По окончании процесса отверждения скрепляющей клеевой композиции снимается герметизирующий чехол и технологический пакет, производится контроль клеевых соединений, а также величина уступов в зонах сопряжения частей заполнителя с закладными элементами, которая не должна превышать толщины скрепляющего клеевого слоя, применяемого в изготавливаемой конструкции. Уступы, высота которых превышает, или меньше допустимой, могут сглаживаться путем механической обработки, укладкой дополнительных слоев скрепляющей клеевой композиции, препрега. На завершающем этапе на выровненную поверхность укладывается верхняя замыкающая обшивка с предварительно нанесенным скрепляющим клеевым слоем, также как и прежде укладывается технологический пакет, устанавливается герметичный чехол, производится вакуумирование и отверждение скрепляющей клеевой композиции.

Таким образом, достигается создание многослойных конструкций с минимальной разнотолщинностью, отсутствием несплошностей в скрепляющих слоях, обуславливающих повышение прочности и надежности конструкции в целом. Кроме того сокращаются затраты на ремонт и ликвидацию несплошностей в скрепляющих слоях. Возможно также применение закладных элементов с невысокой точностью обработки по строительной высоте без затрат на высокоточное обрабатывающее оборудование для изготовления данных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕЦИЗИОННЫЙ РЕФЛЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2571718C2 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| РАЗМЕРОСТАБИЛЬНОЕ ИНТЕГРАЛЬНОЕ ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2230406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2022 |

|

RU2782333C1 |

| КОНСТРУКЦИЯ РАЗМЕРОСТАБИЛЬНОЙ ПЛАТФОРМЫ ИЗ СЛОИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2674205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2355583C2 |

| Композитная оснастка для формования изделий из полимерных композиционных материалов | 2022 |

|

RU2789177C1 |

| СПОСОБ СБОРКИ ПАНЕЛЬНОГО КУЗОВА | 2007 |

|

RU2364539C1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| СПОСОБ РЕМОНТА АГРЕГАТА СОТОВОЙ КОНСТРУКЦИИ ВОЗДУШНОГО СУДНА И СТАПЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2747889C1 |

Изобретение относится к многослойным интегральным конструкциям для аэрокосмической, автомобильной, судостроительной и других областей техники, где требуются многофункциональные изделия с высокими жесткостными свойствами и малым удельным весом и касается способа изготовления многослойных конструкций. Способ включает размещение базовой обшивки на формообразующей поверхности, сборку элементов конструкции на базовой обшивке с помощью скрепляющих клеевых слоев, укладку слоя сотового заполнителя на базовую обшивку, укладку завершающей обшивки, при укладке каждого слоя элементов конструкции на базовой обшивке производят установку ограничительной рамки по контуру базовой обшивки и технологического базирующего устройства, при этом технологическое базирующее устройство и вспомогательные элементы выполнены из материалов, коэффициент термического расширения которых приближен к коэффициенту термического расширения материала конструкции, при этом производят последовательно установку, позиционирование с помощью опорных элементов, высота которых всегда больше высоты технологического базирующего устройства на величину не менее исходной толщины скрепляющего клея, осуществляют поджатие и фиксацию элементов конструкции, далее поверх закладных элементов конструкции послойно производят укладку технологического пакета с тонким обкладным листом и дренажными компенсирующими слоями из мягких материалов, после чего производят установку герметизирующего чехла с предварительно вмонтированными штуцерами для подключения к вакуумной системе, производят закрепление и герметизацию по контуру ограничительной рамки, вакуумирование и создание избыточного давления, затем производят выдержку при режиме склеивания, прекращение ваккуумирования, снятие герметизирующего чехла, и технологического пакета, демонтаж технологического базирующего устройства, осуществление контроля точности позиционирования закладных элементов и качества склеивания, а перед укладкой завершающей обшивки производят выравнивание соединяемой с ней поверхности. Изобретение обеспечивает повышение качества изделий, выпускаемых без дефектов и наплывов скрепляющих (клеевых) слоев, сокращение затрат на ремонт и доработку изделий, а также расширение функциональных возможностей конструкции вследствие возможной бездефектной установки различных по конфигурации и целевому назначению закладных элементов. 2 ил.

Способ изготовления многослойных конструкций, включающий размещение базовой обшивки на формообразующей поверхности, сборку элементов конструкции на базовой обшивке с помощью скрепляющих клеевых слоев, укладку слоя сотового заполнителя на базовую обшивку, укладку завершающей обшивки, отличающийся тем, что при укладке каждого слоя элементов конструкции на базовой обшивке производят установку ограничительной рамки по контуру базовой обшивки и технологического базирующего устройства, при этом технологическое базирующее устройство и вспомогательные элементы, выполнены из материалов, коэффициент термического расширения которых приближен к коэффициенту термического расширения материала конструкции, при этом производят последовательно установку, позиционирование с помощью опорных элементов, высота которых всегда больше высоты технологического базирующего устройства на величину не менее исходной толщины скрепляющего клея, осуществляют поджатие и фиксацию элементов конструкции, далее поверх закладных элементов конструкции послойно производят укладку технологического пакета с тонким обкладным листом и дренажными компенсирующими слоями из мягких материалов, после чего производят установку герметизирующего чехла с предварительно вмонтированными штуцерами для подключения к вакуумной системе, производят закрепление и герметизацию по контуру ограничительной рамки, вакуумирование и создание избыточного давления, затем производят выдержку при режиме склеивания, прекращение ваккуумирования, снятие герметизирующего чехла и технологического пакета, демонтаж технологического базирующего устройства, осуществление контроля точности позиционирования закладных элементов и качества склеивания, а перед укладкой завершающей обшивки производят выравнивание соединяемой с ней поверхности.

| СПОСОБ СБОРКИ ТРЕХСЛОЙНОЙ ПАНЕЛИ С ОПОРНЫМИ УЗЛАМИ | 2007 |

|

RU2360799C2 |

| ОПОРНЫЙ УЗЕЛ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2005 |

|

RU2291782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ КРУПНОГАБАРИТНЫХ ЛОПАСТЕЙ | 2002 |

|

RU2219058C1 |

| БЕРСУДСКИЙ В.Е., КРЫСИН В.Н., ЛЕСНЫХ С.И | |||

| / ПРОИЗВОДСТВО СОТОВЫХ КОНСТРУКЦИЙ / - M.: МАШИНОСТРОЕНИЕ, 1966 г | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

Авторы

Даты

2019-02-01—Публикация

2017-09-14—Подача