Изобретение относится к шлифовальному устройству для шлифования металлического изделия, в частности непрерывно-литого сляба, заготовки квадратного сечения или слитка.

Непрерывно-литые изделия, в частности слябы, в большинстве случаев после непрерывной отливки подвергаются поверхностной обработке шлифованием, чтобы при дальнейшей обработке изделия достичь достаточного качества. При шлифовании непрерывно-литого сляба он обычно в реверсивном движении перемещается возвратно-поступательно в продольном направлении под шлифовальным устройством (шлифовальным агрегатом). В конце каждого реверсивного движения шлифовальное устройство совершает периодическое движение поперечной подачи, пока вся поверхность сляба не будет отшлифована. Во время шлифования сляб устанавливается на шлифовальном столе, опираясь на него своей длинной широкой стороной.

Устройство для шлифования слябов такого типа описано в ЕР 0053274 А.

При так называемом НР-шлифовании (High-Pressure-шлифовании - шлифование под высоким давлением) сляба по экономическим соображениям должна достигаться достаточная скорость съема металла. При этом производительность шлифования повышается за счет увеличения ширины шлифовального круга, если одновременно повышается мощность привода двигателя, например с 315 кВт до 630 кВт при удвоении ширины шлифовального круга; за счет этого можно поддерживать постоянной удельную мощность двигателя по отношению к ширине шлифовального круга. Однако ширина шлифовального круга ограничена процессом его изготовления и прочностью его связки; на практике шлифовальные круги шириной более 150 мм не используются.

Поэтому стало известным использование нескольких, в частности двух, шлифовальных кругов рядом друг с другом на одном шлифовальном шпинделе. Однако при этом возникает следующий недостаток: при шлифовании зона контакта между шлифовальным кругом и шлифуемым изделием перемещается по ширине шлифовального круга, а именно периодически перемещается возвратно-поступательно, что обусловлено реверсированием сляба, от соответственно внешней кромки шлифовального круга к его середине. Поэтому расширение зоны контакта и повышение мощности привода необязательно приводят к желаемому повышению производительности шлифования, а, при определенных условиях, лишь к повышению стойкости шлифовального круга (кругов).

Следовательно, нельзя исходить из того, что использование сдвоенных шлифовальных кругов на одном приводном шпинделе при удвоенной мощности привода также приведет к удвоенной скорости съема.

В основе изобретения лежит задача создания шлифовального устройства, у которого упомянутое повышение мощности привода привело бы непосредственно к повышению скорости съема. В соответствии с этим должна быть повышена рентабельность процесса шлифования металлических изделий, таких как слябы, заготовки квадратного сечения и слитки.

Эта задача решается, согласно изобретению, за счет того, что шлифовальное устройство содержит по меньшей мере два шлифовальных агрегата, причем каждый шлифовальный агрегат содержит несущее устройство для шлифовального блока, шлифовальный блок содержит по меньшей мере один приводимый во вращение шлифовальный круг, и шлифовальные круги расположены так, что их оси вращения параллельны друг другу.

Несущее устройство установлено предпочтительно с возможностью поворота вокруг оси, которая параллельна оси вращения шлифовального круга и расположена на расстоянии от нее. При этом могут быть предусмотрены средства, с помощью которых можно регулировать расстояние между осью поворота несущего устройства и осью вращения шлифовального круга. Эти средства для регулирования расстояния могут быть выполнены предпочтительно в виде эксцентрика.

В одном альтернативном решении предусмотрено, что каждое несущее устройство включает в себя линейную направляющую, с помощью которой можно перемещать шлифовальный круг перпендикулярно его оси вращения и предпочтительно горизонтально.

Кроме того, каждый шлифовальный агрегат может содержать нагрузочное устройство для приложения определенного прижимного усилия шлифовального круга к металлическому изделию, причем нагрузочное устройство включает в себя, в частности, цилиндро-поршневую систему для приложения усилия шлифования.

Шлифовальные агрегаты могут быть установлены с возможностью поворота сообща вокруг оси, которая расположена перпендикулярно оси вращения шлифовальных кругов и вертикально, причем ось поворота лежит предпочтительно в зоне шлифовальных кругов, в частности между шлифовальными кругами обоих шлифовальных агрегатов.

Шлифовальные круги шлифовальных агрегатов расположены предпочтительно непосредственно рядом друг с другом. Они могут иметь разную зернистость и/или структуру.

Шлифовальный круг может приводиться во вращение приводным двигателем без промежуточного редуктора или прочих элементов преимущественно напрямую.

Благодаря предложенному решению достигается то, что повышение мощности привода шлифовального устройства непосредственно приводит к пропорциональному повышению мощности шлифования (скорости шлифования). Это позволяет распределить мощность шлифования по шлифовальным кругам так, что каждый шлифовальный круг имеет собственную зону контакта.

Пример осуществления изобретения изображен на чертежах, на которых представляют:

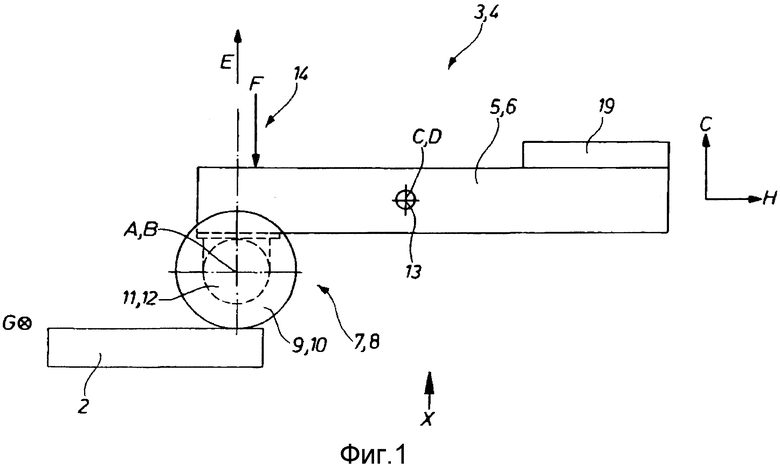

фиг. 1 - схематичный вид сбоку шлифовального агрегата шлифовального устройства;

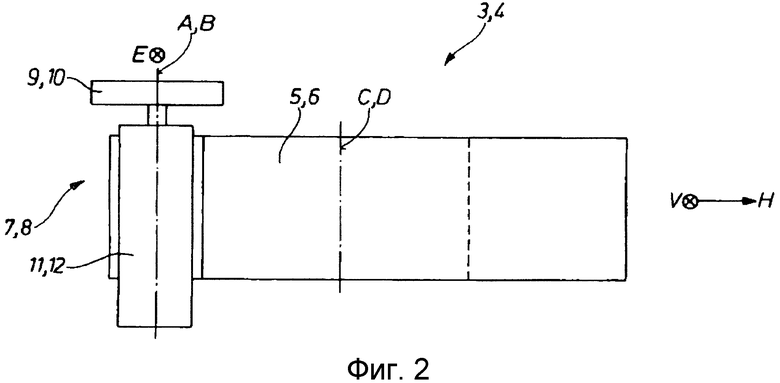

фиг. 2 - схематичный вид «Х» шлифовального агрегата по фиг. 1;

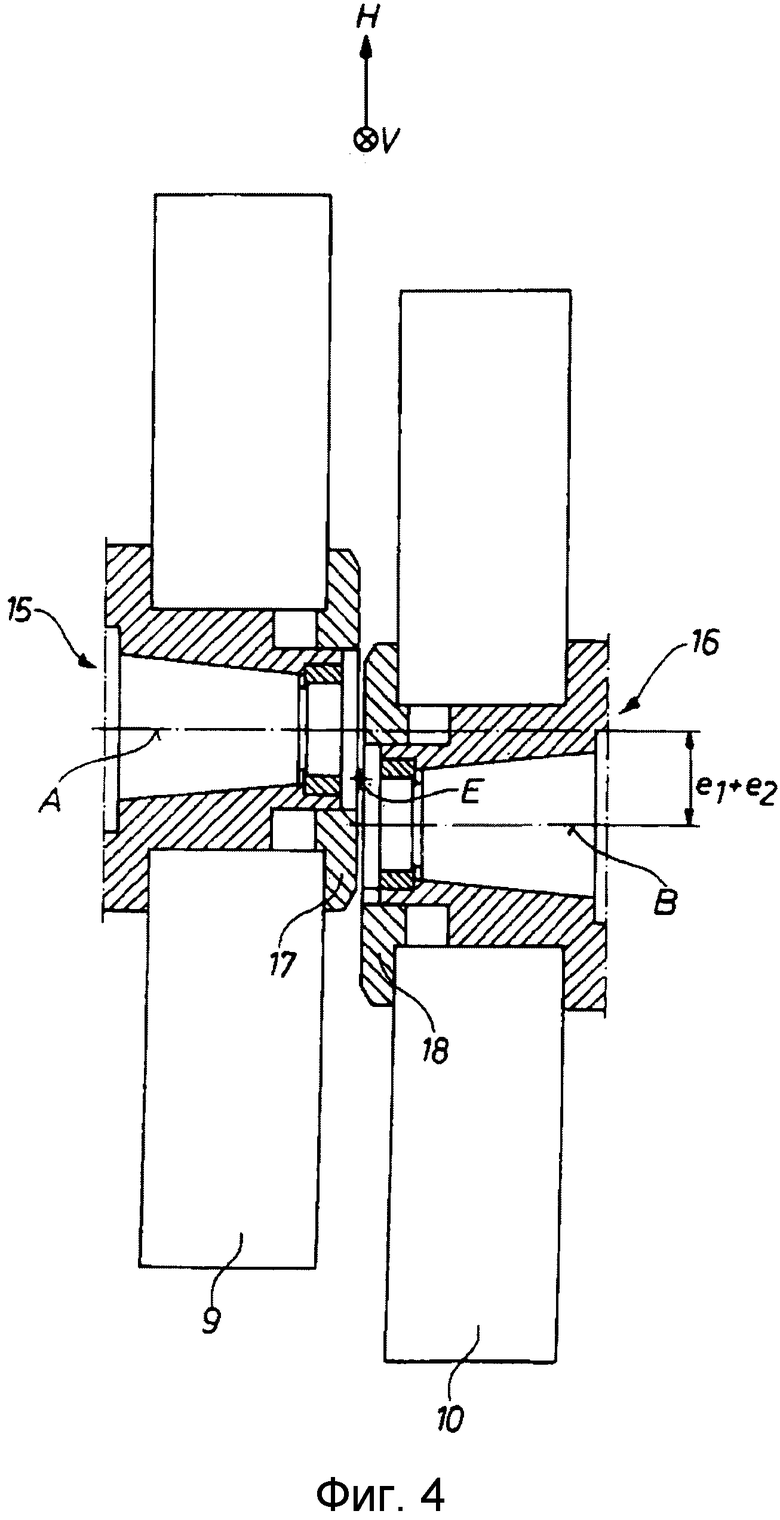

фиг. 3 - схематичный вид сверху на шлифовальное устройство с двумя шлифовальными агрегатами;

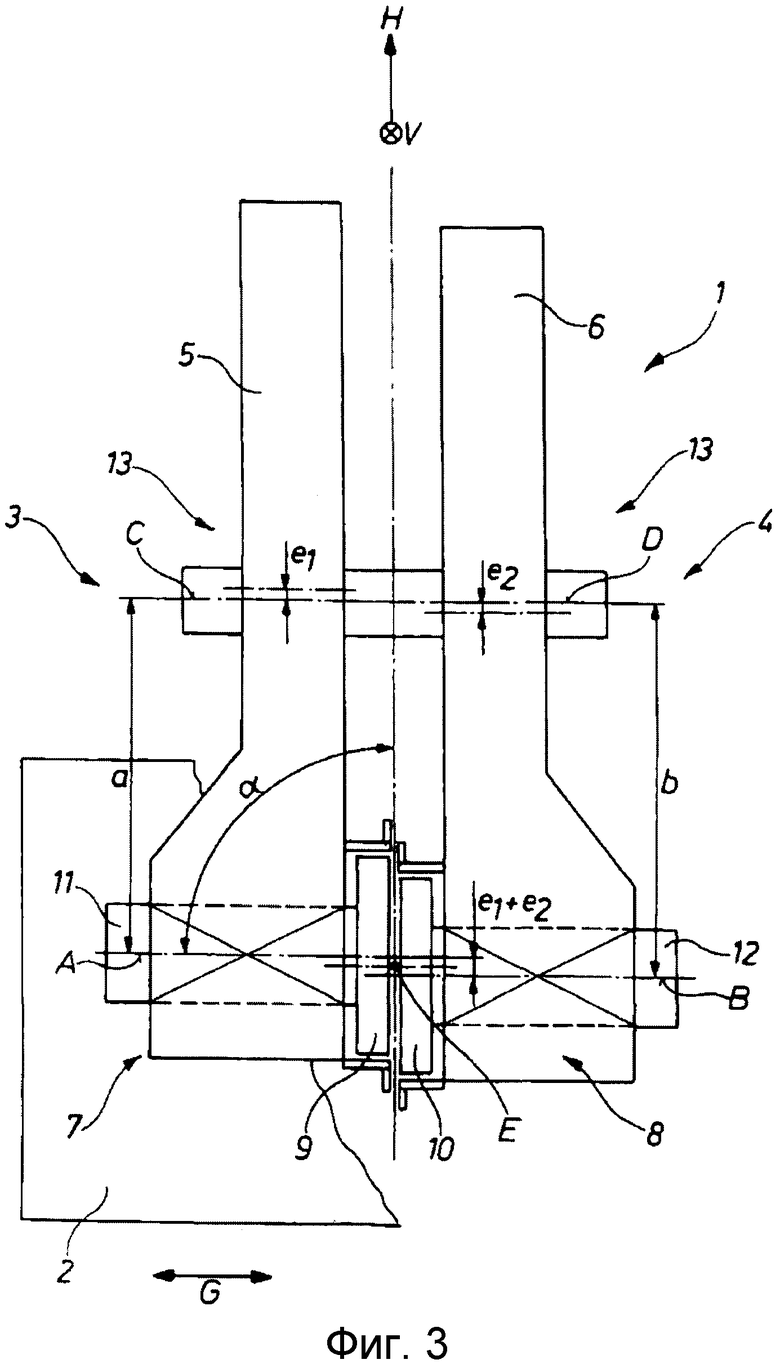

фиг. 4 - увеличенный вид зоны шлифовальных кругов шлифовального устройства по фиг. 3.

На фиг. 1 и 2 изображен шлифовальный агрегат 3, 4, являющийся составной частью шлифовального устройства 1, изображенного на фиг. 3.

Шлифовальный агрегат 3, 4 содержит несущее устройство 5, 6, выполненное в виде маятниковой консоли с противовесом 19. Несущее устройство 5 установлено с возможностью поворота вокруг оси C, D. Шлифовальный агрегат 3, 4 содержит шлифовальный блок 7, 8 и шлифовальный круг 9, 10, приводимый во вращение непосредственно приводным двигателем 11, 12. Шлифовальный круг вращается вокруг оси А, В.

Для воздействия нужного прижимного усилия F на шлифуемое металлическое изделие 2 предусмотрено лишь схематично обозначенное нагрузочное устройство 14, выполненное, например, в виде цилиндро-поршневой системы.

Схематично обозначены также средства 13, с помощью которых можно изменять расстояние между осью поворота C, D и осью вращения А, В. В данном случае ось вращения А, В можно настраивать или смещать относительно оси поворота C, D в горизонтальном направлении Н посредством эксцентрика.

Шлифуемый материал, то есть металлическое изделие 2, возвратно-поступательно перемещается под шлифовальным кругом 9, 10, что обозначено направлением движения G изделия 2.

На фиг. 3 изображено все шлифовальное устройство 1, причем также обозначено направление движения G, совершаемого изделием 2 во время хода шлифования. Видно, что оба несущих устройства 5, 6, то есть обе маятниковые консоли, расположены параллельно друг другу, а на их концах расположено по одному шлифовальному блоку 7, 8 со шлифовальным кругом 9, 10. Посредством лишь схематично обозначенного эксцентрика 14 можно изменять положение шлифовального круга 9, 10 в горизонтальном направлении, то есть можно незначительно изменять расстояние а, b между осью поворота C, D несущего устройства 5, 6 и осью вращения А, В шлифовального круга 9, 10. Созданное эксцентриком 14 смещение в горизонтальном направлении Н обозначено е1 и е2. Если оба эксцентрика обоих несущих устройств 5, 6 настраиваются со смещением по отношению друг к другу в направлении горизонтали Н, то между шлифовальными кругами 9, 10 возникает расстояние в горизонтальном направлении Н, соответствующее сумме е1 и е2.

Кроме того, предусмотрено, что все шлифовальное устройство 1 может поворачиваться вокруг оси Е, проходящей в вертикальном направлении V. Угол поворота относительно продольной оси (перпендикулярно оси поворота C, D и в данном случае в горизонтальном направлении Н) обозначен α и составляет 90°. При этом ось вращения Е находится между обоими шлифовальными кругами 9, 10.

На фиг. 4 видно стремление разместить оба шлифовальных круга 9, 10 как можно ближе друг к другу. Они установлены на посадочном приспособлении 15, 16. Фиксация шлифовальных кругов 9, 10 происходит посредством крепежного кольца 17, 18. Между обоими шлифовальными кругами 9, 10 имеется лишь узкий зазор. В соответствии с этим между ними имеется минимально возможное расстояние, которое ограничено только шириной крепежных колец 17, 18 и небольшим свободным пространством между ними.

В частности, если шлифование осуществляется под углом α 0-90°, предпочтительно 45-90°, то оба шлифовальных круга 9, 10 шлифуют друг за другом с соответственно отдельными зонами контакта с изделием 2.

Если оба (или более) шлифовальных круга выполнены с разной зернистостью и/или структурой, то предпочтительным образом можно осуществлять одновременно две операции. Так, шлифовальный круг с большим/более грубым зерном может выполнять сначала операцию чернового шлифования, за которой следует операция чистового шлифования, выполняемая шлифовальным кругом с более мелким зерном.

Предпочтительно предусмотрен непосредственный привод шлифовального круга, установленный непосредственно на приводном валу приводного электро- или гидродвигателя.

Также может быть предусмотрено, что привод осуществляется косвенно через редукторы, клиновые ремни, ходовые винты и подобное.

В этой связи следует отметить, что предпочтительно для каждого шлифовального агрегата предусмотрен шлифовальный блок с собственным приводным двигателем. Если предусмотрен названный косвенный тип привода, то возможно также, чтобы единственный приводной двигатель приводил во вращение по меньшей мере два шлифовальных круга.

Если должна выполняться операция вышлифовывания дефектов или другая специальная шлифовальная операция, то может быть предусмотрено использование только одного шлифовального круга.

Каждый из шлифовальных блоков 7, 8 может быть оснащен более чем одним шлифовальным кругом 9, 10.

Перечень ссылочных позиций

1 - шлифовальное устройство

2 - металлическое изделие (сляб, заготовка квадратного сечения, слиток)

3 - шлифовальный агрегат

4 - шлифовальный агрегат

5 - несущее устройство (маятниковая консоль)

6 - несущее устройство (маятниковая консоль)

7 - шлифовальный блок

8 - шлифовальный блок

9 - шлифовальный круг

10 - шлифовальный круг

11 - приводной двигатель

12 - приводной двигатель

13 - средство для регулирования расстояния (эксцентрик)

14 - нагрузочное устройство (цилиндропоршневая система для приложения усилия шлифования)

15 - посадочное приспособление для шлифовального круга

16 - посадочное приспособление для шлифовального круга

17 - крепежное кольцо

18 - крепежное кольцо

19 - противовес

А - ось вращения шлифовального круга

В - ось вращения шлифовального круга

С - ось поворота несущего устройства

D - ось поворота несущего устройства

Е - ось поворота шлифовального устройства

G - направление движения металлического изделия

α - угол

а - расстояние

b - расстояние

е1 - эксцентриситет

е2 - эксцентриситет

F - прижимное усилие

H - горизонтальное направление

V - вертикальное направление

Изобретение относится к машиностроению и может быть использовано для шлифования металлических изделий, в частности непрерывно-литых слябов, заготовок квадратного сечения или слитков. Шлифовальное устройство содержит по меньшей мере два шлифовальных агрегата с несущим устройством для шлифовального блока, содержащего по меньшей мере один приводимый во вращение шлифовальный круг. Шлифовальные круги расположены непосредственно рядом друг за другом так, что их оси вращения проходят параллельно друг другу в горизонтальном направлении и на заданном расстоянии друг от друга. В результате обеспечивается высокая скорость шлифования металлических изделий. 8 з. п. ф-лы, 4 ил.

1. Шлифовальное устройство (1) для шлифования металлического изделия, в частности непрерывно-литого сляба, заготовки квадратного сечения или слитка, содержащее по меньшей мере два шлифовальных агрегата (3, 4) с несущим устройством (5, 6) для шлифовального блока (7, 8), причем шлифовальный блок содержит по меньшей мере один приводимый во вращение шлифовальный круг (9, 10), отличающееся тем, что шлифовальные круги (9, 10) шлифовальных агрегатов (3, 4) расположены непосредственно рядом друг за другом так, что их оси (А, В) вращения проходят параллельно друг другу в горизонтальном направлении и на заданном расстоянии друг от друга.

2. Устройство по п. 1, отличающееся тем, что каждое несущее устройство (5, 6) установлено с возможностью поворота вокруг оси (С, D), которая параллельна оси (А, В) вращения шлифовального круга (9, 10) и расположена на расстоянии (а, b) от нее.

3. Устройство по п. 2, отличающееся тем, что предусмотрены средства (13), выполненные с возможностью регулирования расстояния (а, b) между осью (С, D) поворота несущего устройства (5, 6) и осью (А, В) вращения шлифовального круга (9, 10).

4. Устройство по п. 3, отличающееся тем, что средства (13) для регулирования расстояния (а, b) включают в себя эксцентрик.

5. Устройство по п. 1, отличающееся тем, что каждое несущее устройство (5, 6) включает в себя линейную направляющую, выполненную с возможностью перемещения шлифовального круга (9, 10) перпендикулярно его оси вращения (А, В).

6. Устройство по любому из пп. 1-5, отличающееся тем, что каждый шлифовальный агрегат (3, 4) содержит нагрузочное устройство (14) для приложения определенного прижимного усилия (F) шлифовального круга (9, 10) к металлическому изделию (2), причем нагрузочное устройство (14) включает в себя, в частности, цилиндропоршневую систему для приложения усилия шлифования.

7. Устройство по любому из пп. 1-5, отличающееся тем, что шлифовальные агрегаты (3, 4) установлены с возможностью поворота совместно вокруг оси (Е), которая расположена перпендикулярно оси вращения (А, В) шлифовальных кругов (9, 10) и вертикально, причем ось поворота (Е) лежит предпочтительно в зоне шлифовальных кругов (9, 10), в частности между шлифовальными кругами (9, 10) обоих шлифовальных агрегатов (3, 4).

8. Устройство по любому из пп. 1-5, отличающееся тем, что шлифовальные круги (9, 10) шлифовальных агрегатов (3, 4) имеют разную зернистость и/или структуру.

9. Устройство по любому из пп. 1-5, отличающееся тем, что шлифовальный круг (9, 10) установлен с возможностью приведения во вращение напрямую приводным двигателем (11, 12) без промежуточного редуктора.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Мялка | 1937 |

|

SU53274A1 |

| US 4283886 A, 18.08.1981 | |||

| Устройство для шлифования металлических листов | 1975 |

|

SU551156A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

Авторы

Даты

2016-02-10—Публикация

2011-06-18—Подача