ки и при ее исходном положении расположен на вертикали, проходящей через эту ось.

Кроме того, шарнир шлифовальной маятниковой головки выполнен с двумя перпендикулярными друг другу и лежашими в одной плоскости осями поворота.

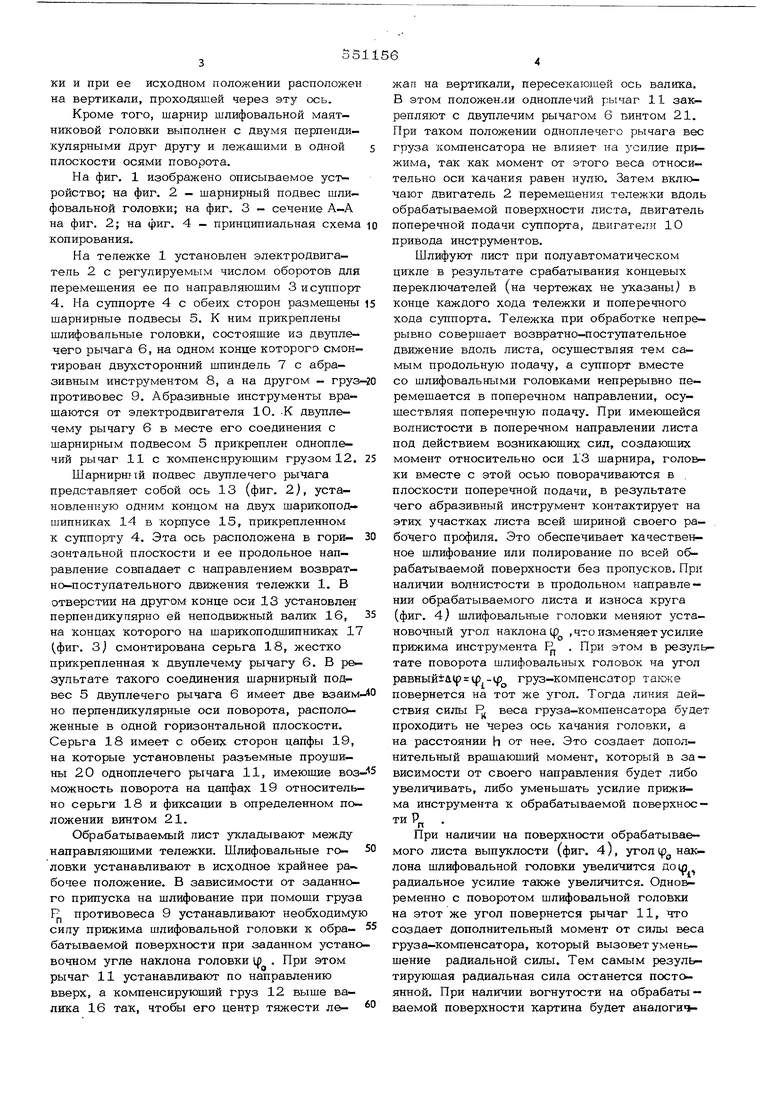

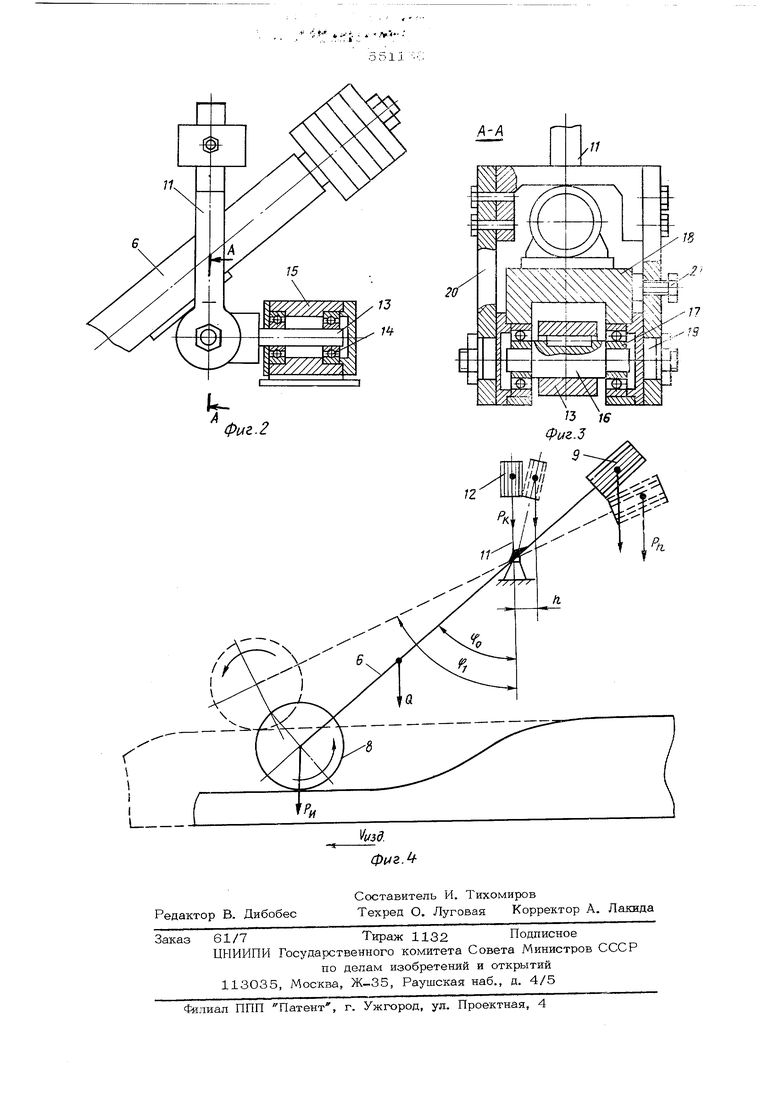

На фиг. 1 изображено описываемое устройство; на фиг. 2 - шарнирный подвес шлифовальной головки; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - принципиальная схема копирования.

На тепежке 1 установлен электродвигатель 2 с регулируемым числом оборотов для перемещения ее по направляющим 3 и суппорт 4. На суппорте 4 с обеих сторон размешены шарнирные подвесы 5. К ним прикреплены шлифовальные головки, состоящие из двуплечего рычага 6, на одном конце которого смонтирован двухсторонний шпиндель 7 с абразивным инструментом 8, а на другом - груз противовес 9. Абразивные инструменты вращаются от электродвигателя 10. -К двуплечему рычагу 6 в месте его соединения с шарнирным подвесом 5 прикреплен одноплечий рычаг 11 с компенсирующим грузом 12.

Шарнирний подвес двуплечего рычага представляет собой ось 13 (фиг. 2), установленную одним концом на двух шарикоподшипниках 14 в корпусе 15, прикрепленном к суппорту 4. Эта ось расположена в горизонтальной плоскости и ее продольное направление совпадает с направлением возвратно-поступательного движения тележки 1. В отверстии на другом конце оси 13 установлен перпендикулярно ей неподвижный валик 16, на концах которого на шарикоподшипниках 17 (фиг. 3) смонтирована серьга 18, жестко прикрепленная к двуплечему рычагу 6. В результате такого соединения шарнирный подвес 5 двуплечего рычага 6 имеет две взаим но перпенди-кулярные оси поворота, расположенные в одной горизонтальной плоскости. Серьга 18 имеет с обеих сторон цапфы 19, на которые установлены разъемные проушины 20 одноплечего рычага 11, имеющие возможность поворота на цапфах 19 относительно серьги 18 и фиксации в определенном положении винтом 21.

Обрабатываемый лист укладывают между направляющими тележки. Шлифовальные головки устанавливают в исходное крайнее ра- бочее положение. В зависимости от заданного припуска на шлифование при помощи груза F противовеса 9 устанавливают необходимую силу прижима шлифовальной головки к обра- батываемой поверхности при заданном установочном угле наклона головки ф . При этом рычаг 11 устанавливают по направлению вверх, а компенсирующий груз 12 выше валика 16 так, чтобы его центр тяжести лежап на вертикали, пересекающей ось валика. В этом положении одноплечий рычаг 11 закрепляют с двуплечим рычагом 6 винтом 21. При таком положении одноплечего рычага вес груза компенсатора не влияет на усилие прижима, так как момент от этого веса относительно оси качания равен нулю. Затем включают двигатель 2 перемещения тележки вдол обрабатываемой поверхности листа, двигатель поперечной подачи суппорта, двигатели 10 привода инструментов.

Шлифуют лист при полуавтоматическом цикле в результате срабатывания концевых переключателей (на чертежах не указаны) в конце каждого хода тележки и поперечного хода суппорта. Тележка при обработке непрерывно совершает возвратно-поступательное движение вдоль листа, осуществляя тем самым продольную подачу, а суппорт вместе со шлифовальными головками непрерывно перемешается в поперечном направлении, осуществляя поперечную подачу. При имеющейся волнистости в поперечном направлении листа под действием возникающих сип, создающих момент относительно оси 13 щарнира, головки вместе с этой осью поворачиваются в плоскости поперечной подачи, в результате чего абразивный инструмент контактирует на этих участках листа всей щириной своего рабочего профиля. Это обеспечивает качественное щлифование или полирование по всей обрабатываемой поверхности без пропусков. При наличии волнистости в продольном направлении обрабатываемого листа и износа круга (фиг. 4) щлифовальные головки меняют установочный угол наклона ф , что изменяет усилие прижима инструмента F . При этом в резултате поворота шлифовальных головок на угол равный йЦ)ф -ф груз-компенсатор тагоке повернется на тот же угол. Тогда линия действия силы Fj веса груза-компенсатора буде проходить не через ось качания головки, а на расстоянии h от нее. Это создает дополнительный вращающий момент, который в зависимости от своего направления будет либо увеличивать, либо уменьщать усилие прижима инструмента к обрабатываемой поверхнос

™РП .

При наличии на поверхности обрабатываемого листа выпуклости (фиг. 4), угол ф наклона шлифовальной головки увеличится ДОф, радиальное усилие также увеличится. Одновременно с поворотом шлифовальной голоьки на этот же угол повернется рычаг 11, что создает дополнительный момент от силы веса груза-компенсатора, который вызовет уменьшение радиальной силы. Тем самым результирующая радиальная сила останется посто. янной. При наличии вогнутости на обрабаты - ваемой поверхности картина будет аналогичн ной, но усилия будут направлены в другую сторону. Величина груза компенсатора рассчитыв ется в зависимости от предельных величин волнистости обрабатываемых листов при ко структивно заданной длине одноплечего рычага. Груз-компенсатор и шарнир с двумя осями поворота позволяют увеличить производительность устройства в 1,2 - 1,3 раза по сравнению с известными устройствами. Формула изобретения 1. Устройство для шлифования металлических листов, содержащее приводную тележ ку с установленной на ней шлифовальной маятниковой головкой, представляющей собо двуплечий шарнирно установленный рычаг, на одном конце которого закреплен шпиндел с абразивным кругом, а на другом - грузпротивовес, отличающееся тем, что, с целью обеспечения снятия равномерного слоя металла с обрабатываемой поверхности, шлифовальная маятниковая головка снабжена одноплечим рычагом, жестко соединенным с ней в рабочем положении и несушим компенс ируюший груз, центр тяжести которого размешен выше оси качания маятниковой головки и при ее исходном положении расположен на вертигкали, проходяшей через эту ось, 2. Устройство по п. 1, отличающее с я тем. Что шарнир шлифовальной маятниковой головки выполнен с двумя взаимно перпендикулярными и лежащими в одной плоскости осями поворота. Источники информации, принятые во внимание при экспертизе: 1.Распасиенко В. И. и др. Средства для зачистки проката, М. Машиностроение, 1973 с. 153. 2.Авторское свидетельство №158815 М. кл, В 24 В 7/12, от 27.10.62.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1986 |

|

SU1346398A2 |

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1974 |

|

SU500032A2 |

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1985 |

|

SU1234164A2 |

| Способ бескопирного шлифования фасонных поверхностей | 1976 |

|

SU742111A1 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ АППАРАТОВ | 2001 |

|

RU2209717C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ КОЛОСНИКОВ | 1992 |

|

RU2016744C1 |

| Машина для шлифования | 1980 |

|

SU931395A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОЧИСТКИ И ОБРАБОТКИ ПОВЕРХНОСТЕЙ "РОП" | 2001 |

|

RU2236313C2 |

| Устройство для шлифования шеек коленчатого вала | 1983 |

|

SU1144853A1 |

| Шлифовальное устройство для обдирки проката | 1975 |

|

SU596423A1 |

Авторы

Даты

1977-03-25—Публикация

1975-07-02—Подача