Область техники

Настоящее изобретение относится к катализатору и способу его получения и к способу эпоксидирования олефина с использованием катализатора.

Предпосылки

С развитием нефтехимического производства и тонкой химии кислородсодержащие органические соединения приобрели значимость как промежуточные соединения. Эпоксидирование олефина с использованием пероксида водорода как окислителя и силиката титана как катализатора для получения кислородсодержащих органических соединений удовлетворяет требованиям «зеленой химии» и развивающейся идее атомарной экономики, и, таким образом, является новой «зеленой» технологией с большой перспективой.

Как правило, эпоксиды получают эпоксидированием олефинов пероксидом водорода в присутствии катализатора. На данный момент титан-силикатные молекулярные сита являются самыми распространенными катализаторами. Однако когда применяют способ с неподвижным слоем, катализатор, содержащий силикат титана, должен быть сформован и иметь достаточную прочность при сдавливании; в противном случае, катализатор склонен дробиться, принимая форму тонкодисперсных частиц или порошка. Раздробленный катализатор, с одной стороны, может привести к повышенному перепаду давления в слое катализатора, что увеличит стоимость производства, а также опасность производства; с другой стороны, если раздробленный катализатор будет переноситься с продуктом реакции, это приведет к потере катализатора и сложному разделению продуктов.

С целью увеличения прочности катализатора при сдавливании титан-силикатные молекулярные сита обычно формуют, при этом степень увеличения прочности катализатора в основном зависит от количества связующего вещества. Однако увеличенное количество связующего вещества неизбежно приводит к уменьшенному содержанию силиката титана в катализаторе, то есть снижению эффективности активного компонента на единицу массы катализатора, что уменьшает активность катализатора, это, в свою очередь, уменьшает работоспособность реактора и увеличивает стоимость оборудования и стоимость эксплуатации.

В CN 101274922A раскрыт способ получения пропиленоксида, эпоксидированием пропилена с использованием пероксида водорода в качестве окислителя в присутствии растворителя; где активным компонентом используемого катализатора является силикат титана топологии MFI. Кристаллическое зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм. Адсорбционная способность по бензолу, измеренная для образца молекулярного сита при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре. Однако массовая доля силиката титана в катализаторе, использованном в патенте, составляет 70%, и селективность в отношении пропиленоксида составляет всего 72,5%. Таким образом, активность катализатора, использованного в способе получения пропиленоксида, описанном в патенте, необходимо повышать дальше.

В US 6740764B1 раскрыт способ эпоксидирования олефина, включающий каталитическое эпоксидирование пропилена пероксидом водорода с использованием катализатора, содержащего силикат титана и аморфный диоксид кремния, соединенный с указанным титан-силикатным молекулярным ситом. В патенте описано, что вещество, содержащее по меньшей мере элементы Si и Ti и кристаллическую силикатную фазу, может прореагировать с силаном и/или производным силана, со связыванием аморфного диоксида кремния и кристаллической силикатной фазы; однако из расчета соотношения силиката титана и тетраметоксисилана, выполненного в Примерах, описанных в патенте, можно видеть, что даже если тетраметоксисилан гидролизуется полностью, содержание аморфного диоксида кремния в конечном полученном катализаторе составит приблизительно всего 20% масс. (то есть, содержание связующего вещества слишком высоко).

Подводя итог вышесказанному, проблемой остается увеличение содержания молекулярного сита в катализаторе так высоко, как это возможно для увеличения каталитической активности катализатора, при обеспечении достаточной прочности катализатора при сдавливании.

Сущность изобретения

Целью настоящего изобретения является решение задачи известного уровня техники, в котором невозможно достичь высокого содержания молекулярного сита в катализаторе с условием гарантии достаточной прочности катализатора при сдавливании для катализатора с использованием силиката титана в качестве активного компонента. Таким образом, настоящее изобретение предлагает катализатор - силикат титана, имеющий достаточную прочность при сдавливании и сверхвысокое содержание молекулярного сита, и способ его получения.

Настоящее изобретение относится к катализатору, содержащему связующее вещество и титан-силикатное молекулярное сито, причем указанное связующее вещество является аморфным диоксидом кремния, указанный силикат титана имеет топологию MFI, и кристаллическое зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм. Адсорбционная способность по бензолу, измеренная для силиката титана при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; и где основанное на общем количестве катализатора содержание указанного связующего вещества составляет 3-15% масс., а содержание указанного силиката титана выше чем 85-97% масс.; и указанный катализатор имеет значение прочности при сжатии не менее чем 60 Н/см, измеренное согласно стандарту GB 3635-1983.

Настоящее изобретение также относится к способу получения указанного катализатора, включающему формование смеси для получения формованного изделия, термическую обработку указанного формованного изделия в присутствии водного раствора основания, высушивание и прокаливание для получения указанного катализатора, где указанная смесь содержит титан-силикатное молекулярное сито, источник связующего вещества и воду, указанный силикат титана имеет топологию MFI, и кристаллическое зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для молекулярного сита при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; и где указанный источник связующего вещества содержит силан и/или силоксан, имеющие по меньшей мере две гидролизуемые группы.

Авторы настоящего изобретения неожиданно обнаружили, что при использовании полого силиката титана по настоящему изобретению в качестве активного компонента, и при использовании органосилана и/или органосилоксана, имеющих по меньшей мере две гидролизуемые группы, по меньшей мере частично в качестве источника связующего вещества, даже если содержание молекулярного сита в катализаторе составляет 90% масс. или более, получаемый катализатор все еще имеет достаточно высокую прочность при сжатии. Например, значение прочности при сжатии, измеренной согласно стандарту GB 3635-1983, составляет не менее чем 60 Н/см, главным образом 70 Н/см, в основном 80 Н/см, в особых случаях 100 Н/см, в некоторых случаях 120 Н/см. Для сравнения, при использовании традиционного неполого силиката титана в качестве активного компонента, даже если содержание молекулярного сита в катализаторе составляет лишь 85% масс., полученный катализатор имеет очень малую прочность при сжатии, не удовлетворяющую промышленным требованиям; и при содержании молекулярного сита более 90% масс. вообще нельзя получить формованный катализатор. Причиной может быть то, что полый силикат титана, возможно, имеет более высокую удельную площадь поверхности и большее содержание гидроксида кремния на поверхности, чем традиционное титан-силикатное молекулярное сито, что благоприятно для силикатного связующего вещества, в особенности органосилана или органосилоксана, для химического связывания гидроксильной группы на поверхности молекулярного сита, для лучшего связывания титан-силикатных молекулярных сит, так что даже если содержание молекулярного сита очень высоко, полученный катализатор все еще имеет достаточную прочность при сдавливании. Вследствие сверхвысокого содержания молекулярного сита, представленный в настоящем изобретении катализатор может увеличивать степень превращения пероксида водорода, обеспечивая высокую селективность в отношении эпоксидов, или альтернативно имеет высокую селективность в отношении эпоксидированных продуктов, имея высокую активность при применении для эпоксидирования олефина.

Варианты осуществления

Настоящее изобретение относится к катализатору, содержащему связующее вещество и титан-силикатное молекулярное сито, причем указанное связующее вещество является аморфным диоксидом кремния, указанный силикат титана имеет топологию MFI, зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для силиката титана при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; и где, основываясь на общем количестве катализатора, содержание указанного связующего вещества составляет 3-15% масс., в частности 4-15% масс., в особенности 4-12% масс., более конкретно 4-9% масс. и в особенности 5-9% масс., и содержание указанного силиката титана выше чем 85-97% масс., в особенности 88-96% масс., более конкретно 91-96% масс.; и указанный катализатор имеет значение прочности при сжатии не менее чем 60 Н/см, измеренное согласно стандарту GB 3635-1983.

В катализаторе по настоящему изобретению, указанный силикат титана является полым силикатом титана топологии MFI. Кристаллическое зерно указанного силиката титана указанной топологии MFI имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для силиката титана при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре.

При эпоксидировании олефина в присутствии указанного полого силиката титана топологии MFI исходные вещества реакции и растворитель могут легко проникать в полости указанного катализатора для контакта и реакции с компонентами титан-силикатного молекулярного сита для дальнейшего увеличения реакционной способности катализатора. В то же время оксиалкилен как продукт эпоксидирования также может легко покидать активные центры силиката титана, в свою очередь, диффундировать в полость титан-силикатного молекулярного сита, с тем чтобы уменьшить продолжительность обработки оксиалкилена в активных центрах на титан-силикатном молекулярном сите, и уменьшить вероятность побочных реакций оксиалкилена, что увеличивает селективность эпоксидирования.

Полый силикат титана можно получать способом, раскрытым в CN 1132699C, а также он является коммерчески доступным. Полый силикат титана, использованный в Примерах по настоящему изобретению, является полым силикатом титана торговой марки HTS, произведенным Hunan Jianchang Co.Ltd., Китай.

Катализатор по настоящему изобретению дополнительно содержит связующее вещество, которое является аморфным диоксидом кремния. Указанное связующее вещество не только наделяет указанный силикат титана определенной формой, но также может придавать указанному катализатору высокую прочность. Аморфный диоксид кремния может быть выбран из различных некристаллических диоксидов кремния, широко используемых в данной области, без особых ограничений.

Катализатор по настоящему изобретению содержит 3-15% масс. указанного связующего вещества и 85-97% масс. указанного титан-силикатного молекулярного сита от общего количество катализатора. Содержание указанного силиката титана в пределах вышеприведенного диапазона может не только увеличить активность катализатора, но также может обеспечить достаточную прочность катализатора. Для обеспечения катализатора более оптимальным соотношением прочности и каталитической активности, содержание указанного связующего вещества составляет предпочтительно 3% масс. или более, но менее чем 10% масс., и содержание указанного силиката титана составляет предпочтительно более чем 90% масс. и не более чем 97% масс., от общего количества катализатора. Наиболее предпочтительно содержание указанного связующего вещества составляет 4-9% масс., и содержание указанного силиката титана составляет 91-96% масс. от общего количества катализатора.

Катализатор по настоящему изобретению имеет прочность при сжатии не менее чем 60 Н/см, предпочтительно не менее чем 100 Н/см, более предпочтительно не менее чем 120 Н/см, измеренную согласно стандарту GB 3635-1983.

Катализатор по настоящему изобретению может дополнительно содержать оксид щелочноземельного металла. Указанный оксид щелочноземельного металла может нейтрализовать кислотные центры указанного катализатора, что, в свою очередь, уменьшает вероятность побочных реакций эпоксидированного продукта, что увеличивает селективность в отношении эпоксидированного продукта. Предпочтительно, указанным оксидом металла является оксид магния и/или оксид кальция.

В тех случаях, когда катализатор по настоящему изобретению дополнительно содержит оксид щелочноземельного металла, содержание указанного силиката титана составляет 90-97% масс., общее количество аморфного диоксида кремния и оксида металла составляет 3-10% масс., и массовое отношение связующего вещества к оксиду щелочноземельного металла составляет 1:(0,05-1), в расчете на общее количество катализатора. В частности, содержание указанного силиката титана составляет 90-97% масс., общее количество аморфного диоксида кремния и оксида металла составляет 3-10% масс., и массовое отношение указанного аморфного диоксида кремния к оксиду щелочноземельного металла составляет 1:(0,1-0,3), в расчете на общее количество указанного катализатора. Кроме того, предпочтительно содержание указанного силикат титана составляет 93-97% масс., общее количество аморфного диоксида кремния и оксида металла составляет 3-7% масс., и массовое отношение указанного аморфного диоксида кремния к оксиду щелочноземельного металла составляет 1:(0,1-0,3), в расчете на общее количество указанного катализатора. Настоящее изобретение также относится к способу получения указанного катализатора, включающему формование смеси для получения формованного изделия, термическую обработку указанного формованного изделия в присутствии водного раствора основания, высушивание и прокаливание для получения указанного катализатора, где указанная смесь содержит титан-силикатное молекулярное сито, источник связующего вещества и воду, указанный силикат титана имеет топологию MFI, и кристаллическое зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для молекулярного сита при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; и где указанный источник связующего вещества содержит силан и/или силоксан, имеющие по меньшей мере две гидролизуемые группы.

В присутствии воды указанные силан и/или силоксан, имеющие по меньшей мере две гидролизуемые группы, с одной стороны, могут реагировать сами по себе посредством гидролитической конденсации, формируя аморфный диоксид кремния, со связыванием силиката титана. С другой стороны, указанные силан и/или силоксан, или сформировавшийся аморфный диоксид кремния может также конденсироваться с гидроксилами на поверхности титан-силикатного молекулярного сита, так что по меньшей мере часть аморфного диоксида кремния связывается с указанным силикатом титана химическими связями, которые, в свою очередь, дополнительно увеличивают прочность катализатора по настоящему изобретению.

Указанные силан и/или силоксан, имеющие по меньшей мере две гидролизуемые группы, могут быть различными силанами и/или силоксанами, содержащими гидролизуемую группу в молекулярной структуре, известными специалистам в данной области.

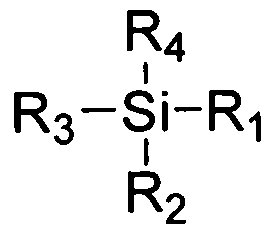

Предпочтительно, указанный силан, содержащий по меньшей мере две гидролизуемые группы, является силаном с формулой 1, приведенной ниже:

формула 1

где по меньшей мере два из R1 R2, R3 и R4 являются, каждый независимо, -OR11 или -OCOR12, максимум два из R1 R2, R3 и R4 являются, каждый независимо, -R13, R11 и R12 являются каждый линейным или разветвленным C1-C5 алкилом и R13 является линейным или разветвленным C1-C5 алкилом.

Более предпочтительно, указанным силаном, имеющим по меньшей мере две гидролизуемые группы, является один или несколько выбранных из группы, состоящей из тетраметоксисилана, тетраэтоксисилана, метилтриметоксисилана, этилтриметоксисилана, диметилдиметоксисилана, диэтилдиметоксисилана, метилтриэтоксисилана, диметилдиэтоксисилана, метилметасиликата и этилметасиликата.

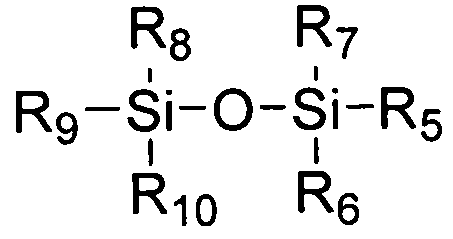

Предпочтительно, указанным силоксаном, имеющим по меньшей мере две гидролизуемые группы, является силоксан с формулой 2, приведенной ниже:

формула 2

где по меньшей мере два из R5, R6, R7, R8, R9 и R10 являются, каждый независимо, -OR14 или -OCOR15, не более чем четыре из R5, R6, R7, R8, R9 и R10 являются, каждый независимо, -R16, R14 и R15 являются, каждый независимо, линейным или разветвленным C1-C5 алкилом, и R16 является линейным или разветвленным C1-C5 алкилом.

В настоящем изобретении, линейным или разветвленным C1-C5 алкилом может являться метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил и н-пентил.

Более предпочтительно, указанным силоксаном, имеющим по меньшей мере две гидролизуемые группы, является 1,3-диметокси-1,1,3,3-тетраметил дисилоксан и/или 1,3-диэтокси-1,1,3,3-тетраметилдисилоксан.

Количества титан-силикатного молекулярного сита, силана и/или силоксана, имеющих по меньшей мере две гидролизуемые группы, и воды можно определять согласно ожидаемым количествам силиката титана и связующего вещества в катализаторе, при условии, что количества указанного титан-силикатного молекулярного сита, силана и/или силоксана, имеющих по меньшей мере две гидролизуемые группы, и воды таковы, что содержание силиката титана и связующего вещества в конечном катализаторе удовлетворяют вышеизложенным требованиям. А именно содержание связующего вещества составляет 3-15% масс. и содержание силиката титана составляет 85-97% масс. от катализатора. Предпочтительно, содержание указанного связующего вещества составляет 3% масс. или более, но менее чем 10% масс., и содержание указанного силиката титана выше, чем 90% масс. и не более 97% масс. от общего количества катализатора. Наиболее предпочтительно, содержание указанного связующего вещества составляет 4-9% масс., и содержание указанного силиката титана составляет 91-96% масс. от общего количества катализатора.

В способе по настоящему изобретению смесь также может включать оксид щелочноземельного металла. Количество оксида щелочноземельного металла в указанной смеси таково, что содержание щелочноземельного металла в конечном полученном катализаторе удовлетворяет условиям специальной области применения (например, вышеуказанные диапазоны содержания). Предпочтительно, в указанной смеси массовое отношение между титан-силикатным молекулярным ситом, источником связующего вещества, оксидом щелочноземельного металла и водой таково, что от общего количества конечного полученного катализатора содержание указанного силиката титана составляет 90-97% масс., общее количество аморфного диоксида кремния и оксида щелочноземельного металла составляет 3-10% масс. и массовое отношение указанного аморфного диоксида кремния к оксиду щелочноземельного металла составляет 1:(0,05-1). В частности, в указанной смеси, массовое отношение между титан-силикатным молекулярным ситом, источником связующего вещества, оксидом щелочноземельного металла и водой таково, что от общего количества конечного полученного катализатора содержание указанного силиката титана составляет 90-97% масс., общее количество аморфного диоксида кремния и оксида щелочноземельного металла составляет 3-10% масс., и массовое отношение указанного аморфного диоксида кремния к оксиду щелочноземельного металла составляет 1:(0,1-0,3). Более предпочтительно, в указанной смеси массовое отношение между титан-силикатным молекулярным ситом, источником связующего вещества, оксидом щелочноземельного металла и водой таково, что от общего количества конечного полученного катализатора содержание указанного силиката титана составляет 93-97% масс., общее количество аморфного диоксида кремния и оксида металла составляет 3-7% масс. и массовое отношение указанного аморфного диоксида кремния к оксиду щелочноземельного металла составляет 1:(0,1-0,3).

В способе получения по настоящему изобретению основание может быть органическим основанием или неорганическим основанием. В тех случаях, когда указанное основание является неорганическим основанием, это предпочтительно основание с использованием щелочного металла как катиона; и в случае, когда указанное основание является органическим основанием, это предпочтительно основание, которое способно разлагаться с выделением газа в условиях высокой температуры. В особенности, указанное основание может быть одним или несколькими выбранными из группы, состоящей из гидроксида натрия, гидроксида калия, гидроксида тетраметиламмония и гидроксида тетраэтиламмония. Количество указанного основания можно выбирать в соответствии с количеством силана и/или силоксана, имеющих по меньшей мере две гидролизуемые группы. Предпочтительно, концентрация водного раствора основания составляет 0,1-10% моль. и массовое отношение водного раствора основания к формованному изделию составляет (0,5-5):1.

Предпочтительно, в способе получения по настоящему изобретению, источник связующего вещества дополнительно содержит силикатный золь. Указанный силикатный золь предпочтительно имеет содержание диоксида кремния 20-40% масс. Предпочтительно, в расчете на диоксид кремния массовое отношение диоксида кремния в указанном силикатном золе к силану и/или силоксану, имеющим по меньшей мере две гидролизуемые группы, составляет 1:(0,02-1). Массовое отношение указанного силикатного золя к силану и/или силоксану, имеющим по меньшей мере две гидролизуемые группы, попадающее в вышеприведенный диапазон, не только может привести к получению катализатора с высокой прочностью, но также и к уменьшению содержания аморфного диоксида кремния в катализаторе, увеличивая активность катализатора.

В способе получения по настоящему изобретению термическая обработка не только гидролитически конденсирует силан и/или силоксан, имеющие по меньшей мере две гидролизуемые группы, для формования по меньшей мере части аморфного диоксида кремния, но также вызывает реакцию по меньшей мере части диоксида кремния с гидроксилами на поверхности титан-силикатного молекулярного сита. Таким образом, формируется химическая связь по меньшей мере части аморфного диоксида кремния титан-силикатного молекулярного сита, которая увеличивает силу взаимодействия между ними, с тем чтобы привести к большей прочности в конечном полученном катализаторе. Содержание аморфного диоксида кремния в катализаторе может, в свою очередь, уменьшаться, количество активных центров в единице массы катализатора увеличивается, так что катализатор имеет более высокую каталитическую активность.

Условия термической обработки по настоящему изобретению конкретно не ограничены, пока условия термической обработки позволяют силану и/или силоксану, имеющим по меньшей мере две гидролизуемые группы, гидролитически конденсироваться и конденсироваться с поверхностыми гидроксилами титан-силикатного молекулярного сита. Предпочтительно, условия термической обработки включают температуру 60-120°C и продолжительность 2-15 часов.

В способе получения по настоящему изобретению смесь дополнительно содержит вспомогательное вещество. Тип вспомогательного вещества по настоящему изобретению конкретно не ограничен, им могут быть различные распространенные в данной области вспомогательные вещества, предпочтительно одно или несколько веществ, выбранных из группы, состоящей из глицерина, поливинилпирролидона, метилцеллюлозы и поливинилового спирта. Количество указанного вспомогательного вещества можно определять, опираясь на содержание и типы силиката титана и связующего вещества в указанном катализаторе, а также ожидаемую прочность и каталитическую активность катализатора. Предпочтительно, количество указанного вспомогательного вещества составляет 0,5-3% масс. от общего количества указанной смеси.

В способе получения по настоящему изобретению смесь дополнительно содержит поверхностно-активное вещество. Поверхностно-активное вещество может значительно уменьшать поверхностное натяжение воды так, что силикат титана, который несколько гидрофобен, способен смачиваться водой, что позволяет аморфному диоксиду кремния распределяться по силикату титана более равномерно. Поверхностно-активным веществом могут быть различные распространенные поверхностно-активные вещества, известные специалистам в данной области, без особых ограничений.

Поверхностно-активным веществом могут быть различные водорастворимые поверхностно-активные вещества и/или жирорастворимые поверхностно-активные вещества, известные специалистам в данной области, без особых ограничений. Например, указанным жирорастворимым поверхностно-активным веществом может быть алифатический сложный эфир сорбитана (серия Span) и/или полиоксиэтиленовый эфир алкилфенола (OP-10). Указанное жирорастворимое поверхностно-активное вещество является предпочтительно одним или несколькими выбранными из группы, состоящей из сорбитанмонолаурината (Span20), сорбитан-монопальмитата (Span40), сорбитанмоностеарата (Span60), сорбитантристеарата (Span65), сорбитанмоноолеата (Span80), сорбитантриолеата (Span85), нонилфенол-полиоксиэтиленового эфира (TX-10), октилфенол-полиоксиэтиленового эфира (OPE-10) и додецилфенол-полиоксиэтиленового эфира. Указанное водорастворимое поверхностно-активное вещество может быть таким, как одно или несколько выбранных из группы, состоящей из алифатического сложного эфира полиоксиэтиленсорбитана (серия Tween), алифатического сложного эфира полиоксиэтилена, простого эфира полиоксиэтиленового алифатического спирта (серия AEO), полиоксиэтилен-полиоксипропиленового сополимера и алкилоламида (Ninol). Указанное водорастворимое поверхностно-активное вещество является предпочтительно одним или несколькими выбранными из группы, состоящей из полиоксиэтилен сорбитан монолаурината (Tween 20), полиоксиэтилен сорбитан монопальмитата (Tween 40), полиоксиэтилен сорбитан моностеарата (Tween 60), полиоксиэтилен сорбитан моноолеата (Tween 80) и полиоксиэтилен сорбитан триолеата (Tween 85). Количество указанного поверхностно-активного вещества можно определять, опираясь на количество и тип используемых силиката титана и аморфного диоксида кремния. Предпочтительно, количество указанного поверхностно-активное вещества составляет 0,001-0,2% масс. от общего количества указанной смеси.

Настоящее изобретение также относится к способу эпоксидирования олефина, включающему взаимодействие олефина с пероксидом водорода в растворителе в реакторе с неподвижным слоем в присутствии катализатора, где указанный катализатор является катализатором, представленным в настоящем изобретении.

Катализатор по настоящему изобретению для эпоксидирования олефина обеспечивает высокую степень превращения пероксида водорода и селективность в отношении эпоксида, так что способ эпоксидирования олефина по настоящему изобретению также обеспечивает высокую степень превращения пероксида водорода и селективность в отношении эпоксида.

Способ эпоксидирования олефина по настоящему изобретению увеличивает степень превращения пероксида водорода и селективность в отношении эпоксида путем использования катализатора, представленного в настоящем изобретении, поэтому остальные условия эпоксидирования олефина в настоящем изобретении специально не ограничены, и для эпоксидирования олефина можно использовать различные условия, известные специалистам в данной области, при условии, что используемый катализатор является катализатором, представленным в настоящем изобретении.

Предпочтительно, молярное отношение растворитель:олефин:пероксид водорода составляет (4-15):(0,5-5):1. Олефин может быть выбран из группы, состоящей из олефинов, имеющих 2-8 атома углерода, например: пропилен, бутилен и их изомеры, пентен и его изомер, гексилен и его изомер, гептилен и его изомер, и октилен и его изомер. Предпочтительно, указанным олефином является пропилен. Растворитель может быть выбран из группы, состоящей из воды, ацетонитрила и алифатического спирта, имеющего 1-6 атомов углерода. Примерами алифатического спирта, имеющего 1-6 атомов углерода, являются: метанол, этанол, пропанол и его изомер, бутанол и его изомер, пентанол и его изомер, и гексанол и его изомер. Предпочтительно, указанным растворителем является метанол. Условия взаимодействия известны специалистам в данной области. Например, контактная температура может быть 30-90°C, давление может быть 0,5-4,5 МПа, pH реакционной системы может быть 5-8 и часовая объемная скорость жидкости может быть 0,1-7 ч-1. Часовая объемная скорость жидкости в настоящем изобретении означает объем расходуемой жидкости в час.

В настоящем изобретении количества (масса, массовое отношение или массовая доля) твердого вещества, включая указанное титан-силикатное молекулярное сито, указанный оксид щелочноземельного металла и указанное формованное изделие и прочее, рассчитываются на сухой вес, где так называемый "сухой вес" означает массу образца после прокаливания при температуре 800°С в течение 2 часов.

Настоящее изобретение будет более подробно иллюстрировано ниже в комбинации с Примерами.

В следующих примерах прочность при сжатии катализаторов измеряют с использованием индикатора прочности при сжатии модели QCY-602 (изготавливаемого Институтом оснований Министерства химической промышленности), согласно способу, установленному в GB3635-1983.

Состав катализатора измеряют рентгенофлуоресцентным спектрометром модели Philips PW-2400, используя рентгенофлуоресцентную спектрометрию (РФА).

Состав продукта эпоксидирования анализируют с использованием газовой хроматографии: используя метилтрет-бутиловый эфир как внутренний стандарт, используя хроматограф типа Agilent-6890, используя капиллярную колонку FFTP с 30×0,25 мм, имеющую загрузочное количество 1,0 мл и температуру на входе 180°C. Температуру капиллярной колонки держат на 60°С в течение 4 минут, затем поднимают до 200°С со скоростью 20°C в минуту и держат в течение 4 минут. Применяют пламенно-ионизационный детектор (ПИД). Температура детектирующей камеры составляет 240°C.

Степень превращения пероксида водорода рассчитывается по концентрациям пероксид водорода, определенных до и после реакции с использованием непрямой йодометрии.

Пример 1

Пример приводится для демонстрации катализатора для эпоксидирования и способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 29,5 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 20 г силикатного золя (с 30% масс. диоксида кремния), 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 50 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 180 Н/см; и содержание в катализаторе силиката титана составляло 85% масс., и содержание связующего вещества составляло 15% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа, и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 97,5%, и селективности в отношении пропиленоксида 95,1%.

Сравнительный пример 1

Катализатор получали с использованием способа из примера 1, за исключением того, что используемый силикат титана был стандартным силикатом титана, полученным согласно способу, описанному в документе Thangaraj A, Kumar R, Mirajkar S P, et al. [J] J. Catal., 1991, 130(1): 1-8. Измерение посредством рентгенофлуоресцентного анализа показало, что содержание силиката титана в катализаторе составляло 85% масс., содержание связующего вещества составляло 15% масс., и прочность катализатора составляла 50 Н/см.

Эпоксидирование проводили с использованием способа из примера 1, за исключением того, что использовали катализатор, полученный в сравнительном примере 1. При эпоксидировании степень превращения пероксида водорода составляла 90,5%, и селективность в отношении пропиленоксида составляла 89,5%.

Сравнительный пример 2

100 г порошка силиката титана (полученного согласно способу, описанному в документе Thangaraj A, Kumar R, Mirajkar S P, et al. [J] J. Catal., 1991, 130(l):l-8) смешивали до образования гомогенной системы с 59 г тетраметоксисилана. После смешивания добавляли 30 г силикатного золя (с 30% масс. диоксида кремния), 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 60 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 180 Н/см; содержание в катализаторе силиката титана составляло 75,5% масс. и содержание связующего вещества составляло 24,5% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа, и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 85,5%, и селективности в отношении пропиленоксида 89,2%.

Сравнительный пример 3

Катализатор получали с использованием способа из примера 1, за исключением того, что количество силиката титана составляло 50 г. Измерение посредством рентгенофлуоресцентного анализа показало, что содержание силиката титана в катализаторе составляло 73,9% масс., содержание связующего вещества составляло 26,1% масс., и прочность катализатора составляла 185 Н/см.

Эпоксидирование проводили с использованием способа из примера 1, за исключением того, что использовали катализатор, полученный в сравнительном примере 3. При эпоксидировании степень превращения пероксида водорода составляла 91,7% и селективность в отношении пропиленоксида составляла 94,5%.

Сравнительный пример 4

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 58 г силикатного золя (с 30% масс. диоксида кремния), которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

80 г вышеупомянутого формованного изделия прокаливали при 550°С в течение 3 часов. Выявлено, что формованное изделие дробилось, и формованное изделие не могло быть получено.

Пример 2

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 5 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 11 г силикатного золя (с 30% масс. диоксида кремния), 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 50 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 120°С и держали в течение 2 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 160 Н/см; содержание в катализаторе силиката титана составляло 97% масс. и содержание связующего вещества составляло 3% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа, и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 99,8%, и селективности в отношении пропиленоксида 95%.

Пример 3

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 10 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 19,9 г силикатного золя (с 30% масс. диоксида кремния), 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 50 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 60°С и держали в течение 15 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 180 Н/см; содержание в катализаторе силиката титана составляло 91% масс. и содержание связующего вещества составляло 9% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 98,1%, и селективности в отношении пропиленоксида 95,3%.

Пример 4

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 3 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 10 г силикатного золя (с 30% масс. диоксида кремния), 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 60 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 180 Н/см; содержание в катализаторе силиката титана составляло 96% масс. и содержание связующего вещества составляло 4% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 99,2%, и селективности в отношении пропиленоксида 94,9%.

Пример 5

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 59,0 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 65 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 160 Н/см; содержание в катализаторе силиката титана составляло 85% масс. и содержание связующего вещества составляло 15% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 96,0% и селективности в отношении пропиленоксида 94,8%.

Пример 6

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 40,3 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 20 г силикатного золя (с 30% масс. диоксида кремния), 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 50 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 150 Н/см; содержание в катализаторе силиката титана составляло 85% масс. и содержание связующего вещества составляло 15% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 96,7%, и селективности в отношении пропиленоксида 95,0%.

Пример 7

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 41,1 г 1,3-диметокси-1,1,3,3-тетраметилдисилоксана (имеющийся в продаже от Advanced Technology Industry Co., Ltd.). После смешивания добавляли 20 г силикатного золя (с 30% масс. диоксида кремния 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 50 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 130 Н/см; содержание в катализаторе силиката титана составляло 85% масс. и содержание связующего вещества составляло 15% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 95,9%, и селективности в отношении пропиленоксида 94,9%.

Пример 8

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

100 г порошка силиката титана (Hunan Jianchang Co., Ltd., торговая марка HTS) смешивали до образования гомогенной системы с 1 г оксида магния и 10 г тетраметоксисилана (Tsingtao Shijixing Chemical Reagent Co., Ltd.). После смешивания добавляли 5 г силикатного золя (с 30% масс. диоксида кремния), 0,2 г Span80, 2 г поливинилового спирта (Sanming Dinghui Chemicals Co., Ltd., торговая марка Polyvinyl Alcohol 2099), 1 г порошка сесбании (Zhuwa (Dongming County) Sesbania Gum Factory) и 50 г воды и смешивали до образования гомогенной системы, которую затем прессовали, формовали и гранулировали, с последующим высушиванием при 70°С в течение 4 часов. Получали формованное изделие размерами 2×2 мм.

100 г вышеупомянутого формованного изделия помещали в трехгорлую колбу объемом 500 мл, в которую добавляли 200 г 10% мольн. водного раствора гидроксида натрия, смесь нагревали до 90°С и держали в течение 6 часов при помешивании. Затем фильтрацией получали твердую фазу, которую промывали деионизированной водой для нейтрализации. Затем сушили полученную твердую фазу при 120°С в течение 3 часов, и в заключение прокаливали при 550°С в течение 3 часов, для получения катализатора по настоящему изобретению. Измерения показали, что прочность катализатора составляла 160 Н/см; содержание в катализаторе силиката титана составляло 93,2% масс. и содержание связующего вещества составляло 6,8% масс., как определено рентгенофлуоресцентным анализом.

14 г катализатора загружали в термостатическую зону реакции трубчатого реактора с неподвижным слоем, где керамическое кольцевое уплотнение было установлено над и под катализатором, и были приняты меры для хорошей герметичности всей реакционной системы. Пропилен и поток жидкости подавались в зону реакции снизу вверх, молярное отношение метанол:пропилен:водный раствор пероксида водорода в потоке жидкости составляло 6:2:1, в поток жидкости добавляли водный раствор аммиака для доведения pH потока жидкости до 5,3, при добавлении в поток жидкости 0,98% масс. Span80 и 0,06% масс. Tween 80. Реакцию контролировали для поддержания температуры 40°C, давления 2,5 МПа и часовой объемной скорости жидкости 1,5 ч-1. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 98,5%, и селективности в отношении пропиленоксида 97,7%.

Пример 9

Пример приводится для демонстрации катализатора для эпоксидирования олефина, способа его получения и способа эпоксидирования олефина с использованием катализатора по настоящему изобретению.

Для получения катализатора для эпоксидирования олефина использовали тот же способ, что и в примере 8, за исключением того, что вместо оксида магния использовали оксид кальция, количество порошка силиката титана составляло 120 г, количество оксида кальция составляло 0,5 г, количество метилтриэтоксисилана (Qufu Chenguang Chemicals Co., Ltd.) составляло 7 г, количество силикатного золя (с 30% масс. диоксида кремния) составляло 2 г и количество Tween 20 составляло 0,15 г. Измерения показали, что прочность катализатора составляла 120 Н/см; содержание в катализаторе силиката титана составляло 97% масс., общее содержание аморфного оксида кремния и оксида кальция составляло 3% масс. и массовое отношение аморфного оксида кремния к оксиду кальция составляло 1:0,2, как определено рентгенофлуоресцентным анализом.

Эпоксидирование проводилось с использованием того же способа, что и в примере 1, за исключением того, что использовался катализатор, полученный в примере 2. Образец продукта реакции отбирали и анализировали для выявления степени превращения пероксида водорода 99,8%, и селективности в отношении пропиленоксида 98,2%.

Таблица 1 обобщает содержание силиката титана в катализаторе, прочность при сжатии катализатора, а также степень превращения пероксида водорода и селективность в отношении пропилен оксида для эпоксидирования согласно примерам 1-9 и сравнительным примерам 1-4.

Из сравнения примера 1 и сравнительного примера 1 можно видеть, что катализатор с использованием полого силиката титана в качестве активного компонента катализатора приводит к высокой степени превращения пероксида водорода и селективности в отношении пропиленоксида, имея высокую прочность.

Из сравнения примера 1 и сравнительного примера 2 можно видеть, что при одинаковой прочности катализатора катализатор по настоящему изобретению не только имел более высокое содержание титан-силикатного молекулярного сита, но также приводил к более высокой степени превращения пероксида водорода и селективности в отношении пропиленоксида при эпоксидировании.

Из сравнения примера 1 и сравнительного примера 3 можно видеть, что хотя в них обоих использовали силикат титана с полой структурой в качестве активного компонента, катализатор в примере 1 имел более высокую степень превращения пероксида водорода и селективности в отношении пропиленоксида вследствие более высокого содержания титан-силикатного молекулярного сита.

Из сравнения примера 1 и сравнительного примера 4 можно видеть, что если источник связующего вещества являлся полностью силикатным золем, катализатор тяжело формовался при содержании силиката титана 85% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 2011 |

|

RU2576620C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФОКСИДА | 2013 |

|

RU2649576C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА ЭПОКСИДИРОВАНИЕМ ОЛЕФИНА | 2011 |

|

RU2567749C2 |

| Катализатор для обессеривания жидких нефтепродуктов, его получение и применение | 2017 |

|

RU2745372C2 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2232157C2 |

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

| НЕПРЕРЫВНЫЙ СИНТЕЗ ТИТАНОСИЛИКАТНОГО ЦЕОЛИТНОГО МАТЕРИАЛА, УКАЗАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ, ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2834428C1 |

| КАТАЛИЗАТОР ДЕСУЛЬФУРИЗАЦИИ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2749402C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА (ВАРИАНТЫ) | 1998 |

|

RU2205181C2 |

| ОБЕССЕРИВАЮЩИЙ АДСОРБЕНТ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2498849C2 |

Настоящее изобретение относится к катализатору и способу его получения, а также способу эпоксидирования олефина с использованием катализатора. Катализатор содержит связующее вещество и силикат титана, причем связующее вещество является аморфным диоксидом кремния, указанный силикат титана имеет топологию MFI, и кристаллическое зерно силиката титана имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для силиката титана при условиях 25°C, P/P0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; где содержание связующего вещества составляет 3-15% масс., содержание силиката титана составляет 85-97% масс. от общего количества катализатора; и катализатор имеет значение прочности при сжатии не менее чем 60 Н/см, измеренное согласно стандарту GB3635-1983. Катализатор по настоящему изобретению имеет высокую прочность и проявляет высокую каталитическую активность при эпоксидировании олефинов. 3 н. и 15 з.п. ф-лы, 1 табл., 9 пр.

1. Катализатор эпоксидирования олефинов, содержащий связующее вещество и силикат титана, причем указанное связующее вещество является аморфным диоксидом кремния, указанный силикат титана имеет топологию MFI и кристаллическое зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для силиката титана при условиях 25°C, Р/Р0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; отличающийся тем, что содержание указанного связующего вещества составляет 3-15% масс., содержание указанного силиката титана составляет 85-97% масс. в расчете на общее количество катализатора, и указанный катализатор имеет значение прочности при сжатии не менее чем 60 Н/см, измеренное согласно стандарту GB 3635-1983.

2. Катализатор по п. 1, где содержание указанного связующего вещества составляет 3% масс. или более и менее чем 10% масс., содержание указанного силиката титана составляет более чем 90% масс., и не более чем 97% масс. в расчете на общее количество катализатора.

3. Катализатор по п. 2, где содержание указанного связующего вещества составляет 4-9% масс., содержание указанного силиката титана составляет 91-96% масс. в расчете на общее количество катализатора.

4. Катализатор по п. 1, где катализатор дополнительно содержит оксид щелочноземельного металла и содержание указанного силиката титана составляет 90-97% масс. общее количество связующего вещества и оксида металла составляет 3-10% масс., и массовое отношение связующего вещества к оксиду щелочноземельного металла составляет 1:(0,05-1).

5. Катализатор по п. 4, где содержание указанного силиката титана составляет 93-97% масс., общее количество связующего вещества и оксида металла составляет 3-7% масс. и массовое отношение связующего вещества к оксиду щелочноземельного металла составляет 1:(0,1-0,3).

6. Катализатор по п. 4 или 5, где оксидом щелочноземельного металла является оксид магния и/или оксид кальция.

7. Способ получения катализатора по п. 1, отличающийся тем, что он включает формование смеси с получением формованного изделия, термическую обработку указанного формованного изделия в присутствии водного раствора основания, высушивание и прокаливание с получением указанного катализатора, где указанная смесь содержит титан-силикатное молекулярное сито, источник связующего вещества и воду, причем указанный силикат титана имеет топологию MFI, и кристаллическое зерно указанного силиката титана имеет полую структуру с радиусом полостей 5-300 нм, где адсорбционная способность по бензолу, измеренная для молекулярного сита при условиях 25°C, Р/Р0=0,10 и времени поглощения 1 час, составляет не менее 70 мг/г, и изотермы адсорбции-десорбции содержат петлю гистерезиса для адсорбции азота молекулярным ситом при низкой температуре; и где указанный источник связующего вещества содержит силан и/или силоксан, имеющий по меньшей мере две гидролизуемые группы.

8. Способ по п. 7, где массовое отношение между титан-силикатным молекулярным ситом, источником связующего вещества в расчете на SiO2 и водой составляет (85-97):(3-15):(5-50).

9. Способ по любому из пп. 7-8, где смесь дополнительно содержит оксид щелочноземельного металла, и в указанной смеси массовое отношение между титан-силикатным молекулярным ситом, источником связующего вещества, оксидом щелочноземельного металла и водой такова, что, в расчете на общее количество конечного полученного катализатора, содержание указанного силиката титана составляет 90-97% масс., общее количество связующего вещества и оксида щелочноземельного металла составляет 3-10% масс. и массовое отношение связующего вещества к оксиду щелочноземельного металла составляет 1:(0,05-1).

10. Способ по п. 9, где содержание указанного силиката титана составляет 93-97% масс., общее количество связующего вещества и оксида щелочноземельного металла составляет 3-7% масс. и массовое отношение связующего вещества к оксиду щелочноземельного металла составляет 1:(0,1-0,3), в расчете на общее количество катализатора.

11. Способ по любому из пп. 7-10, где силан, содержащий по меньшей мере две гидролизуемые группы, является силаном формулы 1:

формула 1

где по меньшей мере два из R1 R2, R3 и R4 являются, каждый независимо, -OR11 или -OCOR12, максимум два из R1 R2, R3 и R4 являются, каждый независимо, -R13, каждый из R11 и R12 является независимо линейным или разветвленным C1-C5 алкилом и R13 является линейным или разветвленным С1-С5 алкилом;

указанным силоксаном, имеющим по меньшей мере две гидролизуемые группы, является силоксан формулы 2:

формула 2

где по меньшей мере два из R5, R6, R7, R8, R9 и R10 являются, каждый независимо, -OR14 или -OCOR15, не более чем четыре из R5, R6, R7, R8, R9 и R10 являются, каждый независимо, -R16, каждый из R14 и R15 является независимо линейным или разветвленным С1-С5 алкилом и R16 является линейным или разветвленным C1-C5 алкилом.

12. Способ по п. 11, где указанный силан, имеющий по меньшей мере две гидролизуемые группы, является одним или несколькими веществами, выбранными из группы, состоящей из тетраметоксисилана, тетраэтоксисилана, метилтриметоксисилана, этилтриметоксисилана, диметилдиметоксисилана, диэтилдиметоксисилана, метилтриэтоксисилана, диметилдиэтоксисилана, метилметасиликата и этилметасиликата; и указанный силоксан, имеющий по меньшей мере две гидролизуемые группы, является 1,3-диметокси-1,1,3,3-тетраметилдисилоксаном и/или 1,3-диэтокси-1,1,3,3-тетраметилдисилоксаном.

13. Способ по любому из пп. 7-12, где указанный источник связующего вещества дополнительно содержит силикатный золь, и массовое отношение диоксида кремния в указанном силикатном золе к силану и/или силоксану, имеющему по меньшей мере две гидролизуемые группы, составляет 1:(0,02-1), оба в расчете на диоксид кремния.

14. Способ по п. 7, где указанное основание является одним или несколькими веществами, выбранными из группы, состоящей из гидроксида натрия, гидроксида калия, гидроксида тетраметиламмония и гидроксида тетраэтиламмония, концентрация водного раствора основания составляет 0,1-10% мольн., и массовое отношение водного раствора основания к формованному изделию составляет (0,5-5):1.

15. Способ по п. 7, где условия термической обработки включают: температура 60-120°C и продолжительность 2-15 часов; условия прокаливания включают: температура 300-600°C и продолжительность 5-15 часов.

16. Способ эпоксидирования олефина, включающий взаимодействие олефина с пероксидом водорода в растворителе в присутствии катализатора, отличающийся тем, что указанный катализатор является катализатором по любому из пп. 1-6.

17. Способ по п. 16, где указанный олефин является пропиленом.

18. Способ по п. 16, где условия взаимодействия включают: молярное отношение растворитель:олефин:пероксид водорода составляет (4-15):(0,5-5):1, контактная температура составляет 30-90°C, давление составляет 0,5-4,5 МПа, часовая объемная скорость жидкости составляет 0,1-7 час-1 и pH реакционной системы составляет 5-8.

| CN 101274922 A, 01.10.2008 | |||

| Система управления теплофикационной установкой | 1983 |

|

SU1110910A1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 1995 |

|

RU2154641C2 |

| US 4410501 A1, 18.10.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2001 |

|

RU2256613C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2327694C2 |

Авторы

Даты

2016-02-27—Публикация

2011-10-11—Подача