Область техники, к которой относится изобретение

Настоящее изобретение относится к текстурированному листу электротехнической стали, предпочтительно используемому в качестве железного сердечника трансформатора и т.п., и к способу его изготовления.

Уровень техники

Текстурированный лист электротехнической стали, в основном, используется, как железный сердечник трансформатора, и от него требуется, чтобы он проявлял исключительные характеристики намагничивания, в частности, малые потери в железе.

В этом отношении чрезвычайно важно обеспечить высокую согласованность вторично кристаллизованных кристаллов в листе стали с ориентацией (110) [001], то есть с "ориентацией Госса", и уменьшить примеси в готовом листе стали. Кроме того, поскольку существуют пределы при управлении ориентацией кристаллитов и уменьшении примесей, была разработана технология для ввода неоднородности на поверхности стального листа с помощью физического средства для разделения ширины магнитного домена, для уменьшения потерь в железе, то есть технология измельчения магнитных доменов.

Например, в JP S57-2252 В2 (PTL 1) предложена технология облучения лазером листа стали, в виде законченного продукта, для ввода областей высокой плотности дислокации в поверхностном слое листа стали, сужая, таким образом, ширину магнитных доменов и уменьшая потери в железе такого стального листа. Кроме того, в JP Н6-072266 В2 (PTL 2) предложена технология управления шириной магнитного домена, используя облучение электронным лучом.

В технологии измельчения магнитных доменов на основе применения тепловой нагрузки, такой как облучение лучом лазера и облучение электронным лучом, возникает проблема, состоящая в том, что происходит повреждение изолирующего покрытия на листе стали в результате внезапного и локального приложения тепла, что приводит к ухудшению свойств изоляции, таких как сопротивление между слоями и выдерживаемое напряжение, а также устойчивость к коррозии. Поэтому после облучения лазерным лучом или облучения электронным лучом выполняют дополнительную обработку стального листа путем повторного наложения изолирующего покрытия на стальной лист и выдержку изолирующего покрытия в диапазоне температур, при которых не устраняется тепловая деформация. Повторная обработка, однако, приводит к проблемам, таким как увеличенные затраты из-за дополнительного процесса ухудшения магнитных свойств, из-за ухудшения коэффициента заполнения и т.п.

Также возникает проблема, состоящая в том, что если повреждение покрытия будет серьезным, свойства изоляции и устойчивость к коррозии не могут быть восстановлены даже в результате дополнительной обработки, и дополнительная обработка просто увеличивает толщину нанесенного покрытия. Увеличение толщины покрытия в результате повторной обработки не только ухудшает коэффициент заполнения, но также наносит вред свойствам адгезии и ухудшает внешний вид стального листа, существенно снижая, таким образом, ценность продукта.

Таким образом, были предложены технологии для создания деформации при подавлении повреждения изолирующего покрытия, например, в JP S62-49322 В2 (PTL 3), JP Н5-32881 В2 (PTL 4), JP 3361709 В2 (PTL 5) и JP 4091749 В2 (PTL 6). В частности, для уменьшения повреждения покрытия в способах, раскрытых в PTL 1-5, используются такие подходы, как расфокусирование луча или снижение мощности луча для уменьшения фактической величины тепловой нагрузки, приложенной к стальному листу. Однако даже если свойства изоляции стального листа будут сохранены, заканчивается снижение величины потерь в железе. В PTL 6 раскрыт способ уменьшения потерь в железе при поддержании свойств изоляции путем облучения обеих сторон стального листа лазером, но этот способ не является предпочтительным с точки зрения затрат, поскольку облучение обеих сторон стального листа увеличивает количество этапов обработки.

Список литературы

Патентная литература

PTL 1: JPS57-2252 В2

PTL 2: JP Н6-072266 В2

PTL 3: JPS62-49322 В2

PTL 4: JPH5-32881 В2

PTL 5: JP 3361709 В2

PTL 6: JP 4091749 В2

Сущность изобретения

Техническая задача

Задача настоящего изобретения состоит в том, чтобы обеспечить текстурированный электротехнический стальной лист, для которого была выполнена обработка по измельчению магнитных доменов, путем создания деформации, имеющий изолирующее покрытие с исключительными изолирующим свойствами и устойчивостью к коррозии.

Решение задачи

Для того чтобы обеспечить уменьшенные потери в железе в результате обработки по измельчению магнитных доменов, важно обеспечить достаточную локальную тепловую деформацию на стальном листе после конечного отжига. Принцип, лежащий в уменьшении потерь в железе при создании деформации, состоит в следующем.

Во-первых, после создания деформации в листе стали генерируется замыкающий домен, появляющийся в результате деформации. Генерирование замыкающего домена увеличивает магнитостатическую энергию стального листа, и при этом 180° магнитный домен подразделяется для уменьшения повышенной магнитостатической энергии, и потери в железе в направлении прокатки уменьшаются. С другой стороны, замыкающий домен приводит к закреплению стенки домена, подавляя его смещение, и приводит к повышенным потерям на гистерезис. Поэтому деформацию предпочтительно создавать локально в диапазоне, в котором не будет оказано влияние на эффект уменьшения потерь в железе.

Как описано выше, однако, локальное облучение сильным лазерным лучом или электронным лучом повреждает покрытие (форстеритовую пленку и изолирующее напряженное покрытие, сформированное на ней). Поэтому становится необходимым повторно сформировать изолирующее покрытие на стальном листе для компенсации повреждения. В частности, когда происходит значительное повреждение покрытия, повторная обработка должна быть выполнена для восстановления изолирующих свойств. Коэффициент заполнения при использовании в качестве железного сердечника трансформатора, таким образом, существенно уменьшается, в результате чего ухудшаются магнитные свойства.

При детальном исследовании степени повреждения покрытия, то есть взаимосвязи между свойствами области с отметкой облучения и потерями в железе и свойствами изоляции перед и после повторной обработки, авторы настоящего изобретения разработали текстурированный лист электротехнической стали, в котором не выполняли повторную обработку или в котором выполняли повторное восстановление только очень тонкого изолирующего покрытия, что позволяло сделать свойства потерь в железе сравнимыми со свойствами изоляции, в результате чего было разработано настоящее изобретение.

В частности, основные свойства настоящего изобретения состояли в следующем.

(1) Текстурированный лист электротехнической стали, в котором создана линейная деформация путем облучения лучом с высокой энергией, линейная деформация продолжается в направлении, которое пересекает направление прокатки стального листа, при этом

доля зоны метки облучения в пределах области облучения лучом высокой энергии составляет 2% или больше и 20% или меньше, доля зоны проникновения с диаметром 1,5 мкм или больше в окружающий участок метки облучения составляет 60% или меньше, и доля зоны открытого участка стальной основы в метке облучения составляет 90% или меньше.

(2) Текстурированный лист электротехнической стали по п. (1), содержащий изолирующее покрытие, сформированное после облучения лучом с высокой энергией.

(3) Текстурированный лист электротехнической стали по п. (1) или (2), в котором направление, в котором продолжается линейная деформация, формирует угол 30° или меньше с направлением, ортогональным направлению прокатки стального листа.

(4) Текстурированный лист электротехнической стали, в котором была создана линейная деформация путем облучения лучом с высокой энергией, линейная деформация продолжается в направлении, которое пересекает направление прокатки стального листа, при этом

доля зоны метки облучения в области облучения луча высокой энергии превышает 20%, доля зоны проникновения с диаметром 1,5 мкм или больше в пределах окружающего участка метки облучения составляет 60% или меньше, доля зоны открытого участка стальной основы в метке облучения составляет 30% или больше и 90% или меньше, и изолирующее покрытие формируют после облучения лучом с высокой энергией.

(5) Способ изготовления текстурированного листа электротехнической стали, содержащий:

при изготовлении текстурированного электротехнического листа стали по п. (1) к текстурированному листу электротехнической стали после конечного отжига создают линейную деформацию, продолжающуюся в направлении, которое пересекает направление прокатки листа стали,

создают линейную деформацию путем облучения непрерывным лазером поверхности текстурированного листа электротехнической стали после конечного отжига.

(6) Способ изготовления текстурированного листа электротехнической стали, содержащий:

при изготовлении текстурированного электротехнического листа стали по п. (1) в текстурированном листе электротехнической стали после конечного отжига создают линейную деформацию, продолжающуюся в направлении, которое пересекает направление прокатки листа стали,

причем создают линейную деформацию путем облучения электронным лучом поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

(7) Способ изготовления текстурированного листа электротехнической стали, содержащий:

при изготовлении текстурированного электротехнического листа стали по п. (4) в текстурированном листе электротехнической стали после конечного отжига создают линейную деформацию, продолжающуюся в направлении, которое пересекает направление прокатки листа стали,

при этом создают линейную деформацию путем облучения непрерывным лазером поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

(8) Способ изготовления текстурированного листа электротехнической стали, содержащий:

при изготовлении текстурированного электротехнического листа стали по п. (4) в текстурированном листе электротехнической стали после конечного отжига создают линейную деформацию, продолжающуюся в направлении, которое пересекает направление прокатки листа стали,

при этом создают линейную деформацию путем облучения электронным лучом поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

(9) Способ изготовления текстурированного листа электротехнической стали по любому одному из пп. (5)-(8), содержащий:

подвергают холоднокатаный лист для текстурированной электротехнической стали первичному рекристаллизационному отжигу и затем конечному отжигу; и

облучают текстурированный лист электротехнической стали после конечного отжига лучом с высокой энергией,

при этом указанный холоднокатаный лист подвергают обработке азотирования во время или после первичного рекристаллизационного отжига.

В соответствии с настоящим изобретением, возможно обеспечить текстурированный лист электротехнической стали с малыми потерями в железе, в котором была выполнена обработка по измельчению магнитных доменов, имеющих свойства покрытия с исключительными изолирующими свойствами и устойчивостью к коррозии, без повторной обработки или после повторной обработки с нанесением тонкого покрытия.

Краткое описание чертежей

Настоящее изобретение будет дополнительно описано ниже со ссылкой на приложенные чертежи, на которых:

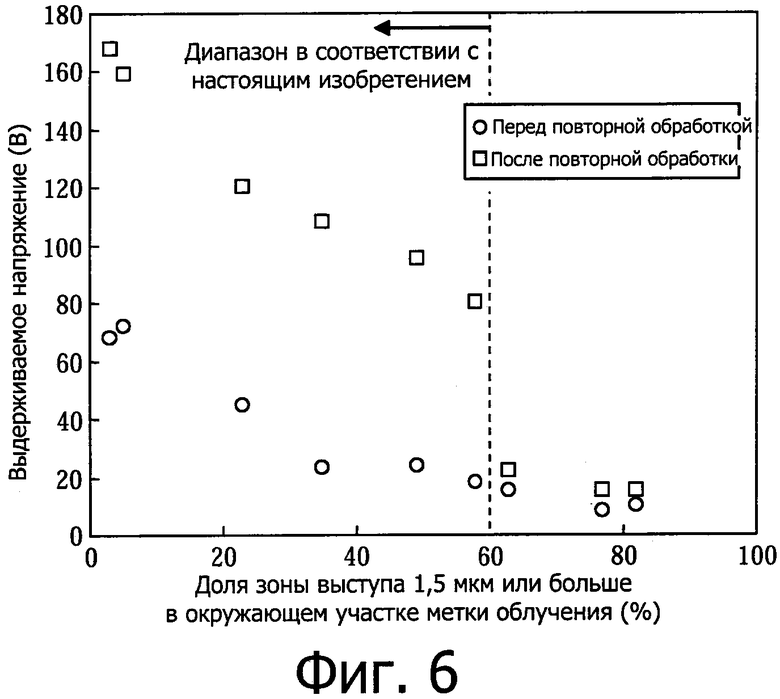

на фиг. 1 показаны метки облучения на стальном листе;

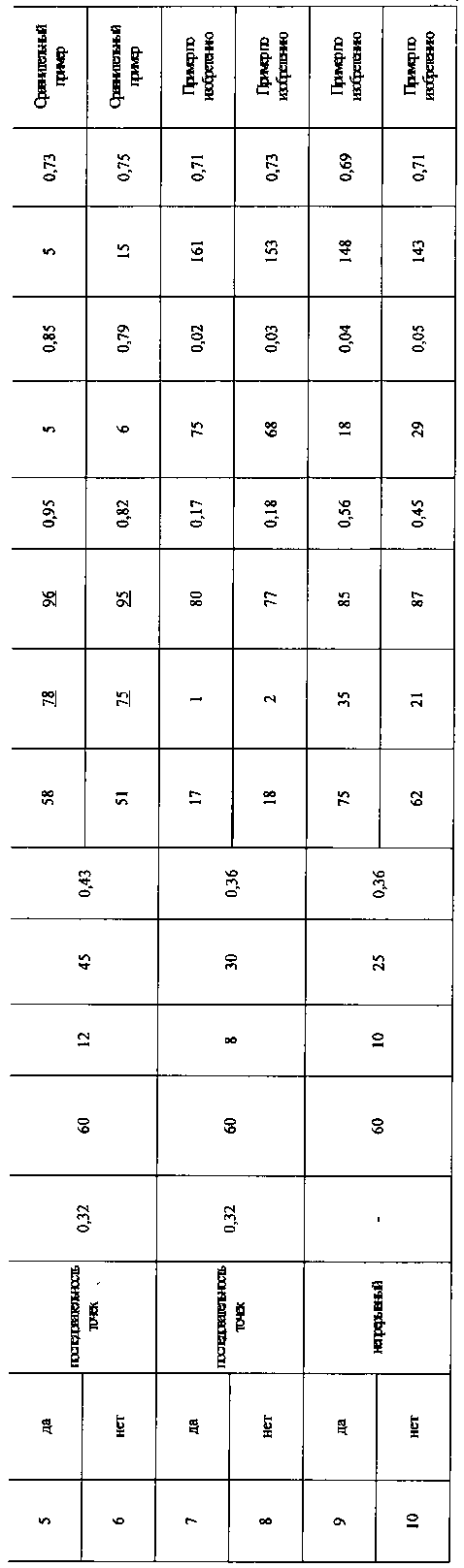

на фиг. 2 показан график, представляющий взаимосвязь между потерями в железе и долей зоны меток облучения в пределах области облучения лучом;

на фиг. 3 показан график, представляющий взаимосвязь между свойствами изоляции перед повторной обработкой и долей зоны меток облучения в пределах области облучения лучом;

на фиг. 4 показан график, представляющий взаимосвязь между свойствами изоляции перед повторной обработкой и долей зоны меток облучения в пределах области облучения лучом;

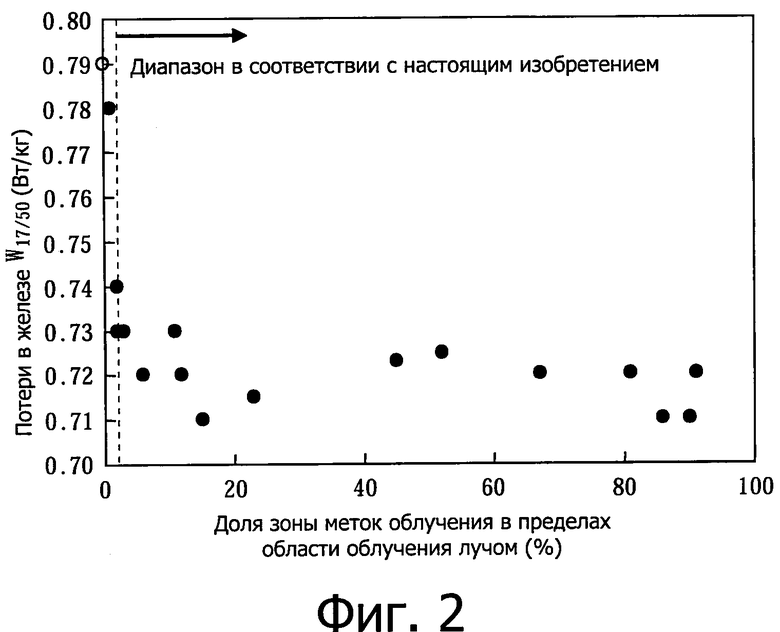

на фиг. 5 показан график, представляющий взаимосвязь между свойствами изоляции перед и после повторной обработки и долей зоны выступов 1,5 мкм или больше в пределах окружающего участка метки облучения, когда доля зоны метки облучения в пределах области облучения лучом составляет от 2% до 20%;

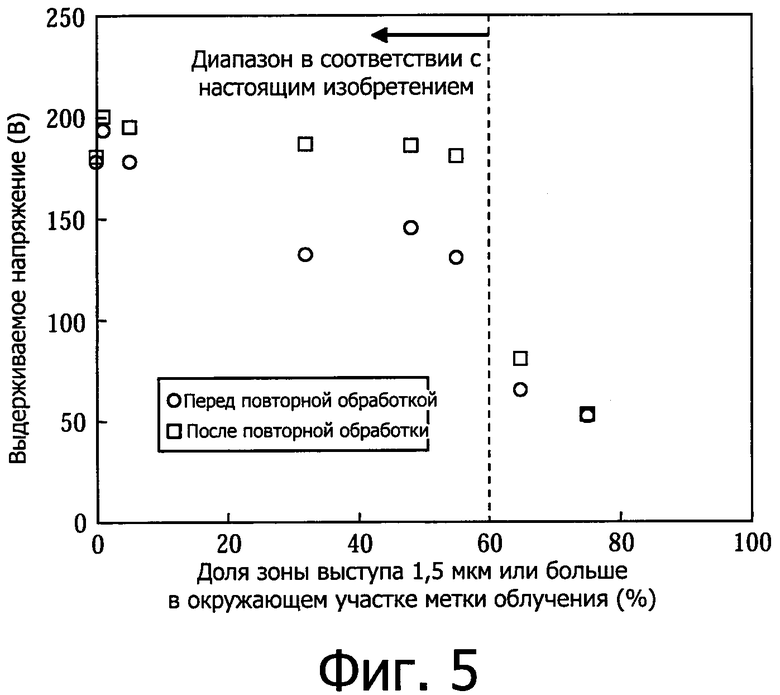

на фиг. 6 показан график, представляющий взаимосвязь между свойствами изоляции перед и после повторной обработки и долей зоны выступов 1,5 мкм или больше в пределах окружающего участка метки облучения, когда доля зоны метки облучения в пределах области облучения лучом составляет от 21% до 100%;

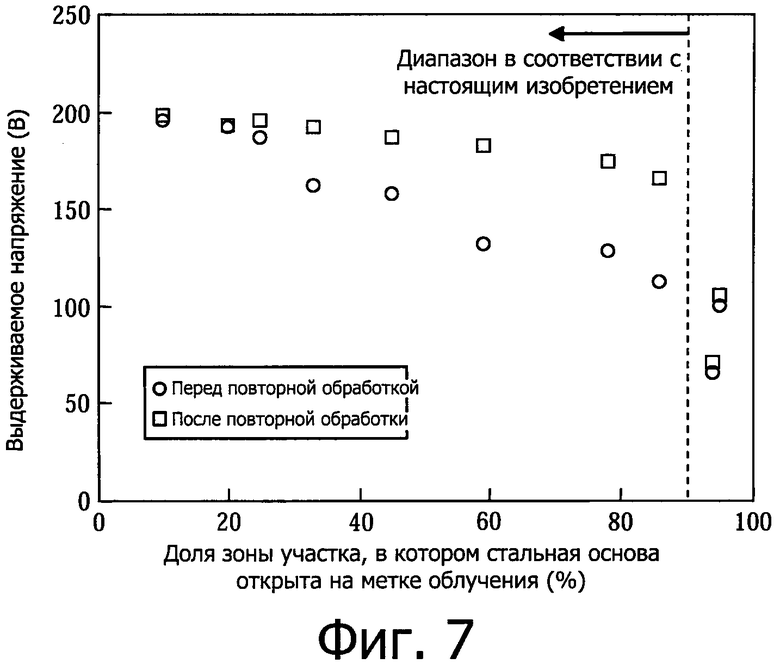

на фиг. 7 показан график, представляющий взаимосвязь между свойствами изоляции перед и после повторной обработки и долей зоны участка, в котором стальная основа открыта в метке облучения, когда доля зоны метки облучения в пределах области облучения лучом составляет от 2% до 20% и доля зоны выступов 1,5 мкм или больше составляет 60% или меньше; и

на фиг. 8 показан график, представляющий взаимосвязь между свойствами изоляции перед и после повторной обработки и долей зоны участка, в котором стальная основа открыта в метке облучения, когда доля зоны меток облучения в пределах области облучения лучом составляет от 21% до 100% и доля зоны выступов 1,5 мкм или больше составляет 60% или меньше.

Осуществление изобретения

Как описано выше, в текстурированном листе электротехнической стали, в соответствии с настоящим изобретением, свойства стального листа после облучения лучом должны быть ограничены требованиями от (а) до (с), представленными ниже. Каждое требование подробно описано ниже.

(a) Доля зоны метки (меток) облучения в пределах области облучения лучом высокой энергии составляет 2% или больше и 20% или меньше или превышает 20%.

(b) Доля зоны проникновения (проникновений) с диаметром 1,5 мкм или больше в окружающем участке метки облучения составляет 60% или меньше.

(c) Доля зоны экспонированного участка (участков) стальной основы в метке облучения составляет 90% или меньше (и 30% или больше в случае, когда (а) превышает 20%).

Вначале, перед описанием предписаний (а)-(с), поясняется определение каждого ограничения.

(a) Доля зоны метки (меток) облучения в области облучения лучом высокой энергии.

На фиг. 1 (а) показана область 2 облучения лучом с высокой энергией (лазерным лучом или электронным лучом) и метки 3 облучения, когда покрытие 1 на поверхности стального листа облучают линейно с помощью луча, и на фиг. 1 (b) аналогично показан случай облучения в виде последовательности точек. На участках, облучаемых лучом лазера или электронным лучом, метки 3 облучения относятся к участкам, на которых покрытие 1 расплавилось или отслоилось при наблюдении под оптическим микроскопом или электронным микроскопом. Область 2 облучения лучом обозначает линейную область, полученную в результате соединения меток 3 облучения одинаковой ширины в направлении прокатки. Ширина представляет собой максимальную ширину метки 3 облучения в направлении прокатки. В случае непрерывного линейного облучения определение области 2 облучения лучом в настоящем изобретении является таким же, как и фактическая область, облученная лучом, даже в случае облучения в виде последовательности точек, при этом включается каждый участок между точками, который фактически не был облучен лучом. Доля зоны меток 3 облучения в пределах области 2 облучения, как определено выше, ограничена указанной долей зоны.

(b) Доля зоны выступа (выступов) диаметром 1,5 мкм или больше в пределах окружающего участка метки облучения.

Окружающий участок метки облучения обозначает область в пределах 5 мкм от кромки, определенной выше метки 3 облучения, за ее пределами в радиальном направлении. В этой области доля зоны, где присутствуют какие-либо выступы высотой 1,5 мкм или больше, определена, как доля зоны выступов 1,5 мкм или больше в пределах окружающего участка метки облучения. Долю зоны выступов можно измерить путем измерения неровности поверхности с помощью лазерного микроскопа или при наблюдении поперечного сечения области метки облучения с помощью оптического микроскопа или электронного микроскопа.

(с) Доля зоны открытого участка (участков) стальной основы в метке облучения.

В определенной выше метке 3 облучения доля зоны участка, в котором стальная основа открыта, определяется как доля зоны участка, в котором стальная основа открыта в метке облучения. Открыта ли стальная основа, это определяют на основе ΕΡΜΑ, наблюдения под электронным микроскопом и т.п. Например, при наблюдении с формированием изображения отраженных электронов метки 3 облучения, участок, на котором сталь открыта, наблюдается, как яркий контраст, ясно различимый на фоне других участков, где осталось покрытие.

Следует отметить, что все параметры были рассчитаны путем наблюдения последовательностей точек в пяти или больше местах положения на образце с размерами 100 мм шириной на 400 мм в направлении прокатки с последующим усреднением. При разных условиях облучения лазером обработку по измельчению магнитных доменов выполняли для текстурированных листов электротехнической стали толщиной 0,23 мм (B8=1,93 Тл), и использовались образцы, в которых было изменено каждое из следующих: доля зоны меток облучения в пределах области облучения лучом, доля зоны выступов 1,5 мкм или больше в пределах окружающего участка метки облучения и доля зоны участка, в котором стальная основа открыта в метке облучения. Далее подробно описаны результаты проверки взаимосвязи между этими параметрами и потерями в железе и свойствами изоляции как перед, так и после повторной обработки вместе с влиянием каждого параметра.

Следует отметить, что в эксперименте были выполнены измерения сопротивления/тока между слоями и выдерживаемого напряжения, как описано ниже.

Сопротивление/ток между слоями

Измерение выполняли в соответствии со способом А среди способов измерений для теста сопротивления между слоями, описанного в JIS С2550. Общий ток, протекающий через выводы, рассматривали как сопротивление/ток между слоями.

Выдерживаемое напряжение

Одну сторона электрода подключили к кромке стальной основы образца и другую сторону подключили к полюсу диаметром 25 мм и массой 1 кг. Полюс поместили на поверхность образца и напряжение постепенно прикладывали к нему. Затем считывали напряжение во время электрического пробоя. В результате изменения местоположения полюса, помещенного на поверхности образца, измерение выполняли в пяти местах положения. Среднее значение учитывали, как измеренное значение.

Повторную обработку изолирующего покрытия выполняли путем нанесения 1 г/м изолирующего покрытия, включающего в себя, в основном, фосфат алюминия и хромовую кислоту, на обе стороны после облучения лазером и с последующим выдерживанием в диапазоне температур, в котором эффект измельчения магнитных доменов не ухудшался из-за релаксации деформации.

(а) Доля зоны метки (меток) облучения в пределах области облучения лучом с высокой энергией: 2% или больше и 20% или меньше (или превышающая 20%).

На фиг. 2 показана взаимосвязь между потерями в железе и долей зоны меток облучения в пределах области облучения лучом, и на фиг. 3 и 4 показана взаимосвязь между свойствами изоляции перед повторной обработкой и долей зоны меток облучения в пределах области облучения лучом.

Как показано на фиг. 2, если доля зоны меток облучения в пределах области облучения лучом составляет 2% или больше, может быть получен стальной лист с существенным эффектом уменьшения потерь в железе. Как описано выше, для достижения существенного эффекта уменьшения потерь в железе важно обеспечить достаточную величину локальной тепловой деформации. Другими словами, на фиг. 2 показано, что достаточная величина тепловой деформации может быть обеспечена локально в результате облучения лучом стального листа, в котором доля зоны метки облучения составляет 2% или больше.

Кроме того, из результатов, показанных на фиг. 3 и 4, очевидно, что когда доля зоны метки облучения в пределах области облучения лучом составляет 20% или меньше, степень повреждения покрытия мала, и поэтому достаточные свойства изоляции могут быть получены даже без повторной обработки.

С другой стороны, когда доля зоны метки облучения превышает 20%, как описано ниже, повреждение покрытия будет большим, и свойства изоляции нельзя гарантировать без повторной обработки.

(b) Доля зоны выступов с диаметром 1,5 мкм или больше в пределах окружающего участка метки облучения: 60% или меньше.

На фиг. 5 показана взаимосвязь между свойствами изоляции перед повторной обработкой и после нее и долей зоны выступов 1,5 мкм или больше на кромке области метки облучения в образце, для которого доля зоны метки облучения в пределах области облучения лучом составляет от 2% до 20%. Очевидно, что, в то время когда свойства изоляции в общем хорошие, выдерживаемое напряжение перед повторной обработкой уменьшается, когда доля зоны выступов 1,5 мкм или больше в пределах окружающего участка метки облучения превышает 60%. Считается, что, когда выступ, составляющий 1,5 мкм или больше, присутствует на поверхности, как показано на фиг. 5, изоляция может быть легко повреждена из-за того, что расстояние между электродом и стальным листом уменьшается на величину, равную выступу во время измерения выдерживаемого напряжения, так что электрический потенциал становится концентрированным.

На фиг. 6 представлены исследования взаимосвязи между свойствами изоляции перед и после повторной обработки и долей зоны выступов 1,5 мкм или больше в пределах окружающего участка метки облучения в образце, для которого доля зоны метки облучения в пределах области облучения лучом составляет от 20% до 100%. Выдерживаемое напряжение перед повторной обработкой обычно мало. Кроме того, даже после повторной обработки повышение выдерживаемого напряжения невелико при количестве наносимого покрытия 1 г/м2, когда доля зоны выступов 1,5 мкм или больше на кромке области метки облучения превышает 60%. Считается, что, когда выступы 1,5 мкм или больше присутствуют на поверхности, эти выступы не устраняются полностью при малой величине повторной обработки, и изоляция не восстанавливается.

(c) Доля зоны открытого участка (участков) стальной основы в метке облучения 90% или меньше (и 30% или больше в случае, когда (а) превышает 20%).

На фиг. 7 представлено исследование взаимосвязи между свойствами изоляции перед и после повторной обработкой и долей зоны участка, на котором стальная основа была открыта в метке облучения на образце, для которого доля зоны метки облучения в пределах области облучения лучом составляла от 2% до 20%, и доля зоны выступов 1,5 мкм или больше составляла 60% или меньше. При этом понятно, что в то время как свойства изоляции в общем хороши, выдерживаемое напряжение перед повторной обработкой, особенно большое, когда доля зоны участка, в котором стальная основа открыта в метке облучения, составляет 90% или меньше.

С другой стороны, на фиг. 8 показано исследование взаимосвязи между свойствами изоляции перед и после повторной обработкой и долей зоны участка, на котором стальная основа открыта в метке облучения на образце, для которого доля зоны метки облучения в пределах области облучения лучом находится в диапазоне от 20% до 100%, и доля зоны выступов 1,5 мкм или больше составляет 60% или меньше. Выдерживаемое напряжение перед повторной обработкой обычно мало. В частности, после превышения 90% очевидно, что выдерживаемое напряжение уменьшается. Кроме того, фокусируясь на величине увеличения выдерживаемого напряжения от уровня до уровня после повторной обработки, становится понятно, что величина увеличения будет мала в области, меньшей чем 30%. После наблюдения области метки облучения после повторной обработки в образце с долей зоны участка, в котором стальная основа открыта меньше чем на 30%, можно было видеть множество трещин и отверстий на поверхности покрытия, и было понятно, что формирование покрытия прошло плохо. Хотя причина этого не определена, считается, что после уменьшения открытого участка стальной основы смачиваемость области метки облучения при нанесении жидкого покрытия в области метки облучения ухудшается, в результате чего возникают трещины и отверстия.

Учитывая описанные выше экспериментальные результаты, свойства области метки облучения были ограничены до описанных выше условий (а)-(с). Посредством установления таких ограничений авторы изобретения разработали новый текстурированный лист электротехнической стали, который имеет превосходные изоляционные свойства без повторной обработки или который имеет превосходные изоляционные свойства после повторной обработки с тонким покрытием, и что делает свойства потерь в железе совместимыми со свойствами изоляции при использовании только повторной обработки с тонким покрытием.

Далее описан способ изготовления стального листа в соответствии с представленными выше требованиями.

Во-первых, в качестве технологии измельчения магнитных доменов использовали луч с высокой энергией, такой как при облучении лазером или облучении электронным лучом, который может вводить большую энергию, фокусируя диаметр луча. В качестве другой технологии измельчения магнитных доменов, кроме облучения лазером и облучения электронным лучом, хорошо известна технология облучения плазменной струей. Однако в настоящем изобретении облучение лазером или облучение электронным лучом является предпочтительным для получения требуемых потерь в железе.

Такие технологии измельчения магнитных доменов описаны в порядке, начиная с облучения лазером.

Форма колебаний лазера не ограничена чем-либо конкретным, при этом может использоваться подача луча по волокну, лазеры типа СО2, YAG и т.п., хотя принят непрерывный типа облучения лазером. Облучение лазером импульсного типа, такого как лазеры типа Q-переключения, позволяет испускать большое количество энергии одновременно, в результат чего происходит сильное повреждение покрытия и затрудняется поддержание метки облучения в пределах ограничений настоящего изобретения, когда эффект измельчения магнитных доменов находится в достаточном диапазоне. Диаметр луча представляет собой значение, уникально устанавливаемое от коллиматора с учетом фокусного расстояния объектива и т.п. в оптической системе. Диаметр луча может быть задан для формы круга или эллипса.

Во время облучения лазером, когда средняя мощность Ρ (W) лазера, скорость V (м/с) сканирования лучом и диаметр d (мм) луча находятся в пределах диапазонов, указанных ниже, предпочтительно удовлетворяются упомянутые выше условия (а)-(с).

10 Вт·с/м≤P/V≤35 Вт·с/м

V≤30 м/с

d≥0,20 мм

P/V обозначает тепловую энергию, поступающую на единицу длины. При 10 Вт·с/м или меньше подача тепла будет малой, и достаточный эффект измельчения магнитных доменов не достигается. И, наоборот, при 35 Вт·с/м или больше подача тепла будет большой, и повреждение покрытия получается слишком сильным. Поэтому свойства области метки облучения, в соответствии с настоящим изобретением, не достигаются.

Когда подача тепла является одинаковой, повреждение покрытия уменьшается, когда скорость сканирования V лучом меньше. Причина этого состоит в том, что когда скорость сканирования мала, скорость рассеивания тепла из-за облучения лучом увеличивается, и энергия, принимаемая стальным листом непосредственно под лучом, уменьшается. При превышении 30 м/с повреждение покрытия становится большим, и свойства области метки облучения, в соответствии с настоящим изобретением, не достигаются. Нижний предел по скорости не предписан чем-либо конкретным, но, с точки зрения производительности, он предпочтительно составляет 5 м/с или больше.

При уменьшении диаметра d луча подача тепла на единицу площади увеличивается, и повреждение покрытия становится большим. В диапазоне выше P/V, когда d составляет 0,20 мм или меньше, свойства области метки облучения, в соответствии с настоящим изобретением, не достигаются. Верхний предел не предписан чем-либо конкретным, хотя для получения достаточного эффекта измельчения магнитных доменов в описанном выше диапазоне P/V он предпочтительно составляет приблизительно 0,85 мм или меньше.

Далее будут описаны условия для измельчения магнитных доменов при облучении электронным лучом.

Во время облучения электронным лучом, когда напряжение Ε (кВ) ускорения, ток I (мА) луча и скорость V (м/с) сканирования лучом находятся в представленных ниже пределах, свойства метки облучения, предпочтительно, удовлетворяют описанным выше условиям.

40 кВ≤Е≤150 кВ

6 мА≤I≤12 мА

V≤40 м/с

Если напряжение Ε ускорения и ток I луча больше, чем описанные выше пределы, эффект измельчения магнитных доменов усиливается, хотя подача тепла на единицу длины становится большой, что затрудняет получение свойств метки облучения, в соответствии с настоящим изобретением. И, наоборот, установка напряжения Ε ускорения и тока I луча меньшими, чем описанные выше пределы, является несоответствующей, поскольку эффект измельчения магнитных доменов становится малым.

Как и в случае лазера, описанного выше, когда подача тепла одинакова, повреждение покрытия уменьшается при меньшей скорости V сканирования лучом. При 40 м/с или больше повреждение покрытия становится большим, и свойства области метки облучения, в соответствии с настоящим изобретением, не достигаются. Нижний предел скорости сканирования не предписан чем-либо конкретным, но с точки зрения производительности он предпочтительно составляет 10 м/с или больше.

Что касается степени вакуума (давление в рабочей камере), давление в рабочей камере, в которой происходит облучение стального листа электронным лучом, предпочтительно составляет 2 Па или меньше. Если степень вакуума ниже (то есть, если давление будет больше), луч теряет фокус из-за остаточного газа вдоль пути от электронной пушки до стального листа, уменьшая, таким образом, эффект измельчения магнитных доменов.

Поскольку диаметр луча изменяется в зависимости от таких факторов, как напряжение ускорения, ток луча и степень вакуума, никакой соответствующий диапазон конкретно не обозначен, хотя диапазон приблизительно от 0,10 мм до 0,40 мм является предпочтительным. Этот диаметр предписан для половины ширины профиля энергии, используя известный способ разреза.

Стальные листы могут облучаться непрерывно или в виде последовательности точек. Способ создания деформации в последовательности точек реализуется путем быстрого повторения процесса сканирования лучом с остановкой в точках через заданные интервалы времени, непрерывного облучения стального листа лучом для каждой точки в течение периода времени, соответствующего настоящему изобретению, перед продолжением сканирования. Для воплощения этого процесса, используя облучение электронным лучом, можно использовать усилитель с большой производительностью для изменения напряжения дифракции электронного луча. При использовании облучения в виде последовательности точек интервал между точками, предпочтительно, составляет 0,40 мм или меньше, поскольку эффект измельчения магнитных доменов уменьшается, если интервал будет слишком большим.

Интервал в направлении прокатки между рядами облучения для измельчения магнитных доменов при облучении электронным лучом не связан со свойствами стального листа, предписанными в настоящем изобретении, хотя для увеличения эффекта измельчения магнитных доменов этот интервал предпочтительно составляет от 3 мм до 5 мм. Кроме того, направление облучения, предпочтительно, составляет 30° или меньше относительно направления, ортогонального направлению прокатки, и, более предпочтительно, ортогонального направлению прокатки.

Кроме описанных выше пунктов, способ изготовления текстурированного листа электротехнической стали, в соответствии с настоящим изобретением, не ограничен ничем конкретным, хотя ниже описан рекомендуемый предпочтительный химический состав и способ изготовления помимо пунктов настоящего изобретения.

В настоящем изобретении химический состав может содержать соответствующее количество Al и N, в случае, где ингибитор, например, используется ингибитор на основе AlN, или соответствующее количество Μn и Se, и/или S, в случае, когда используется ингибитор на основе MnS·MnSe. Конечно, эти ингибиторы также можно использовать в комбинации.

В этом случае, предпочтительное содержимое Al, N, S и Se составляет: Al: от 0,01 мас. % до 0,065 мас. %; N: от 0,005 мас. % до 0,012 мас. %; S: от 0,005 мас. % до 0,03 мас. %; и Se: от 0,005 мас. % до 0,03 мас. %, соответственно.

Настоящее изобретение применимо для текстурированного листа электротехнической стали, имеющего ограниченное содержание Al, N, S и Se, без использования ингибитора.

В этом случае, содержание Al, N, S и Se предпочтительно ограничено следующим Al: 100 мас. ppm или меньше, N: 50 мас. ррm или меньше, S: 50 мас. ppm или меньше и Se: 50 мас. ppm или меньше, соответственно.

Другие основные компоненты и добавляемые, в случае необходимости, компоненты представляют собой следующие.

С: 0,08 мас. % или меньше.

Если содержание С превышает 0,08 мас. %, становится трудным уменьшить содержание С до 50 мас. ppm или меньше, и в этой точке магнитное старение не происходит во время процесса производства. Поэтому содержание С, предпочтительно, 0,08 мас. % или меньше. При этом нет необходимости устанавливать конкретный нижний предел содержания С, поскольку вторичное образование кристаллов обеспечивается материалом, не содержащим С.

Si: от 2,0 мас. % до 8,0 мас. %

Кремний (Si) представляет собой элемент, который эффективно улучшает электрическое сопротивление стали и улучшает его свойства потерь в железе. Если содержание его меньше чем 2,0 мас. %, однако трудно достичь достаточного эффекта уменьшения потерь в железе. С другой стороны, содержание, превышающее 8,0 мас. %, существенно ухудшает формуемость и также снижает плотность магнитного потока стали. Поэтому содержание Si, предпочтительно, находится в диапазоне от 2,0 мас. % до 8,0 мас. %

Μn: от 0,005 мас. % до 1,0 мас. %

Марганец (Μn) предпочтительно добавляют для достижения лучшей обрабатываемости в горячем состоянии стали. Однако этот эффект является неадекватным, когда содержание в стали ниже 0,005 мас. % С другой стороны, содержание Μn в стали выше 1,0 мас. % ухудшает магнитный поток продукта стального листа. В соответствии с этим, содержание Μn предпочтительно находится в диапазоне от 0,005 мас. % до 1,0 мас. %.

Кроме того, в дополнение к описанным выше основным компонентам, следующие элементы также могут быть включены в состав, если это считается соответствующим для улучшения магнитных свойств.

По меньшей мере, один элемент, выбранный из Ni: от 0,03 мас. % до 1,50 мас. %, Sn: от 0,01 мас. % до 1,50 мас. %, Sb: от 0,005 мас. % до 1,50 мас. %, Cu: от 0,03 мас. % до 3,0 мас. %, Р: от 0,03 мас. % до 0,50 мас. %, Мо: от 0,005 мас. % до 0,10 мас. % и Cr: от 0,03 мас. % до 1,50 мас. %

Никель (Ni) представляет собой элемент, который полезен для улучшения текстуры горячего прокатанного стального листа для обеспечения лучших его магнитных свойств. Однако содержание Ni в стали ниже 0,03 мас. % является менее эффективным для улучшения магнитных свойств, в то время как содержание Ni в стали выше 1,5 мас. % делает вторичную повторную кристаллизацию стали нестабильной, ухудшая, таким образом, ее магнитные свойства. Таким образом, содержание Ni, предпочтительно, находится в диапазоне от 0,03 мас. % до 1,5 мас. %

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (Р), хром (Cr) и молибден (Мо) являются полезными элементами с точки зрения улучшения магнитных свойств стали. Однако каждый из этих элементов становится менее эффективным для улучшения магнитных свойств стали, когда он содержится в стали в количестве меньше, чем упомянутый выше нижний предел, и сдерживает рост вторичных зерен кристаллизации стали, когда они содержатся в стали, в количестве, превышающем упомянутый выше верхний предел. Таким образом, каждый из этих элементов, предпочтительно, содержится в пределах соответствующих диапазонов, определенных выше. Баланс остального, кроме описанных выше элементов, составляет Fe и случайные примеси, которые могут попасть во время процесса производства.

Материал стали, отрегулированный до упомянутого выше предпочтительного химического состава, может быть сформирован в виде пластины при использовании обычного литья в литейную форму или непрерывного литья, или более тонкая пластина или более тонкая литая стальная сталь толщиной 100 мм или меньше может быть изготовлена путем прямого непрерывного литья. Пластина может быть либо нагрета с помощью обычного способа для горячей прокатки или может быть непосредственно подвергнута горячей прокатке после литья без подогрева. Тонкая плита или более тонкая литая сталь могут быть подвергнуты, либо горячей прокатке, или могут непосредственно использоваться в следующей обработке, исключая горячую прокатку. После выполнения отжига в горячей зоне, в соответствии с необходимостью, материал формуют, как холоднокатаный лист с конечной толщиной листа путем однократной холодной прокатки или двукратной, или многократной прокатки с промежуточным отжигом. Впоследствии, после выполнения для холоднокатаного листа отжига для первичной перекристаллизации (обезуглероживающий отжиг) и с последующим отжигом наносят напряженное изолирующее покрытие и холоднокатаный лист подвергают отжигу для выравнивания, для получения текстурированного листа электротехнической стали с изолирующим покрытием. Впоследствии выполняют обработку по измельчению магнитного домена путем облучения текстурированного листа электротехнической стали лазером или электронным лучом. Кроме того, повторное формование изолирующего покрытия выполняют при описанных выше требованиях для получения продукта в соответствии с настоящим изобретением.

Во время или после первичного отжига для повторной кристаллизации (обезуглероживающий отжиг), для усиления функции ингибитора, холоднокатаный лист может быть подвергнут обработке азотирования с увеличением количества азота до диапазона от 50 ppm или больше до 1000 ppm или меньше. В случае выполнения такой обработки азотирования, при выполнении обработки по измельчению магнитного домена с помощью лазерного облучения или облучения электронным лучом, после обработки азотирования повышается тенденция повреждения покрытия по сравнению со случаем, когда обработку азотирования не выполняют, и устойчивость к коррозии и свойства изоляции после повторной обработки существенно ухудшаются. В соответствии с этим, применение настоящего изобретения является особенно эффективным при выполнении обработки азотирования. Хотя причина этого неясна, считается, что структура пленки основания, сформированной во время конечного отжига, меняется, усиливая отслоение такой пленки.

Пример 1

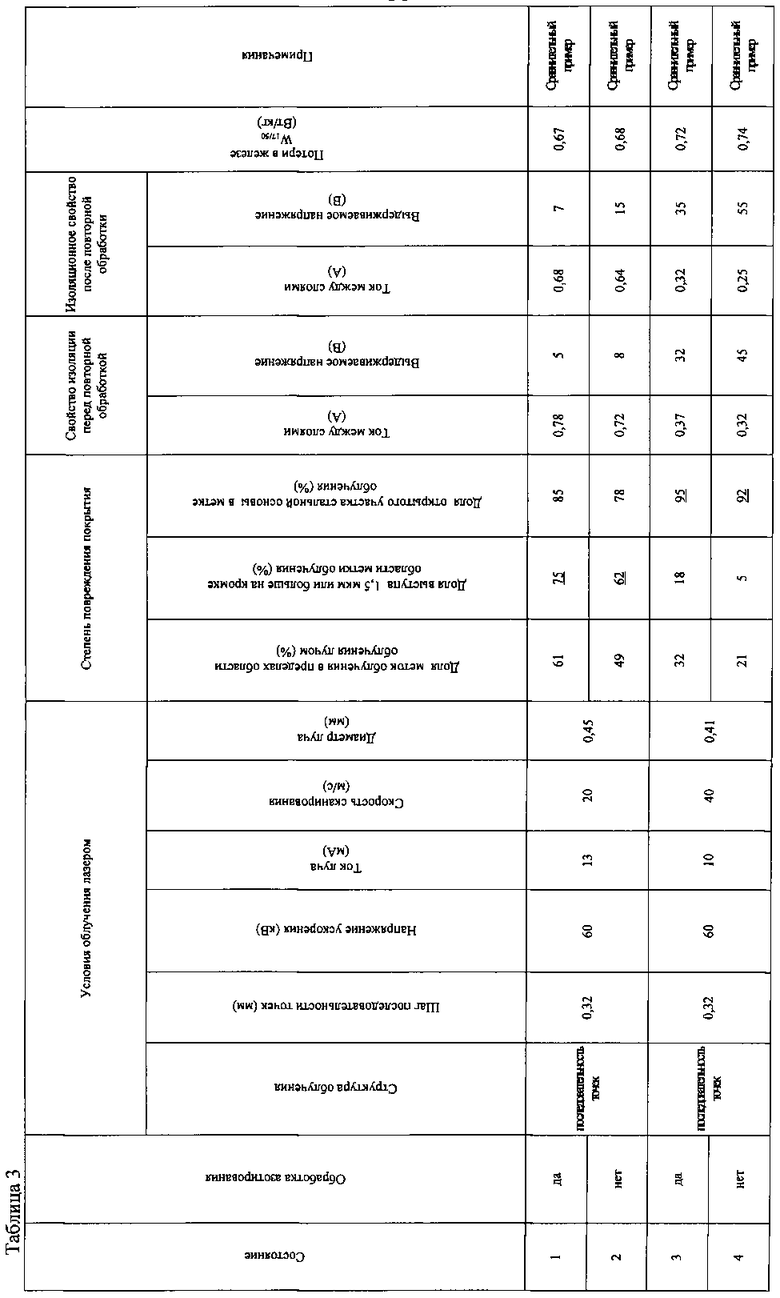

Холоднокатаные листы текстурированных листов электротехнической стали, прокатанные до конечной толщины листа 0,23 мм и содержащие Si: 3,25 мас. %, Μn: 0,04 мас. %, Ni: 0,01 мас. %, А1: 60 мас. ppm, S: 20 мас. ppm, С: 250 мас. ppm, О: 16 мас. ppm и N: 40 мас. ppm, повергли обезуглероживанию. После первичного отжига для повторной кристаллизации нанесли сепаратор отжига, содержащий MgO, в качестве основного компонента и конечный отжиг, включающий в себя вторичный процесс перекристаллизации и процесс очистки, выполнили для получения текстурированных листов электротехнической стали с форстеритовой пленкой. Жидкость А покрытия, описанную ниже, затем нанесли на стальные листы и формировали изолирующее покрытие путем обжига при 800°С. Впоследствии, применяли обработку по измельчению магнитного домена путем выполнения непрерывного облучения оптоволоконным лазером, или применяя импульсное облучение лазером с модуляцией добротности на изолирующем покрытии, перпендикулярно направлению прокатки, и через интервалы 3 мм в направлении прокатки. В результате, был получен материал с магнитной индукцией В8 от 1,92 Тл до 1,94 Тл.

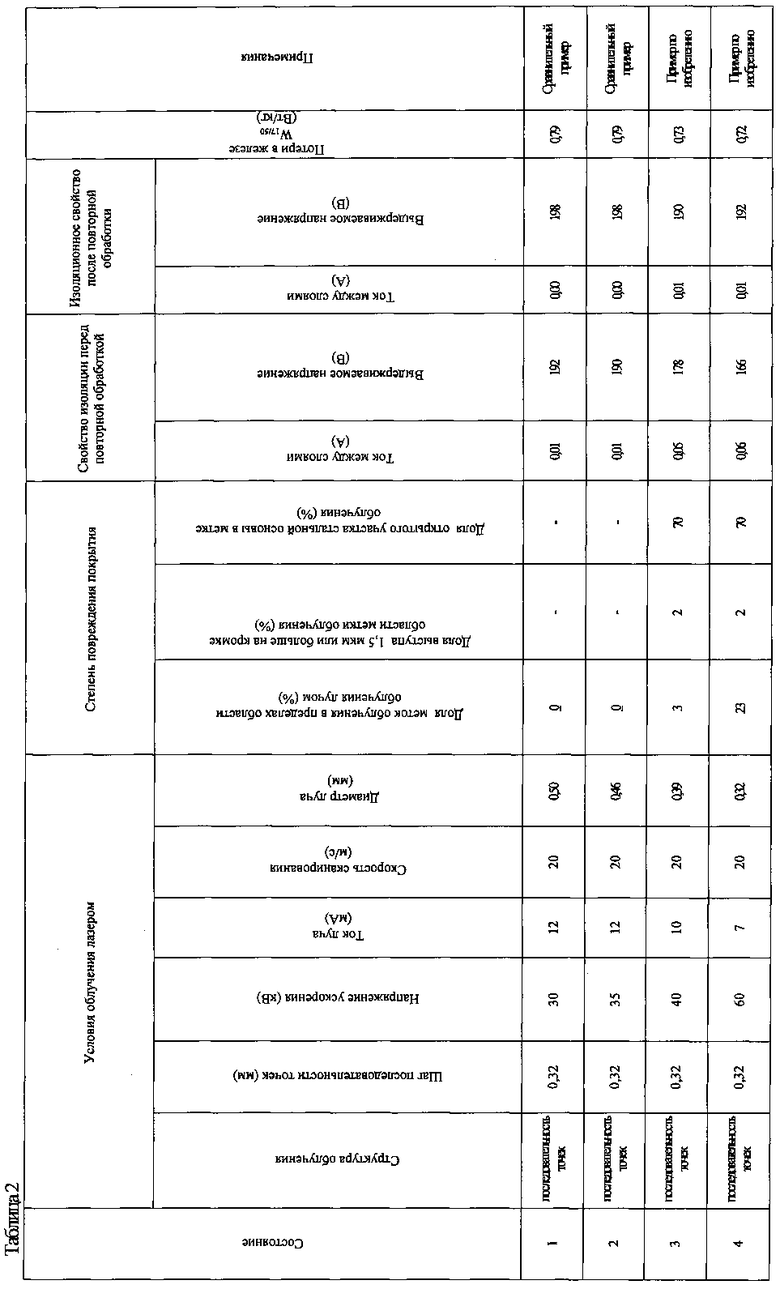

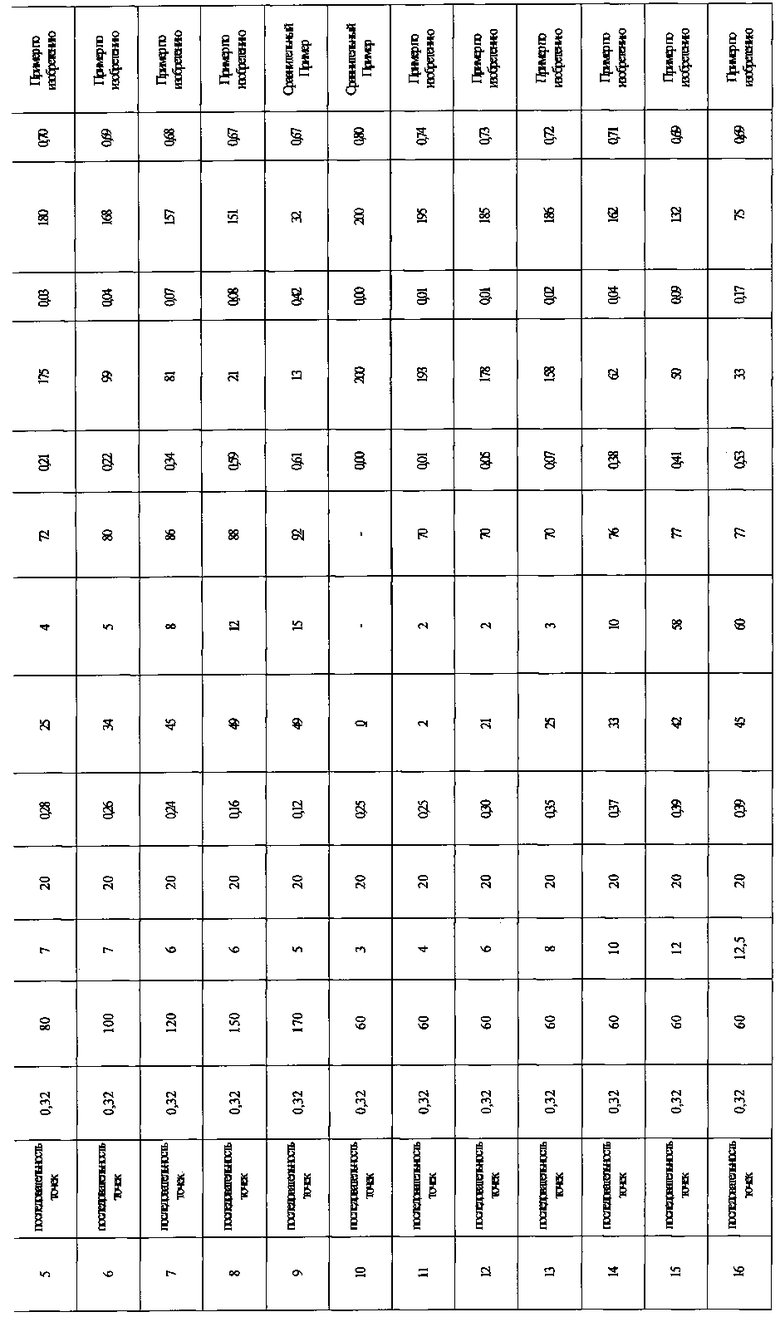

Область облучения наблюдали, используя электронный микроскоп для проверки свойств меток облучения. Кроме того, таким же образом, как описано выше, измеряли ток между слоями и выдерживаемое напряжение. Впоследствии, в качестве повторной обработки нанесли 1 г/м2 жидкого покрытия В на обе стороны стальных листов и стальные листы подвергли обжигу в диапазоне, в котором не нарушался эффект измельчения магнитного домена из-за отпуска деформации. Ток между слоями и выдерживаемое напряжение снова измеряли таким же образом, как описано выше. Кроме того, при 1,7 Тл и 50 Гц были измерены потери в железе W17/50 в тестере одного листа (SST). В Таблице 1 сведены результаты измерений.

Жидкое покрытие А: жидкость, содержащая 100 см3 20%-ной водной дисперсии коллоидного кремнезема, 60 см3 50%-ного водного раствора фосфата алюминия, 15 см3 приблизительно 25%-ного водного раствора хромата магния и 3 г борной кислоты.

Жидкое покрытие В: жидкость, содержащая 60 см3 50%-ного водного раствора фосфата алюминия, 15 см3 приблизительно 25%-ного водного раствора хромата магния, 3 г борной кислоты и 100 см3 воды (не содержащей коллоидный кремнезем).

Как показано в Таблице 1, перед повторной обработкой или после повторной обработки с тонким покрытием стальные листы, удовлетворяющие диапазонам свойств метки облучения, в соответствии с настоящим изобретением, удовлетворяли стандарту поставки 0,2 А или меньше для сопротивления между слоями и 60 В или больше для выдерживаемого напряжения.

Пример 2

Холоднокатаные листы текстурированных листов электротехнической стали, прокатанные до конечной толщины листа 0,23 мм и содержащие аналогичные компоненты по Примеру 1, подвергли обезуглероживанию. После первичного отжига для повторной кристаллизации нанесли сепаратор отжига, содержащий MgO, в качестве основного компонента и конечный отжиг, включающий в себя вторичный процесс повторной кристаллизации и процесс очистки, выполнили для получения текстурированных листов электротехнической стали с форстеритовой пленкой. Жидкое покрытие А, как в описанном выше Примере 1, затем нанесли на стальные листы и изолирующее покрытие формировали путем обжига при 800°С. Впоследствии, выполнили обработку по измельчению магнитных доменов, используя облучение в виде последовательности точек или непрерывное облучение электронным лучом при степени вакуума в рабочей камере 1 Па, на изолирующем покрытии в направлении, перпендикулярном направлению прокатки, и через интервалы 3 мм в направлении прокатки. В результате, получили материал с магнитной индукцией B8 от 1,92 Тл до 1,94 Тл.

Область облучения наблюдали с помощью электронного микроскопа для проверки свойств метки облучения. Кроме того, таким же образом, как и указано выше, измеряли ток между слоями и выдерживаемое напряжение. Впоследствии, в качестве повторной обработки нанесли 1 г/м2 жидкого покрытия В, как в описанном выше Примере 1, на обе стороны листов стали и листы стали отжигали в диапазоне, при котором не нарушался эффект измельчения магнитного домена из-за ослабления деформации. Ток между слоями и выдерживаемое напряжение затем снова измеряли. Кроме того, измеряли потери в железе при 1,7 Тл и 50 Гц, W17/50, в тестере одного листа (SST). В Таблице 2 сведены результаты измерений.

Как показано в Таблице 2, перед повторной обработкой или после повторной обработки с тонким покрытием стальные листы, удовлетворяющие диапазонам свойств метки облучения в соответствии с настоящим изобретением, удовлетворяли стандарту поставки 0,2 А или меньше для сопротивления между слоями и 60 В или больше для выдерживаемого напряжения.

Пример 3

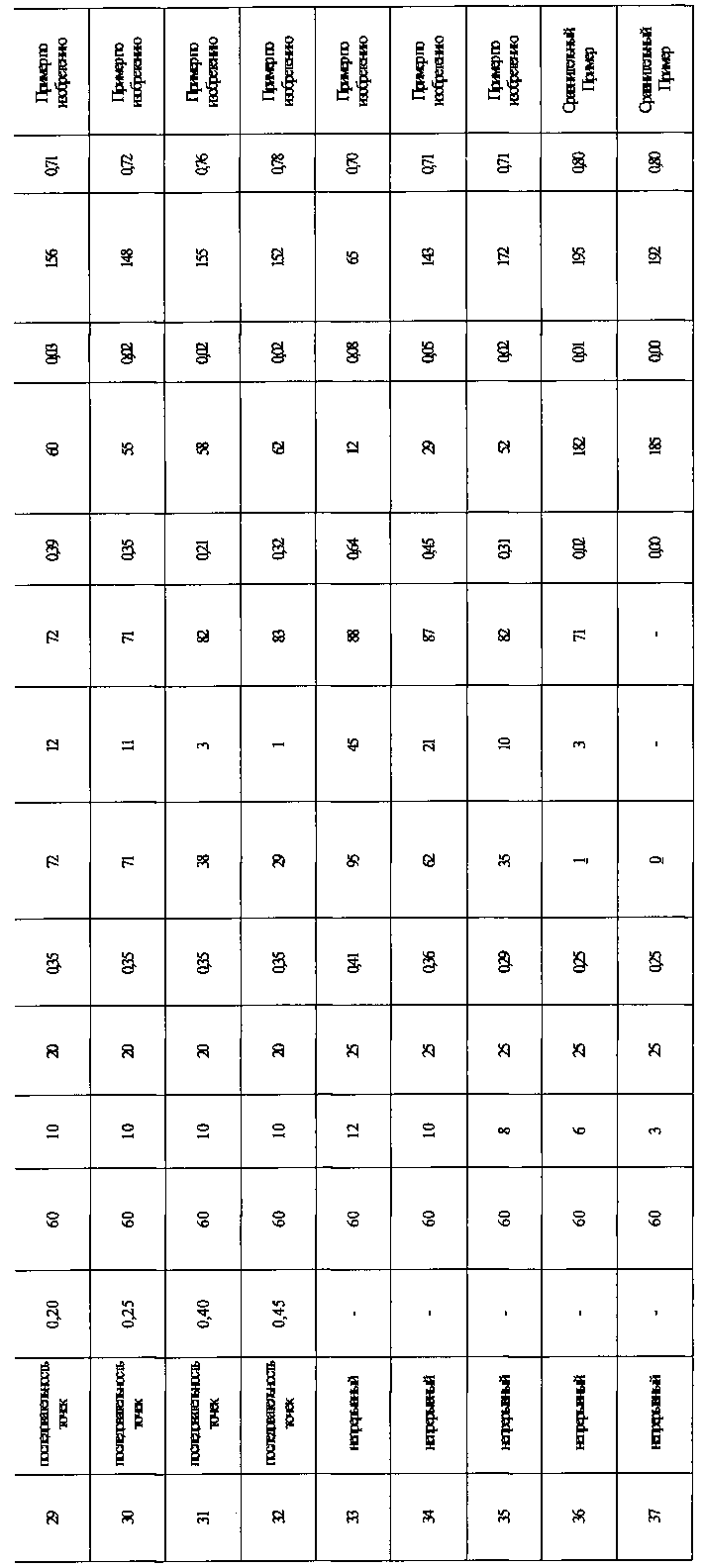

Холоднокатаные листы для текстурированных листов электротехнической стали, прокатанные до конечной толщины листа 0,23 мм и содержащие Si: 3,3 мас. %, Μn: 0,08 мас. %, Cu: 0,05 мас. %, Al: 0,002 мас. %, S: 0,001 мас. %, С: 0,06 мас. % и Ν: 0,002 мас. %, подвергли обезуглероживанию. После первичного отжига для повторной кристаллизации выполнили обработку азотирования, подвергая участок холоднокатаных листов, намотанных на катушку, групповой обработке в солевой ванне для увеличения содержания N в стали на 700 ppm. Затем применяли сепаратор отжига, содержащий MgO, в качестве основного компонента и выполняли конечный отжиг, включающий в себя процесс вторичной повторной рекристаллизации и процесс очистки, для получения текстурированных листов электротехнической стали с форстеритовой пленкой. Жидкое покрытие А, описанное выше в Примере 1, затем нанесли на текстурированные листы электротехнической стали и сформировали изолирующее покрытие путем обжига при 800°С. Впоследствии, выполняли обработку по измельчению магнитных доменов, используя облучение в виде последовательности точек или непрерывное облучение электронным лучом при степени вакуума в рабочей камере 1 Па, по изолирующему покрытию, в направлении, перпендикулярном направлению прокатки, и через интервал 3 мм в направлении прокатки. В результате, получили материал с магнитной индукцией B8 от 1,92 Тл до 1,95 Тл.

Для материала, полученного таким образом, участок облучения электронным лучом вначале наблюдали с помощью электронного микроскопа для проверки свойств области метки облучения. Кроме того, таким же образом, как и выше, измеряли ток между слоями и выдерживаемое напряжение. Впоследствии, в качестве повторной обработки нанесли 1 г/м2 жидкости В покрытия в описанном выше Примере 1 на обе стороны стальных листов и стальные листы отжигали в диапазоне температур, при которых эффект измельчения магнитных доменов не нарушался из-за ослабления деформации. Ток между слоями и выдерживаемое напряжение затем снова измеряли. Кроме того, измеряли потери в железе W17/50, при 1,7 Тл и 50 Гц, в тестере одного листа (SST). В Таблице 3 сведены результаты измерений.

В Таблице 3 показано, что для материала, подвергнутого обработке азотирования за пределами диапазона настоящего изобретения, как свойства изоляции, так и свойство устойчивости к коррозии перед и после повторной обработки стали хуже, чем без выполнения обработки азотирования. Материал, подвергнутый обработке азотирования в пределах диапазона настоящего изобретения, имел эквивалентные свойства изоляции и устойчивости к коррозии, как и в случае, когда не выполняли обработку азотирования, что демонстрирует полноценность использования настоящего изобретения.

СПИСОК НОМЕРОВ ССЫЛОЧНЫХ ПОЗИЦИЙ

1: Покрытие

2: Область облучения

3: Метка облучения

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2576355C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ СНИЖЕНИЯ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2578296C2 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ СВОЙСТВ ТЕКСТУРИРОВАННОГО ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПО ПОТЕРЯМ В ЖЕЛЕЗЕ | 2012 |

|

RU2578331C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2570250C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2597190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2613818C1 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2674502C2 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2677561C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2570591C1 |

| ЛИСТ ИЗ ИМЕЮЩЕЙ ОРИЕНТИРОВАННУЮ ЗЕРЕННУЮ СТРУКТУРУ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ОБЛАДАЮЩИЙ НИЗКИМИ ПОТЕРЯМИ В СЕРДЕЧНИКЕ И НИЗКОЙ МАГНИТОСТРИКЦИЕЙ | 2015 |

|

RU2665666C2 |

Изобретение относится к области металлургии. Для уменьшения потерь в железе текстурированный лист электротехнической стали подвергают обработке по измельчению магнитных доменов путем создания деформации, причем лист содержит изолирующее покрытие с превосходными изолирующими свойствами и устойчивостью к коррозии. В текстурированном листе электротехнической стали линейная деформация создана путем облучения лучом с высокой энергией, причем линейная деформация продолжается в направлении, которое пересекает направление прокатки стального листа, при этом доля зоны меток облучения в пределах области облучения лучом высокой энергии составляет 2% или больше и 20% или меньше, доля зоны выступов с диаметром 1,5 мкм или больше в пределах окружающего участка метки облучения составляет 60% или меньше, и доля зоны открытых участков стальной основы в метке облучения составляет 90% или меньше. 6 н. и 3 з.п. ф-лы, 3 табл., 8 ил., 3 пр.

1. Текстурированный лист электротехнической стали, в котором создана линейная деформация путем облучения лучом с высокой энергией, причем направление линейной деформации пересекает направление прокатки стального листа, при этом доля зоны отметки облучения в пределах области облучения лучом высокой энергии составляет 2% или больше и 20% или меньше, доля зоны выступа высотой 1,5 мкм или больше в окружающем участке отметки облучения составляет 60% или меньше, и доля зоны открытого участка стальной основы в метке облучения составляет 90% или меньше.

2. Текстурированный лист электротехнической стали по п. 1, содержащий изолирующее покрытие, сформированное после облучения лучом с высокой энергией.

3. Текстурированный лист электротехнической стали по п. 1 или 2, в котором направление линейной деформации образует угол 30° или меньше с направлением, ортогональным направлению прокатки стального листа.

4. Текстурированный лист электротехнической стали, в котором создана линейная деформация путем облучения лучом с высокой энергией, причем направление линейной деформации пересекает направление прокатки стального листа, при этом доля зоны метки облучения в области облучения лучом высокой энергии превышает 20%, доля зоны выступа высотой 1,5 мкм или больше в пределах окружающего участка метки облучения составляет 60% или меньше, доля зоны открытого участка стальной основы в метке облучения составляет 30% или больше и 90% или меньше, и изолирующее покрытие сформировано после облучения лучом с высокой энергией.

5. Способ изготовления текстурированного листа электротехнической стали по п.1, включающий создание в листе после конечного отжига линейной деформации в направлении, которое пересекает направление прокатки листа стали,

причем линейную деформацию создают путем облучения непрерывным лазером поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

6. Способ изготовления текстурированного листа электротехнической стали по п.1, включающий создание в листе после конечного отжига линейной деформации в направлении, которое пересекает направление прокатки листа стали,

причем линейную деформацию создают путем облучения электронным лучом поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

7. Способ изготовления текстурированного листа электротехнической стали по п.4, включающий создание в листе после конечного отжига линейной деформации в направлении, которое пересекает направление прокатки листа стали,

причем линейную деформацию создают путем облучения непрерывным лазером поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

8. Способ изготовления текстурированного листа электротехнической стали по п.4, включающий создание в листе после конечного отжига линейной деформации в направлении, которое пересекает направление прокатки листа стали,

причем линейную деформацию создают путем облучения электронным лучом поверхности указанного текстурированного листа электротехнической стали после конечного отжига.

9. Способ изготовления текстурированного листа электротехнической стали по любому из пп. 5-8, в котором

подвергают холоднокатаный лист для текстурированной электротехнической стали первичному рекристаллизационному отжигу и затем конечному отжигу и

облучают текстурированный лист электротехнической стали после конечного отжига лучом с высокой энергией,

причем холоднокатаный лист подвергают азотированию во время или после первичного рекристаллизационного отжига.

| EP 1953249 A1, 08.08.2008 | |||

| US 4552596 A, 12.11.1985 | |||

| Устройство для десульфурации чугуна | 1979 |

|

SU992591A2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ ЭЛЕКТРИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2301839C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2007 |

|

RU2374334C1 |

| JP 59229419 A, 22.12.1984. | |||

Авторы

Даты

2016-02-27—Публикация

2012-12-27—Подача