Изобретение относится к устройствам для притирания пластин впускных и выпускных клапанов компрессоров, используемых на магистральных локомотивах.

В настоящее время притирание пластин осуществляется механизированным способом, позволяющим осуществить одновременно притирание двух пластин (большой и малой) одного клапана с помощью специального устройства на основе настольно-сверлильного станка [1]. Недостатком такой конструкции является чрезвычайно низкая производительность процесса - на притирку каждой пары уходит 43 минуты.

Известно устройство, позволяющее осуществить одновременную притирку уплотнительных поверхностей нескольких корпусов и тарелок задвижек гидросистемы [2]. Однако использование в качестве движителя пневмодвигателя и длинного троса, огибающего несколько вращающихся дисков, делает такую конструкцию ненадежной и требующей очень точной установки на вращающиеся части корпусов и задвижек.

Наиболее близким по технической сущности является устройство для одновременной притирки 12 клапанных пластин и седел тормозного компрессора [3]. В этом устройстве имеется массивная вращающаяся опорная плита, на которую устанавливаются пластины и сверху поджимаются тремя пружинами. Каждая пружина воздействует на четыре пластины. В процессе притирания опорная плита вращается, а поджатые к ней пластины совершают хаотическое движение по поверхности плиты. Однако такое устройство не позволяет для каждой пластины установить индивидуальную силу нажатия (а степень износа пластины может быть разной). Кроме того, требуется идеальное вращение опорной плиты, т.е. не должно быть торцевого биения, что практически невозможно.

Цель настоящего изобретения заключается в повышении производительности процесса притирки и обеспечении при этом индивидуального усилия нажимных пружин.

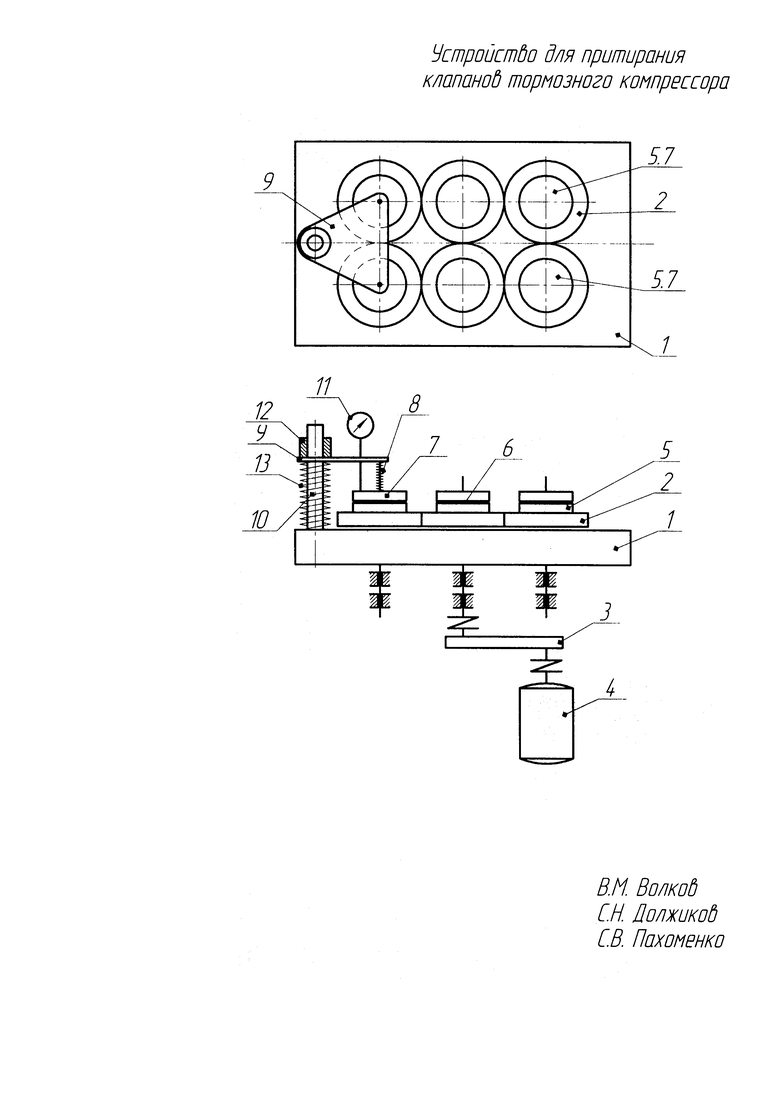

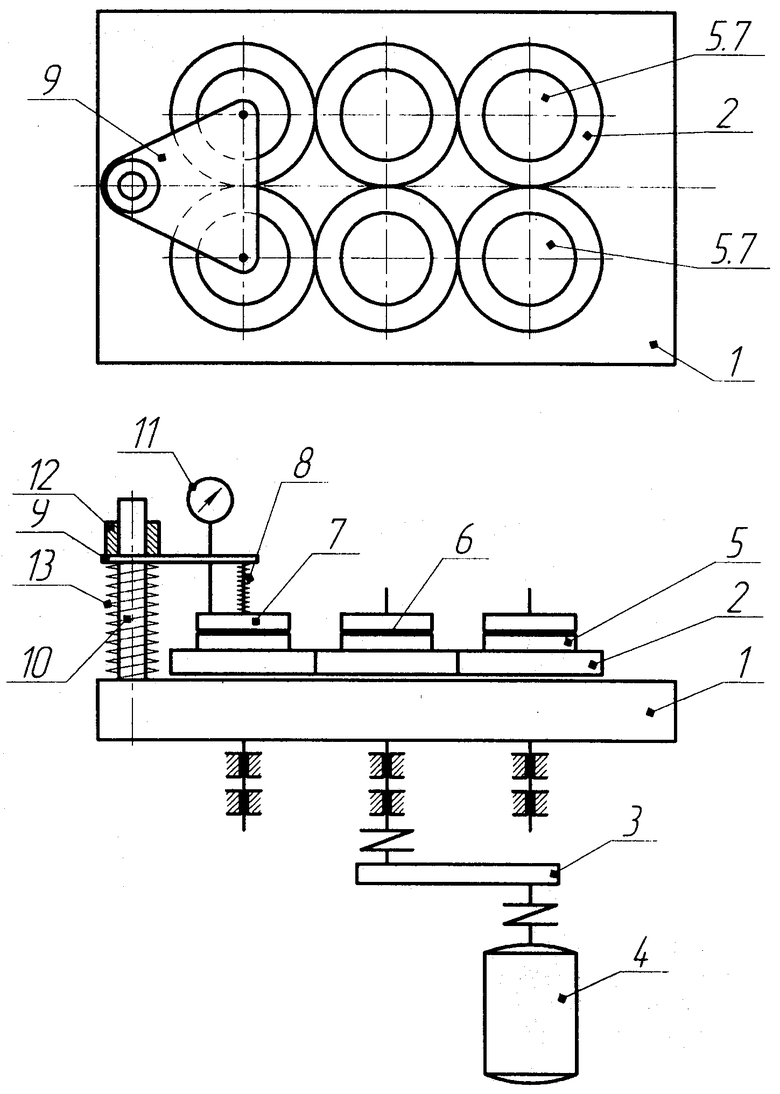

Устройство (см. чертеж) состоит из корпуса 1, на котором сверху расположены шесть зубчатых колес 2, находящихся друг с другом в зацеплении, но образующих незамкнутую кинематическую цепь. Одно из зубчатых колес через редуктор 3 соединено с электродвигателем 4. Сверху на зубчатые колеса устанавливаются седла клапанов 5, в которые укладываются клапанные пластины 6, каждая пара пластин прижимается притиром 7 с пружиной 8. Притиры закреплены попарно в треугольной траверсе 9 и могут перемещаться вертикально по колонне 10. Верхняя часть колонны снабжена резьбой и с помощью гайки 12 и пружины 13 траверса 9 может устанавливаться на нужную высоту.

Процесс притирания клапанных пластин выполняется в следующем порядке. Вначале на каждое зубчатое колесо 2 в специальные пазы сверху укладываются седла клапанов 5 и клапанные пластины 6. Каждое седло прижимается притиром 7 с пружиной 8. Притиры попарно закреплены в траверсе 9 (показана только одна траверса и колонна 10). Кроме того, на каждую траверсу устанавливается индикатор 11 часового типа, удлинитель которого опирается на торец притира. На чертеже показан только один индикатор, хотя предусмотрена возможность установки на каждую траверсу двух индикаторов, а все устройство может быть снабжено шестью индикаторами. С помощью гайки 12 по резьбе в верхней части колонны устанавливается предварительное нажатие притиров на клапанные пластины.

Индивидуальная сила нажатия пружин 8 устанавливается путем перемещения притира 7 и контролируется по величине деформации пружины с помощью индикатора 11 часового типа и удлинителя. Прижимные пружины 8 предварительно оттарированы и их характеристики имеются в паспорте на устройство.

На каждую клапанную пластину предварительно наносится абразивный притирочный состав или его можно нанести на нее, приподняв вручную притир 7 уже после установки на седло.

Далее посредством реле времени устанавливается продолжительность притирания в интервале от 0,1 с до 99 ч. Устройство работает в реверсивном режиме. Продолжительность притирания определяется технологическим регламентом, но может корректироваться в соответствии с конкретным состоянием пластин.

Эффективность устройства в основном достигается за счет повышения производительности труда и повышения качества притирания.

Источники информации

1. М.А. Айрумянц. Электрическая и тепловозная тяга, 1967, №3, с. 13.

2. Авторское свидетельство СССР. №209987, кл. 67а, 31/04, 1968 г.

3. Каталог средств механизации и автоматизации, применяемых при заводском ремонте тепловозов, т. 1. М.: ПКБ ЦТВР, 1964, с. 46-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2010 |

|

RU2527104C2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Устройство для притирки торцовых поверхностей деталей | 1989 |

|

SU1749006A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2210482C1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Устройство для притирки клапанов | 1983 |

|

SU1122486A1 |

| Устройство для подвода твердосплавных пластин | 1989 |

|

SU1710311A1 |

| СТАНОК ПЕРЕНОСНОЙ ДЛЯ ПРИТИРКИ СЕДЛОВЫХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ В КОРПУСЕ ЗАДВИЖКИ | 2014 |

|

RU2553752C1 |

| Устройство для притирки шариковых клапанов | 1982 |

|

SU1021573A1 |

Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию локомотивов. Технический результат - повышение производительности. Устройство содержит каркас, электродвигатель, двухступенчатый редуктор, зубчатые колеса с размещенными на них седлами клапанов, притиры с нажимными пружинами. Оно снабжено колоннами и установленными с возможностью перемещения на них траверсами, на которых попарно с обеспечением индивидуального нажатия закреплены притиры, и индикаторами часового типа, опирающимися на тарелки притиров с возможностью контроля деформации нажимных пружин. При этом нажимные пружины предварительно оттарированы. 1 ил.

Устройство для притирания клапанов тормозного компрессора, содержащее каркас, электродвигатель, двухступенчатый редуктор, зубчатые колеса с размещенными на них седлами клапанов, притиры с нажимными пружинами, отличающееся тем, что оно снабжено колоннами и установленными с возможностью перемещения на них траверсами, на которых попарно с обеспечением индивидуального нажатия закреплены притиры, и индикаторами часового типа, опирающимися на тарелки притиров с возможностью контроля деформации нажимных пружин, при этом нажимные пружины предварительно оттарированы.

| Каталог средств механизации и автоматизации, применяемых при заводском ремонте тепловозов, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: ПКБ ЦТВР, 1964, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| СТАНОК ДЛЯ ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КОРПУСА И ТАРЕЛКИ ЗАДВИЖКИ | 0 |

|

SU209987A1 |

| СТАНОК ДЛЯ ПРИТИРКИ КЛАПАНОВ АВТОНОМНЫХ ЦИЛИНДРОВЫХ КРЫШЕК | 2009 |

|

RU2410230C1 |

| СТАНОК ДЛЯ ПРИТИРКИ КЛАПАНОВ | 1991 |

|

RU2031769C1 |

| US 4581854 A, 15.04.1986. | |||

Авторы

Даты

2016-03-10—Публикация

2014-07-22—Подача