Изобретение относится к станкостроеию, а именно к устройствам для притирки орцовых поверхностей деталей.

Известен вертикально-доводочный вухдисковый станок мод, 3816, включаю- 5 ий верхний и нижний диски, установленые на вертикально, расположенных ращающихся шпинделях, На дисках закреплены чугунные притиры, шарнирован- ные абразивно-доводочными материалами, 10 Нижний диск имеет кривошип, связанный с епаратором, в котором устанавливаются етали.

Движение притирки осуществляется за счет вращения верхнего и нижнего дисков, 15 а также осциллирующего движения деталей в сепараторе.

При взаимной притирке сопрягаемых деталей они могут быть установлены непосредственно на нижнем диске, при этом вер- 20 хняя деталь может быть связана с верхним диском.

Привод станка включает электродвигатель, систему клиноременных передач, коробку скоростей, шпиндели, установленные 25 в корпус С-образной формы, и электрический шкаф. Станок устанавливается на фундаменте.

Недостатком известного устройства является сложность его конструкции, высокая 30 металлоемкость и стоимость.

Наиболее близким к предлагаемому является стенд для притирки золотника крана машиниста к зеркалу, включающий раму, электродвигатель, редуктор с приводным 35 зубчатым колесом на выходном валу, зубчатый диск (диски), находящийся (находящиеся) с ним в зацеплении, и кулисный механизм с грузом на конце кулисы

Притираемые детали устанавливаются 40 нижняя - на зубчатом диске, верхняя - на нижней детали, кульки прижимают детали друг к другу.

Движения притирки осуществляются за счет вращения нижней детали и дуговых 45 движений верхней детали,

Недостатком известного устройства является сложность его конструкции, высокая металлоемкость и стоимость.

Цель изобретения - упрощение конст- 50 рукции устройства,

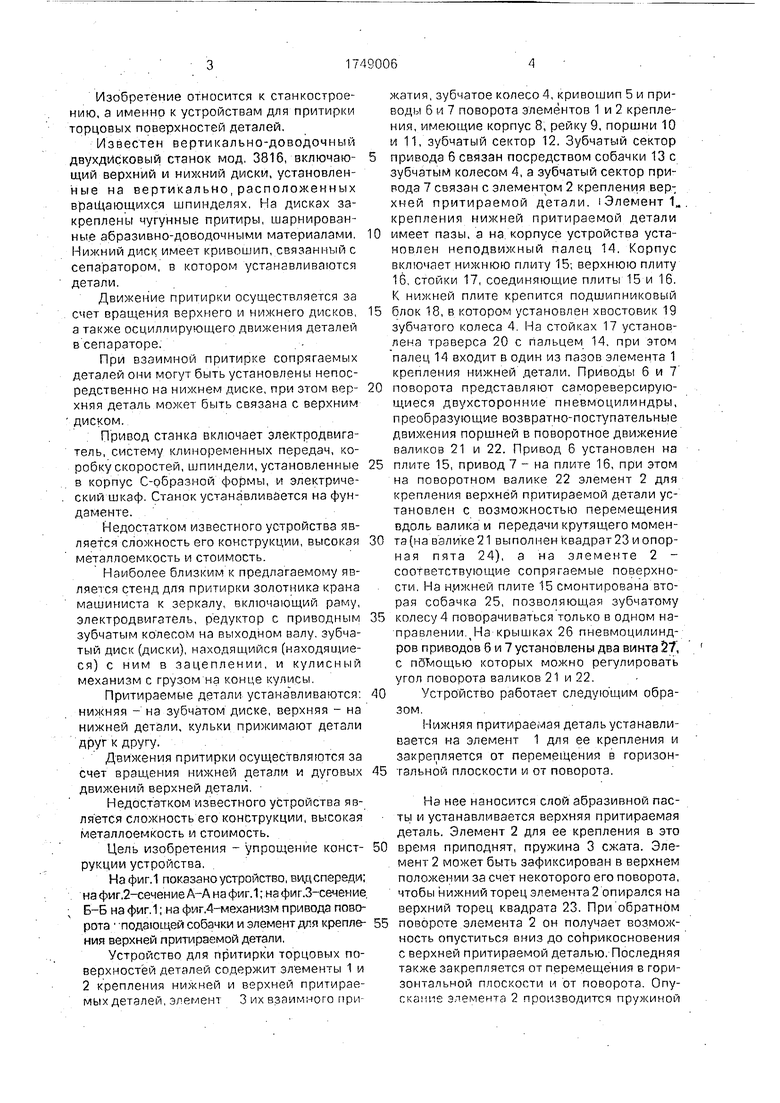

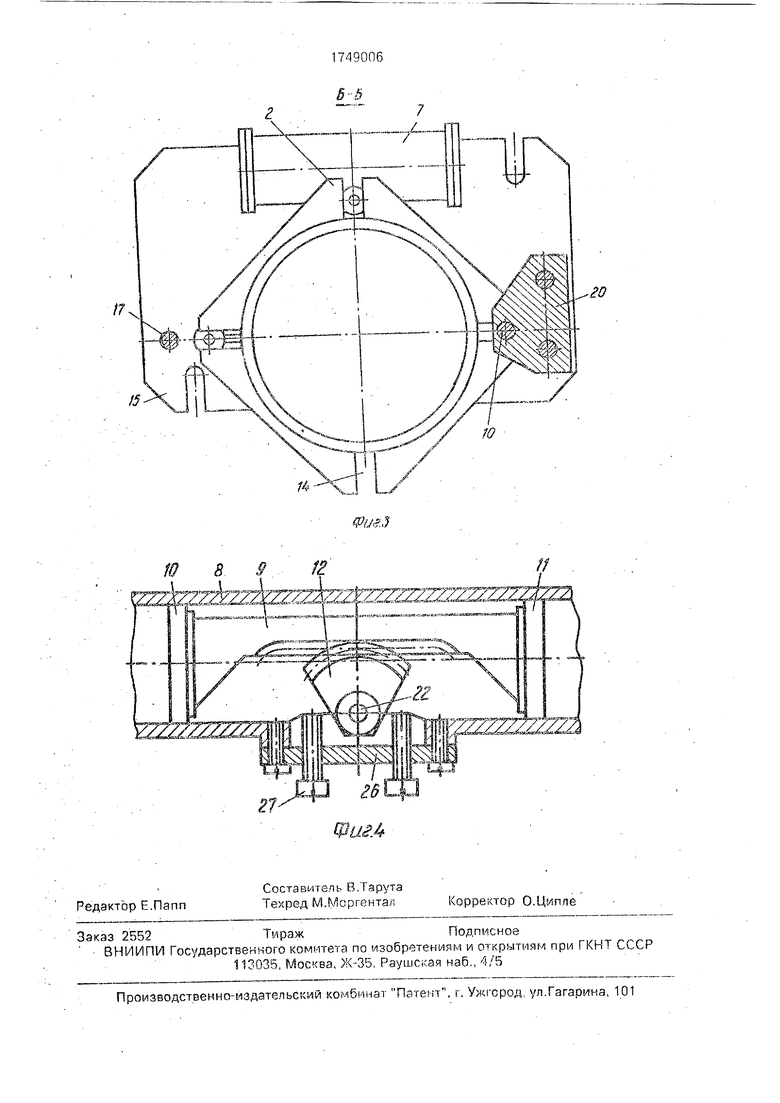

Нафиг.1 показа но устройство, вид спереди; на фиг.2-сечение А-А на фиг.1; на фиг.З-сечение Б-Б на фиг.1; на фмг.4-механизм привода поворота подающей собачки и элемент для крепле- 55 ния верхней притираемой детали,

Устройство для притирки торцовых поверхностей деталей содержит элементы 1 и 2 крепления нижней и верхней притираемых деталей, элемент 3 их взаимного при

жатия, зубчатое колесо 4, кривошип 5 и приводы 6 и 7 поворота элементов 1 и 2 крепления, имеющие корпус 8, рейку 9, поршни 10 и 11, зубчатый сектор 12, Зубчатый сектор привода 6 связан посредством собачки 13 с зубчатым колесом 4, а зубчатый сектор привода 7 связан с элементом 2 крепления верхней притираемой детали, i Элемент 1„ крепления нижней притираемой детали имеет пазы, а на корпусе устройства установлен неподвижный палец 14. Корпус включает нижнюю плиту 15, верхнюю плиту 16, стойки 17, соединяющие плиты 15 и 16. К нижней плите крепится подшипниковый блок 18, в котором установлен хвостовик 19 зубчатого колеса 4 На стойках 17 установлена траверса 20 с пальцем 14, при этом палец 14 входит в один из пазов элемента 1 крепления нижней детали. Приводы 6 и 7 поворота представляют самореверсирующиеся двухсторонние пневмоцилиндры, преобразующие возвратно-поступательные движения поршней в поворотное движение валиков 21 и 22. Привод 6 установлен на плите 15, привод 7 - на плите 16, при этом на поворотном валике 22 элемент 2 для крепления верхней притираемой детали установлен с возможностью перемещения вдоль валика и передачи крутящего момента (на валике 21 выполнен квадрат 23 и опорная пята 24), а на элементе 2 - соответствующие сопрягаемые поверхности. На нижней плите 15 смонтирована вторая собачка 25, позволяющая зубчатому колесу 4 поворачиваться только в одном направлении На крышках 26 пневмоцилинд- ров приводов б и 7 установлены два винта 27, с пбТ/ющью которых можно регулировать угол поворота валиков 21 и 22.

Устройство работает следующим образом

Нижняя притираемая деталь устанавливается на элемент 1 для ее крепления и закрепляется от перемещения в горизонтальной плоскости и от поворота.

На нее наносится слой абразивной пасты и устанавливается верхняя притираемая деталь. Элемент 2 для ее крепления в это время приподнят, пружина 3 сжата. Элемент 2 может быть зафиксирован в верхнем положении за счет некоторого его поворота, чтобы нижний торец элемента 2 опирался на верхний торец квадрата 23. При обратном повороте элемента 2 он получает возможность опуститься вниз до соприкосновения с верхней притираемой деталью. Последняя также закрепляется от перемещения в горизонтальной ппоскости it от поворота. Опускание элемента 2 производится пружиной

3, Эта пружина создает рабочее усилие прижатия притираемых деталей.

Для осуществления процесса притирки в оба пневмоцилиндра 6 и 7 подается воздух давлением 4-6 атм. Зубчатая рейка 9 с частотой 50-150 двойных ходов в минуту поворачивает зубчатый сектор 12 в обоих направлениях, при этом угол поворота зубчатого сектора может регулироваться вин товыми упорами 27.

От поворотных валиков 21 и 22 движение передается элементам для крепления верхней 2 и нижней 1 притираемых деталей, которые совершают движения притирки: верхняя деталь поворачивается в обе стороны от центрального положения на угол ±20-60°, нижняя деталь совершает осциллирующее движение нижней детали относительно неподвижного пальца 14. Собачка 13 при прямом ходе поворачивает зубчатое колесо 4 в одну сторону на установленное число зубьев, при обратном ходе собачка 13 проскальзывает по зубчатому колесу 4, оно же удерживается от обратного поворота собачкой 25.

Угол поворота валиков 21 и 22 может регулироваться ввинчиванием и вывинчиванием винтов 27, способных ограничивать угол поворота зубчатого сектора 12.

Вместо одной из притираемых деталей может быть использован притир, когда не требуется притирка попарно.

-

Для повышения качества притирки олг мент 1 крепления нижней детали по ворачиваться с перефиксировднием его пальцем 14 при помощи одного из пазов выполненных на фланге элемента

Использование предлагаемого технического решения позволит упростить конструкцию устройства и существенно в (15-20 раз) снизить металлоемкость оборудования, 10 использующегося при притирке деталей в многочисленных ремонтных службах

Формула изобретения

Устройство для притирки торцовых поверхностей деталей, содержащее элементы 15 для крепления нижней и верхней притираемых деталей, зубчатое колесо, кривошип и приводы поворота элементов крепления, отличающееся тем, что. с целью упрощения конструкции, кривошип уста- 20 новлен ча торце зубчатого колеса и связан с элементом крепления нижней притираемой детали, каждый привод поворота выполнен в виде двухстороннего пневмоцилиндра с рейкой на его поршне и 25 зубчатого сектора, установленного в корпусе и находящегося в зацеплении с рейкой, при этом сектор одного привода связан с зубчатым колесом через введенную в устройство собачку, сектор другого - с злемен- 30 том крепления верхней притираемой детали, установле шым соосно с зубчатым колесом, а в элементе крепления нижней детали выполнены радиальные пазы под введенный в устройство неподвижный палец

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

| Устройство для притирки плоских поверхностей | 1990 |

|

SU1775280A1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Устройство для притирки рабочих поверхностей моделей зубьев | 1973 |

|

SU861035A1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРИТИРКИ КЛАПАНОВ И ПОРШНЕВЫХ КОЛЕЦ | 1928 |

|

SU18115A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Станок для притирки деталей | 1981 |

|

SU986751A1 |

| Устройство для притирки конических поверхностей | 1982 |

|

SU1065155A1 |

| Устройство для притирки уплотнительных поверхностей | 1989 |

|

SU1683984A1 |

Использование: для притирки торцовых поверхностей деталей Суа(ность изобретения: устройство содержит элементы 1 и 2 крепления притираемых деталей. Зубчатое колесо 4 с кривошипом 5 связано с элементом 1. Приводы 6 и 7 поворота элементов 1 и 2 связаны с ними через поворотные валики 21 и 22. Сами приводы выполнены в виде двустороннего пневмоцилиндра с рейкой на его поршне и зубчатым сектором, установленным на каждом поворотном валу. В элементе 1 выполнены радиальные пазы 14 под палец. 4 ил. % SSSSSSSsfcj

С

| Масловский В,В, Доводочные и притирочные работы | |||

| - М.: Высшая школа, 1966, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Оборудование для ремонта и обслуживания подвижного состава, Каталог, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Черметинформация, 1988, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1989-07-18—Подача