Область техники, к которой относится изобретение

Настоящее изобретение относится к гибким трубам в бухте и способам термообработки гибких труб. Изобретение также относится к гибким трубам в бухте со специализированными или переменными по длине трубы свойствами.

Уровень техники

Труба в бухте представляет собой гибкую трубу непрерывной длины, намотанную на барабан и разматываемую при выполнении различных технологических операций, например при вводе трубы в скважину. Гибкие трубы могут быть изготовлены из различных видов стали, таких как нержавеющая сталь или углеродистая сталь. Внешний диаметр труб, сматываемых в бухты, может варьироваться от 1 до 5 дюймов (от 2,54 до 12,7 см), толщина стенок - от 0,080 до 0,300 дюймов (от 0,2032 см до 0,7620 см), длина - до 50000 футов (15240 м). Например, длина типовой трубы - около 15000 футов (4572 м), однако может варьироваться от 10000 футов до 40000 футов (от 3048 м до 12192 м).

Производство гибких труб в бухтах может осуществляться следующим образом: плоские полосы металла соединяют между собой с формированием полосы металла непрерывной длины, которую подают на линию формовки и сварки (например, контактной сварки, лазерной сварки или другого вида сварки) трубоформовочного стана, где осуществляют сварку плоских полос металла по всей их длине, с получением трубы непрерывной длины, которую после прохождения сварочной линии наматывают на барабан. В некоторых случаях свариваемые полосы металла имеют разную толщину, а гибкая труба, получаемая таким образом, называется «конической гибкой трубой». Вследствие того, что толщина стенок получившейся трубы изменяется по ее длине, внутренний диаметр данной трубы также изменяется по длине.

Альтернативным способом производства гибких труб является непрерывная горячая прокатка труб с внешним диаметром, отличающимся от конечного внешнего диаметра (напр., патент США 6527056 В2 описывает способ производства колонн гибких труб, внешний диаметр которых непрерывно или практически непрерывно изменяется на протяжении участка длины колонны, в WO 2006/078768 описан способ, в котором труба, выходящая из трубоформовочного стана, подвергается процессу штамповки, в ходе которого специально увеличенный внешний диаметр трубы значительно сокращается до размеров номинального или конечного внешнего диаметра, а в ЕР 0788850 описан пример приспособления для обжатия трубы; данные документы в полном объеме включены в настоящее описание посредством ссылки).

Описанные выше методы используются для изготовления гибких труб с постоянными свойствами, поскольку на протяжении всей длины трубы используется один и тот же материал, подвергающийся одинаковой обработке. Таким образом, окончательная конструкция производимой трубы (например, размер и свойства) является компромиссным решением между всеми требованиями, предъявляемыми к трубам с точки зрения выполнения технологических операций.

Раскрытие изобретения

В данном документе описываются гибкие трубы в бухтах с улучшенными и изменяющимися свойствами по длине трубы. В некоторых реализациях гибкие трубы в бухтах могут быть произведены при помощи процесса непрерывной динамической термообработки (НДТО). Полученный в результате новый продукт является «композитной» трубой в том смысле, что ее свойства не постоянны, и образует гибкую трубу (например, трубу непрерывной длины, которую можно наматывать на барабан для транспортировки и разматывать для выполнения технологических операций) с уникальными и оптимизированными свойствами. Производство композитной гибкой трубы непрерывной длины в бухте может осуществляться введением предварительно произведенного барабана с намотанной на него трубой на линию постоянной и динамической термообработки для образования новой микроструктуры материала. Процесс термообработки является непрерывным, потому что труба подвергается последовательному нагреванию и охлаждению, а динамическим - за счет того, что его можно модифицировать, направляя постоянно изменяющуюся термообработку на различные участки гибкой трубы.

Непрерывные гибкие трубы могут быть изготовлены из плоских полос металла меньшей длины, которые соединяют концами, сворачивают в трубу и затем соединяют роликовой сваркой, формируя начальную гибкую трубу для процессов, описанных далее. Исходную гибкую трубу затем вводят в процесс НДТО. НДТО изменяет микроструктуру, таким образом улучшая свойства и минимизируя гетерогенные свойства между корпусом трубы, продольным сварным швом и поперечными швами, соединяющими полосы металла.

Параметры термообработки можно постоянно менять для получения различных механических свойств, антикоррозийных свойств и/или микроструктур вдоль длины гибкой трубы. Полученная композитная гибкая труба может иметь локализованное улучшение свойств или выбранных свойств для работы на большей глубине, локализованное улучшение жесткости для минимизации смятия, локализованное улучшение антикоррозийных свойств в областях, где ожидается воздействие агрессивной среды высокой концентрации, а также любое специализированное решение, характеризующееся изменением свойств на конкретном участке.

Результатом такого изменения свойств может быть минимизация или сокращение числа заужений, улучшение усталостной стойкости, поддержание постоянной величины внутреннего диаметра на более длинных участках, минимизация числа необязательных сварных швов между полосами, уменьшение веса, улучшение возможностей проверки, а также, кроме прочего, объема и производительности трубы. В частности, может быть уменьшен вес за счет выполнения трубы со средней толщиной стенки, меньшей, чем толщина стенки трубы коническими участками, поскольку коническая труба имеет увеличенную толщину стенки на отдельных участках, например в секции трубы, находящейся в устье скважины. Наружный диаметр (НД) конической трубы обычно остается постоянным, в то время как внутренний диаметр (ВД) трубы меняется с целью изменения толщины стенки. Например, увеличение толщины стенки секции трубы может приводить к уменьшению ВД секции трубы. Таким образом, труба без конических участков может иметь почти одинаковый ВД по всей трубе. Если ВД имеет, по существу, постоянную величину по всей длине трубы, то ее можно контролировать. Например, для контроля ВД можно использовать проходной шаблон. Однако шаблон можно использовать только для исследования наименьшего ВД конической трубы. Кроме того, скорость потока среды через коническую трубу (например, вместимость) ограничен наименьшим ВД трубы. Таким образом, путем неуменьшения ВД в отдельных секциях трубы путем увеличения толщины стенки можно увеличить объем и вместимость трубы.

В отдельных вариантах предлагается способ обработки трубы. Способ может включать в себя обеспечение барабана с трубой, разматывание трубы с барабана, термообработку размотанной трубы для обеспечения переменных свойств по длине размотанной трубы и наматывание трубы после термообработки. Переменные свойства могут включать в себя механические свойства. Для обеспечения переменных свойств по длине размотанной трубы в процессе ее термообработки можно изменять по крайней мере один из следующих параметров процесса: температуру, время выдержки, скорость нагревания, скорость охлаждения. В отдельных вариантах труба проходит две или более термообработки (например, двойная закалка и отпуск). Труба может иметь практически постоянную толщину стенки на всем протяжении трубы. В результате переменных свойств по длине трубы она может иметь меньше изменений толщины стенки по сравнению с обычной трубой, свойства которой не меняются по длине трубы, для поддержания свойств, необходимых для конкретной технологической операции.

В отдельных вариантах представлена гибкая труба в бухте. Гибкая труба в бухте включает в себя первый значительный участок трубы, обладающий первым набором свойств, и второй значительный участок трубы, обладающий вторым набором свойств, таких что по меньшей мере одно свойство из первого набора свойств отличается по меньшей мере от одного свойства из второго набора свойств. Например, различие между по меньшей мере одним свойством из первого набора свойств и по меньшей мере одним свойством из второго набора свойств должно быть больше, чем общие вариации по меньшей мере одного свойства, вызванные применением, по существу, схожих составов стали и, по существу, схожих процессов термообработки. По меньшей мере одно свойство из первого и второго набора может включать в себя предел текучести, предел прочности на разрыв или растяжение, усталостную стойкость, коррозийную стойкость, диаметр зерна или твердость. Например, первый значительный участок трубы может включать в себя первое значение предела текучести, а второй значительный участок трубы может включать в себя второе значение предела текучести, отличающееся (например, в большую или меньшую сторону) от первого значения предела текучести.

В результате вариаций свойств по длине трубы труба может иметь меньше изменений толщины стенки по сравнению с обычной трубой, свойства которой не изменяются по длине трубы, для поддержания свойств, необходимых для конкретной технологической операции. Труба может иметь в значительной степени постоянную толщину стенки по всей длине трубы. Кроме того, труба может иметь в значительной степени однородный состав по всей длине трубы. Труба может включать в себя несколько секций трубы, соединенных друг с другом сварными швами, и по меньшей мере часть одной из этих секций содержит первый значительный участок, а по меньшей мере другая часть той же секции составляет второй значительный участок.

В некоторых реализациях предлагается гибкая труба в бухте для эксплуатации в скважине. Гибкая труба в бухте может включать в себя трубу непрерывной длины, содержащую стальной материал, имеющий в значительной степени однородный состав по всей длине трубы. Труба имеет по меньшей мере первый участок, выполненный с возможностью расположения в устье скважины, и по меньшей мере второй участок, выполненный с возможностью размещения в направлении забоя скважины относительно первого участка. Первый участок трубы имеет первое значение предела текучести, второй участок трубы - второе значение предела текучести. При этом первое значение предела текучести может отличаться (например, в большую или меньшую сторону) от второго значения предела текучести. В некоторых вариантах первый участок имеет предел текучести более 100 тыс. фунтов на кв. дюйм (689,5 МПа) или около 100 тыс. фунтов на кв. дюйм (689,5 МПа), а второй участок имеет предел текучести менее 90 тыс. фунтов на кв. дюйм (620,5 МПа) или около 90 тыс. фунтов на кв. дюйм (620,5 МПа). В других вариантах труба включает в себя третий участок трубы, имеющий третье значение предела текучести между первым и вторым значениями, причем третий участок трубы расположен между первым и вторым участками. Однако процесс НДТО позволяет осуществлять производство множества различных сочетаний свойств (например, предела текучести (ПТ)) для труб любой длины.

Длина трубы может варьироваться от 10000 футов до 40000 футов (от 3048 м до 12190 м) (или от около 10000 футов до около 40000 футов (от около 3048 м до около 12 190 м)). Первый участок трубы может иметь длину от 1000 футов (304,8 м) (или от около 1000 футов (от около 304,8 м)) до 4000 футов (1219 м) (или до около 4000 футов (около 1219 м)). Кроме того, труба может содержать несколько участков трубы, соединенных сваркой, каждый из участков трубы может иметь длину по меньшей мере 1500 футов (457,2 м) (или около 1500 футов (около 457,2 м)). Длина каждого участка трубы связана с расстоянием между несимметричными сварными швами, формирующими трубу. Участки трубы могут быть сварены друг с другом после сворачивания в трубу или могут быть сварены как плоские полосы металла, а затем свернуты в трубу. Труба может иметь практически постоянную толщину стенки. Например, на первом участке толщина стенки имеет первое значение, на втором участке - второе значение, которое может быть практически равным первому значению толщины стенки. На первом участке внутренний диаметр трубы имеет первое значение, на втором участке - второе значение, которое может быть практически равным первому значению внутреннего диаметра.

В некоторых реализациях внешний диаметр трубы имеет величину от 1 дюйма до 5 дюймов (от 2,54 см до 12,7 см) (или от около 1 дюйма до около 5 дюймов (от около 2,54 см до около 12,7 см)). Толщина стенки трубы может варьироваться от 0,080 дюйма до 0,300 дюйма (от 0,2032 см до 0,7620 см) (или от около 0,080 дюйма до около 0,300 дюймов (от около 0,2032 см до около 0,7620 см)). В других вариантах толщина стенки трубы практически одинакова по всей длине трубы. Труба может иметь практически постоянное значение внутреннего диаметра по всей длине трубы. В некоторых вариантах труба может не иметь конических заужений, в других вариантах в трубе присутствует по меньшей мере одно коническое заужение.

Краткое описание чертежей

Фиг.1 демонстрирует пример гибкой трубы, намотанной на барабан.

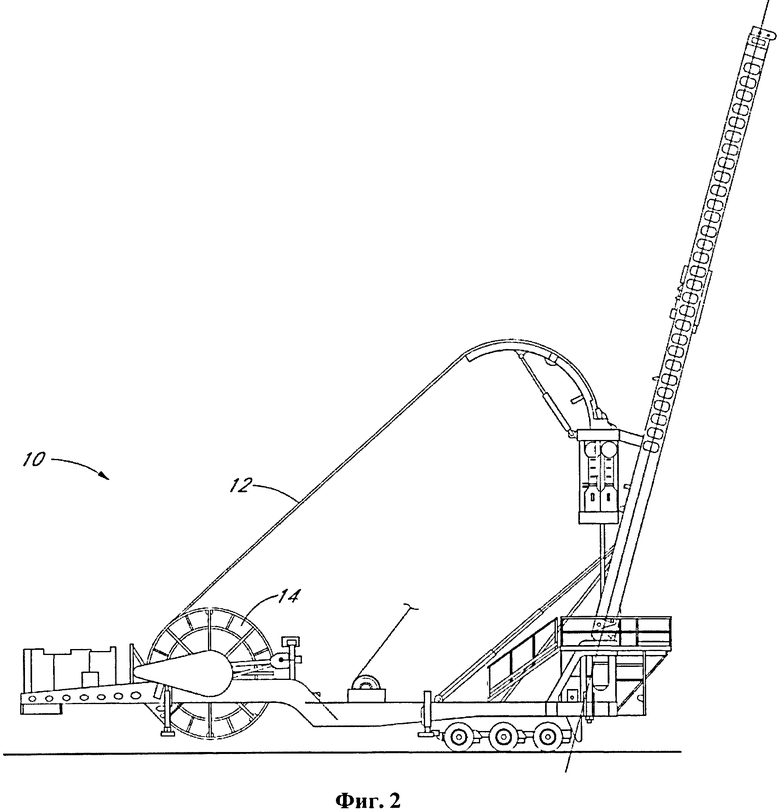

Фиг.2 демонстрирует пример установки, изготовленной с возможностью наматывания трубы на барабан и последующего разматывания трубы с барабана.

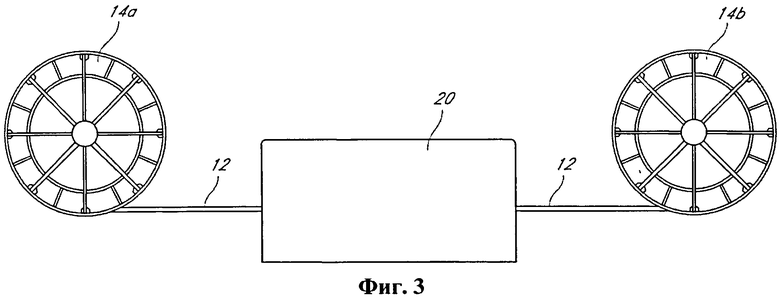

Фиг.3 демонстрирует пример процесса непрерывной динамической термообработки.

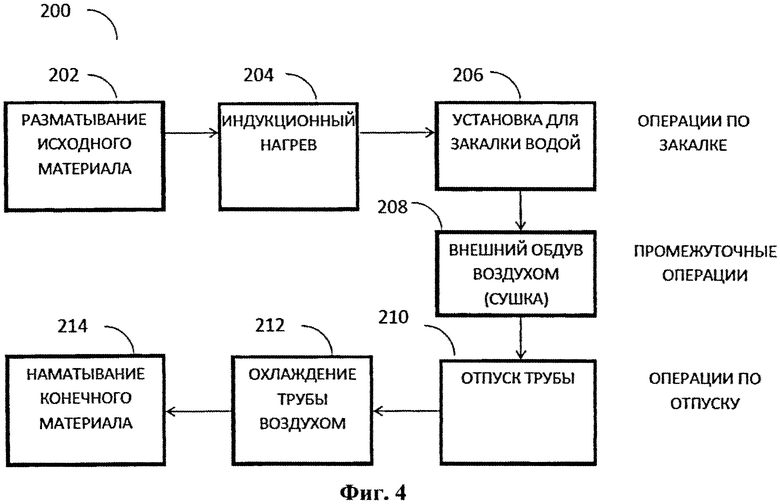

Фиг.4 представляет собой блок-схему варианта способа, использующего процесс непрерывной динамической термообработки.

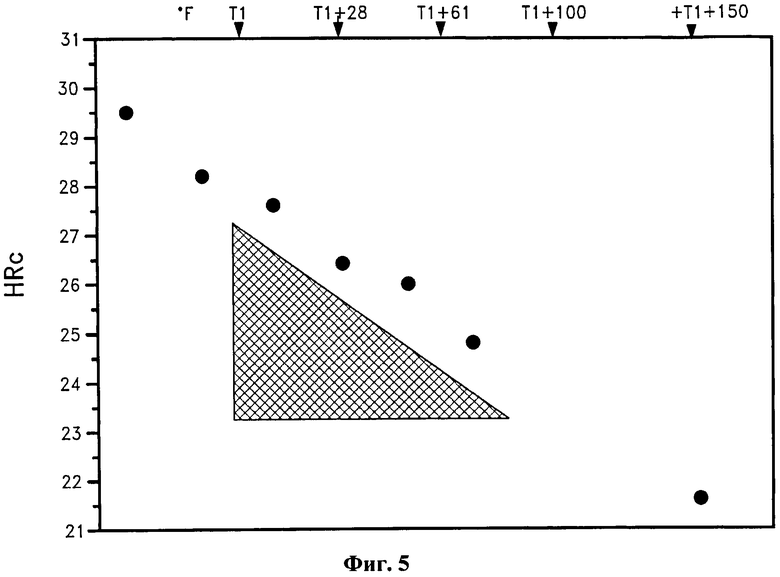

Фиг.5 представляет собой график зависимости твердости по Роквеллу по шкале С (HRC) от максимальной температуры циклов отпуска, включающих нагревание и охлаждение на 40°С в секунду и 1°С в секунду соответственно.

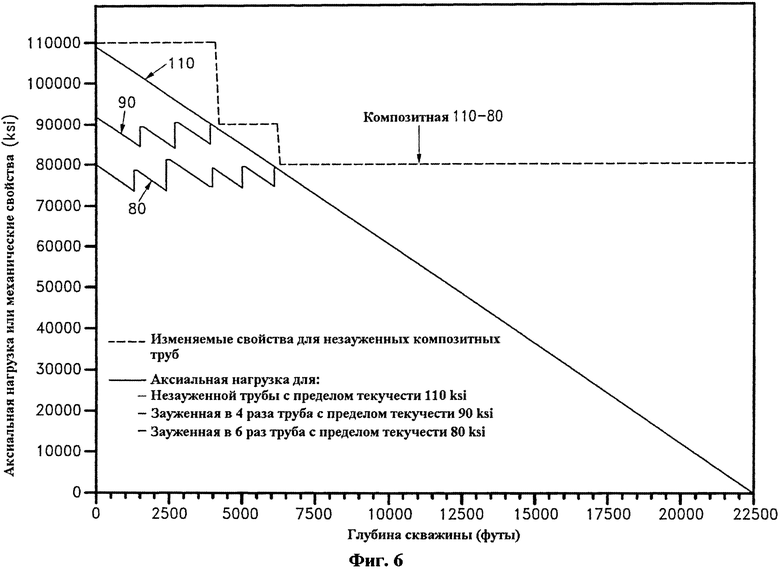

Фиг.6 представляет собой график примера зависимости необходимых механических свойств гибкой трубы от глубины скважины от устья (0 футов) до забоя скважины (22500 футов (6858 м)) для трубы с пределом текучести ПО тыс. фунтов на кв. дюйм (758,4 МПа) без конических заужений; трубы с четырьмя коническими заужениями с пределом текучести 90 тыс. фунтов на кв. дюйм (620,5 МПа); трубы с шестью коническими заужениями с пределом текучести 80 тыс. фунтов на кв. дюйм (551,6 МПа); также пунктирными линиями показаны механические свойства для реализации составной трубы без конических заужений.

Осуществление изобретения

В данном документе описаны гибкие трубы в бухте с переменными свойствами по длине гибкой трубы и способы их производства. В отдельных вариантах для производства гибкой трубы с переменными по длине трубы свойствами может использоваться процесс непрерывной динамической термообработки НДТО. Процесс термообработки является непрерывным, поскольку труба последовательно подвергается процессу нагревания и охлаждения, и динамическим, поскольку его можно регулировать для достижения непрерывно меняющегося режима термообработки на различных секциях гибкой трубы.

Параметры термообработки можно варьировать непрерывно для достижения различных механических свойств по длине гибкой трубы. Полученная в результате композитная гибкая труба может иметь по меньшей мере первый участок трубы, обладающий первым набором свойств, и второй участок трубы, обладающий вторым набором свойств, таким образом, чтобы по меньшей мере одно свойство из первого набора свойств отличалось по меньшей мере от одного свойства из второго набора свойств.

Во многих вариантах применения гибкая труба будет находиться в подвешенном состоянии внутри скважины, поэтому гибкая труба должна быть настолько прочной, чтобы выдерживать соответствующие осевые нагрузки; в других реализациях гибкую трубу проталкивают в ствол скважины, а затем вытягивают оттуда в направлении, противоположном направлению силам трения внутри скважины. В данных примерах материал гибкой трубы в устье ствола скважины будет повергаться максимальной осевой нагрузке. Кроме того, для более глубокой скважины толщина стенки верхней части гибкой трубы может быть увеличена для того, чтобы труба могла выдержать осевую нагрузку (как в подвешенном состоянии, так и при вытягивании). Использование конических труб позволяет получить увеличенную толщину стенки в верхней части гибкой трубы для сокращения общего веса гибкой трубы. Для увеличения сопротивления осевой нагрузке также используют материалы различного состава с более высокими механическими свойствами, однако данные материалы, как правило, стоят дороже, обладают низкой антикоррозийной стойкостью, и, кроме того, их труднее обрабатывать.

В других вариантах применения гибкую трубу проталкивают внутрь скважины, что влечет за собой необходимость в увеличении жесткости; тогда в спецификации трубы может содержаться требование увеличения механических свойств для максимизации жесткости гибкой трубы. В других случаях различные зоны скважины подвергаются воздействию различных температур и сред различной агрессивности и гибкая труба должна обладать улучшенными антикоррозийными свойствами. Улучшенные антикоррозийные свойства могут быть получены за счет ухудшения других свойств материала, например механических свойств, вопреки необходимости увеличения осевой прочности и жесткости.

Гибкая труба используется обслуживающими компаниями, которые работают в одном месте, затем извлекают гибкую трубу, наматывают ее на барабан и перемещают в другое место. На Фиг.1 показан пример гибкой трубы 12 на барабане 14, а на Фиг.2 показан пример установки 10 для наматывания и разматывания гибкой трубы 12 на барабан 14, а также для направления трубы 12 в скважину. Эксплуатационные характеристики и усталостная стойкость трубы относятся к малоцикловой усталости, связанной с наматыванием и разматыванием трубы для каждой технологической операции. Усталостная стойкость обычно снижена в местах изначального соединения плоских металлических пластин. Кроме того, на усталостной стойкости сказываются механические свойства и рабочие условия процесса сварки.

В данном документе описан продукт, с помощью которого с применением специального технологического процесса гибкая труба может быть изготовлена в виде «композитной» трубы, в которой для каждой секции гибкой трубы задано наилучшее сочетание свойств. Таким образом, свойства трубы целенаправленно задают по всей длине трубы для получения желаемых свойств на нужном участке, что ведет к общему увеличению срока службы за счет увеличения усталостной стойкости, антикоррозийных свойств, а также минимизации веса.

Специальная технология (напр., НДТО) разработана на основании того, что свойства материала могут быть изменены при помощи соответствующей термообработки. Поскольку принципиально термообработка характеризуется температурой и временем, в процессе непрерывной термообработки температура и время (включая скорость нагрева и охлаждения) можно динамически изменять с целью модификации конечных свойств фактически каждой секции трубы, подвергаемой обработке. Еще одно преимущество данного процесса заключается в том, что, поскольку на конечные свойства влияет конечная температура и продолжительность цикла, свойства гибкой трубы могут быть зафиксированы (напр., восстановлены), если в ходе процесса возникла проблема, термообработку можно использовать для восстановления гибкой трубы, получившей серьезное, но обратимое повреждение в ходе технологического процесса, а также термообработку можно использовать, чтобы изменить свойства уже изготовленной гибкой трубы. Данный вид обработки позволяет обслуживающим компаниям задать наилучшие параметры гибкой трубы для конкретного технологического процесса независимо от того, в скольких скважинах планируется ее эксплуатация. Если скважины, которые можно обслуживать с помощью специализированной гибкой трубы, отсутствуют, а труба снята с эксплуатации (напр., гибкая труба не обладает свойствами, необходимыми для данных технологических операций), ее свойства можно изменить при отсутствии необратимых повреждений гибкой трубы. Таким образом, с помощью процесса (напр., НДТО), описанного в данном документе, можно создавать уникальный продукт (напр., гибкую трубу), который может быть представлен как новый продукт, новый вид технологической операции и новый вид обслуживания. Например, уникальный продукт может открыть возможность для нового вида «обслуживания» - восстановления старых гибких труб или изменения их свойств.

В отдельных вариантах способ обработки трубы включает в себя обеспечение барабана, на который намотана труба, разматывание трубы с барабана, термообработку размотанной трубы для обеспечения переменных свойств по длине развернутой трубы и наматывание трубы на барабан после термообработки. На Фиг.3 представлена схема, которая демонстрирует один из вариантов реализации. Трубу 12 разматывают с первого барабана 14а. Когда труба 12 размотана, ее подвергают процессу НДТО, показанному блоком 20, а затем наматывают на второй барабан 14b.

В отдельных вариантах реализации переменные свойства включают в себя механические свойства. Например, механические свойства могут включать в себя предел текучести, предел прочности при растяжении, модуль упругости, прочность, трещиностойкость, твердость, диаметр зерна, усталостную стойкость, усталостную выносливость. Многие механические свойства связаны друг с другом, например, трещиностойкость, твердость, усталостная стойкость и усталостная выносливость связаны с пределом прочности на растяжение.

Переменные свойства могут включать в себя антикоррозийные свойства. Антикоррозийные свойства могут включать в себя сопротивляемость металла к сульфидному коррозионному растрескиванию под напряжением (СКРН). Сероводород (H2S) растворяется в жидкости (напр., Н2О), а агрессивную среду можно измерить по уровню рН и количеству H2S в растворе. В целом, чем выше давление, тем больше H2S может быть в растворе. Температура также влияет на данный процесс. Таким образом, чем глубже скважина, тем выше давление и, соответственно, выше концентрация H2S. В связи с этим антикоррозийные свойства трубы могут быть увеличены по длине трубы по направлению к секции, расположенной в забое скважины. Например, 75% ствола скважины над забоем характеризуется наиболее агрессивной средой. Таким образом, в отдельных реализациях на 75% длины в той части, которая находится ближе к забою ствола скважины, труба обладает низкими механическими свойствами и, как следствие, более высокими антикоррозийными свойствами, более чем на 25% ее длины в части, расположенной ближе к устью скважины.

В целом, антикоррозийные свойства связаны с механическими свойствами. Например, международный стандарт NACE (международной ассоциации инженеров-специалистов по коррозии) MR0175 / ISO 155156 «Нефтяная и газовая промышленность - материалы, используемые в среде, содержащей H2S при добыче нефти и газа» в приложении А (А.2.2.3 для насосно-компрессорных и обсадных труб), включенный в данный документ посредством ссылки, отображает прямую зависимость антикоррозийных свойств от механических свойств. В частности, в приложении А перечислены некоторые материалы, обладающие подходящими эксплуатационными характеристиками для сопротивляемости СКРН в среде с H2S при установленных металлургических и механических условиях, а также условиях окружающей среды на основании производственных и/или лабораторных испытаний. В приложении А указано, что по мере того, как от зоны 1 к зоне 3 возрастает агрессивность среды (увеличение парциального давления H2S и/или уменьшение рН), снижается максимально рекомендованное значение предела текучести (ПТ). Например, для зоны 1 с низкой агрессивностью ПТ<130 тыс. фунтов на кв. дюйм (896,3 МПа) (HRC<30), для зоны 2 со средней агрессивностью ПТ<ПО тыс. фунтов на кв. дюйм (758,4 МПа) (HRC<27) и для зоны 3 с высокой агрессивностью (HRC<26 или максимальную марку по стандарту API5CT - Т95 с HRC<25.4) подходящими рекомендуемыми материалами на всех участках могут быть виды Cr-Мо стали, подверженные закалке и отпуску.

В таблице I показано сравнение стандартного сталепроката, используемого для гибких труб и имеющего ферритную и перлитную микроструктуру и изменяющийся диаметр зерна, с закаленной и отпущенной сталью. Антикоррозийные свойства закаленной и отпущенной стали выше, чем антикоррозийные свойства стандартного продукта за счет равномерной микроструктуры. Коррозионная стойкость гибкой трубы снижается от 80 тыс. фунтов на кв. дюйм (551,6 МПа) до ПО тыс. фунтов на кв. дюйм (758,4 МПа), как отмечено, например, в стандарте ISO 15156.

В процессе термообработки микроструктура меняется с ферритной и перлитной на отпущенный мартенсит, если материал повергается закалке и отпуску. Микроструктура, полученная путем закалки и отпуска, рекомендуется NACE для производства высокопрочных труб, обладающих сопротивляемостью металла к сульфидному коррозионному растрескиванию под напряжением (СКРН). Кроме того, измельчение карбидов при отпуске увеличивает прочность. Локализованные изменения твердости сокращаются за счет ликвидации как перлитных или даже бейнитных колоний, которая может являться результатом сегрегации материала после прокатки. Локализованное увеличение твердости пагубно сказывается на антикоррозийных свойствах. Усталостная стойкость также может быть увеличена путем сокращения числа сварных швов между секциями трубы, улучшения микроструктуры области сварки с помощью термообработки и/или снижения механических свойств.

В описываемых способах могут быть использованы различные составы стали. Кроме того, различные химические составы стали могут также использоваться в процессе закалки и отпуска. Химические составы стали могут включать в себя, например, углеродистую марганцевую сталь, хромистую сталь, молибденовую сталь, борсодержащею сталь, сталь, легированную титаном, или сочетание данных видов стали. Химический состав стали можно выбирать, основываясь, например, на скорости линии, температуре и давлении воды, толщине продукта и др. Примеры химических составов стали включают в себя:

Хромистая подшипниковая сталь: гибкая труба, содержащая углерод - от 0,23 до 0,28 вес.% (или от около 0,23 до около 0,28 вес.%), марганец - от 1,20 до 1,60 вес.% (или от около 1,20 до около 1,60 вес.%), кремний - от 0,15 до 0,35 вес.% (или от около 0,15 до около 0,35 вес.%), алюминий - от 0,015 до 0,070 вес.% (или от около 0,015 до около 0,070 вес.%), фосфор - менее чем 0,020 вес.% (или около 0,020 вес.%), сера - менее чем 0,005 вес.% (или около 0,005 вес.%) и хром - от 0,15 до 0,35 вес.% (от около 0,15 до около 0,35 вес.%);

Углеродистая марганцевая сталь: гибкая труба, содержащая: углерод - от 0,25 до 0,29 вес.% (или около 0,25 до около 0,29 вес.%), марганец - от 1,30 до 1,45 вес.% (или от около 1,30 до около 1,45 вес.%), кремний - от 0,15 до 0,35 вес.% (или от около 0,15 до около 0,35 вес.%), алюминий - от 0,015 до 0,050 вес.% (или от около 0,015 до около 0,050 вес.%), фосфор - менее чем 0,020 вес.% (или около 0,020 вес.%) и сера - менее чем 0,005 вес.% (или около 0,005 вес.% серы);

Борсодержащая титанистая сталь: гибкая труба, содержащая: углерод - от 0,23 до 0,27 вес.% (или от около 0,23 до около 0,27 вес.%), марганец - от 1,30 до 1,50 вес.% (или от около 1,30 до около 1,50 вес.%), кремний - от 0,15 до 0,35 вес.% (или от около 0,15 до около 0,35 вес.%), алюминий - от 0,015 до 0,070 вес.% (или от около 0,015 до около 0,070 вес.%), фосфор - менее чем 0,020 вес.% (или около 0,020 вес.%), сера - менее чем 0,005 вес.% (или около 0,005 вес.%), титан - от 0,010 до 0,025 вес.% (или от около 0,010 до около 0,025 вес.%), бор - от 0,0010 до 0,0025 вес.% (или от около 0,0010 до около 0,0025 вес.%), азот - менее чем 0,0080 вес.% (или около 0,0080 вес.%), при этом отношение титана к азоту больше, чем 3,4 (или около 3,4); и

Мартенситная нержавеющая сталь: гибкая труба, содержащая: углерод - 0,12 вес.% (или около 0,12 вес.%), марганец - 0,19 вес.% (или около 0,19 вес.%), кремний - 0,24 вес.% (или около 0,24 вес.%), хром - 11,9 вес.% (или около 11,9 вес.%), ниобий - 0,15 вес.% (или около 0,15 вес.%), молибден - 0,027 вес.% (или около 0,027 вес.%), фосфор - менее чем 0,020 вес.% (или около 0,020 вес.%) и сера - менее чем 0,005 вес. вес.% (или около 0,005 вес.%).

К вышеперечисленным составам стали можно добавлять молибден, некоторые составы стали могут представлять собой комбинацию B-Ti-Cr (бор-титан-хром) для улучшения закаливаемости. В примере 1, приведенном ниже, описывается хромистая подшипниковая сталь.

В некоторых вариантах для обеспечения переменных свойств по длине развернутой гибкой трубы в процессе термообработки варьируют по меньшей мере один из перечисленных параметров: температуру, время выдержки, скорость нагревания или скорость охлаждения.

В отдельных вариантах для поддержания требуемых свойств для конкретного применения полученная труба имеет меньше вариаций толщины стенки в результате изменения свойств вдоль длины трубы по сравнению с обычной трубой, не обладающей изменяющимися свойствами. Труба даже может иметь в значительной степени постоянную толщину стенки по всей длине трубы (напр., труба не имеет заужений). Плоские металлические полосы, используемые для формирования секций трубы, могут иметь длину, например, от 1500 футов до 3000 футов (от 457,2 м до 914,4 м) или от около 1500 футов до около 3000 футов (от около 457,2 м до около 914,4 м). Плоские металлические полосы, имеющие меньшую толщину, могут быть длиннее, чем плоские металлические полосы, имеющие большую толщину. Однако, если требуются дополнительные изменения толщины стенки, плоские металлические полосы могут быть короче, что позволяет вносить дополнительные изменения в толщину стенки. Таким образом, если длина плоской металлической пластины, необходимой для каждого изменения толщины стенки, меньше, чем возможная максимальная длина плоской металлической пластины, необходим дополнительный сварной шов. Как уже было отмечено, дополнительные сварные швы могут приводить к уменьшению усталостной стойкости. В связи с этим, как описано в данном документе, число сварных швов может быть уменьшено путем минимизации количества изменений толщины стенки. Например, каждая секция трубы может иметь максимальную длину. В отдельных вариантах минимальная длина секции трубы - 1500 футов (457,2 м). В других вариантах средняя длина секции трубы составляет более 2,500 футов (762 м) по всей длине трубы. В других вариантах средняя длина секций трубы больше, чем если бы труба имела заужения.

В отдельных вариантах исходную гибкую трубу разматывают с барабана с одной стороны участка работ, затем подвергают процессу непрерывной термообработки и наматывают на барабан с другой стороны. Устройства для наматывания могут быть разработаны с возможностью быстрых изменений скорости намотки, а также с возможностью перемещения вслед за гибкой трубой с целью более быстрого изменения скорости наматывания или разматывания, измеряемой в единицах длины трубы в единицу времени (быстрая намотка).

Сама по себе НДТО может включать в себя несколько последовательно расположенных нагревающих и охлаждающих устройств, с помощью которых скорость нагревания и охлаждения материала можно легко изменять. В одном примере происходит динамическое закаливание и отпуск материала, на Фиг.4 представлен пример блок-схемы способа 200. Метод 200 может включать в себя операции закалки, отпуска и промежуточные операции. В технологическом блоке 202 происходит разматывание гибкой трубы из исходного материала. В технологическом блоке 204 труба проходит через нагревательное устройство, а затем в технологическом блоке 206 подвергается внешней закалке водой. Нагревательное устройство может менять мощность для компенсации изменяющегося массового расхода в случае изменений наружного диаметра и толщины стенки трубы, поддерживая постоянную производительность. Камера также может менять мощность, если при регулировке цикла отпуска меняется линейная скорость, поддерживая постоянную температуру закалки, но обеспечивая при этом различие конечных свойств. В технологическом блоке 208 может осуществляться сушка трубы.

Операция отпуска может включать в себя нагревательное устройство и устройство для выдержки. Например, в технологическом блоке 210 труба может подвергаться отпуску, а в технологическом блоке 212 - охлаждению. Клети томильной камеры могут быть открыты и провентилированы для резкого изменения общей продолжительности (напр., времени) выдержки и в то же время они могут резко изменять температуру выдержки. На выходе линии для выдержки могут быть размещены различные воздухоохладители, что позволяет охлаждать трубу до температуры сматывания, при которой не происходит дальнейших металлургических изменений. Контроль температуры и скорости позволяет производить точную оценку свойств выполненной гибкой трубы в бухте, что является преимуществом перед отдельными обычными гибкими трубами, свойства которых можно проверять и измерять только на концах барабанов. В отдельных случаях механические свойства гибких труб оценивают по менее точным моделям для горячей прокатки у поставщика горячекатаных рулонов, а также для процессов холодного формования при формовании с помощью контактной сварки сопротивлением. В технологическом блоке 214 труба может быть намотана на барабан.

Полученная гибкая труба может иметь множество конфигураций. В отдельных вариантах гибкая труба включает в себя первый значительный участок трубы, обладающий первым набором свойств, и второй значительный участок трубы, обладающий вторым набором свойств, таким образом, что по меньшей мере одно свойство из первого набора свойств отличается от по меньшей мере одного свойства из второго набора свойств. Кроме того, гибкая труба может иметь более двух значительных участков. Например, гибкая труба может иметь третий значительный участок трубы, обладающий таким третьим набором свойств, что по меньшей мере одно свойство из третьего набора свойств отличается от по меньшей мере одного свойства из второго набора свойств и от по меньшей мере одного свойства из первого набора свойств. Значительным участком, о котором идет речь, считается такой участок, размер которого (напр., длина) достаточен для обеспечения измерения по меньшей мере одного свойства участка. В отдельных вариантах по меньшей мере одно свойство гибкой трубы постоянно изменяется (напр., на неограниченном числе участков).

В некоторых вариантах первый значительный участок трубы имеет первую длину от 1000 футов до 4000 футов (от 304,8 м до 1219 м) или от около 1000 футов до около 4,000 футов (от около 304,8 м до около 1219 м), а второй значительный участок трубы имеет вторую длину по меньшей мере 4000 футов (1219 м) или по меньшей мере около 4000 футов (около 1219 м). Первый и второй значительные участки могут иметь другие различные значения длины.

В отдельных вариантах по меньшей мере одно свойство из первого и второго набора свойств включает в себя предел текучести, предел прочности на растяжение, усталостную стойкость, усталостную выносливость, диаметр зерна, антикоррозийные свойства, модуль упругости, твердость или любые другие свойства, описанные в данном документе. Кроме того, изменение механических свойств (напр., предела текучести) может допускать изменение веса гибкой трубы.

В отдельных вариантах для обеспечения надлежащих свойств для определенных применений труба имеет меньше изменений толщины стенки по сравнению с обычной трубой, свойства которой постоянны, за счет изменяющихся свойств по длине трубы. Труба также может иметь в значительной степени постоянную толщину стенки по всей длине трубы.

В отдельных вариантах труба имеет в значительной степени однородный состав по длине трубы. Например, труба может иметь сегменты, соединенные сварным швом, при этом не имеющие значительных различий состава (напр., сегменты трубы, имеющие в значительной степени схожий состав). Сегменты трубы могут включать в себя либо (1) сегменты трубы, соединенные сварными швами, так как они были произведены путем сварки плоских полос металла, свернутых в трубу и соединенных сварными швами по длине, либо (2) сегменты трубы, сваренные между собой после сворачивания в трубу и сваривания по длине.

Примеры

Следующие примеры наглядно демонстрируют преимущества реализаций раскрытого процесса НДТО и полученной гибкой трубы в бухтах. Например, как отмечено ниже, гибкая труба может подвергаться термообработке для получения гибкой трубы с абсолютно уникальными свойствами. Данные примеры даны для иллюстрации и не должны толковаться как примеры, ограничивающие объем представленных реализаций.

Пример 1:

В качестве примера, стальная конструкция, прошедшая закалку и отпуск, может включать в себя значительное количество углерода, марганца и может содержать хром или молибден или комбинации бора и титана, а также подвергаться закалке и отпуску при различных температурах. Другие химические составы стали, например описанные выше, также могут подвергаться закалке и отпуску похожими методами. В приведенном ниже примере гибкая труба содержит: углерод - от около 0,23 до около 0,28 вес.%, марганец - от около 1,20 до около 1,60 вес.%, кремний - от около 0,15 до около 0,35 вес.%, алюминий - от около 0,015 до около 0,070 вес.%, фосфор - менее чем около 0,020 вес.%, сера - менее чем около 0,005 вес.% и хром - от около 0,15 до около 0,35 вес.%. Количество каждого элемента дано в расчете на общий вес композиции стали.

Для оценки поведения материала в ответ на циклы закалки и отпуска проводили лабораторное моделирование и промышленные испытания. Длины выбирали таким образом, чтобы гарантировать неизменную температуру (более 40 футов (12,19 м) на каждое условие, при промышленном испытании материал непрерывно проходил через устройства нагревания и охлаждения, а при лабораторном моделировании был неподвижно закреплен). Материал подвергали циклам отпуска с различной максимальной температурой путем нагревания токами высокой частоты на 40°С в секунду до максимальной температуры и затем охлаждения воздухом на 1°С в секунду (см. Фиг.5, на которой показано изменение твердости материала по Роквеллу по шкале С (HRC) в зависимости от максимальной температуры). Т1 на Фиг.5 является базовой температурой (около 1050°F (565,6°С) в данном примере), которая имеет результатом твердость около 27,5 HRC. Базовая температура и полученное значение твердости могут изменяться в зависимости от химического состава стали. Данные конкретные циклы не включают время выдержки при максимальной температуре (напр., материал не выдерживался при максимальной температуре на протяжении какого-либо значительного промежутка времени), однако можно использовать эквивалентные циклы при более низких температурах и в течение большего промежутка времени. Материал предварительно подвергали закалке в воде до такого же исходного уровня твердости и до получения в основном мартенситной микроструктуры (более чем 80% мартенсита по объему).

При помощи данных температурных циклов конечные свойства (напр., предел текучести) можно варьировать в контролируемых пределах от 80 до 140 тыс. фунтов на кв. дюйм (от 551,6 до 965,3 МПа), обеспечивая производство различных конечных продуктов. Как показано на графике зависимости твердости от температуры на Фиг.5, изменение твердости на 4 пункта (изменение предела прочности на растяжение приблизительно на 11 тыс. фунтов на кв. дюйм (75,84 МПа)) возможно, если диапазон максимальной температуры составляет более 70°С (напр., заштрихованный треугольник на Фиг.5). Предел прочности на растяжение связан с твердостью, описание данного отношения можно найти, например, в книге «Материаловедение и металлургия» Г.Поллака ((Materials Science and Metallurgy), H.Pollack), издание 4, 1988, Прентис Холл, страница 96, таблица 3. Там показано, что 22,8 HRC эквивалентно 118 тыс. фунтов на кв. дюйм (813,6 МПа), а 26,6 HRC эквивалентно 129 тыс. фунтов на кв. дюйм (889,4 МПа). Разница в твердости в 3,8 HRC эквивалентна 11 тыс. фунтов на кв. дюйм (75,84 МПа) предела прочности на разрыв. Подобное соотношение отмечено также и для других видов закаленной и отпущенной стали. Данный разброс температур намного больше, чем возможности управления печей для отпуска, и данный пример показывает, что предел прочности на растяжение можно контролировать в любой точке трубы при изменениях менее чем на 11 тыс. фунтов на кв. дюйм (75,84 МПа). У стандартного продукта, не подвергающегося термообработке, вариация механических свойств по длине рулона горячекатаной полосы может иметь значение 11 тыс. фунтов на кв. дюйм (75,84 МПа), между катушками - до 15 тыс. фунтов на кв. дюйм (103,4 МПа), таким образом, механические свойства стандартного продукта могут изменяться по длине трубы, однако это изменение неконтролируемо. Кроме того, у стандартного продукта данные свойства могут также изменяться при изменении диаметра; в случае же, когда труба подвергается процессу НДТО, эти свойства, а также химические свойства могут оставаться постоянными.

Как уже было показано, композитная труба, произведенная путем динамического управления процессом термообработки, может иметь точно выбранные свойства, изменяющиеся заданным образом в каждой секции трубы. Калибровочные кривые материала, используемого в данном процессе, позволяют точно управлять свойствами в каждом месте труб, фиксируя температуру. Подобные эксперименты на других составах трубы можно использовать для создания калибровочных кривых, которые затем могут использоваться для создания технологических параметров процесса НДТО для производства гибкой трубы с выбранными свойствами по всей длине трубы. К тому же, для выбора режима обработки, дающего выбранные свойства по длине трубы, можно использовать модели отпуска, меняя такие параметры, как время и температура. Например, в книге Холломона (Hollomon) и соавт. «Соотношения времени и температуры при отпуске стали» («Time-temperature Relations in Tempering Steel»), Протоколы американского горного института, 1945, страницы 223-249, описывается классическая модель отпуска. Холломон отмечает, что конечная твердость после отпуска материала, прошедшего хорошую закалку (высокое процентное содержание мартенсита), задается уравнением зависимости температуры от времени, которое изменяется в зависимости от типа стали. Данная модель может использоваться для расчета конечной твердости материала после отпуска для любого сочетания времени и температуры после получения экспериментальных данных. Калибровочные кривые для процесса отпуска можно получить после дополнения модели экспериментальными данными.

Для того чтобы динамически изменять свойства, температуру можно резко увеличивать или уменьшать, используя индукционный нагрев, охлаждение воздухом или изменяя время выдержки (если в цикле отпуска используется температура и время выдержки, а не только температура, как примере, показанном на Фиг.5). Данный процесс может быть использован для создания уникальной гибкой трубы с переменными свойствами для оптимизации использования трубы, как показано в примерах, приведенных ниже. Микроструктура материала, прошедшего термообработку, может быть более качественной и однородной, чем микроструктура материала, прошедшего горячую прокатку, улучшенная микроструктура означает улучшение антикоррозийных свойств и усталостных характеристик. Термообработка также сбрасывает внутреннее напряжение материала, созданное при формовке (напр., горячей прокатке и формовке труб).

Пример 2:

В отдельных вариантах может понадобиться использовать гибкую трубу для технологических операций в скважинах на глубине до 22500 футов (6858 м). Минимальная толщина стенки трубы может быть 0,134 дюйма (0,3404 см), НД трубы - 2,00 дюйма (5,08 см). Материал может также обладать хорошими технологическими характеристиками для работы в среде, содержащей H2S, и высокой усталостной стойкостью.

Если труба сконструирована для осевой нагрузки без изменений скоса и имеет коэффициент безопасности 70%, материал может иметь допустимый минимальный предел текучести (ДМПТ), равный по меньшей мере 110 тыс. фунтов на кв. дюйм (758,4 МПа):

0,70 × ДМПТ = П (площадь) × Д (длина) × Плотность / П = Д × Плотность

ДМПТ≈Д × Плотность / 0,70=22500 футов × (0,283 фунта/дюйм3) × (12 дюйм/фут)/0,70

ДМПТ ≈ 110,000 фунтов на кв. дюйм (≈ 758,4 МПа)

Значение плотности было определено как плотность железа, равно приблизительно равная 0,283 фунта/дюйм3 (7,833 г/см3). Это говорит о том, что, если труба сконструирована с пределом текучести 110 тыс. фунтов на кв. дюйм (758,4 МПа), поперечное сечение у устья скважины будет выдерживать вес гибкой трубы. Если та же самая труба произведена из материала с допустимым минимальным пределом текучести (ДМПТ) в 90 или 80 тыс. фунтов на кв. дюйм (620,5 или 551,6 МПа), может понадобиться сузить верхнюю часть гибкой трубы для увеличения площади сопротивления «П» (например, толщина стенки гибкой трубы увеличивается на секции, ближайшей к поверхности скважины по сравнению с секцией трубы, ближайшей к забою скважины). На Фиг.6 показан полный спектр (см. жирные линии на Фиг.6) необходимых механических свойств от забоя скважины (22 500 футов (6858 м)) до поверхности скважины (0 футов (0 м)) для гибкой трубы с пределом текучести 110, 90 и 80 тыс. фунтов на кв. дюйм (758,4; 620,5 и 551,6 МПа). Как показано на Фиг.6, обеспечивая изменения толщины стенки (например, сужения) (которые обычно ограничены стандартным набором толщин, которые могут быть получены при помощи сталепрокатного стана), можно изготовить комбинированную гибкую трубу с пределом текучести 110, 90 или 80 тыс. фунтов на кв. дюйм (758,4; 620,5 и 551,6 МПа) (при этом гибкую трубу изготавливают только из одного вида материала).

Если композитная гибкая труба наделена свойствами, изменяющимися таким образом, как показано на Фиг.6 пунктирной линией, можно осуществлять обслуживание скважины, поскольку свойства изменяются в сторону улучшения общей производительности гибкой трубы, как отмечено в таблице II, приведенной ниже. Оценка относительной усталостной стойкости и давления нагнетания (рассчитано относительно композитной гибкой трубы) в таблице II дана на основе моделей, используемых для предварительной оценки потенциального срока службы, а также на актуальных стандартах. Например, как показано на Фиг.6, труба может иметь предел текучести по меньшей мере 110 тыс. фунтов на кв. дюйм (758,4 МПа) на глубине около 4000 футов (1219 м), предел текучести по меньшей мере 90 тыс. фунтов на кв. дюйм (620,5 МПа) на глубине около 6500 футов (1981 м) и предел текучести по меньшей мере 80 тыс. фунтов на кв. дюйм (551,6 МПа) на глубине более чем около 6,500 футов (1981 м).

Удаление внутренних заусенцев относится к ликвидации материала, вытесненного из сварного шва в процессе контактной сварки. Данный материал может быть удален только в том случае, если изменения конусности сокращены до нуля (например, изменения конусности могут ограничивать или препятствовать удалению заусенцев). Наличие заусенцев может негативно сказываться на усталостной стойкости, а также на возможности обследования трубы.

Лучшей гибкой трубой является композитная гибкая труба, потому что при отсутствии изменений конусности и минимизации веса она имеет более низкие механические показатели в нижней части гибкой трубы, что приводит к улучшению усталостной стойкости, а также сопротивляемости охрупчиванию в сероводородной среде вследствие СКРН. Кроме того, сырье для композитной гибкой трубы может обойтись дешевле. Гибкая труба, имеющая предел текучести 80 тыс. фунтов на кв. дюйм (551,6 МПа) по всей длине, будет обладать такой же сопротивляемостью СКРН, но весит на 7,5% больше, при этом труба, имеющая предел текучести 110 тыс. фунтов на кв. дюйм (758,4 МПа) по всей длине, имеет такой же вес и не имеет изменений конусности, однако имеет более низкие показатели сопротивляемости усталости и СКРН.

К тому же, можно минимизировать число сварных швов между секциями трубы. Как показано в таблице II, число секций трубы для гибкой трубы с пределом текучести 90 тыс. фунтов на кв. дюйм (620,5 МПа) и гибкой трубы с пределом текучести 80 тыс. фунтов на кв. дюйм (551,6 МПа) было больше из-за изменений толщины стенки (например, сужения). Дополнительные сужения могут снижать усталостную прочность трубы. В некоторых вариантах средняя длина секций трубы составляет более 2500 футов (762 м) по всей длине трубы. В других вариантах средняя длина секций трубы больше, чем при наличии в трубе изменений конусности.

Минимизация числа сужений в композитной гибкой трубе приводит к увеличению производительности и объема гибкой трубы, а также к повышению надежности обследования с использованием, например, проходного шаблона. При отсутствии изменений конусности также возможно удаление внутренних заусенцев.

Для зауженной гибкой трубы увеличение толщины стенки приводит к уменьшению внутреннего диаметра и, как следствие, к увеличению давления нагнетания при равном объемном расходе жидкости. Повышение давления нагнетания одновременно увеличивает энергию, необходимую для нагнетания, и снижает усталостную стойкость за счет роста внутренних напряжений. Таким образом, композитный продукт, описанный в данном документе, может обладать оптимизированными свойствами и улучшенными свойствами по сравнению с зауженной гибкой трубой.

Давление нагнетания может меняться в зависимости от длины трубы и внутреннего диаметра, давление нагнетания можно рассчитать, используя известные соотношения гидромеханики. Таким образом, увеличивая внутренний диаметр трубы, можно снизить давление нагнетания при неизменной скорости потока. Кроме того, на усталостной стойкости может негативно сказываться множество факторов, включая предел текучести трубы, внутреннее давление и др. Трубы, указанные в приведенных примерах, могут иметь улучшенную усталостную стойкость, достигнутую путем сочетания выбранного предела текучести, сокращенного внутреннего давления (например, давления нагнетания) и сокращения числа сварных швов между полосами. Сопротивляемость металла к СКРН можно оценить в соответствии со стандартами NACE ТМ0177 и NACE MR0175. Одной из жестких корреляций в марганцево-углеродистых видах стали является взаимосвязь между твердостью и сопротивляемостью СКРН. Как уже было отмечено, в целом, сталь, обладающая большей твердостью, имеет относительно низкую сопротивляемость СКРН. Также, в целом, сталь с более высокой прочностью обладает большей твердостью и соответственно меньшей сопротивляемостью СКРН. Композитная гибкая труба может соединяться с трубой, имеющей более низкую прочность, в нижней части гибкой трубы, где воздействие СКРН более интенсивно. Кроме того, композитная гибкая труба может соединяться с трубой, имеющей более высокую прочность, в верхней части гибкой трубы, где воздействие СКРН менее интенсивно.

Свойства материала после термообработки подвержены воздействию изменений температуры и времени, поэтому требуют проверки. Процесс проверки опирается на металлургические модели, позволяющие произвести точную предварительную оценку свойств трубы в каждой секции гибкой трубы. В отдельных вариантах обычных гибких труб свойства по длине трубы зависят от графика горячей прокатки поставщика стали, последовательности стыковки рулонов (поскольку не все рулоны одинаковы), а также от процесса холодного формования на трубопрокатном стане. Композитная гибкая труба, прошедшая термообработку, намного надежней стандартной гибкой трубы. Например, свойства композитной гибкой трубы, прошедшей термообработку, могут иметь большую степень согласованности, поскольку свойства зависят в первую очередь от процесса термообработки. На свойства обычных гибких труб оказывает влияние множество факторов, что приводит к большим расхождениям свойств между секциями гибкой трубы, а также между различными гибкими трубами.

Данный пример описывает только один возможный метод термообработки гибкой трубы для обеспечения максимальной эффективности гибкой трубы. Требования потребителей могут меняться, соответственно, могут быть разработаны другие методы производства специализированных гибких труб, отвечающих требованиям потребителей. Принцип создания профиля термообработки для изготовления гибкой трубы со специализированными свойствами должен быть ясен из примеров, приведенных выше, а также из дальнейших описаний, имеющихся в данном документе.

Пример 3:

В другом примере гибкую трубу изготавливают путем горячей прокатки гибкой трубы другого исходного наружного диаметра НД (например, используя стандартный редукционный стан горячей вытяжки, на который подается гибкая труба, имеющая значения НД и толщины стенки, отличные от параметров гибкой трубы, получаемых на выходе). Свойства исходной гибкой трубы определяются процессом прокатки с термомеханическим управлением ППТУ на стане горячей прокатки и последующей холодной обработкой на трубопрокатном стане. Во время горячей прокатки гибкой трубы свойства ухудшаются, поскольку горячая прокатка трубы не может воспроизвести ППТУ. Процесс непрерывной термообработки может использоваться для получения новых свойств гибкой трубы и, в частности, для изменения свойств с целью увеличения общей эффективности гибкой трубы. Данные изменения свойств не могут быть получены при горячей прокатке, поскольку на изменения свойств влияет степень деформации при прокатке.

Пример 4:

В процессе горячей прокатки конечные свойства материала зависят от графика сжатия на горячепрокатном стане, а также охлаждения на выходном рольганге и окончательного процесса охлаждения. Поскольку вода на выходном рольганге может по-разному охлаждать горячекатаный рулон вдоль его ширины, более быстрое охлаждение рулона по краям и изменения по длине вследствие «практики обработки горячего ведущего конца», способствующей охлаждению, а также неравномерного охлаждения внутренней части рулона по отношению к краям отражаются на свойствах трубы. В случае с гибкими трубами, прошедшими термообработку, на изменение свойств влияет, в основном, химический состав и, следовательно, проявляется на уровне нагрева (например, масса плавки является размером ковша в процессе производства стали и, следовательно, представляет собой максимальный объем одного химического состава, производимого за один цикл процесса производства стали). Изменение свойств композитной гибкой трубы, прошедшей термообработку, можно контролировать, используя улучшенное управление термообработкой (нагревание, выдержку, охлаждение и т.д. (например, скорость и время)) по всей длине гибкой трубы.

Хотя в описании показаны, описаны и выделены основные новые характеристики представленных концепций, следует понимать, что специалисты в данной области техники могут делать различные опущения, замещения и изменения формы деталей показанных устройств, а также способов их использования без отклонений от концепции изобретения. Следовательно, объем изобретения не должен ограничиваться вышеприведенным описанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2798180C2 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2664347C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ КОЛТЮБИНГА | 2017 |

|

RU2712159C1 |

| БУРИЛЬНЫЙ КОМПОНЕНТ | 2014 |

|

RU2699482C2 |

| СПОСОБ ПРОИЗВОДСТВА ГИБКИХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2018 |

|

RU2741726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОЙ НАСОСНОЙ ШТАНГИ | 2003 |

|

RU2321483C2 |

| ТИТАНОВЫЙ СПЛАВ, ИЗГОТОВЛЕННЫЕ ИЗ НЕГО ДЕТАЛИ И СПОСОБ ПРИМЕНЕНИЯ | 2015 |

|

RU2669959C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ СТАЛИ И ЕЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2721528C2 |

| СТАЛЬ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ НА РАЗРЫВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1998 |

|

RU2205245C2 |

| ВЫСОКОПРОЧНАЯ ТРУБА ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2368836C1 |

Описаны гибкие трубы в бухтах с улучшенными и переменными свойствами по длине трубы, производимые при помощи процесса непрерывной динамической термообработки (НДТО). Гибкие трубы разматывают с барабана, подвергают процессу НДТО и снова наматывают на барабан. С помощью процесса НДТО можно осуществлять производство «композитных» труб таким образом, чтобы селективно изменять свойства трубы по ее длине. Например, свойства трубы можно селективно задавать по длине специально для технологического процесса, в котором будет применяться труба. Технический результат - изменение механических свойств участков гибкой трубы по всей длине. 3 н. и 20 з.п. ф-лы, 6 ил., 2 табл., 4 пр.

1. Способ обработки трубы, включающий в себя:

обеспечение барабана с намотанной на него трубой,

разматывание трубы с барабана,

термообработку размотанной трубы для обеспечения переменных свойств по длине размотанной трубы и

наматывание трубы после термообработки.

2. Способ по п.1, в котором переменные свойства включают в себя механические свойства.

3. Способ по п.1, в котором для обеспечения изменения свойств по длине трубы в процессе термообработки размотанной трубы изменяют по меньшей мере одну из характеристик, выбранных из температуры, времени выдержки, скорости нагревания и скорости охлаждения.

4. Способ по п.1, в котором труба имеет постоянную толщину стенки по всей длине трубы.

5. Гибкая труба, содержащая:

первый значительный участок трубы, обладающий первым набором свойств, и

второй значительный участок трубы, обладающий вторым набором свойств,

причем по меньшей мере одно свойство из первого набора свойств отличается от по меньшей мере одного свойства из второго набора свойств.

6. Гибкая труба по п.5, в которой по меньшей мере одно свойство из первого и второго наборов свойств представляет собой предел текучести, предел прочности на растяжение, усталостную стойкость, диаметр зерна, коррозийную стойкость или твердость.

7. Гибкая труба по п.5, которая имеет постоянную толщину стенки по всей длине трубы.

8. Гибкая труба по п.5, которая имеет неизменный состав по всей длине трубы.

9. Гибкая труба по п.5, в которой первый значительный участок трубы характеризуется первым значением предела текучести, а второй значительный участок трубы характеризуется вторым значением предела текучести, отличающимся от первого значения предела текучести.

10. Гибкая труба по п.5, дополнительно содержащая несколько секций трубы, соединенных друг с другом сварными швами, причем по меньшей мере один участок одной из таких секций трубы содержит первый значительный участок, а по меньшей мере еще один участок этой же секции трубы содержит второй значительный участок.

11. Гибкая труба, предназначенная для использования в скважине, содержащая:

трубу непрерывной длины из стального материала, имеющего неизменный состав по всей длине трубы, причем труба имеет по меньшей мере первый участок, предназначенный для размещения в устье скважины, и по меньшей мере второй участок, предназначенный для размещения ближе к забою скважины относительно первого участка; и

при этом первый участок трубы характеризуется первым значением предела текучести, а второй участок трубы характеризуется вторым значением предела текучести, отличающимся от первого значения предела текучести.

12. Гибкая труба по п.11, которая дополнительно содержит третий участок трубы, характеризующийся третьим значением предела текучести, находящимся между первым и вторым значениями предела текучести, при этом третий участок расположен между первым и вторым участками.

13. Гибкая труба по п.11, которая содержит несколько секций трубы, соединенных друг с другом сварными швами, каждая из которых имеет длину не менее приблизительно 1500 футов.

14. Гибкая труба по п.11, в которой первый участок характеризуется первым значением внутреннего диаметра, второй участок характеризуется вторым значением внутреннего диаметра, равным первому значению внутреннего диаметра.

15. Гибкая труба по п.11, в которой первый участок характеризуется первым значением толщины стенки, второй участок характеризуется вторым значением толщины стенки, равным первому значению толщины стенки.

16. Гибкая труба по п.11, которая имеет длину от приблизительно 10000 футов до приблизительно 40000 футов.

17. Гибкая труба по п.11, в которой первый участок характеризуется значением предела текучести более приблизительно 100 тыс. фунтов на квадратный дюйм, а второй участок имеет значение предела текучести менее приблизительно 90 тыс. фунтов на квадратный дюйм.

18. Гибкая труба по п.11, которая имеет в значительной степени постоянную толщину стенки по всей длине трубы.

19. Гибкая труба по п.11, которая имеет наружный диаметр от приблизительно 1 до приблизительно 5 дюймов.

20. Гибкая труба по п.11, которая имеет толщину стенки от приблизительно 0,080 до приблизительно 0,300 дюймов.

21. Гибкая труба по п.11, которая имеет в значительной степени постоянный внутренний диаметр по всей длине трубы.

22. Гибкая труба по п.11, которая не имеет сужений.

23. Гибкая труба по п.11, которая имеет по меньшей мере одно сужение.

| Способ термической обработки сварных труб | 1977 |

|

SU742474A1 |

| Способ локального индукционного нагрева изделий | 1980 |

|

SU998537A1 |

| ВЫСОКОПРОЧНАЯ ТРУБА ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2008 |

|

RU2368836C1 |

Авторы

Даты

2016-04-20—Публикация

2012-01-25—Подача