Настоящее изобретение относится к резиновой, пластмассовой и другим отраслям промышленности, перерабатывающим и применяющим каучуки и пластмассы. Может быть использовано для изготовления уплотнителей дверных, оконных и других конструкций, предохраняющих от проникновения сквозь эту конструкцию горячего дыма, препятствуя, таким образом, распространению огня при пожаре. При повышенных температурах, более 170°C, компаунд необратимо вспучивается до 30 раз, образую пену из углеродных волокон, выдерживающих длительное воздействие температур до 900°C.

В настоящее время терморасширяющиеся уплотнители представляют собой жесткие профили, имеющие высокую твердость, плохо удлиняющиеся и не восстанавливающие свою форму после деформаций.

Так как данный тип уплотнители наклеивается на дверную или оконную коробку, то для качественной приклейки уплотнитель должен иметь ровную поверхность приклеивания и быть достаточно гибким и эластичным для того, чтобы не отслаиваться в местах сложной конфигурации поверхности, например на наружных углах.

Перспективным является изготовление уплотнителей от горячего дыма (термовспучивающегося) и от холодного дыма в одном, то есть две функции в одном уплотнителе. Такой уплотнитель получают методом соэкструзии, как показано в патенте ЕР 1132563 A3. Уплотнитель от холодного дыма должен быть мягкий и эластичный, для того чтобы обеспечивать качественную герметизацию. Однако внутренние соэкструзионные слои жесткого термовспучивающегося компаунда оказывают негативное влияние на эластичность уплотнителя в целом. Таким образом, повышение эластичности термовспучивающегося компонента - актуальная задача техники.

Среди аналогов также представлены мягкие терморасширяющиеся уплотнители, они не обладают упругостью и при растяжении разрываются, не восстанавливаясь в прежнюю форму. Их можно отнести к герметикам, имеющим высокую формостабильность. Такие уплотнители подвержены легкому повреждению и отслаиванию от дверной или оконной коробки при случайном воздействии на него. А низкие показатели прочности до разрыва, менее 0,5 МПа, затрудняют его монтаж без повреждений.

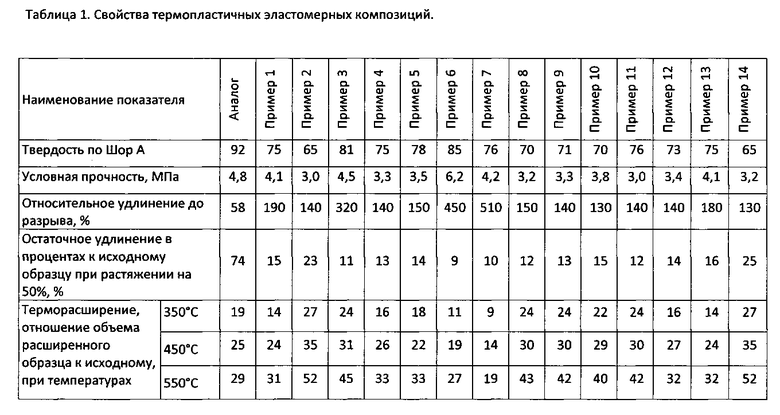

Достичь хорошей эластичности можно снижая количество наполнителей: графита и антипирена, в полимерной смеси. При таком методе существенно ухудшаются огнезащитные свойства изделия. В настоящем изобретении достигнута хорошая эластичность компаунда при термостойкости и степени терморасширения, не уступающих аналогам, см. табл. 1.

Наиболее близким по свойствам, но отличающимся по составу и эластическим характеристикам является терморасширяющееся уплотнение по патенту WO 2006126181 А2. Из данного компаунда получают гибкий уплотнитель. В качестве полимерной фазы в компаунде применяется сополимер этилена с винилацетатом, полиэтилен или их смеси. Компаунд не обладает эластическими свойствами, поскольку не содержит в своем составе эластичной полимерной фазы. Имеет высокую твердость и уже при небольших деформациях (растяжении) разрывается, см. табл. 1, компаунд «Аналог».

Другим наиболее близким по свойствам, но отличающимся по составу полимерной фазы является компаунд, описанный в изобретении ЕР 0879870 А1. В качестве полимерной фазы он предусматривает применением термоэластопластов, таких как сополимер этилена с метакриловой кислотой, блок-сополимеров стирол-бутадиен-стирола, полиэфирных блок-сополимеров, сополимеров полиэфиров с полиамидами и др., однако в своем составе он содержит неорганические волокна, армирующие материал и препятствующие растяжению уплотнителя.

Задачей настоящего изобретения является создание терморасширяющегося компаунда с высокими эластическими свойствами, отличающегося от аналогов низкой твердостью, высокими деформационными характеристиками и низкими остаточными деформациями, компаунда, представляющего из себя гомогенную смесь эластомерной фазы, окисленного терморасширяющегося графита, безгалогенового антипирена и пигмента.

Техническим результатом изобретения является повышенная эластичность компаунда, низкая твердость, высокие деформационные характеристики и низкие остаточные деформации при сохранении свойств термостойкости и степени терморасширения, не уступающих известным решениям.

Указанная задача и технический результат достигаются за счет того, что предлагается терморасширяющийся компаунд, содержащий смеси сополимера этилена с термоэластопластом - блок-сополимером стирола с диеновыми сополимерами, окисленного графита, антипиренов, пигментов в составе:

- от 15 до 50 мас. % блок-сополимерных термоэластопластов, в частности блок-сополимера стирола с диеновыми сополимерами, который имеет трехблочную структуру, а именно два жестких кристаллических блока полистирола, сопряженных между собой гибкими блоками сополимеров диеновых мономеров;

- от 1 до 20 мас. % сополимеров этилена с винилацетатом с содержанием винилацетатных звеньев не менее 15%; поливинилацетата; поливинилового спирта; полиакриловой кислоты или их смесей;

- от 1 до 30 мас. % антипиренов;

- от 15 до 50 мас. % окисленного терморасширяющегося графита;

- от 0,01 до 5 мас. % пигментов, придающих изделию цвет, термостабилизаторов аминного или фенольного типа.

В качестве антипиренов могут быть использованы любые из таких, как: триизопропилборат, меламин фосфат, меламин цианурат, гидроксид алюминия, гидроксид магния или их комбинации.

В качестве блок-сополимеров может быть использован любой из перечисленных: стирол-этилен/бутилен-стирольный блок-сополимер; стирол-этилен/пропилен-стирольный блок-сополимер; стирол-(этилен-этилен/пропилен)-стирольный блок-сополимер; стирол-изопрен-стирольный блок-сополимер; стирол-бутадиен-стирольный блок-сополимер либо их комбинации.

Способ изготовления терморасширяющегося компаунда характеризуется тем, что в качестве стабилизатора выбирают, например, фенольный антиоксиданттипа Irganox 1010 или Songnox 1010.

Способ изготовления терморасширяющегося компаунда характеризуется тем, что для смешения применяют двухшнековый экструдер с параллельными шнеками с совращением шнеков, причем отношение длины шнеков к диаметру не менее 40, а скорость вращения шнеков экструдера 400-500 об/мин, температуру по зонам экструдера выдерживают в пределах от 140 до 200°C; блок-сополимеры и сополимер этилена с винилацетатом подают в экструдер, окисленный терморасширяющийся графит, антипирены, стабилизаторы и красители подают боковым питателем в экструдер на расстоянии L/D не менее 20 от зоны загрузки полимеров; из полученной в виде гранул смеси экструзией на одношнековом экструдере с формующей головкой получают терморасширяющиеся уплотнители.

Применение блок-сополимеров стирола придает компаундам высокие эластические характеристики, обратимые деформации, сравнительно низкую твердость. Наличие кристаллических стирольных блоков с температурой плавления менее 110°C позволяет перерабатывать их при низких температурах без риска преждевременного терморасширения графита. Применение сополимеров винилацетата с высоким содержанием ацетатных групп (более 15 мас. %), фактически представляющих из себя в горячем расплаве клей, улучшает адгезию частиц графита к полимерной матрице. Низкая молекулярная масса таких сополимеров способствует тому, что при экструзии улучшается поверхность изделия. Благодаря наличию в смеси высокомолекулярных блок-сополимеров отсутствует прилипание сополимеров этилена к оборудованию, снижается липкость расплава.

Осуществление изобретения

Для приготовления терморасширяющегося компаунда с высокими эластическими свойствами используют следующие ингредиенты:

- от 15 до 50 мас. % блок-сополимерных термоэластопластов, в частности блок-сополимеров стирола с диеновыми сополимерами, который имеет трехблочную структуру, а именно два жестких кристаллических блока полистирола, сопряженных между собой гибкими блоками сополимеров диеновых мономеров. В качестве описанных блок-сополимеров могут быть взяты стирол-этилен/бутилен-стирольный блок-сополимер; стирол-этилен/пропилен-стирольный блок-сополимер; стирол-(этилен-этилен/пропилен)-стирольный блок-сополимер; стирол-изопрен-стирольный блок-сополимер; стирол-бутадиен-стирольный блок-сополимер либо их комбинации;

- от 1 до 20 мас. % сополимеров этилена с винилацетатом, с содержанием винилацетатных звеньев не менее 15%. Применение сополимеров этилена с высоким содержанием полярных сополимерных звеньев снижает твердость термопласта и увеличивает его адгезию к частицам графита и антипирена. При температурах выше 400°C от винилацетатных звеньев отщепляется уксусная кислота, при этом сополимеры образуют углеродные соединения, устойчивые к действию высоких температур;

- от 1 до 30 мас. % антипиренов, таких как триизопропилборат, меламин фосфат, меламин цианурат, гидроксид алюминия, гидроксид магния и др. или их комбинации;

- от 15 до 50 мас. % окисленного терморасширяющего графита;

- от 0,01 до 5 мас. % пигментов, придающих изделию цвет, термостабилизаторов аминного или фенольного типа.

В качестве стабилизатора выбирают, например, фенольный антиоксидант типа Irganox 1010 или его аналоги.

Для смешения применяется двухшнековый экструдер с параллельными шнеками с совращением шнеков. Отношение длины шнеков к диаметру (L/D) не менее 40. Скорость вращения шнеков экструдера составляла 400-500 об/мин, температура по зонам экструдера от 140 до 200°C. Блок-сополимеры и сополимер этилена с винилацетатом подавались в начало экструдера. Окисленный терморасширяющийся графит, антипирены, стабилизаторы и красители подавались боковым питателем в экструдер на расстоянии L/D не менее 20 от зоны загрузки полимеров. На выходе из экструдера смешанный компаунд гранулировался. Полученную в виде гранул смесь экструдируют на одношнековом экструдере с плоскощелевой головкой в виде ленты, из которой вырубались образцы для испытаний на деформационно-прочностные характеристики и твердость.

Пример 1 состава компаунда:

- 30 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 20 мас. % сополимера этилена с винилацетатом;

- 30 мас. % окисленного терморасширяющегося графита;

- 19,8 мас. % антипирена цианурата меламина;

- 0,2 мас. % термостабилизатора.

Пример 2 состава компаунда:

-15 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 20 мас. % сополимера этилена с винилацетатом;

- 50 мас. % окисленного терморасширяющегося графита;

- 14,8 мас. % антипирена гидроксида алюминия;

- 0,2 мас. % термостабилизатора.

Пример 3 состава компаунда:

- 40 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 15 мас. % сополимера этилена с винилацетатом;

- 40 мас. % окисленного терморасширяющегося графита;

- 1 мас. % антипирена цианурата меламина;

- 4 мас. % термостабилизатора.

Пример 4 состава компаунда:

- 35 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 15 мас. % сополимера этилена с винилацетатом;

- 34 мас. % окисленного терморасширяющегося графита;

- 15 мас. % антипирена гидроксида алюминия;

- 1 мас. % термостабилизатора.

Пример 5 состава компаунда:

- 24 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 16 мас. % сополимера этилена с винилацетатом;

- 35 мас. % окисленного терморасширяющегося графита;

- 24,8 мас. % антипирена цианурата меламина;

- 0,2 мас. % термостабилизатора.

Пример 6 состава компаунда:

- 50 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 1 мас. % сополимера этилена с винилацетатом;

- 25 мас. % окисленного терморасширяющегося графита;

- 22 мас. % антипирена цианурата меламина;

- 2 мас. % термостабилизатора.

Пример 7 состава компаунда:

- 49 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 1 мас. % сополимера этилена с винилацетатом;

- 15 мас. % окисленного терморасширяющегося графита;

- 30 мас. % антипирена цианурата меламина;

- 5 мас. % термостабилизатора.

Пример 8 состава компаунда:

- 25 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 5 мас. % сополимера этилена с винилацетатом;

- 40 мас. % окисленного терморасширяющегося графита;

- 29,8 мас. % антипирена цианурата меламина;

- 0,2 мас. % термостабилизатора фенольного типа

Пример 9 состава компаунда:

- 25 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 5 мас. % поливинилацетата;

- 40 мас. % окисленного терморасширяющегося графита;

- 29,8 мас. % антипирена цианурата меламина.

- 0,2 мас. % термостабилизатора.

Пример 10 состава компаунда:

- 25 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 7 мас. % поливинилового спирта;

- 38 мас. % окисленного терморасширяющегося графита;

- 29,8 мас. % антипирена цианурата меламина.

- 0,2 мас. % термостабилизатора.

Пример 11 состава компаунда:

- 28 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 2 мас. % полиакриловой кислоты;

- 40 мас. % окисленного терморасширяющегося графита;

- 29,8 мас. % антипирена цианурата меламина.

- 0,2 мас. % термостабилизатора.

Пример 12 состава компаунда:

- 35 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 5 мас. % поливинилового спирта;

- 5 мас. % полиакриловой кислоты;

- 39 мас. % окисленного терморасширяющегося графита;

- 15 мас. % антипирена гидроксида алюминия;

- 1 мас. % термостабилизатора.

Пример 13 состава компаунда:

- 30 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 10 мас. % сополимера этилена с винилацетатом

- 10 мас. % полиакриловой кислоты;

- 30 мас. % окисленного терморасширяющегося графита;

- 19,8 мас. % антипирена цианурата меламина;

- 0,2 мас. % термостабилизатора.

Пример 14 состава компаунда:

- 15 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 10 мас. % сополимера этилена с винилацетатом;

- 10 мас. % поливинилового спирта;

- 50 мас. % окисленного терморасширяющегося графита;

- 14,8 мас. % антипирена гидроксида алюминия;

- 0,2 мас. % термостабилизатора.

Пример 15 состава компаунда:

- 20 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 5 мас. % сополимера этилена с винилацетатом;

- 20 мас. % поливинилового спирта;

- 40 мас. % окисленного терморасширяющегося графита;

- 14,09 мас. % антипирена гидроксида алюминия;

- 0,01 мас. % пигменты, придающие изделию цвет.

Пример 16 состава компаунда:

- 40 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 20 мас. % сополимера этилена с винилацетатом;

- 20 мас. % окисленного терморасширяющегося графита;

- 19 мас. % антипирена цианурата меламина;

- 1 мас. % пигменты, придающие изделию цвет.

Пример 17 состава компаунда:

- 18 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 19 мас. % сополимера этилена с винилацетатом;

- 50 мас. % окисленного терморасширяющегося графита;

- 11 мас. % антипирена гидроксида алюминия;

- 2 мас. % пигменты, придающие изделию цвет.

Пример 18 состава компаунда:

- 45 мас. % стирол-этилен/бутилен-стирольного блок-сополимера;

- 10 мас. % сополимера этилена с винилацетатом;

- 35 мас. % окисленного терморасширяющегося графита;

- 6 мас. % антипирена цианурата меламина;

- 4 мас. % пигменты, придающие изделию цвет.

В состав компаунда входит окисленный графит, который расширяется при нагревании, образуя волокнистую углеродную структуру. При содержании окисленного графита (менее 15 мас. %) коэффициент объемного расширения компаунда, как правило, менее 10 раз по объему. При высоком содержании графита ухудшаются деформационно-прочностные показатели и перерабатываемость компаунда, поскольку окисленный графит имеет достаточно большой размер частиц от 50 до 500 мкм.

В состав компаунда входит от 15 до 50 мас. % блок-сополимера стирола, обеспечивающего эластичность и прочность материала. При содержании блок-сополимера стирола менее 15% прочность компаунда неудовлетворительная и изделия из него обладают низкой эластичностью. При высоком содержании блок-сополимера стирола (более 50 мас. %) повышается горючесть материала и уменьшается терморасширение вследствие низкого содержания графита и антипирена.

Для улучшения адгезии стирольного блок-сополимера с окисленным графитом и, таким образом, увеличения прочностных характеристик компаунда в состав входит сополимер этилена с винилацетатом с содержанием винилацетатных звеньев не менее 15%, полиакриловая кислота, поливиниловый спирт, поливинилацетат или их смеси. Полярные звенья этих полимеров выступают в роли компатибилизатора между фазами графита и блок-сополимера. Однако при увеличении содержания в компаунде полярных полимеров более чем 20 мас. % существенно повышается липкость компаунда к оборудованию, а также ухудшается эластичность.

В состав также входят антипирены, снижающие горючесть полимерной фазы компаунда, в количестве до 30 мас. %, так как при большем содержании антипиренов, понижается эластичность материала.

В таблице 1 ниже приведены результаты испытаний. Из таблицы 1 видно, что разработанные компаунды, более мягкие, чем аналоги, имеют удлинение, в 4-7 раз превосходящее аналог. При этом компаунды высокоэластичны, то есть их хорошая растяжимость является обратимой. О высокой эластичности говорит тот факт, что после растяжения образов в 1,5 раза (на 50%) они практически возвращаются в исходное состояние в отличие от аналогов по патенту WO 2006126181 А2, не содержащих в составе эластопласт, и аналога по патенту ЕР 0879870 А1, содержащего в составе армирующие волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БЛОК-СОПОЛИМЕРА СТИРОЛА И КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2556638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ АДГЕЗИВНОЙ КОМПОЗИЦИИ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ И ПОЛИЭТИЛЕНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ДЕКОРАТИВНЫХ ПОКРЫТИЙ, ПОЛУЧЕННАЯ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2810787C1 |

| Композиция для изготовления оболочек кабелей | 2023 |

|

RU2820612C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2642567C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ДРЕВЕСНО-ПОЛИМЕРНЫХ КОМПОЗИТОВ НА ОСНОВЕ ВТОРИЧНЫХ ПОЛИОЛЕФИНОВ | 2016 |

|

RU2703539C2 |

| Концентрат антипиренов | 1989 |

|

SU1775407A1 |

| Способ получения огнестойкого жесткого пенополиуретана | 2022 |

|

RU2805414C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2343170C2 |

| ОГНЕСТОЙКИЕ РАСШИРЯЮЩИЕСЯ ПОЛИМЕРИЗАТЫ | 2010 |

|

RU2581865C2 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ БУТИЛКАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457952C1 |

Изобретение относится к компаундам, пригодным для изготовления уплотнителей дверных, оконных и других конструкций, предохраняющих от проникновения сквозь конструкцию горячего дыма, препятствуя распространению огня при пожаре. При температурах более 170°C компаунд необратимо вспучивается до 30 раз, образую пену, выдерживающую длительное воздействие температур до 900°C. Терморасширяющийся компаунд содержит смеси сополимера этилена с термоэластопластом - блок-сополимером стирола с диеновыми сополимерами, окисленного графита, антипиренов в составе, мас.%: блок-сополимерных термоэластопластов, в частности блок-сополимеров стирола с диеновыми сополимерами, который имеет трехблочную структуру, а именно два жестких кристаллических блока полистирола, сопряженных между собой гибкими блоками сополимеров диеновых мономеров 1-60, сополимеров этилена с винилацетатом, поливинилацетата, поливинилового спирта, полиакриловой кислоты или их смесей 1-60, антипиренов 1-40, окисленного терморасширяющегося графита 1-50, термостабилизаторов аминного или фенольного типа 0,01-5, пигментов, придающих изделию цвет, 0,01-5. Описан также способ получения терморасширяющегося компаунда путем смешения в двухшнековом экструдере с совращением шнеков. Техническим результатом изобретения является повышенная эластичность компаунда, низкая твердость, высокие деформационные характеристики и низкие остаточные деформации после растяжения при сохранении свойств термостойкости и степени терморасширения. 2 н. и 3 з.п. ф-лы, 1 табл., 18 пр.

1. Терморасширяющийся компаунд, содержащий смеси сополимера этилена с термоэластопластом - блок-сополимером стирола с диеновыми сополимерами, окисленного графита, антипиренов, пигментов в составе:

- от 15 до 50 мас. % блок-сополимерных термоэластопластов, в частности блок-сополимера стирола с диеновыми сополимерами, который имеет трехблочную структуру, а именно два жестких кристаллических блока полистирола, сопряженных между собой гибкими блоками сополимеров диеновых мономеров;

- от 1 до 20 мас. % сополимеров этилена с винилацетатом, поливинилового спирта, полиакриловой кислоты или их смесей;

- от 1 до 30 мас. % антипиренов;

- от 15 до 50 мас. % окисленного терморасширяющегося графита;

- от 0,01 до 5 мас. % пигментов, придающих изделию цвет, термостабилизаторов аминного или фенольного типа.

2. Терморасширяющийся компаунд по п. 1, отличающийся тем, что в качестве антипиренов использованы любые из таких как: триизопропилборат, меламин фосфат, меламин цианурат, гидроксид алюминия, гидроксид магния или их комбинации.

3. Терморасширяющийся компаунд по п. 1 или 2, отличающийся тем, что в качестве блок-сополимеров использован любой из перечисленных: стирол-этилен/бутилен-стирольный блок-сополимер; стирол-этилен/пропилен-стирольный блок-сополимер; стирол-(этилен-этилен/пропилен)-стирольный блок-сополимер; стирол-изопрен-стирольный блок-сополимер; стирол-бутадиен-стирольный блок-сополимер либо их комбинации.

4. Терморасширяющийся компаунд по п. 1, отличающийся тем, что в качестве стабилизатора выбирают, например, фенольный антиоксидант типа Irganox 1010 или Songnox 1010.

5. Способ изготовления терморасширяющегося компаунда по п. 1, характеризующийся тем, что для смешения применяют двухшнековый экструдер с параллельными шнеками с совращением шнеков, причем отношение длины шнеков к диаметру не менее 40, а скорость вращения шнеков экструдера 400-500 об/мин, температуру по зонам экструдера выдерживают в пределах от 140 до 200°C; блок-сополимеры и сополимер этилена с винилацетатом подают в экструдер, окисленный терморасширяющийся графит, антипирены, стабилизаторы и красители подают боковым питателем в экструдер на расстоянии L/D не менее 20 от зоны загрузки полимеров, полученную смесь гранулируют.

| US 6747074 B1, 08.06.2004 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 20110118371 A1, 19.05.2011 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| EP 0879870 A1, 25.11.1998 | |||

| EP 1132563 A2, 12.09.2001 | |||

| RU 2059684 C1, 10.05.1996 | |||

| Состав для герметизации и гидроизоляции строительных конструкций | 1973 |

|

SU449088A1 |

Авторы

Даты

2016-05-27—Публикация

2014-06-02—Подача