Область техники

Настоящее изобретение относится к способу получения композиции термопластической смолы, характеризующейся превосходными чистотой поверхности и блеском. Говоря более конкретно, настоящее изобретение относится к способу получения превосходной композиции термопластической смолы, которая характеризуется превосходными чистотой поверхности и блеском и может предотвращать осаждение на пресс-форме во время процесса высокоскоростного инжектирования, в результате использования реакционноспособного эмульгатора во время эмульсионной полимеризации для латекса каучука, образованного из полибутадиена, получения латекса смолы при использовании гидрофобного инициатора во время прививочной сополимеризации для латекса каучука, ароматического винильного мономера и винильного цианового мономера, компрессионной дегидратации для уровня влагосодержания до менее чем 10% при использовании дегидратора, относящегося к компрессионному типу, после агломерирования латекса смолы и проведения процесса экструдирования влажного порошка.

Уровень техники

Смола сополимера акрилонитрила-бутадиена-стирола (ниже в настоящем документе обозначаемая как «смола ABS») характеризуется превосходными механическими свойствами и химической стойкостью и демонстрирует великолепные окрашиваемость, пригодность к машинной обработке и тому подобное. В соответствии с этим, смолу сополимера акрилонитрила-бутадиена-стирола широко используют во внутренних и внешних компонентах электротехнической и электронной продукции, транспортных средств, небольших игрушек, мебели, строительных материалов и тому подобного. Способ получения смолы ABS включает эмульсионную полимеризацию бутадиенового мономера для получения латекса полибутадиенового каучука, прививочную сополимеризацию для латекса полибутадиенового каучука с ароматическим винильным мономером и винильным циановым мономером для получения латекса смолы, дегидратацию латекса смолы при использовании дегидратора после агломерирования латекса смолы и высушивание дегидратированного латекса смолы при использовании сушилки, что, тем самым, приводит к получению смолы ABS, относящейся к обычному типу гранул. Полученную смолу ABS, относящуюся к типу гранул, в общем случае перерабатывают до получения желательного типа в результате экструдирования и/или литьевого формования совместно со смолой сополимера стирола-акрилонитрила (ниже в настоящем документе обозначаемой как «смола SAN»), полученной в результате полимеризации в растворе.

Однако в большинстве способов получения смолы ABS применяют эмульсионную полимеризацию, использующую обычный эмульгатор, такой как канифоль, жир и тому подобное. В соответствии с этим, после полимеризации остаются примеси, такие как эмульгатор, электролит и тому подобное, и остатки мономера, и, как таковые, чистота поверхности и блеск являются ограниченными вследствие газообразования во время процесса высокоскоростного инжектирования, и существуют проблемы, такие как осаждение на пресс-форме и тому подобное.

Поэтому для улучшения ситуации с проблемами частично используют способ получения смолы ABS при использовании способа полимеризации в массе. Однако смола ABS, полученная в результате полимеризации в массе, характеризуется пониженным блеском и демонстрирует ограничения в отношении получения ударопрочной термопластической смолы.

С недавнего времени стали прилагать интенсивные усилия, направленные на улучшение качества бытовых электроприборов, таких как «умные» телевизионные приемники, воздушные кондиционеры и тому подобное, и диверсифицирование их конструкций. Настоятельно требуется разработка материалов, соответствующих таким усилиям. В дополнение к этому требуется разработка материалов, характеризующихся превосходной термостойкостью и не обнаруживающих осаждения на пресс-форме во время процесса инжектирования и процесса высокоскоростного инжектирования для массового производства. Кроме того, требуется разработка экологически безопасных материалов с низким уровнем выбросов.

Раскрытие изобретения

Техническая проблема

Поэтому с учетом вышеупомянутых проблем было сделано настоящее изобретение, и одна задача настоящего изобретения заключается в предложении способа получения композиции термопластической смолы, характеризующейся превосходной чистотой поверхности и не обнаруживающей осаждения на пресс-форме посредством полимеризации с реакционноспособным эмульгатором вместо канифоли или жирового эмульгатора, в ходе получения латекса полибутадиенового каучука путем эмульсионной полимеризации и прививочной сополимеризации латекса полибутадиенового каучука, ароматического винильного мономера и винильного цианового мономера в целях предотвращения образования небольшого количества газа и устранения факторов, вызывающих осаждение на пресс-форме, в частности, во время экструдирования и/или литьевого формования, при высокой температуре, основываясь на идее о том, что пониженная чистота поверхности и осаждение на пресс-форме в основном имеют место при использовании канифоли или жирового эмульгатора.

Еще одна задача настоящего изобретения заключается в предложении способа получения композиции термопластической смолы, которая может предотвратить деформацию каучука вследствие воздействия высокого сдвига во время процесса высокоскоростного инжектирования в результате проведения внутренней прививки (ароматический винильный мономер и винильный циановый мономер в результате набухания проникают в латекс полибутадиенового каучука и тем самым прививаются) больших количеств ароматического винильного мономера и винильного цианового мономера в латекс полибутадиенового каучука в большом количестве в результате использования гидрофобного инициатора во время прививочной сополимеризации и характеризуется превосходным блеском после пребывания при инжектировании.

Еще одна задача настоящего изобретения заключается в предложении способа получения композиции термопластической смолы, которая может свести к минимуму уровни содержания примесей, понижающих термостойкость смолы, полученной, в конечном счете, в результате уменьшения уровня влагосодержания влажного порошка до менее чем 10% при использовании дегидратора, относящегося к компрессионному типу, во время дегидратации для увеличения степени дегидратации после агломерирования полученного в результате прививочной сополимеризации латекса и тем самым доведения до максимума выделения примесей из латекса смолы совместно с водой во время дегидратации.

Еще одна другая задача настоящего изобретения заключается в предложении способа получения композиции термопластической смолы, которая может свести к минимуму примеси, влияющие на чистоту поверхности, термостойкость или осаждение на пресс-форме, в результате использования процесса экструдирования влажного порошка во время процесса экструдирования при экструдировании влажного порошка латекса смолы, характеризующегося уровнем влагосодержания, меньшим чем 10%, и его замешивания со смолой сополимера стирола-акрилонитрила, полученной в результате полимеризации в массе или полимеризации в растворе, в целях удаления непрореагировавших мономеров, олигомеров и тому подобного в виде азеотропа с водой при выпаривании воды вследствие приложения вакуума во время экструдирования влажного порошка.

Техническое решение

В соответствии с одним аспектом настоящего изобретения предлагается способ получения композиции термопластической смолы, включающий (1) получение латекса каучука из сопряженных диеновых мономеров при использовании реакционноспособного эмульгатора; (2) прививочную сополимеризацию ароматического винильного мономера и винильного цианового мономера с латексом каучука для получения привитого латекса смолы при использовании гидрофобного инициатора; (3) дегидратацию после агломерирования привитого латекса смолы для получения влажного порошка; и (4) получение экструдированного материала посредством экструдирования влажного порошка для влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера.

В рамках одного варианта осуществления на стадии (2) во время прививочной сополимеризации может быть использован реакционноспособный эмульгатор.

В рамках одного варианта осуществления на стадии (3) дегидратация может быть проведена при использовании способа дегидратации, относящейся к компрессионному типу.

В рамках одного варианта осуществления на стадии (3) уровень влагосодержания для влажного порошка может находиться в диапазоне от 2 до 15 масс.%.

В рамках одного варианта осуществления на стадии (4) экструдирование влажного порошка может быть проведено в условиях воздействия вакуума в диапазоне от 1 до 760 Торр.

В рамках одного варианта осуществления экструдирование влажного порошка может быть проведено в условиях воздействия вакуумного всасывания в диапазоне от 1 до 760 Торр.

В рамках одного варианта осуществления на стадии (4) экструдирование влажного порошка может включать процесс испарения воды.

В рамках одного варианта осуществления при экструдировании влажного порошка на стадии (4) сополимер ароматического мономера - винильного цианового мономера может быть добавлен после добавления влажного порошка.

В рамках одного варианта осуществления экструдирование влажного порошка на стадии (4) может быть непрерывно проведено без процесса высушивания после дегидратации на стадии (3).

В соответствии с еще одним аспектом настоящего изобретения предлагается композиция термопластической смолы, полученная в соответствии со способом получения композиции термопластической смолы.

В дополнение к этому, способ получения композиции термопластической смолы, характеризующейся превосходной чистотой поверхности и превосходным блеском, в соответствии с настоящим изобретением может включать (1) получение латекса каучука из сопряженных диеновых мономеров при использовании реакционноспособного эмульгатора; (2) получение латекса смолы в результате прививочной сополимеризации ароматического винильного мономера и винильного цианового мономера с латексом каучука при использовании реакционноспособного эмульгатора и гидрофобного инициатора; (3) дегидратацию для получения влажного порошка, характеризующегося уровнем влагосодержания в диапазоне от 2 до 15%, в результате механической дегидратации после агломерирования латекса смолы; и (4) экструдирование влажного порошка для влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера для получения гранул.

В дополнение к этому способ получения композиции термопластической смолы, характеризующейся превосходной чистотой поверхности и превосходным блеском, в соответствии с настоящим изобретением может включать (1) получение латекса каучука при использовании от 1,0 до 3,0 массовой части реакционноспособного эмульгатора при расчете на 100 массовых частей сопряженных диеновых мономеров; (2) эмульсионную полимеризацию реакционной смеси, полученной в результате перемешивания от 18 до 40 масс.% ароматического винильного мономера, от 8 до 18 масс.% винильного цианового мономера, от 0,1 до 0,7 масс.% реакционноспособного эмульгатора, от 0,1 до 0,4 масс.% гидрофобного инициатора и остатка полученного латекса каучука, для получения латекса смолы, представляющего собой привитой сополимер; (3) дегидратацию таким образом, чтобы добиться достижения уровня влагосодержания для латекса смолы в диапазоне от 2 до 15% масс. после агломерирования латекса смолы, для получения влажного порошка; и (4) экструдирование влажного порошка таким образом, что уровень содержания каучука в конечной смоле находится в диапазоне от 10 до 30 масс.% при экструдировании влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера.

Реакционноспособным эмульгатором может быть реакционноспособный эмульгатор, выбираемый из группы, состоящей из эмульгатора на основе анионного и нейтрального полимера, содержащего аллильную группу, эмульгатора на основе анионного и нейтрального полимера, содержащего (мет)акрилоильную группу, эмульгатора на основе анионного или нейтрального полимера, содержащего пропенильную группу, и их смесей.

На стадии получения латекса каучука может дополнительно содержаться регулятор уровня содержания геля в количестве в диапазоне от 0,1 до 1,0 массовой части.

Регулятор уровня содержания геля может быть выбран из группы, состоящей из этил-2-меркаптоэтилпропионата, 2-меркаптоэтилпропионата, 2-меркаптоэтанола, меркаптоуксусной кислоты, н-октилмеркаптана, н-додецилмеркаптана, трет-додецилмеркаптана и их смесей.

Сопряженный диеновый мономер может быть выбран из группы, состоящей из 1,3-бутадиена, изопрена, хлоропрена, пиперилена и их смесей.

Латекс каучука может характеризоваться степенью набухания в диапазоне от 5 до 25.

Латекс каучука может характеризоваться средним диаметром частиц в диапазоне от 2500 до 3800 Å.

Латекс каучука может характеризоваться уровнем содержания геля в диапазоне от 70 до 95%.

На стадии получения латекса каучука может дополнительно содержаться регулятор молекулярной массы в количестве в диапазоне от 0,1 до 0,4 масс.%.

Регулятор молекулярной массы, использующийся на стадии получения латекса смолы, может быть выбран из группы, состоящей из этил-2-меркаптоэтилпропионата, 2-меркаптоэтилпропионата, 2-меркаптоэтанола, меркаптоуксусной кислоты, н-октилмеркаптана, н-додецилмеркаптана, трет-додецилмеркаптана и их смесей.

Ароматический винильный мономер, использующийся на стадии получения латекса смолы, может быть выбран из группы, состоящей из стирола, α-метилстирола, п-метилстирола, винилтолуола, трет-бутилстирола, хлорстирола, вариантов их замещения и их смесей.

Винильный циановый мономер, использующийся на стадии получения латекса смолы, может быть выбран из группы, состоящей из акрилонитрила, метакрилонитрила, вариантов их замещения и их смесей.

Гидрофобный инициатор, использующийся на стадии получения латекса смолы, может представлять собой гидропероксид кумола, гидропероксид диизопропилбензола, гидропероксид трет-бутила, пара-метангидропероксид или пероксид бензоила в качестве жирорастворимого пероксидного инициатора; соль металла, выбираемую из группы, состоящей из солей металлов, таких как железо(II), железо(III), кобальт(II), церий(IV) и их смеси, в качестве инициатора полимеризации окислительно-восстановительной системы; или восстановитель, выбираемый из группы, состоящей из восстановителей, таких как декстроза, глюкоза, фруктоза, дигидроксиацетон, полиамин и их смеси.

Среднемассовая молекулярная масса латекса смолы может находиться в диапазоне от 50000 до 150000.

Латекс смолы, агломерированный в соответствии с представленным выше описанием, может быть получен по типу влажного порошка, при котором уровень влагосодержания находится в диапазоне от 2 до 15 масс.%, предпочтительно от 2 до 12 масс.%, более предпочтительно от 5 до 10 масс.%, в результате механической дегидратации. В пределах данного диапазона уровня влагосодержания непрореагировавшие мономеры, олигомеры и тому подобное могут быть эффективно удалены в виде азеотропов с водой.

Дегидратация может быть проведена в результате механического приложения давления. Предпочтительно дегидратация может быть проведена в результате дегидратации еще раз при использовании дегидратора, относящегося к компрессионному типу, после дегидратации при использовании центробежного дегидратора.

Экструдирование влажного порошка может быть проведено в результате совместного экструдирования влажного порошка латекса смолы и сополимера ароматического винильного мономера - винильного цианового мономера при одновременном приложении вакуума в целях уменьшения давления в соэкструдере до атмосферного давления и менее того.

При экструдировании влажного порошка добавление сополимера ароматического винильного мономера - винильного цианового мономера проводят после добавления влажного порошка латекса смолы в соэкструдер. В данном отношении совместное экструдирование влажного порошка латекса смолы и сополимера ароматического винильного мономера - винильного цианового мономера может быть проведено при одновременном приложении воздействия вакуума в целях уменьшения давления в соэкструдере до атмосферного давления и менее того до и после добавления сополимера ароматического винильного мономера - винильного цианового мономера.

Выгодные эффекты

Как с очевидностью следует из вышеизложенного, настоящее изобретение выгодным образом предлагает способ получения превосходной композиции термопластической смолы, которая характеризуется превосходной чистотой поверхности и превосходным блеском и может предотвращать осаждение на пресс-форме во время процесса высокоскоростного инжектирования, в результате использования реакционноспособного эмульгатора во время эмульсионной полимеризации для латекса каучука, образованного из полибутадиена, получения латекса смолы при использовании гидрофобного инициатора во время прививочной сополимеризации для латекса каучука, ароматического винильного мономера и винильного цианового мономера, компрессионной дегидратации для уровня влагосодержания до менее чем 10% при использовании дегидратора, относящегося к компрессионному типу, после агломерирования латекса смолы и проведения процесса экструдирования влажного порошка.

Наиболее предпочтительный вариант осуществления

Ниже в настоящем документе настоящее изобретение будет описываться подробно.

Способ получения композиции термопластической смолы, характеризующейся превосходной чистотой поверхности и превосходным блеском, в соответствии с настоящим изобретением может включать (1) получение латекса каучука из сопряженных диеновых мономеров при использовании реакционноспособного эмульгатора; (2) получение латекса смолы посредством прививочной сополимеризации ароматического винильного мономера и винильного цианового мономера с латексом каучука при использовании реакционноспособного эмульгатора и гидрофобного инициатора; (3) дегидратацию для получения влажного порошка, характеризующегося уровнем влагосодержания в диапазоне от 2 до 15% масс., в результате механической дегидратации после агломерирования латекса смолы; и (4) экструдирование влажного порошка для влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера для получения гранул.

Говоря более конкретно, способ получения композиции термопластической смолы, характеризующейся превосходной чистотой поверхности и превосходным блеском, в соответствии с настоящим изобретением может включать (1) получение латекса каучука при использовании от 1,0 до 3,0 массовой части реакционноспособного эмульгатора при расчете на 100 массовых частей сопряженных диеновых мономеров; (2) эмульсионную полимеризацию реакционной смеси, полученной посредством перемешивания от 18 до 40 масс.% ароматического винильного мономера, от 8 до 18 масс.% винильного цианового мономера, от 0,1 до 0,7 масс.% реакционноспособного эмульгатора, от 0,1 до 0,4 масс.% гидрофобного инициатора и остатка в виде полученного латекса каучука, для получения латекса смолы, представляющего собой привитой сополимер; (3) механическую дегидратацию таким образом, чтобы добиться достижения уровня влагосодержания для латекса смолы в диапазоне от 2 до 15% масс. после агломерирования латекса смолы, для получения влажного порошка; и (4) экструдирование влажного порошка таким образом, что уровень содержания каучука в конечной смоле находится в диапазоне от 10 до 30 масс. % при экструдировании влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера.

Реакционноспособным эмульгатором может быть реакционноспособный эмульгатор, выбираемый из группы, состоящей из эмульгатора на основе анионного и нейтрального полимера, содержащего аллильную группу, эмульгатора на основе анионного и нейтрального полимера, содержащего (мет)акрилоильную группу, эмульгатора на основе анионного или нейтрального полимера, содержащего пропенильную группу, и их смесей. Реакционноспособный эмульгатор, использующийся в настоящем изобретении, указывает на эмульгатор, обладающий способностью к химическому связыванию в результате полимеризации.

В качестве анионных эмульгаторов, содержащих аллильную группу, имеется соль, образованная из серной кислоты и полиоксиэтиленаллилглицидилнонилфенилового простого эфира. Между тем, в качестве нейтральных эмульгаторов, содержащих аллильную группу, имеются полиоксиэтиленаллилглицидилнонилфениловый простой эфир и тому подобное. В качестве соли, образованной из серной кислоты и полиоксиэтиленаллилглицидилнонилфенилового простого эфира, может быть использован продукт ADEKARIA SOAP SE, доступный в компании Asahi Denka в Японии. В дополнение к этому, в качестве полиоксиэтиленаллилглицидилнонилфенилового простого эфира может быть использован продукт ADEKARIA SOAP NE, доступный в компании Asahi Denka в Японии.

В качестве анионного эмульгатора, содержащего (мет)акрилоильную группу, имеется продукт ELEMINOL RS, доступный в компании Sanyo Kasei в Японии. В качестве нейтрального эмульгатора имеется продукт RMA-560, доступный в компании Nippon Surfactant в Японии. В качестве эмульгатора на основе полимера, имеются продукты UM и UX, доступные в компании Toagosei в Японии. В качестве представительного примера анионных эмульгаторов, содержащих пропенильную группу, имеется соль, образованная из сульфата аммония и полиоксиэтиленаллилглицидилнонилпропенилфенилового простого эфира. Коммерчески доступными в качестве нейтрального эмульгатора являются продукт AQUARON HS, полученный в компании Daiichi Kogyo Seiyaku из Японии, и продукт LATEMUL, полученный в компании Kao из Японии, и продукт AQUARON ВС, полученный в компании Daiichi Kogyo Seiyaku из Японии. В качестве реакционноспособного эмульгатора предпочтительным является анионный эмульгатор. Нейтральные эмульгаторы продлевают время реакции вследствие незначительного образования частиц для них и демонстрируют меньшую стабильность в сопоставлении с анионными эмульгаторами, тем самым вызывая образование коагулята. Реакционноспособный эмульгатор может быть использован индивидуально или в виде смеси из двух и более типов.

Реакционноспособный эмульгатор, например, может быть выбран из группы, состоящей из сульфоэтилметакрилата (SEM), 2-акриламидо-2-метилпропансульфоновой кислоты (AMPS), стиролсульфоната натрия (NaSS), додецилаллилсульфосукцината натрия (TREM LF-40, торговое наименование), сополимера стирола и додецилаллилсульфосукцината натрия, производного, образованного из полиоксиэтиленалкилфенилового простого эфира и сульфата аммония, (HITENOL-BC и HITENOL-KH), дикалиевой соли С16-18 алкенилянтарной кислоты (Latemul ASK и ELOPLA AS100 series, торговые наименования), металлилсульфоната натрия (SMAS) и их смесей.

На стадии получения латекса каучука реакционноспособный эмульгатор может быть использован в количестве в диапазоне от 1,0 до 3,0 массовой части, предпочтительно от 1,0 до 2,0 массовой части, более предпочтительно от 1,2 до 1,8 массовой части, при расчете на 100 массовых частей сопряженных диеновых мономеров. В случае использования реакционноспособного эмульгатора в количестве в пределах данных диапазонов может быть получена термопластическая смола, характеризующаяся превосходной чистотой поверхности и не обнаруживающая осаждения на пресс-форме.

Стадия получения латекса каучука может быть осуществлена в результате проведения полимеризации в течение от 5 до 15 часов после одновременного добавления от 50 до 100 массовых частей из 100 массовых частей сопряженного диенового мономера перед инициированием полимеризации, а после этого в результате полимеризации в течение от 10 до 20 часов после одновременного или последовательного добавления остатка сопряженного диенового мономера. В данном случае реакционноспособный эмульгатор добавляют на начальной стадии реакции для улучшения стабильности латекса каучука, и совокупное использующееся количество реакционноспособного эмульгатора предпочтительно составляет 2,0 массовой части или менее. В качестве реакционноспособного эмульгатора предпочтительным является анионный реакционноспособный эмульгатор. В случае добавления во время реакции сопряженного диенового мономера реакционноспособный эмульгатор может быть добавлен индивидуально или в результате перемешивания с нереакционноспособным эмульгатором. Латекс каучука, образованный в соответствии с представленным выше описанием, содержит сведенное к минимуму количество остающихся примесей, тем самым обеспечивая получение превосходных чистоты поверхности и блеска при нанесении на него смолы ABS.

На стадии получения латекса каучука содержится регулятор уровня содержания геля в количестве в диапазоне от 0,1 до 1,0 массовой части, предпочтительно от 0,1 до 0,6 массовой части, более предпочтительно от 0,2 до 0,4 массовой части, при расчете на 100 массовых частей сопряженных диеновых мономеров, для получения латекса каучука, характеризующегося средним диаметром частиц в диапазоне от 2500 до 3800 Å и уровнем содержания геля в диапазоне от 70 до 95%. Регулятор уровня содержания геля предпочтительно представляет собой меркаптан и может быть выбран из группы, состоящей из этил-2-меркаптоэтилпропионата, 2-меркаптоэтилпропионата, 2-меркаптоэтанола, меркаптоуксусной кислоты, н-октилмеркаптана, н-додецилмеркаптана, трет-додецилмеркаптана, которые характеризуются превосходной летучестью, и их смесей.

Сопряженный диеновый мономер может быть выбран из группы, состоящей из 1,3-бутадиена, изопрена, хлоропрена, пиперилена и их смесей. Сопряженный диеновый мономер может быть использован совместно с этиленовым ненасыщенным мономером. Ненасыщенный мономер может быть выбран из группы, состоящей из предпочтительно ароматического винильного мономера, винильного цианового мономера и их смесей, использующихся для получения латекса смолы, представляющего собой привитой сополимер.

Что касается получения латекса каучука, то ниже будет представлено подробное описание:

В настоящем изобретении реакцию проводят в течение от 5 до 15 часов после одновременного добавления от 50 до 100 массовых частей из 100 массовых частей сопряженного диенового мономера, от 1,0 до 1,5 массовой части реакционноспособного эмульгатора, от 0,1 до 0,6 массовой части инициатора полимеризации, от 0,2 до 1,0 массовой части электролита, от 0,1 до 0,5 массовой части регулятора уровня содержания геля и от 75 до 100 массовых частей воды, подвергнутой ионному обмену. После этого одновременно или последовательно добавляли остаток сопряженного диенового мономера, от 0,1 до 0,5 массовой части реакционноспособного эмульгатора и от 0,05 до 0,5 массовой части регулятора уровня содержания геля, а после этого для них проводили полимеризацию в течение от 10 до 20 часов при температуре в диапазоне от 70 до 85°С, что тем самым улучшает стабильность латекса. В соответствии с этим использующееся количество эмульгатора не превышает 2,0 массовой части, и как таковой может быть предложен латекс каучука, который может быть использован для получения термопластической смолы, характеризующейся превосходной чистотой поверхности и превосходным блеском.

Инициатор полимеризации, использующийся на стадии получения латекса каучука, может представлять собой гидропероксид кумола, гидропероксид диизопропилбензола, гидропероксид трет-бутила, пара-метангидропероксид или пероксид бензоила в качестве жирорастворимого пероксидного инициатора; соль металла, выбираемую из группы, состоящей из солей металлов, таких как железо(II), железо(III), кобальт(II), церий(IV) и их смеси, в качестве инициатора полимеризации окислительно-восстановительной системы; или восстановитель, выбираемый из группы, состоящей из восстановителей, таких как декстроза, глюкоза, фруктоза, дигидроксиацетон, полиамин и их смеси. Может быть использован водорастворимый инициатор, такой как персульфат.

Электролитом может быть по меньшей мере один представитель, выбираемый из группы, состоящей из хлорида калия (KCl), хлорида натрия (NaCl), бикарбоната калия (КНСО3), гидрокарбоната натрия (NaHCO3), карбоната натрия (Na2CO3), карбоната калия (К2СО3), гидросульфата калия (KHSO3), гидросульфата натрия (NaHSO3), пирофосфата калия (К4Р2О7), пирофосфата натрия (Na4P2O7), фосфата калия (К3РО4), фосфата натрия (Na3PO4), моногидрофосфата натрия (Na2HPO4) и моногидрофосфата калия (К2HPO4).

Латекс каучука может характеризоваться степенью набухания в диапазоне от 5 до 25 или менее.

Латекс каучука может характеризоваться средним диаметром частиц в диапазоне от 2500 до 3800 Å.

Латекс каучука может характеризоваться уровнем содержания геля в диапазоне от 70 до 95%.

В настоящем изобретении свойства и характеристики латекса каучука могут быть измерены следующим далее образом.

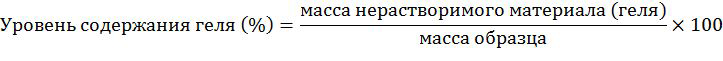

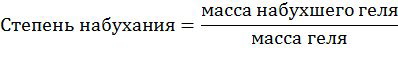

1) Уровень содержания геля и степень набухания

Полученный латекс каучука отверждали при использовании разбавленной кислоты или соли металла, а после этого очищали. Затем латекс каучука высушивали в течение 24 часов в печи при 60°С, что в результате приводило к получению массы каучука. Массу каучука тонко измельчали при использовании ножниц, что в результате приводило к получению сегментов каучука. 1 г сегментов каучука вводили в 100 г толуола, а после этого хранили в течение 48 часов при комнатной температуре в темном помещении. Затем сегменты разделяли на золь и гель, а после этого уровень содержания геля и степень его набухания измеряли в соответствии с математическими формулами 1 и 2.

Математическая формула 1

Математическая формула 2

2) Диаметры частиц и распределение частиц по диаметрам

Диаметры частиц и распределение частиц по диаметрам измеряли в соответствии с методом динамического рассеяния света (ДРС), при котором в качестве источника света использовали лазер (Nicomp 370HPL, производимого в компании Particle Sizing Systems, США).

В дополнение к этому, на стадии получения латекса смолы используют ароматический винильный мономер в количестве в диапазоне от 18 до 40 масс.%, предпочтительно от 20 до 35 масс.%, наиболее предпочтительно от 25 до 30 масс.%, при расчете на совокупную массу реакционноспособной смеси. В случае использования ароматического винильного мономера в описанном выше количестве пожелтение уменьшится, а текучесть не понизится. В дополнение к этому, обнаруживаются превосходные химическая стойкость и ударная прочность.

Винильный циановый мономер используют в количестве в диапазоне от 8 до 18 масс.%, предпочтительно от 10 до 15 масс.%, наиболее предпочтительно от 11 до 13 масс.%, при расчете на совокупную массу реакционноспособной смеси. В случае использования винильного цианового мономера в описанном выше количестве воздействие явления пожелтения уменьшится, а текучесть не понизится. В дополнение к этому, обнаруживаются превосходные химическая стойкость и ударная прочность.

На стадии получения латекса смолы может дополнительно содержаться регулятор молекулярной массы в количестве в диапазоне от 0,1 до 0,4 масс.%, предпочтительно от 0,2 до 0,5 масс.%, наиболее предпочтительно от 0,25 до 0,3 масс.%, при расчете на совокупную массу реакционноспособной смеси. В случае содержания регулятора молекулярной массы в описанном выше количестве латекс смолы будет иметь выгодную молекулярную массу, и, как таковая, текучесть не понизится, и обнаружатся достаточные ударная прочность и химическая стойкость.

Регулятор молекулярной массы, использующийся на стадии получения латекса смолы, может быть выбран из группы, состоящей из этил-2-меркаптоэтилпропионата, 2-меркаптоэтилпропионата, 2-меркаптоэтанола, меркаптоуксусной кислоты, н-октилмеркаптана, н-додецилмеркаптана, трет-додецилмеркаптана и их смесей.

Ароматический винильный мономер, использующийся на стадии получения латекса смолы, может быть выбран из группы, состоящей из стирола, α-метилстирола, п-метилстирола, винилтолуола, трет-бутилстирола, хлорстирола, вариантов их замещения и их смесей.

Винильный циановый мономер, использующийся на стадии получения латекса смолы, может быть выбран из группы, состоящей из акрилонитрила, метакрилонитрила, вариантов их замещения и их смесей.

На стадии получения латекса смолы используют реакционноспособный эмульгатор в количестве в диапазоне от 0,1 до 0,7 масс.%, предпочтительно от 0,1 до 0,5 масс.%, наиболее предпочтительно от 0,1 до 0,3 масс.%, при расчете на совокупную массу реакционноспособной смеси. В случае использования реакционноспособного эмульгатора в описанном выше количестве, коагулят не будет образовываться, и будет обнаруживаться высокая степень превращения при полимеризации. В дополнение к этому, может быть предотвращено излишнее потребление эмульгатора, что тем самым обеспечивает достижение экономической эффективности.

Гидрофобный инициатор, использующийся на стадии получения латекса смолы, может представлять собой гидропероксид кумола, гидропероксид диизопропилбензола, гидропероксид трет-бутила, пара-метангидропероксид или пероксид бензоила в качестве жирорастворимого пероксидного инициатора; соль металла, выбираемую из группы, состоящей из солей металлов, а именно, железа(II), железа(III), кобальта(II), церия(IV) и их смесей, в качестве инициатора полимеризации окислительно-восстановительной системы; или восстановитель, выбираемый из группы, состоящей из восстановителей, таких как декстроза, глюкоза, фруктоза, дигидроксиацетон, полиамин и их смеси. Гидрофобный инициатор используют в количестве в диапазоне от 0,1 до 0,4 масс.%, предпочтительно от 0,2 до 0,4 масс.%, при расчете на совокупную массу реакционноспособной смеси. В случае использования гидрофобного инициатора в описанном выше количестве, степень превращения при полимеризации не уменьшится, и будет обнаруживаться превосходная термостойкость.

На стадии получения латекса смолы в соответствии с описанным выше способом получают латекс каучука, использующийся для заполнения остатка. Предпочтительно латекс каучука характеризуется средним диаметром частиц в диапазоне от 2500 до 3800 Å и уровнем содержания геля в диапазоне от 70 до 95%.

В общем случае во время прививочной сополимеризации смесь мономеров может быть добавлена в результате селективного использования непрерывного добавления, периодического добавления или непрерывного добавления и периодического добавления, и на способы добавления конкретных ограничений не накладывают. Предпочтительно от 5 до 40 масс.% от совокупного количества смеси мономеров добавляют периодически, а остаток смеси мономеров добавляют непрерывно. В дополнение к этому, во время прививочной сополимеризации для регулирования скорости реакции прививки температуру увеличивают до величины в диапазоне от 45 до 85°С.

Время прививочной полимеризации предпочтительно составляет 4 часа или менее. Степень превращения при полимеризации после реакции предпочтительно составляет 98,5 или более, а молекулярная масса полимера в виде среднемассовой молекулярной массы предпочтительно находится в диапазоне от 50000 до 150000 г/моль.

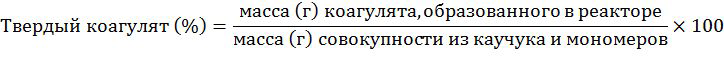

О стабильности полученного выше латекса смолы, представляющего собой привитой сополимер, судили в результате измерения количества твердого коагулята (%) в соответствии с приведенной ниже математической формулой 3.

Математическая формула 3

В случае количества твердого коагулята, меньшего чем 0,5 масс.%, стабильность латекса будет превосходной, и количество коагулята будет небольшим. В соответствии с этим, может быть получен привитой полимер, более подходящий для использования в настоящем изобретении.

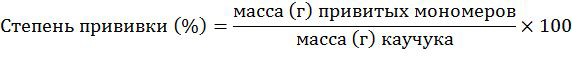

В дополнение к этому, степень прививки для привитого полимера измеряют следующим далее образом. Латекс смолы, представляющий собой привитой полимер, отверждают, очищают и высушивают для получения порошка. 2 г полученного порошка вводят в 300 мл ацетона и перемешивают в течение 24 часов. Перемешанный раствор разделяют при использовании ультрацентрифуги, а после этого отделенный ацетоновый раствор покапельно добавляют к метанолу для получения части, которая не подвергнута прививке. Полученную часть высушивают, а после этого измеряют ее массу. При использовании измеренной массы степень прививки рассчитывают в соответствии с приведенной ниже математической формулой 4.

Математическая формула 4

В данном отношении в случае превышения степенью прививки 20% будет обнаруживаться превосходный блеск.

Латекс смолы, представляющий собой привитой сополимер, полученный в соответствии с представленным выше описанием, может дополнительно содержать антиоксидант для предотвращения окисления во время переработки. Антиоксидантом могут быть фенольный антиоксидант, фосфорный антиоксидант или серный антиоксидант, которые используют в общем случае. Предпочтительно антиоксидант содержится в количестве в диапазоне от 0,1 до 2,0 массовой части по отношению к 100 массовым частям привитого сополимеризованного латекса, в эмульгированном состоянии, характеризующемся диаметром частиц в диапазоне от 0,5 до 2 мкм. В общем случае и предпочтительно антиоксидант медленно добавляют к латексу смолы, представляющему собой привитой сополимер, при температуре в диапазоне от 40 до 80°С при одновременном непрерывном перемешивании перед процессом агломерирования.

Способ агломерирования представляющего собой привитой сополимер латекса смолы, полученного в соответствии с представленным выше описанием, включает старение после добавления соли металла или кислоты в качестве коагулянта к латексу смолы, представляющему собой привитой сополимер. В качестве коагулянта предпочтительными являются сульфат магния (MgSO4), хлорид кальция (CaCl2), сульфат алюминия (Al2(SO4)3), серная кислота, фосфорная кислота, хлористоводородная кислота и тому подобное.

Латекс смолы, агломерированный в соответствии с представленным выше описанием, может быть получен по типу влажного порошка, при котором уровень влагосодержания находится в диапазоне от 2 до 15 масс.%, предпочтительно от 2 до 12 масс.%, более предпочтительно от 5 до 10 масс.%, в результате механической дегидратации. Дегидратация может быть проведена в результате механического приложения давления, предпочтительно дегидратация использует дегидратор, относящийся к компрессионному типу, в дополнение после дегидратации при использовании центробежного дегидратора. В общем случае дегидратацию проводят при использовании центробежного дегидратора. В случае использования для дегидратации центробежного дегидратора уровень влагосодержания для порошка, полученного в результате дегидратации, составит приблизительно 30 масс.%. С другой стороны, в случае использования в соответствии с настоящим изобретением дегидратора, относящегося к компрессионному типу, уровень влагосодержания для порошка, полученного в результате дегидратации, может быть уменьшен вплоть до приблизительно 10 масс.%.

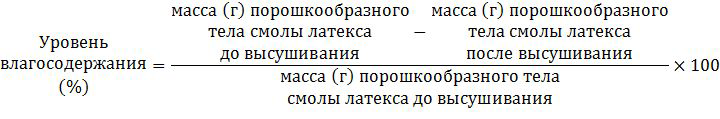

В настоящем изобретении уровень влагосодержания может быть рассчитан в соответствии с приведенной ниже математической формулой 5 при 200°С.

Математическая формула 5

После этого влажный порошок может быть подвергнут совместному экструдированию с сополимером ароматического винильного мономера - винильного цианового мономера, полученным в результате полимеризации в массе или полимеризации в расплаве, и, как таковой, может быть получен по типу гранул.

Сополимером ароматического винильного мономера - винильного цианового мономера предпочтительно является сополимер стирола-акрилонитрила (SAN), который имеет среднемассовую молекулярную массу 140000 и включает 24% винильного цианового мономера, представляя собой сополимер, полученный в результате полимеризации в массе.

Влажный порошок и сополимер ароматического винильного мономера - винильного цианового мономера перемешивают таким образом, чтобы конечное количество каучука для смолы, полученной в конечном счете, предпочтительно находилось бы в диапазоне от 10 до 30 масс.%. При использовании способа экструдирования влажного порошка, при котором проводят экструдирование и замешивание, включая выпаривание воды из влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера, в соответствии с настоящим изобретением получают термопластическую смолу, характеризующуюся превосходной чистотой поверхности и превосходным блеском, предпочтительно в форме гранул. То есть экструдирование влажного порошка может быть проведено в результате совместного экструдирования влажного порошка латекса смолы и сополимера ароматического винильного мономера - винильного цианового мономера при одновременном приложении вакуума в целях уменьшения давления в экструдере влажного порошка до атмосферного давления, а именно, 760 Торр или менее. Предпочтительно при экструдировании влажного порошка добавление сополимера ароматического винильного мономера - винильного цианового мономера проводят после добавления влажного порошка латекса смолы в соэкструдер. В данном отношении совместное экструдирование влажного порошка латекса смолы и сополимера ароматического винильного мономера - винильного цианового мономера может быть проведено при одновременном приложении вакуума в целях уменьшения давления в соэкструдере до атмосферного давления и менее до и после добавления сополимера ароматического винильного мономера - винильного цианового мономера. В данном случае уровень содержания совокупных остатков, включающих остатки мономера в смоле, являются небольшими, и, как таковые, значительно улучшаются термостойкость и свойства поверхности смолы.

В еще одном варианте осуществления пониженное давление во время экструдирования влажного порошка может находиться в диапазоне от 1 до 760 Торр, от 1 до 100 Торр или от 1 до 50 Торр. В случае реализации пониженного давления в пределах данного диапазона давлений будут обнаруживаться оптимальные термостойкость и свойства поверхности.

Экструдирование влажного порошка, при котором проводят экструдирование и замешивание, включая выпаривание воды в экструдере при температуре в диапазоне от 200 до 250°С, может быть проведено после дополнительного добавления добавок, таких как предпочтительно смазка, термостабилизатор и тому подобное, к смеси из влажного порошка и сополимера ароматического винильного мономера - винильного цианового мономера.

В одном варианте осуществления выпаривание воды представляет собой способ выпаривания воды при высокой температуре. В данном способе могут быть эффективно удалены остатки, температура кипения которых невелика, включая остатки мономеров в смоле.

Ниже в настоящем документе для лучшего понимания настоящего изобретения будут представлены предпочтительные примеры. Специалисты в соответствующей области техники должны понимать, что данные примеры представлены только для иллюстрирования настоящего изобретения, и в пределах объема и технического диапазона настоящего изобретения возможны различные модификации и изменения. Такие модификации и изменения попадают в объем формулы изобретения, включенной в настоящий документ.

Примеры

Пример 1

(1) Получение латекса каучука

75 массовых частей воды, подвергнутой ионному обмену, 100 массовых частей 1,3-бутадиена в качестве мономера, 1,5 массовой части дикалиевой соли С16-18 алкенилянтарной кислоты (ELOPLA AS100) в качестве реакционноспособного эмульгатора, 2,0 массовой части карбоната калия (К2СО3) в качестве электролита, 0,3 массовой части трет-додецилмеркаптана (TDDM) в качестве регулятора молекулярной массы и 0,2 массовой части персульфата калия в качестве инициатора одновременно добавляли в полимеризационный реактор (автоклав) в атмосфере азота, а затем проводили реакцию в течение 10 часов при температуре реакции 70°С. При достижении степени превращения при полимеризации в реакторе 50% одновременно добавляли 0,05 масс.% трет-додецилмеркаптана и проводили реакцию в течение 20 часов при 75°С. При степени превращения при полимеризации, составляющей 90%, добавляли ингибитор полимеризации для прекращения реакции. Получающийся в результате латекс каучука анализировали. Средний диаметр частиц для получающегося в результате латекса каучука составлял 3100 Å, а его уровень содержания геля составлял 85%.

(2) Получение латекса смолы, представляющего собой привитой сополимер

60 массовых частей (уровень содержания твердого вещества) латекса полибутадиенового каучука, характеризующегося средним диаметром частиц 3100 Å и уровнем содержания геля 85%, 70 массовых частей воды, подвергнутой ионному обмену, 5 массовых частей стирола в качестве мономера и 2 массовые части акрилонитрила добавляли в полимеризационный реактор (автоклав), атмосфера в котором была замещена азотом, и после этого температуру реактора выдерживали при 50°С. Затем в полимеризационный реактор одновременно добавляли 0,05 массовой части гидропероксида кумола, 0,09 массовой части пирофосфата натрия, 0,12 массовой части декстрозы и 0,002 массовой части сульфида двухвалентного железа. После этого в полимеризационный реактор непрерывно добавляли смесь, содержащую 23 массовые части стирола, 10 массовых частей акрилонитрила, 0,25 массовой части этил-2-меркаптоэтилпропионата и 0,12 массовой части гидропероксида кумола при одновременном увеличении температуры смеси до 75°С в течение 2 часов. Параллельно в полимеризационный реактор в течение 2 часов непрерывно добавляли 0,2 массовой части (при расчете на уровень содержания твердого вещества, 28%-ный водный раствор) дикалиевой соли С16-18 алкенилянтарной кислоты (ELOPLA AS100) в качестве реакционноспособного эмульгатора. После завершения непрерывного добавления, в полимеризационный реактор добавляли 0,06 массовой части гидропероксида кумола, 0,04 массовой части пирофосфата натрия, 0,06 массовой части декстрозы и 0,001 массовой части сульфида двухвалентного железа. Температуру увеличивали до 80°С в течение 30 минут и выдерживали в течение 30 минут, а затем реакцию прекращали. В данном случае степень превращения при полимеризации составляла 99%, уровень содержания коагулята составлял 0,03% и степень прививки составляла 38%.

После добавления 0,5 массовой части эмульсии антиоксиданта (winstay-L/IR1076=0,8/0,2), характеризующейся средним диаметром частиц 0,9 мкм, к латексу смолы, представляющему собой привитой сополимер, реакцию для которого прекращали, сначала проводили агломерирование в присутствии 2,0 масс.% MgSO4 при 85°С, а затем проводили второе старение при 97°С. Затем при использовании центробежного дегидратора проводили дегидратацию для получения порошкообразного привитого сополимера, характеризующегося уровнем влагосодержания, составляющим приблизительно 30%. Порошок смолы для полученного порошкообразного привитого сополимера, характеризующийся уровнем влагосодержания 30%, подвергали вторичной дегидратации еще раз в дегидраторе, относящемся к компрессионному типу, таким образом, что уровень влагосодержания составлял приблизительно 10% для получения влажного порошка.

(3) Способ замешивания (способ экструдирования влажного порошка)

К привитому сополимеру ABS в состоянии влажного порошка, полученном в соответствии с представленным выше описанием, добавляли смолу SAN общего назначения (доступную в компании LG chemical в Республике Корея, марки: 80 HF, получаемую в результате полимеризации в массе; при этом сополимер стирола-акрилонитрила имеет среднемассовую молекулярную массу 140000 и включает 24% акрилонитрила), смазку, антиоксидант и светостабилизатор. Затем проводили замешивание при использовании экструдера влажного порошка при температуре в диапазоне от 200 до 250°С, и в экструдер влажного порошка добавляли сополимер ароматического винильного мономера - винильного цианового мономера после добавления влажного порошка латекса смолы в экструдер влажного порошка. Влажный порошок латекса смолы и сополимер ароматического винильного мономера - винильного цианового мономера подвергали совместному экструдированию при одновременном приложении вакуума в целях уменьшения внутреннего давления экструдера влажного порошка до 8 Торр до и после добавления сополимера ароматического винильного мономера - винильного цианового мономера для получения гранул. Гранулы преобразовывали в сегменты, уровень содержания каучука для которых составляли 15%, и измеряли свойства сегментов. В данном случае через вакуумную линию, соединенную со средней частью экструдера, выпускали воду, остатки мономеров и тому подобное.

Гранулы инжектировали еще раз для измерения свойств. О чистоте поверхности судили невооруженным глазом. В соответствии с методами ASTM измеряли свойства, такие как блеск, ударная прочность, текучесть и тому подобное (ударную прочность измеряли в соответствии с документом ASTM D256, текучесть измеряли в соответствии с документом ASTM D1238 и блеск измеряли в соответствии с документом ASTM D528). Белизну измеряли при использовании колориметра Hunter, доступного в компании Hunter Labs, США, и проводили сопоставление. Термостойкость сопоставляли в результате испытания на пребывание при инжектировании (во время инжектирования, пребывание в течение 20 минут при 250°С). Измеренные свойства обобщенно представлены в таблице 1.

Пример 2

Эксперимент проводили тем же самым образом, как и в примере 1, за исключением того, что в качестве реакционноспособного эмульгатора в течение 2 часов непрерывно добавляли 0,2 массовой части продукта HITENOL KH-10.

Пример 3

Эксперимент проводили тем же самым образом, как и в примере 1, за исключением того, что в качестве реакционноспособного эмульгатора в течение 2 часов непрерывно добавляли 0,2 массовой части додецилаллилсульфосукцината натрия (TREM LF-40).

Пример 4

Эксперимент проводили тем же самым образом, как и в примере 1, за исключением того, что в качестве регулятора молекулярной массы использовали смесь из 0,15 массовой части этил-2-меркаптоэтилпропионата и 0,1 массовой части трет-додецилмеркаптана.

Пример 5

Эксперимент проводили тем же самым образом, как и в примере 1, за исключением того, что в полимеризационный реактор (автоклав), атмосфера в котором была замещена азотом, добавляли 70 массовых частей (уровень содержания твердого вещества) латекса полибутадиенового каучука, характеризующегося средним диаметром частиц 3100 Å и уровнем содержания геля 85%, 100 массовых частей воды, подвергнутой ионному обмену, 7,2 массовой части стирола в качестве мономера и 2,8 массовой части акрилонитрила, и затем температуру реактора выдерживали при 50°С. Затем в полимеризационный реактор одновременно добавляли 0,05 массовой части гидропероксида кумола, 0,09 массовой части пирофосфата натрия, 0,12 массовой части декстрозы и 0,002 массовой части сульфида двухвалентного железа. Затем в полимеризационный реактор непрерывно добавляли смесь, содержащую 14,0 массовой части стирола, 6,0 массовой части акрилонитрила, 0,3 массовой части этил-2-меркаптоэтилпропионата и 0,12 массовой части гидропероксида кумола при одновременном увеличении температуры смеси до 75°С в течение 2,5 часа. Параллельно в полимеризационный реактор в течение 2,5 часа непрерывно добавляли 0,2 массовой части (при расчете на уровень содержания твердого вещества, 28%-ный водный раствор) дикалиевой соли С16-18 алкенилянтарной кислоты (ELOPLA AS100) в качестве реакционноспособного эмульгатора.

Сравнительный пример 1

Эксперимент проводили тем же самым образом, как и в примере 1, за исключением того, что в течение 3 часов непрерывно добавляли 1,2 массовой части жирнокислотного мыла вместо реакционноспособного эмульгатора и 0,4 массовой части трет-додецилмеркаптана в качестве регулятора молекулярной массы. После непрерывного добавления добавляли 0,06 массовой части гидропероксида кумола, 0,04 массовой части пирофосфата натрия, 0,06 массовой части декстрозы и 0,001 массовой части сульфида двухвалентного железа и температуру увеличивали до 80°С в течение 30 минут. Свойства, измеренные после прекращения реакции, обобщенно представлены в таблице 2.

Сравнительный пример 2

Эксперимент проводили тем же самым образом, как и в примере 1, за исключением того, что в течение 3 часов непрерывно добавляли 0,3 массовой части персульфата вместо гидропероксида кумола в качестве инициатора и 0,4 массовой части трет-додецилмеркаптана в качестве регулятора молекулярной массы. Измеренные свойства обобщенно представлены в таблице 2.

Сравнительный пример 3

При использовании только центробежного дегидратора вместо дегидратора, относящегося к компрессионному типу, и экструдирования влажного порошка получали относящуюся к типу гранул смолу, характеризующуюся уровнем влагосодержания 0,8%, в результате высушивания порошка смолы, характеризующегося уровнем влагосодержания 30%, при использовании сушилки. Смолу, относящуюся к типу гранул, экструдировали и замешивали при использовании двухчервячного экструдера общего назначения вместо экструдирования влажного порошка. Измеренные свойства обобщенно представлены в таблице 2.

Как это продемонстрировано в таблицах 1 и 2, может быть подтверждено то, что в соответствии со способом получения композиции термопластической смолы настоящего изобретения может быть получена превосходная термопластическая смола, обладающая свойствами, такими как степень прививки, ударная прочность, текучесть и тому подобное, которые идентичны или подобны тому, что имеет место для смолы общего назначения, демонстрирующая превосходные характеристики в отношении чистоты и блеска, таких как чистота поверхности, блеск поверхности, степень изменения блеска при пребывании, уменьшение цветовых различий при пребывании и тому подобное, и/или превосходные цветовые эффекты и не обнаруживающая осаждения на пресс-форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, ИМЕЮЩЕЙ ПРЕВОСХОДНЫЕ БЛЕСК, УДАРНУЮ ПРОЧНОСТЬ И БЕЛИЗНУ | 2008 |

|

RU2408609C2 |

| КОМПОЗИЦИЯ СМОЛЫ НА ОСНОВЕ ВИНИЛХЛОРИДА | 2001 |

|

RU2258073C2 |

| СИЛИКОН-АКРИЛОВЫЙ МОДИФИКАТОР УДАРНОЙ ПРОЧНОСТИ С УЛУЧШЕННОЙ ОКРАШИВАЕМОСТЬЮ И ТЕРМОПЛАСТИЧНАЯ СМОЛЯНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЕГО | 2005 |

|

RU2307839C1 |

| КОМПОЗИЦИЯ АКРИЛ-СИЛИКОНОВОГО КОМПЛЕКСА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2006 |

|

RU2348658C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2074202C1 |

| РЕЗИНОВАЯ СМЕСЬ И ШИНА, ИЗГОТОВЛЯЕМАЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2571135C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ИМЕЮЩИЕ ВЫСОКУЮ УДАРНУЮ ПРОЧНОСТЬ И ХОРОШИЙ ВИД | 2006 |

|

RU2434902C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130035C1 |

| МОДИФИЦИРОВАННЫЕ ПО УДАРНОЙ ВЯЗКОСТИ ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ СОСТАВЫ | 2007 |

|

RU2444549C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ АНГИДРИДНЫЕ ГРУППЫ | 1998 |

|

RU2211844C2 |

Изобретение относится к способу получения композиции термопластичной смолы. Способ получения композиции термопластичной смолы включает: получение латекса каучука из сопряженных диеновых мономеров при использовании реакционноспособного эмульгатора, прививочную сополимеризацию ароматического винильного мономера и винильного цианового мономера с латексом каучука для получения привитого латекса смолы при использовании гидрофобного инициатора, дегидратацию после агломерирования привитого латекса смолы для получения влажного порошка и получение экструдированного материала посредством экструдирования влажного порошка с сополимером ароматического винильного мономера - винильного цианового мономера. Заявлена также композиция термопластичной смолы. Технический результат - получение смолы, характеризующейся стабильным блеском, не осаждающейся на пресс-форму и характеризующейся превосходной чистотой поверхности. 2 н. и 18 з.п. ф-лы, 2 табл., 8 пр.

1. Способ получения композиции термопластической смолы, включающий:

получение латекса каучука из сопряженных диеновых мономеров при использовании реакционноспособного эмульгатора;

прививочную сополимеризацию ароматического винильного мономера и винильного цианового мономера с латексом каучука для получения привитого латекса смолы при использовании гидрофобного инициатора;

дегидратацию после агломерирования привитого латекса смолы для получения влажного порошка; и

получение экструдированного материала посредством экструдирования влажного порошка с сополимером ароматического винильного мономера-винильного цианового мономера.

2. Способ по п. 1, где, при проведении прививочной сополимеризации, во время прививочной сополимеризации используют реакционноспособный эмульгатор.

3. Способ по п. 1, где при проведении дегидратации дегидратацию проводят при использовании способа дегидратации, относящейся к компрессионному типу.

4. Способ по п. 1, где при проведении дегидратации уровень влагосодержания для влажного порошка находится в диапазоне от 2 до 15 масс.%.

5. Способ по п. 1, где в процессе получения экструдирование влажного порошка проводят в вакууме.

6. Способ по п. 5, где экструдирование влажного порошка проводят в вакууме в диапазоне от 1 до 760 Торр.

7. Способ по п. 1, где в процессе получения экструдирование влажного порошка включает процесс выпаривания воды.

8. Способ по п. 1, где в процессе получения экструдирование влажного порошка проводят в результате добавления сополимера ароматического мономера-винильного цианового мономера после добавления влажного порошка.

9. Способ по п. 1, где в процессе получения экструдирование влажного порошка непрерывно проводят без процесса высушивания после дегидратации.

10. Способ по п. 1, включающий:

получение латекса каучука при использовании от 1,0 до 3,0 массовой части реакционноспособного эмульгатора в расчете на 100 массовых частей сопряженных диеновых мономеров;

эмульсионную полимеризацию реакционной смеси, полученной в результате перемешивания от 18 до 40 масс.% ароматического винильного мономера, от 8 до 18 масс.% винильного цианового мономера, от 0,1 до 0,7 масс.% реакционноспособного эмульгатора, от 0,1 до 0,4 масс.% гидрофобного инициатора и остатка полученного латекса каучука, для получения латекса смолы, представляющего собой привитой сополимер;

дегидратацию латекса смолы после агломерирования латекса смолы для получения влажного порошка; и

экструдирование влажного порошка таким образом, что уровень содержания каучука в конечной смоле находится в диапазоне от 10 до 30 масс.% при экструдировании влажного порошка с сополимером ароматического винильного мономера-винильного цианового мономера.

11. Способ по п. 1, где реакционноспособным эмульгатором является реакционноспособный эмульгатор, выбираемый из группы, состоящей из эмульгатора на основе анионного и нейтрального полимера, содержащего аллильную группу, эмульгатора на основе анионного и нейтрального полимера, содержащего (мет)акрилоильную группу, эмульгатора на основе анионного или нейтрального полимера, содержащего пропенильную группу, и их смесей.

12. Способ по п. 10, где, в процессе получения дополнительно содержится регулятор уровня содержания геля в количестве в диапазоне от 0,1 до 1,0 массовой части.

13. Способ по п. 12, где регулятор уровня содержания геля выбирают из группы, состоящей из этил-2-меркаптоэтилпропионата, 2-меркаптоэтилпропионата, 2-меркаптоэтанола, меркаптоуксусной кислоты, н-октилмеркаптана, н-додецилмеркаптана, трет-додецилмеркаптана и их смесей.

14. Способ по п. 1, где в процессе получения латекс каучука характеризуется степенью набухания в диапазоне от 5 до 25.

15. Способ по п. 1, где в процессе получения латекс каучука характеризуется средним диаметром частиц в диапазоне от 2500 до 3800 Å.

16. Способ по п. 1, где в процессе получения латекс каучука характеризуется уровнем содержания геля в диапазоне от 70 до 95%.

17. Способ по п. 1, где в процессе прививочной сополимеризации дополнительно содержится регулятор молекулярной массы в количестве в диапазоне от 0,1 до 0,4 масс.% при получении привитого латекса смолы.

18. Способ по п. 1, где в процессе прививочной сополимеризации молекулярная масса привитого латекса смолы находится в диапазоне от 50000 до 150000 г/моль.

19. Способ по п. 3, где при дегидратации дегидратацию проводят посредством дополнительной стадии дегидратации при использовании дегидратора, относящегося к компрессионному типу, после дегидратации при использовании центробежного дегидратора.

20. Композиция термопластической смолы, полученная способом по пп. 1-19.

| KR 1020080017640 A, 27.02.2008 | |||

| KR 1020020039855 A, 30.05.2002 | |||

| KR 20050050808 A, 01.06.2005 | |||

| KR 1020120073999 A, 05.07.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, ИМЕЮЩЕЙ ПРЕВОСХОДНЫЕ БЛЕСК, УДАРНУЮ ПРОЧНОСТЬ И БЕЛИЗНУ | 2008 |

|

RU2408609C2 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

Авторы

Даты

2016-06-27—Публикация

2014-06-23—Подача