Данное изобретение относится к системе для направления по каналам и выгрузки горячекатаных материалов.

Известно, что на установках, перерабатывающих железо и сталь, для работы с горячекатаными изделиями есть устройства, которые осуществляют резание и торможение прутков и заготовок, обычно именуемых «сортовым прокатом», наряду с их выгрузкой на стеллажи для охлаждения.

Эти устройства для направления по каналам и выгрузки, которые обычно известны под названием «направляющие желоба», расположены в пределах установки после узлов резания и предназначены для приема отрезков разрезаемой продукции, а также торможения и замедления их таким образом, что их можно выкладывать на нижележащей поверхности, известной под названием «стеллаж для охлаждения».

Эти устройства расположены после приводных валков, оснащены отрезными ножницами, а за ними следуют направляющие, которые транспортируют материал к направляющим желобам. Кроме того, обычно предусмотрены устройства, именуемые «хвостовыми тормозами», они транспортируют отрезок разрезаемой продукции и тормозят его до тех пор, пока не достигается заранее определенная скорость выпуска из направляющего желоба.

Как известно, хвостовые тормозные устройства содержат расположенные против друг друга валки, снабженные канавкой для приема обрабатываемой продукции. Эти валки приводятся во вращение электрическим двигателем, который определяет их выходной крутящий момент и скорость. Таким образом, хвостовые тормозные устройства прикладывают к прутку силу, смысл которой в противодействии движению прутка в направлении, перпендикулярном движению валков, которые тормозятся крутящим моментом, вырабатываемым электрическим двигателем. Эта сила пропорциональна силе, с которой валки прижимаются к прутку.

Эта сила не может быть избыточной, поскольку она вызывает деформацию прутка, причем упомянутая деформация увеличивает замедление, прикладываемое к прутку.

Эти хвостовые тормозные устройства весьма дороги, поскольку они приводятся в действие двигателями с помощью связанного с ними электрического оборудования большой мощности, которое требуется для обеспечения малых времен ускорения и замедления прутков в зависимости от циклов подачи материала и выгрузки его на стеллаж для охлаждения.

Затраты на установки велики в случае, где имеются установки с несколькими линиями прокатки.

Эти проблемы усугубляются тем, что прутки должны покидать тормозные устройства все же с некоторой остаточной скоростью, чтобы обеспечить возможность полного высвобождения из них перед попаданием в направляющий желоб.

Эта остаточная скорость устраняется внутри направляющего желоба посредством естественного фрикционного торможения, эффективность которого бесспорно меньше, чем эффективность принудительного торможения. Фактически, технологические времена не должны негативно влиять на время, необходимое для выгрузки прутков на нижележащий стеллаж для охлаждения.

Существующие системы направляющих желобов относятся, по существу, к двум типам: с вращающимся каналом и фиксированным каналом. Принцип транспортировки катаного изделия в обоих случаях одинаков, а единственным отличием является способ открывания канала. Фактически, в первом случае открывание осуществляется посредством вращения барабана, который имеет внутри себя несколько каналов для транспортировки катаного изделия, а во втором случае канал фиксирован и открывание осуществляется путем перемещения заслонок, расположенных под каналом.

Как упоминалось, типичная установка может осуществлять:

одноручьевую прокатку;

прокатку из двух заготовок;

двухручьевую прокатку (с продольным разделением) из одной заготовки;

четырехручьевую прокатку (с продольным квадроразделением) из одной заготовки.

Система для переработки проката из железа или стали в целом состоит из:

режущей системы (делительных ножниц);

механической ускоряющей и тормозной системы (приводов и тормозов прутков);

направляющих желобов;

стеллажа для охлаждения.

Также известно, что конструкционная компоновка вышеупомянутых машин может быть разной в зависимости от количества обрабатываемых проволок или прутков, но параметры (расстояние между машинами, количество машин, длина стеллажа и т.д.) зависят исключительно от скорости прокатки.

Типичный известный цикл прохождения прутка внутри обычного направляющего желоба можно описать следующим образом.

Прокатываемый пруток проходит через отклоняющее устройство и ножницы, а также через хвостовые тормоза, которые при прохождении прутка близки к нему по скорости, и попадает в проходной канал направляющего желоба, закрытый снизу закрывающей заслонкой.

Когда достигается длина отрезания, ножницы режут пруток, а остальная часть прутка отклоняется в параллельный канал.

Первый пруток ускоряют, чтобы облегчить операцию отклонения, а затем поддерживают его скорость до момента торможения, который наступает за счет замедления, обуславливаемого хвостовым тормозом, что гарантирует контакт между прутком и валками, сближая их.

Когда хвостовая часть прутка покидает хвостовой тормоз, больше нельзя изменить управляемую операцию торможения, и начинается естественное торможение посредством трения. После этого, как только пруток достиг положения выгрузки, закрывающая заслонка проходного канала открывается и происходит выгрузка прутка на стеллаж.

Когда заслонку закрывают снова, проходной канал направляющего желоба готов к приему следующего прутка.

Следующий пруток идет по идентичному пути, и как только он выгружается на стеллаж для охлаждения, этот стеллаж, состоящий из чередующихся вращающихся зазубренных опор, осуществляет в целом вращение, которое вызывает подачу материала, и освобождает новые пространства, где можно выгрузить следующий пруток.

Затем, в зависимости от расстояния между хвостовым тормозом и положением выгрузки прутка, требуется изменять скорость выпуска прутка, чтобы гарантировать одно и то же положение выгрузки. Это требует специальных автоматизированных операций, чтобы гарантировать, что потеря времени между выгружаемыми прутками мала. А именно, чем больше расстояние до хвостового тормоза, тем больше время торможения, которое негативно влияет на особенности работы системы.

В этой системе, как описано, существенна совершенная синхронность между частями, которые образуют направляющий желоб. Закрывающие заслонки должны поддерживать проходной канал полностью закрытым, чтобы предотвратить отклонение прутка. Более того, они должны поддерживать пруток в проходном канале и - в нужный момент - открываться, чтобы выгрузить пруток на нижележащий стеллаж.

Примеры снабженных заслонками систем, таких, как описанные выше, приведены в патентах IT 1181214, GB2166677 и EP 189616.

Заслонки иногда становятся причиной проблем синхронности, а также создания заторов и остановки.

Кроме того, следует помнить, что присутствие заслонок и связанных с ними исполнительных систем влечет за собой издержки на проектирование и техническое обслуживание, поскольку заслонки являются частями, подверженными воздействию горячих прутков и находящимися в контакте с ними.

Кроме того, эти системы также иногда шумят во время работы из-за механических напряжений, воздействию которых они подвергаются. Движения заслонок и связанного с ними механизма также - от случая к случаю - ограничивают рабочую скорость, поскольку требуется выжидать движения различных частей синхронно друг с другом.

И, наконец, ходовое перемещение гладких круглых прутков по заслонкам может привести к повреждению поверхности прутков, деформируя их и оставляя на них выбоины.

Поэтому основная задача данного изобретения состоит в том, чтобы преодолеть все вышеупомянутые недостатки известных технических решений исключительно простым, недорогим и конкретно функциональным образом.

Другая задача состоит в том, чтобы разработать систему для направления по каналам и выгрузки горячекатаных материалов, которая не ограничивает скорости выгрузки.

Другая задача состоит в том, чтобы разработать систему для направления по каналам и выгрузки горячекатаных материалов, которая не требует сложных и дорогостоящих двигателей и исполнительных систем для осуществления торможения поступающего горячекатаного изделия.

Еще одна задача данного изобретения состоит в том, чтобы разработать систему для направления по каналам и выгрузки горячекатаных материалов, которая предусматривает низкие затраты на сооружение и техническое обслуживание.

Последняя, но не менее важная, задача данного изобретения состоит в том, чтобы разработать систему для направления по каналам и выгрузки горячекатаных материалов, которая является как можно более простой, сводя к минимуму потребность в сложных, синхронно работающих системах.

В свете вышеупомянутых задач, замысел, который возник в соответствии с данным изобретением, заключается в том, чтобы разработать систему для направления по каналам и выгрузки горячекатаных материалов, которая имеет отличительные признаки, описываемые в прилагаемой формуле изобретения.

Конструктивные и функциональные признаки данного изобретения и его преимущества по сравнению с известными техническими решениями станут яснее и очевиднее по прочтении нижеследующего описания, приводимого со ссылками на прилагаемые чертежи, где - помимо прочих вещей - показан вариант осуществления системы для направления по каналам и выгрузки горячекатаных материалов, разработанной в соответствии с упомянутым изобретением.

На чертежах:

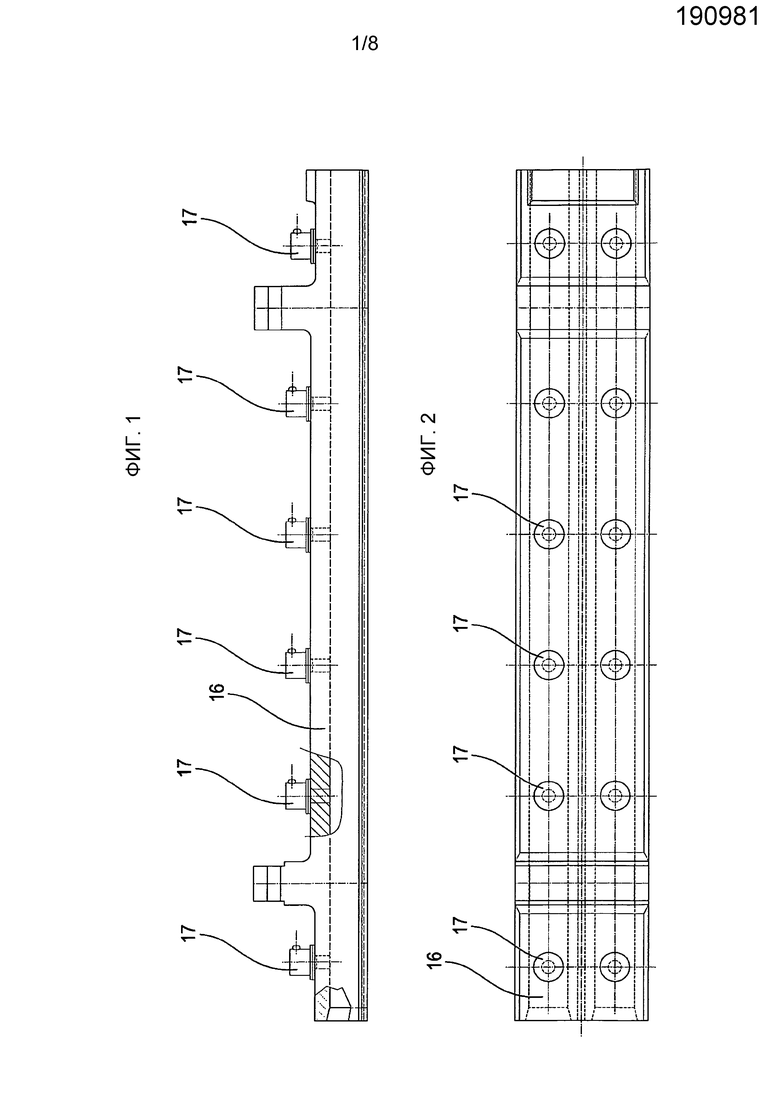

на фиг.1 и 2 показан схематический вертикальный вид сбоку и вид сверху в плане системы для направления по каналам и выгрузки горячекатаных материалов в соответствии с изобретением;

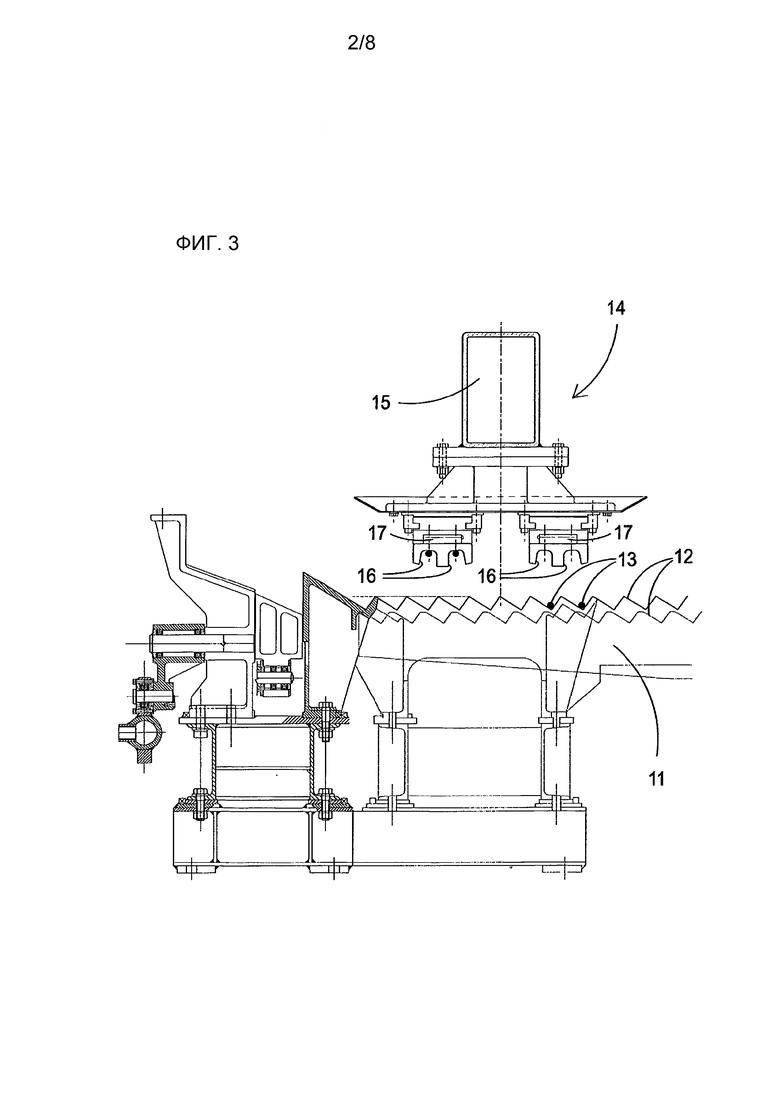

на фиг.3 представлено в увеличенном масштабе сечение системы в первом рабочем положении, находящемся над стеллажом для охлаждения;

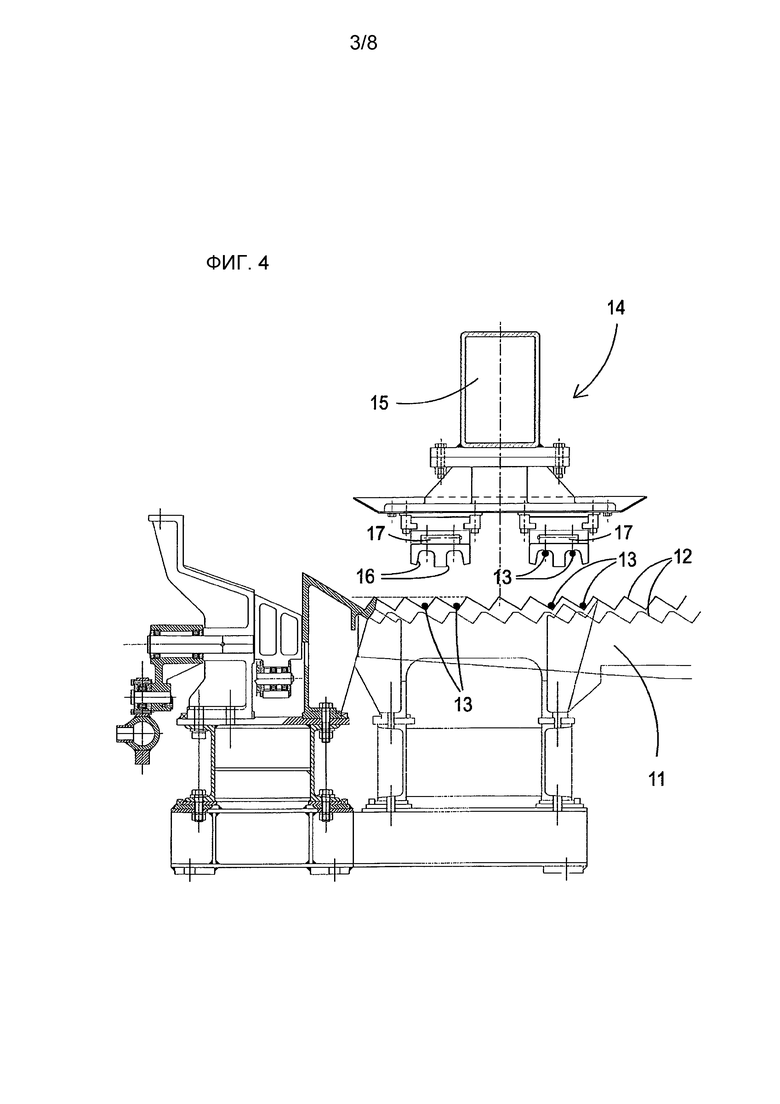

на фиг.4 представлено в увеличенном масштабе сечение системы во втором рабочем положении, находящемся над стеллажом для охлаждения;

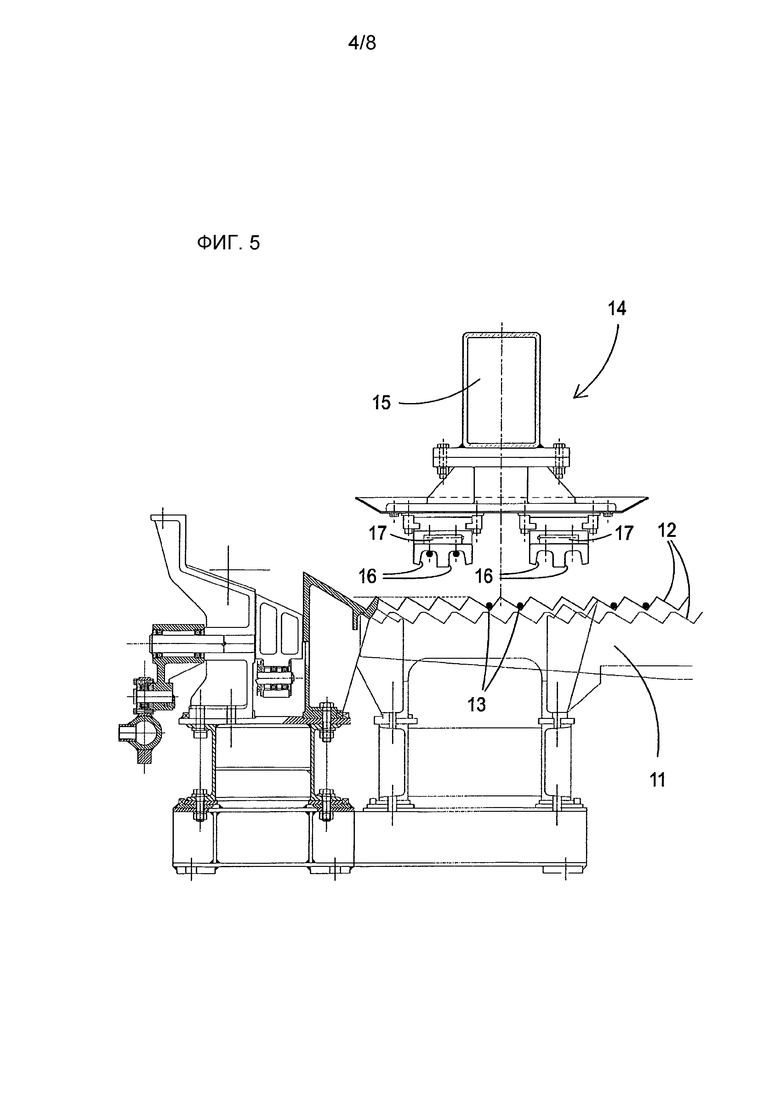

на фиг.5 представлено в увеличенном масштабе сечение системы в третьем рабочем положении, находящемся над стеллажом для охлаждения.

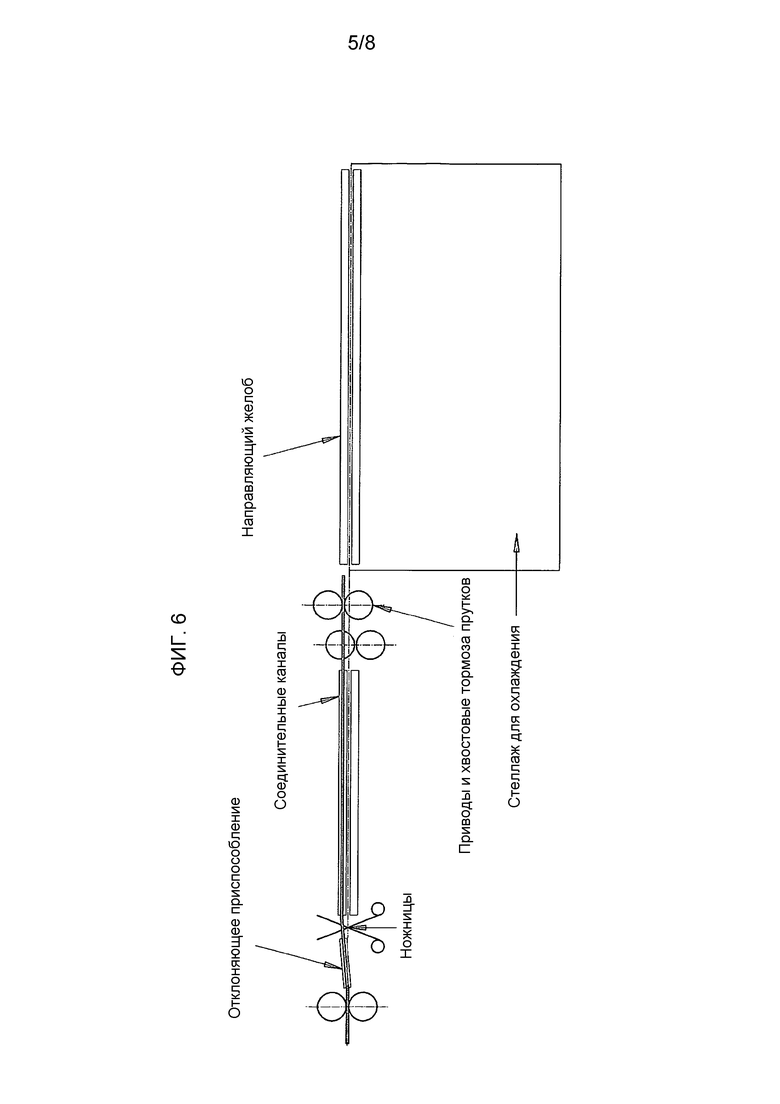

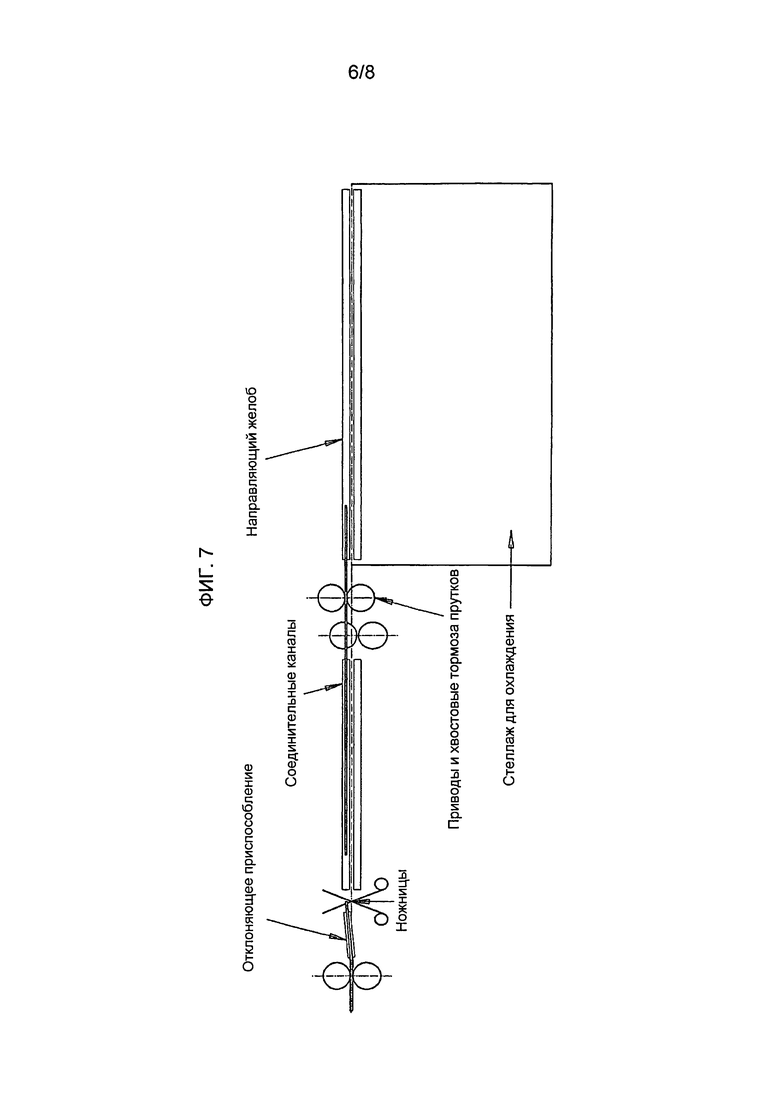

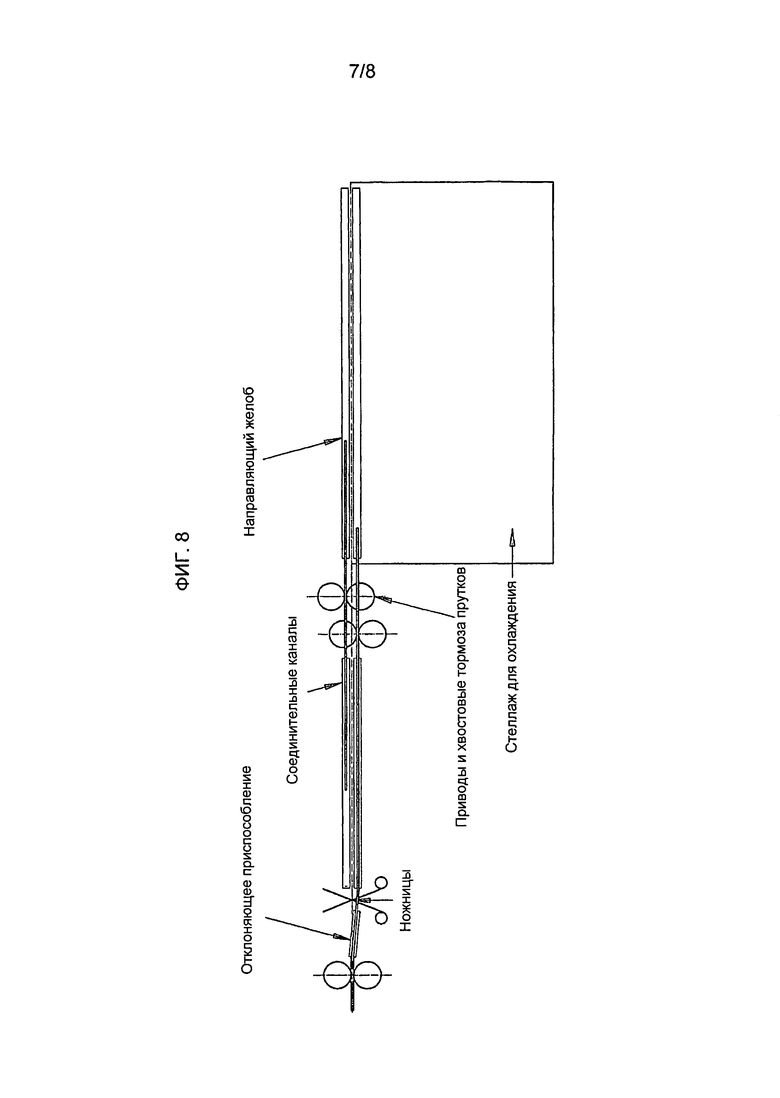

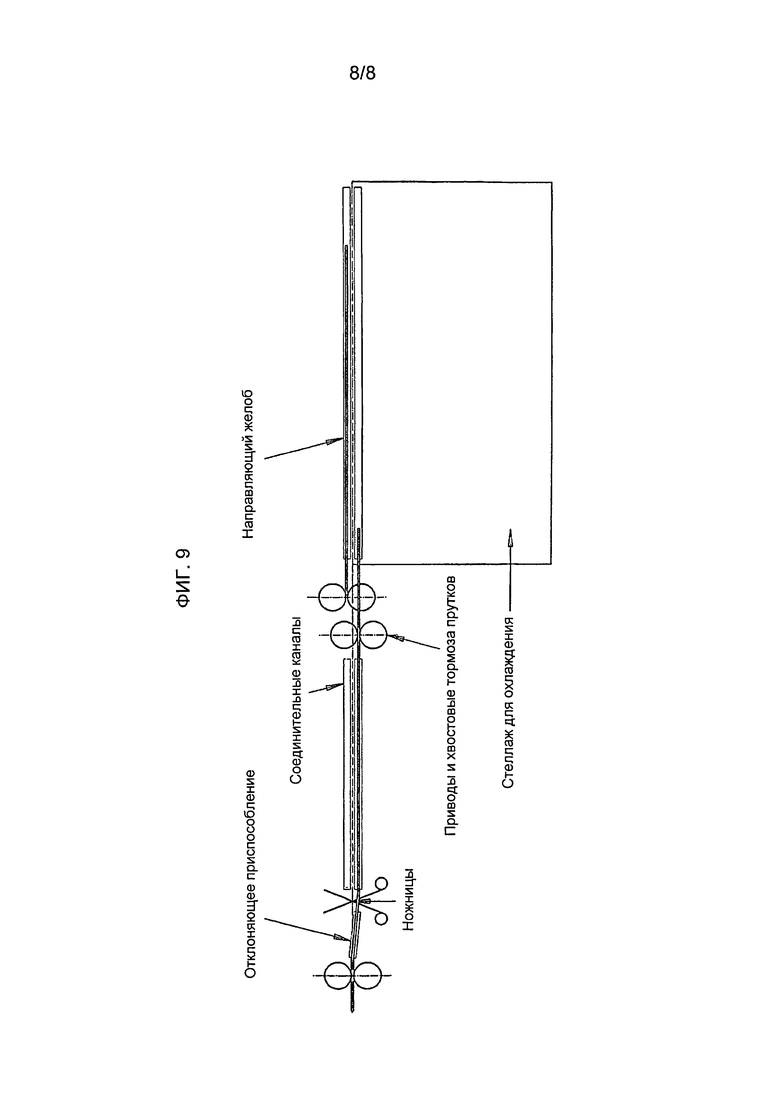

Фиг.6-9 показывают примерные варианты компоновки системы для направления по каналам и выгрузки горячекатаных материалов по настоящему изобретению.

Обращаясь к чертежам, отмечаем, что на них показан схематический вид сбоку системы для направления по каналам и выгрузки горячекатаных материалов в соответствии с изобретением.

Эта система расположена над стеллажом 11 для охлаждения, снабженным чередующимися и вращающимися зазубренными профилями 12, которые вызывают продвижение размещенного на них катаного материала, подаваемого с высокой скоростью, такого как прутки 13.

Прутки 13 выгружаются на стеллаж узлом 14 для направления по каналам, который получает прутки, например, с линии (не показана) для осуществления прокатки и резки в заранее определенный размер.

Узел 14 направления по каналам содержит несущую конструкцию 15, которая имеет, по меньшей мере, один проходной канал 16, которому придана форма перевернутой буквы U, разомкнутая книзу. На фиг.3-5 показан узел, содержащий две пары проходных каналов 16, расположенных бок о бок и параллельных, вследствие чего они пригодны для проведения операций обработки, упомянутых во вводной части данного описания.

В соответствии с данным изобретением, на одном или более проходных каналах 16 установлены электромагнитные элементы 17, схематически обозначенные позицией 17. В показанном примере электромагнитный элемент 17 предусмотрен для каждой пары проходных каналов 16. Очевидно, что такой электромагнитный элемент 17 - в качестве примера, но не обязательно, - простирается вдоль продольной длины каждой пары проходных каналов 16 и может быть выполнен широко варьируемыми способами, например путем сборки одиночных элементов и соединения их друг с другом, либо каким-то иным образом. В альтернативном варианте одиночные каналы или пары каналов могут быть выполнены из подходящего материала таким образом, что этот материал активируется и деактивируется посредством подходящего, избирательно управляемого соединения.

Весьма важным является то, что благодаря установке этих электромагнитных элементов 17 внутри каналов 16 в соответствии с изобретением, а именно благодаря подходящему формированию отдельных каналов 16 с использованием более подходящего материала, узел 14 для направления по каналам способен выполнять различные функции.

Фактически, посредством избирательной магнитной активации каналов 16 можно принимать и поддерживать пруток 13 внутри упомянутых каналов 16, исключая заслонки и систему для приведения их в действие, которые присутствуют в известных технических решениях.

Более того, посредством избирательной магнитной активации каналов 16 можно тормозить прутки 13, больше не пользуясь хвостовым тормозом в качестве тормозного элемента. Вместе с тем, присутствие хвостовых тормозов предполагается в технологической цепочке перед узлом 14 для направления по каналам, но только для управления скоростью движения прутка вперед. Таким образом, это приводит к резкому снижению установленной мощности (составляющей менее половины той, которую использовали ранее в известных технических решениях).

Наконец, расположение электромагнитных элементов 17 внутри каналов 16 или встраивание их в каналах 16 гарантирует лучшее направление прутков. Короче говоря, изобретение позволяет использовать тот факт, что катаный материал с ферромагнитными свойствами является намагничиваемым, при этом упомянутые свойства используются и для подачи катаного материала внутри проходного канала 16, и для торможения и выпуска этого материала на стеллаж для охлаждения.

На фиг.3-5 показаны различные этапы, во время которых получают, тормозят и удерживают прутки 13 внутри проходных каналов, и этапы, на которых прутки выпускают на нижележащий стеллаж 11 для охлаждения.

Выпуск прутков 13 больше не создает никакой проблемы, поскольку заслонки, а значит, и связанный с ними механизм, исключены, что позволяет избежать повышенных затрат на техническое обслуживание.

Короче говоря, основные преимущества изобретения можно резюмировать следующим образом:

меньшее потребление энергии;

исключение закрывающих заслонок и связанных с ними исполнительных систем;

меньшая стоимость сооружения;

пониженный уровень шума;

повышенная скорость прокатки;

менее трудоемкое обслуживание установки;

прокатка гладких круглых прутков без проблем деформации.

Таким образом, задача, упоминавшаяся в преамбуле описания, решена.

Очевидно, что формы конструкции при создании системы для направления по каналам и выгрузки горячекатаных материалов в соответствии с изобретением могут отличаться от тех, которые проиллюстрированы просто в качестве неограничительного примера на чертежах, и точно так же могут отличаться материалы и способы сборки.

Следовательно, объем защиты согласно изобретению определяется прилагаемой формулой изобретения.

Изобретение относится к области обработки металлов давлением. Система для направления по каналам и выгрузки горячекатаных материалов в технологической линии после узла резки в размер и перед стеллажом (11) для охлаждения содержит, по меньшей мере, один узел (14) для направления с высокой скоростью горячекатаного материала (13) внутри него по каналам и выгрузки на стеллаж (11) для охлаждения, причем упомянутый узел (14) для направления по каналам содержит несущую конструкцию (15), имеющую, по меньшей мере, один проходной канал (16), с которым связан, по меньшей мере, один электромагнитный элемент (17). Повышение надежности системы обеспечивается за счет того, что упомянутый, по меньшей мере, один проходной канал (16) в своей нижней части выполнен разомкнутым, без закрывающих его заслонок и связанных с ними исполнительных систем. Проходному каналу (16) придана форма перевернутой буквы U. Система предпочтительно имеет, по меньшей мере, одну пару соседних и параллельных проходных каналов (16). 12 з.п. ф-лы, 9 ил.

1. Система для направления горячекатаных материалов в технологической линии резки на стеллаж (11) для охлаждения, содержащая, по меньшей мере, один узел для направления порезанного в размер горячекатаного материала (13) по каналам и выгрузки на стеллаж (11) для охлаждения, причем упомянутый узел (14) содержит несущую конструкцию (15) с, по меньшей мере, одним проходным каналом (16) и связанный с каналом, по меньшей мере, один электромагнитный элемент (17), отличающаяся тем, что, упомянутый по меньшей мере, один проходной канал (16) выполнен в своей нижней части разомкнутым, а, по меньшей мере, один электромагнитный элемент (17) выполнен с возможностью направления, торможения и выгрузки порезанного горячекатаного материала (13) на стеллаж (11) для охлаждения.

2. Система по п. 1, отличающаяся тем, что упомянутый, по меньшей мере, один проходной канал (16) имеет форму перевернутой буквы U.

3. Система по п. 1 или 2, отличающаяся тем, что она содержит, по меньшей мере, одну пару соседних и параллельных проходных каналов (16).

4. Система по п. 1 или 2, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) проходит по всей продольной длине упомянутого, по меньшей мере, одного проходного канала (16).

5. Система по п. 3, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) проходит по всей продольной длине упомянутого, по меньшей мере, одного проходного канала (16).

6. Система по п. 1, или 2, или 5, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) установлен над упомянутым, по меньшей мере, одним проходным каналом (16).

7. Система по п. 3, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) установлен над упомянутым, по меньшей мере, одним проходным каналом (16).

8. Система по п. 4, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) установлен над упомянутым, по меньшей мере, одним проходным каналом (16).

9. Система по одному из пп. 1, 2, 5, 7 или 8, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) выполнен как одно целое с упомянутым, по меньшей мере, одним проходным каналом (16).

10. Система по п. 3, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) выполнен как одно целое с упомянутым, по меньшей мере, одним проходным каналом (16).

11. Система по п. 4, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) выполнен как одно целое с упомянутым, по меньшей мере, одним проходным каналом (16).

12. Система по п. 6, отличающаяся тем, что упомянутый, по меньшей мере, один электромагнитный элемент (17) выполнен как одно целое с упомянутым, по меньшей мере, одним проходным каналом (16).

13. Система по п. 1, отличающаяся тем, что, по меньшей мере, один электромагнитный элемент (17) расположен внутри упомянутого, по меньшей мере, одного канала (16) или встроен в него.

| Устройство для загибания проволок стального каната при его анкеровке | 1985 |

|

SU1244263A1 |

| Способ получения производных 1-фенокси-3-амино-пропан-2-ола или их солей | 1974 |

|

SU553930A3 |

| DE 1552906 A, 09.04.1970 | |||

| УСТРОЙСТВО ДЛЯ ТОРМОЖЕНИЯ ПРОКАТА НА ХОЛОДИЛЬНИКЕ | 0 |

|

SU311676A1 |

Авторы

Даты

2016-07-10—Публикация

2011-07-21—Подача