Область техники, к которой относится изобретение

Данное изобретение относится к устройству для очистки валка прокатного стана и способу очистки.

Характеристика предшествующего уровня техники

В линии непрерывной горячей гальванизации (оцинкования) погружением или аналогичной линии оцинкованную стальную полосу прокатывают посредством рабочих валков и подвергают прокатке в дрессировочном стане, чтобы придать оцинкованной поверхности стальной полосы надлежащую шероховатость стали. Когда оцинкованную стальную полосу прокатывают в таком дрессировочном стане, часть слоя цинкового покрытия отслаивается, образуя прилипающие вещества (например, цинковую пыль). Прилипающие вещества соединяются с поверхностью рабочих валков, на которых образованы выпуклые и вогнутые участки, обеспечивая шероховатость. Прилипающие вещества, которые прилипли, скапливаются на вогнутых участках, снижая шероховатость поверхностей рабочих валков, что приводит к засорению рабочих валков. Ввиду засорения рабочих валков стальной полосе, подвергнутой горячему цинкованию, не придается необходимая шероховатость стали после прокатки в дрессировочном стане, вследствие чего невозможно гарантировать требуемую способность к формованию давлением и четкость текстуры при использовании стальной полосы, подвергнутой горячему цинкованию, в качестве автомобильного элемента и подобного. По этой причине использовали типовой способ очистки для удаления прилипающих веществ (например, цинковой пыли) путем зачистки поверхности рабочего валка очищающей щеткой контактного типа или аналогичным средством. Однако в таком случае поверхность рабочего валка царапается, что снижает шероховатость поверхности.

Соответственно, предложен способ очистки для удаления прилипающих веществ, при котором шероховатость поверхности рабочего валка поддерживается в заранее определенном состоянии (см., например, патентные документы 1-3).

Дрессировочная клеть, описанная в патентных документах 1 и 2, включает в себя противоположные очистные сопла, отстоящие на заранее определенное расстояние от поверхностей рабочих валков. Через очистные сопла по поверхностям рабочих валков подают жидкость высокого давления, и прилипающие вещества сдуваются и удаляются посредством давления жидкости высокого давления. Примеры жидкости высокого давления, используемой в таком устройстве для очистки, включают в себя эмульсию для смазки поверхности валков, воздушно-масляный туман и горячую воду.

Дрессировочная клеть, описанная в патентном документе 3, обеспечивает покрытие поверхности стальной полосы, подлежащей прокатке, антикоррозийным маслом перед прокаткой, тем самым предотвращая прилипание прилипающих веществ на поверхности рабочего валка и сохраняя шероховатость поверхности рабочего валка.

C другой стороны, в отличие от способа согласно патентным документам 1 и 2, в котором через очистные сопла подают только жидкость высокого давления, предложен способ очистки с помощью кавитационной струи в воздухе (см., например, патентный документ 4).

В соответствии со способом очистки, описанным в патентном документе 4, из центра сопла, подающего воду высокого давления, а из мест вокруг этого центра подают воду низкого давления, так что в положении, где вода высокого давления и вода низкого давления сталкиваются, возникает явление кавитации, вследствие чего и происходит очистка объекта. Способ очистки с помощью такой кавитационной струи в воздухе может обеспечить эффекты очистки лучшей, чем способы очистки с помощью жидкости высокого давления, описанные в патентных документах 1 и 2, даже когда давление воды высокого давления не установлено на уровне столь высокого давления.

Перечень цитируемой литературы

Патентная литература

Патентный документ 1: JP-A-2003-285114;

Патентный документ 2: патент Японии № 3039895;

Патентный документ 3: JP-A-2005-152935;

Патентный документ 4: JP-A-2003-62492.

Краткое изложение существа изобретения

Задачи, решаемые изобретением

Однако в способах очистки с помощью жидкости высокого давления, описанных в патентных документах 1 и 2, рабочая характеристика очистки улучшается недостаточно, поскольку давление жидкости ограничено, так что прилипающие вещества (например, цинковая пыль), скапливающиеся на вогнутых участках поверхности рабочего валка, не удается удалить в достаточной степени. С другой стороны, когда давление жидкости чрезмерно увеличивается, поверхность рабочего валка повреждается, утрачивая шероховатость поверхности. Более того, во время прокатки, поскольку жидкость высокого давления постоянно подается по всей осевой длине рабочего валка, образуется большой объем отработанной очищающей жидкости, содержащей удаленные прилипающие вещества, что влечет за собой высокие затраты на утилизацию отработанной очищающей жидкости.

Помимо этого, поскольку при осуществлении способа, описанного в патентном документе 3, между рабочим валком и оцинкованной стальной полосой всегда должно находиться антикоррозийное масло, образуется большой объем отработанной жидкости, что влечет за собой высокие затраты на утилизацию отработанной очищающей жидкости.

C другой стороны, поскольку способ, описанный в патентном документе 4 и предусматривающий применение кавитационной струи в воздухе, не предназначен для очистки рабочих валков дрессировочного стана, стала желательной разработка способа очистки для получения эффектов очистки при очистке рабочего валка.

Задача данного изобретения состоит в том, чтобы разработать оборудование для очистки прокатного валка, выполненное с возможностью надежного удаления прилипающих веществ, находящихся на поверхности прокатного валка, и сохранения шероховатости прокатного валка, и способ очистки прокатного валка.

Средства решения задач

Устройство для очистки прокатного валка в соответствии с одним аспектом изобретения включает в себя кавитационное сопло, которое используется для очистки рабочего валка, используемого в прокатном устройстве, в котором, чтобы счистить цинк, прилипший к поверхности рабочего валка, поддерживая при этом шероховатость поверхности рабочего валка, расстояние X между распыляющим концом кавитационного сопла и поверхностью рабочего валка задают в диапазоне от 30 мм до 100 мм, давление PH жидкости высокого давления, подаваемой из кавитационного сопла, задают в диапазоне от 20 МПа до 40 МПа, и это давление PH жидкости высокого давления удовлетворяет неравенству PH≤0,375X+25.

В соответствии с вышеупомянутым аспектом изобретения жидкость высокого давления и жидкость низкого давления по отдельности подают из очистного сопла для создания кавитационной струи в воздухе, так что получается большее очищающее усилие, чем при подаче только жидкости высокого давления, а прилипающие вещества, находящиеся на поверхности рабочего валка, надежно удаляются. Кроме того, поскольку расстояние X между распыляющим концом кавитационного сопла и поверхностью рабочего валка и давление PH жидкости высокого давления заданы в соответствующих диапазонах, в которых получаются значительные эффекты очистки, прилипающие вещества эффективно удаляются при одновременном поддержании шероховатости поверхности рабочего валка. В частности, когда расстояние X меньше 30 мм, вода, подаваемая из сопла, расплескивается и отскакивает, срывая создание кавитации. Когда расстояние X больше 100 мм, понижаются эффекты очистки рабочего валка, так что для повышения эффектов очистки требуется еще более высокое давление. С другой стороны, применительно к связи между расстоянием подачи и давлением отметим, что когда давление ниже 20 МПа, невозможно удалить прилипающее вещество, прилипшее на поверхности рабочего валка. Когда давление выше 40 МПа и расстояние подачи находится между 30 мм и 100 мм, поверхность рабочего валка царапается, что ведет к уменьшению шероховатости поверхности рабочего валка. Следовательно, шероховатость, переносимая на стальную полосу, оказывается недостаточной, что может негативно сказаться на удовлетворении потребности в последующей обработке стальной полосы, тем самым делая необходимой замену рабочего валка.

В устройстве для очистки, соответствующем вышеописанному аспекту изобретения, расстояние X и давление PH заданы так, чтобы удовлетворялась следующая формула (1).

PH≤0,375X+25... (1)

При такой компоновке, поскольку расстояние X задано находящимся в диапазоне от 30 мм до 100 мм, а давление PH жидкости высокого давления задано как меньше 40 МПа и пропорционально расстоянию X в неравенстве PH≤0,375X+25, подача жидкости высокого давления ограничивается небольшим расстоянием и происходит под высоким давлением, так что расплескивание жидкости дополнительно ограничивается, а шероховатость поверхности рабочего валка поддерживается. Когда жидкость высокого давления подается на небольшом расстоянии и под высоким давлением, жидкость, отскакивающая от поверхности рабочего валка, срывает кавитацию, снижая эффекты очистки. Соответственно, очистка в условиях, удовлетворяющих формуле (1), дает возможность гарантировать эффекты очистки.

В соответствии с другим аспектом изобретения способ очистки рабочего валка прокатного валка с помощью кавитационного сопла заключается в том, что: задают расстояние X между распыляющим концом кавитационного сопла и поверхностью рабочего валка на уровне заранее определенного расстояния в диапазоне от 30 мм до 100 мм; задают давление PH жидкости высокого давления, подаваемой из кавитационного сопла, на уровне заранее определенного значения в диапазоне от 20 МПа до 40 МПа; и счищают цинк, прилипший на поверхности рабочего валка, поддерживая при этом шероховатость поверхности рабочего валка, путем подачи жидкости высокого давления из кавитационного сопла, при этом давление PH жидкости высокого давления задают удовлетворяющим неравенству PH≤0,375X+25.

В вышеописанном аспекте изобретения предпочтительно, чтобы способ дополнительно предусматривал перемещение очистного сопла вдоль поверхности рабочего валка при одновременном сохранении расстояния X при очистке.

В вышеописанном аспекте изобретения образование кавитационной струи в воздухе на поверхности рабочего валка таким же образом, как в вышеописанном устройстве для очистки, обеспечивает силу очистки, которая больше, чем при подаче только жидкости высокого давления, так что прилипающие вещества, находящиеся на поверхности рабочего валка, надежно удаляются. Кроме того, поскольку расстояние X между распыляющим концом очистного сопла и поверхностью рабочего валка и давление PH жидкости высокого давления соответственно заданы в надлежащих диапазонах, прилипающие вещества эффективно удаляются при одновременном поддержании шероховатости поверхности рабочего валка.

Более того, поскольку кавитационные сопла расположены так, чтобы подавать жидкость по направлению к осевому центру рабочего валка, можно эффективно счищать прилипающие вещества, прилипшие на вогнутых участках.

В соответствии с устройством для очистки и способом очистки прокатного валка, соответствующим вышеописанным аспектам изобретения, поскольку прилипающие вещества эффективно удаляются при одновременном поддержании шероховатости поверхности рабочего валка, можно ограничить засорение, приводящее к сниженной шероховатости поверхности рабочего валка, можно продлить интервал технического обслуживания, уменьшая частоту замены рабочего валка, и можно увеличить эффективность прокатки в дрессировочном стане. Соответственно, можно непрерывно обеспечивать шероховатость стали, требуемую для стальной полосы, подвергнутой непрерывному горячему цинкованию, после прокатки в дрессировочном стане, тем самым эффективно изготавливая оцинкованную стальную полосу, имеющую гарантированную способность к литью под давлением и четкость текстуры, требуемую при использовании этой полосы в качестве автомобильного элемента.

Краткое описание чертежей

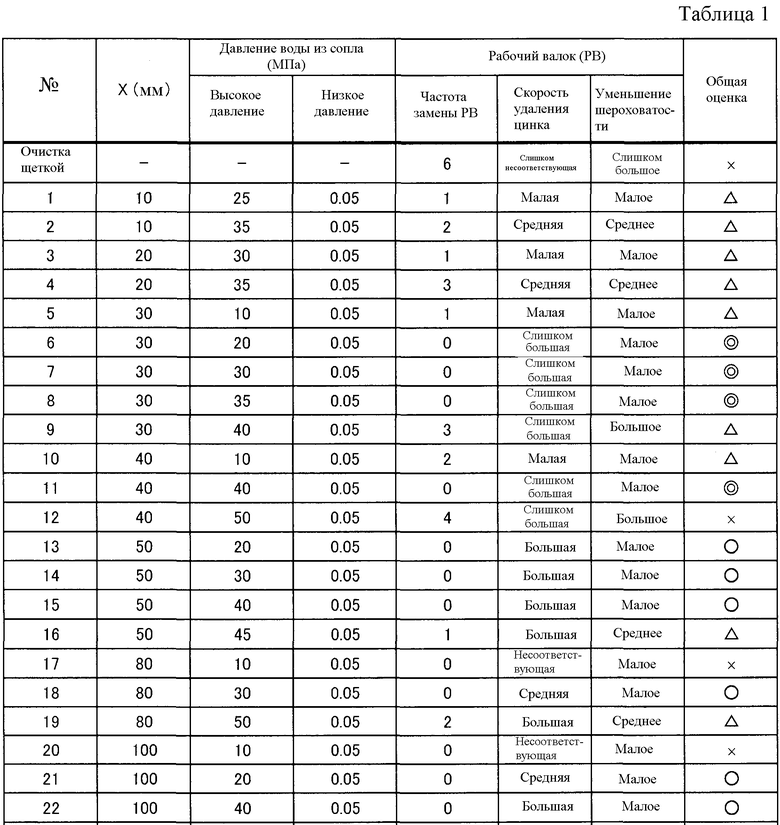

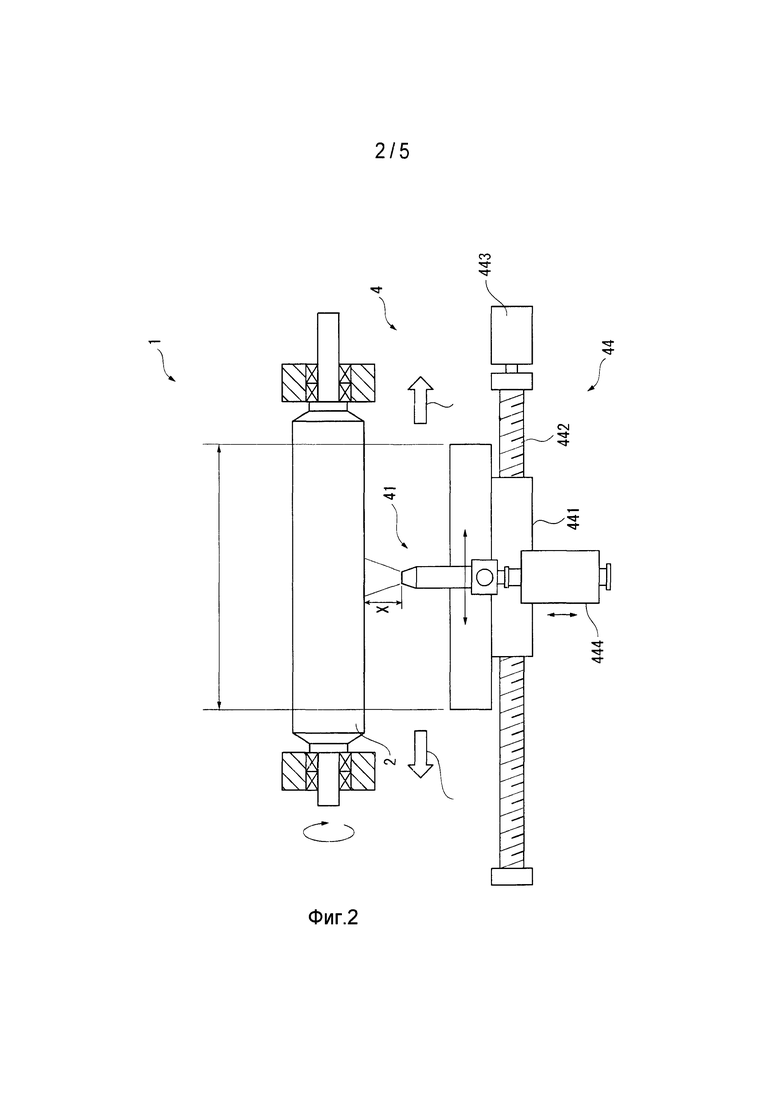

На фиг. 1 представлена схематическая конфигурация дрессировочного стана в соответствии с возможным вариантом осуществления изобретения.

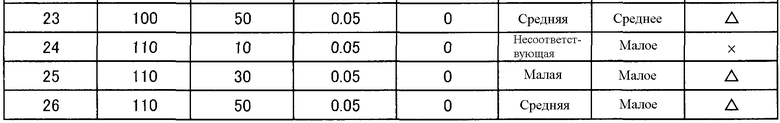

На фиг. 2 представлено схематическое изображение устройства для очистки, входящее в состав дрессировочного стана.

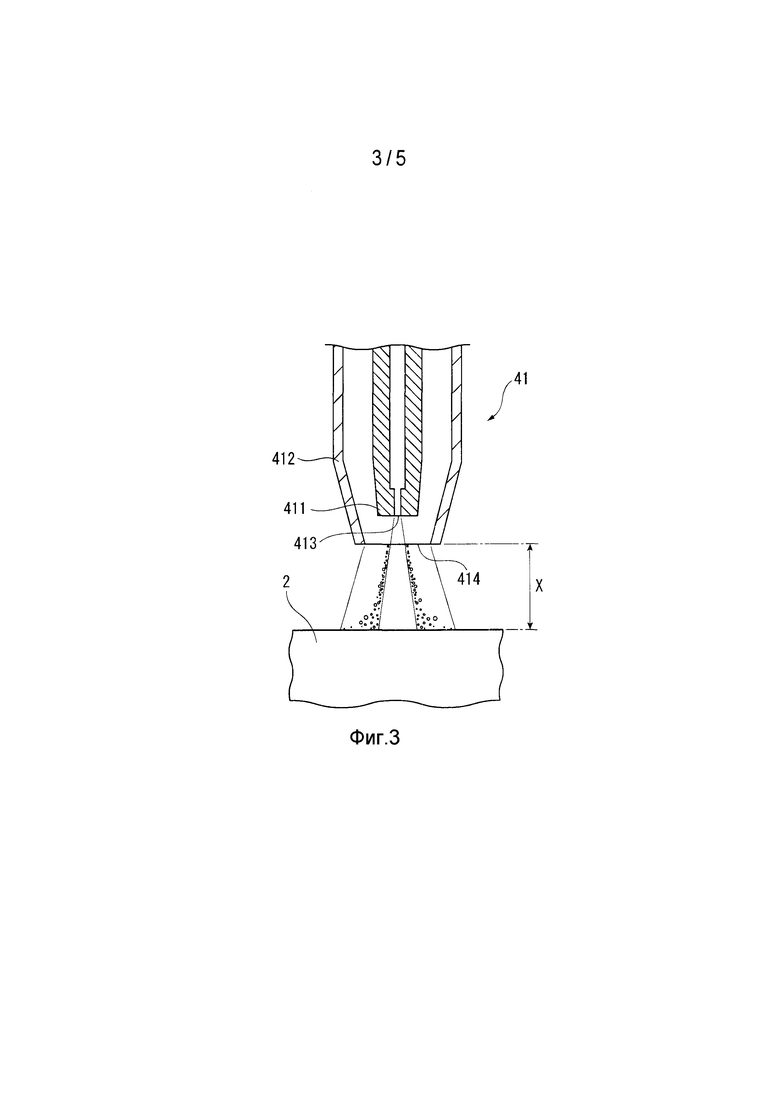

На фиг. 3 представлен частичный разрез очистного сопла устройства для очистки.

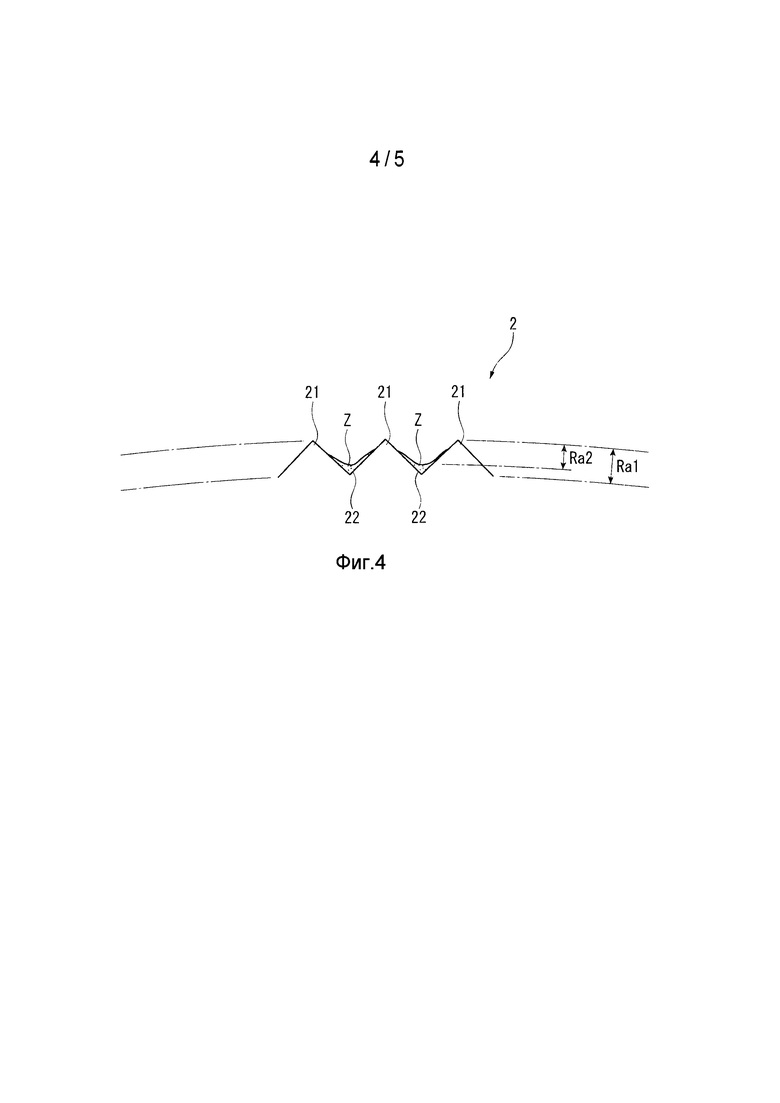

На фиг. 4 представлен в увеличенном масштабе разрез, иллюстрирующий рабочий валок дрессировочного стана.

На фиг. 5 представлен график, иллюстрирующий диапазон уставок устройства для очистки.

Подробное описание вариантов осуществления

Ниже, со ссылками на прилагаемые чертежи, будут описаны возможные варианты осуществления изобретения.

Компоновка дрессировочного стана

Как показано на фиг. 1, дрессировочный стан 1 включает в себя: пару рабочих валков 2, которые выровнены вертикально; опорные валки 3, которые вертикально выровнены таким образом, что рабочие валки 2 располагаются между ними; и устройство 4 для очистки, которое очищает поверхность каждого рабочего валка 2. Пара рабочих валков 2 осуществляет в дрессировочном стане прокатку оцинкованной стальной полосы S, которая подается с входной стороны рабочих валков 2 (слева на фиг. 1) и которую проводят через подающую сторону рабочих валков 2 (справа на фиг. 1).

Компоновка устройства для очистки

Устройство 4 для очистки очищает поверхности рабочих валков 2 путем подачи жидкости высокого давления и жидкости низкого давленияа на поверхности и включает в себя очистное сопло 41, узел 42 подачи жидкости высокого давления, узел 43 подачи жидкости низкого давления, узел 44 перемещения очистного сопла, детектор 45 и контроллер 46. Как показано на фиг. 1, очистное сопло 41 размещено около входной стороны каждого из рабочих валков 2 и соединено с узлом 42 подачи жидкости высокого давления посредством трубы P1 и с узлом 43 подачи жидкости низкого давления посредством трубы P2.

Контур 42 подачи жидкости высокого давления подает жидкость высокого давления в очистное сопло 41 и включает в себя резервуар 421 очищающей жидкости, первый насосный узел 422 и первый регулировочный узел 423. Резервуар 421 очищающей жидкости снабжен баком или цилиндром, в котором хранится очищающая жидкость, такая как вода или эмульсия для смазки поверхности валков. Резервуар 421 очищающей жидкости соединен с очистным соплом 41 посредством трубы P1. Первым насосным узлом 422, который оснащен насосом высокого давления и размещен в трубе P1, управляет контроллер 46, повышая давление очищающей жидкости, подаваемой из резервуара 421 очищающей жидкости, для обеспечения жидкости высокого давления и подачи этой жидкости высокого давления в очистное сопло 41. Первый регулирующий узел 423 представляет собой, например, регулятор давления, включающий в себя клапан и манометр и размещенный около первого сопла первого насосного узла 422 в трубе P1. Первый регулирующий узел 423 служит в качестве регулятора давления, который управляет давлением, например, управляя скоростью вращения электродвигателя насоса высокого давления (т.е. первого насосного узла 422). Первым регулирующим узлом 423 управляет контроллер 46, регулируя объем подачи и давление подачи жидкости высокого давления, подаваемой из первого насосного узла 422.

Контур 43 подачи жидкости низкого давления подает жидкость низкого давления в очистное сопло 41 и включает в себя резервуар 421 очищающей жидкости, второй насосный узел 432 и второй регулирующий узел 433. Поскольку в этом возможном варианте осуществления в качестве жидкости высокого давления и жидкости низкого давления используется одна и та же очищающая жидкость, можно использовать резервуар 421 очищающей жидкости, описанный со ссылкой на контур 42 подачи жидкости высокого давления. Соответственно, резервуар 421 очищающей жидкости также соединен с очистным соплом 41 посредством трубы P2. Отметим, что когда в качестве жидкости низкого давления используют очищающую жидкость, отличающуюся от жидкости высокого давления, отдельно предусматривается другой резервуар (не показан) для хранения этой очищающей жидкости в качестве жидкости низкого давления. Второй насосный узел 432 представляет собой насос низкого давления и размещен в трубе P2. Вторым насосным узлом 432 управляет контроллер 46, повышая давление очищающей жидкости, подаваемой из резервуара 421 очищающей жидкости, для обеспечения жидкости низкого давления и подачи этой жидкости низкого давления в очистное сопло 41. Второй регулирующий узел 433 представляет собой, например, регулятор давления, включающий в себя клапан и манометр и размещенный около второго сопла второго насосного узла 432 в трубе P1. Второй регулирующий узел 433 служит в качестве регулятора давления, который управляет давлением, например, управляя скоростью вращения электродвигателя насоса низкого давления (т.е. второго насосного узла 432). Вторым регулирующим узлом 433 управляет контроллер 46, регулируя объем подачи и давление подачи жидкости низкого давления, подаваемой из первого насосного узла 432.

Детектор 45 обнаруживает условия на поверхности каждого из рабочих валков 2 и передает информацию, соответствующую этим условиям на поверхности, в контроллер 46. Примеры элементов информации, демонстрирующих условия на поверхности каждого из рабочих валков 2, включают в себя шероховатость поверхности, цвет поверхности, температуру поверхности и условия, в которых прилипающие вещества прилипают на поверхностях рабочих валков 2. Детектор 45 обнаруживает по меньшей мере один из элементов информации, демонстрирующих условия на поверхности. Например, для обнаружения шероховатости поверхности рабочих валков 2 детектор 45 включает в себя устройство для измерения шероховатости поверхности, посредством которого детектор 45 измеряет изменение шероховатости поверхности рабочих валков 2 и обнаруживает, прилипли или скопились ли прилипающие вещества на вогнутых участках. Кроме того, например, для обнаружения цвета поверхности рабочих валков 2 детектор 45 включает в себя съемочную камеру и блок анализа изображения, посредством которых детектор 45 обнаруживает изменение цвета поверхности, обуславливаемое прилипанием цинковой пыли, и прилипание прилипающих веществ. В дополнение к вышеизложенному, например, для контроля температуры поверхности рабочих валков 2, детектор 45 включает в себя бесконтактный датчик температуры, посредством которого детектор 45 обнаруживает, превышает ли температура поверхности температуру, при которой срабатывает воздействие, замедляющее прилипание.

Контроллер 46 соединен с детектором 45, первым регулирующим узлом 423, вторым регулирующим узлом 433, первым насосным узлом 422, вторым насосным узлом 432 и узлом 44 перемещения очистного сопла посредством электрических проводов Cb и управляет переключением условий подачи жидкости устройством 4 для очистки, переключением давления и расхода жидкости, а также положением и осцилляцией очистного сопла 41 на основании обнаруживаемых детектором 45 условий на поверхности рабочих валков 2. Отметим, что детектор 45 и контроллер 46 не лимитированы конкретными устройствами, а детектор 45 можно заменить визуальным контролем, проводимым оператором, и контроллер 46 можно заменить ручным управлением, проводимым оператором.

Как показано на фиг. 2, очистное сопло 41 отдельно прикреплено к узлу 44 перемещения очистного сопла в осевом направлении каждого из рабочих валков 2. Как показано на фиг. 3, очистное сопло 41 включает в себя трубчатое первое сопло 411 и трубчатое второе сопло 412, окружающее первое сопло 411. Первое сопло 411 имеет на распыляющем конце первое отверстие 413 для подачи, выполненное с возможностью подачи жидкости высокого давления, подаваемой из узла 42 подачи жидкости высокого давления. Второе сопло 412 предусмотрено таким образом, что концентрично окружает первое сопло 411, образуя двойную трубку. Второе сопло 412 имеет на распыляющем конце второе отверстие 414 для подачи, выполненное с возможностью подачи жидкости низкого давления, подаваемой из узла 43 подачи жидкости низкого давления. Давление жидкости высокого давления, подаваемой из первого сопла 411, находится на уровне, достаточном для создания кавитационной струи в воздухе, описываемой ниже. В частности, давление жидкости высокого давления ограничено в диапазоне от 20 МПа до 40 МПа. Давление жидкости низкого давления, подаваемой из второго сопла 412, находится на уровне, достаточном для создания кавитационной струи в воздухе, описываемой ниже. В частности, давление жидкости низкого давления ограничено в диапазоне от 0,03 МПа до 0,07 МПа.

Узлом 44 перемещения очистного сопла управляет контроллер 46, так что этот узел перемещает очистное сопло 41 в направлении вдоль поверхности каждого из рабочих валков 2 (т.е. в осевом направлении каждого из рабочих валков 2) и перемещает очистное сопло 41, изменяя расстояние X между очистным соплом 41 и рабочим валком 2. В частности, как показано на фиг. 2, узел 44 перемещения очистного сопла перемещает очистное сопло 41 в осевом направлении рабочего валка 2 с помощью опоры 441 сопла, которая поддерживает очистное сопло 41, винта ходового винта 442, перемещающего сопло, который пронизывает опору 441 сопла, ввинчиваясь в опору 441 сопла, и приводной секции 443, которая вращает ходовой винт 442, перемещающий сопло, в прямом и обратном направлениях. С другой стороны, к опоре 441 сопла прикреплен исполнительный механизм 444, а наличие опоры очистного сопла 41 позволяет очистному соплу 41 перемещаться к рабочему валку 2 или от него, вследствие чего можно изменять расстояние X.

Описание способа очистки

Далее будет описан способ очистки рабочего валка 2.

Как показано на фиг. 3, путем подачи жидкости низкого давления через второе сопло 412 очистного сопла 41 и подачи жидкости высокого давления через первое сопло 411 очистного сопла происходит образование кавитационной струи и растекание ее по поверхности рабочего валка 2. При этом исполнительный механизм 444 надлежащим образом корректирует расстояние X между распыляющим концом очистного сопла 41 и поверхностью рабочего валка 2. Приводная секция 443 узла 44 перемещения очистного сопла перемещает опору 441 сопла в осевом направлении рабочего валка 2, тем самым очищая рабочий валок 2 по всей ширине.

Для проведения очистки, контроллер 46 регулирует расстояние X и давление PH жидкости высокого давления и давление PL жидкости низкого давления, которые подаются из очистного сопла 41, на основании обнаруженного параметра прилипания прилипающих веществ на поверхности рабочего валка 2.

Параметр прилипания прилипающих веществ на поверхности рабочего валка 2 определяется детектором 45 на основании изменения цвета поверхности рабочего валка 2, которое обуславливается скоплением цинковой пыли Z на вогнутых участках 22 рабочего валка 2 и изменением разности высот между выпуклыми участками 21 и вогнутыми участками 22 рабочего валка 2, как показано на фиг. 4. Иными словами, когда цинковая пыль Z скапливается на вогнутых участках 22 рабочего валка 2, a шероховатость Ra1 рабочего валка 2 уменьшается до шероховатости Ra2, что вызывает уменьшение шероховатости, подлежащей переносу на оцинкованную стальную полосу S. Соответственно, чтобы удалить цинковую пыль Z, скопившуюся на вогнутых участках 22, контроллер 46 регулирует расстояние X, давление PH жидкости высокого давления и давление PL жидкости низкого давления следующим образом.

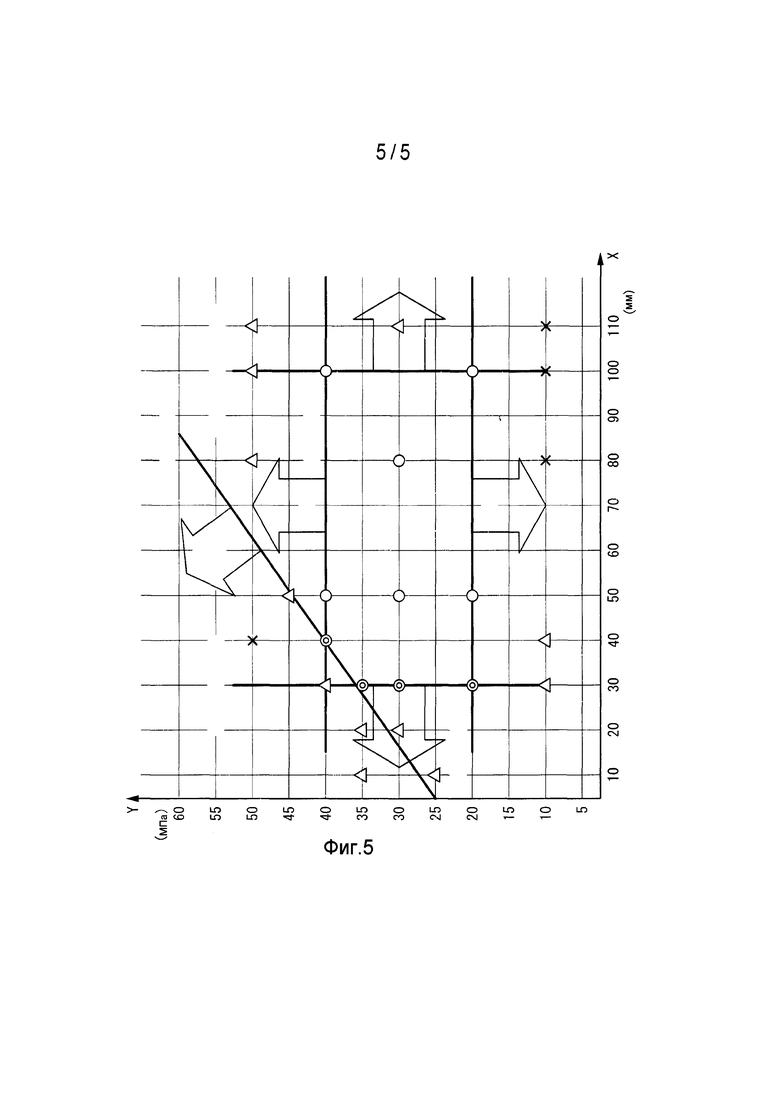

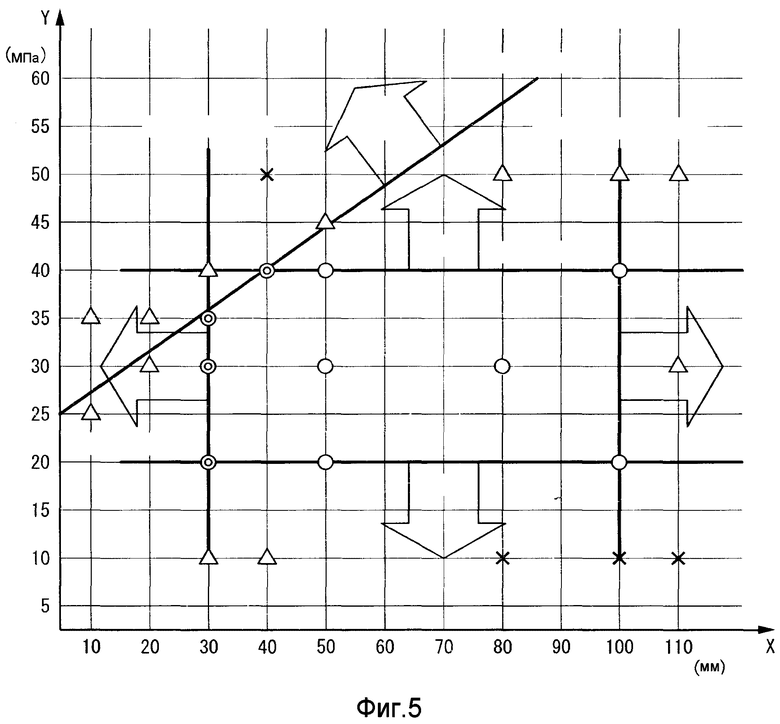

Контроллер 46 управляет вторым регулирующим узлом 433, вызывая начало подачи жидкости низкого давления во второе сопло 412 и управляет первым регулирующим узлом 423, вызывая начало подачи жидкости высокого давления в первое сопло 411, вследствие чего жидкость низкого давления и жидкость высокого давления одновременно подаются соответственно из второго отверстия 414 для подачи и первого отверстия 413 для подачи. Во время этой операции контроллер 46 управляет давлением PH жидкости высокого давления, подаваемой из первого насосного узла 422, в пределах диапазона, показанного на графике согласно фиг. 5, на основании расстояния X. С другой стороны, контроллер 46 управляет давлением PL жидкости низкого давления в диапазоне от 0,03 МПа до 0,07 МПа (давление в середине диапазона: PL=0,05 МПа). За счет этой одновременной подачи жидкости высокого давления и жидкости низкого давления, которые отличаются по давлению и скорости, в воздухе образуется кавитационная струя, которая растекается по поверхности рабочего валка 2. Когда пузырьки кавитационной струи в воздухе выдуваются на поверхность рабочего валка 2, ударное давление очищающей жидкости растет, так что прилипающие вещества, прилипшие или скопившиеся на вогнутых участках можно удалить посредством такой высокой очищающей силы.

Соотношение между расстоянием X и давлением PH жидкости высокого давления показано на фиг. 5, при этом расстояние X задано в диапазоне от 30 мм до 100 мм, а давление PH жидкости высокого давления задано в диапазоне от 20 МПа до 40 МПа. Кроме того, расстояние X и давление PH заданы так, чтобы удовлетворялась следующая формула (1).

PH≤0,375X+25... (1)

Вышеописанное соотношение между расстоянием X и давлением PH жидкости высокого давления заданы в соответствии с примерами, описываемыми ниже. За счет создания кавитационной струи в воздухе на основании этой уставки в устройстве 4 для очистки согласно этому возможному варианту осуществления получаются следующие преимущества.

Преимущества вариантов осуществления

Когда расстояние X задано равным по меньшей мере 30 мм, можно избежать взаимных помех между рабочим валком 2 и очистным соплом 41, так что негативное влияние на этап прокатки уже не оказывается, а создание кавитации уже не срывается из-за отражения выплескиваемой жидкости. Когда расстояние X задано составляющим не более 100 мм, подавляется расплескивание подаваемой жидкости, что позволяет сэкономить некоторое количество используемой жидкости, а затраты на сбор этой жидкости и ее очистку поддерживаются низкими; кроме того, когда PH (давление подачи жидкости высокого давления) находится в диапазоне от 20 МПа до 40 МПа, функция очистки не утрачивается. Когда давление PH жидкости высокого давления задано составляющим по меньшей мере 20 МПа, счищать прилипший цинк можно, а также гарантируются преимущества очистки. Когда давление PH задано составляющим не более 40 МПа, происходит дополнительное подавление расплескивания жидкости, уменьшая вероятность причинения ущерба шероховатости поверхности рабочего валка 2. Соответственно, создание кавитационной струи в воздухе на поверхности рабочего валка 2 обеспечивает большую силу очистки, чем подачи только жидкости высокого давления, так что прилипающие вещества, находящиеся на поверхности рабочего валка 2, надежно удаляются. Надлежащая уставка расстояния X и давления PH жидкости высокого давления дает возможность эффективного удаления прилипающих веществ с одновременным сохранением шероховатости поверхности рабочего валка 2.

Как описано выше, поскольку в соответствии со способом очистки с помощью устройства 4 для очистки возможно эффективное удаление прилипающих веществ с одновременным сохранением шероховатости поверхности рабочего валка 2, частота замены рабочего валка 2 уменьшается, увеличивая эффективность прокатки в дрессировочном стане 1. Соответственно, можно непрерывно обеспечивать шероховатость стали, требуемую для стальной полосы, подвергнутой непрерывному горячему цинкованию, после прокатки в дрессировочном стане, вследствие чего становится возможным эффективное изготовление оцинкованной стальной полосы, имеющей гарантированную способность к литью под давлением и четкость текстуры, необходимую для использования в качестве автомобильного элемента.

Модификации

Следует понять, что изобретение не ограничивается вышеописанными возможными вариантами осуществления, а включает в себя модификации - в той мере, в какой такие модификации совместимы с изобретением.

Например, очистное сопло 41, описанное в вышеупомянутом возможном варианте осуществления, может быть заменено несколькими соплами. Эти несколько очистных сопел могут совершать по меньшей мере одно из перемещения и осцилляции в осевом направлении рабочего валка 2.

Можно не предусматривать механизм перемещения опоры 441 сопла узла 44 перемещения очистного сопла, описанного в вышеупомянутом возможном варианте осуществления, но можно предусмотреть вместо одного очистного сопла 41 большее их количество, чтобы исключить мертвые зоны при растекании по поверхности рабочего валка 2.

Устройство для очистки и способ очистки в возможном варианте осуществления изобретения также применимы к линии для производства стальной полосы, не являющейся линией непрерывного горячего цинкования (например, к линии непрерывного отжига), а также применимы к валку прокатной машины, не являющейся дрессировочным станом. Помимо этого, устройство для очистки и способ очистки в возможном варианте осуществления изобретения также применимы для удаления прилипающего вещества, находящегося на прокатном валке, не являющемся рабочим валком. Устройство для очистки и способ очистки, применяемые на линии непрерывного горячего цинкования, в возможном варианте осуществления изобретения также применимы для очистки валка, на котором прилипла цинковая пыль, такого как отводящий валок, предусмотренный на находящейся дальше по ходу стороне цинковальной машины.

Хотя в вышеупомянутом варианте осуществления очистное сопло размещено около выходной стороны рабочего валка, очистное сопло можно разместить около входной стороны рабочего валка или разместить в других положениях. На настроечное положение и количество настроечных положений очистного сопла конкретных ограничений нет.

Примеры

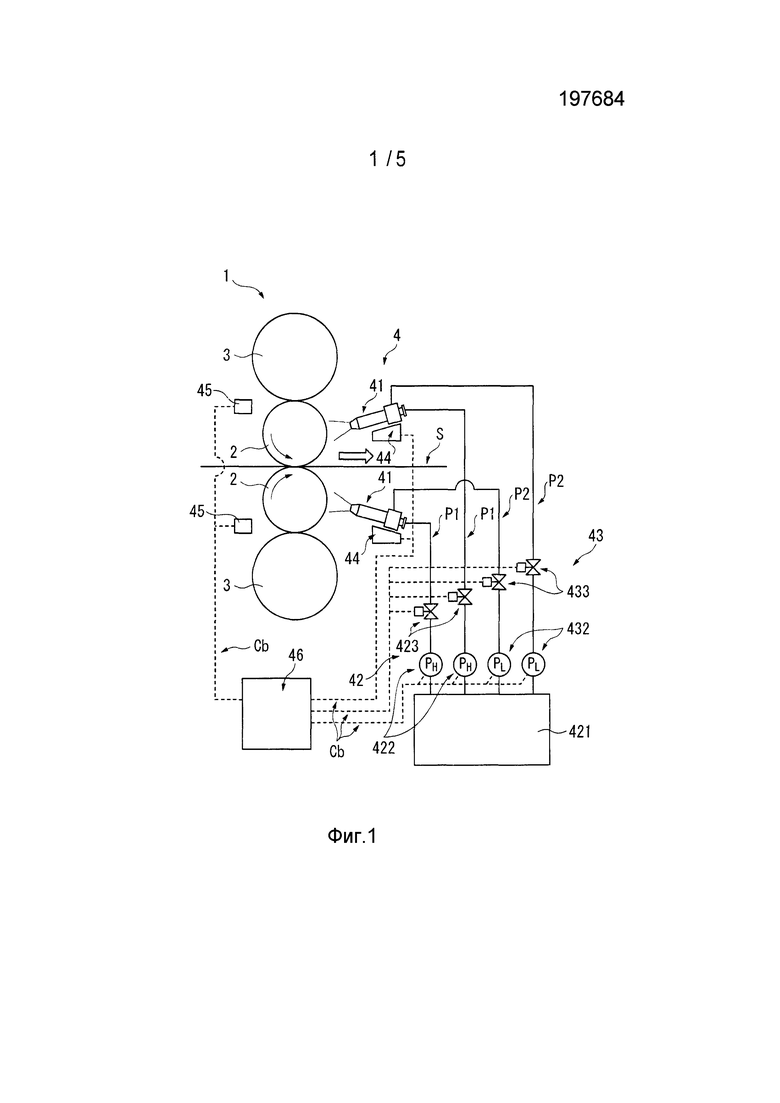

Пример изобретения будет описан со ссылками на фиг. 5 и таблицу 1.

В данном случае, при использовании для линии непрерывного горячего цинкования дрессировочного стана, аналогичного дрессировочному стану 1, описанному в вышеупомянутом возможном варианте осуществления, прокатку в дрессировочном стане осуществляли в следующих условиях. Имея параметры, включающие в себя расстояние X и давление PH жидкости высокого давления, контролировали и оценивали частоту замены рабочего валка и силу удаления скопившегося цинка, а также уменьшение шероховатости рабочего валка. Отметим, что определение «обычный» в таблице 1 относится к способу очистки для удаления прилипающих веществ, таких как цинковая пыль, посредством зачистки поверхности рабочего валка с помощью щетки контактного типа. В таблице 1 примерами, охватываемыми рамками объема притязаний изобретения, являются примеры №№ 6-8, 11, 13-15, 18, 21 и 22, а примеры №№ 1-5, 9, 10, 12, 16, 17, 19, 20 и 23-26 являются сравнительными.

Оцинкованная стальная полоса

Толщина полосы × ширина полосы: (0,5 мм - 1,0 мм) × (1200 мм - 1600 мм);

Толщина покрытия: 140 г/м2 - 220 г/м2 (обе поверхности);

Скорость линии: 110 м/мин - 150 м/мин;

Сила вращения валка: 250 тонн - 400 тонн;

Расстояние X: 10 мм - 110 мм;

Давление PH жидкости высокого давления: 10 МПа - 50 МПа;

Давление PL жидкости низкого давления: 0,05 МПа.

Оценку проводят исходя из частоты замены рабочего валка следующим образом. При условии, что процесс производства заранее определенного объема проката (например, 3000 тонн стальной полосы, подвергнутой непрерывному горячему цинкованию, за 3 суток) при одной и той же уставке определяют как один период, сначала оценивают, не заменен ли рабочий валок в течение этого одного периода. Затем, когда рабочий валок заменяют, оценивают частоту замены: чем ниже частота замены, тем выше оценка. Сила удаления скопившегося цинка - это сила удаления (т.е. сила очистки), обуславливающая удаление цинковой пыли, которая скопилась на вогнутых участках рабочего валка во время работы (т.е. образование скопления цинка). Чем больше сила удаления скопившегося цинка, тем выше оценка. Хотя уменьшение шероховатости рабочего валка обусловлено износом (т.е. уменьшением шероховатости) вогнутых участков рабочего валка посредством типичной прокатки, вогнутые участки дополнительно изнашиваются посредством очистки. Соответственно, чем меньше износ участков посредством очистки, тем выше оценка. Отметим, что поскольку при обычной очистке щеткой вогнутые участки значительно изнашиваются (т.е. шероховатость значительно уменьшается) за счет контакта щетки на поверхности рабочего валка, оценка очистки щеткой обозначена символом «×» в таблице 1.

Как показано в примерах (№№ 6-8, 11, 13-15, 18, 21 и 22) в таблице 1, замена рабочего валка в течение одного периода была необязательной (т.е. частота замены была нулевой), сила удаления скопившегося цинка была большой, а уменьшение шероховатости рабочего валка было малым. В частности, на расстоянии X, составлявшем 30 мм, чем выше было давление PH жидкости высокого давления, тем больше были сила очистки и сила удаления скопившегося цинка. Кроме того, в условиях расстояния X, составлявшего 30 мм, и давления PH, составлявшего от 20 до 40 МПа, была получена благоприятная сила очистки, а уменьшение шероховатости рабочего валка было таким же малым, как в других примерах, что не оказало негативное влияние на замену рабочего валка. С другой стороны, в сравнительных примерах (№№ 5 и 9), в которых расстояние X составляло 30 мм, когда давление PH жидкости высокого давления было низким, сила удаления скопившегося цинка была малой, а рабочая характеристика очистки была неудовлетворительной. Когда давление PH было высоким (40 МПа), поскольку шероховатость рабочего валка уменьшалась, частота замены рабочего валка увеличивалась, что неэффективно и неэкономично.

Ввиду вышеизложенного, в примерах №№ 6-8, 11, 13-15, 18, 21 и 22, замена рабочего валка в течение одного периода была необязательной и были получены благоприятные эффекты очистки, так что вынесено суждение о благоприятности этих условий очистки.

С другой стороны, в сравнительных примерах №№ 9 и 12 замена рабочего валка была обязательной и подтверждено расплескивание воды. В сравнительных примерах №№ 5, 10 и 17 рабочая характеристика очистки оказалась неудовлетворительной, поскольку давление PH жидкости высокого давления было низким. В сравнительном примере № 12, хотя рабочая характеристика очистки была высокой, частота замены рабочего валка увеличивалась, поскольку вогнутые участки на поверхности рабочего валка были изношены достаточно для того, чтобы уменьшить шероховатость. В сравнительных примерах №№ 24 и 25, в которых расстояние X было большим (X=110 мм), рабочая характеристика очистки оказалась неудовлетворительной. В сравнительном примере № 26, хотя и подтвердились эффекты очистки, оказалось необходимым большое пространство для монтажа, вследствие чего этот пример оказался неэкономичным.

Следовательно, когда расстояние X находилось в диапазоне от 30 мм до 100 мм, а давление PH жидкости высокого давления находилось в диапазоне от 20 МПа до 40 МПа (т.е. эти параметры соответствовали условиям очистки в примерах №№ 6-8, 11, 13-15, 18, 21 и 22) и удовлетворялась формула (1), наблюдались преимущества поддержания рабочей характеристики очистки и шероховатости поверхности рабочего валка.

Хотя в вышеизложенном описании раскрыты наилучшая конфигурация, способ и подобное для осуществления изобретения, изобретение этим раскрытием не ограничивается. Иными словами, хотя изобретение конкретно пояснено и проиллюстрировано в основном применительно к конкретному варианту осуществления, специалист в данной области техники сможет - в рамках технического замысла или любой задачи данного изобретения - внести в вышеописанный вариант осуществления различные модификации по форме, материалу, количеству или другим конкретным показателям.

Соответственно, любые описания формы или материала, подобные вышеизложенным, приведены в качестве примеров, чтобы дать возможность легко понять изобретение, и не ограничивают изобретение, так что это изобретение включает в себя также описания с использованием названий компонентов при любых таких ограничениях формы или материала, удаляемого частично или полностью, и т.п.

Пояснение позиций чертежей

1: Дрессировочный стан.

2: Рабочий валок.

4: Устройство для очистки.

41: Устройство для очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТКА ПРОКАТНОГО МАТЕРИАЛА | 2018 |

|

RU2767127C2 |

| Устройство для очистки металлической полосы | 1986 |

|

SU1380829A1 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| Способ получения микрорельефного электрохимического хромового покрытия прокатного валка | 2022 |

|

RU2799642C1 |

| СПОСОБ ОЧИСТКИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220011C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СУШКИ ПРОКАТНЫХ КЛЕТЕЙ | 2011 |

|

RU2519846C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПРИ ДРЕССИРОВКЕ | 2004 |

|

RU2274505C1 |

| СПОСОБ УСТАНОВКИ ПОВЕРХНОСТНОЙ СТРУКТУРЫ ПРОКАТА ПРИ ХОЛОДНОЙ ПОДКАТКЕ В ДРЕССИРОВОЧНЫХ ПРОКАТНЫХ КЛЕТЯХ | 2002 |

|

RU2286218C2 |

| Способ гидродинамической подводной очистки корпусов судов | 1982 |

|

SU1102712A1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

Изобретение относится к черной металлургии, а именно к очистке валков прокатных станов. Устройство для очистки рабочего валка, используемого в прокатном стане, содержит кавитационное сопло, которое используется для очистки рабочего валка от цинка, прилипшего к его поверхности, с сохранением шероховатости поверхности рабочего валка. Расстояние X между распыляющим концом кавитационного сопла и поверхностью рабочего валка задано в диапазоне от 30 мм до 100 мм, а давление PH жидкости высокого давления, подаваемой из кавитационного сопла, задано в диапазоне от 20 МПа до 40 МПа, причем давление PH жидкости высокого давления удовлетворяет неравенству PH≤0,375X+25. Обеспечивается надежное удаление прилипающих веществ с поверхности прокатного валка с сохранением его шероховатости. 2 н. и 1 з.п. ф-лы, 5 ил., 1 табл.

1. Устройство для очистки рабочего валка, используемого в прокатном стане, содержащее кавитационное сопло, которое используется для очистки рабочего валка от цинка, прилипшего к поверхности рабочего валка, с сохранением шероховатости поверхности рабочего валка, при этом расстояние X между распыляющим концом кавитационного сопла и поверхностью рабочего валка задано в диапазоне от 30 мм до 100 мм, а давление PH жидкости высокого давления, подаваемой из кавитационного сопла, задано в диапазоне от 20 МПа до 40 МПа, причем давление PH жидкости высокого давления удовлетворяет неравенству PH≤0,375X+25.

2. Способ очистки рабочего валка, используемого в прокатном стане, с помощью кавитационного сопла, заключающийся в том, что задают расстояние X между распыляющим концом кавитационного сопла и поверхностью рабочего валка на уровне заранее определенного расстояния в диапазоне от 30 мм до 100 мм, задают давление PH жидкости высокого давления, подаваемой из кавитационного сопла, на уровне заранее определенного значения в диапазоне от 20 МПа до 40 МПа и счищают цинк, прилипший к поверхности рабочего валка, с сохранением шероховатости поверхности рабочего валка путем подачи жидкости высокого давления из кавитационного сопла, при этом давление PH жидкости высокого давления задают удовлетворяющим неравенству PH≤0,375X+25.

3. Способ по п. 2, в котором дополнительно перемещают кавитационное сопло вдоль поверхности рабочего валка при одновременном поддержании заданного расстояния Х во время очистки.

| JP 2000271615 A, 03.10.2000 | |||

| JP 2003285114 A, 07.10.2003 | |||

| DE 19848174 A1, 04.05.2000 | |||

| JP 6114418 A, 26.04.1994 | |||

| Способ удаления окалины с поверхности нагретого металла | 1977 |

|

SU621416A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗЫВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2287386C2 |

Авторы

Даты

2016-07-20—Публикация

2012-05-15—Подача