Изобретение относится к прокатному производству и может быть использовано на дрессировочных станах при мокрой дрессировке холоднокатаных отожженных и горячекатаных травленых полос с применением смазочно-охлаждающей жидкости (СОЖ).

Известен способ подачи смазки в очаг деформации на дрессировочном стане [Исследование дрессировки холоднокатаных полос с подачей смазки в очаг деформации //Н.Г.Бочков, Ю.В.Липухин, Л.И.Бутылкина и др. "Сталь" №10, 1973, - с.910-913].

Согласно этому способу технологическую смазку, используемую в качестве смазочно-охлаждающей жидкости, при дрессировке полосы подают из системы, содержащей бак, с помощью насосов через коллекторы в очаг деформации. Отработанная СОЖ собирается в картере, откуда после очистки ее центрифугами поступает самотеком обратно в рабочий бак или в бак-отстойник. Система подачи смазки работает в режиме циркуляции. В способе предусмотрено измерение концентрации СОЖ, которую поддерживают на уровне 30 %, периодическая ее замена и чистка системы во время ремонтов стана.

Недостаток известного способа заключается в низком качестве полос, прокатанных на дрессировочном стане с использованием данного способа подачи СОЖ.

Известный способ не обеспечивает очистку СОЖ от металлических частиц, необходимую для исключения дефектов холоднокатаной полосы "отпечатки". Эти дефекты появляются как следствие травмирования валков и прокатываемой полосы металлическими частицами, рециркулирующими в системе подачи смазочно-охлаждающей жидкости.

Наиболее близким по технической сущности к предлагаемому является способ подачи смазочно-охлаждающей жидкости при дрессировке, включающий подачу предварительно подготовленной СОЖ из бака к валкам стана (и обрабатываемой полосе) и сбор в картере стана отработанной СОЖ, в одном из двух переключаемых режимов: первом - без использования отработанной СОЖ с ее сливом из картера на последующую утилизацию, или втором - с циркуляцией отработанной СОЖ в замкнутом контуре, в котором СОЖ очищают и накапливают в баке, а ее концентрацию периодически измеряют и сравнивают с заданным значением [А.Ксензук, Е.А.Паргамонов, Н.А.Трощенков /Дрессировка автолистовой стали с технологической смазкой, "Сталь", - №10, 1972, - с.917-918] - прототип. При этом в качестве СОЖ используют масло.

Этот известный способ реализуется с помощью системы подачи смазки комбинированного действия. Она может переключаться как в режим прямой подачи без использования отработанной СОЖ, так и в режим циркуляции с повторным использованием отработанной и очищенной СОЖ. В ее состав входят рабочий бак, маслонасосы с электродвигателями, коллекторы, перепускные клапаны для регулирования давления масла на коллекторах, отбойники для удаления излишков масла с валков, картер для сбора отработанной СОЖ, трубопроводы, сетчатые фильтры, запорная арматура. При работе по замкнутому циркуляционному циклу отработанное масло из картера по трубопроводам через бак-накопитель поступает обратно в рабочий бак, предварительно пройдя очистку в двух секциях сетчатых фильтров. Если задействован контур прямого действия, то отработанное масло из картера попадает в дренажный колодец, из которого откачивается маслонасосом на утилизацию.

Недостаток прототипа состоит в том, что он не позволяет одновременно обеспечить снижение удельного расхода СОЖ на 1 т произведенной продукции, получить высококачественный прокат и повысить производительность процесса дрессировки.

Этот недостаток объясняется следующим. Установлено, что при дрессировке высококачественного листового проката, предназначенного для изготовления лицевых деталей автомобилей (например, листы и полосы I группы отделки поверхности по ГОСТ 9045-93), на валки и полосу должна поступать свежеприготовленная СОЖ по принципу прямой подачи без повторного ее использования. То есть контур циркуляции должен быть отключен, а в контуре прямого действия должна отсутствовать отработанная СОЖ. Известным способом этого не достигается, так как при его реализации в рабочем баке происходит смешивание свежеприготовленной и отработанной СОЖ, поступающей из бака-накопителя. По известному способу в случае перехода к дрессировке полос с высокими требованиями к качеству поверхности необходима остановка работы дрессировочного стана, слив СОЖ из системы подачи, ее промывка и заправка свежеприготовленной СОЖ, если перед изменением требований к прокату был задействован контур циркуляции. Иными словами, известным способом не предусмотрено оперативное разделение контуров прямого и циркуляционного действия с исключением подачи уже эксплуатировавшейся СОЖ при обработке полос с повышенными требованиями к качеству поверхности.

Другой недостаток способа, принятого в качестве прототипа, состоит в низком качестве очистки масла (СОЖ) в режиме циркуляции по замкнутому контуру. Из-за этого ухудшается чистота поверхности обрабатываемого металла, которая способствует увеличению отсортировки холоднокатаных полос по дефектам "загрязнения" и "отпечатки". Это приводит к увеличению внеплановых перевалок валков и повышению их удельного расхода на 1 т проката.

Технический эффект при использовании предлагаемого способа состоит в одновременном снижение расхода СОЖ на 1 т проката, в улучшении качества очистки СОЖ, повышении качества поверхности дрессированных полос, производительности процесса дрессировки и снижении расхода рабочих валков.

Указанный технический эффект достигается тем, что предлагаемый способ подачи смазочно-охлаждающей жидкости при дрессировке включает подачу предварительно подготовленной СОЖ из бака к валкам стана (обрабатываемой полосе) и сбор в картере стана отработанной СОЖ в одном из двух переключаемых режимов: первом - без использования отработанной СОЖ с ее сливом из картера на утилизацию, или втором - с циркуляцией отработанной СОЖ в замкнутом контуре, в котором СОЖ очищают и накапливают в баке, а ее концентрацию периодически измеряют и сравнивают с заданным уровнем значений. В режиме циркуляции СОЖ по замкнутому контуру ее первоначальную (грубую) очистку проводят в картере при закрытом сливе внизу картера с использованием принципа флотации, причем СОЖ для последующей очистки отбирают из картера на уровне 0,4...0,6 от его высоты, восстановление концентрации СОЖ при ее отклонении от заданного уровня значений осуществляют путем подключения замкнутого контура к малому баку хранения концентрата СОЖ, а переключение режимов осуществляют при изменении требований к прокату.

Снижение расхода СОЖ на 1 т произведенной продукции, улучшение качества поверхности дрессируемых полос и эффективной очистки СОЖ достигается за счет применения первоначальной очистки СОЖ в картере при закрытом сливе с использованием принципа флотации. Путем дополнительной подпитки СОЖ концентратом СОЖ с последующим перемешиванием в процессе дрессировки поддерживают требуемые моющие, антикоррозионные и смазочные свойства СОЖ. Благодаря этому улучшается качество поверхности дрессируемых полос.

Уменьшение расхода рабочих валков достигается за счет повышения качества очистки СОЖ, предупреждения травмирования валков и полосы металлическими частицами и исключения внеплановых перевалок валков по дефекту «отпечатки». Переключением режимов при изменении требований к прокату достигается оперативность управления подачей СОЖ. В результате при переходе к дрессировке проката с высокими требованиями к качеству поверхности исключаются потери времени на переход к подаче только свежеприготовленной СОЖ. За счет этого увеличивается производительность процесса дрессировки.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения на дрессировочном стане 2030 ОАО «НЛМК», не исключающий другие варианты в пределах формулы изобретения.

Пример.

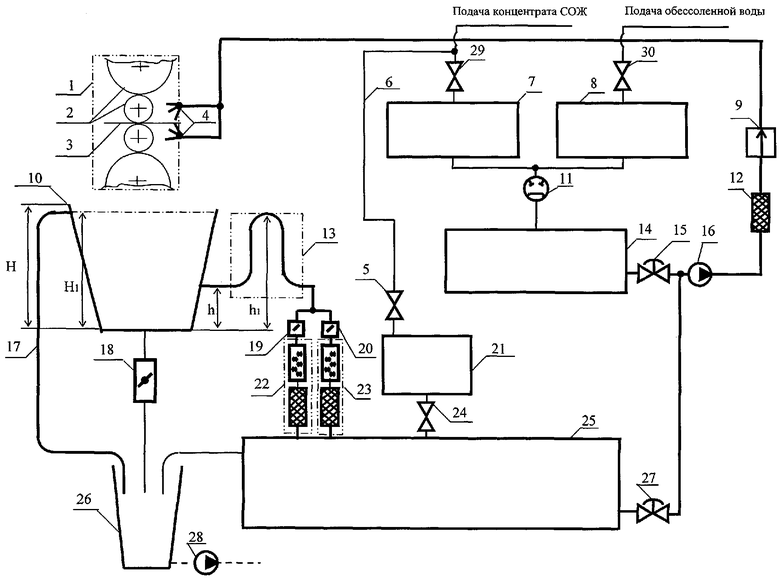

Предлагаемый способ может быть реализован с помощью системы подачи смазочно-охлаждающей жидкости (СОЖ), схема которой показана на чертеже. На схеме обозначены: 1 - дрессировочный стан; 2 - валки дрессировочного стана; 3 - обрабатываемая на стане полоса; 4 - коллекторы подачи СОЖ; 5 - вентиль; 6 - трубопровод подачи концентрата СОЖ (технологической смазки); 7 - большой бак для концентрата СОЖ (технологической смазки); 8 - бак хранения деминерализованной (обессоленной) воды; 9 - регулятор давления СОЖ; 10 - картер для сбора отработанной СОЖ; 11 - насос-дозатор для смешивания обессоленной воды и концентрата СОЖ в заданной пропорции и подачи свежеприготовленной СОЖ; 12 - сетчатый фильтр; 13 - сифон; 14 - бак свежеприготовленной СОЖ; 15 - вентиль с дистанционным управлением; 16 - подающий насос; 17 - переливной трубопровод; 18 - шиберный затвор; 19 и 20 - вентили; 21 - малый бак хранения концентрата СОЖ, снабженный уровнемером; 22, 23 - универсальные фильтры тонкой очистки в линии слива (самотеком) СОЖ из картера; 24 - вентиль; 25 - бак накопления и хранения повторно используемой СОЖ; 26 - дренажный колодец; 27 - вентиль с дистанционным управлением; 28 - насос откачки СОЖ из дренажного колодца; 29, 30 - вентили; Н - высота картера; H1-высота от дна картера до места врезки переливного трубопровода, соединяющего картер 10 с дренажным колодцем 26, H-H1=90 мм; h - высота от дна картера до места врезки сифона 13, h=0,4Н; h1 - высота от дна картера до верхней части сифона 13, h1=H1;

Контур прямой подачи СОЖ (I) содержит последовательно соединенные 14 - бак свежеприготовленной СОЖ; 15 - вентиль с дистанционным управлением; 16 - подающий насос; 12 - сетчатый фильтр; 9 - регулятор давления СОЖ; 4 - коллекторы подачи СОЖ; 10 - картер для сбора отработанной СОЖ; 18 - шиберный затвор; 26 - дренажный колодец; 28 - насос откачки СОЖ из дренажного колодца.

Контур циркуляции СОЖ (II) включает 25 - бак накопления и хранения повторно используемой СОЖ; 27 - вентиль с дистанционным управлением; общие с контуром прямой подачи элементы: 16 - подающий насос; 12 - сетчатый фильтр; 9 - регулятор давления СОЖ; 4 - коллекторы подачи СОЖ; 10 - картер для сбора отработанной СОЖ. В него также входят 13 - сифон; 19 и 20 - вентили; 22, 23 - универсальные фильтры тонкой очистки в линии слива (самотеком) СОЖ из картера и 5 - вентиль; 21- малый бак хранения концентрата СОЖ с уровнемером; 24 - вентиль. Посредством элементов 5, 21 и 24 контур циркуляции соединен с трубопроводом 6 подачи концентрата СОЖ.

Контур подготовки СОЖ (III) состоит из трубопровода 6 подачи концентрата СОЖ (технологической смазки), большого бака для концентрата СОЖ (технологической смазки) 7 с вентилем 29, бака хранения деминерализованной (обессоленной) воды 8 с вентилем 30 и насоса-дозатора 11 для смешивания обессоленной воды и концентрата СОЖ в заданной пропорции и подачи свежеприготовленной СОЖ.

Максимальный уровень СОЖ в картере соответствует расстоянию от дна картера 10 до места (высоты) врезки переливного трубопровода 17, соединяющего картер с дренажным колодцем 26. На этом же уровне находится верхняя часть сифона 13. Благодаря этому СОЖ в бак накопления 25 самотеком начинает поступать тогда, когда ее уровень в картере 10 достигнет отметки H1. Экспериментально установлено, что такое взаимное расположение элементов гидравлической схемы (картера, сифона, переливного трубопровода) и соотношение их размеров обеспечивает максимальную степень предварительной очистки СОЖ в картере флотацией, при которой твердые частицы металла и песка с полосы падают вниз картера, загрязнения всплывают вверх, а в средней части картера в месте отбора СОЖ сифоном 13 находится слой СОЖ с минимальной загрязненностью.

В начальный период подготовки системы к подаче СОЖ через открытые вентили 29, 5 и 30 заполняют большой бак для концентрата СОЖ (технологической смазки) 7, малый бак хранения концентрата СОЖ 21 и бак хранения деминерализованной (обессоленной) воды 8. Затем с помощью насоса-дозатора 11 концентрат СОЖ (техсмазки) и деминерализованную воду из баков 7 и 8 соответственно смешивают в требуемой пропорции и эмульсию заданной концентрации подают в бак 14 хранения предварительно подготовленной СОЖ.

В процессе дрессировки на стане 1 полос, предназначенных для изготовления лицевых деталей автомобилей (I группа отделки поверхности по ГОСТ 9045-93), смазочно-охлаждающую жидкость подают к валкам 2 (и полосе 3) из бака 14, содержащего предварительно подготовленную СОЖ с заданным значением концентрации 5...8%, в первом из двух переключаемых режимов - без использования отработанной СОЖ. Для этого открывают вентиль 15, включают насос 16, и СОЖ через сетчатый фильтр 12 и регулятор давления 9 поступает в подающие коллекторы 4. Вентиль 27 закрыт. Отработанную СОЖ из картера 10 при открытом шиберном затворе 18 сливают в дренажный колодец 26, откуда она насосом 28 перекачивается в цеховую систему очистки промышленных стоков (на схеме не показана).

При работе в первом режиме без использования отработанной СОЖ для подготовки к переходу в режим циркуляции, если бак накопления 25 повторно используемой СОЖ не заполнен, шибер 18 на сливе картера 10 закрывают, а один из вентилей 19 или 20 открывают до заполнения бака 25. Если до перехода в режим с циркуляцией отработанной СОЖ бак накопления 25 повторно используемой СОЖ был заполнен в предыдущем цикле работы, то до перехода из первого режима (без использования отработанной СОЖ) во второй режим (с циркуляцией СОЖ по контуру II) шибер 18 оставляют открытым, а оба вентиля 19 и 20 закрытыми.

При переходе к дрессировке полос из конструкционной стали II группы отделки поверхности по ГОСТ 9045-93 переключают режим подвода СОЖ к валкам (полосе), заменяя первый из них вторым - с циркуляцией отработанной СОЖ в замкнутом контуре II. Для этого закрывают вентиль 15, а вентиль 27 открывают. Одновременно закрывают шиберный затвор 18 и открывают один из вентилей 19 или 20. СОЖ из бака 25 насосом 16 через сетчатый фильтр 12 и регулятор давления 9 подается в коллекторы 4, а из них на валки 2 и полосу 3.

В режиме циркуляции СОЖ по замкнутому контуру отработанная СОЖ стекает в картер 10, а затем после грубой очистки в картере флотацией поступает в сифон 13, а из него после тонкой очистки одним из универсальных фильтров 22 или 23 снова возвращается в бак 25. Периодически, через 10-12 часов непрерывной работы измеряют концентрацию СОЖ и сравнивают ее с заданным уровнем (5...8 %). При уменьшении концентрации СОЖ менее 5 % заданное значение восстанавливают путем подключения бака 25 контура циркуляции II к малому баку хранения концентрата СОЖ 21. Для этого открывают вентиль 24 и в бак 25 сливают расчетное количество концентрата СОЖ (контроль по уровнемеру). После восстановления заданного значения концентрации СОЖ подачей требуемого количества концентрата СОЖ (техсмазки) вентиль 24 закрывают, а СОЖ в баке 25 перемешивают. Концентрацию СОЖ определяют методом отбора проб.

Следующее переключение режимов осуществляют при изменении требований к прокату. Так, при переходе к дрессировке полос с повышенными требованиями к качеству поверхности из режима циркуляции отработанной СОЖ без остановки дрессировочного стана 2030 на промывку системы подачи СОЖ осуществили переход к режиму подвода СОЖ из бака 14 без использования отработанной СОЖ, аналогично описанному выше.

Эффективность применения предлагаемого способа в сравнении с прототипом иллюстрируется таблицей. Приведенные показатели характеризуют каждый из способов в двух режимах работы без использования отработанной СОЖ и с циркуляцией отработанной СОЖ в замкнутом контуре применительно к дрессировке полос на стане 2030 ОАО "НЛМК". Циркуляция в замкнутом контуре: вариант 2 - предлагаемое техническое решение, вариант 4 - прототип. При прямой подаче: вариант 1 - предлагаемое техническое решение, а вариант 3 - прототип. Показатели, характеризующие прототип, получены на этом стане до реконструкции системы подачи СОЖ, которая позволила реализовать предложенный способ.

Как видно из таблицы, по совокупности показателей предлагаемый способ является более эффективным, чем известный в обоих режимах работы. Так, в режиме с циркуляцией отработанной СОЖ по замкнутому контуру при практически равном расходе СОЖ существенно повышается чистота поверхности проката - на 16%, его отсортировка по дефектам "отпечатки" снижается: на 0,05%, а по "загрязнениям" - на 0,06%, снижается расход рабочих валков на 0,30 кг/т (см. в сравнении варианты 2 и 4). В другом переключаемом режиме - без использования отработанной СОЖ - показатели, характеризующие загрязненность металла, удельные расходы СОЖ и рабочих валков находятся примерно на одном уровне (см. в сравнении варианты 1 и 3). Однако средняя часовая производительность стана, которая в данном случае характеризует оба режима работы в совокупности, при реализации предложенного способа выше на 10 т/час, чем при использовании известного способа за счет оперативного переключения режимов и устранения простоев, связанных с промывкой системы подачи СОЖ.

Таким образом, применение предлагаемого способа позволяет снизить удельный расход дорогостоящей СОЖ на 1 т дрессируемых полос, повысить качество их поверхности, за счет чего снижается отсортировка прокатанного металла в пониженные сорта, уменьшить расход рабочих валков, увеличить среднюю часовую производительность дрессировочного стана, снизить потребление обессоленной (деминерализованной) воды, уменьшить сброс отработанной СОЖ на утилизацию, а следовательно, и затраты на утилизацию СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ПРИ ДРЕССИРОВКЕ | 2004 |

|

RU2278755C1 |

| СИСТЕМА ПОДАЧИ ЭМУЛЬСИИ НА ДРЕССИРОВОЧНОМ СТАНЕ | 1991 |

|

RU2021047C1 |

| Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке | 1990 |

|

SU1773517A1 |

| СПОСОБ ПОДАЧИ ЭМУЛЬСИИ НА НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2282513C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНО-ОХЛАЖДАЮЩИХ СРЕДСТВ ПРИ ПРОИЗВОДСТВЕ ПРОКАТА | 1992 |

|

RU2030937C1 |

| СПОСОБ УСТАНОВКИ ПОВЕРХНОСТНОЙ СТРУКТУРЫ ПРОКАТА ПРИ ХОЛОДНОЙ ПОДКАТКЕ В ДРЕССИРОВОЧНЫХ ПРОКАТНЫХ КЛЕТЯХ | 2002 |

|

RU2286218C2 |

| Способ смазки при прокатке | 1979 |

|

SU810322A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2000 |

|

RU2205074C2 |

| Способ смазки полосы при холодной прокатке | 1988 |

|

SU1565554A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

Изобретение относится к прокатному производству и может быть использовано на дрессировочных станах при мокрой дрессировке холоднокатаных отожженных и горячекатаных травленых полос с использованием смазочно-охлаждающей жидкости (СОЖ). Задача изобретения заключается в повышении эффективности и экономичности процесса. Способ включает подачу предварительно подготовленной СОЖ из бака к валкам стана и обрабатываемой полосе и сбор в картере стана отработанной СОЖ в одном из двух переключаемых режимов: без использования отработанной СОЖ с ее сливом из картера на утилизацию или с циркуляцией отработанной СОЖ в замкнутом контуре, в котором СОЖ очищают и накапливают в баке, а ее концентрацию периодически измеряют и сравнивают с заданным значением. В режиме циркуляции СОЖ ее первоначальную (грубую) очистку проводят в картере при закрытом сливе внизу картера с использованием принципа флотации. СОЖ для последующей очистки отбирают из картера на уровне 0,4...0,6 от его высоты, восстановление концентрации СОЖ при ее отклонении от заданного значения осуществляют путем подпитки концентратом СОЖ, а переключение режимов осуществляют при изменении требований к прокату. Изобретение обеспечивает снижение расхода СОЖ, улучшение качества очистки СОЖ, повышение качества поверхности полос, производительности процесса и снижение расхода рабочих валков, 1 ил.,1 табл.

Способ подачи смазочно-охлаждающей жидкости (СОЖ) при дрессировке, включающий подачу предварительно подготовленной СОЖ из бака к валкам стана и обрабатываемой полосе и сбор в картере стана отработанной СОЖ, в одном из двух переключаемых режимов: первом - без использования отработанной СОЖ с ее сливом из картера на утилизацию или втором - с циркуляцией отработанной СОЖ в замкнутом контуре, в котором СОЖ очищают и накапливают в баке, а ее концентрацию периодически измеряют и сравнивают с интервалом заданных значений, отличающийся тем, что в режиме циркуляции СОЖ по замкнутому контуру ее первоначальную очистку проводят в картере при закрытом сливе внизу картера с использованием процесса флотации, причем СОЖ для последующей очистки отбирают из картера на уровне 0,4...0,6 его высоты, восстановление концентрации СОЖ при ее отклонении от интервала заданных значений осуществляют путем подпитки ее концентратом СОЖ, а переключение режимов подачи СОЖ осуществляют при изменении требований к полосе.

| КСЕНЗУК А | |||

| и др | |||

| Дрессировка автолистовой стали с технологической смазкой | |||

| Сталь, № 10, 1972, с.918-918 | |||

| Система подачи технологической смазки при горячей прокатке листа | 1989 |

|

SU1773516A1 |

| Устройство для подачи технологической смазки на валки стана горячей прокатки | 1980 |

|

SU900895A1 |

| Способ определения амплитуды ультразвуковых колебаний тела | 1983 |

|

SU1120174A1 |

Авторы

Даты

2006-04-20—Публикация

2004-11-10—Подача