Изобретение относится к промышленности строительных материалов, преимущественно к производству керамзитобетонных стеновых камней, в частности пустотелых, для малоэтажного строительства.

Известен керамзитобетон на активированном карбонатсодержащим компонентом керамзитовом гравии. Керамзитобетон содержит компоненты при массовых долях, мас. %: цемент 13,0-15,5; керамзитовый гравий 48,0-52,5; кварцевый песок 13,0-17,0; отход сахарного производства 4,0-8,5; вода затворения - остальное. Способ приготовления этого керамзитобетона включает перемешивание воды затворения и отхода сахарного производства, последующее внесение в раствор остальных компонентов, окончательное перемешивание до однородной консистенции (SU 1601095 А1, МПК5 С04В 38/08, заявл. 29.03.1988 г., опубл. 23.10.1990 г.).

Внедрение предложенного керамзитобетона и способа его приготовления затруднено тем, что промышленность строительных материалов РФ не производит карбонатсодержащий компонент под названием "Отход сахарного производства". Поэтому его реализация возможна лишь вблизи действующего сахарного производства.

Известен керамзитобетон на активированном карбонатным компонентом керамзитовом гравии, в котором в качестве карбонатного компонента используется высокодисперсный положительно заряженный карбонатный шлам с содержанием карбонатов кальция и магния 87-95%, который вводится в количестве 3-6% от массы цемента. Причем керамзитобетон содержит пониженное на 6-9% количество цемента (RU 2150445 С1, МПК7 С04В 38/08, С04В 14/12, С04В 20/02, заявл. 26.11.1997, опубл. 10.06.2000 г.).

Внедрение этого керамзитобетона затруднено тем, что промышленность строительных материалов РФ не производит карбонатсодержащий компонент под названием "Карбонатный шлам с содержанием карбонатов кальция и магния". Поэтому его реализация возможна лишь вблизи действующего производства, например по водоумягчению, с отходом карбонатного шлама.

Недостатком способа приготовления такого керамзитобетона является невысокая смоченность гранул керамзитового гравия за время приготовления. Вследствие этого сравнительно невысокая эффективность воздействия на гранулы керамзитового гравия карбонатным компонентом, содержащим карбонаты кальция и магния. К тому же оно происходит в присутствии песка. При этом песчинки препятствуют попаданию карбонатного шлама на наружную поверхность гранул керамзитового гравия. Более активными при этом могут быть химические реакции карбонатов кальция и магния с химическими компонентами цемента. Кроме того, процесс активирования гранул по настоящему эффективен при достаточном количестве на их наружной поверхности углекислого газа СО2, микрокапель воды затворения и частичек карбонатного шлама. А в приготовляемом керамзитобетоне углекислого газа может быть недостаточно и вода по объему формуемых камней распределена неравномерно. Что и определяет сравнительно высокую неоднородность по прочности камней, отформованных из этого керамзитобетона. Также имеет место наличие пыли в изломе камней (бетон пылит), подвергнутых испытаниям на сжатие.

Техническое решение, описанное в патенте РФ № 2150445, принято за прототип.

Целью изобретения является способ приготовления керамзитобетона, обеспечивающий получение более однородных по прочности керамзитобетонных камней.

При этом выполняют предварительное активирование отдельных компонентов, последующее перемешивание цемента, гранул керамзитового гравия, строительного песка, водного раствора активирующей добавки в качестве воды затворения, и дальнейшую обработку керамзитобетонной смеси виброформованием в пресс-формах.

Поставленная цель достигается тем, что растворяют в воде гидроокись кальция Са(ОН)2 до получения водного насыщенного раствора гидроокиси кальция Са(ОН)2. Активирование гранул керамзитового гравия начинают непосредственно перед приготовлением керамзитобетонной смеси и керамзитобетона. Гранулы подвергают обработке замачиванием в водном насыщенном растворе гидроокиси кальция Са(ОН)2 в течение 90 минут. После чего смоченные гранулы керамзитового гравия выкладывают на решето для стекания с них струй раствора до наступления состояния каплепадения. Далее гранулы подвергают обработке струями сжатого углекислого газа CO2 в течение 2 секунд попеременно с обработкой струями водяного пара в течение 10 секунд, с чередованием струй 5-6 раз. При этом регулируют расход углекислого газа CO2 в одной струе 0,33 литра за 1 секунду. Под действием углекислого газа CO2 на гранулах выпадают его снегообразные хлопья с температурой -70…-73°С. Выпавшие хлопья контактируют и реагируют с микрокаплями из облака водяного пара, образованного струями водяного пара вокруг гранул. Температуру в облаке водяного пара поддерживают 65…75°С. Наличие на наружных поверхностях гранул жидких активных оболочек, состоящих из растворов гидроокиси кальция Са(ОН)2 и карбоната кальция СаСО3, является результатом активирования керамзитового гравия. Далее осуществляют перемешивание компонентов керамзитобетонной смеси при массовых долях, мас. %: цемент - 23,0; активированный керамзитовый гравий - 27,0; строительный песок - 39,0; водный насыщенный раствор гидроокиси кальция Са(ОН)2 в качестве воды затворения - остальное. При перемешивании керамзитобетонной смеси активные оболочки на наружных поверхностях активированных гранул захватывают частички цемента и вступают с ними в химические реакции. При этом на поверхности гранул образуются оболочки из продуктов реакций цемента с химическими соединениями кальция. Перед виброформованием керамзитобетона внутренние поверхности пресс-форм, контактирующие с ним, опыляют водным насыщенным раствором гидроокиси кальция Са(ОН)2. При виброформовании действуют процессы образования активных оболочек на гранулах.

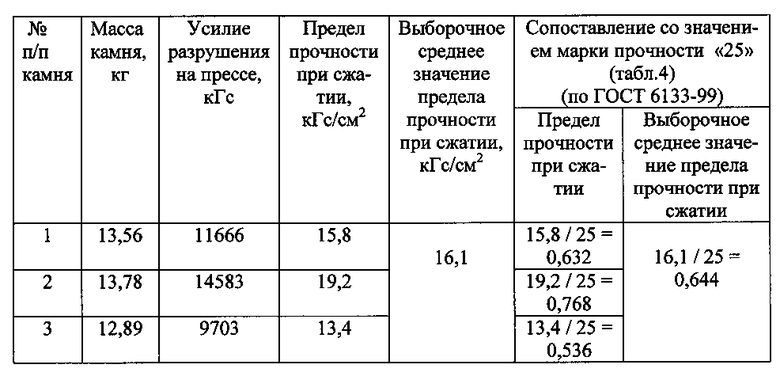

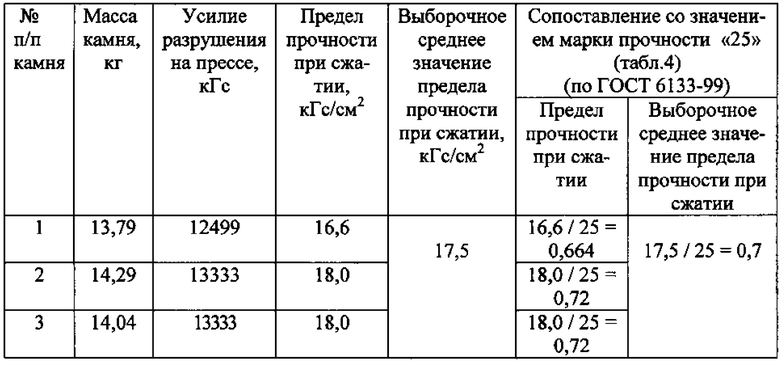

В таблицах 1 и 2 представлены результаты сравнительных испытаний на прочность камней керамзитобетонных стеновых пустотелых. Все испытанные камни были изготовлены из одних партий цемента, керамзитового гравия и строительного песка. Различия между партиями камней в том, что камни в таблице 2 изготовлены с активированным керамзитовым гравием, а в качестве воды затворения применен водный насыщенный раствор гидроокиси кальция Са(ОН)2.

Таблица 1.

Результаты испытаний на прочность камней керамзитобетонных стеновых пустотелых

Керамзитобетон для изготовления камней содержал компоненты при массовых долях, мас. %: цемент 23,0; керамзитовый гравий 27,0; строительный песок 39,0; вода затворения - остальное.

Цемент: изготовитель - РФ, тип ЦВМ 11/А-П, класс прочности 42,5Н ГОСТ 31108-2003. Керамзитовый гравий: изготовитель - РФ, фракции 5-10, 10-20 мм. Строительный песок: изготовитель - РФ, модуль крупности Мкр=2,1. Вода затворения - ГОСТ 23732-79. Вода для бетонов и растворов.

Испытание камней на прочность производят в соответствии с ГОСТ 8462-85. Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе. Оборудование - гидравлический пресс П-200, поверенный в установленном порядке. Возраст камней - 9 суток.

Визуальный анализ изломов разрушенных камней показал, что керамзитобетон пылит (сравнительно сухой). В изломе наблюдается гравий керамзитовый фракции 5-10 мм, реже - гравий фракции 10-20 мм.

Анализ результатов: выборочное среднее значение предела прочности при сжатии для трех испытанных "камней керамзитобетонных стеновых пустотелых" составило 64,4% от значения для марки прочности «25». Разброс значений наблюдался от 13,4 до 19,2 кГс/см2 и составил 5,8 кГс/см2.

Таблица 2.

Результаты испытаний на прочность камней керамзитобетонных стеновых пустотелых

Керамзитобетон по заявке на изобретение для изготовления камней содержал компоненты при массовых долях, мас. %: цемент 23,0; предварительно активированный керамзитовый гравий различных фракций 27,0; строительный песок 39,0; в качестве воды затворения: водный насыщенный раствор гидроокиси кальция Са(ОН)2 - остальное.

Цемент: изготовитель - РФ, тип ЦВМ 11/А-П, класс прочности 42,5Н ГОСТ 31108-2003. Керамзитовый гравий: изготовитель - РФ, фракции 5-10, 10-20 мм. Строительный песок: изготовитель - РФ, модуль крупности Мкр=2,1. Вода затворения: водный насыщенный раствор гидроокиси кальция Са(ОН)2.

Испытание камней на прочность производят в соответствии с ГОСТ 8462-85. Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе. Оборудование - гидравлический пресс П-200, поверенный в установленном порядке. Возраст камней - 10 суток.

Визуальный анализ изломов разрушенных камней показал наличие влажного керамзитобетона. В изломе наблюдается гравий керамзитовый фракции 5-10 мм, реже - гравий фракции 10-20 мм.

Анализ результатов: выборочное среднее значение предела прочности при сжатии для трех испытанных "камней керамзитобетонных стеновых пустотелых" составило 70,0% от значения для марки прочности «25». Разброс значений наблюдался от 16,6 до 18,0 кГс/см2 и составил 1,4 кГс/см2. Интервал разброса значений меньше в 4,1 раза по сравнению с результатами в таблице 1.

Заявляемый способ обеспечивает получение более однородных по прочности керамзитобетонных камней. Тем самым повышают качество изготовления керамзитобетонных камней.

Существенным достоинством предложенного способа является то, что на предприятиях промышленности строительных материалов РФ производят гидроокись кальция Са(ОН)2 повсеместно. Также повсеместно для нужд МЧС производят сжатый углекислый газ CO2. Поэтому реализация предложенного способа не представляет сложностей, в том числе на предприятиях, производящих строительные материалы в условиях сельской местности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМЗИТОБЕТОН НА МОДИФИЦИРОВАННОМ КЕРАМЗИТОВОМ ГРАВИИ | 2010 |

|

RU2448930C1 |

| КЕРАМЗИТОБЕТОН НА АКТИВИРОВАННОМ КЕРАМЗИТОВОМ ГРАВИИ | 1997 |

|

RU2150445C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2012 |

|

RU2528794C2 |

| Способ приготовления смеси для изготовления крупнопористого легкого бетона | 2018 |

|

RU2691198C1 |

| Сырьевая смесь для изготовления керамзитобетонных изделий | 1988 |

|

SU1601095A1 |

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| СОСТАВ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2527974C1 |

| Способ приготовления бетонной смеси | 1984 |

|

SU1217836A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА | 2010 |

|

RU2462437C2 |

Изобретение относится к производству строительных материалов, а именно к способу приготовления керамзитобетона на активированном керамзитовом гравии. Способ приготовления керамзитобетона включает замачивание гранул керамзитового гравия в водном насыщенном растворе гидроокиси кальция Са(ОН)2, выкладывание смоченных гранул керамзитового гравия на решето для стекания с них раствора до наступления состояния каплепадения, обработку смоченных гранул струями сжатого углекислого газа CO2 попеременно с обработкой струями водяного пара с получением на их наружных поверхностях активных оболочек из гидроокиси кальция Са(ОН)2 и карбоната кальция СаСО3, перемешивание цемента, активированных гранул керамзитового гравия, строительного песка и водного насыщенного раствора гидроокиси кальция Са(ОН)2, виброформование керамзитобетонной смеси в пресс-формах, внутренние поверхности которых предварительно опыляют водным насыщенным раствором гидроокиси кальция Са(ОН)2. Технический результат - получение более однородного по прочности керамзитобетона. 2 табл.

Способ приготовления керамзитобетона, включающий предварительное активирование отдельных компонентов, последующее перемешивание цемента, гранул керамзитового гравия, строительного песка, водного раствора активирующей добавки, воды затворения, и дальнейшую обработку керамзитобетонной смеси, отличающийся тем, что приготовляют водный насыщенный раствор гидроокиси кальция Са(ОН)2, далее замачивают гранулы керамзитового гравия в водном насыщенном растворе гидроокиси кальция Са(ОН)2, после чего смоченные гранулы керамзитового гравия выкладывают на решето для стекания с них раствора до наступления состояния каплепадения, далее смоченные гранулы подвергают обработке струями сжатого углекислого газа CO2 попеременно с обработкой струями водяного пара и получают на их наружных поверхностях активные оболочки из гидроокиси кальция Са(ОН)2 и карбоната кальция СаСО3, после чего производят перемешивание цемента, активированных гранул керамзитового гравия, строительного песка, водного насыщенного раствора гидроокиси кальция Са(ОН)2 - в качестве воды затворения, после этого обрабатывают керамзитобетонную смесь виброформованием в пресс-формах, внутренние поверхности которых предварительно опыляют водным насыщенным раствором гидроокиси кальция Са(ОН)2.

| КЕРАМЗИТОБЕТОН НА АКТИВИРОВАННОМ КЕРАМЗИТОВОМ ГРАВИИ | 1997 |

|

RU2150445C1 |

| Способ изготовления бетонных изделий | 1987 |

|

SU1505918A1 |

| Способ обработки пористых заполнителей | 1976 |

|

SU602484A1 |

| Способ изготовления бетонных изделий | 1984 |

|

SU1234193A1 |

| Способ приготовления смеси для силикатного кирпича | 2000 |

|

RU2225378C2 |

| Способ изготовления крупнопористых изделий | 1981 |

|

SU1002267A1 |

| KR 2003025361 A, 29.03.2003 | |||

| СПОСОБ ТОРМОЖЕНИЯ ДВУХДВИГАТЕЛЬНОГО АСИНХРОННОГО ЭЛЕКТРОПРИВОДА | 2013 |

|

RU2547042C1 |

Авторы

Даты

2016-08-10—Публикация

2012-07-26—Подача