Изобретение относится к химической промышленности, а именно к способу получения пара-аминобензойной кислоты, являющейся промежуточным соединением в синтезе фармацевтических препаратов, красителей, антиоксидантов, проявителей, полимеров и других продуктов.

Перед авторами изобретения стояла задача разработки способа получения пара-аминобензойной кислоты, который позволял бы быстро осуществлять реакцию и получать продукт с высоким выходом при минимальном количестве отходов.

Известен способ получения пара-аминобензойной кислоты восстановлением пара-нитробензойной кислоты с помощью железа (Николенко Л.Н. «Лабораторный практикум по промежуточным продуктам и красителям», 1985 г.). Железо используют в виде чугунных стружек, которые предварительно протравливают соляной, серной или уксусной кислотами. Восстановление пара-нитробензойной кислоты чугунными стружками протекает за 3-5 часов при атмосферном давлении и температуре 90-100°С. Выход пара-аминобензойной кислоты составляет 88,0-91,0 мас. %.

Основными недостатками этого способа являются продолжительность восстановления, низкая чистота образующегося целевого продукта и большое количество тяжело утилизируемых отходов.

Известны способы получения пара-аминобензойной кислоты путем жидкофазного гидрирования пара-нитробензойной кислоты или ее солей в присутствии гетерогенных катализаторов.

В патенте РФ №2110511, опубликованного 10.05.1998 г, заявлен способ жидкофазного гидрирования нитробензойных кислот или их щелочных солей в присутствии гетерогенных катализаторов: никелевого катализатора на носителе, модифицированного палладием, или палладиевого катализатора на носителе, содержащем железо. В качестве носителя катализатора используют активированные угли, окиси алюминия и др. Предпочтительным по этому патенту является гидрирование нитробензойной кислоты в виде водного раствора ее натриевой, калиевой или аммонийной соли. Восстановление пара-нитробензойной кислоты по этому патенту протекает при температуре 30-100°С под давлением водорода до 10 атм в течение 40 мин - 1 часа. Выход пара-аминобензойной кислоты составляет 85,5-95,0 мас. %.

Основными недостатками заявленного по патенту РФ №2110511 способа являются использование дорогостоящего катализатора и взрывоопасного газообразного водорода при высоком давлении.

Известен также способ жидкофазного гидрирования пара-нитробензойной кислоты в присутствии катализатора - никеля Ренея (Ni=93,0% мас., Al=7,0% мас.). Восстановление проводят в водной среде при 60-70°С и давлении водорода в 70 атм в течение примерно 1 часа. Выход пара-аминобензойной кислоты составляет 91,2-95,0 мас. % (Авторское свидетельство СССР №586164, опубл. 30.12.1977 г.).

Существенными недостатками способа получения пара-аминобензойной кислоты в присутствии никеля Ренея по авторскому свидетельству являются применение пожароопасного катализатора и взрывоопасного газообразного водорода при высоком давлении.

Таким образом, основными недостатками способа получения пара-аминобензойной кислоты каталитическим восстановлением пара-нитробензойной кислоты водородом являются сложное аппаратурное оформление, необходимость проведения реакции под давлением, использования газообразного водорода и дорогостоящих катализаторов.

Прототипом предлагаемого изобретения является способ получения аминобензойных кислот путем нейтрализации нитробензойных кислот неорганическим основанием с последующим восстановлением солей нитробензойных кислот гидразингидратом в присутствии 0,1-0,001 моль на 1 моль нитрогрупп катализаторов различной природы (никель Ренея, хлорид железа, порошок меди или хлорид меди) в среде алифатического насыщенного спирта С1-С4, в частности, в метаноле, при температуре 40-110°С в течение 3,0-5,0 часов (Заявка Японии №57-026652, опубл. 12.02.1982 г.). Данный способ обеспечивает получение пара-аминобензойной кислоты с выходом 75,5-91,2% масс.

Недостатками заявленного в прототипе способа получения пара-аминобензойной кислоты являются длительность восстановления и необходимость проведения реакции в высокотоксичном органическом растворителе метаноле.

Целью данного изобретения является уменьшение продолжительности способа восстановления пара-нитробензойной кислоты гидразингидратом при сохранении высокого выхода пара-аминобензойной кислоты.

Для достижения поставленной цели в способе получения пара-аминобензойной кислоты, включающем нейтрализацию пара-нитробензойной кислоты неорганическим основанием, последующее восстановление нейтрализованной пара-нитробензойной кислоты гидразингидратом в присутствии катализатора при температуре 95-100°С, фильтрацию реакционной массы и выделение пара-аминобензойной кислоты, реакцию восстановления проводят в водной среде в течение 15-30 минут в присутствии 5-15 мас.% от массы пара-нитробензойной кислоты шестиводного хлорида железа (III), в качестве катализатора, при мольном соотношении пара-нитробензойной кислоты, неорганического основания, гидразингидрата и воды, равном 1:(1,0-1,5):(3,5-4,5):(45,0-55,0). Восстановление пара-нитробензойной кислоты в выше указанных условиях необходимо проводить в автоклаве, выдерживающем давление до 50-100 атм.

В качестве неорганического основания для нейтрализации пара-нитробензойной кислоты можно использовать гидроксид натрия, гидроксид калия, карбонат натрия, карбонат калия, карбонат кальция и др.

Сущность изобретения иллюстрируется нижеприведенными примерами.

Пример №1.

Синтез пара-аминобензойной кислоты (п-АБК) проводят в 1 л автоклаве высокого давления, снабженном манометром, механическим перемешивающим устройством и термостатирующим оборудованием. В реакционный сосуд загружают 100,0 г (0,6 моль) пара-нитробензойной кислоты (п-НБК), 24,0 г (0,6 моль) гидроксида натрия (ГОСТ 2263-79), 105,0 г 64%-ного (2,1 моль) гидразингидрата (ГОСТ 19503-88), 500,0 г (27,8 моль) дистиллированной воды и 10,0 г (10,0 мас. %) шестиводного хлорида железа (III) (ГОСТ 4147-74). Герметизируют автоклав, пускают в ход мешалку и смесь нагревают до 95-100°С и перемешивают при указанной температуре 15 минут. За этот промежуток времени происходит скачок температуры реакционной массы до 140-150°С и давления до 20-40 атм. Затем реактор охлаждают до 15-35°С, сбрасывают давление и отделяют реакционную массу от катализатора. Фильтрат подкисляют 36%-ной соляной кислотой (ГОСТ 3118-77) до pH=3,5-4. Выпавший осадок п-АБК отфильтровывают, промывают небольшим количеством воды и сушат в вакуумном шкафу при температуре 80°C.

Получают 75,7 г п-АБК (белые кристаллы с температурой плавления 187-188°С). Выход 92,3% масс.

Примеры №№2-9.

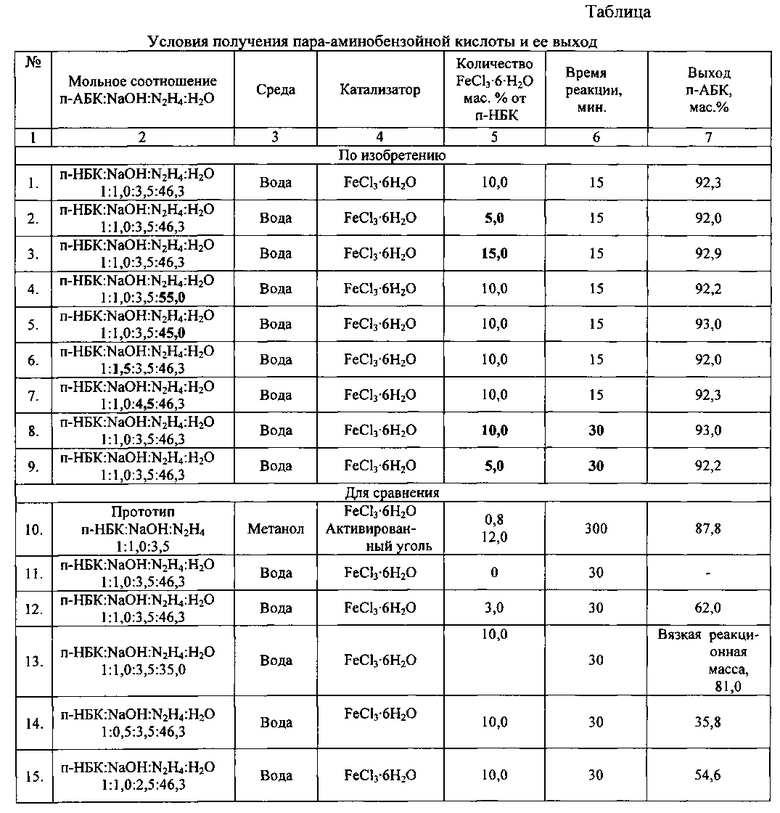

Способ получения п-АБК по примеру 1, только меняются условия осуществления реакции восстановления. Концентрационные и температурно-временные параметры реакций восстановлений п-НБК гидразингидратом и выходы п-АБК представлены в таблице.

Пример №10 по прототипу.

Примеры №№11-15 для сравнения.

Способ получения п-АБК по примеру 1, только меняются условия осуществления реакции восстановления за пределами заявляемых. Концентрационные и температурно-временные параметры реакции восстановлении п-НБК гидразингидратом и выходы п-АБК представлены в таблице.

Способ получения п-АБК восстановлением п-НБК гидразингидратом в водной среде при найденном оптимальном мольном соотношении п-НБК, гидроксида натрия, гидразингидрата и воды, равном 1:(1,0-1,5):(3,5-4,5):(45,0-55,0), в присутствии 5-15 мас. % шестиводного хлорида железа (III) осуществляется за 15-30 минут, что в 10-20 раз быстрее, чем при проведении синтеза с хлоридом железа по способу, заявленному в прототипе. Выход п-АБК составляет 92,0-93,0 мас. % (см. примеры №№1-9 в сравнении с №10).

Заявляемый способ получения п-АБК осуществляется в водной среде, а не в метаноле, как в прототипе. Это значительно повышает безопасность способа восстановления п-НБК гидразингидратом. Перед выделением готового продукта из реакционной массы не требуется отгонка высокотоксичного растворителя метанола.

Проведение реакции при мольном соотношении п-НБК, гидроксида натрия, гидразингидрата и воды, равном 1:(1,0-1,5):(3,5-4,5):(45,0-55,0) при оптимальном количестве катализатора хлорида железа 5,0-15,0 мас. % обеспечивает полное гидрирование нитрогруппы п-НБК до аминогруппы. Снижение мольного избытка гидразингидрата, щелочи и воды приводит к неполной конверсии п-НБК и уменьшению выхода получаемого продукта (см. примеры №№11-15). Увеличение избытка указанных реагентов по сравнению с оптимальным соотношением приводит к повышению расхода сырья, но не влияет на выход п-АБК и является нецелесообразным.

Предлагаемый способ получения п-АБК за счет существенного сокращения времени проведения реакции, замены токсичного органического растворителя на воду и использования недорогого катализатора хлорида железа позволяет уменьшить трудоемкость проведения синтеза и тем самым интенсифицировать процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2015 |

|

RU2594479C1 |

| СПОСОБ ОЧИСТКИ ПАРА-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2015 |

|

RU2594480C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2110511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ АМИНОБЕНЗОЙНЫХ КИСЛОТ | 1995 |

|

RU2096403C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2005 |

|

RU2304576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ЭФИРА N-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2001 |

|

RU2203885C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ 4,4-ДИАМИНОБЕНЗАНИЛИДОВ | 2007 |

|

RU2385861C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ АМИНОАНИЛИДОВ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2323207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА β -ДИЭТИЛАМИНОЭТИЛОВОГО ЭФИРА П-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 1994 |

|

RU2083557C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА | 2006 |

|

RU2348612C2 |

Изобретение относится к способу получения пара-аминобензойной кислоты. Способ осуществляют путем нейтрализации пара-нитробензойной кислоты неорганическим основанием с последующим восстановлением нейтрализованной пара-нитробензойной кислоты гидразингидратом в присутствии катализатора при температуре 95-100°С с дальнейшей фильтрацией реакционной массы и выделением пара-аминобензойной кислоты. Способ характеризуется тем, что реакцию восстановления проводят в водной среде в течение 15-30 мин в присутствии 5-15 мас.% от массы пара-нитробензойной кислоты шестиводного хлорида железа (III) в качестве катализатора при мольном соотношении пара-нитробензойной кислоты, неорганического основания, гидразингидрата и воды, равном 1:(1,0-1,5):(3,5-4,5):(45,0-55,0). Предлагаемый способ позволяет уменьшить продолжительность реакции и повысить безопасность процесса при сохранении высокого выхода пара-аминобензойной кислоты. 1 табл., 15 пр.

Способ получения пара-аминобензойной кислоты путем нейтрализации пара-нитробензойной кислоты неорганическим основанием с последующим восстановлением нейтрализованной пара-нитробензойной кислоты гидразингидратом в присутствии катализатора при температуре 95-100°С с дальнейшей фильтрацией реакционной массы и выделением пара-аминобензойной кислоты, отличающийся тем, что реакцию восстановления проводят в водной среде в течение 15-30 мин в присутствии 5-15 мас.% от массы пара-нитробензойной кислоты шестиводного хлорида железа (III) в качестве катализатора при мольном соотношении пара-нитробензойной кислоты, неорганического основания, гидразингидрата и воды, равном 1:(1,0-1,5):(3,5-4,5):(45,0-55,0).

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| M | |||

| LAUWINER et al., Reduction of aromatic nitro compounds with hydrazine hydrate in the presence of an iron oxide hydroxide catalyst | |||

| I | |||

| The reduction of monosubstituted nitrobenzenes with hydrazine hydrate in the presence of ferrihydrite, APPL | |||

| CATAL | |||

| A: GENERAL, 1998, 172, pp.141-148 | |||

| M | |||

| KUMARRAJA et al., Simple and | |||

Авторы

Даты

2016-08-20—Публикация

2015-08-18—Подача