Изобретение относится к люнету для центрирования вращательно-симметричной обрабатываемой детали в пространстве согласно ограничительной части п.1 формулы изобретения.

Подобные люнеты в течение десятилетий используются для поддержки вращательно-симметричных деталей на металлорежущих станках. Прежде всего, в случае тяжелых и длинных вращательно-симметричных обрабатываемых деталей необходимо фиксировать их центрально в пространстве посредством нескольких находящихся друг от друга на расстоянии люнет для того, чтобы компенсировать прогиб обрабатываемой детали. А именно, обрабатываемые детали прогибаются под действием силы собственного веса и, прежде всего, когда они вращаются для обработки резанием.

Помимо этого, из-за большого числа стадий обработки возникают дополнительные силы обработки, которые действуют на обрабатываемые детали и из-за которых может быть изменено центральное позиционирование обрабатываемых деталей. Следовательно, посредством известных люнетов должно быть предотвращено, что из-за сил обработки, которые действуют на обрабатываемые детали, происходят подобные изменения положения.

Вследствие обработки резанием уменьшается сила веса обрабатываемой детали, из-за чего также часто происходит изменение положения, так что люнеты после определенного изменения силы веса обрабатываемой детали должны заново открываться для того, чтобы позиционировать обрабатываемую деталь в пространстве так, чтобы продольная ось зажатой обрабатываемой детали проходила по прямой без наличия отклонения от этой центральной оси.

Из ЕР 0554506 В1 можно узнать о люнете с внутренним регулировочным механизмом для центральной оси обрабатываемой детали. А именно, необходимо перемещать оба внешних рычага люнета разным образом относительно друг друга для того, чтобы достичь вертикальной установки обрабатываемой детали. Горизонтальное центрирование обрабатываемой детали происходит совместно всеми тремя рычагами люнета.

Посредством ЕР 0554506 В1 для вертикальной и горизонтальной установки рычагов люнета предлагается чрезвычайно конструктивно сложное регулирующее устройство.

Для подобных регулирующих устройств оказалось неудачным то, что они очень дороги в изготовлении и что обслуживание и принцип действия регулировочного механизма сложны, и поэтому требуется обученный персонал, посредством которого, при соответствующем опыте, осуществляется вертикальная и горизонтальная установка рычагов люнета.

Из DE 60208835 Т2 или ЕР 1302275 А2 можно узнать о регулируемом в вертикальном положении люнете, рычаги которого имеют смещенные по времени точки упора на контактные поверхности детали посредством элементов качания и скольжения, которые установлены на подшипниках на половинах корпуса.

Посредством элементов качания и скольжения, которые обозначены также как толкатели, положения обоих рычагов люнета устанавливаются относительно друг друга таким образом, что отходящие из рычагов люнета регулировочные болты приходят в механический контакт с опорными поверхностями одновременно или со смещением по времени относительно друг друга и, тем самым, смещаются в направлении обрабатываемой детали. Благодаря сдвигу элементов скольжения перпендикулярно направлению движения центрального элемента и сформированным на них скошенным поверхностям происходит приводимое в действие регулирование процесса подачи обоих внешних рычагов люнета.

Подобный уровень техники хотя и хорошо зарекомендовал себя для регулирования движения подачи, однако следует изготавливать дополнительные детали и создавать отверстия в центральной детали или корпусе, в которых с возможностью перемещения закреплены элементы скольжения и качания. Изготовление подобных высокоточных деталей является чрезвычайно дорогостоящим, так как элементы скольжения и качания должны иметь идентичные, расположенные наклонно опорные поверхности. Если по причине обусловленных процессом изготовления допустимых отклонений имеются ошибочные отклонения, то подача или установка обоих внешних рычагов люнета невозможна, так как происходит нежелательное смещение обрабатываемой детали.

Поэтому задачей изобретения является разработка люнета названного в начале типа, за счет которого обеспечивается, что большие силы обработки надежно подпираются без изменения центрального положения обрабатываемой детали в пространстве из-за этих сил, и что одновременно центрирование обрабатываемой детали в пространстве может регулироваться простым и быстрым образом путем изменения положения рычагов люнета или центральной детали без того, чтобы для этого требовались сложные установочные шаги.

Эти задачи согласно изобретению решены посредством признаков отличительной части п.1 формулы изобретения.

Другие предпочтительные улучшенные варианты изобретения следуют из зависимых пунктов формулы изобретения.

За счет того, что в обеих половинах корпуса с возможностью аксиального перемещения вставлены две направляющие планки, в которых соответственно выбран изогнутый направляющий кулачок, оба внешних рычага люнета посредством отходящих от них направляющих штифтов могут быть установлены с возможностью перемещения в направляющих кулачках для того, чтобы, во-первых, посредством первого полувкладыша устанавливалась расстояние между центральной деталью и подлежащей зажиму центральной деталью и, во-вторых, посредством второго полувкладыша устанавливалось положение направляющих планок по отношению друг к другу, за счет чего положение обрабатываемой детали в пространстве может быть направлено таким образом, что ось вращения обрабатываемой детали проходит соосно с центром (средней точкой) люнета.

Установка полувкладышей возможна простым образом с помощью установочных винтов и нажимных пружин без необходимости для этого существенного профессионального опыта, т.к. полувкладыши в их положении относительно половин корпуса изменятся перпендикулярно к продольной оси люнета, за счет чего удаление центральной детали от обрабатываемой детали и позиционирование направляющих планок является устанавливаемыми малыми шагами.

Помимо этого, изготовление необходимых деталей может быть недорогим, т.к. необходимая точность требуется лишь в области направляющих кулачков в соответствующих направляющих планках, а именно когда направляющие штифты прилегают к ним и за счет контакта перемещаются вдоль контура направляющего кулачка.

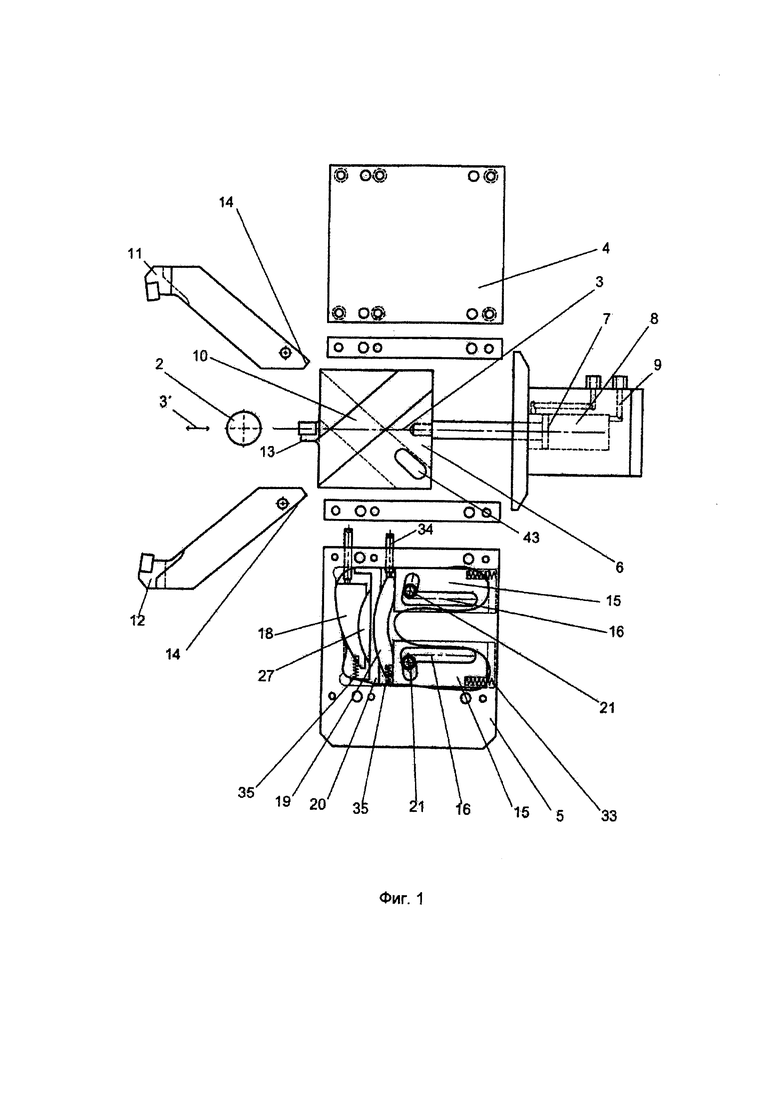

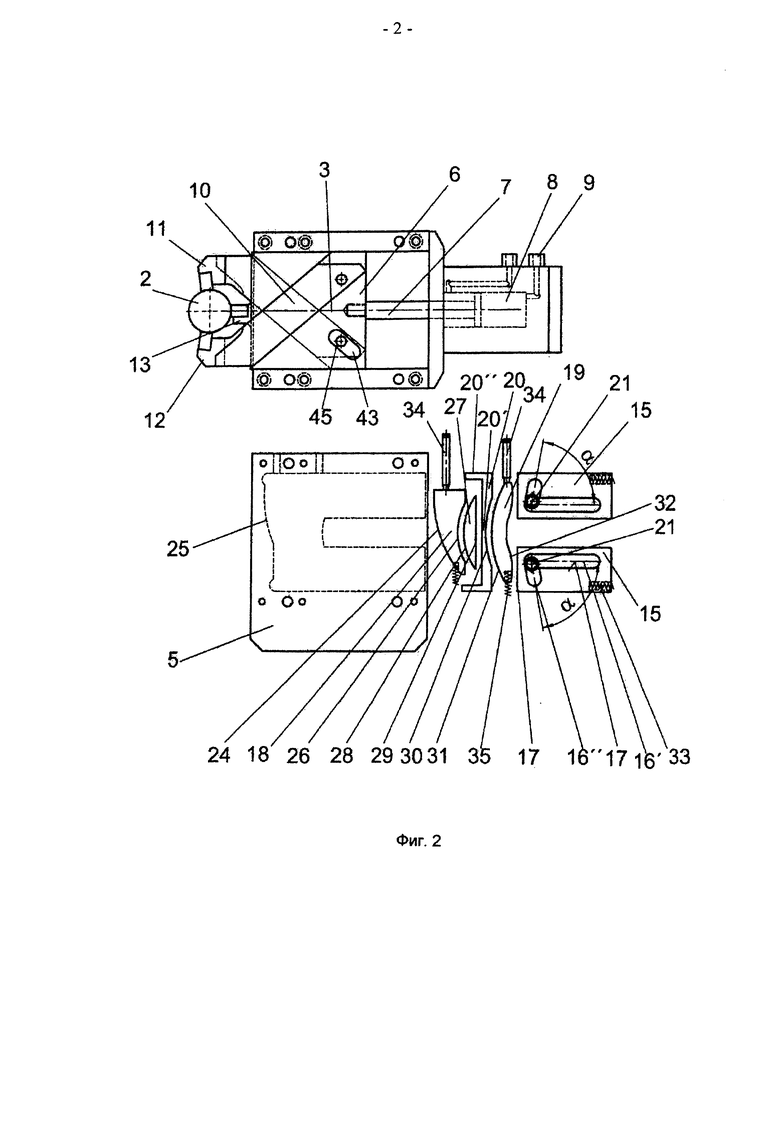

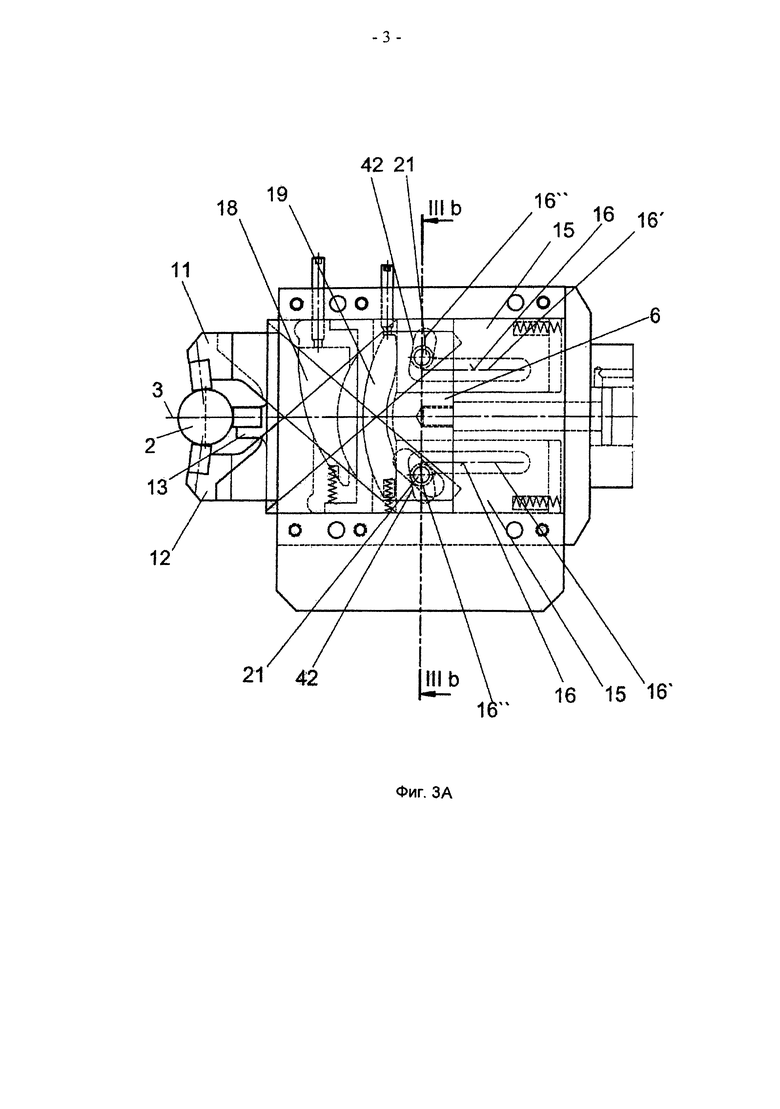

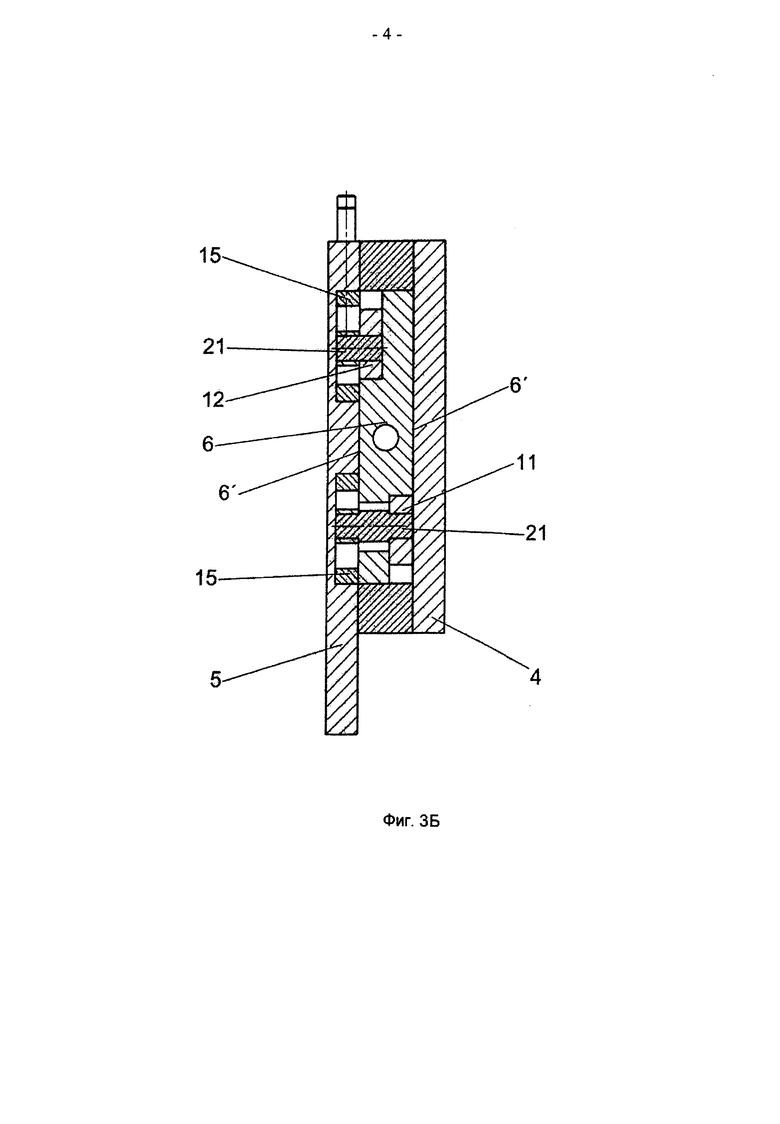

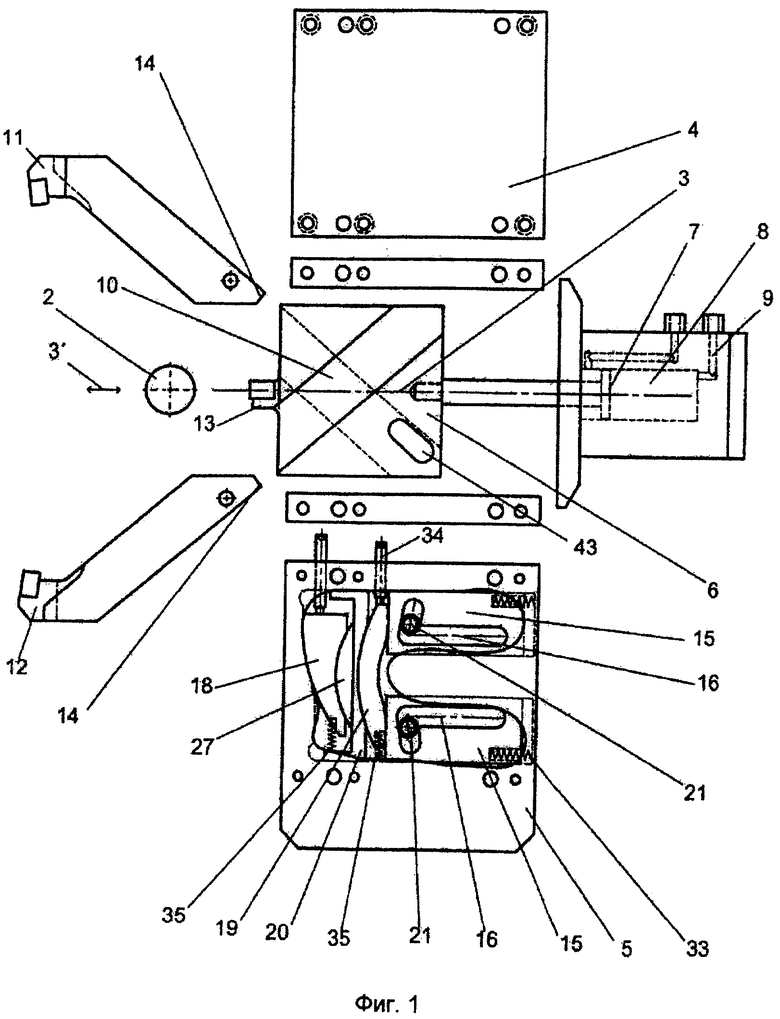

На чертежах показан пример осуществления согласно изобретению, который более подробно описывается ниже. В частности, показано на:

Фигура 1 - в разобранном виде люнет с двумя половинами корпуса, между которыми с возможностью аксиального перемещения установлена пластинчатая центральная деталь, которая приводится в действие управляющим поршнем, и с тремя приданными центральной детали рычагами люнета, посредством которых должна центрироваться обрабатываемая деталь, и с двумя вставленными в половины корпуса и выполненными с возможностью перемещения перпендикулярно направлению движения центральной детали, искривленными в форме серпа полувкладышами;

Фигура 2 - люнет согласно фигуре 1 в разобранном виде и в частично собранном состоянии;

Фигура 3А - люнет согласно фигуре 1 в собранном состоянии и в зажатом состоянии обрабатываемой детали;

Фигура 3Б - люнет согласно фигуре 3А вдоль линии сечения IIIb-IIIb;

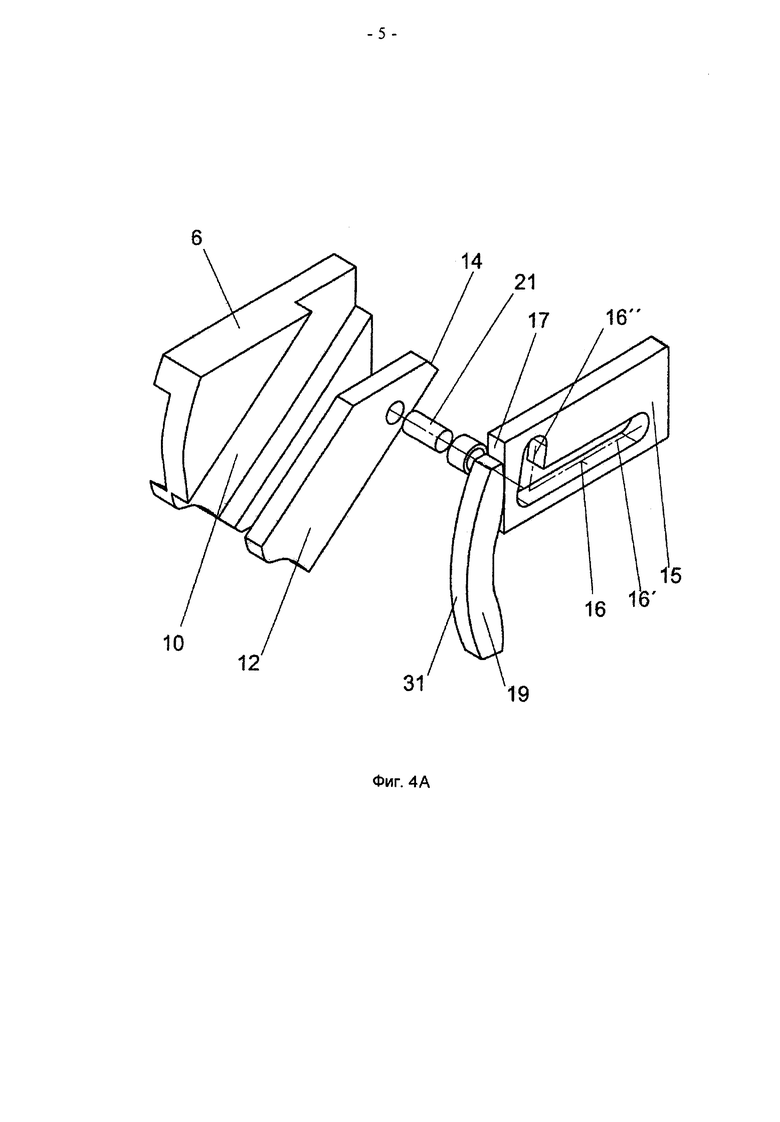

Фигура 4А - люнет согласно фигуре 1 в разобранном виде с отдельными деталями в увеличенном виде и в области верхнего внешнего рычага люнета;

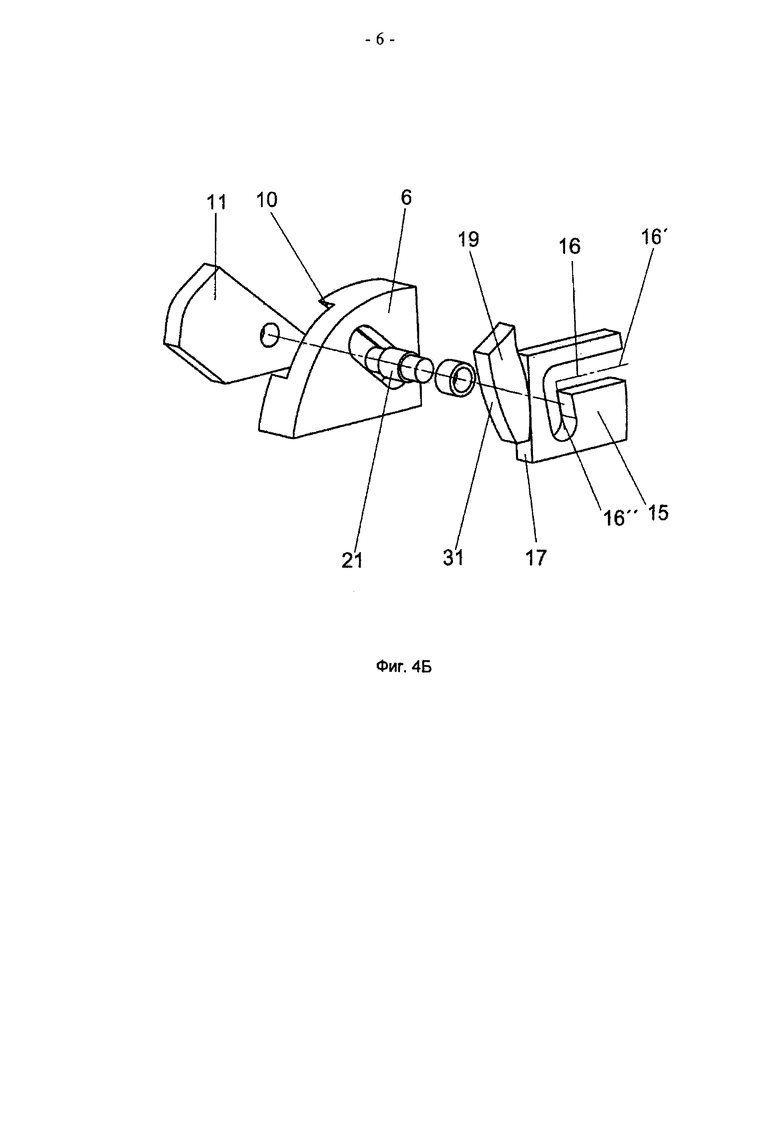

Фигура 4Б - люнет согласно фигуре 1 в разобранном виде и увеличенном виде в области нижнего рычага люнета;

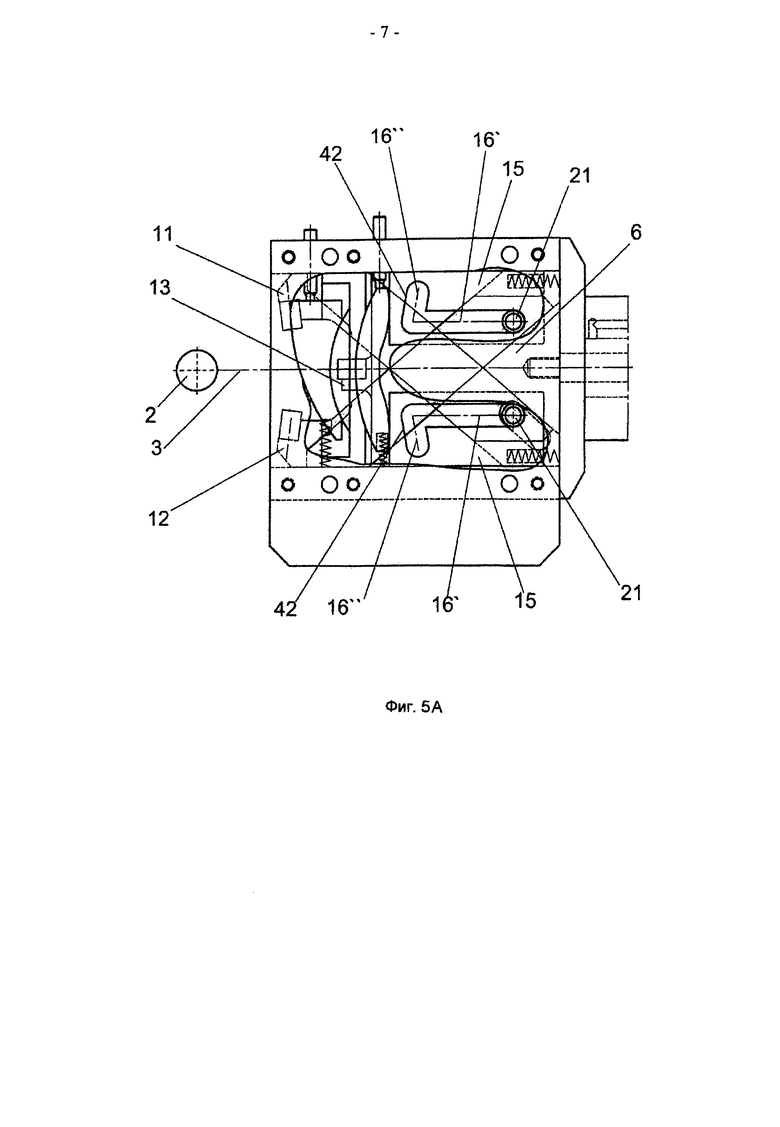

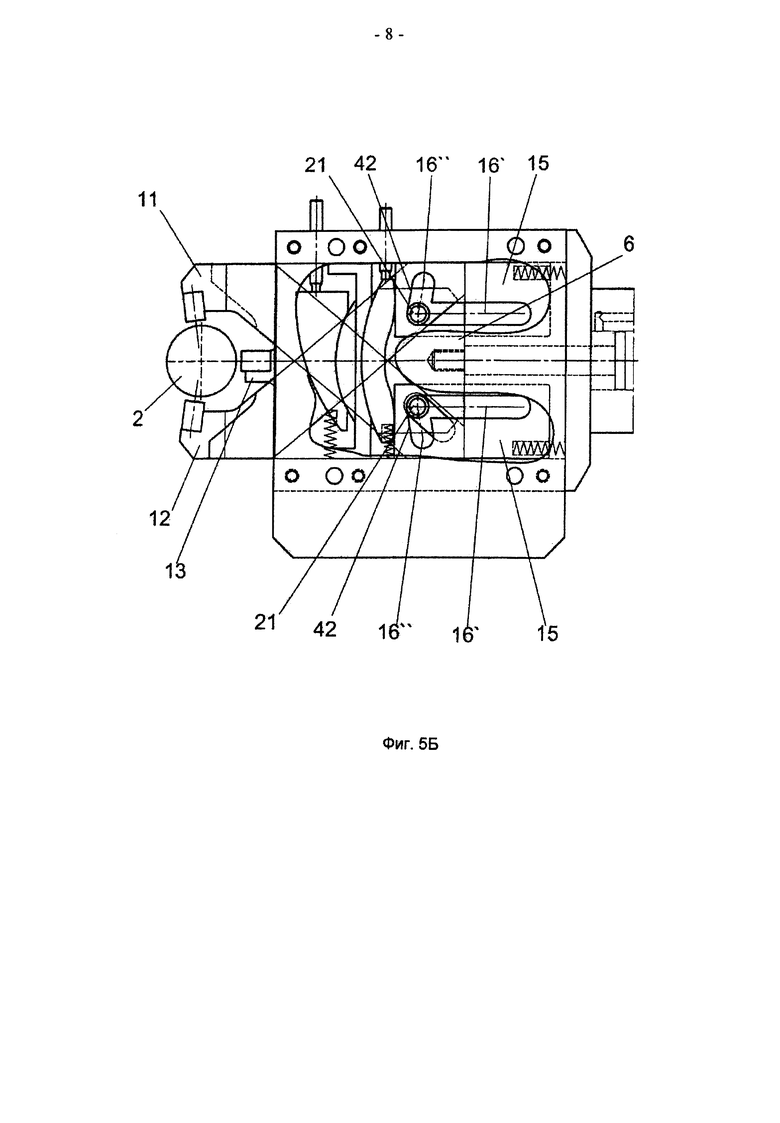

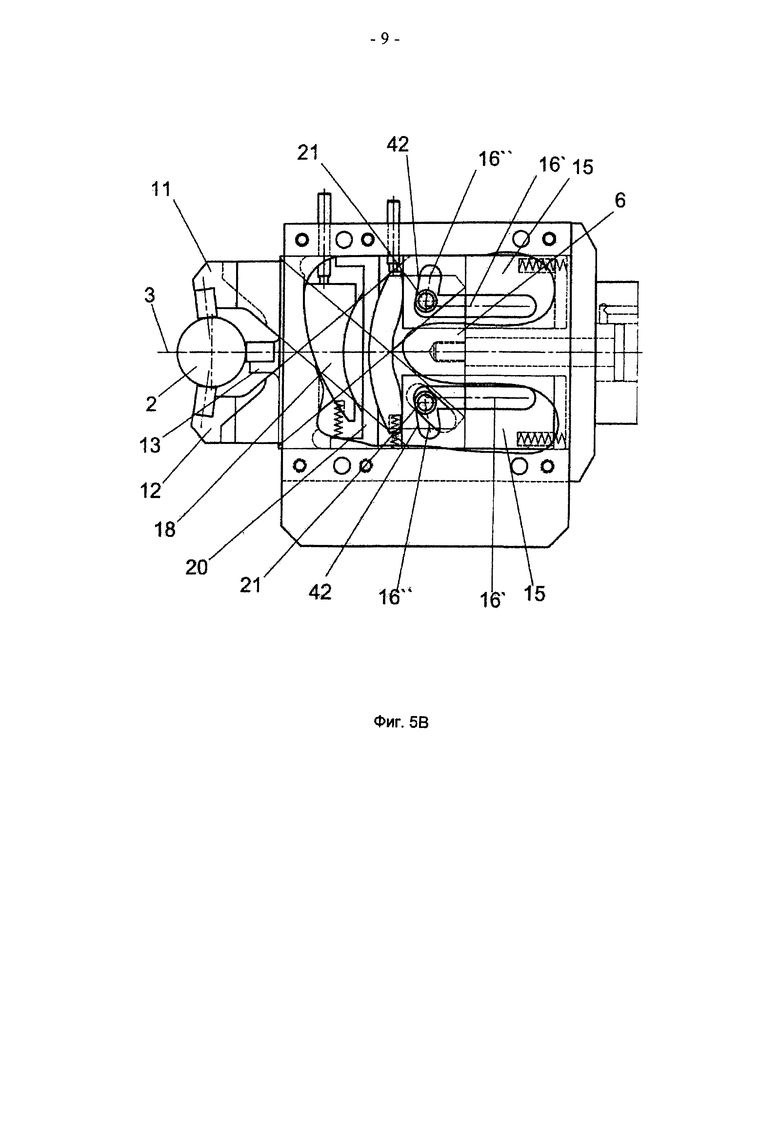

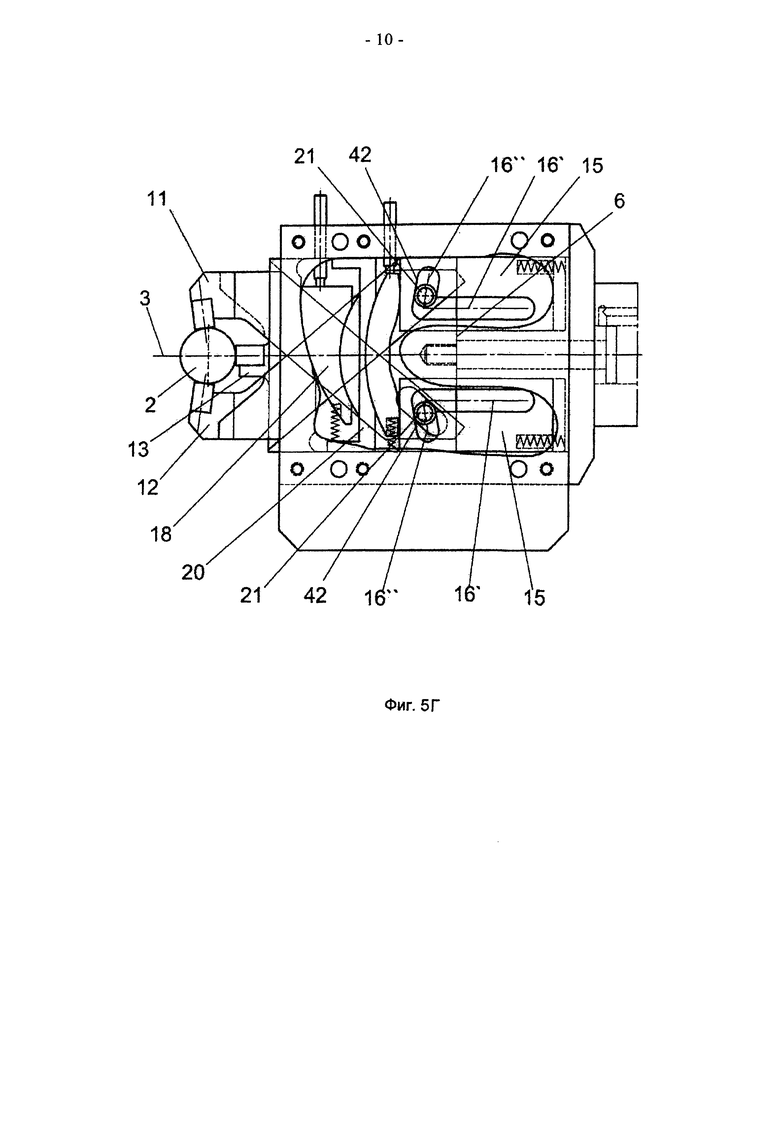

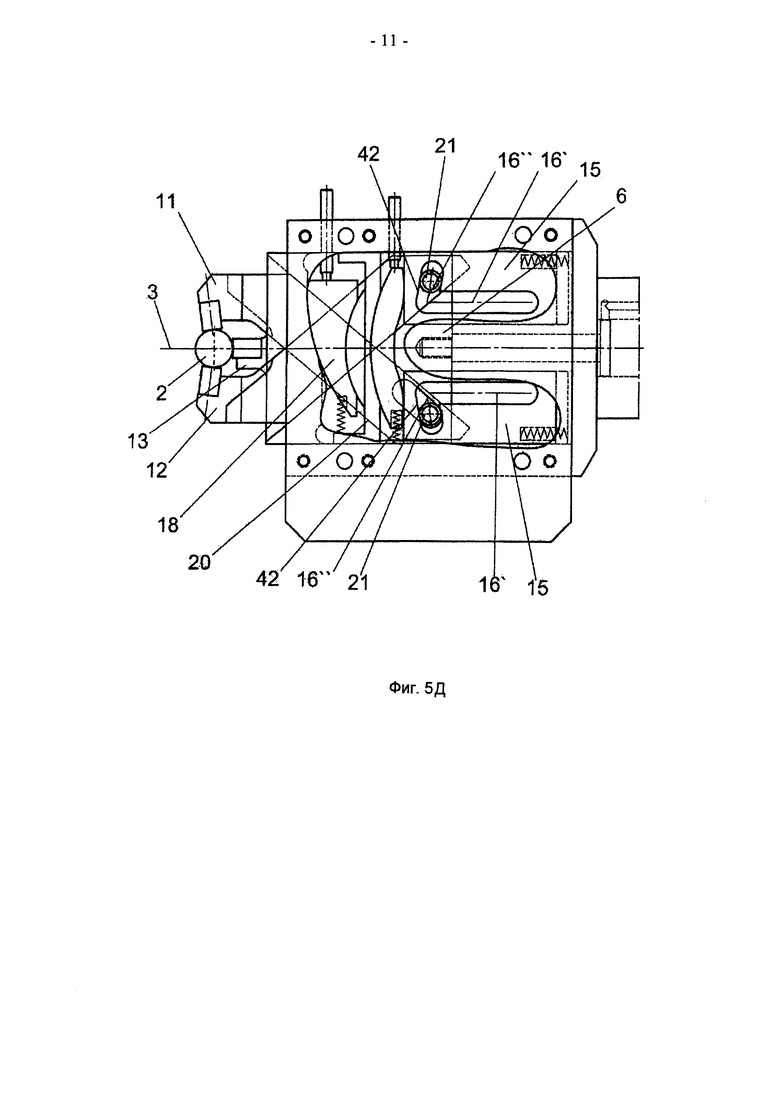

Фигуры 5А-5Д - люнет согласно фигуре 3А в разных рабочих положениях, а именно от исходного положения до зажатого состояния;

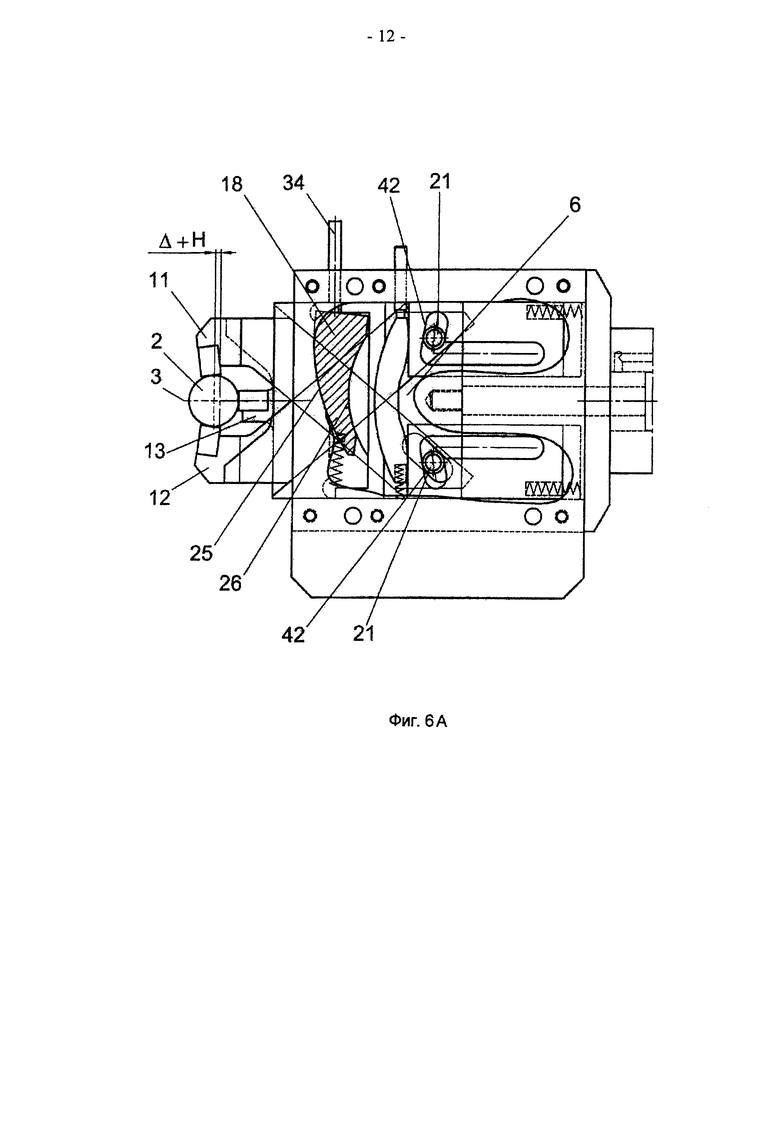

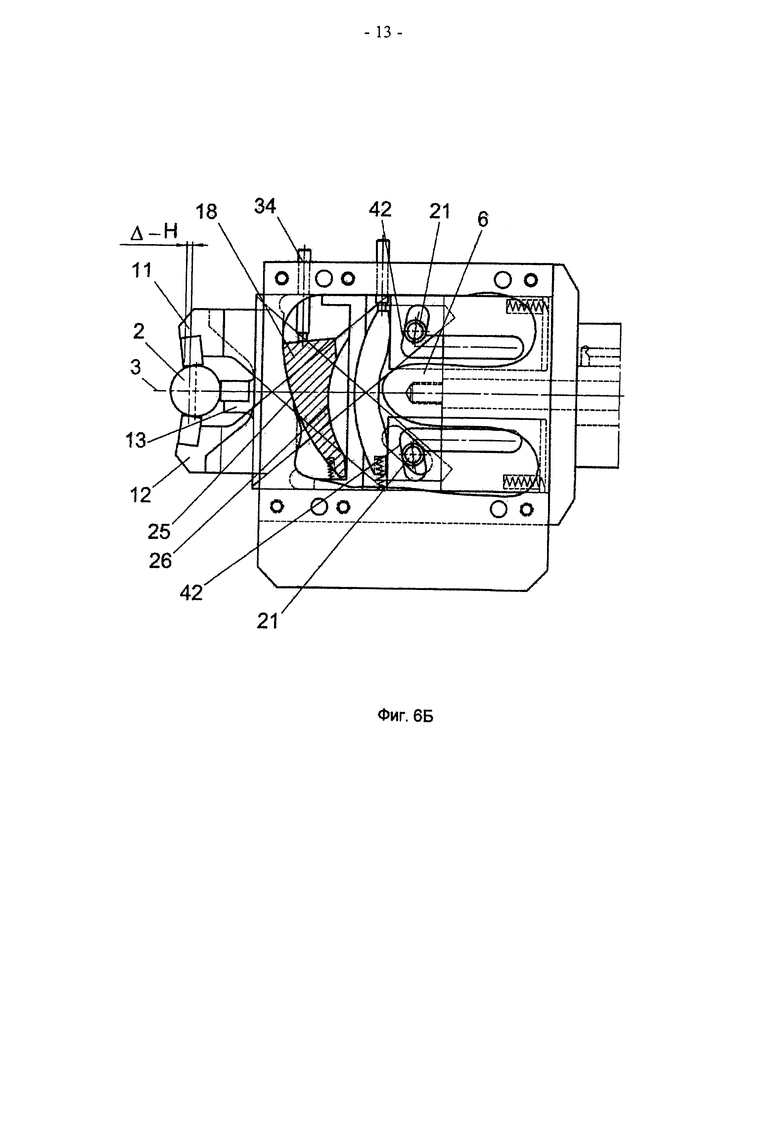

Фигуры 6А и 6Б - возможности перемещения первого полувкладыша в обеих половинах корпуса согласно фигуре 3А для горизонтальной установки рычагов люнета, в каждом случае в разрезе;

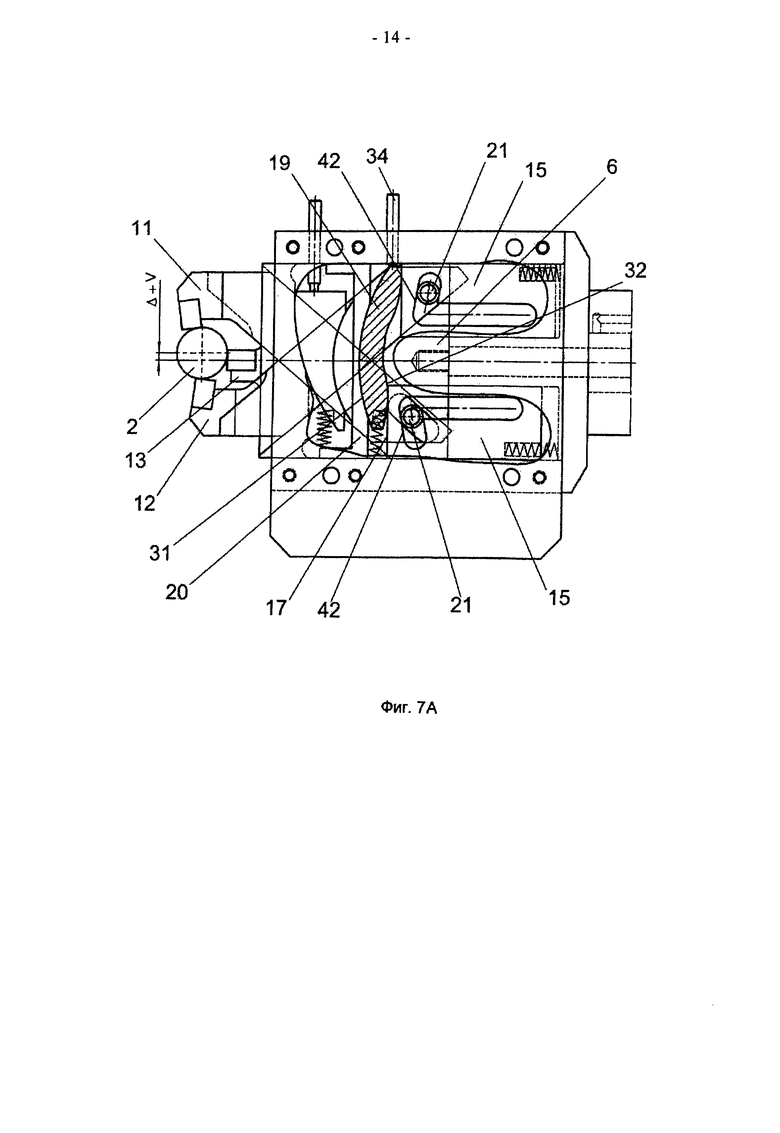

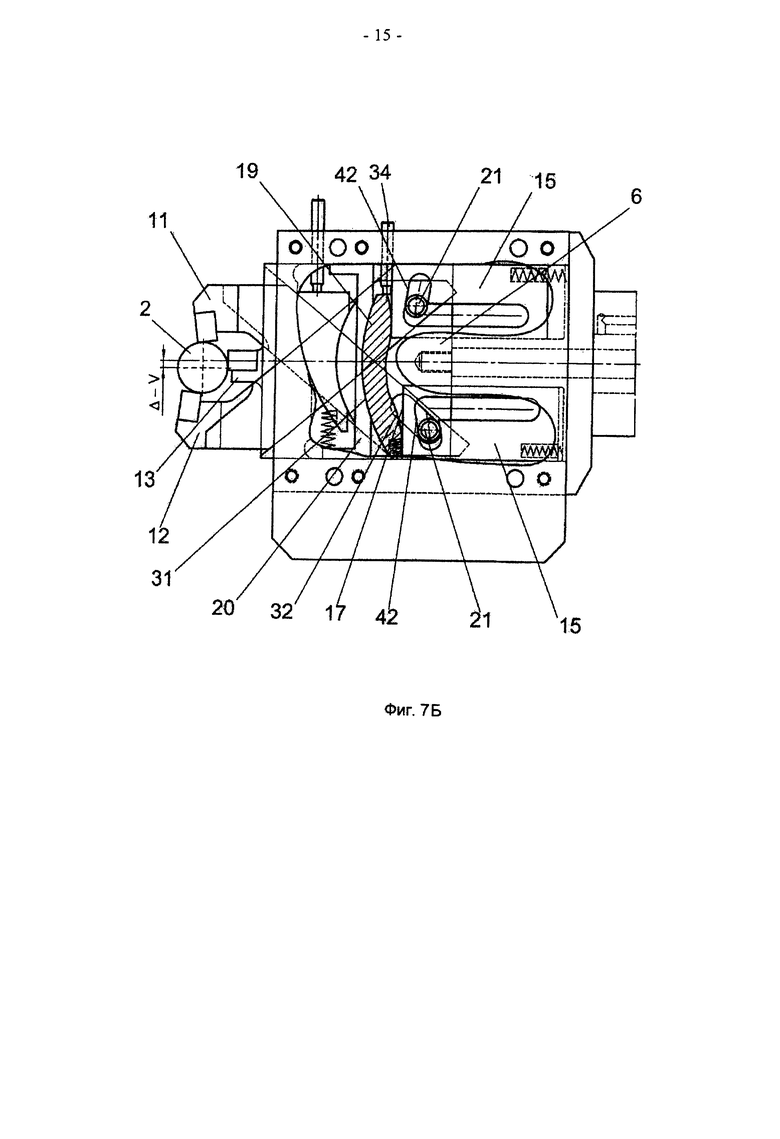

Фигуры 7А и 7Б - относительные перемещения второго полувкладыша согласно фигуре 3А в половинах корпуса для вертикального центрирования обрабатываемой детали посредством обоих внешних рычагов люнета, в каждом случае в разрезе.

На фигурах 1 и 2 показан люнет 1, посредством которого вращательно-симметричная обрабатываемая деталь 2 удерживается в пространстве отцентрировано и с возможностью вращения таким образом, что ось вращения обрабатываемой детали 2 не подвергается никакому прогибу из горизонтали по причине сил собственного веса и действующих на обрабатываемую деталь 2 сил обработки. Следовательно, ось вращения обрабатываемой детали 2 должна удерживаться люнетом 1 в пространстве в определенном положении.

Люнет 1 состоит из двух половин 4 и 5 корпуса, которые имеют продольную ось 3. Между обеими половинами 4 и 5 корпуса с возможностью аксиального перемещения установлена центральная деталь 6, направление движения которой обозначено ссылочным обозначением 3' и которая проходит соосно продольной оси 3 люнета 1.

Центральная деталь 6, например с помощью винто-резьбового соединения, связана с управляющим поршнем 7. Управляющий поршень 7 перемещается в камере 8 давления, которая посредством управляющего трубопровода 9 заполняется, например, гидравлической жидкостью или освобождается от нее, так что камера 8 давления имеет разные состояния давления, благодаря которым управляющий поршень 7 может приводиться в возвратно-поступательное движение. Таким образом, посредством управляющего поршня 7 центральная деталь 6 может приводиться в движение в направлении 3' движения и может подводиться к обрабатываемой детали 2 или же отводиться от нее.

В центральной детали 6 выбраны два линейных направляющих паза 10, которые проходят крестообразно относительно друг друга на обеих противолежащих, имеющих большую площадь торцевых сторонах центральной детали 6. Оба линейных направляющих паза расположены наискось, предпочтительно под углом от примерно 10° до 30° относительно продольной оси 3 люнета 1.

В линейные управляющие пазы 10 с возможностью перемещения вставлены два рычага 11 и 12 люнета 1. Между обоими внешними рычагами 11 и 12 люнета непосредственно на центральной детали 6 закреплен средний рычаг 13 люнета, так что он расположен между обоими внешними рычагами 11 и 12 люнета. Три рычага 11, 12 и 13 люнета обращены к подлежащей закреплению обрабатываемой детали 2 и поэтому частично выступают как из центральной детали 6, так и из обеих половин 4 и 5 корпуса. Поэтому за счет движения центрального элемента 6 в направлении обрабатываемой детали 2 три рычага 11, 12 и 13 люнета совместно и с одинаковой скоростью подаются к обрабатываемой детали. Относительное перемещение обоих внешних рычагов 11 и 12 люнета относительно центральной детали 6 сначала во время подачи центрального элемента не происходит.

Кроме того, между обеих половин 4 и 5 корпуса расположены две направляющие планки 15, которые проходят параллельно продольной оси 3 и на расстоянии от нее. Направляющие планки 15 расположены в половине 4 корпуса с возможностью незначительного скольжения, так что положение направляющих планок 15 относительно половин 4 и 5 корпуса является изменяемым. Направляющие планки 15 прилегают к половинам 4 или же 5 корпуса в продольном направлении 3 люнета 1 и поддерживаются ими и погружаются в распределительные кулачки 41 и 42, с помощью которых задано регулируют перемещение обоих внешних рычагов 11 и 12 люнета.

Для относительного перемещения направляющих планок 15 и их позиционирования перпендикулярно к продольной оси 3 предусмотрены два полувкладыша 18 и 19. Оба полувкладыша 18 и 19 в их поперечном сечении изогнуты в форме серпа для того, чтобы иметь разную по величине ширину относительно направления 3' движения центральной детали. Первый полувкладыш 18 прилегает своей изогнутой наружной поверхностью 24 к опорной поверхности 25 половины 5 корпуса и поддерживается ею в направлении 3' движения. Первый полувкладыш 18 выполнен с возможностью перемещения посредством винта 34 перпендикулярно направлению 3' движения центральной детали 6. На противолежащей стороне первого полувкладыша 18 относительно винта 34 расположена нажимная пружина 35, которая создает противодействие прилагаемой винтом 34 силе, так что первый полувкладыш 18 поддерживается между винтом 24 и нажимной пружиной 35.

Внутренняя сторона 26 первого полувкладыша 18 имеет постоянный изгиб в виде дуги окружности, которая служит в качестве опоры для компенсирующего элемента 27. Обращенная к первому полувкладышу 18 первая поверхность 28 компенсирующего элемента 27 имеет контур, который согласован с контуром внутренней стороны 26 первого полувкладыша 18. Вторая поверхность 29 компенсирующего элемента 27 выполнена плоской и расположена перпендикулярно продольной оси 3.

На второй поверхности 29 компенсирующего элемента 27 предусмотрен U-образный компенсирующий рычаг 20. Компенсирующий рычаг состоит из двух расположенных параллельно друг другу плеч 20", которые соединены посредством перемычки 20'. Оба плеча 20" опираются на половину 5 корпуса параллельно направлению 3' движения центральной детали 6.

На обращенной к компенсирующему элементу 27 стороне перемычки 20' образован желоб 30, внутренний контур которого в поперечном сечении выполнен изогнутым в форме дуги. В желоб 30 вставлен второй полувкладыш 19, обращенная к перемычке 20' поверхность 31 которого согласована с внутренним контуром желоба 30.

Второй полувкладыш 19 имеет две торцевые поверхности 32, которые обращены соответственно к одной из обеих направляющих планок 15 и к которым прилегают направляющие планки 15, так как они прижимаются посредством винтовой нажимной пружины 33 к торцевой поверхности 32 второго полувкладыша 19. Из-за вызываемой винтовой нажимной пружиной 33, которая расположена параллельно продольной оси 3 люнета 1, силы сжатия направляющие планки 15 прижимаются в направлении второго полувкладыша 19, так что второй полувкладыш 19 воздействует силой нажатия на компенсирующий рычаг 20, на компенсирующий элемент 27 и, тем самым, на первый полувкладыш 18. Таким образом, первый и второй полувкладыши 18 и 19, а также компенсирующий элемент 27 и компенсирующий рычаг 20 расположены в ряд относительно направления движения 3' центральной детали 6 и проходят перпендикулярно продольной оси 3.

Также и второй полувкладыш 19 посредством винта 34 и нажимной пружины 35 перемещается относительно перемычки 20' или компенсирующего рычага 20 перпендикулярно продольной оси 3, за счет чего могут быть синхронно друг к другу изменены положения упора направляющих планок 15. Это будет более подробно описано ниже.

На фигуре 3А можно увидеть собранное состояние люнета 1 и показано, что три рычага 11, 12 и 13 люнета фиксируют обрабатываемую деталь в пространстве. Первый и второй полувкладыши 18 и 19 находятся в их среднем положении относительно продольной оси 3.

Далее, на фигурах 3А и 3Б видно, что в обеих направляющих планках 15 выбран направляющий кулачок 16, который образован из двух частичных областей 16' и 16". В направляющий кулачок 16 соответственно вставлен перпендикулярно отходящий на свободном конце 41 обоих внешних рычагов 11 и 12 люнета направляющий штифт 21, который установлен в направляющем кулачке 16 с возможностью перемещения. Направляющий штифт 21 имеет задачу надежно удерживать оба внешних рычага 11 и 12 через направляющую планку на центральной детали 6.

Вторая частичная область 16" направляющего кулачка 16 направлена наружу примерно под углом 80° к первой частичной области 16'. Между направляющим штифтом 21 и направляющим кулачком 16 отсутствует зазор, так что движение подачи обоих внешних рычагов 11 и 12 люнета ограничено, когда направляющий штифт 21 погружается во вторую частичную область 16" направляющего кулачка 16.

На фигурах 4А и 4Б показана конструкция типа «сэндвич» люнета 1, отдельные детали которого, прежде всего центральная деталь 6, оба внешних рычага 11 и 12 люнета, направляющие планки 15 и полувкладыши 18 и 19, расположены в разных плоскостях, которые находятся параллельно друг другу.

Пока обе половины 4 и 5 корпуса жестко связаны друг с другом и охватывают достаточно большое промежуточное пространство, расположенные в половинах 4 и 5 корпуса с возможностью аксиального перемещения детали могут двигаться в направлении к обрабатываемой детали 2 или наоборот. Подобное движение необходимо, во-первых, чтобы точно задать пути подачи центральной детали 6 к обрабатываемой детали и, во-вторых, чтобы взаимно синхронно согласовать положения упора обоих внешних рычагов 11 и 12 люнета.

На фигурах 5А-5Д видно движение подачи центральной детали 6 в направлении к обрабатываемой детали 2. Показанная на фигуре 5А исходная ситуация переводится посредством приведения в движение центральной детали 6 в направлении обрабатываемой детали 2 в промежуточное положение согласно фигуре 5Б. При этом направляющие штифты 21 были аксиально перемещены в направляющей планке 15, а именно до конца первой частичной области 16' направляющего кулачка 16. Рычаги 11, 12 и 13 люнета находятся на определенном, одинаково большом расстоянии от обрабатываемой детали 2, и направляющие штифты 21 прилегают между первой и второй частичной областью 16' и 16".

На фигуре 5В показан первый механический контакт трех рычагов 11, 12 и 13 люнета с обрабатываемой деталью 2. Путь подачи центральной детали 6 ограничен за счет управляющего поршня 7. Напротив, заданное первым полувкладышем 18 положение компенсирующего рычага 20 задает положение направляющего штифта 21 в распределительном кулачке 16 и образует, тем самым, для него опорную поверхность.

Образующееся из этого положение направлющих штифтов 21 определяет временную точку начала зажимающего движения рычагов 11 и 12 люнета. Соответственно этому, управляющие штифты 22 частично вошли в направленную внутрь вторую частичную область соответствующего распределительного кулачка 41 или же 42, вследствие чего оба внешних рычага 11 и 12 люнета перемещаются относительно центральной детали 6 наружу вдоль линейного направляющего паза 10, так что обращенные к обрабатываемой детали 2 свободные концы обоих внешних рычагов 11 и 12 люнета подведены к ней.

На фигурах 5Г и 5Д можно увидеть зажимающее движение рычагов 11, 12 и 13 люнета, так как управляющие штифты 22 вдвигаются дальше в направлении второй частичной области соответствующих распределительных кулачков 41 и 42, вследствие чего рычаги 11 и 12 люнета оказывают заданное зажимающее усилие на обрабатываемую деталь 2, центральная деталь 6 и центральный рычаг 13 люнета подается дальше на обрабатываемую деталь 6. Средний рычаг 13 люнета вследствие аксиального движения подачи центральной детали 6 синхронно с внешними рычагами 11 и 12 люнета прижимается к обрабатываемой детали 2, так что от всех трех рычагов 11, 12 и 13 люнета на обрабатываемую деталь 2 действует одинаковое по величине зажимающее усилие.

На фигурах 6А и 6Б можно увидеть горизонтальное регулирование или же горизонтальное позиционирование обрабатываемой детали 2. С этой целью первый полувкладыш 18 посредством винта 34 перемещается перпендикулярно направлению 3' движения центрального элемента. По причине серпообразно изогнутого контура сечения первого полувкладыша 18 изменяется тем самым расстояние между опорной поверхностью 25, половиной 5 корпуса и внутренней стороной 26 первого полувкладыша 18. Это изменение расстояния является причиной того, что путь подачи центральной детали 6 имеет большую или меньшую величину, чем путь подачи центральной детали 6, который установлен на фигурах 5А-5Д. По причине увеличения расстояния или уменьшения расстояния подлежащей зажиму обрабатываемой детали 2 к половинам 4, 5 корпуса, рано или поздно три рычага 11, 12 и 13 люнета входят в механическое соединение с обрабатываемой деталью 2. Однако рычаги 11, 12 и 13 люнета в их соответствующих движениях подачи жестко связаны с центральной деталью 6, так что скорости подачи рычагов 11, 12 и 13 люнета равны по величине и их расстояние от обрабатываемой детали 2 установлено таким образом, что механический контакт соответствующего рычага 11, 12 и 13 люнета происходит точно в момент времени, к которому должно произойти центрирование обрабатываемой детали 2.

Следовательно, тем самым изменяется положение обрабатываемой детали 2 в пространстве, а именно исключительно в горизонтальной плоскости. Это горизонтальное изменение обрабатываемой детали 2 схематически обозначено на фигуре 6А посредством Δ+Н. На фигуре 6Б показано противоположное крайнее положение и, тем самым, смещение обрабатываемой детали 2 на величину Δ-Н.

На фигурах 7А и 7Б можно увидеть вертикальную установку обрабатываемой детали 2 посредством обоих внешних рычагов 11 и 12 люнета. С этой целью второй полувкладыш 19 может перемещаться посредством винта 34 относительно U-образного компенсирующего рычага 20 и поперек направления движения 3' центральной детали 6. По причине серпообразного контура поперечного сечения второго полувкладыша 19 расстояние между компенсирующим рычагом 20 и обеими направляющими планками 15 изменяется так, что направляющие планки 15 или находятся в среднем положении соосно относительно друг друга, или же располагаются на показанных на фигурах 7А и 7Б вариантах установки со сдвигом относительно друг друга.

Тем самым изменяется время достижения упора направляющими штифтами 21, которые установлены на рычагах 11 и 12 люнета, с управляющими поверхностями 42 второй частичной области 16". Как только направляющий штифт 21 войдет в контакт с распределительным кулачком 42, начинается зажимающий ход обоих внешних рычагов 11 и 12 люнета. По причине по-разному установленных в пространстве управляющих штифтов 22 они входят в разные моменты времени во вторые частичные области 16" направляющего кулачка 16 так, что направляющие штифты 21 с временным сдвигом относительно друг друга входят в контакт с управляющей поверхностью 42 и подвергаются ей воздействию в их перемещении. При постоянной скорости подачи центральной детали 6 согласно этому управляются перемещения внешних рычагов 11 и 12 люнета в зависимости от выбранного положения направляющих планок 15 и 16. Это, в свою очередь, приводит к тому, что один из внешних рычагов 11 или 12 люнета движется к обрабатываемой детали 2 со сдвигом по времени относительно соответственно другого рычага 12 или 11 люнета и в заключение приходит с ним в механическое соединение с геометрическим замыканием.

Сдвиги положения обрабатываемой детали 2 отображены на фигурах 7А и 7Б в вертикальной плоскости посредством Δ+V или Δ-V.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮНЕТ | 2012 |

|

RU2594767C2 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ формования балки транспортного средства | 2014 |

|

RU2685318C2 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| СПОСОБ ОБРАБОТКИ ШЛИФОВАНИЕМ КОНСТРУКТИВНОГО ЭЛЕМЕНТА МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2446037C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Неподвижный люнет к токарным танкам для обработки тяжелых валов | 1959 |

|

SU134539A1 |

| СПОСОБ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ПОЛНОГО ШЛИФОВАНИЯ КОРОТКИХ И/ИЛИ СТЕРЖНЕВИДНЫХ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 2008 |

|

RU2441739C2 |

| СТАНОК ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1972 |

|

SU360175A1 |

| Устройство для заточки ножей | 2023 |

|

RU2828913C1 |

Изобретение относится к люнетам для центрирования обрабатываемых деталей. Люнет содержит две половины корпуса, пластинчатую центральную деталь, два направляющих паза, расположенных крестообразно относительно друг друга и под углом относительно направления движения центральной детали, два внешних рычага и средний рычаг, закрепленный на центральной детали между внешними рычагами. Люнет содержит две направляющие планки, установленные между половинами корпуса с возможностью регулировки центральной детали, изогнутые направляющие кулачки, установленные в направляющих планках, направляющий штифт, закрепленный в направляющих кулачках, вставленный в один из них с возможностью перемещения, и два полувкладыша. Центральная деталь расположена с возможностью установки ее положений посредством первого полувкладыша, выполненного с изгибом. Направляющие планки расположены с возможностью синхронной установки посредством второго полувкладыша. Изобретение позволяет улучшить технологические характеристики устройства. 11 з.п. ф-лы, 15 ил.

1. Люнет (1) для центрирования вращательно-симметричной обрабатываемой детали (2) в пространстве, содержащий:

- две половины (4, 5) корпуса, расположенные на расстоянии друг от друга и жестко связанные друг с другом,

- пластинчатую центральную деталь (6), расположенную между половинами (4, 5) корпуса с возможностью перемещения в аксиальном направлении к обрабатываемой детали (2) посредством управляющего поршня (7),

- два выполненных в обеих противолежащих, имеющих большую поверхность торцевых сторонах (6') центральной детали (6) линейных направляющих паза (10), расположенных крестообразно относительно друг друга и под углом относительно направления (3') движения центральной детали (6),

- два внешних рычага (11, 12) люнета, установленных с возможностью перемещения, соответственно, в одном из линейных направляющих пазов (10) центральной детали (6),

- средний рычаг (13) люнета, закрепленный на центральной детали (6) между внешними рычагами (11, 12) люнета,

отличающийся тем, что

- люнет (1) содержит две направляющие планки (15), установленные между половинами (4, 5) корпуса и выполненные с возможностью регулировки в направлении (3') движения центральной детали (6),

- в каждой направляющей планке (15) выполнен изогнутый направляющий кулачок (16),

- в направляющих кулачках (16) соответственно закреплен направляющий штифт (21) на свободном, соотнесенном с центральной деталью (6) конце (14) обоих внешних рычагов (11, 12) люнета, при этом направляющий штифт (21) вставлен в один из направляющих кулачков (16) с возможностью перемещения,

- центральная деталь выполнена с возможностью установки ее положения на расстоянии между ней и подлежащей зажиму обрабатываемой детали (2) посредством первого полувкладыша (18), выполненного с искривлением в форме серпа в поперечном сечении,

- обе направляющие планки (15) выполнены с возможностью синхронной установки их положения относительно друг друга в противоположных направлениях посредством второго полувкладыша (19), выполненного с искривлением в форме серпа в поперечном сечении.

2. Люнет по п.1, отличающийся тем, что оба полувкладыша (18, 19) расположены в ряд относительно направления (3') движения центральной детали (6) и отделены друг от друга посредством компенсирующего рычага (20), который с возможностью аксиального сдвига расположен в обеих половинах (4, 5) корпуса, при этом компенсирующий рычаг (20) образует опорную поверхность для конечного положения центральной детали (6).

3. Люнет по п.1, отличающийся тем, что направляющий кулачок (16) в направляющих планках (15) имеет две частичные области (16' 16"), при этом первая частичная область (16') проходит параллельно направлению (3') движения центрального элемента (6), а вторая частичная область (16") направляющего кулачка (16) проходит под углом (α) от 10° до 89°, предпочтительно под углом (α) в 80°, к первой частичной области (16'), причем обе вторые частичные области (16") направляющих кулачков (16) направляющих планок (15) отходят наружу.

4. Люнет по п.3, отличающийся тем, что вторая частичная область (16") соответствующего направляющего кулачка (16) образует управляющую поверхность (42) для направляющих штифтов (21) рычагов (11, 12) люнета, посредством которых оба внешних рычага (11, 12) люнета во время перемещения центральной детали (6) в направлении к обрабатываемой детали (2) вдоль управляющей поверхности (42) направлены наружу, при этом рычаги (11, 12) люнета установлены с возможностью движения подачи в направлении друг на друга в зависимости от прохождения управляющей поверхности (42).

5. Люнет по любому из пп.1-4, отличающийся тем, что в центральной детали (6) выполнен паз (43), в который вставлен направляющий штифт (21) верхнего внешнего рычага (11) люнета, при этом паз расположен со смещением ко второй частичной области (16") направляющего кулачка (16) направляющей планки (15).

6. Люнет по любому из пп.1-4, отличающийся тем, что обе направляющие планки (15) посредством винтовой нажимной пружины (33) прижаты к отформованным на втором полувкладыше (19) торцевым поверхностям (32).

7. Люнет по любому из пп.1-4, отличающийся тем, что первый полувкладыш (18) в собранном состоянии прилегает обращенной к обрабатываемой детали (2) наружной стороной к опорной поверхности, которая выполнена на одной из обеих половин (4, 5) корпуса, при этом контуры опорной поверхности (25) и наружной стороны (24) полувкладыша (18) соответствуют друг другу, а полувкладыш (18) установлен с возможностью перемещения относительно опорной поверхности (25) и перпендикулярно направлению (3') движения центральной детали (6).

8. Люнет по п.7, отличающийся тем, что противолежащая наружной стороне (24) внутренняя сторона (26) первого полувкладыша (18), выполнена изогнутой, предпочтительно с постоянным радиусом, при этом к внутренней стороне (26) первого полувкладыша (18) в собранном состоянии прилегает компенсирующий элемент (27), наружная поверхность (28) которого, обращенная к первому полувкладышу (18), соответствует внутреннему контуру внутренней стороны (26) первого полувкладыша (18), а его противолежащая поверхность (29) выполнена плоской.

9. Люнет по п.8, отличающийся тем, что компенсирующий элемент (27) с плоской поверхностью (29) в собранном состоянии прилегает без зазора к компенсирующему рычагу (20) в направлении (3') движения центральной детали (6).

10. Люнет по любому из пп.1-4, отличающийся тем, что компенсирующий рычаг (20) выполнен в поперечном сечении в виде U-образного профиля, при этом в перемычке (20') выполнен искривленный в поперечном сечении желоб (30), в который вставлен второй полувкладыш (19), причем контур (31) поверхности второго полувкладыша (19) соответствует внутреннему контуру желоба (30) компенсирующего рычага (20).

11. Люнет по любому из пп.1-4, отличающийся тем, что обе торцевые поверхности (32) второго полувкладыша (19) в собранном состоянии непосредственно совместно прилегают соответственно к одной из направляющих планок (15) и образуют опорную поверхность (17) для аксиального движения направляющих планок (15).

12. Люнет по любому из пп.1-4, отличающийся тем, что первый и второй полувкладыши (18, 19) выполнены с возможностью перемещения перпендикулярно направлению (3') движения центральной детали (6), предпочтительно посредством винта (34) и винтовой нажимной пружины (35) в качестве противодействующей силы, относительно обеих половин (4 или 5) корпуса.

| ЛЮНЕТ | 2000 |

|

RU2179916C2 |

| ЛЮНЕТ | 2004 |

|

RU2259269C1 |

| Люнет | 1982 |

|

SU1125117A1 |

| DE 1577369 A, 23.11.1972. | |||

Авторы

Даты

2016-08-20—Публикация

2012-03-28—Подача