Область техники

Настоящее изобретение относится к текстурированному листу из электротехнической стали для применения, например, в стальных сердечниках трансформаторов и т.п. и способу его изготовления, в частности, с одновременно сниженными потерями в сердечнике и сниженным уровнем шума.

Уровень техники

В последние годы в контексте эффективного использования энергии возникла потребность, главным образом, у производителей трансформаторов и т.п., в электротехнической листовой стали с высокой магнитной индукцией и низкими потерями в стали.

Магнитную индукцию можно повысить с помощью ориентации кристаллов электротехнической листовой стали в соответствии с ориентацией Госса. В JP 4123679 B2 (PTL 1), например, раскрывается способ изготовления текстурированного листа из электротехнической стали с магнитной индукцией B8 более 1,97 Тл.

С другой стороны, характеристика потерь в стали может быть улучшена путем повышения чистоты материала, высокой степени ориентации, уменьшения толщины листа, введением в качестве добавок Si и Al, а также измельчения магнитных доменов (см., например, "Последние достижения в области магнитно-мягких сталей, 155-156-ой Технический семинар памяти Нишиямы, Металлургический институт Японии, 10 февраля 1995 г. (NPL 1). Однако в целом при повышении магнитной индукции B8 характеристики потерь в стали ухудшаются.

Известно, например, что при ориентации кристаллов в направлении Госса с целью повышения магнитной индукции B8, магнитостатическая энергия понижается, и, следовательно, ширина магнитного домена увеличивается, в результате чего возрастают потери на вихревые токи.

Принимая это во внимание, в качестве способа уменьшения потерь на вихревые токи некоторые методы использовали измельчение магнитных доменов путем повышения натяжения пленки (см., например, JPH 02-8027 B2 (PTL 2)) и посредством термической деформации.

Однако при способе повышения натяжения пленки, раскрываемом в PTL 2, напряжение, прикладываемое около эластичной области, является невысоким, что ограничивает эффект снижения потерь в стали.

С другой стороны, измельчение магнитных доменов посредством создания термической деформации с помощью облучения плазменным факелом, лазерного облучения и т.п.

Например, в JPH 07-65106 B2 (PTL 3) раскрывается способ производства электротехнической листовой стали с низкими потерями в стали W17/50 ниже 0,8 Вт/кг, которые обеспечиваются за счет облучения пучком электронов. Из PTL 3 видно, что облучение электронным пучком является исключительно полезным для снижения потерь в стали.

Кроме того, в JPH 03-13293 B2 (PTL 4) раскрывается способ снижения потерь в стали с помощью лазерного облучения стального листа.

Между тем известно, что облучение плазменным факелом, электронным пучком и т.п. увеличивает потери на гистерезис, но вызывает измельчение магнитных доменов, что уменьшает потери на вихревые токи.

Например, в JP 4344264 B2 (PTL 5) указывается, что любая упрочненная область, создаваемая в стальном листе с помощью лазерного облучения и т.п., препятствует перемещению границ доменов, что приводит к возрастанию потерь на гистерезис. Таким образом, для минимизации потерь в стали необходимо обеспечить уменьшение из-за потерь вихревых токов при одновременном подавлении возрастания потерь на гистерезис.

Для решения вышеупомянутой проблемы некоторые методы предложены для оптимизации потерь на гистерезис и потерь на вихревые токи в различных аспектах, обеспечивая, таким образом, снижение потерь в стали.

Например, в PTL 5 раскрывается способ дальнейшего снижения потерь в стали путем регулировки выходной мощности лазера и диаметра пятна излучения лазера таким образом, чтобы обеспечить уменьшение области, отверждаемой лазерным облучением, в направлении, перпендикулярном направлению сканирования лазера, до 0,6 мм или менее, а также путем подавления возрастания потерь на гистерезис вследствие облучения.

Кроме того, в JP 2008-106288 A (PTL 6) раскрывается способ уменьшения потерь в стали посредством оптимизации общей величины остаточного напряжения сжатия в направлении прокатки стального листа в поперечном сечении, перпендикулярном ширине листа, с целью усиления эффекта снижения потерь на вихревые токи.

Помимо всего прочего наблюдается возрастание предъявляемых к последним моделям трансформаторов требований по уменьшению уровня шума, а также по высокой магнитной индукции и низким потерям в сердечнике для того, чтобы они могли обеспечивать нормальные условия жизни. Считается, что шум трансформатора вызывается, в первую очередь, растяжением кристаллической решетки металлического сердечника, и многие исследования показали, что уменьшение магнитной деформации одного листа является эффективным способом подавления шума трансформатора (см., например, JP 3500103 B2 (PTL 7)).

Список цитированных документов

Патентная литература

PTL 1: JP 4123679 B2

PTL 2: JPH 02-8027 B2

PTL 3: JPH 07-65106 B2

PTL 4: JPH 03-13293 B2

PTL 5: JP 4344264 B2

PTL 6: JP 2008-106288 A

PTL 7: JP 3500103 B2

Непатентная литература

NPL 1: "Последние достижения в области магнитно-мягких сталей, 155-156-ой Технический семинар памяти Нишиямы, Металлургический институт Японии, 10 февраля 1995 г.

Сущность изобретения

Техническая проблема

При общепринятом способе снижения потерь в стали, предлагаемом PTL 5 и PTL 6, возможно уменьшение либо потерь на гистерезис, либо потерь на вихревые токи, соответственно, но уменьшение шума в то же время является сложной задачей.

Например, распределение остаточных напряжений, представленное в PTL 6, включает в себя высокие напряжения растяжения в направлении прокатки вблизи подвергаемой лазерному облучению части стального листа и сравнительно высокие остаточные напряжения сжатия в направлении прокатки, возникающие ниже в направлении толщины листа. Таким образом, при одновременном присутствии в направлении прокатки напряжений растяжения и напряжений сжатия стальной лист стремится деформироваться, чтобы освободиться от напряжений. Следовательно, у трансформаторов, изготовленных из набора таких текстурированных листов электротехнической стали, деформация сердечников происходит таким образом, чтобы обеспечивалась релаксация внутренних напряжений при возбуждении в дополнение к деформации вследствие растягивающего перемещения кристаллической решетки, приводя к повышению шума.

Решение проблемы

Для решения вышеописанной проблемы изобретателями были проведены интенсивные исследования, в результате чего появилась идея, заключающаяся в том, что низкие потери в стали и низкий уровень шума могут быть достигнуты одновременно путем оптимизации распределения напряжений растяжения и сжатия, возникающих в стальном листе при воздействии высокоэнергетического пучка для измельчения магнитных доменов.

Более высокое напряжение сжатия в направлении прокатки является более предпочтительным, поскольку оно стабилизирует замыкающие домены и усиливает эффект измельчения магнитных доменов. И наоборот, более низкое напряжение растяжения в направлении прокатки является более предпочтительным, поскольку оно не только дестабилизирует замыкающие домены, но и делает, если напряжение растяжения чрезмерно велико относительно напряжения сжатия, стальной лист более подверженным деформации, например изгибу, в результате чего уровень шума трансформатора значительно возрастает.

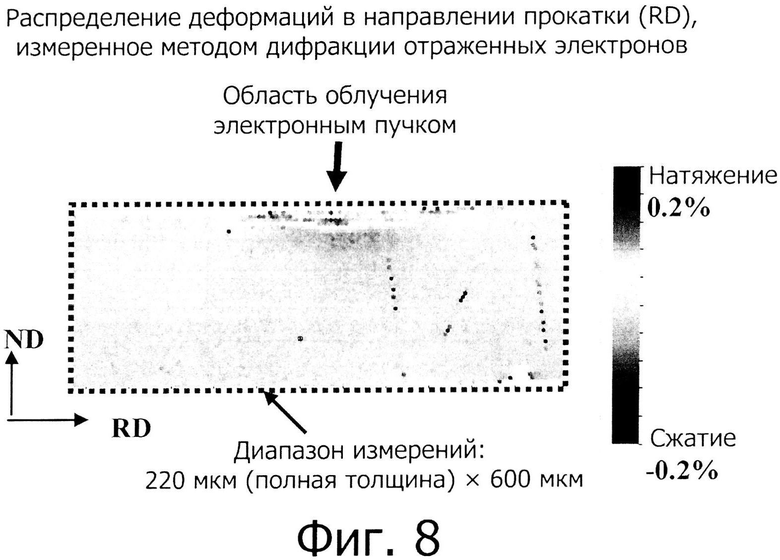

Традиционно известно, что напряжение сжатия (или деформация сжатия) в направлении прокатки существует одновременно с высоким напряжением растяжения (или деформацией растяжения) в направлении прокатки или в направлении, перпендикулярном направлению прокатки. Например, обращаясь к распределению напряжений в направлении прокатки, представленному на фиг. 2, PTL 6 видно, что имеется очень высокое напряжение растяжения, 40 кгс/мм2, что почти в два раза больше напряжения сжатия, которое составляет 22 кгс/мм2. Такое высокое напряжение растяжения, скорее всего, вызвано повышением температуры в поверхностном слое стального листа при облучении лазерным пучком и т.п. и возникновением термического расширения в направлении прокатки, которое сохранилось даже после охлаждения стального листа. Как показано на фиг. 8, эксперименты и анализы, проведенные изобретателями, подтвердили, что напряжение растяжения присутствует на поверхности любого стального листа, подвергнутого облучению лазером, пучком электронов и т.п. Такая оптимизация распределения напряжений растяжения и распределения деформации растяжения является новой технологией, не предлагавшейся PTL 6, направленным лишь на снижение потерь в стали и, следовательно, является важным для снижения уровня шума.

Авторы настоящего изобретения обнаружили, что условия облучения лазером, электронным пучком и т.п. можно регулировать с учетом вышеупомянутого направления расширения, таким образом, чтобы ограничить расширение в направлении прокатки, в то же время способствуя расширению в направлении по толщине листа, и, кроме того, сделать деформацию растяжения небольшой относительно деформации сжатия в направлении прокатки, с тем чтобы получить распределение деформации, способствующее снижению потерь в стали и снижению уровня шума.

Изобретатели также обнаружили, что деформацию растяжения в направлении толщины стального листа можно увеличить путем регулирования как одного из параметров, влияющих на вышеупомянутое направление расширения, диаметра пучка, таким образом, чтобы он находился в определенном диапазоне в зависимости от скорости сканирования высокоэнергетическим пучком, таким как тепловой пучок, световой пучок, пучок частиц и т.п.

Настоящее изобретение сделано на основе вышеупомянутых открытий.

В частности, основные признаки настоящего изобретения указаны ниже.

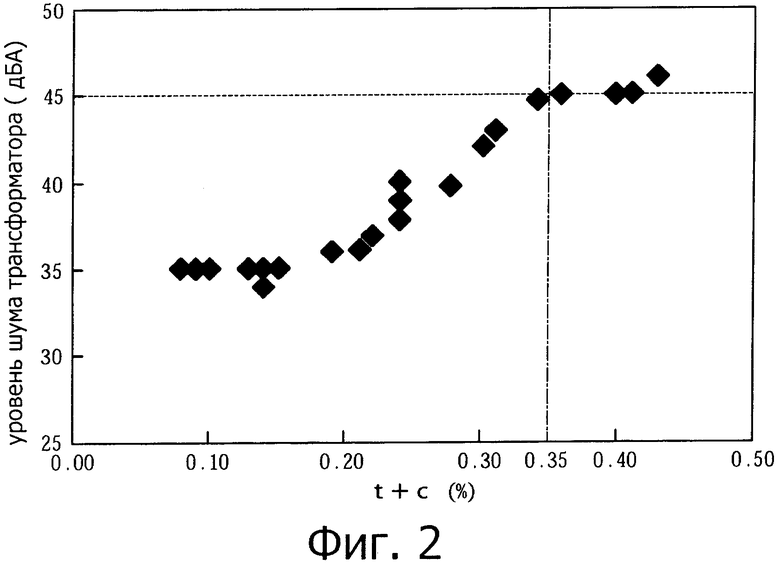

[1] Текстурированный лист из электротехнической стали, содержащий замыкающие домены, линейно сформированные в направлении, пересекающем направление прокатки текстурированного листа электротехнической стали, причем замыкающие домены расположены с периодическими интервалами в направлении прокатки, при этом стальной лист имеет распределение деформации в областях, где сформированы замыкающие домены, при взгляде в поперечном сечении в направлении прокатки, причем максимальная деформация растяжения в направлении толщины листа составляет 0,45% или менее, а максимальная деформация растяжения t (%) и максимальная деформация сжатия c (%) в направлении прокатки удовлетворяют следующему уравнению (1):

[2] Способ изготовления текстурированного листа из электротехнической стали согласно аспекту [1] включает облучение стального листа высокоэнергетическим пучком в направлении, пересекающем направление прокатки стального листа, причем облучение стального листа высокоэнергетическим пучком выполняют в направлении, образующем угол 30° или менее, с направлением, перпендикулярным направлению прокатки, с периодическими интервалами 10 мм или менее в направлении прокатки и при условии, что скорость сканирования ν (м/с) поверхности стального листа и диаметр d (мкм) пучка удовлетворяют следующему уравнению (2):

Полезный эффект изобретения

Текстурированный лист из электротехнической стали согласно настоящему изобретению обладает крайне низкими потерями в стали и крайне низким уровнем шума и, следовательно, может использоваться для производства энергетически высокоэффективного трансформатора, который может применяться в различных окружающих условиях, для изготовления сердечника трансформатора и т.п. Таким образом, настоящее изобретение является чрезвычайно полезным для промышленности.

Кроме того, стальной лист согласно настоящему изобретению может обеспечивать потери в сердечнике трансформатора, величина W17/50 которых составляет 0,90 Вт/кг и менее, и уровень шума ниже 45 дБА (при уровне шумового фона 30 дБА).

Краткое описание чертежей

Ниже приводится описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

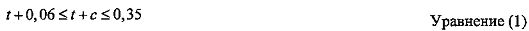

фиг. 1 - график зависимости потерь W17/50 в железе трансформатора от максимальной деформации растяжения в направлении толщины листа, при этом показаны параметры максимальной деформации сжатия c в направлении прокатки;

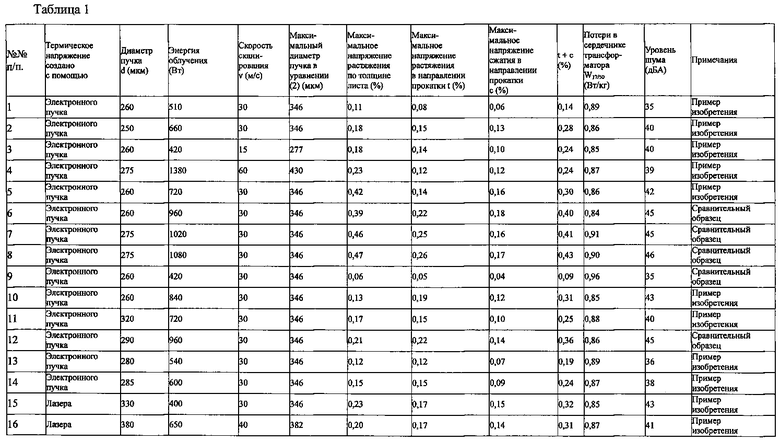

фиг. 2 - график зависимости между уровнем шума трансформатора и суммой (t+с) максимальной деформации растяжения t в направлении прокатки и максимальной деформацией сжатия c;

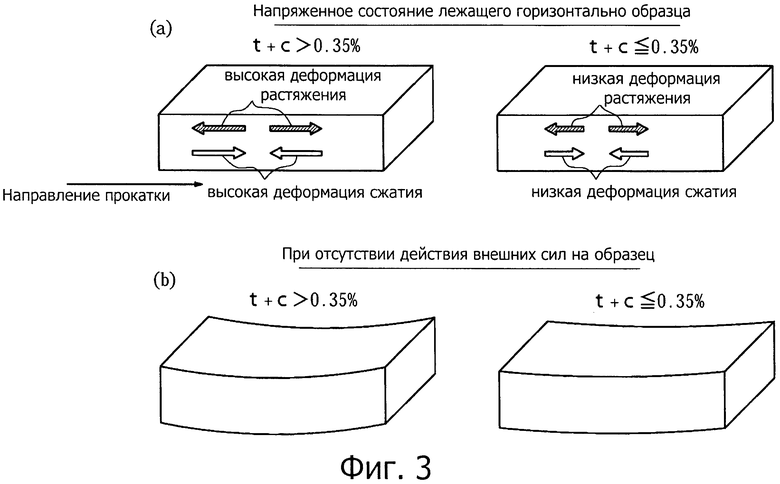

фиг. 3 - схема, иллюстрирующая, каким образом напряженное состояние стального листа, создаваемое деформацией растяжения и деформацией сжатия в направлении прокатки, влияет на изгиб стального листа;

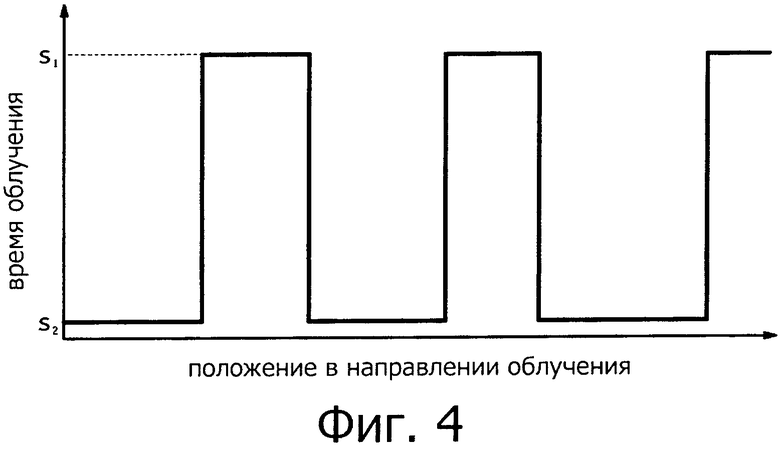

фиг. 4 - график, иллюстрирующий режим облучения электронным пучком;

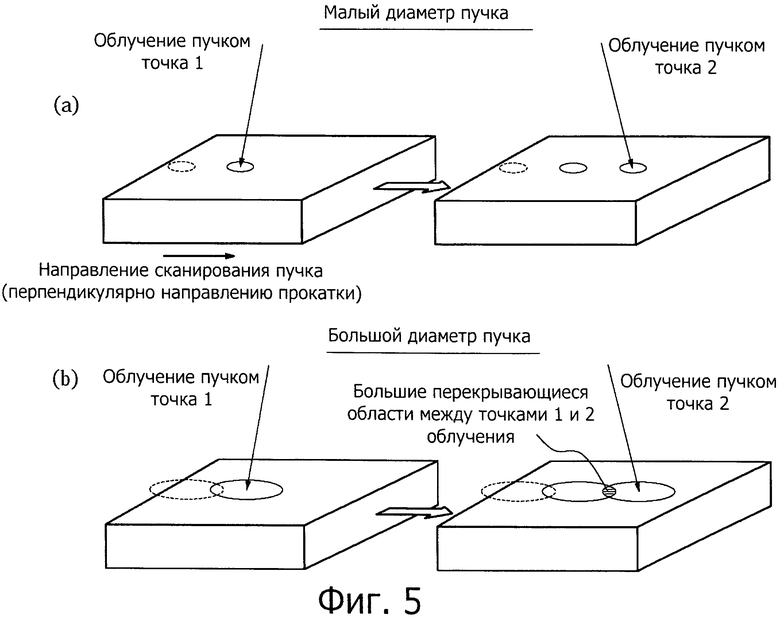

фиг. 5 - чертеж, схематически иллюстрирующий разницу между условиями, при которых создаются деформации в стальном листе, для различных диаметров пучка;

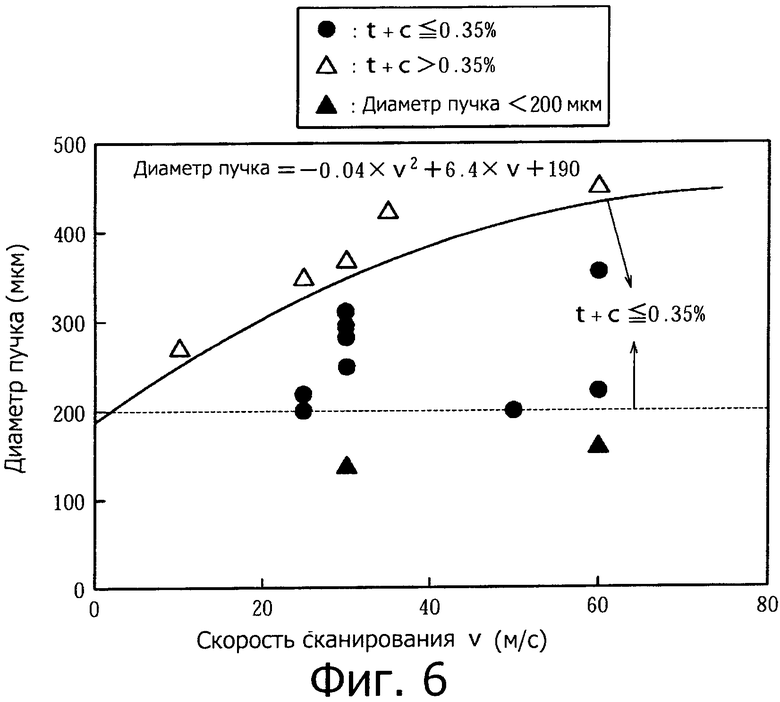

фиг. 6 - график, демонстрирующий влияние скорости ν сканирования и диаметра d пучка на сумму (t+с);

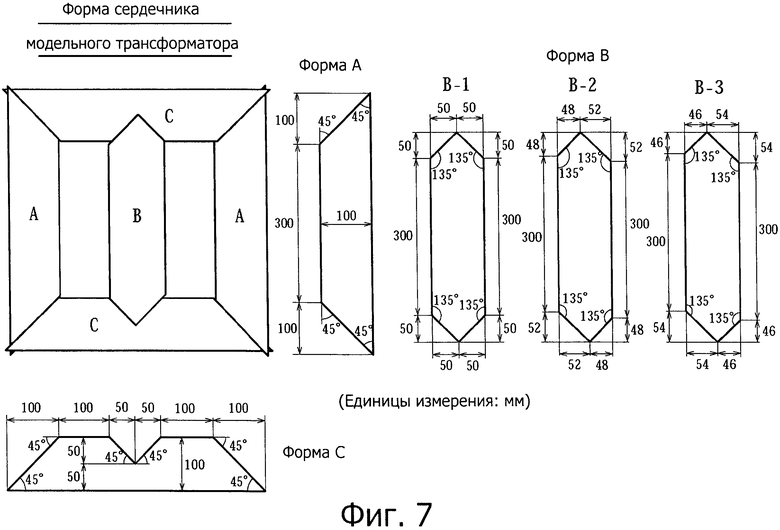

фиг. 7 - изображение, показывающее форму сердечника модельного трансформатора; и

фиг. 8 - схема, демонстрирующая распределение деформации растяжения на поверхности стального листа, которая облучалась лазерным пучком, пучком электронов и т.п.

Описание вариантов осуществления изобретения

Ниже будет приведено подробное описание настоящего изобретения.

Текстурированный лист из электротехнической стали

Настоящее изобретение применимо к текстурированному листу из электротехнической стали, без покрытия или с покрытием, например с изолирующим покрытием, на стальной основе. Однако при измерении потерь в железе сердечника трансформатора и создаваемого шума сложенные в пакет стальные листы должны быть изолированы друг от друга.

Далее, текстурированный лист из электротехнической стали изготовлен, например, таким способом, при котором происходит линейное формирование замыкающих доменов в направлении, перпендикулярном направлению прокатки, с постоянными интервалами в направлении прокатки.

Кроме того, текстурированный лист из электротехнической стали имеет распределение деформаций в областях, где сформированы замыкающие домены, при рассмотрении в поперечном сечении в направлении прокатки, при этом максимальная деформация растяжения в направлении толщины листа составляет 0,45% или менее, причем максимальная деформация растяжения t (%) и максимальная деформация сжатия c (%) в направлении прокатки удовлетворяют следующему уравнению (1):

Следует отметить, что распределение деформаций в поперечном сечении в направлении прокатки может быть измерено, например, с помощью рентгенографического анализа, метода дифракции отраженных электронов Уилкинсона и т.п.

Кроме того, авторами настоящего изобретения были изготовлены стальные листы с различными распределениями деформаций при разных условиях облучения с целью исследования взаимосвязи между деформацией, потерями в стали и уровнем шума стальных листов. В результате, авторами настоящего изобретения были обнаружены факты, изложенные ниже.

(I) Как показано на фиг. 1, потери W17/50 в сердечнике трансформатора составляют 0,90 Вт/кг или менее, если максимальная деформация растяжения в направлении толщины листа составляет 0,45% или менее, и максимальная деформация сжатия c в направлении прокатки составляет 0,06% или более. При максимальной деформации сжатия с в направлении прокатки менее 0,06% эффект измельчения магнитных доменов является очень маленьким и менее эффективным с точки зрения уменьшения потерь в железе (потерь на вихревые токи). С другой стороны, максимальная деформация растяжения в направлении толщины листа, превышающая 0,45%, вызывает чрезмерное напряжение, что приводит к повышенным потерям на гистерезис вследствие создания дислокации и подобных эффектов и, следовательно, к недостаточному уменьшению потерь в железе.

Как видно из вышеизложенного, характеристики потерь в железе можно оптимизировать с точки зрения уменьшения потерь на вихревые токи путем повышения максимальной деформации сжатия с в направлении прокатки, и с точки зрения подавления увеличения потерь на гистерезис путем уменьшения максимальной деформации растяжения в направлении толщины листа.

(II) Как показано на фиг. 2, шум трансформатора составляет менее 45 дБ, если сумма максимальной деформации растяжения t в направлении прокатки и максимальной деформации сжатия с удовлетворяет условию: t+с≤0,35%. С другой стороны, при t+c>0,35% в направлении прокатки имеется высокая деформация растяжения, высокая деформация сжатия или и то и другое. В этом случае, как показано на фиг. 3, считается, что стальной лист более подвержен деформации для релаксации напряжений, и, следовательно, после сборки сердечника трансформатора, помимо деформации вследствие растягивающего перемещения кристаллической решетки, в сердечнике происходят деформации, стремящиеся ослабить внутренние напряжения при возбуждении, что приводит к повышению уровня шума.

Как упоминалось выше, поскольку для того, чтобы потери в железе были низкими, максимальная деформация сжатия с в направлении прокатки должна отвечать следующему условию:

0,06≤c, то есть t+0,06≤t+c,

то для того, чтобы потери в железе и уровень шума были низкими одновременно, необходимо, чтобы выполнялось приведенное ниже уравнение (1):

Несмотря на то что условия облучения при облучении стального листа высокоэнергетическим пучком, таким как тепловой пучок, световой пучок, пучок частиц и т.п., будут описаны на примере электронного пучка, основные принципы также являются применимыми и к другим видам облучения, таким как лазерное облучение и облучение плазменным факелом.

Условия облучения электронным пучком

Текстурированный лист из электротехнической стали согласно настоящему изобретению может быть изготовлен с помощью облучения электронным пучком таким образом, чтобы он проходил в направлении, пересекающем направление прокатки стального листа и образующем угол, предпочтительно, 30° или менее с направлением, перпендикулярным направлению прокатки. Вышеупомянутое сканирование электронным пучком от одного края листа к другому повторяется с постоянным интервалом от 2 мм до 10 мм в направлении прокатки между повторами облучения. Если этот интервал слишком короткий, чрезмерно снижается производительность, и поэтому интервал предпочтительно составляет 2 мм или более. И наоборот, если интервал слишком длинный, эффект измельчения магнитных доменов достигается в недостаточной степени, и, следовательно, интервал предпочтительно составляет 10 мм или менее.

Кроме того, если ширина облучаемого материала слишком велика, можно использовать несколько источников облучения.

Например, при облучении электронным пучком облучение повторяли по линии сканирования, так чтобы длинное время облучения (s1) и короткое время облучения (s2) менялись, как это показано на фиг. 4. Интервалы (далее везде "шаг точек") между повторами облучения устанавливали равными 0,6 мм или менее. Поскольку s2, как правило, является достаточно маленьким и им можно пренебречь по сравнению с s1, величину, обратную величине s1, можно принять равной частоте облучения. При шаге точек шире 0,6 мм происходит уменьшение площади, облучаемой с достаточной энергией. Поэтому магнитные домены измельчаются недостаточно.

Кроме того, сканирование пучка по облучаемой части стального листа выполняется, предпочтительно, со скоростью сканирования 100 м/с или ниже. Более высокая скорость сканирования требует более высокой энергии на единицу времени для облучения энергией, необходимой для измельчения магнитных доменов. В частности, когда скорость сканирования превышает 100 м/с, энергия облучения в единицу времени становится слишком высокой, что, в принципе, может повредить стабильности, понизить ресурс устройства и т.д. С другой стороны, при слишком низкой скорости сканирования значительно падает производительность, и, таким образом, желательная скорость сканирования составляет не ниже 10 м/с.

Далее, что касается профиля пучка, диаметр d (мкм) электронного пучка должен удовлетворять приведенному ниже уравнению (2):

где ν (м/s) означает скорость сканирования, с которой электронный пучок перемещается по поверхности стального листа.

Если диаметр пучка меньше 200 мкм, пучок имеет чрезмерно высокую плотность энергии, и напряжение повышается, что приводит к возрастанию потерь на гистерезис и уровня шума. С другой стороны, если диаметр пучка слишком велик, возникает проблема в случае точечного облучения, как схематически показано на фиг. 5, когда перекрывающиеся участки пятен пучка, облучаемые пучком в течение длительного периода времени, становятся больше по размеру, или в случае непрерывного облучения, так что облучение пучком (диаметр пучка в направлении прокатки/скорость сканирования пучка) в точке на линии сканирования становится слишком большим. Таким образом, диаметр пучка выбирают равным (-0,04×v2+6,4×v+190) мкм или менее.

Несмотря на то что детали данного механизма до конца не ясны, известно, что длительное облучение создает более высокое остаточное растягивающее напряжение в направлении прокатки после облучения пучком и ухудшает характеристики уровня шума, вероятно, в результате того, что расширение стального листа распространяется на всю область направления в плоскости вследствие термической диффузии. Поэтому для большего диаметра пучка предпочтительна более высокая скорость сканирования.

Авторами настоящего изобретения были проведены исследования связи между диаметром пучка и результатом (t+c) и было обнаружено, что результат (t+с) после облучения может быть малым, если диаметр пучка равен (-0,04×ν2+6,4×ν+190) мкм или менее, как показано на фиг. 6.

Таким образом, в настоящем изобретении скорость ν (м/с) сканирования поверхности и диаметр d (мкм) пучка выбираются таким образом, чтобы выполнялось приведенное ниже уравнение (2):

В этом случае профиль электронного пучка определяли хорошо известным методом щели. Ширину щели выбирали равной 30 мкм, и половину ширины полученного профиля пучка использовали в качестве диаметра пучка.

В дополнение к этому, другие условия, такие как энергия облучения, также регулируются в различных диапазонах и имеют различные надлежащие значения в зависимости от WD (рабочего расстояния), степени разрежения и т.п. и поэтому в соответствующих случаях были скорректированы на основе обычных знаний. В случае применения лазера в качестве диаметра пучка принимали половину ширины профиля пучка, определенную методом ножа.

Оценка потерь в железе и уровня шума

Оценка потерь в железе и уровня шума производилась с помощью модельных трансформаторов, каждый из которых моделировал трансформатор с шихтованным трехфазным сердечником триподного типа. Как показано на фиг. 7, все модельные трансформаторы были выполнены из стальных листов размером 500 мм2 и 100 мм шириной. Стальные листы, резанные таким образом, чтобы они образовывали скошенные кромки, как показано на фиг. 7, были уложены друг на друга, образуя стопки толщиной приблизительно 15 мм и вес сердечника около 20 кг, т.е. 70 стальных листов с толщиной листа 0,23 мм, 60 листов толщиной 0,27 мм каждый или 80 листов толщиной 0,20 мм каждый. Измерения производились таким образом, чтобы направление прокатки совпадало с продольным направлением каждого образца, срезанного и образующего скошенные кромки. Метод формирования слоистого сердечника был следующим: наборов из двух листов наслаивали в пять этапов с использованием схемы образования уступа при соединении внахлест. В частности, использовались три типа центральных опорных элементов (форма B), один симметричный элемент (B-1) и два разных асимметричных элемента (B-2, B-3) (а также два дополнительных асимметричных элемента, полученных путем перестановки двух асимметричных элементов (B-2, B-3), то есть фактически пять типов центральных опорных элементов), которые накладывались один на другой в последовательности, например, "B-3," "B-2," "B-1," "переставленный B-2," и "переставленный B-3."

Компоненты сердечника трансформатора укладывались на плоскость друг на друга и зажимались между бакелитовыми пластинами держателя с давлением приблизительно 0,1 МПа. Затем производилось возбуждение трансформаторов трехфазным напряжением со сдвигом фаз 120 градусов относительно друг друга, при котором осуществлялось измерение потерь в железе и уровня шума при магнитной индукции 1,7 Тл. Использовался микрофон для измерения уровня шума в (двух) точках, расположенных на расстоянии 20 см от поверхности сердечника; уровень шума измерялся в единицах дБА с частотной коррекцией по шкале A.

Химический состав материала

Текстурированный лист из электротехнической стали, к которому относится настоящее изобретение, представляет собой материал, в состав которого входят указанные ниже элементы:

Si: от 2,0 мас. % до 8,0 мас. %

Кремний (Si) является элементом, который является эффективным с точки зрения повышения электрического сопротивления стали и снижения потерь. Однако содержание Si в стали ниже 2,0 мас. % не может обеспечить достаточный эффект уменьшения потерь в железе. С другой стороны, содержание Si в стали выше 8,0 мас. % значительно снижает пластичность стали и уменьшает магнитную индукцию. Таким образом, рекомендуемый диапазон содержания Si составляет приблизительно от 2,0 мас. % до 8,0 мас. %.

C: 50 мас. ppm или менее

Углерод (C) добавляют с целью улучшения текстуры горячекатаного стального листа, однако для предотвращения магнитного старения получаемого стального листа содержание C желательно уменьшить до 50 мас. ppm или менее.

Μn: от 0,005 мас. % до 1,0 мас. %

Марганец (Μn) - это элемент, который необходим для улучшения обрабатываемости стали в горячем состоянии. При содержании Μn в стали менее 0,005 мас. %, однако этот эффект является недостаточным. С другой стороны, при содержании Μn в стали более 1,0 мас. %, магнитная индукция получаемого продукта ухудшается. Таким образом, предпочтительный диапазон содержания Μn составляет от 0,005 мас. % до 1,0 мас. %.

Кроме того, помимо вышеуказанных базовых компонентов, при необходимости, для улучшения магнитных характеристик в состав может быть введен по меньшей мере один элемент из группы, включающей следующие элементы: Ni: от 0,03 мас. % до 1,50 мас. %, Sn: от 0,01 мас. % до 1,50 мас. %, Sb: от 0,005 мас. % до 1,50 мас. %, Cu: от 0,03 мас. % до 3,0 мас. %, P: от 0,03 мас. % до 0,50 мас. %, Mo: от 0,005 мас. % до 0,10 мас. % и Cr: от 0,03 мас. % до 1,50 мас. %.

Никель (Ni) - это элемент, который является полезным для улучшения текстуры горячекатаного стального листа с целью улучшения его магнитных характеристик. Однако при содержании Ni менее 0,03 мас. % он является менее эффективным для улучшения магнитных свойств стали, хотя при содержании Ni более 1,50 мас. % происходит дестабилизация вторичной рекристаллизации, что приводит к ухудшению магнитных свойств. Таким образом, предпочтительный диапазон содержания Ni составляет от 0,03 мас. % до 1,50 мас. %.

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (P), молибден (Mo) и хром (Cr) также являются элементами, полезными с точки зрения улучшения магнитных свойств стали. Однако каждый из этих элементов становится менее эффективным для улучшения магнитных свойств стали, если его содержание меньше вышеуказанного нижнего предела, и подавляет рост вторично рекристаллизованных зерен стали, когда его содержание в стали больше вышеуказанного предела. Таким образом, содержание каждого из этих элементов, предпочтительно, должно находиться в соответствующих вышеуказанных диапазонах.

Помимо описанных выше элементов баланс включает в себя содержание железа Fe и случайных примесей, присутствующих в процессе производства.

Примеры

Пример 1

В данном примере в качестве образцов, подвергаемых воздействию облучением лазерным или электронным пучком, использовались текстурированные листы из электротехнической стали с покрытием, каждый из которых имел B8 в направлении прокатки, замеренную с помощью однолистового тестера, которая составляла от 1,91 Тл до 1,95 Тл, и продемонстрировал потери в стали W17/50, замеренные с помощью соответствующего модельного трансформатора, которые составляли от 1,01 Вт/кг до 1,03 Вт/кг. Каждый из стальных листов имел двухслойное покрытие, сформированное на поверхности стальной основы, включая стекловидное покрытие, состоящее в основном из Mg2SiO4, и покрытие (фосфатного типа), образованное путем напекания на него неорганического раствора.

При каждом облучении лазерным или электронным пучком сканирование производилось в направлении, перпендикулярном направлению прокатки стального листа, линейно по всей ширине стального листа, так чтобы покрыть весь лист, с постоянным интервалом 5 мм в направлении прокатки. В данном случае, лазерное облучение осуществлялось с помощью волоконно-оптического лазера с непрерывной лазерной генерацией с длиной волны ближнего инфракрасного диапазона около 1 мкм. Кроме того, диаметр пучка в направлении прокатки устанавливали равным диаметру в направлении, перпендикулярном направлению прокатки. Далее, при облучении электронным пучком ускоряющее напряжение устанавливали равным 60 кВ, шаг точек облучения устанавливали от 0,01 мм до 0,40 мм, кратчайшее расстояние от центра сходящейся катушки до облучаемого материала выбирали равным 700 мм и давление в рабочей камере устанавливали равным 0,5 Па или ниже.

Распределение напряжений в поперечном сечении измеряли методом дифракции отраженных электронов Уилкинсона с помощью тензометра CrossCourt Ver. 3.0 (производство компании "БЛГ Продакшнз", Бристоль). Область измерений устанавливали такой, чтобы она охватывала диапазон "длина 600 мкм или более в направлении прокатки × полная толщина", и настраивали так, чтобы центр точки лазерного облучения или облучения электронным пучком практически совпадал с центром области измерений. Кроме того, шаг измерений устанавливался равным 5 мкм от края области измерений, а в качестве свободной от напряжений сравнительной точки принимали точку, расположенную на расстоянии 50 мкм от края области измерений в том же зерне.

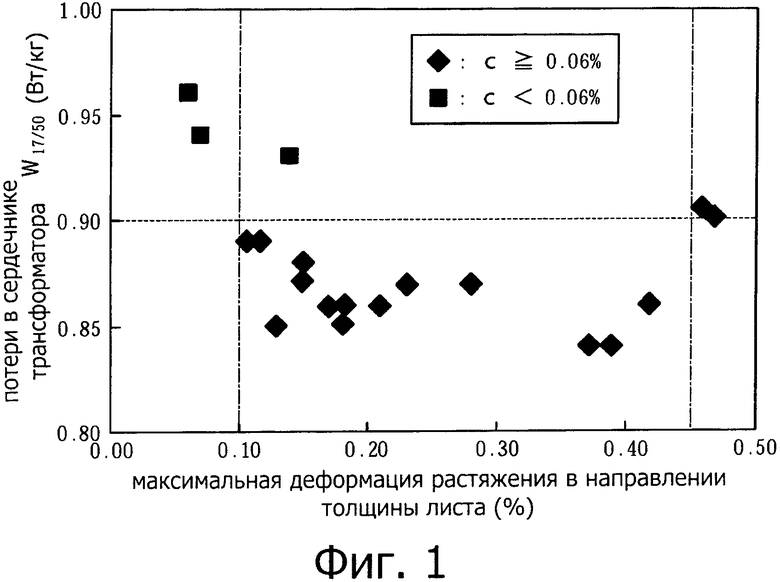

Полученные результаты приведены в таблице 1.

Уравнение (2): -0,04×ν2+6,4×ν+190

Уравнение (2): -0,04×ν2+6,4×ν+190

Как видно из таблицы 1, текстурированный лист электротехнической стали, обладающий низкими потерями в железе, 0,90 Вт/кг или ниже, и низким уровнем шума, менее 45 дБА, может быть получен при условии, что максимальная деформация растяжения в направлении толщины листа составляет 0,45% или менее, а сумма (t+с) максимальной деформации растяжения t и максимальной деформации сжатия c в направлении прокатки составляет 0,35 или менее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572636C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2803297C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2570250C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ СНИЖЕНИЯ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2578296C2 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2597190C1 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572935C1 |

| ЖЕЛЕЗНЫЙ СЕРДЕЧНИК ТРАНСФОРМАТОРА | 2019 |

|

RU2746430C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2570591C1 |

| ЖЕЛЕЗНЫЙ СЕРДЕЧНИК ТРАНСФОРМАТОРА | 2019 |

|

RU2744690C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2576355C1 |

Настоящее изобретение предлагает текстурированный лист электротехнической стали, обеспечивающий возможность производства энергетически высокоэффективного трансформатора с сердечником из данного листа, обладающего крайне низкими потерями в железе и крайне низким уровнем шума, который может использоваться в различных окружающих условиях. Текстурированный лист электротехнической стали имеет распределение деформаций в областях, где сформированы замыкающие домены, в поперечном сечении листа в направлении прокатки, при этом максимальная деформация растяжения в направлении толщины листа составляет 0,45% или менее, а максимальная деформация растяжения t (%) и максимальная деформация сжатия c (%) в направлении прокатки удовлетворяют следующему уравнению (1): t + 0,06≤ t + c≤0,35. 2 н.п. ф-лы, 1 табл., 8 ил.

1. Текстурированный лист электротехнической стали, содержащий замыкающие домены, линейно сформированные в направлении, пересекающем направление прокатки листа и расположенные с периодическими интервалами в направлении прокатки, при этом лист имеет распределение деформаций в областях, в которых сформированы замыкающие домены, в поперечном его сечении в направлении прокатки, причем максимальная деформация растяжения в направлении толщины листа составляет 0,45% или менее, а максимальная деформация растяжения t (%) и максимальная деформация сжатия c (%) в направлении прокатки удовлетворяют следующему уравнению (1):

t + 0,06 ≤ t + c ≤ 0,35.

2. Способ изготовления текстурированного листа электротехнической стали по п. 1, включающий облучение стального листа высокоэнергетическим пучком в направлении, пересекающем направление прокатки стального листа, причем стальной лист облучают высокоэнергетическим пучком в направлении, образующем угол 30° или менее, с направлением, перпендикулярным направлению прокатки, с периодическими интервалами 10 мм или менее в направлении прокатки и при условии, что скорость ν(м/с) сканирования поверхности стального листа и диаметр d (мкм) пучка удовлетворяют следующему уравнению (2): 200 ≤ d ≤- 0,04·v2 + 6,4·v +190.

| ЛИСТ ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, БОЛЕЕ СОВЕРШЕННЫЙ ПО ПОТЕРЯМ МОЩНОСТИ | 2007 |

|

RU2400542C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ ЭЛЕКТРИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2301839C2 |

| СПОСОБ УЛУЧШЕНИЯ МАГНИТНЫХ СВОЙСТВ ЛИСТОВ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ КРЕМНИСТОЙ СТАЛИ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2238340C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2405841C1 |

| WO 2009104521 A1, 27.08.2009. | |||

Авторы

Даты

2016-02-20—Публикация

2012-12-28—Подача