Изобретение относится к установке для нанесения покрытия, прежде всего окрашивания, на предметы, прежде всего автомобильные кузова, с:

а) кабиной для нанесения покрытия;

б) транспортной системой, которая направляет подлежащие нанесению покрытия предметы через кабину для нанесения покрытия;

в) по меньшей мере одним окрасочным узлом для покрывающей среды;

г) по меньшей мере одним манипуляционным аппаратом, прежде всего роботом, который удерживает и направляет окрасочный узел.

При автоматическом нанесении покрытия на предметы, прежде всего при окрашивании автомобильных кузовов, не вся выходящая из окрасочных узлов покрывающая среда попадает на подлежащий покрытию предмет. Скорее, напротив, возникает так называемый "перераспыл", который большей частью с помощью воздушного потока выносится из кабины для нанесения покрытия и меньшей частью оседает на внутренних поверхностях кабины для нанесения покрытий, предпочтительно на наружных поверхностях окрасочных узлов и на соседних областях манипуляционного аппарата. Эти наружные поверхности нужно регулярно очищать от осадков.

Чтобы облегчить это, до сих пор на практике наружные поверхности окрасочного узла от области распыления до места крепления на манипуляционном аппарате, то есть на окрасочном роботе, например, до шарнира манипулятора, часто покрываются защитной пленкой, например из вазелина. Время от времени его нужно удалять вручную и утилизировать вместе с осевшим лаком.

В других областях техники известна очистка поверхностей с помощью СО2. Это имеет преимущество в том, что очищенные поверхности не нуждаются в дополнительной сушке, так как используемый для сушки СО2 вследствие сублимации непосредственно переходит в газовую форму.

Задачей данного изобретения является создание установки названного вначале типа, в которой очистка окрасочного узла и соседних областей может производиться с уменьшенными затратами материалов и ручного труда, в существенной степени автоматизировано.

Согласно изобретению данная задача решена посредством того, что установка включает в себя:

д) по меньшей мере один чистящий аппарат, который имеет по меньшей мере одну форсунку, из которой СО2 выступает в подходящей для целей очистки форме, прежде всего в виде СО2-снега или в форме гранул, и может быть нанесен на подлежащие очистке поверхности окрасочного узла и, при необходимости, на соседние с манипуляционным устройством области;

е) бак для хранения запаса CO2 в жидкой или твердой форме;

ж) центральный питающий узел, который, в свою очередь, имеет средства транспортировки, которые выполнены с возможностью отбора СО2 из бака и предоставления его с пригодным для дальнейшей транспортировки давлением;

з) сборную линию, которая соединена с питающим узлом и к которой подключен по меньшей мере один чистящий аппарат;

причем

и) программно-управляемо может быть вызвано относительное движение между форсункой и окрасочным узлом таким образом, что все подлежащие очистке поверхности окрасочного узла могут быть достигнуты выходящим из форсунки СО2.

С помощью предложенного изобретения очистка наружных поверхностей окрасочного узла может быть полностью автоматизирована аналогичным образом, как это до сих пор возможно для очистки внутренних путей потока окрасочного узла с помощью растворителя. Таким образом, общая очистка окрасочных узлов в кабине для нанесения покрытий производится за очень короткое время без использования рабочих; вход в кабину для нанесения покрытий в общем случае больше не требуется. При этом требуемые движения окрасочного узла и/или сопла вызываются во взаимодействии между центральной системой управления установкой и, при необходимости, соответствующих манипуляционным аппаратам и/или чистящим аппаратом индивидуальных систем управления.

По сравнению с использованием защитных пленок посредством изобретения уменьшается расход химикатов, благодаря чему одновременно снижаются и расходы на утилизацию. Отпадает необходимость нанесения защитной пленки, что, с одной стороны, устраняет вызванную этим остановку производства, и, с другой стороны, не подвергает получивших такую задачу рабочих воздействию атмосферы в кабине для нанесения покрытий. Очистка с помощью СО2-снега может производиться в чувствительных местах, где нельзя использовать обычно используемые чистящие средства.

Используемый для очистки СО2 может поступать из стандартных источников, например из баллонов высокого давления, которые соединены с питающей установкой. Альтернативно, бак центрального питающего узла также может быть непосредственно соединен с установкой для регенерации СО2 или питающей установкой.

В зависимости от формы подлежащего нанесению на подлежащие чистке поверхности CO2 бак может быть выполнен для хранения жидкого или твердого СО2. Твердый СО2 в баке уже может находиться в форме гранул, которые с помощью подходящего воздушного потока могут транспортироваться сквозь сборную линию.

Альтернативно также возможно, что твердый СО2 присутствует в форме блока, и что предусмотрено измельчающее устройство, которое выполнено с возможностью откалывать от блока маленькие кусочки. При таком выполнении потеря СО2 из-за сублимации меньше, чем при хранении запаса гранул.

Если используется жидкий СО2, то сборная линия включает в себя предпочтительно линию для жидкого СО2 и линию для распыляющего сжатого воздуха и соединена по меньшей мере с одним двухкомпонентным соплом для создания СО2-снега. То есть СО2-снег возникает только при выходе из соответствующего сопла.

Сопло чистящего аппарата может быть с возможностью поворота закреплено на держателе, для чего в общем случае предусматривается соответствующий привод, моторный или пневматический. Таким способом может производиться часть требуемого относительного движения между соплом и окрасочным узлом.

Предпочтительно, чистящий аппарат включает в себя несколько сопел, из которых можно воздействовать на окрасочный узел под различными углами. Применение нескольких сопел уменьшает размер относительного движения между соплом и окрасочным узлом, которое требуется для очистки всех поверхностных областей.

Далее целесообразно, если сборная линия соединена по меньшей мере с одной точкой отбора, к которой может быть подключен ручной чистящий аппарат. Данный ручной чистящий аппарат применяется исключительно тогда, когда автоматической очистки окрасочного узла с помощью чистящего аппарата недостаточно, или для очистки других поверхностей внутри кабины для нанесения покрытий, на которых образовался осадок.

В предпочтительной форме выполнения изобретения чистящий аппарат имеет однообъемный корпус, который имеет по меньшей мере одно отверстие, через которое окрасочный узел может быть введен вовнутрь однообъемного корпуса. Таким способом процесс очистки в существенной степени экранирован от других областей кабины для нанесения покрытий.

В завершение целесообразно, если чистящий аппарат имеет закрытый объем, в который через отверстие может быть введен раздаточный конец окрасочного узла для промывки внутренних потоковых путей с помощью растворителя. Таким способом очистка наружных поверхностей может происходить в основном одновременно с очисткой внутренних потоковых путей окрасочного узла, благодаря чему время простоя установки может быть дополнительно сокращено.

Далее примеры выполнения изобретения подробнее разъясняются на основании чертежа.

Показано на:

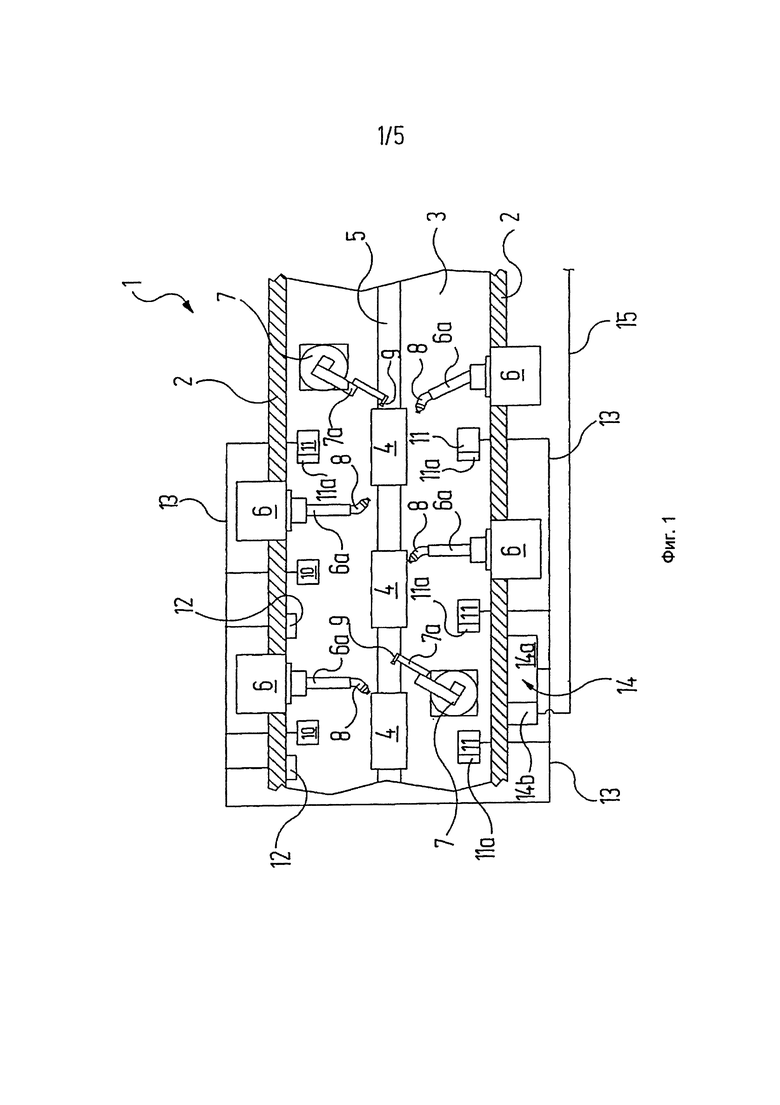

Фиг.1 схематично фрагмент макета окрасочной кабины;

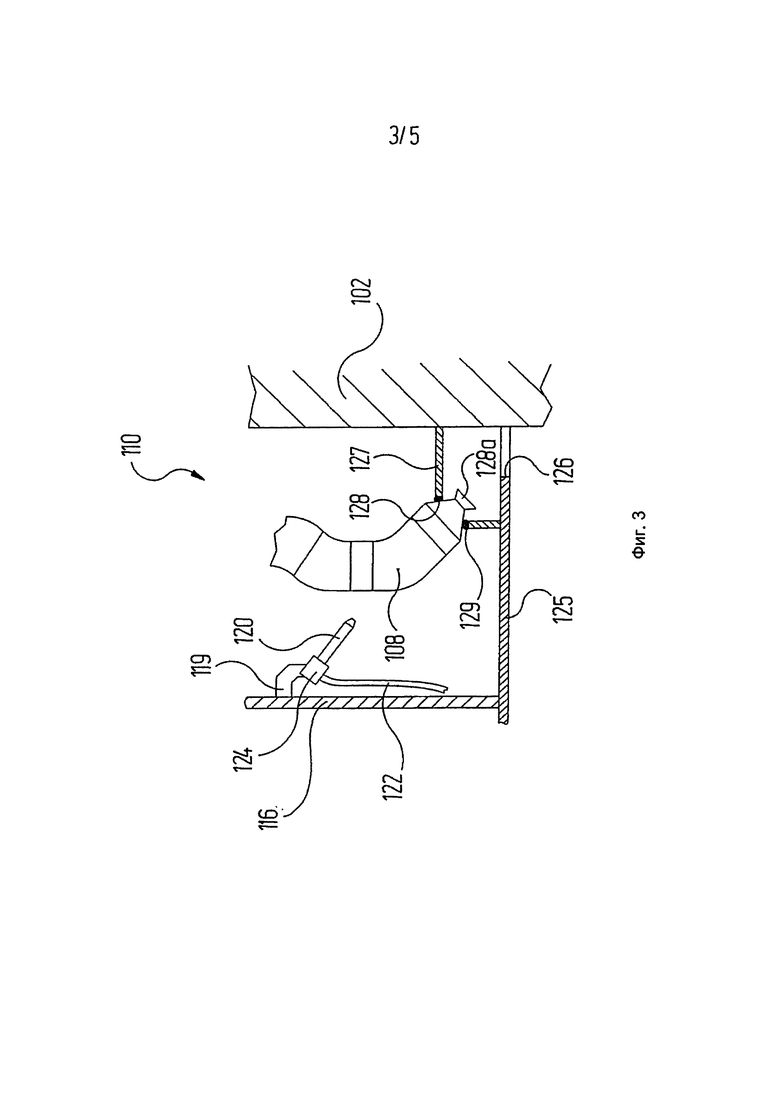

Фиг.2-5 схематично вертикальное или же горизонтальное сечение очистительных станций, как они могут применяться в окрасочной кабине согласно фиг.1.

Сначала обратимся к фиг.1. Ее можно понимать как схематичный чертеж части окрасочной кабины или же, как горизонтальное сечение окрасочной кабины ниже ее крыши. Снабженная общим ссылочным обозначением 1 окрасочная кабина включает в себя две параллельные боковые стенки 1, которые в непоказанной области закрыты двумя торцовыми стенками, которые, в свою очередь, известным способом имеют ворота или шлюзы для подлежащих окрашиванию предметов 4. Днище окрасочной кабины 1 образовано в основном решеткой 3, в то время как по направлению вверх она также известным образом завершена воздушным коробом, из которого во внутреннее пространство окрасочной кабины 1 может направляться кондиционированный воздух. Подлежащие окрашиванию предметы 4, которые на чертеже схематично показаны как прямоугольники и которые представляют собой, прежде всего, автомобильные кузова или их части, с помощью транспортной системы непрерывным или прерывистым движением проводятся сквозь внутреннее пространство окрасочной кабины 1, например, на фиг.1 слева направо. Тип транспортной системы 5 в данной связи значения не имеет.

С обеих сторон пути движения предметов 4 на транспортной системе 5 расположены окрасочные роботы 6, 7. Здесь также могут использоваться различные конструкции. Лишь для примера в общей сложности предусмотрено четыре робота с шарнирным манипулятором, соответственно два из которых расположены на одной стороне пути перемещения предмета 4, а также два промышленных робота 7, соответственно один из которых расположен на одной стороне пути перемещения. Общее для обоих типов роботов в том, что они имеют один подвижный роботизированный манипулятор 6а или же 7а, на конце которого удерживается соответственно один окрасочный узел 8 или же 9. Каждый из этих окрасочных узлов 8, 9 включает в себя собственно окрасочное устройство, которое может представлять собой, прежде всего, пистолет-краскораспылитель и/или высокооборотный дисковый распылитель.

Вдоль боковых стенок 2 окрасочной кабины 1 предусмотрено множество очистительных станций 10, 11, которые схематично показаны как прямоугольники. Общее в очистительных станциях 10, 11 то, что они содержат по меньшей мере одно сопло, из которого может выделяться СО2 в форме твердых частиц или снега. Подробные сведения о возможном устройстве подобных очистительных станций 10, 11 далее описываются на основании фиг.2-5.

На верхней согласно фиг.1 боковой стенке 2 окрасочной кабины 1, кроме очистительных станций 10, 11, расположены точки 12 отбора для подключения ручных чистящих аппаратов, то есть чистящих аппаратов, сопла которых направляются иначе, чем сопла очистительных станций 10, 11, не автоматически роботами по определенным программам, а вручную.

Все станции 10, 11, 12 отбора через отводы, которые для наглядности не снабжены собственными ссылочными обозначениями, соединены со сборной линией 13. Она ведет к центральному питающему узлу 14, который в примере выполнения согласно фиг.1 пристыкован к нижней боковой стенке 2 снаружи. Центральный питающий узел 14 имеет область 14а, в которой размещены все требуемые для подачи СО2 в форме гранул или жидкой форме агрегаты, насосы и клапаны, а также соответствующие системы управления. Подготовка вспомогательных сред, например, сжатого и транспортирующего воздуха в том виде, в котором он требуется для транспортировки СО2, прежде всего, в форме гранул или же для выработки СО2-снега, также производится в области 14а центрального питающего узла 14.

Последний, кроме того, включает в себя бак 14b, в котором в виде запаса хранится используемый для очистки СО2 в форме гранул или в жидкой форме. Вместо гранул также может использоваться большой твердый блок СО2, от которого при необходимости могут отпиливаться небольшие твердые частицы подходящего для транспортировки по линиям размера.

Бак 14b по линии 15 соединен с внешним источником СО2. При этом он может представлять собой обычный баллон высокого давления или любой другой источник СО2.

Если подается газообразный СО2, то в центральном питающем узле 14, естественно, должны быть в наличии и требуемые для сжижения или затвердевания агрегаты и устройства.

Очистительные станции 10, 11 имеют однообъемный корпус 16, которые имеет такое отверстие, что окрасочные устройства 8, 9 соответствующими роботами 6, 7 могут быть введены во внутреннее пространство соответствующего чистящего аппарата 10, 11. В общем случае это означает отверстие вверх и, при необходимости, также по меньшей мере к одной стороне. Примеры этого описываются ниже.

Описанная выше окрасочная кабина 1 работает следующим образом.

Нормальный процесс окрашивания протекает обычным образом. Подлежащие окрашиванию и соответствующим образом предварительно подготовленные предметы 4 с помощью транспортной системы 5 поступают слева согласно фиг.1 и при этом попадают в область направляемых роботами 6, 7 окрасочных устройств 8 или же 9. Согласно предварительно заданной программе перемещений под управлением системы управления установкой и индивидуальных систем управления роботами на предметы 4 распыляется краска из окрасочных узлов 8, 9. Когда они выходят из окрасочной кабины 1 направо согласно фиг.1, то они полностью окрашены или по меньшей мере одна фаза окрашивания завершена.

Возникающий при процессе окрашивания перераспыл в основном захватывается потоком воздуха, который протекает через окрасочную кабину 1 сверху вниз, начиная от уже упомянутого воздушного короба, и сквозь образующую днище окрасочной кабины 1 решетку 3. Однако часть перераспыла все же оседает на наружных поверхностях роботизированных манипуляторов 6а, 7а и окрасочных узлах 8, 9. Оттуда через определенные интервалы, в зависимости от степени загрязнения, их нужно снова удалять. Теперь это происходит следующим образом:

Предположим, что бак 14b центрального питающего узла 14 по линии 15 заполнен жидким СО2. Область 14а центрального питающего узла 14 заполнила сборную линию 13 требуемым жидким CO2H распыляющим сжатым воздухом. В этом случае сборная линия 13 включает в себя раздельные отдельные линии, которые ведут до соответствующих точек 10, 11, 12 отбора. Жидкий СО2 или же распыляющий сжатый воздух теперь имеются в этих станциях 10, 11, 12 отбора.

Теперь для очистки окрасочные узлы 8, 9 и соседствующие с ними области роботизированных манипуляторов 6а, 7а сквозь упомянутые выше отверстия под программным управлением вводятся в однообъемные корпусы очистительных станций 10, 11.

Теперь открываются находящиеся там клапаны, чтобы жидкий CO2 и распыляющий сжатый воздух текли в соответствующие двухкомпонентные сопла и там могли образовывать СО2-снег. Этот снег воздействует на поверхностные области окрасочных узлов 8, 9 и соседние области роботизированных манипуляторов 6а, 7а, если те загрязнены. При этом сопла, как это разъясняется ниже, под программным управлением снова поворачиваются моторным способом, чтобы достичь всех подлежащих очистке поверхностей. При этом загрязнения отстают, как это само по себе известно из способа очистки с помощью СО2.

Затем окрасочные узлы 8, 9 с помощью соответствующих роботизированных манипуляторов 6а, 7а снова выводятся из однообъемных корпусов очистительных станций 10, 11, оставшиеся, не полностью очищенные поверхности могут быть дополнительно очищены с помощью ручных чистящих аппаратов 11а, 12 при необходимости.

Затем окрасочный режим может быть незамедлительно возобновлен без необходимости сушки или прочей дополнительной обработки очищенных от краски поверхностей окрасочных узлов 8, 9 или соседних областей роботизированных манипуляторов 6а, 7а.

На фиг.2 схематично показано вертикальное сечение очистительной станции 10. Показан участок кабинной стенки 2, участок противолежащей стенки однообъемного корпуса 16, закрепленная на кабинной стенке 2 с помощью держателя 17 двухкомпонентное сопло 18, а также закрепленная с помощью крепления 19 на стенке однообъемного корпуса 16 двухкомпонентное сопло 20. Двухкомпонентные сопла 18, 20 по питающим шлангам 21, 22, которые соединены со сборной линией 13, питаются жидким СО2 и распылительным сжатым воздухом. Двухкомпонентные сопла 18, 20 поворачиваются вокруг горизонтальной оси 23 или 24 моторным или пневматическим способом под воздействием системы управления установкой.

Сверху согласно фиг.2 между стенкой 16 однообъемного корпуса и кабинной стенкой 2 окрасочного узла 8 введен робот 6 со складным манипулятором. При очистке введенной области окрасочного узла 8 и, при необходимости, примыкающей области соответствующего роботизированного манипулятора 6а двухкомпонентные сопла 18, 20 вырабатывают СО2-снег и воздействуют им на подлежащие очистке поверхности. При этом, чтобы достичь всех поверхностей, двухкомпонентные сопла 18, 20 поворачиваются вокруг упомянутых выше осей 23, 24. При необходимости, дополнительно окрасочный узел 8 также может быть повернут вокруг вертикальной оси.

По завершении данных работ по очистке окрасочный узел 8 посредством соответствующего роботизированного манипулятора 6а снова извлекается из очистительной станции 10 по направлению вверх.

На фиг.3 показан, снова в вертикальном сечении, вариант очистительной станции 10 с фиг.2. Здесь соответствующие детали обозначены теми же ссылочными обозначениями, что и на фиг.2, но с прибавлением 100. Видны кабинная стенка 102, а также стенка 116 однообъемного корпуса. В данном примере выполнения дополнительно показана донная стенка 125 очистительной станции 110, в которой находится сливное отверстие 126. Над сливным отверстием 126 предусмотрен огибающий в основном замкнутое пространство очистительный короб 127, который имеет направленное под углом вверх и вовнутрь чистящего аппарата 110 окруженное уплотнением 129 отверстие.

В показанном на фиг.3 чистящем аппарате 110 только на стенке 116 однообъемного корпуса предусмотрено двухкомпонентное сопло 120, которое по шлангу 122 питается жидким СО2 и распыляющимся сжатым воздухом.

Для очистки окрасочный узел 108 своим самим передним, имеющим собственно область 108а распыления концом вперед, через отверстие 128 вводится в короб 127. В то время как наружные поверхности окрасочного узла 108 посредством двухкомпонентного сопла 120 очищаются описанным выше способом, внутренние потоковые пути окрасочного узла 108 очищаются с помощью растворителя, который распыляется над областью 128а распыления во внутреннее пространство короба 127 и, в конечном итоге, удаляется через сливное отверстие 126. Таким способом наружные поверхности очищаются одновременно с внутренними потоковыми путями окрасочного узла 108.

Следующий пример выполнения чистящего аппарата 210 показан на горизонтальном сечении на фиг.4. Детали, которые соответствуют деталям очистительного устройства согласно фиг.2, снабжены теми же ссылочными обозначениями с добавлением 200. На кабинной стенке 202 установлен однообъемный корпус 216 чистящего аппарата 210. Он открыт по направлению вверх и дополнительно имеет отверстие 230 в одной из боковых стенок. На кабинной стенке 202, а также на тех боковых стенках однообъемного корпуса 216, которые не имеют отверстий, закреплено по одному двухкомпонентному соплу 218, 220, 231. Сопла 218, 220, 231 при этом образуют угол 120°.

Окрасочное устройство 208 введено сверху и/или сквозь отверстие 230 однообъемного корпуса 216 в его внутреннее пространство в показанную на фиг.4 позицию в центре между областями распыления двухкомпонентных сопел 218, 220, 231. Там на окрасочный узел 208 с трех сторон может воздействовать СО2-снег. При благоприятных обстоятельствах таким способом могут быть достигнуты все поверхностные области окрасочного узла 208 без необходимости дополнительного их поворота.

На фиг.4 показана установленная на очистительную станцию 211 точка 211а отбора для не показанного отдельно ручного чистящего аппарата.

И, наконец, на фиг.5 показана, также в горизонтальном сечении, очистительная станция 311, которая в основном соответствует таковой согласно фиг.4 и части которой снабжены ссылочными обозначениями, которые снова увеличены на 100. Кабинная стенка 302, однообъемный корпус 216 и его отверстие 230 похожи на соответствующие компоненты примера выполнения согласно фиг.4 и поэтому не нуждаются в повторном описании. Главное различие между примерами выполнения согласно фиг.5 и 4 состоит в том, что в примере выполнения согласно фиг.5 все три двухкомпонентных сопла 318, 320 и 331 закреплены на кабинной стенке 302. При такой конструкции в общем случае потребуется вращать подлежащий очистке окрасочный узел 308 во время процесса очистки, чтобы СО2-снег мог достигнуть всех поверхностных областей.

Во всем приведенном выше описании чистящих аппаратов 10, 11; 110; 211; 311 предполагалась очистка с помощью СО2-снега. Однако процесс очистки в основном протекает таким же образом, если вместо СО2-снега используются гранулы CO2. С помощью транспортирующего воздуха они через питающую линию 13 подаются к различным точкам 10, 11, 12 отбора. Их чистящий эффект из-за механического соударения гранул с подлежащими очистке поверхностями известным образом немного сильнее; очистка пеной СО2 носит более щадящий характер.

Изобретение относится к технике нанесения покрытия и может быть использовано для окрашивания различных предметов, например автомобильных кузовов. Установка для нанесения покрытия на предметы имеет кабину для нанесения покрытия, транспортную систему, по меньшей мере один окрасочный узел для покрывающей среды и по меньшей мере один манипуляционный аппарат, прежде всего робот. Транспортная система направляет подлежащие нанесению покрытия предметы через кабину для нанесения покрытия. Манипуляционный аппарат удерживает и направляет окрасочный узел. Установка также содержит по меньшей мере один чистящий аппарат, который имеет по меньшей мере одно сопло. Из сопла выступает CO2 в подходящей для целей очистки форме, прежде всего в виде CO2-снега или в форме гранул. CO2 может быть нанесен на подлежащие очистке поверхности окрашивающего узла и, при необходимости, на соседние области манипуляционного аппарата. Кроме того, установка содержит бак для хранения запаса CO2 в жидкой или твердой форме, центральный питающий узел и сборную линию. Центральный питающий узел имеет средства транспортировки, которые выполнены с возможностью отбора CO2 из бака и предоставления его с пригодным для дальнейшей транспортировки давлением. Сборная линия соединена с центральным питающим узлом и подключена по меньшей мере к одному чистящему аппарату. Программно-управляемо может быть вызвано относительное движение между соплом и окрасочным узлом. Все подлежащие очистке поверхности окрашивающего узла могут быть достигнуты выходящим из сопла CO2. Техническим результатом изобретения является уменьшение затрат материалов и ручного труда, а также обеспечение возможности полной автоматизации очистки верхних поверхностей окрасочного узла, а также, при необходимости, соседних областей манипуляционного аппарата. 11 з.п. ф-лы, 5 ил.

1. Установка для нанесения покрытия, прежде всего окрашивания, на предметы, прежде всего автомобильные кузова, с:

а) кабиной для нанесения покрытия,

б) транспортной системой, которая направляет подлежащие нанесению покрытия предметы через кабину для нанесения покрытия,

в) по меньшей мере одним окрасочным узлом для покрывающей среды,

г) по меньшей мере одним манипуляционным аппаратом, прежде всего роботом, который удерживает и направляет окрасочный узел,

отличающаяся тем, что она включает в себя:

д) по меньшей мере один чистящий аппарат (10, 11), который имеет по меньшей мере одно сопло (18, 20; 120; 218, 220, 231; 318, 320, 331), из которого выступает СО2 в подходящей для целей очистки форме, прежде всего в виде СО2-снега или в форме гранул, и может быть нанесен на подлежащие очистке поверхности окрашивающего узла (8, 9; 108; 208; 308) и, при необходимости, на соседние области манипуляционного аппарата (6, 7),

е) бак (14b) для хранения запаса СО2 в жидкой или твердой форме,

ж) центральный питающий узел (14), который, в свою очередь, имеет средства транспортировки, которые выполнены с возможностью отбора CO2 из бака (14b) и предоставления его с пригодным для дальнейшей транспортировки давлением,

з) сборную линию (13), которая соединена с центральным питающим узлом (14) и подключена по меньшей мере к одному чистящему аппарату (10, 11),

причем

и) программно-управляемо может быть вызвано относительное движение между соплом (18, 20; 120; 218, 220, 231; 318, 320, 331) и окрасочным узлом (8, 9; 108; 208; 308) таким образом, что все подлежащие очистке поверхности окрашивающего узла (8, 9; 108; 208; 308) могут быть достигнуты выходящим из сопла (18, 20, 120, 218, 220, 231; 318, 320, 331) СО2.

2. Установка по п.1, отличающаяся тем, что бак (14b) центрального питающего узла (14) выполнен с возможностью заполнения через питающую линию (15), которая соединена с баллонами высокого давления, или установкой регенерации СО2,или питающей установкой.

3. Установка по п.1 или 2, отличающаяся тем, что бак (14b) выполнен для хранения жидкого СО2.

4. Установка по п.1 или 2, отличающаяся тем, что бак (14b) выполнен для хранения твердого СО2.

5. Установка по п.4, отличающаяся тем, что твердый СО2 присутствует в форме гранул.

6. Установка по п.4, отличающаяся тем, что твердый СО2 присутствует в форме блока и что предусмотрено измельчающее устройство, которое выполнено с возможностью откалывать от блока маленькие кусочки.

7. Установка по п.1 или 2, отличающаяся тем, что сборная линия (13) включает в себя линию для жидкого СО2 и линию для распыляющего сжатого воздуха и соединена по меньшей мере с одним двухкомпонентным соплом (18, 20; 120; 118, 220, 231; 318, 320 331) для выработки СО2-снега.

8. Установка по п.1, отличающаяся тем, что сопло (18, 20; 120; 218, 220, 231; 318, 320 331) закреплено на держателе (17, 19; 119; 217, 219, 232; 317, 319, 332) с возможностью поворота.

9. Установка по п.1, отличающаяся тем, что чистящий аппарат (211, 311) имеет несколько сопел (218, 220, 231; 318, 320, 331), из которых можно воздействовать на окрасочный узел (208; 308) под различными углами.

10. Установка по п.1, отличающаяся тем, что сборная линия (13) соединена по меньшей мере с одной точкой отбора, к которой может быть подключен ручной чистящий аппарат (11а, 12; 211а; 311а).

11. Установка по п.1, отличающаяся тем, что чистящий аппарат (10, 110; 211; 311) имеет однообъемный корпус (16; 116; 216; 316), который имеет по меньшей мере одно отверстие (230; 330), через которое окрасочный узел (8, 9; 108; 208; 308) может быть введен вовнутрь однообъемного корпуса (116; 216; 316).

12. Установка по п.1, отличающаяся тем, что чистящий аппарат (110) имеет закрытое пространство (127), в которое через отверстие (128) может быть введен раздаточный конец (128а) окрасочного узла (108) для промывки внутренних потоковых путей с помощью растворителя.

| FR 2912072 A1, 08.08.2008 | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Стрингер панели летательного аппарата | 1980 |

|

SU967017A1 |

| Устройство для нанесения покрытия | 1983 |

|

SU1153999A1 |

Авторы

Даты

2016-09-10—Публикация

2012-05-23—Подача