Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листовому материалу. Более конкретно, настоящее изобретение относится к стальному листовому материалу с цинковым покрытием. Наиболее конкретно, настоящее изобретение относится к стальному листовому материалу, имеющему цинковое покрытие на поверхности, подвергнутому чистовому отжигу после процесса нанесения покрытия для повышения предела текучести и степени раздачи отверстия стального листа с покрытием, по сравнению с данным листом, находящимся в состоянии непосредственно после нанесения покрытия.

Уровень техники

Поскольку использование высокопрочных сталей увеличивает количество вариантов применения в области производства автомобилей, имеется растущая потребность в сталях повышенной прочности без потери формуемости. Возрастающие потребности в снижении массы и требования к безопасности мотивируют интенсивные разработки новых концепций автомобильных сталей, которые могут достигать более высокой пластичности одновременно с повышенной прочностью в сравнении с существующими прогрессивными сталями повышенной прочности (AHSS).

Автопроизводители хотели бы иметь возможность использовать марку стали GI/GA 1180 HF при производстве транспортных средств. Указанный продукт предназначен для применения в процессе холодной штамповки. Для производства стали марки GA HF T1180 исследованы доступные в настоящее время композиции стали. На основе лабораторных исследований, в которых моделировали температурный профиль линии цинкования CL HDGL, показано, что характеристики, достигаемые в результате отжига, не могут удовлетворять требованиям по способности к растяжению (главным образом, предел текучести) и раздаче отверстия.

Таким образом, в данной области техники имеется необходимость в стальном листе с покрытием, характеризующемся прочностью при растяжении 1180+ МПа и высокой формуемостью. Это требует улучшения показателей предела текучести и степени раздачи отверстия в отношении сталей, производимых в настоящее время.

Раскрытие сущности изобретения

Настоящее изобретение относится к холоднокатаному и подвергнутому чистовому отжигу стальному листу с покрытием. Холоднокатаный стальной лист может содержать (в масс. %): С – 0,1 – 0,3%; Mn - 1 - 3%; Si – 0,5 – 3,5%; Al – 0,05 -1,5%; содержание Mo + Cr находится в диапазоне 0 -1,0%; а Mo + Cr в диапазоне 0,2 – 0,5%. На стальной лист можно наносить покрытие из цинка или цинкового сплава. Стальной лист с покрытием можно формировать при помощи холодной прокатки, нанесения цинка на холоднокатаный лист и отжига упомянутого стального листа после нанесения указанного цинкового покрытия. Отжиг можно осуществлять при температуре в диапазоне 150-650°C, предпочтительно в диапазоне 150-450°C и наиболее предпочтительно, в диапазоне 200-400°C. Отжиг можно осуществлять в течение периода времени, достаточного для повышения предела текучести отожжённого холоднокатаного стального листа с покрытием по меньшей мере на 30%, а, предпочтительно по меньшей мере на 40% по сравнению с холоднокатаным стальным листом, находящимся в состоянии непосредственно после нанесения покрытия.

Отжиг можно осуществлять в течение периода времени, достаточного для повышения степени раздачи отверстия отожжённого холоднокатаного стального листа с покрытием по меньшей мере на 80%, а предпочтительно на 95%, по сравнению с холоднокатаным стальным листом, находящимся в состоянии непосредственно после нанесения покрытия.

Отжиг можно осуществлять в течение периода времени, достаточного для увеличения общего удлинения отожжённого холоднокатаного стального листа с покрытием по меньшей мере на 25%, а предпочтительно на 40%, по сравнению с листом, находящимся в состоянии непосредственно после нанесения покрытия.

Холоднокатаный стальной лист предпочтительно может содержать С - 0,15-0,25%; Mn - 2-2,5%; Si – 1,5 – 2,5% и Al – 0,05 -1,0%.

Краткое описание чертежей

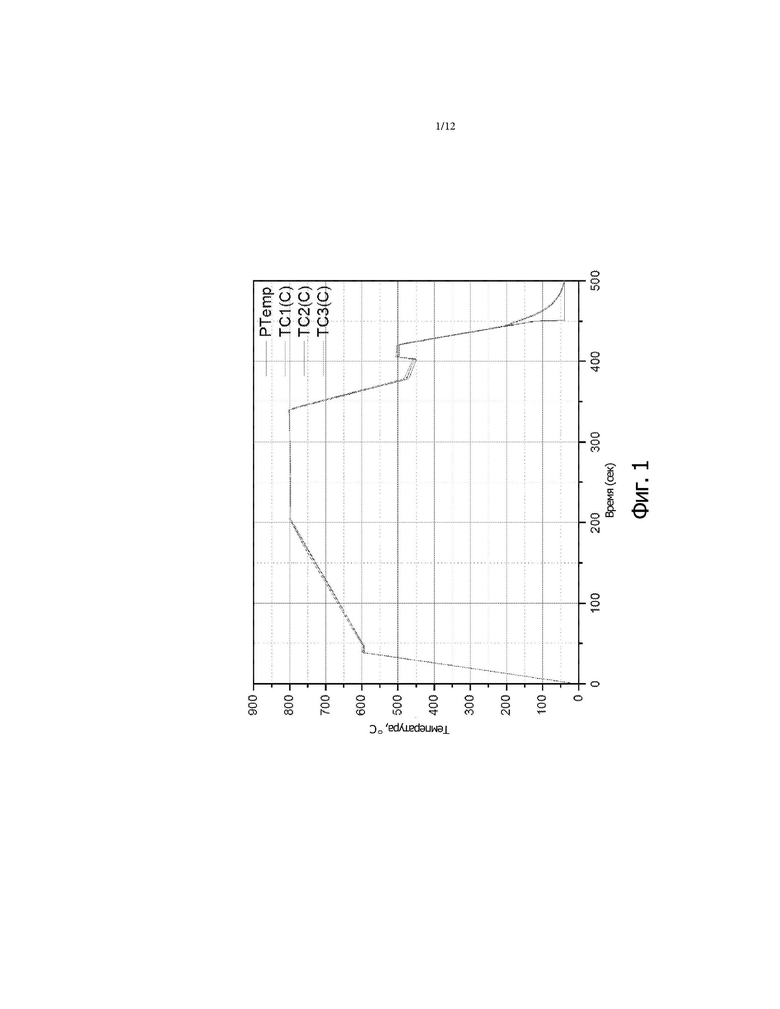

На фигуре 1 отображен график зависимости температуры в °C от времени в секундах для типичного термического цикла линии цинкования CL HDGL, используемого в вариантах моделирования в случае настоящего изобретения;

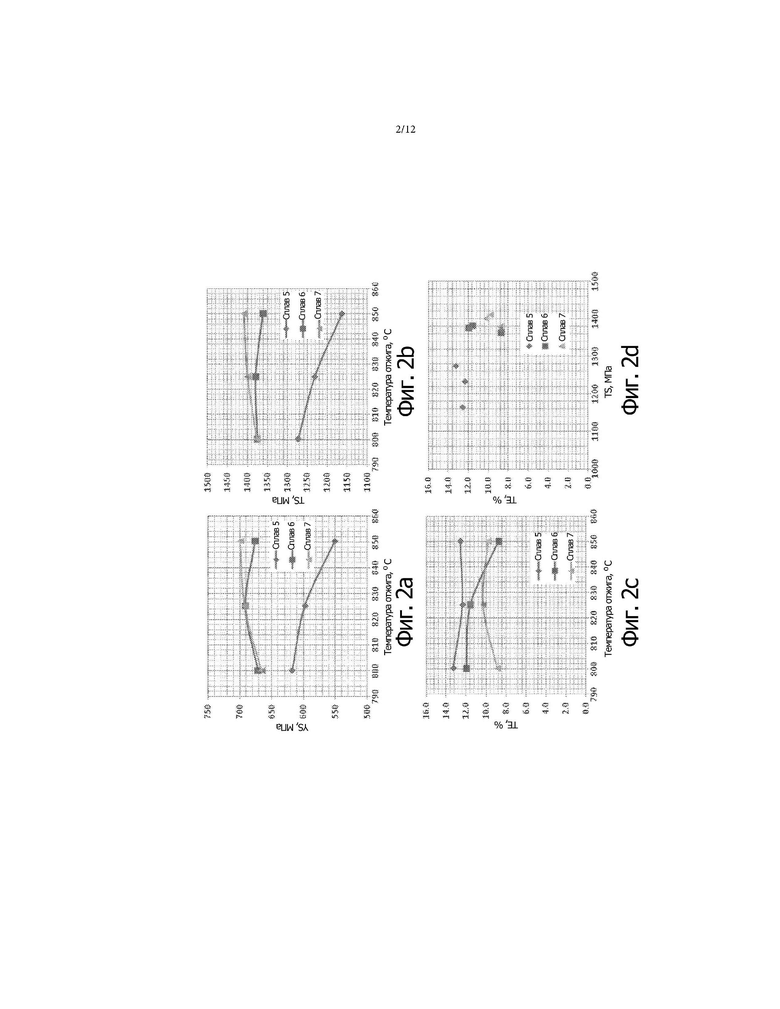

на фигуре 2a представлен график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 5, 6 и 7. На фигуре 2b показан график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 5, 6 и 7;

на фигуре 2c отображён график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 5, 6 и 7;

на фигуре 2d представлен график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 5, 6 и 7;

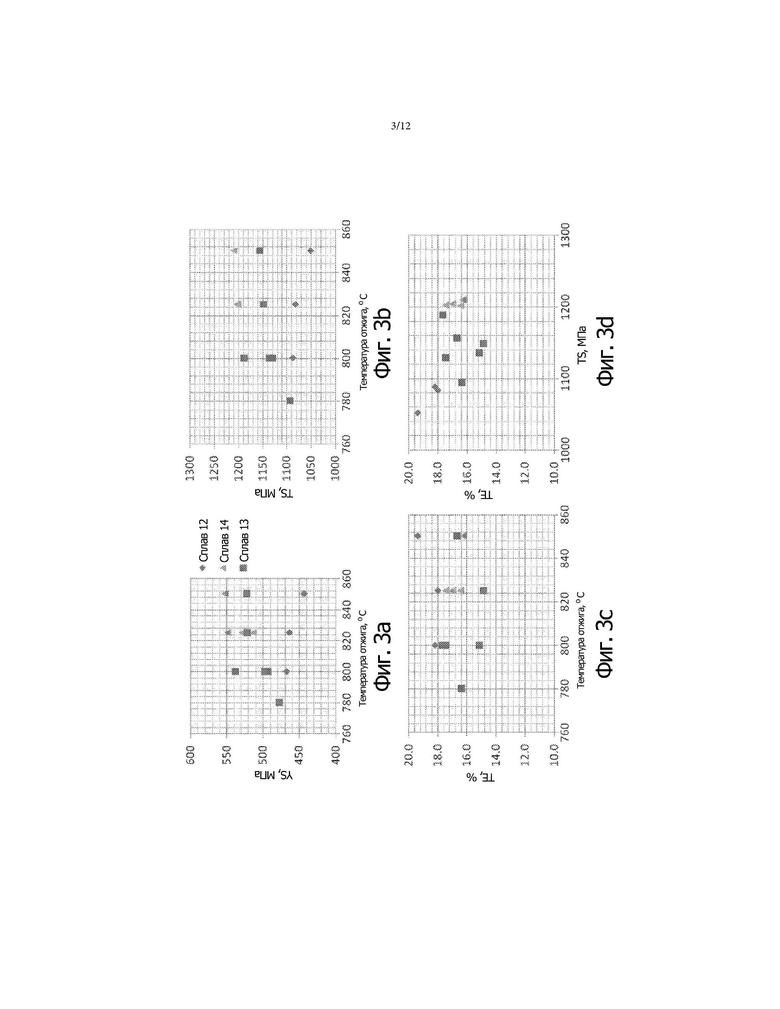

на фигуре 3a показан график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 12, 13 и 14;

на фигуре 3b представлен график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 12, 13 и 14;

на фигуре 3c отображен график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 12, 13 и 14;

на фигуре 3d показан график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 12, 13 и 14;

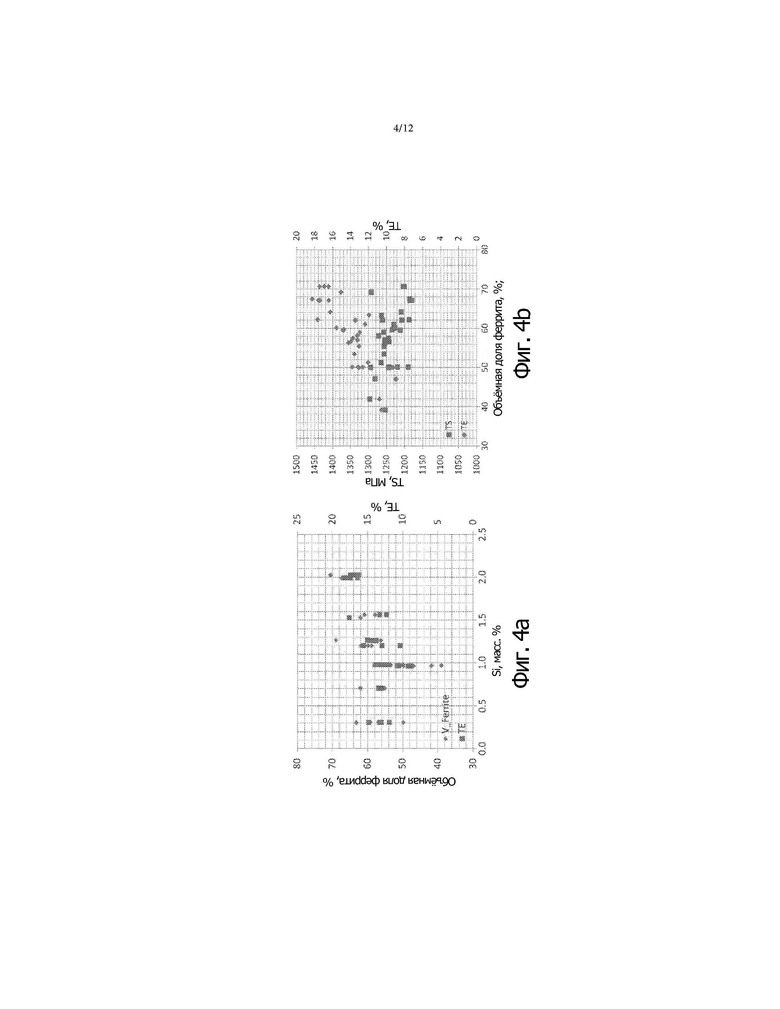

на фигуре 4a представлен график зависимости объёма феррита в % и общего удлинения ТЕ в % от масс. % Si для образцов, демонстрирующих величину TS около 1180-1300 МПа;

на фигуре 4b отображен график зависимости предела прочности при растяжении TS в МПа и общего удлинения ТЕ в % от объёма феррита в % для образцов, демонстрирующих величину TS около 1180-1300 МПа;

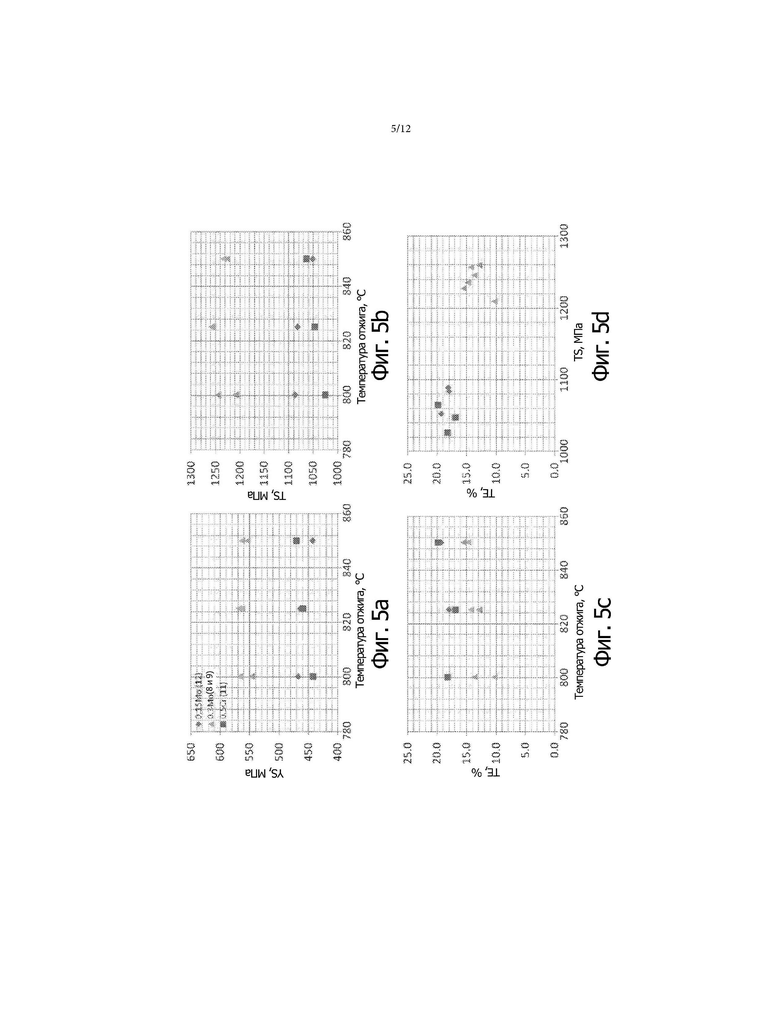

на фигуре 5a представлен график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 8, 9, 11 и 12;

на фигуре 5b показан график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 8, 9, 11 и 12;

на фигуре 5c представлен график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 8, 9, 11 и 12;

на фигуре 5d отображён график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 8, 9, 11 и 12;

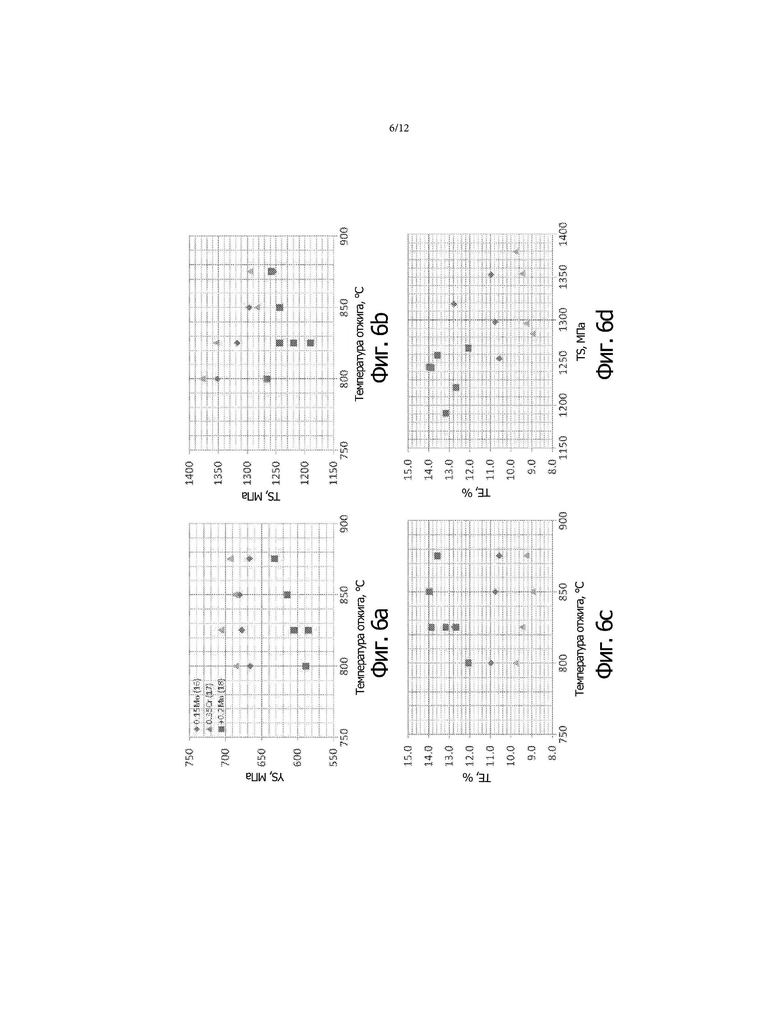

на фигуре 6a показан график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 16, 17 и 18;

на фигуре 6b приведён график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 16, 17 и 18;

на фигуре 6c показан график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 16, 17 и 18;

на фигуре 6d представлен график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 16, 17 и 18;

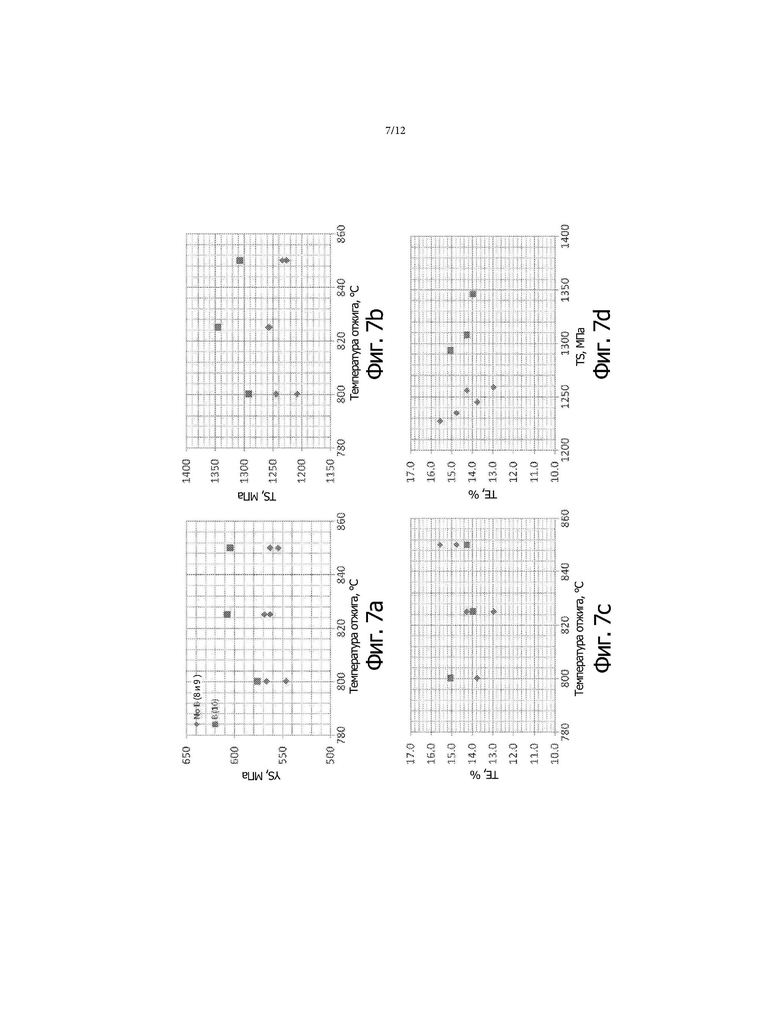

на фигуре 7a отображён график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 8, 9 и 10;

на фигуре 7b приведён график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 8, 9 и 10;

на фигуре 7c представлен график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 8, 9 и 10;

на фигуре 7d отображён график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 8, 9 и 10;

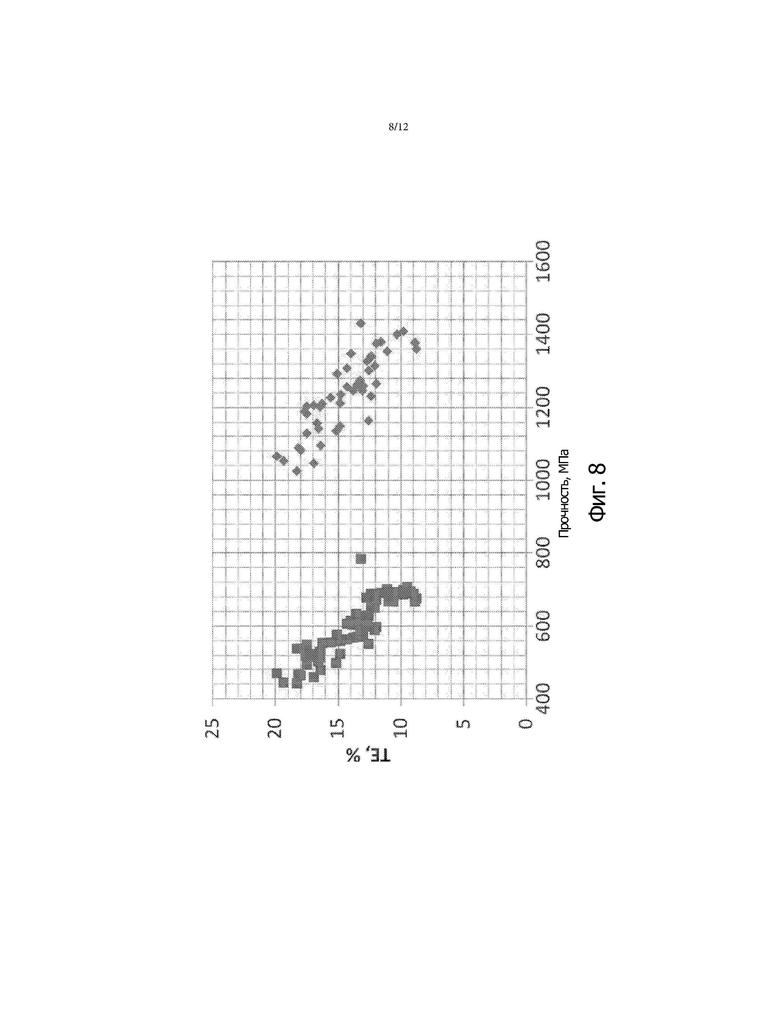

на фигуре 8 приведён график зависимости общего удлинения ТЕ в % от предела текучести YS (квадраты) и предела прочности при растяжении TS (ромбы) в МПа для всех образцов сплавов;

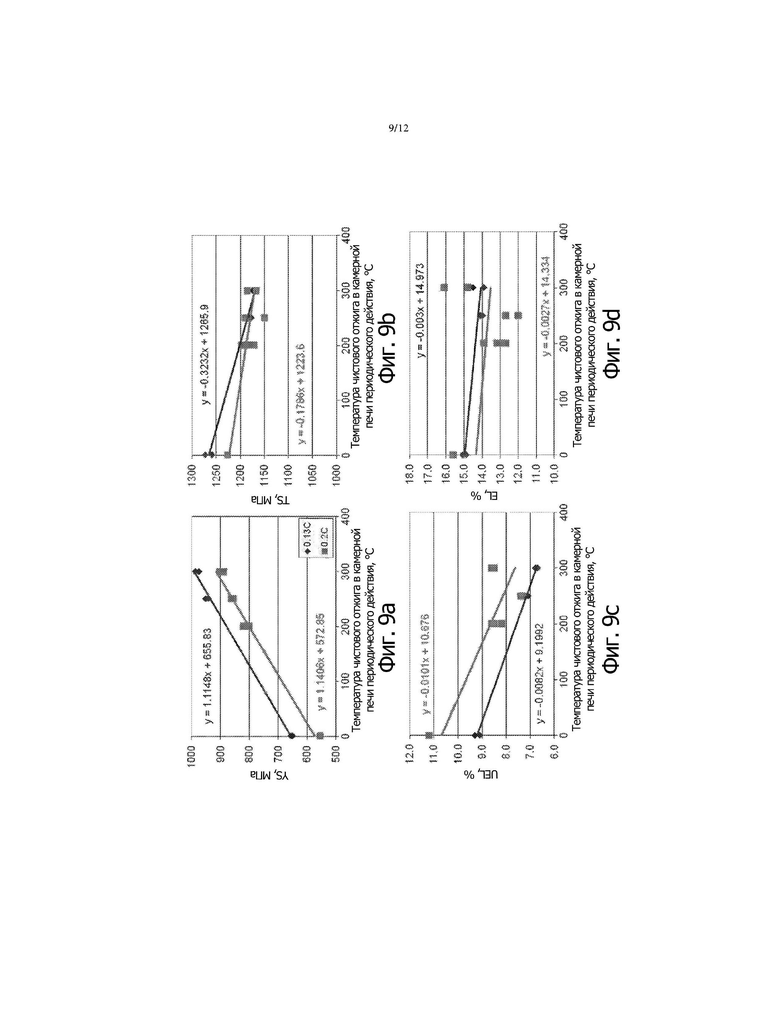

на фигуре 9a представлен график зависимости предела текучести YS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C;

на фигуре 9b приведён график зависимости предела прочности при растяжении TS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C;

на фигуре 9c отображён график зависимости равномерного удлинения UEL в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C;

на фигуре 9d приведён график зависимости общего удлинения EL в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2% C;

на фигуре 10a представлен график зависимости предела текучести YS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15% C;

на фигуре 10b показан график зависимости предела прочности при растяжении TS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15% C;

на фигуре 10c приведён график зависимости равномерного удлинения UEL в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15% C;

на фигуре 10d отображён график зависимости общего удлинения EL в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15% C;

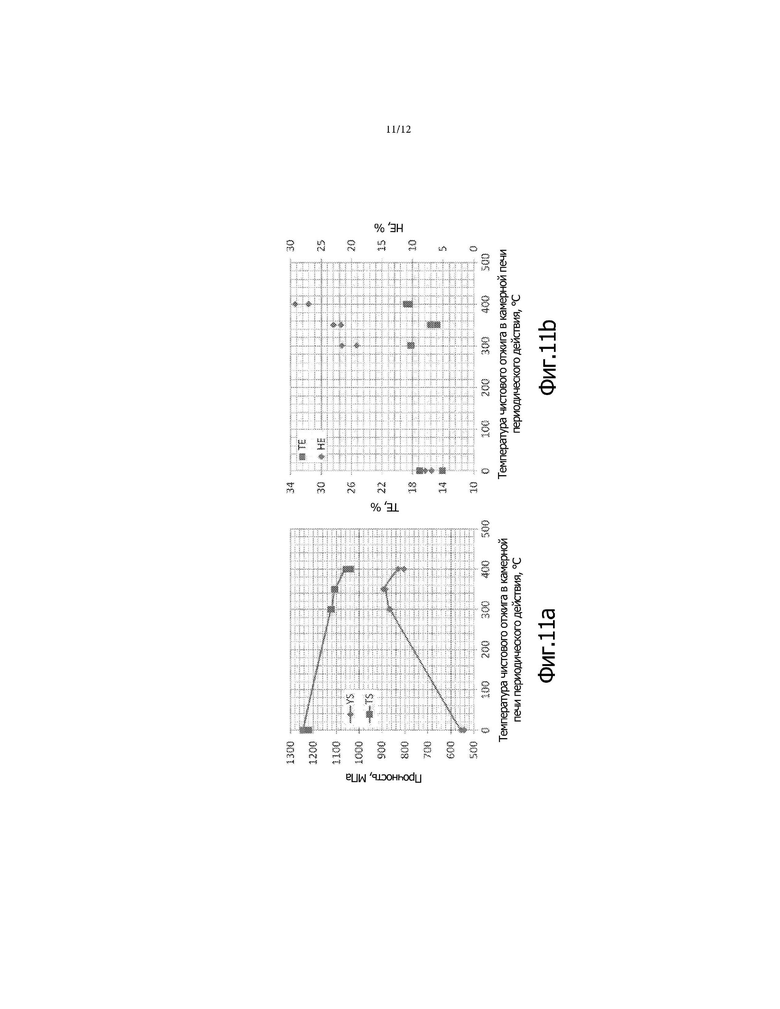

на фигуре 11a представлен график зависимости предела текучести YS и предела прочности при растяжении TS в МПа от температуры чистового отжига в камерной печи периодического действия для образцов с предварительным отжигом в камерной печи периодического действия, характеризующихся величиной TS >1180 МПа;

на фигуре 11b показан график зависимости общего удлинения ТЕ в % и степени раздачи отверстия в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов с предварительным отжигом в камерной печи периодического действия, характеризующихся величиной TS > 1180 МПа; и

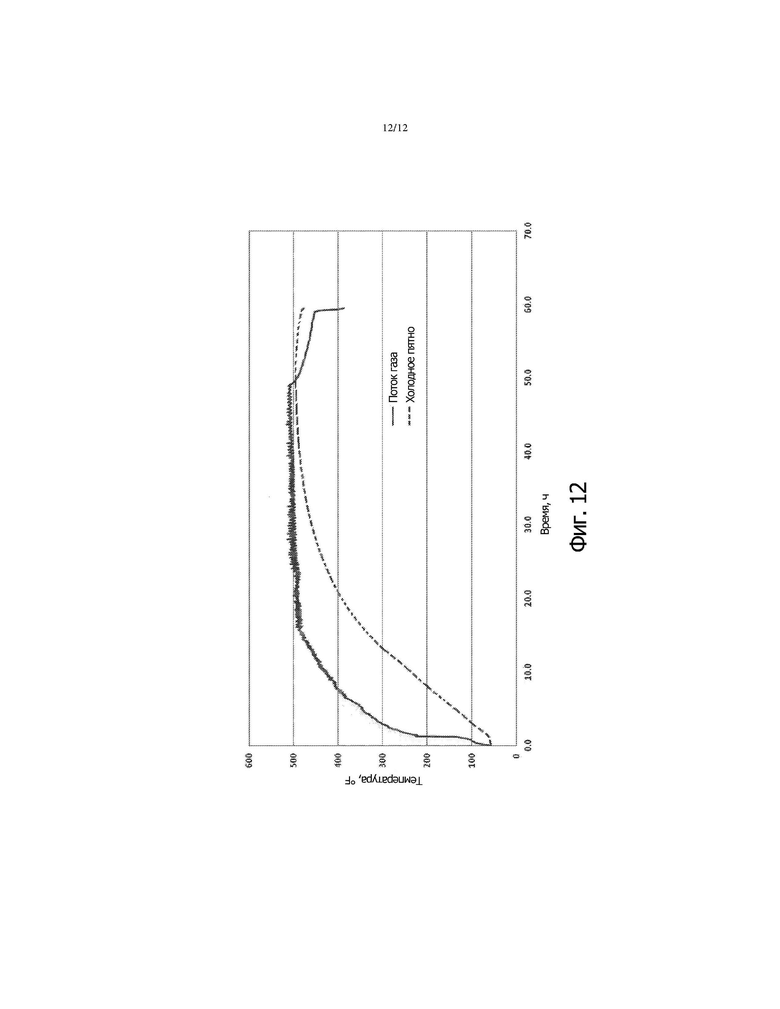

на фигуре 12 приведён график зависимости температуры в °C от времени в часах для цикла отжига в камерной печи периодического действия конкретного сталелитейного завода.

Осуществление изобретения

Диапазон содержания углерода в стальных материалах настоящего изобретения составляет 0,1-0,3 масс. %. Предпочтительный диапазон составляет около 0,15-0,25%. Минимальное содержание 0,15% требуется для достижения эффекта TRIP за счёт удерживаемого аустенита и прочности. Максимальное содержание 0,25% предназначено для лучшей свариваемости. Диапазон содержания марганца в стальных материалах настоящего изобретения составляет 1-3%, при этом предпочтительным является диапазон 2-2,5%. Минимальное содержание 2% является необходимым для достижения значения TS>980 МПа, а максимальное количество 2,5% ограничено вследствие свариваемости и образования полосчатой структуры. Диапазон содержания кремния в стальных материалах настоящего изобретения составляет 0,5-3,5%, при этом предпочтительным является диапазон 1,5-2,5%. Минимальное содержание 1,5% является необходимым для достижения эффекта TRIP, тогда как максимальное количество 2,5% ограничено вследствие свариваемости и способности к образованию Zn покрытия. Диапазон содержания алюминия в стальных материалах настоящего изобретения составляет 0,05-1,5%, при этом предпочтительным является диапазон 0,05-1,0%. Минимальное содержание 0,5% является необходимым для достижения эффекта TRIP, тогда как максимальное количество 1% ограничено требуемой температурой выдержки на линии нанесения покрытия путём погружения в горячий Zn. В дополнение к этому, общее количество Mo и Cr должно составлять 1% или меньше (т.е. Mo+Cr = 0-1,0%), а предпочтительное содержание Mo+Cr составляет 0,2-0,5% для достижения величины TS > 980МПа. Остальная часть стали представляет собой железо с остаточными веществами в концентрациях на основе практического опыта.

Условия процесса образования стального материала с покрытием являются стандартными, и не существует никаких специальных требований к нанесению покрытия путём погружения в горячий Zn, исходящих из стадии производства стали. Затем свойства стального листа с покрытием, нанесённым путём погружения в горячий Zn, улучшают путём осуществления чистового отжига в камерной печи периодического действия. Температура пика чистового отжига в камерной печи периодического действия должна находиться в диапазоне 150-650°C, более предпочтительно, в диапазоне 150-450 °C, наиболее предпочтительно, в диапазоне 200-400°C. Предпочтительная минимальная температура 200°C является необходимой для достижения лучшей формуемости, а предпочтительное максимальное значение 400°C должно в большей степени исключать возможность разрушения Zn покрытия.

Состав сплава

Слитки изготовляли способом вакуумной индукционной плавки. Состав исследованных сталей обобщён в таблице 1. Слитки содержат около 0,18-0,21 % C при различных диапазонах содержания Mn, Si, Al, Cr, Mo, Nb. Влияние каждого элемента на механические свойства и микроструктуру обсуждается в настоящем документе ниже.

Таблица 1

Горячая прокатка и холодная прокатка

Все слитки вначале подвергали горячей прокатке в пластины толщиной 20 мм. Затем пластины повторно нагревали и снова подвергали горячей прокатке с конечной температурой (FT) в диапазоне от 840 до 890°C и температурой сматывания в рулон (CT) в диапазоне от 500 до 650°C, до средней конечной толщины горячей полосы, равной 3,8 мм. В таблице 2 обобщены характеристики растяжения горячих полос в зависимости от значения FT и заданного значения CT. Данные результаты демонстрируют, что величина CT представляет собой наиболее важный фактор, который определяет микроструктуру и характеристики растяжения горячих полос. Более высокое значение CT, равное 650°C, увеличивает долю мартенсита, хотя обычно полагают, что это приводит в результате к продукту более низкой прочности. Увеличение содержания Mn, Cr и Mo повышает способность стали к затвердеванию и обусловливает образование мартенсита. Добавление Al, стабилизатора феррита, обусловливает образование феррита, приводя в результате к получению горячей полосы более низкой прочности. Добавление Si, другого стабилизатора феррита, подобного Al, обусловливает образование феррита; однако в тех же условиях горячей прокатки это увеличивает прочность стали вследствие затвердевания твёрдого раствора. По завершении построения схемы металлургической обработки будет обсуждено влияние условий горячей прокатки на микроструктуру и прочность горячих полос, а также способность к холодной прокатке. Обе стороны горячих полос подвергали механической шлифовке для удаления обезуглероженного поверхностного слоя с последующим 50%-ным обжатием в холодном состоянии до калибра примерно 1,5 мм.

Таблица 2

СT, °C

В таблице 3 приведены характеристики растяжения выбранных сталей в состоянии полной твёрдости по стандарту JIS-T. Наблюдали значения предела прочности при растяжении TS от значения около 1200 примерно до 1350 МПа (170-195 кфунт/кв. дюйм).

Таблица 3

Варианты моделирования отжига и результаты

Осуществляли пробег вариантов моделирования отжига с применением устройства CAS (агрегат моделирования непрерывного отжига) при использовании полученных в лабораторных условиях сталей в состоянии полной твёрдости, и с применением термических циклов линии цинкования CL HDGL. На фигуре 1 представлен график зависимости температуры в °C от времени в секундах для типичного термического цикла CL HDGL, используемого авторами настоящего изобретения в вариантах моделирования. Исследовали широкий диапазон температур отжига. Для обеспечения термической однородности внутри образца в течение повторного нагревания и охлаждения использовали три термопары.

Влияние Si

Имелось два набора композиций для исследования влияния содержания Si на характеристики растяжения, сплавы 5/6/7 и сплавы 12/13/14 с содержанием Si, находящимся в диапазоне от 1,2 до 2,5%. На фигурах 2a-2d и 3a-3d проиллюстрировано влияние содержания Si и температуры отжига на характеристики растяжения двух указанных различных наборов сталей. На фигуре 2a приведён график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 5, 6 и 7. На фигуре 2b отображён график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 5, 6 и 7. На фигуре 2c показан график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 5, 6 и 7. На фигуре 2d приведён график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 5, 6 и 7. На фигуре 3a представлен график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 12, 13 и 14. На фигуре 3b приведён график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 12,13 и 14. На фигуре 3c представлен график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 12, 13 и 14. На фигуре 3d показан график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 12, 13 и 14. Количество Si в первом наборе (фигуры 2a-2d) изменяется от 1,5 до 2,5% в матрице 0,2 C – 1,8 Mn – 0,15 Mo – 0,02 Nb, а другой набор (фигуры 3a-3d) содержит от 1,2 до 2,0 % Si в матрице состава 0,2 C – 1,5 Mn – 0,3 Мо – 0,7 Al – 0,02 Nb.

Как показано на фигурах 2a-2d, увеличение содержания Si от 1,5 до 2,0% значительно повышает прочность (предел текучести [YS], прочность при растяжении [TS]), одновременно немного снижая деформируемость. Не наблюдается какого-либо значительного повышения прочности по мере того, как содержание Si дополнительно увеличивается от 2,0 до 2,5%. Некоторую долю повышения прочности, достигаемого при увеличении содержания Si от 1,5 до 2,0%, можно отнести к затвердеванию твёрдого раствора в указанных сплавах; около 40-50 МПа в случае добавления 0,5% Si. При использовании уравнений Эндрю предполагают также, что увеличение содержания Si от 1,5 до 2,0 и 2,5% повышает значение Ac1 от 747°C до 762°C и 776°C, а значение Ac3 от 910°C до 933°C и 955°C, соответственно. В случае стали с 1,5% Si повышение температуры отжига от 800°C до 825°C и 850°C связывают с существенным усилением образования аустенита. По мере увеличения содержания аустенита он разбавляется углеродом и, следовательно, является менее способным к затвердеванию и более подверженным разложению в ходе последующего охлаждения. Такое поведение могло бы объяснить потерю прочности с повышением температуры отжига. По мере увеличения содержания Si в стали от 1,5 до 2,0 и 2,5% при одинаковой температуре отжига образуется меньше аустенита, сталь же является более способной к затвердеванию. Это могло бы объяснить относительную стабильность прочности в сталях с более высоким содержанием Si при помощи температур отжига.

Оказывается, что значения прочности сталей, содержащих 2,0 и 2,5% Si, являются аналогичными. То есть, большее упрочнение твёрдого раствора в стали с 2,5% кремния также связано с относительно меньшей объёмной долей мартенсита в сравнении со сталью, содержащей 2,0% Si. Предполагается, что увеличение содержания Si от 1,5 до 2,0/2,5% также повышает способность стали к затвердеванию. Дополнительная возможная причина различия в значениях YS между образцами стали, содержащими 1,5 Si и 2,0/2,5 Si, может быть приписана запаздыванию в процессе самоотпуска мартенсита при увеличении содержания Si в стали. Влияние Si в ряду указанных сплавов может быть связано с другими воздействиями сплавов.

Как показано на фигурах 3a-3d, увеличение содержания Si от 1,2 до 2,0% в указанной базовой композиции улучшает баланс между прочностью и пластичностью. Образцы стали с содержанием Si около 1,2 – 1,5% не приводят к достижению величины TS > 1180 МПа, при этом добавление 0,7% Al существенно повышает температуры Ac1 и Ac3. Сталь с 2,0% Si демонстрирует общее удлинение (TE)>16% при значении TS >1180 МПа. Поскольку в данном случае не имеется какого-либо значительного количества удерживаемого аустенита, который мог бы приводить в результате к проявлению существенного эффекта TRIP, лучшая пластичность стали при более высоком содержании Si приписывается затвердеванию твёрдого раствора Si, что позволяет достигать заданной прочности с меньшим количеством мартенсита. Следует отметить, что количество Si для достижения наилучшего сочетания прочность-пластичность зависит от других сплавляющихся элементов. С учётом вышесказанного, количество Si следует оптимизировать соответствующим образом. В дополнение к этому, сравнение между двумя наборами Si-сталей (фигуры 2a-2d и 3a-3d) указывает на то, что в данном случае при добавлении Si и Al проявляется определённый тип синергетических эффектов, даже если другие сплавляющиеся элементы отличаются.

На фигуре 4a показано влияние добавления Si на долю феррита и значение ТЕ в образцах, характеризующихся величиной TS около 1180-1300 МПа. На фигуре 4a приведён график зависимости объёма феррита в % и общего удлинения ТЕ в % от масс. % Si для образцов, демонстрирующих значение TS около 1180-1300 МПа. На фигуре 4b отображён график зависимости предела прочности при растяжении TS в МПа и общего удлинения ТЕ в % от объёма феррита в % для образцов, демонстрирующих значение TS около 1180-1300 МПа. Увеличение содержания Si снижает объёмную долю мартенсита (повышение доли феррита), и вследствие этого улучшает пластичность. Наилучшее сочетание величин TS и ТЕ (TS 1200 МПа / ТЕ 16-18%) может достигаться при значении Vf (объём феррита) около 70% в сплаве 14, содержащем 2,0% Si. Доля феррита около 70% значительно выше по сравнению с долей феррита около 30-40% в марке стали предшествующего уровня техники CR DP T1180 с величиной ТЕ 10-13%. Однако количество Si следует оптимизировать согласно общему сочетанию сплава, в сторону более широкого окна условий процесса отжига, лучшей свариваемости и приемлемой способности к образованию покрытия. На фигуре 4b представлен график зависимости TS и ТЕ как функций доли феррита в образцах, демонстрирующих величину TS около 1180-1300 МПа. Следует отметить, что количество феррита измеряли путём анализа изображений с использованием только одного поля на образец. С учётом вышесказанного, наиболее важную информацию предоставляет наблюдаемая тенденция, а не абсолютная объёмная доля феррита как функция добавления кремния.

Влияние Mn, Cr и Mo

Хорошо известно, что Mn, Cr и Mo повышают способность стали к затвердеванию. Уменьшение степени разложения аустенита в феррит/бейнит приводит в результате к образованию более высокой доли мартенсита. Сравнивая исследованные стали, можно оценивать относительную способность Mn, Cr и Mo к затвердеванию.

На фигурах 5a-5d показано влияние различных добавок Mo и Cr на характеристики растяжения стали, содержащей 0,2 C – 1,5 Mn – 1,2 Si – 0,65 Al – 0,02 Nb. На фигуре 5a приведён график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 8, 9, 11 и 12. На фигуре 5b представлен график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 8, 9, 11 и 12. На фигуре 5c отображён график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 8, 9, 11 и 12. На фигуре 5d показан график зависимости общего удлинения ТЕ, в %, от предела прочности при растяжении TS, в МПа, для образцов сплавов 8, 9, 11 и 12. Стали, содержащие 0,15 Mo и 0,5 Cr, демонстрируют аналогичную способность к затвердеванию, и в данной базовой композиции требуется добавление 0,3 Мо для достижения значения TS >1180 МПа при исследованных температурах отжига.

На фигурах 6a-6d показано влияние 0,15 Mo, 0,35 Cr и повышенного (+0,2) содержания Mn на характеристики растяжения сталей в сопоставлении с базовой композицией 0,2 C – 2,3 Mn -1,0 Si. На фигуре 6a приведён график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 16, 17 и 18. На фигуре 6b отображён график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 16, 17 и 18. На фигуре 6c приведён график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 16,17 и 18. На фигуре 6d представлен график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 16, 17 и 18. Как показано на фигурах 6a-6d, стали, содержащие 0,15 Mo и 0,35 Cr, обладают аналогичной способностью к затвердеванию, и обе характеризовались более высокой способностью к затвердеванию, чем сталь +0,2 Mn. Все композиции демонстрировали более высокое значение YS, чем стали на основе 0,2C – 1,5 Mn – 1,2 Si – 0,65 Al – 0,02 Nb - X Mo/Cr, поскольку указанные композиции полностью аустенизировались в исследованном диапазоне температур отжига, что впоследствии обусловливало частичное образование бейнита при более низких количествах феррита. В целом, ни одна из сравниваемых композиций не демонстрировала желаемого баланса между величинами TS и ТЕ.

Влияние бора

Влияние добавления бора исследовано путём сопоставления сплавов 9 и 10, содержащих базовую композицию 0,2 C – 1,5 Mn – 1,3 Si – 0,6Al – 0,3 Мо – 0,02 Nb. На фигурах 7a-7d показано влияние добавления В на характеристики растяжения стали. На фигуре 7a приведён график зависимости предела текучести YS в МПа от температуры отжига в °C для образцов сплавов 8, 9 и 10. На фигуре 7b представлен график зависимости предела прочности при растяжении TS в МПа от температуры отжига в °C для образцов сплавов 8, 9 и 10. На фигуре 7c отображён график зависимости общего удлинения ТЕ в % от температуры отжига в °C для образцов сплавов 8, 9 и 10. На фигуре 7d приведён график зависимости общего удлинения ТЕ в % от предела прочности при растяжении TS в МПа для образцов сплавов 8, 9 и 10. Как можно видеть, добавление В повышает значения YS и TS без потери пластичности. Оказывается, что добавление В дополнительно отверждает мартенсит и утончает микроструктуру, что позволяет удерживать больше феррита при более высокой прочности. В достижение лучшего баланса между прочностью и пластичностью мог внести вклад синергетический эффект Mo-Nb-B (хорошо известный для горячекатаных сталей). Однако не существует никаких подробных данных/литературы о том, как воздействуют указанные элементы на превращение при охлаждении от межкритических температур.

Цель авторов настоящего изобретения заключается в достижении как можно более высокого общего удлинения при TS >1180 МПа. Для достижения указанной цели долю феррита в микроструктуре следует довести до максимального уровня, поскольку оказывается, что феррит является основным компонентом, содействующим пластичности, как показано на фигуре 4b (даже если удерживаемый аустенит также вносит свой вклад). Однако более значительная доля феррита делает стали мягче вследствие их пониженной прочности. С учётом вышесказанного, феррит и мартенсит должны затвердевать как можно в большей степени для достижения величины TS >1180 МПа в сочетании с превосходной пластичностью. В дополнение к этому, металлургия должна быть обоснованной с точки зрения технологичности, как со стороны производителя, так и потребителя. Влияние добавления Si на затвердевание твёрдого раствора феррита хорошо проиллюстрировано. Повышенное содержание углерода, равное 0,2%, вместе со сплавляющимися элементами, которые снижают температуру Ms, вносит вклад в прочность мартенсита. Добавление Nb в результате приводит к образованию более мелких зёрен и феррита, и мартенсита. Добавление Mn способствует затвердеванию феррита. Однако это повышает прочность горячих полос также и за счёт облегчения образования продуктов низкотемпературных превращений в структуре, находящейся в состоянии непосредственно после прокатки. Содержание Mn, Cr и Mo следует оптимизировать для достижения образования надлежащего количества мартенсита в конечной микроструктуре. Сочетание C, Mn, Si и Al, которые оказывают влияние на температуры Ac1 и Ac3, следует регулировать для обеспечения образования необходимой доли аустенита при отжиге в окне условий типичного промышленного процесса (около 750 - 850 °C). Содержание Mn, Si и Al также следует доводить до минимума для улучшения способности к образованию покрытия на полосе.

На фигуре 8 показан баланс TS-TE и YS-TE. На фигуре 8 приведён график зависимости общего удлинения ТЕ в % от предела текучести YS (квадраты) и предела прочности при растяжении TS (ромбы) в МПа для всех образцов сплавов. Наилучшим является сочетание величины TS около 1180 - 1250 МПа, величины YS около 550 - 650 МПа и величины ТЕ около 15 - 18%. На основе результатов, относящихся к характеристикам растяжения, наилучшим сочетанием TS и ТЕ считается состав: 0,2 C -1,5 Mn -1,3 Si – 0,65Al – 0,3 Мо – 0,02 Nb. Прочность горячих полос для указанного состава (CT 620°C) характеризуется значением YS около 630 МПа, а TS около 800 МПа. Характеристики после отжига являются следующими: YS около 550 МПа, TS около 1250 МПа и ТЕ около 14 - 16%.

Хотя предел прочности может быть немного ниже, предполагается, что существует меньшая возможность для самоотпускания мартенсита вследствие большого количества сплава (что приводит к меньшей концентрации Ms), и это оказывает воздействие.

Выбранный состав (0,2 C -1,5 Mn -1,3 Si – 0,65 Al - 0,3 Мо – 0,02 Nb) порождает две проблемы в связи с производством стали GA 1180 HF: содержание С, выше желаемого максимального предела, равного 0,19% С, и высокая стоимость сплава, обусловленная добавлением 0,3 Мо. С учётом вышесказанного, исследован модифицированный состав (0,18 C – 1,8 Mn – 1,5 Si – 0,65 Al – 0,02 Nb – 0,15 Mo – показан в таблице 4). В модифицированном сплаве 0,3% Si и 0,3% Mn заменяют 0,15% Mo. В таблице 5 представлены характеристики растяжения модифицированного сплава 7, который очень похож на сплав 8. Характеристики растяжения модифицированного сплава 8, подвергнутого отжигу, аналогичны характеристикам сплава 8, как показано в таблице 6. С учётом вышесказанного, указанная модификация рассматривается как целесообразная.

Таблица 4

Таблица 5

Таблица 6

Раздача отверстия

Все измерения выбранных образцов показывают величину HE, составляющую меньше 10%, что не соответствует желаемому целевому показателю, равному минимально 30%. Образование шейки не имеет места, и в образцах, подвергаемых растяжению, наблюдается обычный хрупкий излом. Это можно соотнести с низким показателем HE. В металлургическом отношении, отсутствие отпускания микроструктуры вносит вклад в низкое значение степени раздачи отверстия и величины YS. Поскольку все сплавы получают сплавлением больших количеств, температура Ms понижается и самоотпускание запаздывает в ходе охлаждения после чистового отжига гальванизированных изделий при осуществлении цикла CL HDGL. Необходимо улучшение степени раздачи отверстия и величины YS.

Влияние чистового отжига

Чистовой отжиг в камерной печи периодического действия применяли в отношении конечной стали. Цикл отжига в камерной печи периодического действия состоял из нагревания/охлаждения до температур отпускания со скоростью 25 °C/ч и изотермического отпускания при желаемой температуре в течение 5 ч. На фигурах 9a-9d показано влияние чистового отжига в камерной печи периодического действия на характеристики растяжения. На фигуре 9a представлен график зависимости предела текучести YS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C. На фигуре 9b приведён график зависимости предела прочности при растяжении TS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C. На фигуре 9c отображён график зависимости равномерного удлинения UEL в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C. На фигуре 9d показан график зависимости общего удлинения EL в % от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов, содержащих 0,13 и 0,2 % C. Повышение температуры отжига в камерной печи периодического действия (BAT) значительно улучшает показатель YS, но за счёт показателя UEL. Стоит упомянуть, что значения ТЕ и TS слегка понижаются. В дополнение к этому, степень раздачи отверстия повышается примерно до 17% при температуре BAT, равной 200 °C, однако она всё ещё является недостаточной и значительно ниже желаемого целевого показателя, составляющего 30%. Данные результаты указывают на необходимость достижения более высокой температуры BAT, как например, 250 °C и выше. Следует отметить, что при использовании процесса отжига в камерной печи периодического действия могут появляться проблемы, связанные с неравномерным распределением температур (горячие/холодные пятна при пакетном отжиге).

В попытках исключения этого можно применять чистовое отпускание путём индукционного нагрева в линии (в течение более короткого периода времени, чем отжиг в камерной печи периодического действия). С целью компенсации потери TS вследствие отпускания использовали образцы, характеризующиеся более высоким начальным значением TS. На фигурах 10a-10d продемонстрировано влияние кратковременного индукционного отжига на характеристики растяжения стали.

На фигуре 10a представлен график зависимости предела текучести YS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15 % C. На фигуре 10b приведён график зависимости предела прочности при растяжении TS в МПа от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15 % C. На фигуре 10c показан график зависимости равномерного удлинения UE, в %, от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15% C. На фигуре 10d отображён график зависимости общего удлинения TE, в %, от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов сплавов 9 и 10, а также образца сплава, содержащего 0,15% C. Аналогично отжигу в камерной печи периодического действия, отпускание повышает значение YS, но за счёт величины UE. Это подтверждает, что более высокие температуры чистового отпускания увеличивают степень раздачи отверстия. Данные результаты позволяют рекомендовать температуру отпускания выше 300°C. Сила влияния чистового отпускания зависит от состава стали. Начальное значение TS следует изменять с целью достижения значения TS >1180 МПа после термообработки, поскольку чистовое отпускание при высокой температуре снижает значение TS.

Отожжённые панели модифицированного сплава 8 (AT = 825C) подвергали изотермическому чистовому отжигу при различных температурах в течение 6 ч. На фигурах 11a -11b показано влияние температуры чистового отпускания на характеристики растяжения и степень раздачи отверстия. На фигуре 11a представлен график зависимости предела текучести YS и предела прочности при растяжении TS, в МПа, от температуры чистового отжига в камерной печи периодического действия для образцов с величиной TS >1180 МПа после предварительного отжига в камерной печи периодического действия. На фигуре 11b приведён график зависимости общего удлинения ТЕ, в %, и степени раздачи отверстия, в %, от температуры чистового отжига в камерной печи периодического действия, в °C, для образцов с величиной TS >1180 МПа после предварительного отжига в камерной печи периодического действия. Значение YS резко повышается до температуры отпускания, равной 350°C, а затем снижается. Значение TS постепенно снижалось с повышением температуры отпускания, а величина ТЕ остаётся относительно постоянной в пределах исследованного диапазона температур. Степень раздачи отверстия также постепенно повышается. На основании указанных результатов осуществили дополнительное моделирование чистового отпускания с использованием цикла отжига в камерной печи периодического действия конкретного завода, что отображено на фигуре 12. На фигуре 12 приведён график зависимости температуры в °C от времени в часах для цикла отжига в камерной печи периодического действия конкретного сталелитейного завода. Указанный цикл с заданной температурой 260°C (500 °F) не имеет разности температур между горячими и холодными пятнами вследствие длительного времени отжига. В таблице 7 обобщены данные по характеристикам растяжения JIS-T и степени раздачи отверстия. Указанный низкотемпературный чистовой отжиг в камерной печи периодического действия привносит неоднородность прочности и пластичности примерно на 20-30 МПа и примерно на 1 %, соответственно. Данная неоднородность совершенно аналогична ожидаемому изменению по длине рулона. Однако это требует более высокого начального значения TS для обеспечения величины TS >1180МПа после чистового отжига в камерной печи периодического действия. Повышение содержания Mn на 0,2% обеспечит дополнительную прочность при растяжении около 80 МПа для компенсации падения растяжения при чистовом отжиге в камерной печи периодического действия.

Таблица 7

%

Примеры

Сокращения

- UTS (МПа) относится к пределу прочности при растяжении, измеренному при испытании на растяжение в продольном направлении относительно направления прокатки,

- YS (МПа) относится к пределу текучести, измеренному при испытании на растяжение в продольном направлении относительно направления прокатки,

- TEl (%) относится к общему удлинению.

Величины UTS, YS и Tel можно измерять при помощи нескольких испытаний, следующих ниже. Испытания, используемые для примеров 1 и 2, находятся в соответствии со стандартом JIS-T, тогда как испытания, используемые для примера 3, находятся в соответствии со стандартами ISO.

- HE (%) относится к степени раздачи отверстий. Такое испытание можно осуществлять с помощью конического прошивня, выполненного с цилиндрической частью, диаметр которой составляет 45 мм, снабжённой наверху конической частью. Такой пуансон помещают под стальным листом, который подлежит испытанию и который предварительно снабжён отверстием с начальным диаметром Do, равным 10 мм. Затем конический пуансон перемещается вверх в такое отверстие и увеличивает его до тех пор, пока не появляется первая поперечная трещина. После этого измеряют конечный диаметр D отверстия и вычисляют степень раздачи отверстия с использованием следующего соотношения:

Другая возможность осуществления такого испытания заключается в использовании так называемого плоского прошивня, выполненного в виде цилиндра диаметром 75 мм, при этом все прочие условия являются аналогичными.

- Микроструктуры наблюдали при помощи метода СЭМ на уровне четверти толщины с использованием травления 2%-ным раствором ниталя и определяли количественно методом анализа изображения.

Пример 1

Полуфабрикаты получены из стальных отливок. Химические составы полуфабрикатов, выраженные в массовых процентах, представлены ниже в таблице 8. Остальная часть композиций стали в таблице 8 состоит из железа и неизбежных примесей, образующихся в результате выплавки.

Таблица 8. Химический состав (масс. %, B в ч/млн).

Слитки состава A - D сначала подвергали горячей прокатке в пластины толщиной 20 мм. Затем пластины нагревали повторно и снова осуществляли горячую прокатку до толщины 3,8 мм. После этого горячекатаные стальные пластины подвергали холодной прокатке и отжигали. Применённые параметры процесса приведены ниже в настоящем документе:

- Конечная температура прокатки: 875°C

- Температура сматывания в рулон: 580°C

- Степень обжатия при холодной прокатке: около 50%

- Температура выдержки при отжиге: 825°C

- Длительность выдержки при отжиге: 150 с.

После отжига моделировали нанесение покрытия способом горячей гальванизации при погружении в ванну с расплавленным цинком путём нагревания стальных листов при температуре 460°C с последующей обработкой в виде отжига гальванизированных изделий при 575°C.

Микроструктура стальных листов A - D заключает в себе феррит (включая бейнитный феррит), мартенсит и островки MA в поверхностной части, что приведено ниже в таблице 9, перед подачей на чистовое отпускание двумя различными способами. Такие поверхностные доли оставались неизменными после чистового отпускания, которое изменяет только концентрацию углерода внутри указанных фаз.

Таблица 9. Микроструктура (% поверхности)

Чистовое отпускание путём отжига в камерной печи периодического действия

Чистовое отпускание набора A стальных листов осуществляли путём нагревания таких сталей в виде рулона в камерной печи для отжига периодического действия. Скорости нагревания и охлаждения до и после отпускания применяли на уровне 25°C/ч, изотермическое отпускание выполняли при желаемой температуре в течение 5 часов.

Исходя из таблицы 10, можно видеть, что обработка в виде чистового отпускания немного снижает прочность при растяжении и общее удлинение, но заметно повышает характеристики предела текучести и степени раздачи отверстия. В действительности, степень раздачи отверстия образца A без отпускания невозможно было измерить, так как сталь была слишком хрупкой.

Таблица 10. Механические свойства (н/и: не измерено)

(мм)

Чистовое отпускание путём индукционного нагревания

Чистовое отпускание набора стальных листов В - D осуществляли путём индукционного нагревания стальных листов для достижения желаемой температуры, которую поддерживали в течение периодов времени, указанных в таблице 11.

Таблица 11. Механические свойства (HE: конический пуансон)

(мм)

Исходя из таблицы 11, можно видеть, что обработка в форме чистового отпускания немного снижает прочность при растяжении, но заметно повышает характеристики предела текучести и степени раздачи отверстия. Степень раздачи отверстия образцов B, С и D без отпускания невозможно было измерить, так как сталь была слишком хрупкой.

Пример 2

Полуфабрикаты получены из стальных отливок. Химический состав полуфабрикатов, выраженный в массовых процентах, приведён ниже в таблице 12. Остальная часть композиций стали в таблице 12 состоит из железа и неизбежных примесей, образующихся в результате выплавки.

Таблица 12. Химический состав (масс. %, В в ч/млн)

Слиток состава 5 сначала подвергали горячей прокатке в пластины толщиной 20 мм. Затем пластины нагревали повторно и снова осуществляли горячую прокатку до толщины 3,8 мм. После этого горячекатаные стальные пластины подвергали холодной прокатке и отжигали. Применённые параметры процесса приведены ниже в настоящем документе:

- Конечная температура прокатки: 930°C

- Температура сматывания в рулон: 680°C

- Степень обжатия при холодной прокатке: около 50%

- Температура выдержки при отжиге: 825°C

- Длительность выдержки при отжиге: 150 с.

После отжига нанесение покрытия способом горячей гальванизации при погружении в ванну с расплавленным цинком осуществляли в ванне при температуре 460°C с последующей обработкой в виде отжига гальванизированных изделий.

Микроструктура стальных листов E заключает в себе феррит (включая бейнитный феррит), мартенсит и островки MA в поверхностной части согласно изобретению перед подачей на чистовое отпускание способом отжига в камерной печи периодического действия. Такие поверхностные доли оставались неизменными после чистового отпускания, которое изменяет только концентрацию углерода внутри указанных фаз.

Чистовое отпускание путём отжига в камерной печи периодического действия

Чистовое отпускание набора стальных листов 5 осуществляли путём нагревания таких сталей в виде рулона в камерной печи для отжига периодического действия. Изотермическое отпускание выполняли при желаемой температуре в течение 5 часов. Затем осуществляли дрессировку при удлинении 0,3%.

Таблица 13. Механические свойства (н/и: не измерено, HE: конический пуансон)

(мм)

Исходя из таблицы 13, можно видеть, что обработка в форме чистового отпускания немного снижает прочность при растяжении и общее удлинение, но заметно повышает характеристики предела текучести и степени раздачи отверстия. В действительности, степень раздачи отверстия образца 5 без отпускания невозможно было измерить, так как сталь была слишком хрупкой.

После такого чистового отпускания отожжённые гальванические покрытия не повреждались, и содержание железа в них составляло 11% без значительного повышения, обусловливаемого чистовым отпусканием.

Пример 3

Полуфабрикаты получены из стальных отливок. Химический состав полуфабрикатов, выраженный в массовых процентах, приведён ниже в таблице 14. Остальная часть композиций стали в таблице 14 состоит из железа и неизбежных примесей, образующихся в результате выплавки.

Таблица 14. Химический состав (масс. %).

Слитки состава F сначала подвергали горячей прокатке в пластины толщиной 4 мм. Затем горячекатаные стальные пластины подвергали холодной прокатке и отжигали. Применённые параметры процесса приведены ниже в настоящем документе:

- Конечная температура прокатки: 900°C

- Температура сматывания в рулон: 550°C

- Степень обжатия при холодной прокатке: около 50%

- Температура выдержки при отжиге: 850°C

- Длительность выдержки при отжиге: 100 с

После отжига нанесение покрытия способом горячей гальванизации при погружении в ванну с расплавленным цинком осуществляли при температуре погружения 455°C с последующей обработкой в виде отжига гальванизированных изделий при 540°C.

Микроструктура стального листа F заключает в себе 71% феррита (включая бейнитный феррит), 20% мартенсита и 9% аустенита перед подачей на чистовое отпускание двумя различными способами. Такие поверхностные доли оставались неизменными после чистового отпускания, которое изменяет только концентрацию углерода внутри указанных фаз.

Чистовое отпускание путём отжига в камерной печи периодического действия

Чистовое отпускание первого набора стальных листов E осуществляли путём нагревания таких сталей в виде рулона в камерной печи для отжига периодического действия. Изотермическое отпускание выполняли при желаемой температуре в течение 8 часов.

Таблица 15. Механические свойства (HE: плоский пуансон)

(мм)

Степень раздачи отверстия измеряли при помощи плоского прошивня, что представляет собой более трудное испытание, чем в случае конического прошивня, и оно давало более низкие значения, чем далее в настоящем документе. Однако тенденции являются аналогичными, какое бы испытание ни использовали.

Исходя из таблицы 15, можно видеть, что обработка в форме чистового отпускания немного снижает прочность при растяжении, но заметно повышает характеристики предела текучести и степени раздачи отверстия вплоть до 500 °C.

После такого чистового отпускания отожжённые гальванические покрытия не повреждались, и содержание железа в них составляло 10% без значительного повышения, обусловливаемого чистовым отпусканием.

Чистовое отпускание путём индукционного нагревания

Чистовое отпускание второго набора стальных листов E выполняли путём индукционного нагревания стальных листов для достижения желаемой температуры, которую поддерживали в течение периодов времени, указанных в таблице 16.

Таблица 16. Механические свойства (HE: конический пуансон)

Из таблицы 16 можно видеть, что обработка в форме чистового отпускания в незначительной мере снижает прочность при растяжении, но заметно повышает характеристики предела текучести и степени раздачи отверстия.

После такого чистового отпускания отожжённые гальванические покрытия не повреждались и содержание железа в них составляло 10% без значительного повышения, обусловливаемого чистовым отпусканием.

В таблице 17 представлены характеристики стального листа с цинковым покрытием, находящегося в состоянии непосредственно после нанесения покрытия, а также листа после чистового отжига при 288 °C. Как можно видеть, отжиг повысил предел прочности по меньшей мере на 30% по сравнению с листом, находящимся в состоянии непосредственно после нанесения покрытия, предпочтительно, на 40%. Отжиг также увеличил общее удлинение по меньшей мере на 25% по сравнению с листом, находящимся в состоянии непосредственно после нанесения покрытия, предпочтительно по меньшей мере на 40%. Наконец, отжиг повысил степень раздачи отверстия по меньшей мере на 80% по сравнению с листом, находящимся в состоянии непосредственно после нанесения покрытия, предпочтительно, на 95%.

Таблица 17

Стальные листы согласно изобретению будут эффективно использоваться для изготовления конструктивных или обеспечивающих безопасность деталей в автомобильной промышленности. Следует понимать, что раскрытие, изложенное в настоящем документе, представлено в форме подробных вариантов осуществления, описанных для цели создания полного и законченного раскрытия настоящего изобретения, и что такие подробности не следует истолковывать как ограничивающие истинный объём данного изобретения, изложенный и описанный в прилагаемой формуле изобретения.

Изобретение относится к области металлургии. Для повышения предела текучести и степени раздачи отверстия отожжённого холоднокатаного стального листа с покрытием способ включает получение стального листа, содержащего в мас.%: С 0,1 – 0,3, Mn 1 – 3, Si 0,5 – 3,5, Al 0,05 – 1,5, Mo + Cr в диапазоне 0,2 – 0,5, железо и неизбежные примеси - остальное, холодную прокатку листа, нанесение цинкового покрытия на холоднокатаный лист с получением холоднокатаного листа с покрытием с пределом текучести между 550 и 580 МПа и степенью раздачи отверстия ниже 10%, отжиг упомянутого стального листа после нанесения указанного цинкового покрытия, причем указанный отжиг после нанесения покрытия осуществляют при температуре 150-650°C в течение периода времени, достаточного для повышения предела текучести отожженного холоднокатаного стального листа с покрытием по меньшей мере на 40% по сравнению с холоднокатаным стальным листом непосредственно после нанесения покрытия, и увеличения степени раздачи отверстия отожженного холоднокатаного стального листа с покрытием по меньшей мере на 80% по сравнению с холоднокатаным стальным листом непосредственно после нанесения покрытия. 11 з.п. ф-лы, 17 табл., 12 ил.

1. Способ получения холоднокатаного, имеющего покрытие и подвергнутого отжигу после нанесения покрытия стального листа, содержащего, мас. %:

С 0,1-0,3, Mn 1-3, Si 0,5-3,5, Al 0,05-1,5, Mo + Cr = 0,2-0,5,

железо и неизбежные примеси – остальное,

включающий холодную прокатку, нанесение покрытия из цинка или цинкового сплава на холоднокатаный лист с получением холоднокатаного листа с покрытием с пределом текучести между 550 и 580 МПа и степенью раздачи отверстия ниже 10%, и отжиг упомянутого стального листа после нанесения указанного цинкового покрытия,

причем указанный отжиг после нанесения покрытия осуществляют при температуре 150-650°C в течение периода времени, достаточного для повышения предела текучести отожженного холоднокатаного стального листа с покрытием по меньшей мере на 40% по сравнению с холоднокатаным стальным листом непосредственно после нанесения покрытия, и увеличения степени раздачи отверстия отожженного холоднокатаного стального листа с покрытием по меньшей мере на 80% по сравнению с холоднокатаным стальным листом непосредственно после нанесения покрытия.

2. Способ по п. 1, в котором указанный отжиг после нанесения покрытия осуществляют при температуре 150-450°C.

3. Способ по п. 2, в котором указанный отжиг после нанесения покрытия осуществляют при температуре 200-400°C.

4. Способ по п. 1, в котором указанный отжиг после нанесения покрытия осуществляют в течение периода времени, достаточного для повышения степени раздачи отверстия отожженного холоднокатаного стального листа с покрытием по меньшей мере на 95% по сравнению с холоднокатаным стальным листом непосредственно после нанесения покрытия.

5. Способ по п. 1, в котором холоднокатаный лист непосредственно после нанесения покрытия имеет общее удлинение между 10 и 12,5% и указанный отжиг после нанесения покрытия осуществляют в течение периода времени, достаточного для увеличения общего удлинения отожженного холоднокатаного стального листа с покрытием по меньшей мере на 25% по сравнению с листом непосредственно после нанесения покрытия.

6. Способ по п. 5, в котором указанный отжиг после нанесения покрытия осуществляют в течение периода времени, достаточного для увеличения общего удлинения отожженного холоднокатаного стального листа с покрытием по меньшей мере на 40% по сравнению с листом непосредственно после нанесения покрытия.

7. Способ по п. 1, в котором указанный холоднокатаный стальной лист содержит С 0,15-0,25 мас.%.

8. Способ по п. 1, в котором указанный холоднокатаный стальной лист содержит Mn 2-2,5 мас.%.

9. Способ по п. 1, в котором указанный холоднокатаный стальной лист содержит Si 1,5-2,5 мас.%.

10. Способ по п. 1, в котором указанный холоднокатаный стальной лист содержит Al 0,05-1,0 мас.%.

11. Способ по п. 1, дополнительно содержащий горячую прокатку с конечной температурой 840-890°C, осуществляемую перед нанесением цинкового покрытия, и сматывание в рулон при температуре 500-650°C.

12. Способ по п. 1, в котором указанный отжиг после нанесения цинкового покрытия состоит из нагревания со скоростью 25°C/час, изотермической выдержки при требуемой температуре в течение 5 час и последующего охлаждения со скоростью 25°C/час.

Авторы

Даты

2019-11-11—Публикация

2016-02-24—Подача