Изобретение относится к технологии получения неорганических железооксидных пигментов на кварцевой основе при переработке твердых отходов горно-обогатительных предприятий металлургического комплекса и может быть использовано в строительной, лакокрасочной промышленности и в производстве пигментов-наполнителей для полимерных материалов (пластмасс, резин, эмалей, красок, клеев и др.), а также упростить технологию их получения.

Известен способ получения неорганического железосодержащего пигмента из железосодержащего сырья, полученного на металлургических комбинатах в процессе термической переработки отработанных травильных сернокислотных и/или солянокислых растворов (см. патент RU №2090582, кл. C09C 1/22, С09С 1/24), включающий приготовление рабочего раствора из железосодержащего сырья, его обезвоживания, модифицирования, сушки и диспергирования, затем окисления соли двухвалентного железа до трехвалентного бертолетовой солью, нейтрализацией белитом, фильтрацией и модификацией полученной пасты смолой меламиноформальдегидной в количестве 2-6% от массы пигмента в пересчете на сухую массу. Его недостатком является сложность технологического процесса получения, многостадийность, кроме того, некоторые из приведенных выше компонентов токсичны изначально для окружающей среды и человека, а также получение сточных вод, содержащих опасные вещества.

Известна технология получения пигментов-наполнителей на кварцевой основе (см. Ходаков Г.С. Тонкое измельчение строительных материалов. - М.: Издательство литературы по строительству, 1972, с. 211 и далее), основанная на нанесении на свежеобразованные поверхности частиц кварца тонкой пленки хромофоров - оксидов металлов. Производство пигментов-наполнителей состоит из двух стадий: первая - совместное измельчение кварцевого песка с малыми добавками водных солей оксидов металлов, при этом соли адсорбируются на образуемых при измельчении поверхностях кремнезема. Вторая стадия - обжиг, при котором происходит разложение солей и закрепление оксидов на поверхности кварцевой основы. Пигментированный наполнитель состоит на 95-97% из природного кварцевого песка и 3-5% присадки, закрепленной на его поверхности и придающей частицам определенный цвет. В качестве хромофоров служат или оксиды железа, которые в зависимости от режима обжига дают окраску от ярко-оранжевого до темно-красного, или смеси солей железного купороса (FeSO4·7H2O), хлорного железа (FeCl3·6H2O) и соды (Na2CO3). Обжиг ведется при температуре 800-1100°С.

Недостатком этого способа является сложность и энергоемкость технологического процесса, а также образование сточных вод, содержащих опасные вещества.

Известен способ переработки кремнеземистых пород (см. патент RU №2040535 C1, С09С 1/08), принятый за прототип, с получением наполнителей пигментных материалов, включающий измельчение и термообработку, в качестве кремнеземистой породы используют отходы угледобычи, а термообработку их после измельчения проводят при 350-750°С в течение 4-6 ч с последующим измельчением продукта до частиц со средним размером 1-63 мкм. Свойства наполнителя-пигмента: укрывистость 190-120 г/м2, маслоемкость 23,5-59,0 г/100 г пигмента, твердость по Моосу 2-6,5, серого цвета.

Недостатком является длительность процесса получения, а также достаточно высокие показатели по укрывистости и маслоемкости наполнителя-пигмента, что, например, при введении их в краску неудовлетворительно сказывается на свойствах покрытия и в конечном итоге приводит к увеличению расхода краски и, следовательно, к удорожанию покрытия.

Изобретение направлено на разработку способа переработки отходов горно-обогатительных предприятий металлургического комплекса с получением наполнителя-пигмента на основе кремнеземистых пород, содержащих оксиды железа.

Техническим результатом является улучшение малярно-технологических показателей наполнителей-пигментов на основе кремнеземистых пород, а именно снижение маслоемкости и укрывистости.

Это достигается тем, что способ переработки кремнеземистых пород с получением наполнителей-пигментов включает термообработку при температуре 400-750°С, с последующим измельчением продукта до частиц со средним размером 1-63 мкм, в качестве кремнеземистой породы используют отходы горно-обогатительных предприятий металлургического комплекса следующего состава, масс. %: оксид кремния - 62-72; оксиды железа (Fe2O3+FeO) - 8,55-10,2; остальные примеси отхода: оксид кальция - 2,00-2,52; оксид алюминия - 3,5-4,53; оксид магния - 2,2-4,32; примеси (Na2O+K2O) - 1,8-2,66 и вода остальное, а термообработку проводят в течение 2 часов.

Отсутствие в патентной и научно-технической литературе по данной и смежным областям техники аналогичных или близких по технической сущности решений, а также то, что впервые обнаружены ранее не известные свойства термообработанного при 400-750°С кремнеземистого отхода, позволяющие использовать его в качестве пигмента-наполнителя в ЛКМ и полимерных композициях, приводит к выводу о соответствии заявленного решения критерию «изобретательский уровень».

Предложенное исходное кремнеземистое сырье - отходы горно-обогатительных предприятий металлургического комплекса - имеют такой качественный и количественный состав компонентов, который в предлагаемых условиях переработки позволяет полностью их утилизировать с получением товарных продуктов наполнителей-пигментов с улучшенными малярно-технологическими свойствами: укрывистостью и маслоемкостью. Наличие в исходном сырье двух- и трехвалентного железа (количество Fe2O3 составляет 7,82-8,55%, a FeO - 2,42-1,69 масс. %) обеспечивает получение окрашенных наполнителей-пигментов от красного до коричневого в зависимости от температуры термообработки за счет перехода двух- в трехвалентное железо. Заявляемые условия термообработки являются оптимальными, так как при температуре ниже 400°С не обеспечивается получение наполнителей-пигментов с заданными малярно-технологическими свойствами (укрывистостью и маслоемкостью), а при температуре выше 750°С увеличивается абразивность получаемых продуктов. Данная технология, в отличие от прототипа, исключает предварительное измельчение, а также снижение времени переработки отхода до 2-х часов, так как этого времени достаточно для перехода 2-валентного железа в 3-х с получением нужной окраски. Предлагаемый способ осуществляют по упрощенной схеме: термообработка-помол.

Измельчение исходного сырья не требуется, так как размеры частиц отхода изначально составляют 63-40 мкм, что соответствует требованиям, предъявляемым к пигментам (ГОСТ 10503-71). Используемое сырье кремнеземистые отходы горно-обогатительных предприятий металлургического комплекса, поэтому незначительные затраты и низкая себестоимость товарной продукции обусловлены только технологией их переработки до полной утилизации, кроме того, полностью выполняются современные экологические требования.

Изобретение может быть рассмотрено на следующих примерах:

Пример 1. Берут определенное количество кремнеземистого сырья отходов горно-обогатительных предприятий металлургического комплекса (масса не влияет на получение конечного продукта) следующего состава, масс. %: оксид кремния 62,0; оксиды железа (Fe2O3+FeO) 10,2; оксид кальция 2,52; оксид алюминия 4,53; оксид магния 4,32; примеси (Na2O+K2O) 2,66; вода 13,77 и обжигают в муфельной печи (или другом подобном оборудовании серийного производства) при 400°С в течение 2 ч, затем измельчают на бисерной мельнице (или другом оборудовании аналогичного назначения) до частиц со средним размером 63 мкм.

Получают наполнитель-пигмент следующего состава, масс. %: оксид кремния 65,0; оксиды железа (Fe2O3+FeO) 11,6; оксид кальция 3,0; оксид алюминия 5,3; оксид магния 5,1; примеси: (Na2O+K2O) 3,3; п.п.п. (потери при прокаливании) 6,7 (табл. 1).

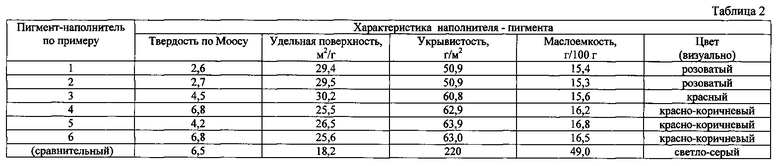

Наполнитель-пигмент имеет следующие характеристики (табл. 2): твердость по Моосу 2.6; удельная поверхность 29,4 м2/г; укрывистость 50,9 г/м2 (укрывистость краски должна соответствовать требованиям ГОСТ 10503-71 не более 170 г/м2); маслоемкость 15,4 г/100 г пигмента, цвет розоватый.

Пример 2. Берут определенное количество кремнеземистого сырья отходов горно-обогатительных предприятий металлургического комплекса (масса не влияет на получение конечного продукта) следующего состава, масс. %: оксид кремния 62,1; оксиды железа (Fe2O3+FeO) 10,2; оксид кальция 2,52; оксид алюминия 4,53; оксид магния 4,32; примеси (Na2O+K2O) 2,66; вода 13,67 и обжигают в муфельной печи (или другом подобном оборудовании серийного производства) при 400°С в течение 2 ч, затем измельчают на бисерной мельнице (или другом оборудовании аналогичного назначения) до частиц со средним размером 63 мкм.

Получают наполнитель-пигмент следующего состава, масс. %: оксид кремния 65,6; оксиды железа (Fe2O3+FeO) 11,6; оксид кальция 3,0; оксид алюминия 5,3; оксид магния 5,1; примеси (Na2O+K2O) 2,8; п.п.п. (потери при прокаливании) 6,6 (табл. 1).

Наполнитель-пигмент имеет следующие характеристики (табл. 2): твердость по Моосу 2.7; удельная поверхность 29,5 м2/г; укрывистость 50,9 г/м2 (укрывистость краски должна соответствовать требованиям ГОСТ 10503-71 не более 170 г/м2); маслоемкость 15,3 г/100 г пигмента, цвет розоватый.

Характеристики материалов, полученных с использованием данного наполнителя-пигмента, приведены в табл. 3.

Пример 3. Берут определенное количество кремнеземистого сырья отходов горно-обогатительных предприятий металлургического комплекса (масса не влияет на получение конечного продукта) следующего состава, масс. %: оксид кремния 65,4; оксиды железа (Fe2O3+FeO) 9,2; оксид кальция 2,0; оксид алюминия 3,53; оксид магния 2,32; примеси (Na2O+K2O) 2,06; вода 15,49, перерабатывают по примеру 1 с тем отличием, что термообработку проводят при 550°С в течение 2-х ч, а измельчение осуществляют до частиц со средним размером 20 мкм.

Получают наполнитель-пигмент следующего состава, масс. %: оксид кремния 65,6; оксиды железа (Fe2O3+FeO) 10,6; оксид кальция 2,5; оксид алюминия 5,6; оксид магния 3,1; примеси (Na2O+K2O) 2,66; п.п.п. 9,94 (табл. 1).

Наполнитель-пигмент имеет следующие характеристики (табл. 2): твердость по Моосу 4,5; удельная поверхность 30,2 м2/г; укрывистость 60,8 г/м2; маслоемкость 15,6 г/100 г пигмента цвет красный.

Характеристики материалов, полученных с использованием данного наполнителя-пигмента, приведены в табл. 3.

Пример 4. Берут определенное количество кремнеземистого сырья отходов горно-обогатительных предприятий металлургического комплекса (масса не влияет на получение конечного продукта) следующего состава, масс. %: оксид кремния 71,27; оксиды железа (Fe2O3+FeO) 8,55; оксид кальция 2,0; оксид алюминия 3,9; оксид магния 2,2; примеси (Na2O+K2O) 1,8; вода 10,28, перерабатывают по примеру 1 с тем отличием, что термообработку проводят при 750°С в течение 2-х ч, а измельчение осуществляют до частиц со средним размером 10 мкм.

Получают наполнитель-пигмент следующего состава, масс. %: оксид кремния 72,3; оксиды железа (Fe2O3+FeO) 10,2; оксид кальция 3,2; оксид алюминия 5,2; оксид магния 4,1; примеси (Na2O+K2O) 2,0; п.п.п. 3,0 (табл. 1).

Наполнитель-пигмент имеет следующие характеристики (табл. 2): твердость по Моосу 6,8; удельная поверхность 25,5 м2/г; укрывистость 62,9 г/м2, маслоемкость 16,2 г/100 г пигмента, цвет красно-коричневый.

Характеристики материалов, полученных с использованием данного наполнителя-пигмента, приведены в табл. 3.

Пример 5. Берут определенное количество кремнеземистого сырья отходов горно-обогатительных предприятий металлургического комплекса (масса не влияет на получение конечного продукта) следующего состава, масс. %: оксид кремния 64,8; оксиды железа (Fe2O3+FeO) 9,9; оксид кальция 2,3; оксид алюминия 3,5; оксид магния 2,8; примеси (Na2O+K2O) 2,2; вода 14,5, перерабатывают по примеру 1 с тем отличием, что термообработку проводят при 550°С в течение 2-х ч, а измельчение осуществляют до частиц со средним размером 1 мкм.

Получают наполнитель-пигмент следующего состава, масс. %: оксид кремния 69,3; оксиды железа (Fe2O3+FeO) 10,1; оксид кальция 3,0; оксид алюминия 4,2; оксид магния 2,6; примеси (Na2O+K2O) 2,3; п.п.п. 8,5 (табл. 1).

Наполнитель-пигмент имеет следующие характеристики (табл. 2): твердость по Моосу 4,2; удельная поверхность 26,5 м2/г; укрывистость 63,9 г/м2, маслоемкость 16,8 г/100 г пигмента, цвет красно-коричневый.

Пример 6. Берут определенное количество кремнеземистого сырья отходов горно-обогатительных предприятий металлургического комплекса (масса не влияет на получение конечного продукта) следующего состава, масс. %: оксид кремния 72,0; оксиды железа (Fe2O3+FeO) 9,55; оксид кальция 2,5; оксид алюминия 3,9; оксид магния 3,8; примеси (Na2O+K2O) 1,8; вода 6,45, перерабатывают по примеру 1 с тем отличием, что термообработку проводят при 750°С в течение 2-х ч, а измельчение осуществляют до частиц со средним размером 63 мкм.

Получают наполнитель-пигмент следующего состава, масс. %: оксид кремния 72,3; оксиды железа (Fe2O3+FeO) 10,2; оксид кальция 3,2; оксид алюминия 5,2; оксид магния 4,1; примеси (Na2O+K2O) 2,0; п.п.п. 3,0 (табл. 1).

Наполнитель-пигмент имеет следующие характеристики (табл. 2): твердость по Моосу 6,8; удельная поверхность 25,6 м2/г; укрывистость 63,0 г/м2, маслоемкость 16,5 г/100 г пигмента, цвет красно-коричневый.

Характеристики материалов, полученных с использованием данного наполнителя-пигмента, приведены в табл. 3.

В табл. 1 представлены: состав исходного сырья, условия его термообработки и состав конечного продукта.

Характеристики полученных наполнителей-пигментов представлены в табл. 2. Из данных табл. 2 следует, что предлагаемый способ переработки кремнеземистых отходов горно-обогатительных предприятий металлургического комплекса по сравнению со способом-прототипом обеспечивает: повышение удельной поверхности полученных наполнителей-пигментов в 1,5 раза, снижение их укрывистости и маслоемкости в 2 раза, а также позволяет улучшить свойства ЛКМ, полимерных композиций и др. (табл. 3).

Как видно из табл. 3, применение наполнителей-пигментов, например, в производстве полимерных материалов обеспечивает повышение следующих прочностных характеристик: разрушающего напряжения при изгибе аминопласта МФВ-1 на 15%, фенопласта 03-010-02 на 9,6%; условной прочности резины на ИРП-1347 на 29,5%; прочности при равномерном отрыве клея НФ-2 на 3,0-4,5%.

Изобретение позволяет снизить энергозатраты, удешевить и упростить технологию получения пигмента-наполнителя с улучшенными малярно-техническими показателями: укрывистостью и маслоемкостью, который можно использовать в различных отраслях промышленности и строительстве. Полученный продукт является дешевым, отечественным и применение его может решить экологическую проблему регионов по утилизации крупнотоннажных техногенных кремнеземистых отходов горно-обогатительных предприятий металлургического комплекса, расширяя их рынок сбыта.

Кроме того, предложенный способ обеспечивает полную утилизацию отходов горно-обогатительных предприятий металлургического комплекса, способствует ликвидации хвостохранилищ и возврату отчужденных земель в народопользование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМИСТЫХ ПОРОД | 1993 |

|

RU2040535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО ПИГМЕНТА ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2024 |

|

RU2839542C1 |

| СИЛИКАТНАЯ КРАСКА | 2013 |

|

RU2540434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ | 2009 |

|

RU2402583C1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2510374C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЦИОННОГО МАТЕРИАЛА | 2024 |

|

RU2834843C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2308440C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2363674C1 |

Изобретение относится к технологии получения неорганических железооксидных пигментов на кварцевой основе при переработке твердых отходов горно-обогатительных предприятий металлургического комплекса и может быть использовано в строительной, лакокрасочной промышленности и в производстве пигментов-наполнителей для полимерных материалов (пластмасс, резин, эмалей, красок, клеев и др.). Описан способ переработки кремнеземистых пород с получением наполнителей-пигментов, который включает термообработку при температуре 400-750°С, с последующим измельчением продукта до частиц со средним размером 1-63 мкм, где в качестве кремнеземистой породы используют отходы горно-обогатительных предприятий металлургического комплекса следующего состава, масс. %: оксид кремния - 62-72; оксиды железа (Fe2O3+FeO) - 8,55-10,2; остальные примеси отхода: оксид кальция - 2,00-2,52; оксид алюминия - 3,5-4,53; оксид магния - 2,2-4,32; примеси (Na2O+K2O) - 1,8-2,66 и вода остальное, а термообработку проводят в течение 2 часов. Технический результат: улучшение малярно-технологических показателей наполнителей-пигментов на основе кремнеземистых пород, а именно снижение маслоемкости и укрывистости. 1 ил., 3 табл., 4 пр.

Способ переработки кремнеземистых пород с получением наполнителей- пигментов, включающий термообработку при температуре 400-750°С, с последующим измельчением продукта до частиц со средним размером 1-63 мкм, отличающийся тем, что в качестве кремнеземистой породы используют отходы горно-обогатительных предприятий металлургического комплекса следующего состава, масс. %:

остальные примеси отхода:

а термообработку проводят в течение 2 часов.

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМИСТЫХ ПОРОД | 1993 |

|

RU2040535C1 |

| ПИГМЕНТЫ НА ОСНОВЕ КРЕМНЕЗЕМА И ОКСИДА ЖЕЛЕЗА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2218371C2 |

| НЕОРГАНИЧЕСКИЙ ПИГМЕНТ НА ОСНОВЕ КРЕМНЕЗЕМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2404216C2 |

Авторы

Даты

2016-11-20—Публикация

2015-07-22—Подача