Область техники

Настоящее изобретение относится к способу изготовления листа текстурированной электротехнической стали, предназначенного для применения в стальных сердечниках трансформаторов и др.

Уровень техники

В последние годы использование энергии становится все более эффективным и возрастает потребность в снижении потерь энергии при работе, например, трансформаторов.

Потери в трансформаторе главным образом состоят из потерь в меди, возникающих в проводах, и потерь в железе, возникающих в сердечнике. Потери в железе могут быть, в свою очередь, подразделены на гистерезисные потери и потери на вихревые токи. Для снижения последних эффективными являются такие меры, как улучшение кристаллической ориентации материала и уменьшение содержания примесей. Например, в JP 2012-1741 A (PTL 1) раскрыт способ изготовления листа текстурированной электротехнической стали с превосходными показателями магнитной индукции и потерями в железе благодаря оптимизации условий отжига перед окончательной холодной прокаткой.

С другой стороны, также известно, что в дополнение к снижению толщины листа и увеличению количества добавляемого Si, потери на вихревые токи можно значительно снизить путем формирования царапин или создания деформаций на поверхности стального листа.

Например, в JP Н06-22179 В2 (PTL 2) раскрыт способ формирования на одной поверхности стального листа линейных царапин с шириной царапины 300 мкм или менее и глубиной царапины 100 мкм или менее, с тем чтобы снизить потери в железе W17/50 до 0,70 Вт/кг или менее, которые составляли 0,80 Вт/кг или более до формирования царапин.

В JP 2011-246782 A (PTL 3) раскрыт способ облучения вторично рекристаллизованного стального листа плазменной дугой, с тем чтобы снизить потери в железе W17/50 до 0,65 Вт/кг или менее, которые составляли 0,80 Вт/кг или более до облучения.

Кроме того, в JP 2012-52230 A (PTL 4) раскрыт способ получения материала для трансформатора с малыми потерями в железе и низким шумом, посредством оптимизации толщины наносимого покрытия и средней ширины участков нарушения непрерывности магнитных доменов, образованных на поверхности стального листа при облучении электронным пучком.

Однако известно, что эффект снижения потерь в железе, достигаемый формированием таких царапин или созданием деформаций, зависит от толщины листа материала. Например, в IEEE TRANSACTIONS ON MAGNETICS, Vol. MAG-20, No. 5, p. 1557 (NPL 1) описана тенденция к ослаблению снижения потерь в железе, обеспечиваемых лазерным облучением, при увеличении толщины листа и отмечена разница приблизительно 0,05 Вт/кг уменьшения потерь в железе (ΔW17/50) между толщиной листа 0.23 мм и 0.30 мм для материала при магнитной индукции 1,94 Тл.

В этом контексте были проведены исследования того, возможно ли хотя бы небольшое улучшение эффекта снижения потерь в железе толстого листового материала путем коррекции способа измельчения магнитных доменов. Например, в JP 2000-328139 А (PTL 5) и JP 4705382 В2 (PTL 6) раскрыты методики улучшения эффекта снижения потерь в железе листа текстурированной электротехнической стали из толстого листового материала путем оптимизации условий лазерного облучения в соответствии с толщиной листа материала. В частности, в PTL 6 описан материал, имеющий чрезвычайно низкие потери в железе, благодаря обеспечению доли деформированной области η, равной 0,013 или менее.

Список литературы

Патентные документы

PTL1: JP 2012-1741 А;

PTL2: JP Н06-22179 В2;

PTL3: JP 2011-246782 А;

PTL4: JP 2012-52230 А;

PTL5: JP 2000-328139 А;

PTL6: JP 4705382 В2.

Другие литературные источники

NPL 1: IEEE TRANSACTIONS ON MAGNETICS, Vol. MAG-20, No. 5, p. 1557.

Сущность изобретения

(Техническая задача)

Однако с точки зрения перспектив повышения производительности устройство для измельчения магнитных доменов листа текстурированной электротехнической стали должно не только пропускать стальные листы различной толщины, такие как листы с номинальной толщиной 0.20 мм, 0.23 мм, 0.27 мм, 0.30 мм и др., но также предпочтительно, чтобы это была линия непрерывного прохода листа. Соответственно, в том, что касается практической работы, необходимо выполнение непрерывной обработки по измельчению магнитных доменов рулона, образованного путем соединения рулонов с различной толщиной листа.

Как описано выше, можно считать, что условия измельчения магнитных доменов, подходящие для снижения потерь в железе, различаются в зависимости от толщины листа. Поэтому во избежание снижения производительности, необходимо как можно быстрее изменять условия облучения лазерным или электронным пучком вблизи участка, где соединяются рулоны с различной толщиной листа.

В JP 4705382 В2 (PTL 6) показано, что независимо от толщины листа, потери в железе минимизируются на участке, где доля области деформации равна приблизительно 2×10-3, где параметр «доля области деформации» соответствует значению (((π/8)w2)/(t·s)), w - ширина замыкающего домена, t - толщина листа и s - расстояние между дорожками в направлении прокатки (также упомянутое ниже как RD расстояние между дорожками).

Соответственно, когда толщина t листа большая, потери в железе могут быть снижены либо уменьшением RD расстояния между дорожками, либо увеличением ширины замыкающего домена.

Однако при уменьшении RD расстояния между дорожками, разумеется, снижается производительность. Простой расчет для постоянной величины t×s показывает, что если характеристики линии таковы, что при толщине листа 0.23 мм и RD расстоянии между дорожками 5 мм производительность линии составляет 100 м/мин, то после увеличения толщины листа до 0.30 мм производительность линии при RD расстоянии между дорожками 3.83 мм будет 77 м/мин и производительность упадет. Следовательно, для предупреждения снижения производительности предпочтительно установить настолько большое расстояние между дорожками, насколько это возможно, причем без изменений, связанных с толщиной листа материала.

С другой стороны, на ширину замыкающего домена влияют диаметр пучка и энергия облучения на единицу длины сканирования (ускоряющее напряжение × ток пучка/скорость сканирования пучка по стальному листу (называемая далее просто скоростью сканирования) или мощность/скорость сканирования). В частности, для снижения потерь в железе в стальном листе, независимо от толщины листа, предпочтителен меньший диаметр пучка. Поэтому в качестве фиксируемого условия всегда предпочтительно использовать условия, дающие наименьший диаметр пучка.

В случае изменения ускоряющего напряжения необходимо в то же время корректировать различные параметры пучка, такие как параметры оптической системы и фокусировки. Поэтому частые изменения ведут к значительному снижению производительности и не предпочтительны.

Кроме того, так как скорость сканирования очень существенно влияет на производительность, предпочтительно всегда выбирают максимальную величину независимо от толщины листа.

Соответственно, наиболее предпочтительно, для работы линии с максимальной производительностью ширину замыкающего домена регулируют только на основе мощности (в случае электронного пучка - тока пучка).

В свете указанных обстоятельств разработано настоящее изобретение и предложен способ изготовления листа текстурированной электротехнической стали с высокой производительностью и с использованием облучения электронным пучком для улучшения магнитных свойств листа текстурированной электротехнической стали. Этот способ не требует регулирования оптической системы, такого как корректировка диаметра электронного пучка, и не требует уменьшения расстояния между дорожками даже в случае толстолистового материала, и потому способ позволяет устранить снижение производительности, вызванное уменьшением расстояния между дорожками.

(Решение проблемы)

Авторы настоящего изобретения предположили, что методика, используемая в способе с лазерным пучком, может быть также применена к способу с электронным пучком, и поэтому для уменьшения потерь в железе исследовали соотношение между долей области деформации (((π/8)w2)/(t·s)) и потерями в железе. Долю области деформации (((π/8)w2)/(t·s)) регулировали только посредством изменения тока пучка.

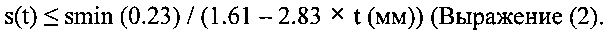

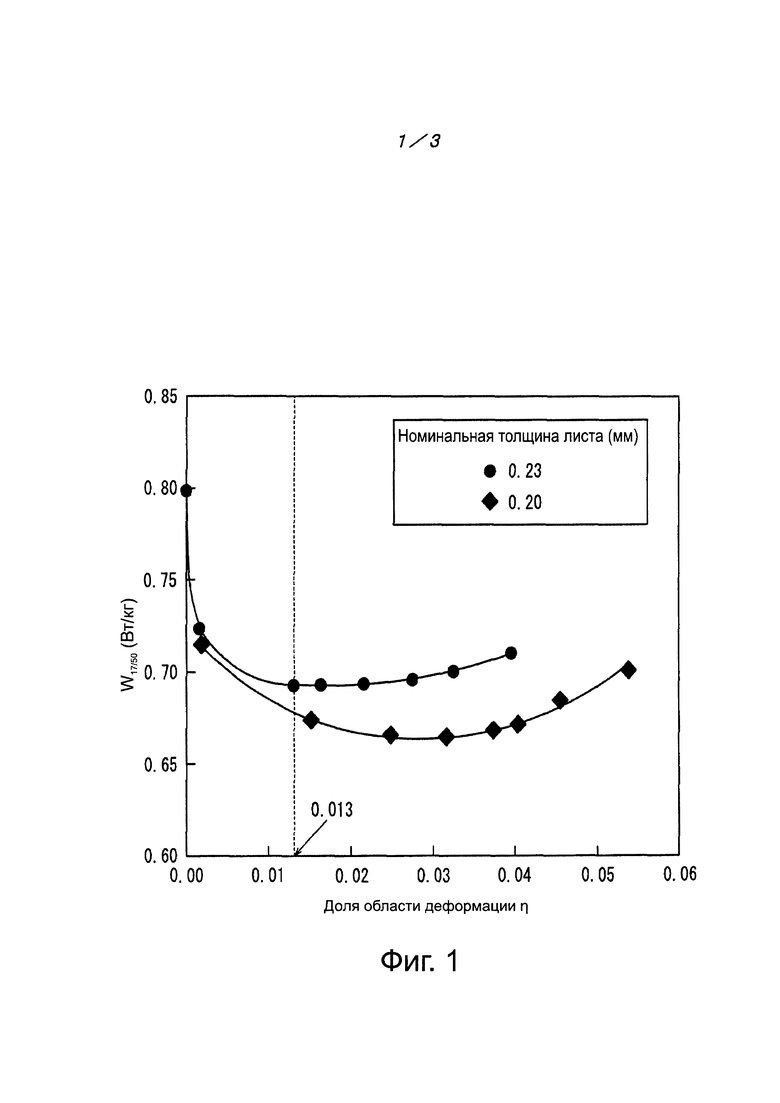

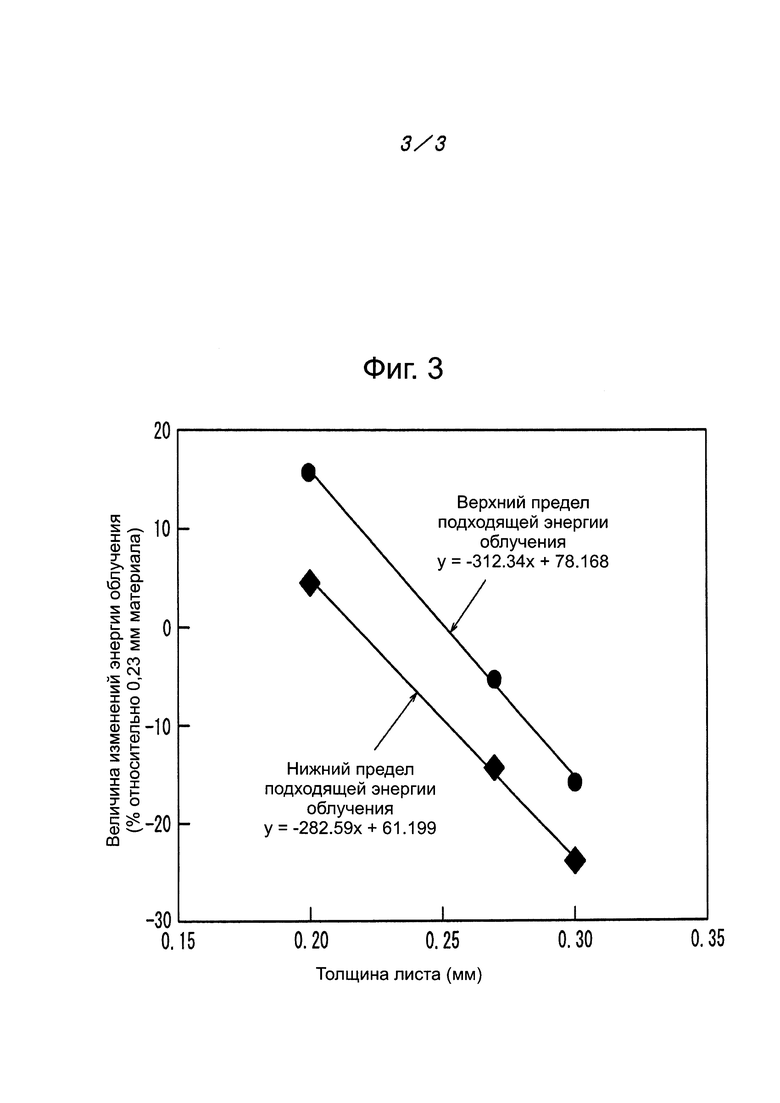

На фиг. 1 показано влияние величины η - доли области деформации (упоминаемой в PTL6) на потери в железе после облучения электронным пучком в случае материала с толщиной листа 0.20 мм и 0.23 мм. Как показано в PTL 6, имеет место тенденция к увеличению потерь в железе, когда доля области деформации является как слишком высокой, так и слишком низкой. Результаты указанного выше исследования показывают, что хотя диаметр пучка является фиксированным параметром, доля области деформации, приводящая к минимальным потерям в железе, вопреки общепринятому мнению находится в области 0.013 или более. Кроме того, доля области деформации, приводящая к минимальным потерям в железе, изменяется в зависимости от толщины листа.

Авторы настоящего изобретения предположили, что на указанные выше результаты влияет принципиальное различие между способом с облучением электронным пучком и способом с облучением лазерным пучком, и взяли за основу, что в случае способа с электронным пучком, в отличие от способа с лазерным пучком, существует способ регулировки, связанный с толщиной листа.

Поэтому авторы изобретения вновь возвратились к основам и повторно подробно исследовали для каждой толщины листа взаимосвязь между эффектом снижения потерь в железе и энергией облучения для способа облучения электронным пучком. Результаты этих измерений представлены на фиг. 2(a) - 2(c). Энергию облучения изменяли только путем регулировки тока пучка.

Тщательное рассмотрение результатов исследования показало, что вопреки общепринятому мнению, в способе облучения электронным пучком, в соответствии с которым регулируется только ток пучка, подходящая энергия облучения должна снижаться при увеличении толщины листового материала. Причиной этого является то, что при раздельном рассмотрении потерь в железе в виде гистерезисных потерь и потерь на вихревые токи, при уменьшении толщины листового материала гистерезисные потери ухудшаются в меньшей степени, а потери на вихревые токи улучшаются более значительно. В частности, значительное изменение гистерезисных потерь наблюдалось при переходе от 0.23 мм материала к 0.20 мм материалу, то есть при уменьшении толщины листа.

На основе результатов, приведенных на фиг. 2 (иллюстрирующей зависимость между энергией облучения и ΔW17/50), исследовано влияние толщины листа на подходящую энергию облучения. Соотношение между материалом с толщиной 0.23 мм и величиной изменения энергии облучения является таким, как показано на фиг. 3. Принимая, что подходящий диапазон энергии при каждой толщине (t) листа составляет ±5% от величины Ewmin(t), при которой потери в железе минимальны, согласно расчетам по данным на фиг. 2 (иллюстрирующей зависимость между энергией облучения и ΔW17/50) были вычислены верхние и нижние пределы энергии облучения, представленные на фиг. 3, в виде величин изменения относительно подходящей энергии Ewmin(0.23), при которой минимальны потери в железе для материала с толщиной 0.23 мм. Полученные потери в железе почти не изменяются в указанном диапазоне ±5%.

Более конкретно, авторы данного изобретения вновь обнаружили, что для подходящей энергии облучения существенным является выполнение следующего соотношения:

-283×t (мм)+61≤[величина изменения подходящей энергии облучения относительно 0.23 мм материала] (%)≤-312×t (мм)+78.

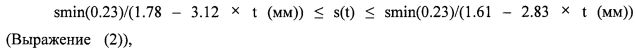

Кроме того, основываясь на том, что выше было обнаружено, что подходящая энергия облучения ниже для толстого листового материала, авторы изобретения установили, что когда энергия облучения на единицу длины сканирования не изменяется, RD расстояние между дорожками s(t) предпочтительно должно быть увеличено. Другими словами, авторы настоящего изобретения вновь обнаружили, что в сочетании с влиянием на потери в железе величины (E/s) энергии, приходящейся при облучении на единицу площади, smin(0.23) и s(t) предпочтительно удовлетворяют заданному соотношению.

Настоящее изобретение основывается на этих описанных выше результатах.

Более конкретно, основные признаки настоящего изобретения являются следующими.

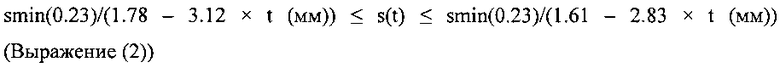

1. Способ изготовления листа текстурированной электротехнической стали, в котором облучают поверхность листа текстурированной электротехнической стали, имеющего толщину t листа, электронным пучком в направлении, пересекающем направление прокатки, при этом выполняют регулирование энергии E(t) облучения электронного пучка таким образом, чтобы выполнялось соотношение

где Ewmin(0.23) - энергия облучения, при которой минимальны потери в железе для материала с толщиной листа 0.23 мм.

2. Способ по п. 1, в котором толщина листа t составляет 0.23 мм или менее.

3. Способ изготовления листа текстурированной электротехнической стали, в котором облучают поверхность листа текстурированной электротехнической стали, имеющего толщину t листа 0.23 мм или более, электронным пучком в направлении, пересекающем направление прокатки, при этом выполняют регулирование расстояния s(t) между дорожками электронного пучка таким образом, чтобы в отношении расстояния smin(0.23) между дорожками, при котором минимальны потери в железе для материала с толщиной листа 0.23 мм, выполнялось соотношение

(Полезный эффект изобретения)

Согласно настоящему изобретению, измельчение магнитных доменов может быть выполнено надлежащим образом на листе текстурированной электротехнической стали, имеющем любую толщину листа, без регулирования диаметра пучка или расстояния между дорожками электронного пучка и с применением во всех случаях чрезвычайно малого пучка. Таким образом, возможно устранить снижение производительности, вызванное увеличением времени регулирования оптической системы или сокращением расстояния между дорожками, которые были неизбежны при стандартных методах. Кроме того, измельчение магнитных доменов может быть выполнено надлежащим образом на толстом листовом материале посредством лишь увеличения расстояния между дорожками, без регулирования мощности электронного пучка, что обеспечивает изготовление листа текстурированной электротехнической стали с высокой производительностью.

Краткое описание чертежей

Далее настоящее изобретение описано со ссылками на чертежи, на которых:

фиг. 1 иллюстрирует влияние доли области деформации η на потери в железе после облучения электронным пучком материала с толщиной листа 0.20 мм и 0.23 мм;

фиг. 2(a) иллюстрирует соотношение между энергией облучения и величиной изменения потерь в железе для способа с электронным пучком, фиг. 2(b) - соотношение между энергией облучения и величиной изменения гистерезисных потерь для способа с электронным пучком и фиг. 2(c) - соотношение между энергией облучения и величиной изменения потерь на вихревые токи для способа с электронным пучком, при этом на каждой фигуре представлены результаты исследований для каждой толщины листа; и

фиг. 3 иллюстрирует результаты исследования влияния толщины листа на подходящую энергию облучения.

Варианты осуществления изобретения

Далее настоящее изобретение описано подробно.

Настоящее изобретение представляет способ изготовления листа текстурированной электротехнической стали, включающий облучение электронным пучком для снижения потерь в железе. На облученном электронным пучком листе электротехнической стали может быть сформировано изолирующее покрытие, однако безо всяких проблем таким изолирующим покрытием можно пренебречь. Настоящее изобретение может быть применено к любому хорошо известному листу текстурированной электротехнической стали, например, независимо от того, включает ли он стабилизирующие компоненты.

На основании представленных на фиг. 2(a) - 2(c) и фиг. 3 результатов в настоящем изобретении для каждой толщины (t) листа установлен подходящий диапазон энергии, составляющий ±5% от величины Ewmin(t), при которой потери в железе минимальны. Это обусловлено тем, что в этом диапазоне±5% от Ewmin(t) достигаемые потери в железе почти не изменяются. В данном контексте под энергией понимается энергия облучения на единицу длины сканирования, которая может быть выражена как мощность пучка/скорость сканирования.

Далее с помощью приведенных на фиг. 2(a) - 2(c) и фиг. 3 результатов была рассчитана энергия облучения как величина изменения относительно подходящей энергии Ewmin(0.23), при которой потери в железе минимальны для материала толщиной 0.23 мм:

-283×t (мм)+61≤[величина изменения подходящей энергии облучения относительно материала толщиной 0.23 мм] (%)≤-312×t (мм)+78.

С помощью представленного выше выражения получено приведенное далее Выражение (1) для расчета подходящего диапазона энергии E(t) для каждой толщины (t) листа.

Соответственно, выполнение Выражения (1) позволяет без регулирования диаметра пучка или расстояния между дорожками электронного пучка устранить снижение производительности, вызванное операциями по регулированию оптической системы или уменьшением расстояния между дорожками.

Причина, по которой Выражение (1) предпочтительно применять к стальному листу толщиной 0.23 мм или менее, состоит в том, что, как описано ниже, для толщины 0.23 мм или более снижение потерь в железе посредством увеличения расстояния между дорожками является выгодным с точки зрения производительности.

Кроме того, в случае толстого листового материала толщиной 0.23 мм или более на основе описанных выше результатов, приведенных на фиг. 2(a) - 2 (с) и фиг. 3, RD расстояние s(t) между дорожками предпочтительно увеличивать, и в сочетании с влиянием на потери в железе количества (E/s) энергии, приходящейся при облучении на единицу площади, предпочтительно, чтобы выполнялось приведенное ниже Выражение (2).

В настоящем изобретении предпочтительные параметры генерации электронного пучка следующие.

[Ускоряющее напряжение Va: от 30 кВ до 300 кВ]

Если ускоряющее напряжение Va падает ниже 30 кВ, фокусировка диаметра пучка усложняется и эффект снижения потерь в железе уменьшается. И наоборот, ускоряющее напряжение Va, превышающее 300 кВ, не только сокращает срок службы оборудования, такого как нить катода, но также приводит к чрезмерному увеличению габаритов устройства, что необходимо для предотвращения утечек радиации, таким образом снижая эксплуатационную надежность и производительность. Соответственно, ускоряющее напряжение Va предпочтительно составляет от 30 кВ до 300 кВ.

[Диаметр пучка: от 50 мкм до 500 мкм]

Если диаметр электронного пучка менее 50 мкм, должны быть предприняты такие меры, как существенное снижение расстояния между стальным листом и отклоняющей катушкой. В этом случае значительно уменьшается расстояние, на котором возможно отклонение облучающего пучка при одном источнике электронов. В результате для облучения рулона шириной около 1200 мм необходим уже ряд электронных пушек, что снижает эксплуатационную надежность и производительность.

В свою очередь, если диаметр пучка превышает 500 мкм, оказывается невозможным достижение достаточного эффекта снижения потерь в железе. Потому что облученная пучком площадь стального листа (объем участка, где создается напряжение) чрезмерно увеличивается и растут гистерезисные потери.

Соответственно, диаметр электронного пучка предпочтительно составляет от 50 мкм до 500 мкм. Следует заметить, что в качестве диаметра пучка измерялась полная ширина на полувысоте максимума профиля пучка, полученного щелевым способом.

[Скорость сканирования пучка: 20 м/с или более]

Если скорость сканирования пучка составляет менее 20 м/с, падает объем изготовления стальных листов. Соответственно, скорость сканирования пучка предпочтительно составляет 20 м/с или более. Хотя нет никаких ограничений в отношении верхнего предела скорости сканирования пучка, с учетом ограничений, налагаемых оборудованием, реалистичным является верхний предел приблизительно 1000 м/с.

[RD расстояние между дорожками: от 3 мм до 12 мм]

В настоящем изобретении стальной лист облучается электронным пучком по прямой линии от одного края в направлении ширины к другому краю, и такое облучение повторяется циклически в направлении прокатки. Шаг (расстояние между дорожками) предпочтительно составляет от 3 мм до 12 мм. Это объясняется тем, что если расстояние между дорожками оказывается менее 3 мм, образовавшаяся в стали область деформации становится чрезмерно большой, увеличиваются потери в железе (гистерезисные потери), а кроме того снижается производительность. С другой стороны, если расстояние между дорожками превышает 12 мм, эффект измельчения магнитных доменов ослабляется независимо от того, насколько глубоко замыкающий домен простирается в направлении глубины, и потери в железе не снижаются.

[Угол дорожки: от 60° до 120°].

В настоящем изобретении при облучении стальных листов электронным пучком, по прямой линии в направлении ширины от одного края к другому краю, направление от исходной до конечной точки устанавливается под углом от 60° до 120° относительно направления прокатки. Причина этого заключается в том, что при отклонении от направления, составляющего от 60° до 120°, объем участка, в котором создается деформация, слишком увеличивается и растут гистерезисные потери. Указанное направление предпочтительно составляет угол 90° с направлением прокатки.

[Давление в рабочей камере: 3 Па или менее]

Причина такого диапазона состоит в том, что если давление в рабочей камере для облучения электронным пучком превышает 3 Па, электроны, испускаемые электронной пушкой, рассеиваются, и энергия электронов, образующих замыкающий домен на участке, облучаемом электронным пучком, снижается. В результате, не происходит достаточного измельчения магнитных доменов стального листа и свойства, связанные с потерями в железе, не улучшаются.

[Фокусировка пучка]

Когда выполняется облучение с отклонением электронного пучка в направлении ширины стального листа, условия фокусировки (ток фокусирующей катушки и др.), разумеется, предпочтительно заранее приводятся в оптимальное состояние таким образом, чтобы пучок был однороден в указанном направлении.

Примеры

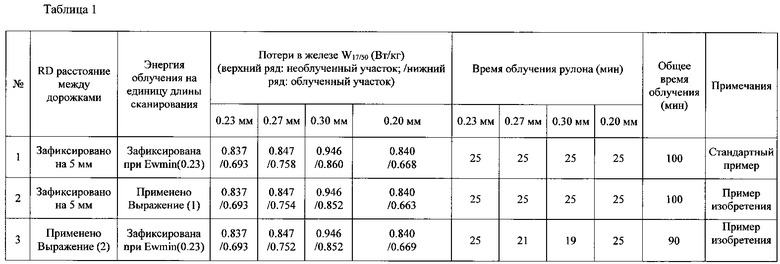

В настоящих примерах четыре 1500 м рулона листовой текстурированной электротехнической стали, каждый с номинальной толщиной (t) листа 0.23 мм, 0.27 мм, 0.30 мм и 0.20 мм были соединены друг с другом, начало с концом, и подвергнуты облучению электронным пучком.

Облучение электронным пучком выполнялось в условиях ускоряющего напряжения 60 кВ, с диаметром пучка 250 мкм, скоростью сканирования пучка 90 м/с, углом дорожки 90° и давлением в рабочей камере 0,1 Па, для каждого рулона зарегистрировано время облучения электронным пучком. Следует заметить, что 4 м участки начала/конца рулона каждой толщины листа были определены в качестве области, не подвергавшейся облучению электронным пучком (необлученный участок).

После облучения отобрано по 60 SST образцов с участка, подвергавшегося облучению электронным пучком (облученный участок), и необлученного участка в рулоне с каждой толщиной листа и измерены потери в железе.

В таблице 1 представлены параметры облучения электронным пучком в сочетании с результатами измерения потерь в железе.

Таблица 1 показывает, что применение настоящего метода приводит к максимальному улучшению снижения потерь в железе примерно на 1% для материала толщиной 0.20 мм, 0.27 мм и 0.30 мм в условиях, при которых ток пучка используется для оптимизации энергии облучения для каждой толщины листа (№2).

Также видно, что применение настоящего метода привело к максимальному улучшению снижения потерь в железе почти на 1% для материала толщиной 0.27 мм и 0.30 мм в условиях, при которых для оптимизации энергии облучения применялось расстояние между дорожками (№3), и, кроме того, великолепная производительность достигается путем уменьшения времени облучения почти на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2611457C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2575271C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ СНИЖЕНИЯ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2578296C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572636C1 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572935C1 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ СВОЙСТВ ТЕКСТУРИРОВАННОГО ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПО ПОТЕРЯМ В ЖЕЛЕЗЕ | 2012 |

|

RU2578331C2 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569269C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ЛИСТА | 2017 |

|

RU2710496C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2576282C2 |

| ЖЕЛЕЗНЫЙ СЕРДЕЧНИК ТРАНСФОРМАТОРА | 2019 |

|

RU2746430C1 |

Изобретение относится к изготовлению листа из текстурированной электротехнической стали. Для повышения производительности процесса при изготовлении листа поверхность листа толщиной t облучают электронным пучком в направлении, пересекающем направление прокатки, и регулируют энергию E(t) облучения при выполнении следующего соотношения:

Ewmin (0.23) x (1,61- 2,83 x t (мм))≤ E(t) ≤ Ewmin (0.23) x (1,78 - 3,12 x t (мм)), где Ewmin (0.23) - энергия облучения, при которой минимальны потери в железе для материала с толщиной листа t 0.23мм. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления листа текстурированной электротехнической стали, характеризующийся тем, что

облучают поверхность листа текстурированной электротехнической стали, имеющего толщину t, электронным пучком в направлении, пересекающем направление прокатки, при этом регулируют энергию E(t) облучения электронного пучка при выполнении соотношения

где Ewmin (0,23) - величина энергии облучения, при которой потери в железе для материала с толщиной листа 0,23 мм минимальны.

2. Способ по п. 1, в котором толщина t листа составляет 0,23 мм или менее.

3. Способ изготовления листа текстурированной электротехнической стали, характеризующийся тем, что

облучают поверхность листа текстурированной электротехнической стали, имеющего толщину t 0,23 мм или более, электронным пучком в направлении, пересекающем направление прокатки, при этом регулируют расстояние s(t) между дорожками электронного пучка при выполнении соотношения

где smin (0,23) - расстояние между дорожками, при котором потери в железе для материала с толщиной листа 0,23 мм минимальны.

| JP 2012052233 A, 15.03.2012 | |||

| СПОСОБ УЛУЧШЕНИЯ МАГНИТНЫХ СВОЙСТВ ЛИСТОВ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ КРЕМНИСТОЙ СТАЛИ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2238340C2 |

| US 3647575 A1, 07.03.1972 | |||

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ ЭЛЕКТРИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2301839C2 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРНИСТОЙ СТРУКТУРОЙ, ИМЕЮЩИЙ НИЗКИЕ ПОТЕРИ В СЕРДЕЧНИКЕ, И СПОСОБ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2358346C1 |

Авторы

Даты

2016-11-20—Публикация

2013-10-29—Подача