Изобретение относится к способам получения гранулированного микропористого диоксида кремния, применяемого в качестве адсорбента для глубокой осушки газов, для удаления углеводородов С5+, подготовки газа к транспорту по газопроводам, в том числе подводным, осветления некоторых жидкостей, в качестве носителя для катализаторов и др.

Известные ранее способы получения диоксида кремния позволяют получать силикагель с низкой удельной поверхностью, что является основным недостатком, и не обеспечивают высоких показателей качества.

Известен способ получения диоксида кремния (Пат. РФ №2042620, 1995 г.) путем добавления растворов силиката натрия или калия с концентрацией 3-33 мас. к растворам аммонийных солей серной, или соляной, или угольной, или азотной, или муравьиной, или уксусной с концентрацией 5-40 мас. % при отношении общего количества образующегося SiO2 к количеству аммонийной соли ≤2. Температура процесса 35-95°С, скорость осаждения 100-270 г SiO2/лсусп×ч. Полученный гидрогель подвергают дополнительной обработке растворами аммонийных солей с концентрацией 5-15%, после чего сушат при температуре 120-150°С.

Недостатком описанного способа является низкая удельная поверхность гранул не более 450 м2/г.

Известен также способ получения диоксида кремния (Пат. РФ №2179153, 2002 г.), заключающийся в том, что перед кислотной обработкой исходного кремнеземсодержащего раствора затравку кремнезема суспендируют в минеральной кислоте, а обработку раствора ведут путем его дозирования в образовавшуюся суспензию при перемешивании со скоростью 0,1-2,0 л/ч на 1 л суспензии, при этом температуру получаемой пульпы поддерживают не ниже 50°С. Затравку кремнезема суспендируют в минеральной кислоте, имеющей концентрацию не ниже 15%, а количество затравки составляет 20-200% от массы кремнезема, содержащегося в исходном кремнеземсодержащем растворе.

Известен способ получения диоксида кремния (Пат. РФ №2179951, 2002 г.) добавлением фтористо-водородной либо кремнефтористо-водородной кислоты к содержащему примесь фторида натрия раствору метасиликата натрия. Температура процесса 80-100°С. Величину pH изменяют от 10,5-11,0 до 4,0-6,5 с последующей корректировкой до 8,9-9,1 добавлением раствора метасиликата натрия.

Недостатком указанного способа является низкая удельная поверхность гранул не более 167 м2/г.

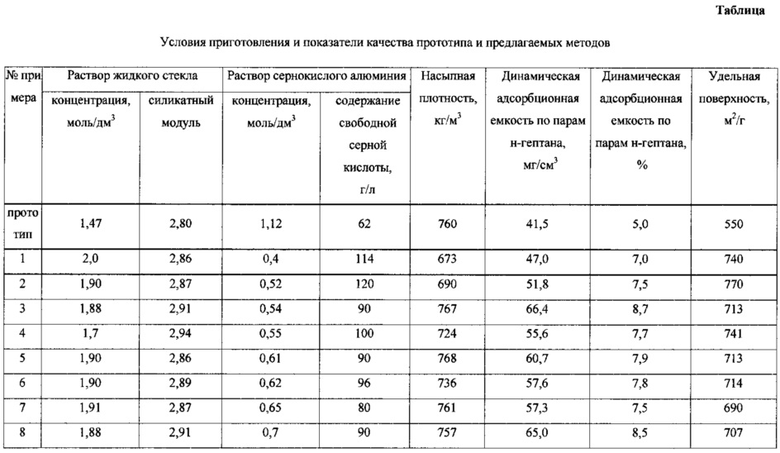

Близким к изобретению, взятым за прототип является мелкопористый силикагель КСМГ, в который введена упрочняющая добавка окиси алюминия, что позволяет использовать его в процессе осушки при более высокой относительной влажности газа (ГОСТ 3956-76 «Силикагель-технический»). Мелкопористый силикагель КСМГ получают взаимодействием растворов жидкого стекла с концентрацией 1,3-1,6 моль/дм3, силикатным модулем 2,3-3,3 и сернокислого алюминия с концентрацией 1,1-1,2 моль/дм3, содержанием свободной серной кислоты 60-65 г/дм3, осаждением образовавшегося золя в минеральное масло с последующей термообработкой гранул, активацией сернокислым алюминием с концентрацией 1,9-2,2 моль/дм3, промыванием технической водой и высушиванием при температуре 70-150°С.

Формирование необходимой пористой структуры зависит от концентрации рабочих растворов и закладывается на стадии формования гранул.

Наличие свободной серной кислоты является обязательным условием для соблюдения времени коагуляции и pH смеси растворов при взаимодействии, так как оба влияют на структуру будущего силикагеля.

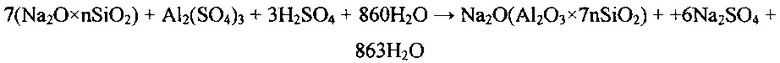

Синтез силикагеля описывается следующим уравнением:

Состав исходных гранул, мас. %:

Известный способ демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью - 550 м2/г, насыпной плотностью - 760 кг/м3; динамической адсорбционной емкостью по парам н-гептана - 5,0%.

Недостатком известного способа является получение силикагеля, основным предназначением которого является только осушка газа от влаги. Кроме того, метод не позволяет получить силикагель с удельной поверхностью более 650 м2/г; и динамической адсорбционной емкостью по парам н-гептана - 7,0% и более, что необходимо для получения силикагеля с улучшенными показателями качества для более глубокой осушки и очистки газов.

Изобретение решает задачу совершенствования технологии для получения гранулированного диоксида кремния.

Технический результат - высокая динамическая адсорбционная емкость по парам н-гептана и высокая удельная поверхность, полученные за счет изменения концентраций взаимодействующих растворов.

Задача решается за счет использования следующих новых технологических приемов. Изменение концентрации сернокислого алюминия и содержания свободной серной кислоты отличного от прототипа позволяет получать микромезопористую структуру готового диоксида кремния с улучшенными показателями качества.

Диоксид кремния готовят следующим способом.

Раствор жидкого стекла с концентрацией 1,0-3,0 моль/дм3, предпочтительно 1,7-2,0 моль/дм3, силикатным модулем 1,5-4,0, предпочтительно 2,5-3,5, и раствор сернокислого алюминия с концентрацией 0,2-1,5 моль/дм3, предпочтительно 0,4-0,7 моль/дм3, содержанием свободной серной кислоты 30-200 г/дм3, предпочтительно 80-120 г/дм3, смешивают в смесителе, образуя гидрозоль, который далее коагулирует при температуре 3-20°С, предпочтительно 8-12°С, и pH 6-9, предпочтительно 7-8, в гидрогель шариковой формы в слое масла. Затем сформованные шарики подвергают термообработке циркулирующим потоком раствора сульфата натрия с концентрацией 5-100 г/дм3, предпочтительно 16-40 г/дм3. Далее гранулы обрабатывают раствором сернокислого алюминия с концентрацией 0,5-4,0 моль/дм3, предпочтительно 1,9-2,2 моль/дм3, промывают технической водой, сушат при температуре 20-400°С, предпочтительно 70-150°С.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 108 мл и сернокислого алюминия с концентрацией 0,4 моль/дм3 и содержанием свободной серной кислоты 114 г/дм3 в количестве 4 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 740 м2/г, наименьшей насыпной плотностью, наименьшей динамической адсорбционной емкостью по парам н-гептана по сравнению с другими примерами.

Условия приготовления и показатели качества в таблице.

Пример 2

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 109 мл и сернокислого алюминия с концентрацией 0,52 моль/дм3 и содержанием свободной серной кислоты 120 г/дм3 в количестве 4 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 770 м2/г, низкой насыпной плотностью.

Условия приготовления и показатели качества в таблице.

Пример 3

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 109 мл и сернокислого алюминия с концентрацией 0,54 моль/дм3 и содержанием свободной серной кислоты 90 г/дм3 в количестве 4 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 713 м2/г, высокой насыпной плотностью, наибольшей динамической адсорбционной емкостью по парам н-гептана по сравнению с другими примерами.

Условия приготовления и показатели качества в таблице.

Пример 4

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 113 мл и сернокислого алюминия с концентрацией 0,55 моль/дм3 и содержанием свободной серной кислоты 100 г/дм3 в количестве 5 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 741 м2/г, высокой насыпной плотностью.

Условия приготовления и показатели качества в таблице.

Пример 5

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 109 мл и сернокислого алюминия с концентрацией 0,61 моль/дм3 и содержанием свободной серной кислоты 90 г/дм3 в количестве 5 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 713 м2/г, наибольшей насыпной плотностью по сравнению с другими примерами.

Условия приготовления и показатели качества в таблице.

Пример 6

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 110 мл и сернокислого алюминия с концентрацией 0,62 моль/дм3 и содержанием свободной серной кислоты 96 г/дм3 в количестве 5 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 714 м2/г, высокой насыпной плотностью.

Условия приготовления и показатели качества в таблице.

Пример 7

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 110 мл и сернокислого алюминия с концентрацией 0,65 моль/дм3 и содержанием свободной серной кислоты 80 г/дм3 в количестве 6 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 690 м2/г, высокой насыпной плотностью.

Условия приготовления и показатели качества в таблице.

Пример 8

Предлагаемый метод основан на взаимодействии растворов жидкого стекла в количестве 111 мл и сернокислого алюминия с концентрацией 0,7 моль/дм3 и содержанием свободной серной кислоты 90 г/дм3 в количестве 5 мл с образованием гидрозоля в слое минерального масла с последующей термообработкой гранул, активацией сернокислым алюминием, промыванием технической водой и высушиванием.

Данный пример демонстрирует возможность получения гранулированного силикагеля с удельной поверхностью 707 м2/г, высокой насыпной плотностью.

Условия приготовления и показатели качества в таблице.

Таким образом, предлагаемый способ позволяет увеличить динамическую адсорбционную емкость по парам н-гептана более чем на 28% и удельную поверхность более чем на 20% за счет изменения концентраций взаимодействующих растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2017 |

|

RU2635710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2700999C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2705065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2015 |

|

RU2605707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУСКОВОГО СИЛИКАГЕЛЯ | 2019 |

|

RU2723623C1 |

| Способ получения диоксида кремния гетерогенным синтезом | 2022 |

|

RU2790035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-, КОБАЛЬТ-, ЖЕЛЕЗО-, МАГНИЙСОДЕРЖАЩЕЙ РУДЫ | 2009 |

|

RU2393250C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО АДСОРБЕНТА | 2014 |

|

RU2561408C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАГЕЛЯ | 2024 |

|

RU2839538C1 |

| КАТАЛИТИЧЕСКИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД | 2016 |

|

RU2617492C1 |

Изобретение относится к способам получения микропористого диоксида кремния. Раствор жидкого стекла взаимодействует с раствором сернокислого алюминия с концентрацией 0,4-0,7 моль/дм3 и содержанием свободной серной кислоты 80-120 г/дм3. Полученный гидрозоль подвергают коагуляции с получением шарикового гидрогеля. Гидрогель подвергают термообработке циркулирующим потоком раствора сульфата натрия, затем обрабатывают раствором сульфата алюминия и высушивают. Способ позволяет увеличить динамическую адсорбционную емкость продукта по парам н-гептана и повысить его удельную поверхность. 1 табл., 8 пр.

Способ получения гранулированного диоксида кремния для осушки и очистки газов, включающий в себя смешение растворов жидкого стекла с силикатным модулем 2,5-3,5 и сернокислого алюминия, коагуляцию в гидрогель шариковой формы, термообработку раствором сульфата натрия, обработку раствором сернокислого алюминия, промывание водой, высушивание, отличающийся тем, что используют: раствор жидкого стекла с концентрацией 1,7-2,0 моль/дм3, раствор сернокислого алюминия с концентрацией 0,4-0,7 моль/дм3 и содержанием свободной серной кислоты 80-120 г/дм3.

| Способ получения алюмосиликатного адсорбента | 1982 |

|

SU1018706A1 |

| Способ получения алюмосиликатного адсорбента | 1983 |

|

SU1151506A1 |

| US 5731261 A 24.03.1998 | |||

| US 6623820 A 23.09.2003. | |||

Авторы

Даты

2017-02-14—Публикация

2015-08-07—Подача