Техническое решение относится к технике накопления информации, к вычислительной технике, в частности к элементам памяти резистивной памяти, к элементам памяти электрически перепрограммируемых постоянных запоминающих устройств, сохраняющих информацию при отключенном питании, и может быть использовано при создании устройств памяти, например вычислительных машин, микропроцессоров, электронных паспортов, электронных карточек.

За несколько последних десятилетий в области технологий хранения данных произошли разительные перемены. Появление Flash-памяти можно назвать революционным шагом в развитии данной области. Следующей вехой должны стать сверхбыстрые чипы на основе резистивной памяти, способные хранить большой объем информации. В последнее время активно ведутся работы по поиску материалов для резистивной памяти. Резистивная память рассматривается в настоящее время как наиболее перспективная, так как позволяет получать (D.S. Jeong, R. Thomas, R.S. Katiyar, J.F. Scott, H. Kohlstedt, A. Petraru, C.S. Hwang, Rep.Prog.Phys, 75, 076502, 2012) существенно более низкие времена перезаписи информации (микросекунды и даже наносекунды вместо миллисекунд), более низкие значения напряжения перезаписи (1,5-2 В), более длительное время хранения информации, высокое количество циклов перезаписи. Ожидается, что резистивная память станет основной, дешевой и самой емкой из энергонезависимых ячеек памяти и окажет серьезную конкуренцию традиционным устройствам, функционирующим на базе захвата/выброса носителей заряда (флеш-память). Как правило, элементы резистивной памяти изготавливаются на основе тонких пленок оксидов металлов, однако процесс изготовления ячеек памяти на основе оксидов металлов требует высоких температур, что крайне нежелательно в современной электронике. В связи с этим является весьма актуальным поиск альтернативных технических решений.

Известен способ изготовления активного слоя для элемента резистивной памяти (J. Yao, J. Lin, Y. Dai, G. Ruan, Z. Yan, L. Li, L. Zhong, D. Natelson, J.M. Tour, «Highly transparent nonvolatile resistive memory devices from silicon oxide and graphene», Nature Commun., 3, 1101, 2012), заключающийся в том, что на подложку из стекла с нанесенным электродом в виде слоя осаждают методом электронно-лучевого испарения активный слой из окиси кремния толщиной около 70 нм, после чего осуществляют структурирование. Перед структурированием на активный слой наносят пленку монослойного графена для формирования второго электрода. Структурирование осуществляют тем, что проводят фотолитографию по фоторезисту Microposit S1813, формируя округлые элементы диаметром около 100 мкм, выполняющие функцию маски, после чего посредством реактивного ионного травления с использованием CHF3/O2 на участках, не защищенных маской, вертикально травят слой графена и слой окиси кремния, структурируя, таким образом, активный слой. После окончания травления маску удаляют в ацетоне.

Структурированный слой окиси кремния, являющийся активным слоем, в совокупности с проводящими электродами, между которыми он расположен, представляют собой элемент резистивной памяти или ячейку памяти (J. Yao, J. Lin, Y. Dai, G. Ruan, Z. Yan, L. Li, L. Zhong, D. Natelson, J.M. Tour, «Highly transparent nonvolatile resistive memory devices from silicon oxide and graphene», Nature Commun., 3, 1101, 2012). Ячейки памяти способны переключаться при подаче внешнего напряжения между двумя состояниями - высокой и низкой проводимости. Предполагается, что при подаче переключающего напряжения (напряжения записи) на электроды атомы кислорода в окиси кремния мигрируют и в диэлектрике формируются каналы проводящего кремния. Импульс напряжения другой полярности возвращает материал в исходное состояние. При использовании импульсов напряжения 6 и 14 В авторы указанной статьи наблюдали переключения сопротивления с одной величины на другую с разницей 5 порядков.

Приведенный аналог (J. Yao, J. Lin, Y. Dai, G. Ruan, Z. Yan, L. Li, L. Zhong, D. Natelson, J.M. Tour, «Highly transparent nonvolatile resistive memory devices from silicon oxide and graphene», Nature Commun, 3, 1101, 2012) обладает недостатком, заключающимся в том, что при использовании структурированного слоя окиси кремния резистивный эффект проявляется лишь при соотношении поверхность/объем, смещенном в сторону поверхности, то есть проявление эффекта зависит от геометрических факторов структурирования слоя окиси кремния. Резистивный эффект наблюдается только при размерах элементов структурирования от 5 нм и до 25-40 нм. Связано это с процессами формирования проводящих каналов в слоях окиси кремния, что обеспечивает резистивный эффект. Неструктурированная пленка является стабильным диэлектрическим слоем, в ней формирования проводящих каналов не происходит, и резистивный эффект отсутствует.

Кроме того, известны элементы резистивной памяти, изготовленные на основе оксида графена. Оксид графена получают с использованием химического разделения графита на монослои, то есть при создании суспензий. Комнатная температура изготовления активных слоев элементов резистивной памяти является еще одним привлекательным моментом технологии данного материала для памяти. Элементы резистивной памяти меняют свое электрическое сопротивление в зависимости от приложенного напряжения, и этот эффект сохраняется после того, как напряжение снято. Это позволяет создавать так называемую резистивную память RRAM, которая сохраняет данные на базе изменения сопротивления, а не заряда, как в случае флеш-памяти. Устройство представляет собой «сэндвич» из двух массивов параллельных друг другу электродов, между которыми расположен активный слой из оксида графена.

Известен способ изготовления активного слоя для элемента резистивной памяти (H.Y. Jeong, J.Y. Kim, J.W. Kim, J. Hwang, J.E. Kim, J.Y. Lee, T.H. Yoon, B.J. Cho, S.O. Kim, R.S. Ruoff, S-Y. Choi, «Graphene Oxide Thin Films for Flexible Nonvolatile Memory Applications», Nano letter, 10, 4381-4386, 2010), заключающийся в том, что получают оксид графита посредством химического окисления природного графита, после чего производят расслоение в воде оксида графита на индивидуальные слои - слои оксида графена, частицы, не подвергшиеся расслоению, удаляют, далее на вращаемую подложку, содержащую металлический электрод, наносят полученные в воде слои-чешуйки оксида графена, равномерно распределяя по подложке за счет вращения до получения равномерного по толщине слоя (10-100 нм), в финале проводят сушку.

За ближайший аналог взят способ изготовления активного слоя для резистивного элемента памяти (Z. Yin, Z. Zeng, J. Liu, Q. He, P. Chen, H. Zhang, «Memort Devices Using a Mixture of MoS2 and Graphene Oxide as the Active Layer», Small, 9, 727, 2012), заключающийся в том, что получают оксид графита посредством химического окисления природного графита, после чего производят расслоение в воде оксида графита на индивидуальные слои - слои оксида графена, получая смесь воды и слоев-чешуек оксида графена, кроме того, готовят смесь воды и слоев-чешуек MoS2, затем указанные смеси соединяют, выдерживают при комнатной температуре 4 часа и более для однородного распределения в смеси частиц оксида графена и дисульфида молибдена, далее на подложку, содержащую металлический электрод, предварительно прошедшую очистку с использованием ацетона и воды, наносят капельно раствор дисульфида молибдена с оксидом графена, при этом подложку прогревают до 70°C для ускорения испарения воды, получая активный слой композита из оксида графена и дисульфида молибдена.

В случае использования оксида графена для изготовления активного слоя (H.Y. Jeong, J.Y. Kim, J.W. Kim, J. Hwang, J.E. Kim, J.Y. Lee, Т.H. Yoon, B.J. Cho, S.O. Kim, R.S. Ruoff, S-Y. Choi, «Graphene Oxide Thin Films for Flexible Nonvolatile Memory Applications», Nano letter, 10, 4381-4386, 2010) сопротивление меняется на 1,5 порядка при напряжении около 2 В. Добавление в оксид графена дисульфида молибдена (Z. Yin, Z. Zeng, J. Liu, Q. He, P. Chen, H. Zhang, «Memory Devices Using a Mixture of MoS2 and Graphene Oxide as the Active Layer», Small, 9, 727, 2012) увеличивает разницу между сопротивлениями до 2 порядков, а напряжение переключения сопротивления уменьшается до 1,5 В.

К недостаткам приведенных аналогов относится нестабильность проявления резистивного эффекта. Причина недостатка заключается в том, что в качестве материала активного слоя используют материал на основе оксида графена, которому свойственна невысокая стабильность. Так, в первом случае используют оксид графена, во втором случае - композит из оксида графена и дисульфида молибдена. Сопротивление оксида графена как в одном случае, так и в другом случае уменьшается при термообработках, начиная с температур 100°C. Аналогичный эффект падения сопротивления может наблюдаться при протекании тока через материал и при интенсивном освещении оксида графена, поскольку протекание тока и освещение также могут вызывать разогрев. Как следствие, инициируется уход кислорода и необратимое увеличение проводимости слоя, приводя к нестабильности проявления резистивного эффекта и делая проявление его зависимым от температурного фактора.

Это вносит ограничения на величину токов, которые можно использовать при работе, сужая сферу практического применения приведенных материалов.

При нагреве, в том числе локальном, на дефектах и границах в результате протекания тока происходит восстановление оксида графена. Количество атомов кислорода на графене уменьшается. Это приводит к существенным изменениям его свойств, резко уменьшая резистивный эффект. Самое неприятное последствие этого заключается в возможности изменения свойств материала резистивной памяти в процессе эксплуатации элементов памяти.

Техническим результатом является достижение стабильности проявления резистивного эффекта.

Технический результат достигается в способе изготовления активного слоя для резистивного элемента памяти, в котором готовят суспензию графена - графена 50%, плавиковой кислоты от 3 до 10%, воды от 40 до 47%, включая указанные значения интервалов, с соответствием меньшего количества плавиковой кислоты большему количеству воды и наоборот, осуществляют фторирование графена до степени, составляющей от 50 до 80%, включая указанные значения, в течение времени от 20 до 60 дней, включая указанные значения, после чего на подложке формируют активный слой.

В способе готовят суспензию графена с измельчением природного очищенного графита, последующей интеркаляцией в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, и финальным использованием ультразвуковой обработки для расслоения частиц графита.

В способе в качестве растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, используют диметилформамид или N-метилпирролидон.

В способе на подложке формируют активный слой тем, что профторированную суспензию наносят на подложку капельно или в сочетании с использованием спинкоултера, распределяя ее по подложке с достижением требуемой толщины слоя, затем осуществляют сушку слоя с последующим промыванием в воде либо профторированную суспензию сначала промывают, а затем наносят на подложку капельно или в сочетании с использованием спинкоултера, распределяя ее по подложке с достижением требуемой толщины слоя, после чего осуществляют сушку слоя.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми чертежами.

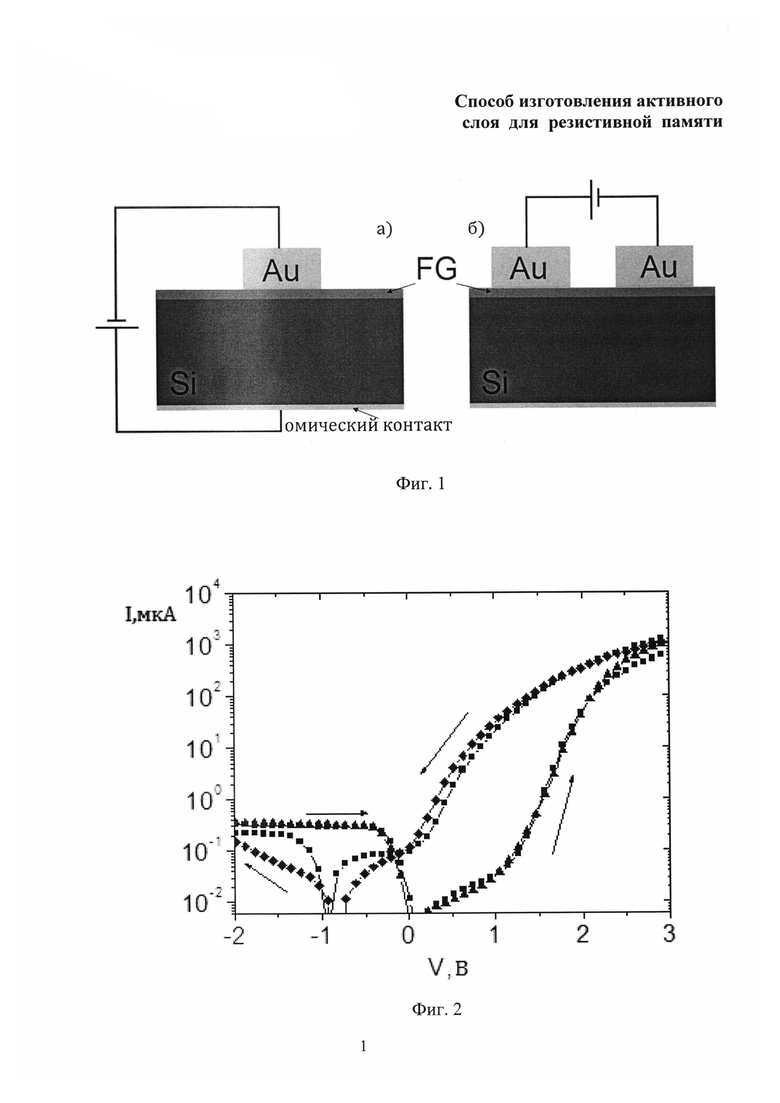

На Фиг. 1 показаны схемы для исследования свойств полученного из частично фторированной суспензии графена активного слоя фторографена (FG), расположенного на кремниевой подложке, в вертикальной геометрии - а) и латеральной геометрии - б).

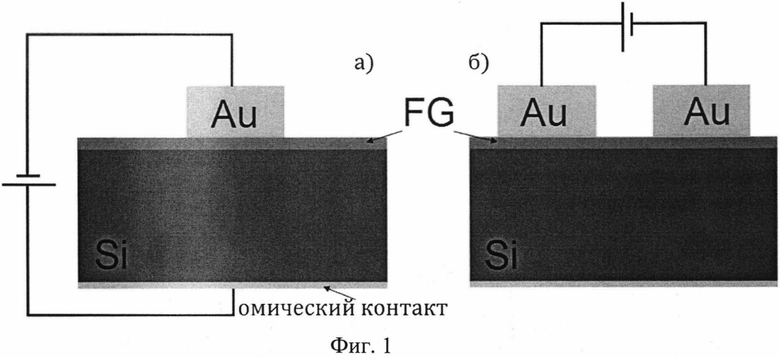

На Фиг. 2. приведены вольт-амперные характеристики, измеренные при двух направлениях развертки напряжения (стрелками указано направление развертки), при комнатной температуре (около 300 К), в вертикальной геометрии через активный слой фторографена (FG), для активного слоя, полученного из частично фторированной суспензии графена, толщиной около 80 нм со степенью фторирования около 70%, снабженного электродами из золота.

Достижение технического результата базируется на следующих предпосылках.

Во-первых, на использовании для активного слоя фторированного графена как материала, в котором проявляется резистивный эффект.

Во-вторых, на использовании фторированного графена, а именно частично фторированного графена, как материала, обладающего значительно большей стабильностью, чем оксид графена, а также как материала, в отношении которого стабильность проявления резистивного эффекта не зависит от геометрических факторов структурирования его слоя, как это имеет место в случае с окисью кремния и температурного фактора, как в случае слоя на основе оксида графена, например только оксида графена или композита из оксида графена и дисульфида молибдена.

Физическая причина большей стабильности фторированного графена по сравнению с оксидом графена заключается в большей (примерно в полтора раза) энергии связи C-F по сравнению с энергией связей C2-O или C-OH, которые присутствуют в оксиде графена. Так, относительно CF4 энергия связи составляет 5,34 эВ, относительно СО - 3,69 эВ (см. http://chem21.info/). Результатом этого является более низкая температура восстановления оксида графена (100-200°C) по сравнению с фторированным графеном (фторографеном) (400-450°C).

Резистивный эффект наблюдается в пленках частично фторированного графена. Если фторографен - это монослой, в котором каждый атом углерода соединен с атомом фтора (S.-H. Cheng, K. Zou, F. Okino, H.R. Gutierrez, A. Gupta, N. Shen, P.C. Eklund, J.O. Sofo, J. Zhu, J. Phys. Rev. В., 81 (2010) 205435), то частично фторированный графен - это пленки графена, в которых только часть атомов соединена со фтором. Возможность переключения сопротивления пленки частично фторированного графена связана с формированием нанометровых островков графена в матрице фторографена, в частности, во время фторирования суспензии (обработка в водном растворе плавиковой кислоты) графена. Формирование нанометровых островков графена, обеспечивающее наличие резистивного эффекта, происходит при фторировании до степени от 50 до 80%.

Причем при указанной степени фторирования от 50 до 80% резистивный эффект проявляется в максимальном выражении.

При степени фторирования менее 50% формирование нанометровых островков графена в матрице фторографена не достигает требуемых концентраций для наличия резистивного эффекта, характеризующегося стабильностью проявления. Частично фторированный графен в этом случае представляет собой, скорее всего, матрицу графена, в которой сформированы вкрапления фторографена. Резистивный эффект выражен, проводимость может возникать, однако в отношении стабильности ситуация такая же как в случае графена. Для практических целей создания приборных структур, изготовления активного слоя резистивного элемента памяти эта степень фторирования неприемлема.

Проявление резистивного эффекта, возникновение проводимости обусловлено тем, что под действием напряжения предположительно происходит перезамыкание связей фтор-углерод на соседние атомы, возможно, сопровождаемое незначительным смещением атомов фтора. Указанное перезамыкание связей приводит к введению набора локализованных состояний в запрещенной зоне фторографена, по которым и происходит миграция носителей заряда между нанометровыми островками графена. Введение состояний в запрещенной зоне и появление проводимости уменьшает сопротивление пленки. Приложение напряжения противоположной полярности приводит к исчезновению этих состояний и восстановлению высокого сопротивления пленки.

При более полном фторировании - степени фторирования, составляющей от 80 до 100%, нанометровые островки графена в матрице фторографена начинают исчезать, осуществляется переход к фторографену, соответственно, падает яркость проявления эффекта переключения сопротивления, достигая полного исчезновения эффекта. Когда нет островков графена, эффект переключения сопротивления не наблюдается.

Причина устранения зависимости проявления резистивного эффекта от геометрического фактора структурирования поверхности активного слоя, что имеет место при использовании в качестве материала активного слоя окиси кремния, может быть также обусловлена тем, что под действием напряжения происходит перезамыкание связей фтор-углерод на соседние атомы, возможно, сопровождаемое незначительным смещением атомов фтора, приводящее к введению набора локализованных состояний в запрещенной зоне фторографена, по которым происходит миграция носителей заряда между нанометровыми островками графена вместо, как предполагается, миграции атомов кислорода в окиси кремния и формирования каналов проводящего кремния.

Таким образом, для достижения технического результата необходимо и достаточно подготовить суспензию графена, затем осуществить фторирование графена до степени, составляющей от 50 до 80%. После чего из подвергшейся фторированию суспензии формируют активный слой. В отношении изготовленного указанным образом активного слоя гарантировано достижение стабильности проявления резистивного эффекта.

Следует отметить, что при подготовке суспензии графена для фторирования можно воспользоваться следующими путями.

Во-первых, посредством измельчения природного очищенного графита, последующей интеркаляции в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, и финального использования ультразвуковой обработки для расслоения частиц графита. В качестве растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, можно использовать диметилформамид или N-метилпирролидон. Концентрация суспензии составляет 10÷40%, данная концентрация не является критичным параметром, так как большая часть растворителя удаляется при промывке пленки. Кроме указанных растворителей возможно применение и других растворителей, которые не приводят к химическому окислению графена и способствуют его расслоению. Ультразвуковую обработку проводят таким же образом, как она осуществлялась в приведенном уровне техники (H.Y. Jeong, J.Y. Kim, J.W. Kim, J. Hwang, J.E. Kim, J.Y. Lee, Т.H. Yoon, B.J. Cho, S.O. Kim, R.S. Ruoff, S-Y. Choi, «Graphene Oxide Thin Films for Flexible Nonvolatile Memory Applications», Nano letter, 10, 4381-4386, 2010; Z.Yin, Z. Zeng, J. Liu, Q. He, P. Chen, H. Zhang, «Memory Devices Using a Mixture of MoS2 and Graphene Oxide as the Active Layer», Small, 9, 727, 2012).

Во-вторых, можно подготовить суспензию оксида графена так, как это осуществлялось в известных вышеприведенных аналогах, затем провести восстановление суспензии оксида графена, например, термически обработав при температуре 100°C и выше и восстановив оксид графена.

После того как подготовлена суспензия графена осуществляют ее фторирование до степени от 50 до 80%. В этих целях используют раствор плавиковой кислоты. Конкретные условия проведения операции фторирования - процентное содержание графена в суспензии, концентрация раствора плавиковой кислоты, время обработки, и температура, при которой ее осуществляют, являются взаимно связанными условиями. Возможно различное варьирование указанных условий. Однако при этом следует руководствоваться одним - достижением степени фторирования от 50 до 80%.

После осуществления фторирования суспензии графена на подложке формируют активный слой. Профторированную суспензию наносят на подложку капельно или в сочетании с использованием спинкоултера, распределяя ее по подложке с достижением требуемой толщины слоя. Толщина изготавливаемого слоя в каждом конкретном случае может варьироваться с достижением требуемой величины. Например, начиная от нескольких нанометров и достигая микронных величин. Затем осуществляют сушку слоя с последующим промыванием в воде.

Может быть использован другой порядок операций. Профторированную суспензию сначала промывают, а затем наносят на подложку капельно или в сочетании с использованием спинкоултера, распределяя ее по подложке с достижением требуемой толщины слоя. В финале осуществляют сушку слоя.

После высушивания изготовленного активного слоя можно проводить любые технологические операции, требуемые для создания приборных структур (например, обработку в кислотах или щелочах, литографию, структурирование, напыление металлов и другое).

Напыление на изготовленный слой металла и проведение литографии по металлу позволяет получить тестовые приборные структуры для измерения свойств активного слоя и исследования переключений сопротивления (см. Фиг. 1).

Так, были измерены (см. Фиг. 2) вольт-амперные характеристики для активных слоев толщиной 80 нм со степенью фторирования около 70%. Переход к более низкому сопротивлению происходит при напряжении больше 2 В. Различие в величине сопротивления при напряжении 1 В составляет около 3 порядков. Смена полярности приложенного напряжения возвращает проводимость слоя в исходное состояние. Повторные измерения демонстрируют воспроизводимость эффекта переключения сопротивления. Эффект наблюдается при уменьшении температуры до 80 К и при нагреве до 350 К.

Для тонких слоев и латеральных измерений для наблюдения эффекта переключения сопротивления степень фторирования предпочтительна 50-60%.

Стабильность фторированных слоев определяется стабильностью связей углерод-фтор. Известно, что дефторирование происходит при температурах более 450°C (S.-H. Cheng, K. Zou, F. Okino, H.R. Gutierrez, A. Gupta, N. Shen, P.C. Eklund, J.O. Sofo, J. Zhu, J. Phys. Rev. B, 81, (2010) 205435; R.R. Nair, W. Ren, R. Jalil, I. Riaz, V.G. Kravets, L. Britnell, P. Blake, F. Schedin, A.S. Mayorov, S. Yuan, M.I. Katsnelson, H.-M. Cheng, W. Strupinski, L.G. Bulusheva, A.V. Okotrub, I.V. G. Crigorieva, A.N. Grigorenko, K.S. Novoselov, A.K. Geim, Small, 6 (2010) 2877). Изохронный отжиг получаемых предлагаемыми вариантами способа слоев показал, что они действительно стабильны до температур отжига 450°C.

Относительно яркости проявления резистивного эффекта может быть введен количественный критерий для ее характеристики. В качестве такого критерия представляется возможным использовать изменение тока в состоянии логический "0" - Ioff и логическая "1" - Ion. Максимальный эффект соответствует Ion/Ioff, равному примерно 2,5-3 порядка, и имеет место при фторировании до степени около 60-70%. При степени фторирования около 55% Ion/Ioff составляет примерно 1 порядок, а при степени фторирования около 50% и около 80% соотношение Ion/Ioff составляет от 2 до 3 раз. Таким образом, при степени фторирования до средних величин интервала проявление эффекта характеризуется как несколько порядков, а при степени фторирования до крайних величин интервала - несколько раз. При превышении степени фторирования более 80% имеем просто диэлектрический слой. При степени фторирования менее 50% - проводящий слой.

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие примеры реализации.

Пример 1

Для изготовления активного слоя для резистивного элемента памяти готовят суспензию графена. При подготовке суспензии графена природный очищенный графит измельчают. Затем проводят интеркаляцию в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, - диметилформамида. Заканчивают подготовку суспензии применением ультразвуковой обработки для расслоения частиц графита, получая в финале суспензию графена. Готовят суспензию, в которой графена 50%.

Для получения необходимого для фторирования состава добавляют плавиковой кислоты и воды. Осуществляют фторирование графена до степени, составляющей 50%. В суспензии - графена 50%, плавиковой кислоты 3%, воды 47% - фторирование графена до степени 50% осуществляют в течение 60 дней при комнатной температуре - 21°C.

В финале изготовления на подложке формируют активный слой. Профторированную суспензию наносят на подложку капельно. Распределяют ее по подложке с достижением требуемой толщины слоя. Затем осуществляют сушку слоя и последующее промывание его в воде. Промывание удаляет остатки плавиковой кислоты и растворителя, используемого при подготовке суспензии.

Пример 2

Для изготовления активного слоя для резистивного элемента памяти готовят суспензию графена. При подготовке суспензии графена природный очищенный графит измельчают. Затем проводят интеркаляцию в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, - N-метилпорролидона. Заканчивают подготовку суспензии применением ультразвуковой обработки для расслоения частиц графита, получая в финале суспензию графена. Готовят суспензию, в которой графена 50%.

Для фторирования добавляют плавиковую кислоту, воду. Осуществляют фторирование графена до степени, составляющей 80%. В суспензии - графена 50%, плавиковой кислоты 10%, воды 40% - фторирование графена до степени 80% осуществляют в течение 60 дней при комнатной температуре - 21°C.

В финале изготовления на подложке формируют активный слой. Профторированную суспензию наносят на подложку капельно, сочетают с использованием спинкоултера. Распределяют ее по подложке с достижением требуемой толщины слоя. Затем осуществляют сушку слоя и последующее промывание его в воде. Промывание удаляет остатки плавиковой кислоты и растворителя, используемого при подготовке суспензии.

Пример 3

Для изготовления активного слоя для резистивного элемента памяти готовят суспензию графена. При подготовке суспензии графена используют суспензию оксида графена, которую восстанавливают термической обработкой при 100°C. Готовят суспензию, в которой графена 50%.

Затем к полученной путем восстановления суспензии добавляют компоненты, необходимые для фторирования - плавиковую кислоту, воду - и осуществляют фторирование графена до степени, составляющей 70%. В суспензии - графена 50%, плавиковой кислоты 8,5%, воды 41,5% - фторирование графена до степени 70% осуществляют в течение 48 дней при комнатной температуре - 21°C.

В финале изготовления на подложке формируют активный слой. Профторированную суспензию сначала промывают. Затем наносят промытую суспензию на подложку капельно, распределяя ее по подложке с достижением требуемой толщины слоя. Заканчивают изготовление активного слоя его сушкой.

Пример 4

Для изготовления активного слоя для резистивного элемента памяти готовят суспензию графена. При подготовке суспензии графена природный очищенный графит измельчают. Затем проводят интеркаляцию в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, - N-метилпорролидона. Заканчивают подготовку суспензии применением ультразвуковой обработки для расслоения частиц графита, получая в финале суспензию графена. Готовят суспензию, в которой графена 50%.

Для фторирования добавляют плавиковую кислоту, воду. Осуществляют фторирование графена до степени, составляющей 50%. В суспензии - графена 50%, плавиковой кислоты 9%, воды 41% - осуществляют фторирование графена до степени 50% в течение 20 дней при температуре 30°C.

В финале изготовления на подложке формируют активный слой. Профторированную суспензию сначала промывают. Затем наносят промытую суспензию на подложку капельно, распределяя ее по подложке с достижением требуемой толщины слоя. Заканчивают изготовление активного слоя его сушкой.

Пример 5

Для изготовления активного слоя для резистивного элемента памяти готовят суспензию графена. При подготовке суспензии графена природный очищенный графит измельчают. Затем проводят интеркаляцию в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, - диметилформамида. Заканчивают подготовку суспензии применением ультразвуковой обработки для расслоения частиц графита, получая в финале суспензию графена. Готовят суспензию, в которой графена 50%.

Для фторирования добавляют плавиковую кислоту, воду. Осуществляют фторирование графена до степени, составляющей 75%. В суспензии - графена 50%, плавиковой кислоты 9%, воды 41% - фторирование графена до степени 75% осуществляют в течение 35 дней при температуре 35°C.

В финале изготовления на подложке формируют активный слой. Профторированную суспензию сначала промывают. Затем наносят промытую суспензию на подложку капельно, распределяя ее по подложке с достижением требуемой толщины слоя. Заканчивают изготовление активного слоя его сушкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Элемент резистивной памяти | 2019 |

|

RU2714379C1 |

| Активный слой мемристора | 2019 |

|

RU2711580C1 |

| Способ изготовления суспензии для 2D печати диэлектрических слоев на основе фторографена | 2016 |

|

RU2620123C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ФТОРОГРАФЕНА | 2012 |

|

RU2511613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ГРАФЕНА И ФУНКЦИОНАЛИЗИРОВАННЫЙ ГРАФЕН | 2013 |

|

RU2576298C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВЫХ ДИСПЕРСИЙ ФТОРИДА ГРАФЕНА | 2022 |

|

RU2816197C2 |

| Способ восстановления оксида графена йодом | 2021 |

|

RU2790835C1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА ДЛЯ ОСУШЕНИЯ ПРИРОДНЫХ И ТЕХНОЛОГИЧЕСКИХ ГАЗОВЫХ СМЕСЕЙ НА ОСНОВЕ ОКСИДА ГРАФЕНА ИНТЕРКАЛИРОВАННОГО ГИДРОКСИЛИРОВАННЫМИ ПРОИЗВОДНЫМИ ФУЛЛЕРЕНОВ | 2019 |

|

RU2730320C1 |

| Газовый сенсор, мультисенсорная линейка хеморезистивного типа на основе окисленного двумерного карбида титана (максена) и способ их изготовления | 2018 |

|

RU2709599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ СУСПЕНЗИЙ МАЛОСЛОЙНЫХ ГРАФЕНОВ | 2014 |

|

RU2574451C2 |

Изобретение может быть использовано при изготовлении элементов памяти для вычислительных машин, микропроцессоров, электронных паспортов и карточек. Измельчают природный очищенный графит, в полученный порошок интеркалируют растворитель, не приводящий к химическому окислению графита, но способствующий расслоению графита, например диметилформамид или N-метилпирролидон. Для расслоения частиц графита полученную смесь обрабатывают ультразвуком и получают суспензию с содержанием графена 50 %. Для фторирования графена вводят от 3 до 10 % плавиковой кислоты и от 40 до 47 % воды, включая указанные значения интервалов. Меньшему количеству плавиковой кислоты соответствует большее количество воды и наоборот. Осуществляют фторирование графена до степени 50-80 % в течение 20-60 дней, включая указанные значения. Затем формируют активный слой FG для резистивного элемента памяти, для чего профторированную суспензию наносят на подложку Si капельно или в сочетании с использованием спинкоултера, распределяя ее до требуемой толщины слоя, сушат и промывают в воде. По другому варианту профторированную суспензию сначала промывают, а затем наносят на подложку Si капельно или в сочетании с использованием спинкоултера, распределяя ее до требуемой толщины слоя, и сушат. Изобретение обеспечивает стабильность максимального резистивного эффекта. 3 з.п. ф-лы, 2 ил., 5 пр.

1. Способ изготовления активного слоя для резистивного элемента памяти, отличающийся тем, что готовят суспензию графена - графена 50%, плавиковой кислоты от 3 до 10%, воды от 40 до 47%, включая указанные значения интервалов, с соответствием меньшего количества плавиковой кислоты большему количеству воды и наоборот, осуществляют фторирование графена до степени, составляющей от 50 до 80%, включая указанные значения, в течение времени от 20 до 60 дней, включая указанные значения, после чего на подложке формируют активный слой.

2. Способ по п. 1, отличающийся тем, что готовят суспензию графена с измельчением природного очищенного графита, последующей интеркаляцией в полученный порошок растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, и финальным использованием ультразвуковой обработки для расслоения частиц графита.

3. Способ по п. 2, отличающийся тем, что в качестве растворителя, не приводящего к химическому окислению графита, но способствующего расслоению графита, используют диметилформамид или N-метилпирролидон.

4. Способ по п. 1, отличающийся тем, что на подложке формируют активный слой тем, что профторированную суспензию наносят на подложку капельно или в сочетании с использованием спинкоултера, распределяя ее по подложке с достижением требуемой толщины слоя, затем осуществляют сушку слоя с последующим промыванием в воде либо профторированную суспензию сначала промывают, а затем наносят на подложку капельно или в сочетании с использованием спинкоултера, распределяя ее по подложке с достижением требуемой толщины слоя, после чего осуществляют сушку слоя.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ФТОРОГРАФЕНА | 2012 |

|

RU2511613C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| YENNY HERNANDEZ et al., High-yield production of graphene by liquid-phase exfoliation of graphite, Nature nanotechnology, 2008, v | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| РАДИОПРИЕМНИК - ВОЛНОМЕР | 1923 |

|

SU563A1 |

| CATERINA SOLDANO et al, Production, properties and potential of graphene, Carbon, 2010, v | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Приспособление для графического определения в логарифмическом масштабе суммы и разности двух чисел | 1921 |

|

SU2127A1 |

Авторы

Даты

2016-11-20—Публикация

2015-01-12—Подача