Область техники

В общем, предметом настоящего изобретения является уменьшение выбросов пыли во время разливки жидкого металла или шлака, прежде всего, на сталеразливочных машинах и, прежде всего, во время разливки (чушкового) чугуна.

Известный уровень техники

Как хорошо известно из уровня техники, горячий жидкий металл либо выпускают непосредственно из пода доменной печи через разливочный желоб в ковшовую тележку-чугуновоз для транспортировки в сталелитейный цех, либо при невозможности непосредственной технологической обработки металла его разливают в форме слитков, так называемых чушек, для отправки на склад или на дальнейшую транспортировку.

В настоящее время для производства упомянутых чушек чушкового чугуна используют так называемые машины или устройства для разливки чугуна в чушки. Традиционно они включают в себя разливочный участок, по меньшей мере один круговой конвейер с несколькими изложницами, а также участок выбивки литья в месте выгрузки с кругового конвейера.

При подходе к разливочному участку (пустую) изложницу заливают горячим жидким металлом и транспортируют к месту выгрузки. Траектория транспортировки и/или время транспортировки металла в пределах разливочной машины должны выбираться таким образом, чтобы жидкий металл в соответствующей изложнице для разливки чугуна в чушки, по существу, затвердел до подхода к месту выгрузки. Для ускорения процесса затвердевания горячего жидкого металла и, следовательно, для уменьшения необходимой длины конвейера машины для разливки чугуна в чушки обычно включают в себя еще и зону активного охлаждения, расположенную на определенном удалении от разливочного участка перед местом выгрузки. В этой зоне активного охлаждения изложницы и/или металл внутри них обычно охлаждают водой либо с боков или снизу или сверху изложниц, либо с использованием любой комбинации из этих способов. Примеры разливочных машин с зоной(-ами) активного охлаждения водой описаны, например, в US 4,605,055, JP 40520050 или FR 1302669. При прохождении через место выгрузки изложницы либо автоматически опорожняют посредством наклона относительно точки опрокидывания, либо из них выбивают чушки с помощью соответствующего приспособления.

По ходу медленного затвердевания сплава Fe-C, содержащего более 4,3% С (т.е. в случае с заэвтектическим составом сплава, например чушкового чугуна), часть углерода выталкивается из жидкой фазы и образует легкие летучие частички, называемые «графитовой спелью» или «углеродными хлопьями», на поверхности затвердевающего металла. Прежде всего, такая картина имеет место при разливке металла из доменной печи (С=4,3%-5,1%). Ввиду своего небольшого веса эти частички графита могут разлетаться повсюду в пространстве внутри и вокруг цеха и могут создавать проблемы в части гигиены труда и защиты окружающей среды.

Кроме того, частички графита, все еще остающиеся на поверхности чушек, при заходе последних в зону активного охлаждения в верхней части (в первой ветви) конвейера уносятся с паром, образуемым при соприкосновении охлаждающей воды с горячим металлом, что приводит к дальнейшему рассеиванию частичек графита вокруг промышленной установки.

Явление хлопьеобразования можно исключить, по меньшей мере, теоретически, если скорость затвердевания достаточно большая, чтобы «заморозить» жидкий состав в его начальном состоянии. Однако на практике это не часто представляется возможным ввиду размера чушек.

При этом, хотя образование графитовой спели и является проблемой, специфичной для разливки чугуна в чушки, образование пыли также может вызывать обеспокоенность и при разливке других металлов или шлаков. Причинами образования пыли во всех этих случаях могут быть процесс плавки собственно металла, расплескивание расплавленного металла на разливочном участке или продукты от вступления в реакцию с окружающей атмосферой, как то: остатки шлака и окалины, мелкие затвердевшие частички металла и оксидов металла и т.п.

Техническая проблема

Цель настоящего изобретения заключается в обеспечении способа и устройства для уменьшения выбросов рассеиваемой пыли в процессе разливки металла или шлака, прежде всего, на заводах с полным металлургическим циклом, но при этом не исключительно на таких предприятиях. Другая цель изобретения заключается в предложении решения, которое может быть реализовано на известных сталеразливочных устройствах, не прибегая к выполнению сложных и дорогостоящих модификаций этой хорошо апробированной и отработанной на практике технологии.

Эта цель достигнута посредством способа, заявленного в п. 1 формулы изобретения, или устройства, заявленного в п. 5 формулы изобретения.

Общее описание изобретения

Для преодоления вышеизложенной проблемы настоящее изобретение в своем первом аспекте предлагает способ уменьшения выбросов пыли в процессе разливки расплавленного металла или шлака в форме слитков с помощью устройства, включающего в себя круговой конвейер с несколькими изложницами с открытым верхом, причем круговой конвейер расположен для перемещения изложниц в первой ветви от разливочного участка к разгрузочному участку и во второй ветви назад к разливочному участку. По существу, способ включает в себя следующие стадии:

(а) обеспечение кожуха, образующего, по существу, бездонный короб над, по меньшей мере, частью первой ветви кругового конвейера, предпочтительно над частью первой ветви, расположенной рядом с разливочным участком (также называемой как нижний участок конвейера), причем кожух, предпочтительно, имеет длину в направлении транспортировки, равную от 0,05 до 0,75, а еще более предпочтительно от 0,1 до 0,5 длины первой ветви кругового конвейера, т.е. от координаты, смежной с разливочным участком, простирается примерно на половину длины, а более предпочтительно примерно на треть или меньше трети длины первой ветви кругового конвейера,

(б) нагнетание внутрь кожуха газа под углом α, достаточным для выдувания мелких твердых частичек, образовавшихся на поверхности металла или шлака на ранней стадии охлаждения и до начала затвердевания поверхностного слоя слитка металла или шлака, этот угол α предпочтительно составляет от 2 до 40°, более предпочтительно от 3 до 30° относительно верхней поверхности слитков и, соответственно, относительно открытого верха изложниц, содержащих расплавленный металл или шлак, в расчете на сдувание несвязанных твердых частичек с открытой верхней поверхности расплавленного металла или шлака и одновременно на получение затвердевшего поверхностного слоя металла,

(в) удаление газа и твердых частичек из кожуха посредством отсасывания.

По существу, основное преимущество представленного способа заключается, бесспорно, в значительном уменьшении выбросов и оно, таким образом, представляет собой особый интерес в плане техники безопасности на производстве, охраны труда и защиты окружающей среды. Это преимущество является, главным образом, следствием следующего двойного эффекта: во-первых, все несвязанные частички, находящиеся или образуемые на поверхности металла, все еще остающегося в расплавленном состоянии, могут легко сдуваться и улавливаться через вытяжное отверстие и, во-вторых, продувка газом способствует быстрому затвердеванию поверхностного слоя металла, выполняющей функцию быстрого «запаивания» остального металла, все еще остающегося в расплавленном состоянии.

По существу, затвердевание поверхностного слоя и «запаивание» металла, вызванное описанным здесь способом, в целом являются преимущественными уже сами по себе в том отношении, что минимизируют процессы обмена между металлом и атмосферой, такие как графитовое хлопьеобразование в отлитых чугунных чушках, замедляют или ограничивают реакции окисления на поверхности металла, предупреждают нарушение структуры поверхности при применении последующего активного водяного охлаждения изложниц сверху (см. описание ниже) и т.д.

Кроме того, нагнетание газа с соответствующей скоростью и под относительно малым углом к поверхности расплавленного металла также комбинирует в себе хорошие рабочие характеристики сдувания несвязанных частичек и незначительное воздействие на поверхность расплавленного металла. Как следствие, поверхность металла «замерзает» с образованием твердого поверхностного слоя без существенного ухудшения качества поверхности (т.е. отсутствуют раковины от ударного воздействия и т.п.). Интенсивность (или скорость) нагнетания газа зависит, главным образом, от типа (характера, плотности, конфигурации и т.п.) частичек и может быть легко определена квалифицированным персоналом.

Но это еще не все преимущества. Нет никакого сомнения в том, что в. у. способ может быть реализован относительно легко и экономично даже на существующих сталеразливочных устройствах и не требует выполнения значительных модификаций (если таковые вообще нужны) ни оборудования, ни процесса его эксплуатации.

Таким образом, в. у. способ позволяет удалять пыль или частички графита в самом их источнике (и перед подачей воды) и в значительной степени предупреждает последующие нежелательные реакции на поверхности металла, такие как графитовое хлопьеобразование и т.п.

Необходимо обратить внимание на то, что в контексте изобретения само собой разумеется, что выражение «металл» распространяется также и на сплавы, прежде всего, на металлы и сплавы, содержащие другие, в том числе и неметаллические компоненты. Используемое по тексту выражение «шлак» относится к любым смесям оксидов.

Кроме того, выражение «бездонный короб» относится к коробообразной конструкции, которая как таковая, по существу, в донной части кожуха над круговым конвейером не закрыта переборкой. Это не исключает того, что бездонный короб может иметь закрывающую донную переборку под круговым конвейером.

Удаленные частички пыли впоследствии, предпочтительно, сепарируются из газа. Это может быть выполнено с помощью любого соответствующего приспособления. Таким образом, в привязке к другому конструктивному выполнению в. у. способ также включает в себя стадию:

(г) сепарирование твердых частичек из газа, предпочтительно с использованием мешочных фильтров, электростатических фильтров, циклонов, мокрых пылеуловителей и т.д.

Сепарация позволяет направлять частички пыли на рекуперацию. В зависимости от характера и полезности частичек пыли, удаленных во время разливки металла, можно предусмотреть различные технологии для осуществления этого процесса. Например, если частички пыли содержатся преимущественно в составе графитовой спели, можно использовать мешочные фильтры. При этом если ее состав более сложный, т.е. если пыль содержит различные типы частичек, преимущественным может оказаться использование комбинированных технологий для разделения на отдельные компоненты в зависимости от их зернистости, плотности и т.п.

Необходимо отметить, что рекуперированные частички пыли могут представлять собой ценное сырье в своей категории исходных материалов, таких как, например, графитовая спель.

В конце концов, сепарация, по меньшей мере, теоретически также приводит к получению очищенного газа, который можно направлять/не направлять на повторное использование в рамках данного способа или использовать для рекуперации тепла, если это целесообразно.

В качестве газа, могущего быть использованным в рамках данного способа, обычно применяют (сжатый) воздух, хотя в расчет могут быть приняты и инертные газы, например, азот, аргон и т.д. или смеси из одного или нескольких газов, прежде всего, если необходимо воспрепятствовать окислению металла.

Как уже излагалось выше в привязке к преимущественному конструктивному выполнению, способ согласно изобретению применяют перед стадией активного охлаждения водой. Следовательно, способ, предпочтительно, включает в себя дополнительно после стадий (а) - (в), т.е. после очистки и «запаивания» поверхности металла на первом участке сталеразливочного устройства (т.е. в зоне, расположенной ближе к разгрузочному участку, или в верхней зоне первого участка), следующую стадию:

(д) дальнейшее активное охлаждение металла с затвердевшим поверхностным слоем из стадий (а-в) (соответственно, (а-г)) в пределах изложниц посредством разбрызгивания или распрыскивания воды или воздушно-водяной смеси, по меньшей мере, на (открытую) поверхность металла (с затвердевшим поверхностным слоем), для, например, предотвращения дальнейшего образования частичек графита. Эту стадию, предпочтительно, выполняют непосредственно ниже (т.е. сразу же после) бездонного короба.

Установлено, что способ согласно изобретению пригоден, прежде всего, для устройств для разливки металла или шлака с использованием активного охлаждения водой. По существу, если начать рассмотрение с проблемы, очерченной во введении, можно было бы прибегнуть к другому решению (не являющемуся предметом настоящего изобретения), заключающемуся в обработке или фильтрации паров воды, загрязненных пылью и частичками графита, однако такое решение оказывается дорогостоящим и сложным в осуществлении ввиду повышенных температур и уровней влажности, закупорки влажной пылью или частичками графита и т.п.

Кроме того, технология распрыскивания или разбрызгивания воды имеет тенденцию к захвату не только легких частичек, но также и частичек, которые в условиях нормального охлаждения не подверглись бы свободной сепарации с поверхности металла и выбросу в атмосферу. Прежде всего, даже относительно крупные или тяжелые частички подвергаются выбросу во время резкого испарения воды при соприкосновении воды с горячим расплавленным металлом и в результате этого рассеиваются вокруг промышленной установки.

При использовании способа согласно изобретению перед такой фазой активного охлаждения с поверхности расплавленного металла можно не только удалять очень легкие частички, но также и в значительной степени удалять другие, даже менее летучие частички пыли (при необходимости, с корректировкой рабочих условий для стадий нагнетания и отсасывания), но самое важное при этом то, что поверхность металла закрывается затвердевшим поверхностным слоем. Кроме того, образовавшийся при этом пар можно рассматривать как пар, свободный от пыли или графитовых хлопьев после нагнетания газа на поверхность слитков. При использовании соответствующего приспособления, такого, как зонт, этот пар можно даже рекуперировать и использовать как таковой, т.е. без дополнительной очистки, для других нужд заводского хозяйства.

Другое преимущество последующей стадии (д) активного охлаждения заключается в том, что оно позволяет предотвратить повторное расплавление ранее затвердевшего покровного слоя под воздействием теплоты все еще в значительной степени расплавленного металла внутри изложницы. Разъяснение других особенностей способа уменьшения выбросов пыли на сталеразливочном устройстве будет приведено в увязке с другим аспектом изобретения, касающимся устройства, позволяющего осуществить вышеописанный способ.

Таким образом, другой аспект касается устройства для разливки металла или шлака, которое включает в себя круговой конвейер с несколькими изложницами с открытым верхом, причем круговой конвейер расположен для перемещения изложниц в первой ветви от разливочного участка к разгрузочному участку и во второй ветви назад к разливочному участку.

Согласно этому другому аспекту изобретения устройство для разливки металла также включает в себя устройство пылеподавления для уменьшения выбросов пыли, причем устройство пылеподавления расположено над, по меньшей мере, определенной частью первой ветви кругового конвейера и включает в себя кожух, образующий бездонный короб с верхней крышкой и периферийными боковыми стенками, причем периферийные боковые стенки содержат, при рассмотрении в направлении транспортировки изложниц в первой ветви, по меньшей мере, переднюю часть, две боковые части и заднюю часть. В предпочтительном решении, в верхней крышке предусмотрено расположение вытяжного отверстия, которое может функционально соединяться с газо- и пылеуловителем. Кроме того, устройство пылеподавления включает в себя несколько продувочных сопел, каждое - с впускным и выпускным отверстием, причем выпускное отверстие каждого продувочного сопла расположено внутри кожуха, причем впускное отверстие каждого продувочного сопла может функционально соединяться с системой подачи газа под давлением, и причем выпускное отверстие каждого продувочного сопла расположено таким образом, что поток газа или струя газа может эффективно удалять твердые частички, находящиеся на поверхности слитков, не нарушая поверхность металла. Предпочтительно, сопла расположены с выставлением их выпускных отверстий в сторону поверхности металла или шлака под углом α от 2 до 40°, предпочтительно от 3 до 30°, относительно открытого верха изложниц.

В сущности, устройство для разливки металла как таковое (т.е. без устройства пылеподавления) может быть традиционного конструктивного выполнения. Устройство пылеподавления, будучи подсоединенным к упомянутой системе подачи газа и газо- и пылеуловителю, обеспечивает осуществление в. у. способа, а в результате и достижение изложенных выше преимуществ.

В предпочтительном конструктивном выполнении впускные отверстия нескольких продувочных сопел соединяются с одним или несколькими распределительными трубопроводами, расположенными вне кожуха. Соединение нескольких сопел с распределительным трубопроводом резко сокращает количество элементов трубопроводной разводки вокруг устройства и, следовательно, уменьшает необходимое пространство, прежде всего, если в состав устройства включены шесть или более сопел. Размещение распределительного трубопровода (-ов) за пределами кожуха существенно облегчает доступ к системе и ее техническое обслуживание даже в процессе эксплуатации устройства для разливки металла. Дополнительное преимущество подобной компоновки заключается в том, что всего лишь несколько компонентов подвергаются воздействию абразивной пыли внутри кожуха.

В зависимости от ситуации, один или несколько распределительных трубопроводов могут по отдельности располагаться над верхней крышкой, обеспечивая тем самым получение компактной конструкции, причем устройство пылеподавления не приводит к (значительному) уширению комплектной установки для разливки металла. Расположение распределительного трубопровода вдоль одной или обеих боковых частей боковых стенок может оказаться преимущественным в случае, если, прежде всего, желательно обеспечение хорошего доступа, а пространство по бокам позволяет сделать это.

Кожух выполнен таким образом, что он закрывает собой, по меньшей мере, часть из нескольких соседних изложниц, обычно его размеры рассчитаны на перекрытие от 1 до 20, более предпочтительно от 2 до 12, а еще более предпочтительно от 4 до 8 соседних изложниц. Для выполнения своей функции устройство не должно задавать герметичную оболочку вокруг изложниц или конвейера, потому что устройство пылеподавления включает в себя отсасывающие приспособления, параметры которых могут быть заданы таким образом, что скорость отсасывания компенсирует скорость прохождения окружающего воздуха. Следовательно, скорость отсасывания выбирают таким образом, чтобы она была больше скорости нагнетания газа. Общим правилом считается, что отношение скорости отсасывания к скорости нагнетания (в нормальных условиях) составляет от 2 до 100, предпочтительно от 10 до 80, а еще более предпочтительно по меньшей мере 20, по меньшей мере 40 или даже по меньшей мере 60. По существу, фактическую скорость отсасывания можно легко определять в привязке к конкретному оборудованию и известной скорости нагнетания, регулируя скорость отсасывания таким образом, что предпочтительно постоянно исключаются протечки газа (и, конечно же, пыли) из устройства пылеподавления. Выражаясь другими словами, скорость отсасывания должна задаваться таким образом, чтобы скорость всасываемого окружающего воздуха на любом открытом участке оказывалась достаточной для переноса/удержания частичек пыли внутри кожуха, а соответственно и устройства пылеподавления.

При всем том, что было сказано, предпочтительным считается решение, когда боковые стенки охватывают, по меньшей мере, верхнюю часть конвейера, вплотную прилегая к ней. Вполне очевидно, что преимущественным решением была бы практически герметичная оболочка, если в качестве газа используется не просто воздух, а инертный или другой газ, в отношении которого рекуперация считается желательной, экономичной или даже необходимой.

Также желательным считается и плотное прилегание передней и задней части кожуха, под которым перемещаются заполненные изложницы при транспортировке от разливочного участка к разгрузочному участку. При этом, однако, во время заливки изложниц иногда невозможно бывает исключить ситуацию, когда твердые болванки частично затвердевшего металла или шлака выступают над верхом изложниц. Так или иначе, эти выступающие предметы могут повредить кожух или устройство пылеподавления в целом, если не принять меры предосторожности.

Следовательно, в конструкции устройства согласно предпочтительному аспекту изобретения должно учитываться потенциальное присутствие выступающих блоков, которые могут повредить систему. Можно было бы предложить решение с обнаружением присутствия любых выступающих предметов и их удалением на участке перед устройством пылеподавления либо в рабочем режиме, либо с остановкой конвейера. Однако если первый вариант не всегда осуществим, то второй, конечно же, экономически нецелесообразен.

Другим решением может быть проработка приспособлений, обеспечивающих безопасное прохождение таких выступающих предметов, например, установка конструкции по типу дверцы в каждой передней и задней частях периферийных боковых стенок, которая может откидываться, наклоняться или втягиваться для обеспечения прохождения выступающего предмета без опасности повреждения устройства.

Таким образом, для предупреждения повреждений устройства пылеподавления предметами, выступающими из изложниц, каждая передняя и задняя часть периферийных боковых стенок имеет дверцу, предпочтительно жестко смонтированную откидную дверцу, эластичную крышку, выполненную из жаростойкого материала или перегородку с цепным приводом и т.п.

Предпочтительно, продувочное сопло(-а) расположено(-ы) таким образом, что по существу вся поверхность слитков внутри устройства пылеподавления покрывается струей(-ями) газа. В целях дополнительного улучшения эффективности системы преимущественным может быть решение с выставлением сопла(-ел), расположенного(-ых) рядом с передней и/или задней частью, под небольшим углом, направленным к центру кожуха и/или вытяжного отверстия. Такая компоновка предупреждает выход сдуваемых частиц из кожуха через переднюю или заднюю часть/дверцу. По этой причине в другом конструктивном выполнении выпускное отверстие, по меньшей мере, части продувочных сопел расположено таким образом, что закрывает всю поверхность изложниц, предпочтительно за счет выставления сопла/некоторых сопел с задачей угла β от 4 до 45°, предпочтительно от 5 до 40° по отношению к направлению, перпендикулярному направлению транспортировки изложниц.

Как уже упоминалось выше в привязке к рассмотрению способа, устройство, предпочтительно, включает в себя, кроме того, также и участок активного охлаждения в первой ветви между устройством пылеподавления и разгрузочным участком, причем участок активного охлаждения включает в себя расположенные над изложницами сопла для разбрызгивания или распрыскивания воды или воздушно-водяной смеси.

В свою очередь, вытяжное отверстие, предпочтительно, соединено с газо- и пылеуловителем, причем система подавления пыли включает в себя один или несколько пылеотделителей, выбранных из мешочных фильтров, электростатических фильтров, циклонов, мокрых пылеуловителей и т.д.

Согласно еще одному аспекту предметом изобретения является применение описанного здесь устройства пылеподавления для уменьшения выбросов пыли при разливке металлов, прежде всего, на устройствах для разливки металлов с круговым конвейером.

Краткое описание чертежей

Ниже на основе примера приведено описание предпочтительного конструктивного выполнения согласно изобретению со ссылкой на прилагаемые чертежи, где:

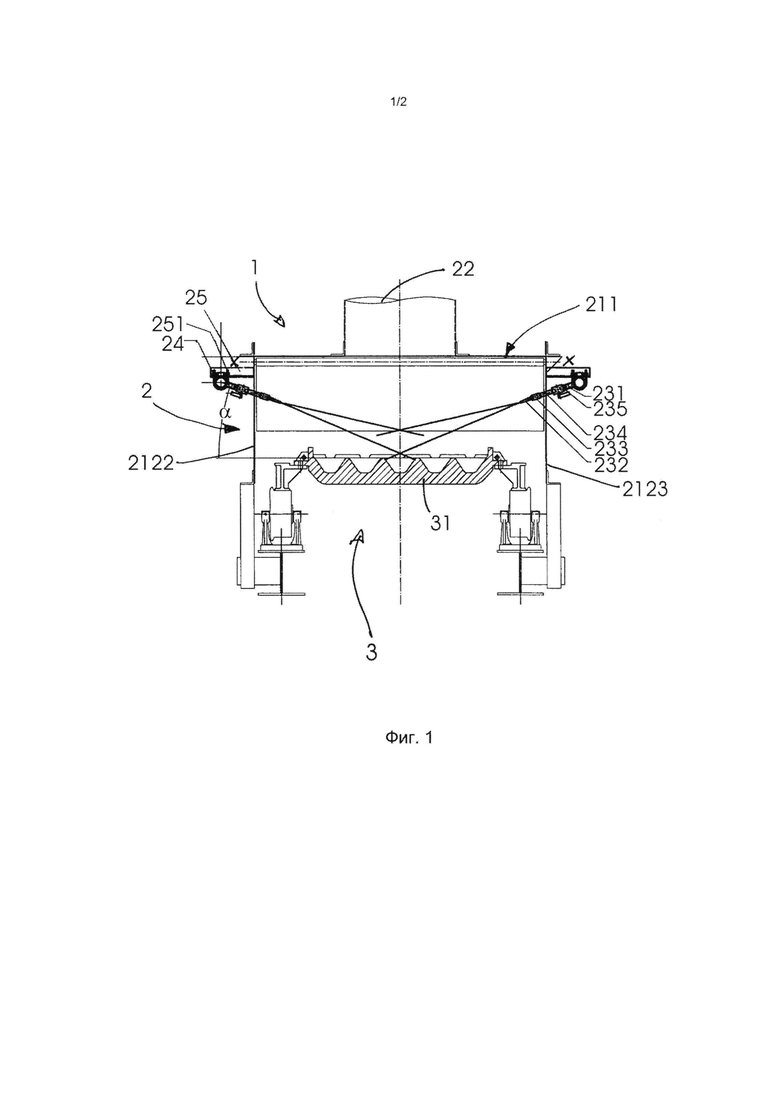

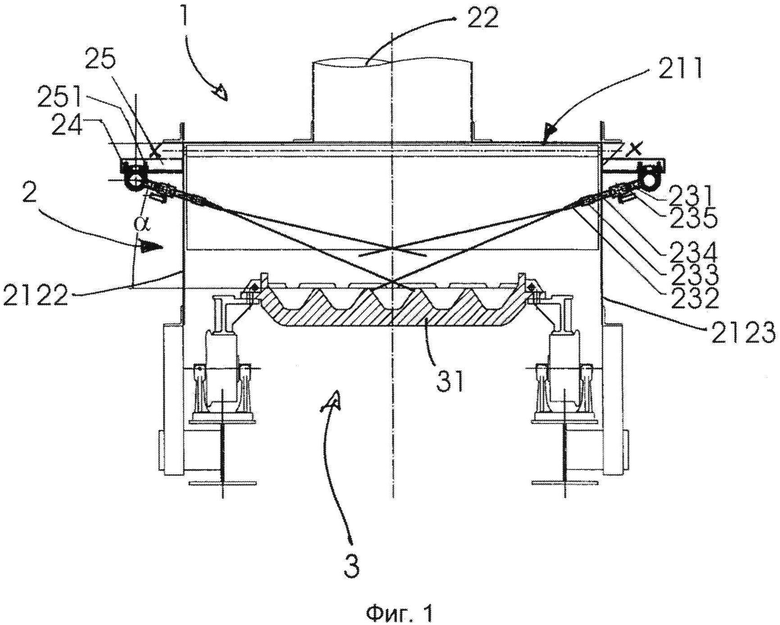

Фиг. 1 - вид в поперечном сечении конструктивного выполнения устройства для разливки металла с разрезом через устройство пылеподавления в первой ветви (конвейера), и

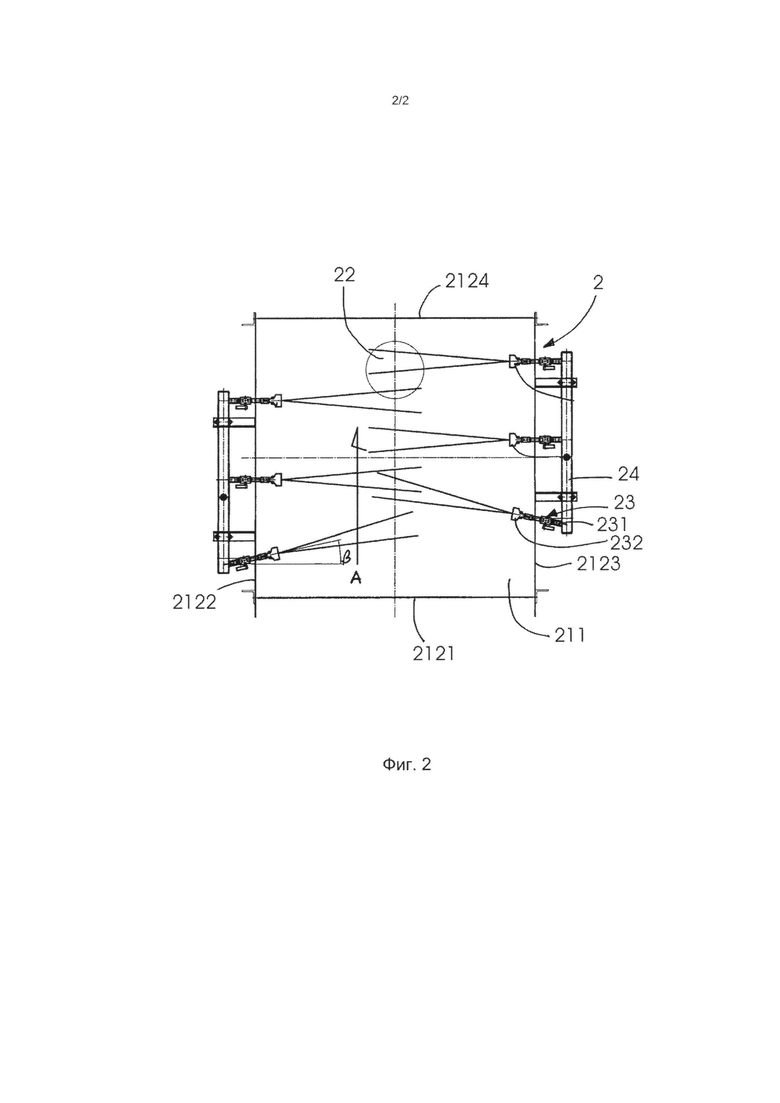

Фиг. 2 - вид сверху (верхняя крышка и конвейер не показаны) конструктивного выполнения устройства пылеподавления, показанного на фиг. 1.

Другие отличительные особенности и преимущества настоящего изобретения будут выявлены на основании приведенного ниже детального описания нескольких, причем не ограничиваемых этим числом вариантов конструктивного выполнения со ссылкой на прилагаемые чертежи.

Описание предпочтительных вариантов конструктивного выполнения

На фиг. 1 показан вид в поперечном сечении предпочтительного конструктивного выполнения устройства 1 для разливки металла или шлака. Представленное на фиг. 1 поперечное сечение транспонировано на первую ветвь кругового конвейера 3 между разливочным участком (не показан) и разгрузочным участком (не показан). Фиг. 2 соответствует виду сверху в разрезе по линии Х-Х на фиг. 1, причем показано только устройство пылеподавления (конвейер не показан).

В этой первой ветви над круговым конвейером 3, имеющим несколько изложниц 31, предусмотрено устройство 2 пылеподавления, включающее в себя кожух 21 с верхней крышкой 211 и периферийными боковыми стенками 212. Периферийные боковые стенки, при рассмотрении в направлении транспортировки А (см. фиг. 2), имеют переднюю часть 2121, две боковые части 2122, 2123 и заднюю часть 2124.

Несколько продувочных сопел 23 (два из которых показаны на фиг. 1) расположено таким образом, что их выпускные отверстия 232 расположены внутри кожуха 2 под углом α относительно верха изложниц 31. Выпускное отверстие 232 сопла соединено через переходную втулку 233, трубчатую секцию 234 и штуцер 235 с впускным отверстием 231. Впускное отверстие 231 прикреплено к распределительному трубопроводу 24, который выполнен с возможностью подключения к системе подачи сжатого газа (система не показана).

Распределительный трубопровод 24 закреплен U-образными скобами 251 на опоре 25. В представленном конструктивном выполнении опоры 25 для распределительных трубопроводов 24 прикреплены к боковым частям 2122 и 2123 кожуха 21.

В верхней крышке 211 предусмотрено вытяжное отверстие 22, причем отверстие выполнено с возможностью подключения к газо- и пылеуловителю (система не показана). Этот газо- и пылеуловитель, предпочтительно, включает в себя один или несколько мешочных фильтров, электростатических фильтров, циклонов и мокрых пылеуловителей в зависимости от характера пыли и один или несколько вытяжных вентиляторов. В конструктивном выполнении согласно фиг. 1 и фиг. 2 вытяжное отверстие задано с центральным верхним расположением в верхней крышке. При этом можно предусмотреть несколько вытяжных отверстий, например по одному с каждой стороны верхней крышки, прежде всего, для улавливания частичек пыли, сдуваемых противоположно расположенными соплами. В подобном случае различные отверстия могут соединяться с газо- и пылеуловителем с помощью коллектора. Если продувочные сопла предусматриваются только с одной стороны устройства пылеподавления, тогда вытяжное отверстие, предпочтительно, располагается на противоположной стороне в верхней крышке.

Как можно видеть на фиг. 2, некоторые из сопел 23, расположенных рядом с передней частью 2121 кожуха 21, выставлены с ориентацией в направлении центра кожуха и, соответственно, в направлении вытяжного отверстия 22 под углом β относительно направления, перпендикулярного направлению транспортировки А.

Кроме того, продувочные сопла 23 с противоположных боковых сторон 2123 и 2123, предпочтительно, расположены с относительным смещением в расчете на получение оптимальных результатов.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОЧИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2598060C2 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2014 |

|

RU2578272C1 |

| Устройство для перевода струи металла на разливочном конвейере | 1989 |

|

SU1664458A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

| ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2279948C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ И СПОСОБ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2224027C2 |

| СПОСОБ ПЕРЕПЛАВА АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048551C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ РАЗЛИВКЕ МЕТАЛЛОВ | 1996 |

|

RU2161083C2 |

Изобретение относится к металлургии. Способ осуществляют на устройстве для разливки, содержащем круговой конвейер с несколькими изложницами с открытым верхом, перемещаемыми по первой ветви от разливочного участка к разгрузочному участку и по второй ветви к разливочному участку. Над частью первой ветви кругового конвейера обеспечивают размещение кожуха в виде короба без дна, нагнетают внутрь кожуха газ на поверхность изложницы под углом, достаточным для выдувания несвязанных твердых частичек или шлака, и удаляют газ и твердые частички из кожуха посредством отсасывания. Обеспечивается уменьшение выбросов пыли в устройстве для разливки металла или шлака. 2 н. и 14 з.п. ф-лы, 2 ил.

1. Способ разливки металла или шлака в изложницы с открытым верхом, которые перемещают на круговом конвейере по первой ветви от разливочного участка к разгрузочному участку и по второй ветви от разгрузочного участка к разливочному участку, включающий стадии:

(а) размещение кожуха, выполненного в виде короба без дна, над частью первой ветви кругового конвейера, расположенной рядом с разливочным участком,

(б) нагнетание газа внутрь кожуха на поверхность изложниц под углом α, обеспечивающим выдувание твердых частичек с поверхности металла или шлака, образовавшихся на ранних стадиях охлаждения до начала затвердевания поверхностного слоя металла или шлака,

(в) удаление газа и твердых частичек из кожуха посредством отсасывания.

2. Способ по п. 1, отличающийся тем, что твердые частички представляют собой графитовые хлопья.

3. Способ по п. 1, отличающийся тем, что он включает стадию (г) сепарирования твердых частичек из газа, предпочтительно с использованием мешочных фильтров, электростатических фильтров, циклонов, мокрых пылеуловителей.

4. Способ по п. 1 или 2, отличающийся тем, что он включает стадию (д) охлаждения металла или с затвердевшим поверхностным слоем в изложницах посредством разбрызгивания или распыливания воды или воздушно-водяной смеси, по меньшей мере, на поверхность металла или шлака.

5. Способ по п. 4, отличающийся тем, что стадию (д) осуществляют непосредственно после выхода изложниц из упомянутого кожуха.

6. Способ по п. 1, отличающийся тем, что газ нагнетают под углом α, составляющим от 2 до 40° к открытому верху изложниц с расплавленным металлом или шлаком.

7. Устройство для разливки расплава металла или шлака в изложницы с открытым верхом, которые расположены с возможностью перемещения на круговом конвейере по первой ветви от разливочного участка к разгрузочному участку и по второй ветви от разгрузочного участка к разливочному участку, содержащее устройство пылеподавления, включающее кожух, выполненный в виде короба без дна, с верхней крышкой, передней, задней и двумя боковыми стенками, и размещенный над частью первой ветви кругового конвейера за разливочным участком, продувочные сопла с впускными и выпускными отверстиями, причем выпускное отверстие каждого продувочного сопла расположено внутри кожуха под углом α к открытому верху изложниц, обеспечивающим выдувание твердых частичек, образовавшихся на поверхности металла или шлака на ранних стадиях охлаждения до начала затвердевания поверхностного слоя металла или шлака, а впускное отверстие каждого продувочного сопла выполнено с возможностью подключения к системе подачи газа под давлением, при этом в верхней крышке выполнено вытяжное отверстие с возможностью подключения к газо- и пылеуловителю.

8. Устройство по п. 7, отличающееся тем, что выпускное отверстие каждого продувочного сопла расположено под углом α к открытому верху изложниц, составляющим от 2 до 40°.

9. Устройство по п. 7, отличающееся тем, что впускные отверстия продувочных сопел соединены с распределительными трубопроводами, расположенными вне кожуха.

10. Устройство по п. 9, отличающееся тем, что распределительные трубопроводы расположены над верхней крышкой или вдоль боковых стенок кожуха.

11. Устройство по п. 7, отличающееся тем, что выпускные отверстия, по меньшей мере, части продувочных сопел расположены с возможностью покрытия струей газа всей поверхности металла или шлака в изложнице.

12. Устройство по п. 11, отличающееся тем, что выпускные отверстия, по меньшей мере, части продувочных сопел расположены под углом β от 4 до 45° к направлению, перпендикулярному направлению транспортировки изложниц.

13. Устройство по п. 7, отличающееся тем, что кожух имеет размеры, обеспечивающие перекрытие от 2 до 12 соседних изложниц.

14. Устройство по п. 7, отличающееся тем, что в передней и задней боковых стенках кожуха выполнены дверцы.

15. Устройство по п. 7, отличающееся тем, что оно содержит участок охлаждения, расположенный в первой ветви, между устройством пылеподавления и разгрузочным участком, предпочтительно непосредственно за устройством пылеподавления, содержащий систему разбрызгивания или распыливания воды или воздушно-водяной смеси, расположенную над изложницами.

16. Устройство по п. 7, отличающееся тем, что вытяжное отверстие кожуха соединено с газо- и пылеуловителем, содержащим один или несколько пылеотделителей, выбранных из группы, включающей мешочные фильтры, электростатические фильтры, циклоны, мокрые пылеуловители.

| JP 54056027 A, 04.05.1979 | |||

| EA 201001182 А1, 29.04.2011 | |||

| US 4605055 A, 12.08.1986 | |||

| WO 2007128861 A1, 15.11.2007 | |||

| ВЕНТИЛЯЦИОННОЕ УСТРОЙСТВО для ллЕстного ОТСОСА | 0 |

|

SU352706A1 |

Авторы

Даты

2016-11-27—Публикация

2012-09-27—Подача