Изобретение относится к технологии строительных материалов, более конкретно к подготовке шихты для производства пористого материала и изделий на его основе для промышленной и строительной индустрии.

Известна шихта для производства пористого заполнителя, содержащая, мас.%: глина монтмориллонитовая 35,0-38,0; уголь 5,0-6,0; доломит 36,0-50,0 (см. патент SU №1161500, 1985).

Пористый заполнитель на основе известной шихты обладает сравнительно низкой прочностью.

Наиболее близким техническим решением к предложенному является шихта для производства пористого материала, содержащая алюмосиликатные и углеродсодержащие ингредиенты (см. патент РФ №2400450, опубл. 27.09.2010 - прототип).

Известная шихта предназначена для производства пористого заполнителя для бетонных изделий. Особенностью известной шихты является ее состав, включающий алюмосиликатные и углеродсодержащие ингредиенты в виде глины монтмориллонитовой, угля, доломита и кварцевого песка при следующем соотношении компонентов, мас.%:

Для указанной шихты прочность на сжатие полученного из нее пористого материала достигает 5,0 МПа, что является недостаточным, например, при производстве ряда изделий для промышленной и строительной индустрии (плиты, кирпичи, трубы).

Технический результат состоит в повышении прочности пористого материала, полученного из шихты на основе алюмосиликатных и углеродсодержащих ингредиентов, при одновременном снижении объемного веса и влагопроницаемости пористого материала.

Технический результат достигается тем, что шихта для производства пористого материала, содержащая алюмосиликатные и углеродсодержащие ингредиенты, согласно изобретению, включает алюмосиликатную золу угольных ТЭС, порошкообразные стеклобой и карбид кремния фракции 0,1 - 300 мкм при следующем соотношении компонентов, мас.%:

Предложенная шихта для производства пористого материала по преимуществу содержит:

- алюмосиликатную золу угольных ТЭС, содержащую, мас.%: SiO2 45-60; Al2O3 18-30; Fe2O3 5-10; СаО 1-5; MgO 0,5-2; Na2O 0,2-0,7; K2O 0,5-2,2; углерод (недожог) 4-15;

- карбид кремния порошкообразный;

- стеклобой, содержащий, мас.%: SiO2 58-72: Al2O3+Fe2O3 1,5-5.0; СаО+MgO 4-10; Na2O 9-18; SO3<0,5.

Добавление в шихту стеклобоя повышает в золе общее содержание Na2O сверх указанного количества и SiO2 до 72 мас.% и более, а добавление порошкообразного карбида кремния в указанном количестве способствует эффективному образованию пор в материале при термической обработке полуфабрикатов изделий в туннельной печи.

Проведенные в ОИВТ РАН экспериментальные исследования по технологии подготовки шихты для производства указанного пористого материала в соответствии с предложенным техническим решением показали, что технический результат достигается при указанном незначительном количестве карбида кремния, а при содержании алюмосиликатной золы угольных ТЭС в сравнительно широком диапазоне 78-92 мас.% обеспечиваются максимальные значения прочности, минимальные объемный вес и влагопроницаемость пористого материала, полученного из данной шихты.

Поскольку алюмосиликатные золы угольных ТЭС представляют собой порошкообразный стеклокристаллический материал фракции 0,1-300 мкм, то их дополнительное измельчение не требуется. Фракции золы более 300 мкм отсеиваются и в состав шихты не вводятся, поскольку их присутствие создает локальные не вспененные участки пористого материала, снижающие его качество. Стеклобой готовится в виде порошка фракционного состава меньше 300 мкм. Карбид кремния также используется в виде порошка фракционного состава 0,1-300 мкм.

При подготовке шихты компоненты смешиваются в указанном соотношении, и полученная смесь увлажняется до влажности 10-12%. Из нее формуются полуфабрикаты изделий (плиты, кирпичи, трубы и др.), которые подвергаются термической обработке в туннельной печи при температуре 1130-1180°С в течение 60-90 мин.

Пример конкретного выполнения.

Приготавливают шихту для производства пористого материала, включающую:

- 90 мас.% золы Каширской ГРЭС, содержащей, мас.%: SiO2 50,0; Al2O3 21,5; Fe2O3 7,44; СаО 2,12; MgO 1,32; Na2O 0,65; K2O 1,84; углерод (недожог) 4,5;

- 0,6 мас.% карбида кремния;

- стеклобой (остальное), содержащий, мас.%: SiO2 70,0; Al2O3 + Fe2O3 2,1; СаО + MgO 9,5; Na2O 13,6; SO3 - 0,15.

Полученную шихту перемешивают в шаровой мельнице в течение 30 мин и увлажняют до влажности 10-12%. Из полученного полуфабриката шихты формуют бруски размером 113×64×14 мм (объем 101,2 см3) с объемным весом 1,015 г/см3. В результате термической обработки заготовок получены образцы пористого материала размером 125×83×25 см (объем 260 см3) при объемном весе 0,28-0,32 г/см3 - увеличение объема пористого материала по сравнению с полуфабрикатом в 2,6 раза. Морозостойкость полученного пористого материала 35 циклов, теплопроводность 0,2-0,4 Вт/м.К, а прочность отвечает прочности для стандартного строительного керамического кирпича марки 100-120, что соответствует прочности на сжатие 8-12 МПа. Полученный пористый материал характеризуется замкнутыми порами, плавает на воде, не поглощая ее длительное время.

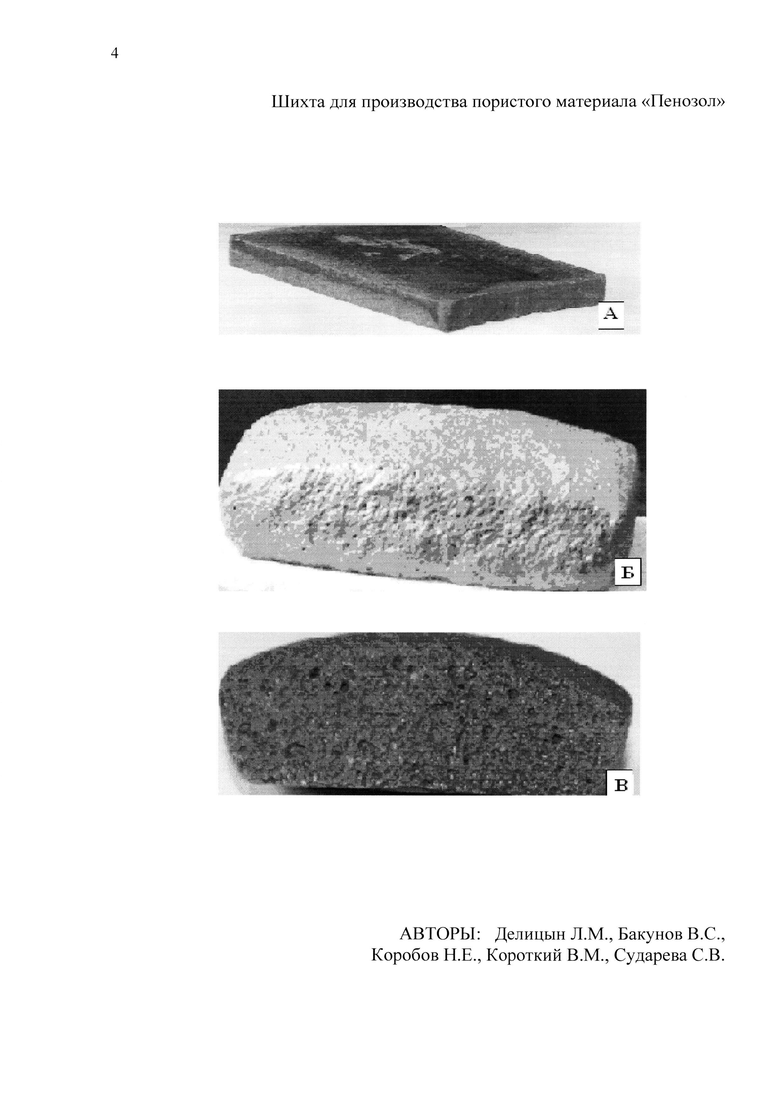

На прилагаемой фиг. 1А, Б, В представлены образцы полуфабриката до обжига в виде бруска А из приготовленной шихты, пористого материала в виде бруска Б после термической обработки полуфабриката и поперечное сечение В бруска.

Такое выполнение изобретения обеспечивает получение из предложенной сравнительно дешевой шихты пористого материала и изделий на его основе для промышленной и строительной индустрии при одновременном упрощении технологии производства готовых изделий (плиты, кирпичи, трубы и др.). При этом основой предложенной шихты являются широкодоступные стеклобой и шлакозольные отходы угольных ТЭС, запасы которых исчисляется миллионами тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНЫХ ОКАТЫШЕЙ | 2015 |

|

RU2595029C1 |

| Шихта для получения глинозольного кирпича | 2015 |

|

RU2638996C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| Способ комплексной переработки золы отвалов тепловых электростанций и установка для комплексной переработки золы отвалов тепловых электростанций | 2016 |

|

RU2614003C2 |

| Сырьевая смесь на основе золошлаковых отходов для получения геополимерного материала с низкой плотностью | 2023 |

|

RU2802651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| Сырьевая смесь для производства искусственного пористого заполнителя | 2019 |

|

RU2725365C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2023 |

|

RU2819873C1 |

Изобретение относится к технологии строительных материалов, более конкретно к подготовке шихты для производства пористого материала и изделий на его основе для промышленной и строительной индустрии. Шихта для производства пористого материала содержит, мас.%: алюмосиликатную золу угольных ТЭС 78-92, порошкообразный карбид кремния фракции 0,1-300 мкм 0,1-0,8, порошкообразный стеклобой фракции 0,1-300 мкм - остальное. Технический результат - повышение прочности пористого материала, полученного из шихты, при одновременном снижении объемного веса и влагопроницаемости пористого материала. 1 ил., 1 пр.

Шихта для производства пористого материала, содержащая алюмосиликатные и углеродсодержащие ингредиенты, отличающаяся тем, что включает алюмосиликатную золу угольных ТЭС, порошкообразные стеклобой и карбид кремния фракции 0,1-300 мкм при следующем соотношении компонентов, мас.%:

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2400450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2107668C1 |

| Шихта для приготовления глазури | 1991 |

|

SU1805126A1 |

| Привод кулачков самоцентрирующего патрона | 1984 |

|

SU1301569A1 |

| CN 102584318 A, 18.07.2012 | |||

| Конвейерная печь термической обработки узлов кинескопов | 1977 |

|

SU741343A1 |

Авторы

Даты

2016-12-20—Публикация

2015-05-29—Подача