Изобретение относится к области машиностроения, в частности к изысканию нового способа текстурирования поверхностей металла.

Оно может быть использовано преимущественно в черной или цветной металлургии для листовых изделий сложных конфигураций или профиля. Преимущественно для получения текстурированной шероховатости в виде впадин на их поверхности, которая применяется в авиа - ракетостроении и машиностроительной промышленности, и к которым предъявляются повышенные требования одновременно по коррозионной стойкости и по повышению износостойкости при получении текстурированной поверхности.

Известен способ обработки поверхности стали (патент №2016094, МПК C21D 8/12, от 15.07.1994) с получением дорожек разрушения в виде точек или пятен диаметром 0,01-1 мм. Для этого электролистовую сталь, обрабатывают лазерным излучением в режиме модулируемой добротности с частотой модуляции 0,3 кГц - 1 мГц, мощностью 2⋅102-109 Вт/см2. Ширину дорожек задают в каждом конкретном случае. Обработку лучом проводят под любым углом к обрабатываемой поверхности. Используют импульсные воздействия лазерного излучения, позволяющие создавать крутые фронты нарастания интенсивности излучения, сокращая промежуток времени воздействия, обеспечивая высокую локальность лазерной обработки. Способ ограничен функционально - получением дорожек на разрушаемом материале - металле из неглубоких «элементов» разрушения - пятен, точек на поверхности, для измельчения крупнокристаллической структуры и улучшения магнитных свойства из-за сдерживания деформации зерен в металле. Но он слабо эффективен для получения и улучшения свойств, и повышение стойкости удержания смазки (масла) в - и на поверхностном слое изделия - для уменьшения коэффициента трения контактных поверхностей в процессе эксплуатации изделий из металла, а, следовательно, повышение его износостойкости.

Известен способ обработки металла (патент 2548544, МПК C21D 1/09, от 20.05.2015), заключающийся в получении насечек на поверхности текстурированной стали путем использования луча лазера непрерывного действия с высокой степенью фокусировки на обеих сторонах стальной полосы. Линии насечки выполняют с расстоянием друг от друга в пределах 6-12 мм, при мощности лазера 1000-3000 Вт, со скоростью сканирования 100-400 м/мин.

Способ ограничен эффектом - уменьшения размеров магнитных доменов, и тем самым снижения потерь в железе электротехнической стали. Способ осуществляется в жестком режиме воздействия на поверхность стали, при непрерывном контакте, т.е. под воздействием непрерывного лазерного излучения, что приводит к нагреву поверхностного слоя металла по всей длине и ширине дорожки непрерывного лазерного воздействия и структурным изменениям в этом слое. Насечки неэффективно функционируют в качестве «емкостей» для масла, так как стенки насечек оплавлены. Следовательно, снижается их роль как емкостей, в отличие от, например, впадин, способных лучше обеспечить смазку поверхности металла для снижения коэффициента трения в процессе эксплуатации изделия из него, и следовательно износостойкость, и сохранность структуры текстурированного металла в нижележащих (подповерхностных слоях) - для создания или улучшения эксплуатационных свойств изделия.

Известен способ обработки металла (патент №2537410, МПК В23Н 9/14, от 20.11.1997) электроэрозионной прошивкой с получением отверстий, заключающийся, в изготовлении электрод - инструмента из монолитного металла, в котором выполняют пазы на боковой поверхности для подачи жидкой рабочей среды (воды) в зону обработки и для вывода продуктов обработки. Дополняют металлическую составляющую электрод - инструмента направляющей, обладающей диэлектрическими свойствами, в которой стык в стык выполняют выступ, противолежащим пазам на поверхности металлической составляющей. Торцы электрод - инструмента выполняют с гладкой, ровной поверхностью. Подводят ток к металлической рабочей части электрода - инструмента через соленоид (катод) и к рабочей части обрабатывающего металла (анод). При прошивке поддерживают межэлектродный зазор, по мере углубления сплошной металлической части электрода, формирующей отверстие. При этом жидкость подают с рекомендованным давлением к поверхностям. Назначают рабочее напряжение 40-100 В с требуемой частотой.

Способ ограничен выполнением сквозных, однотипных отверстий малого диаметра в обрабатываемом металле. Он усложнен конструктивно. Выполнение электрод - инструмента из сплошного металла с одной гладкой, ровной рабочей поверхностью, работающего в режиме электроэрозионной прошивки сквозного отверстия не позволяет получить текстурированную шероховатость в виде несквозной полости впадин на поверхности обрабатываемого металла, с развитой поверхностью стенок, необходимую для получения двойного эффекта: длительного и качественного удержания во впадинах смазки (масла) и, следовательно, обеспечения снижения трения поверхностей обрабатываемого материала, т.е. износостойкости, а так же сохранения подповерхностных слоев т.е. фиксации имеющегося структурного состояния изделия металла или даже его улучшения.

Наиболее близким по технической сущности и положительному эффекту является способ текстурирования поверхности металлов (патент №2605401, МПК В23K 26/324, от 20.12.2016), путем воздействия на обрабатываемую поверхность сфокусированным лучом импульсного лазерного излучения с длительностью импульсов в наносекундном диапазоне при перемещении луча относительно поверхности с помощью двухкоординатной отклоняющей системы (сканатора). При этом используют наносекундный лазер с размером пятна в зоне воздействия порядка 40 мкм, благодаря чему увеличивают зону локального воздействия материала (металла) и уменьшают размер расплавленных частиц, при осаждении которых на ненагретый материал на поверхности вокруг зоны испарения формируют текстуру, сочетающую впадины микронных размеров, вдоль траектории следования луча с наноразмерными частицами осажденного материала. Частицы прочно связанны с поверхностью основного материала, благодаря диффузионному взаимопроникновению атомов (молекул) из осажденных частиц и нагретого основного - обрабатываемого металла. Выбирают характеристики такого лазерного излучения и параметры относительного перемещения луча таким образом, чтобы формировать на обрабатываемой поверхности многомодальную шероховатость с размерами одновременно в нанометровом и микрометровом диапазонах. Для, например, нержавеющей стали и алюминия это: длина волны лазерного излучения 1064 нм, длительность импульса 50-200 нс, мощность 15-20 Вт, частота следования импульса 20-90 кГц, плотность рисунка, формируемой многомодальной шероховатости 10-20 линий/мм. Согласованно управляя с помощью компьютерной системы движения зеркал отклоняющей системы и генерации лазерного луча можно создавать на поверхности текстуру с различным рисунком (параллельных, равномерных, отстоящих друг от друга бороздок, впадин), стенки и гребни которых покрыты осажденными на поверхности наноразмерными частицами материала, «выбитого» из бороздок, впадин при прохождении сфокусированного лазерного пучка.

Способ ограничен получением текстурированной поверхности на обрабатываемом металле оплавленными частицами, обладающей супергидрофильными свойствами за счет обработки наноструктрными импульсами, а для получения супергидрофобных свойств на поверхности необходимо дополнительно модифицировать ее веществом с низкой поверхностной энергией - гидрофобизатором, в качестве которого используют различные вещества (JP 05,320,178; RU 2149151; RU 2441945; US 7,425,279). Что значительно усложняет и удорожает технологию получения поверхности текстурируемой стали улучшенных триботехнических свойств (снижение коэффициента трения в процессе эксплуатации изделия).

Задачей изобретения является возможность разработки более простого и эффективного способа термической обработки поверхности металла, обеспечивающего на поверхности сложного профиля, сложной конфигурации изделия из этого металла формирование многомодальной системы шероховатости, как при выполнении в ней впадин и во впадинах, так и на самой поверхности между впадинами, необходимой для достижения одновременно: повышения маслофильности и, следовательно, гидрофобности, маслоемкости поверхностных слоев и, соответственно, снижение коэффициента трения поверхности, с одновременным эффектом - сохранения или улучшения свойства обрабатываемого текстурированного металла электроэрозионной обработкой - прошивкой.

Технический результат заявляемого изобретения - направлен на разработку способа - текстурирования поверхности металла электроэрозионной прошивкой, преимущественно, изделий, имеющих сложный профиль, сложную конфигурацию, формирование на ней необходимого для достижения повышенной маслоемкости, состояния многомодальной системы высокоразвитой шероховатости.

Технический результат достигается тем, что способ текстурирования обрабатываемой поверхности металла, заключающийся в воздействии на обрабатываемую поверхность импульсным током с помощью устройства формообразующего систему шероховатости, с заданной длительностью импульса, мощностью, плотностью рисунка, в обеспечении формирования состояния многомодальной шероховатости с характерными размерами одновременно в нескольких диапазонах, согласованно управляемого с помощью компьютерной системы режимом воздействия для создания заданного рисунка текстурированной шероховатости в виде системы отстоящих друг от друга впадин, согласно изобретению в качестве установки, формообразующей шероховатость и рисунок текстурируемой поверхности, используют электроэрозионную установку, в которой закрепляют сменный электрод - инструмент, электрод - инструмент выполняют с двумя рабочими поверхностями из зерен порошкового металла, а рабочую поверхность обоих торцов - в виде дополнительно сформированных прототипированием на их поверхностях выпуклых элементов, форму которых выполненяют в зависимости от сложности профиля поверхности обрабатываемого материала, и заданного эффекта маслоемкости, при этом обеспечивают многомодальность шероховатости на поверхности электрод - инструмента находится в микрометровом диапазоне, а элементы выпуклой формы на рабочей торцевой поверхности электрод - инструмента - в миллиметровом диапазоне. Обработку поверхности металла проводят электроэрозионной прошивкой электрод - инструментом, получают текстурированную, шероховатую поверхность с макровпадинами, образующимися прошивкой выпуклой частью элементов электрод - инструмента, при этом стенка и дно макровпадин выполняют в виде вогнутых элементов, представляющих собой микровпадины, сформированные зернами порошка, из которого прототипированием выполняют электрод-инструмент. Одновременно на поверхности обрабатываемого металла между макровпадинами получают текстурированную микрошероховатость, сформированную эрозионной прошивкой зернами порошка электрод-инструмента. Таким образом, многомодальность высокоразвитой шероховатости макровпадин обеспечивают как размерами миллиметрового размера выпуклых элементов на рабочем торце электрод - инструмента, так и размерами зерен порошка в этом инструменте, обеспечивая в макровпадине на стенках и дне формирование микровпадин, размер которых соответствует микрометровому диапазону размера зерен порошка, сформировавшего прототипированием электрод - инструмент, на поверхности обрабатываемого металла между макровпадинами многомодальность шероховатости обеспечивают размерами зерен порошка в микрометровом диапазоне величин, используемого в электрод - инструменте в процессе его формирования прототипированием. На обрабатываемом металле макровпадины, выполняют на расстоянии друг от друга для усиления шероховатости в-и на поверхности обрабатываемого материала, обработку проводят в охлаждающей среде - масле.

Способ сопровождается иллюстрациями.

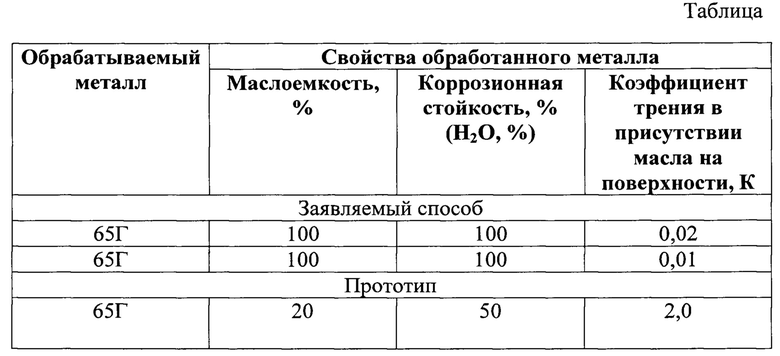

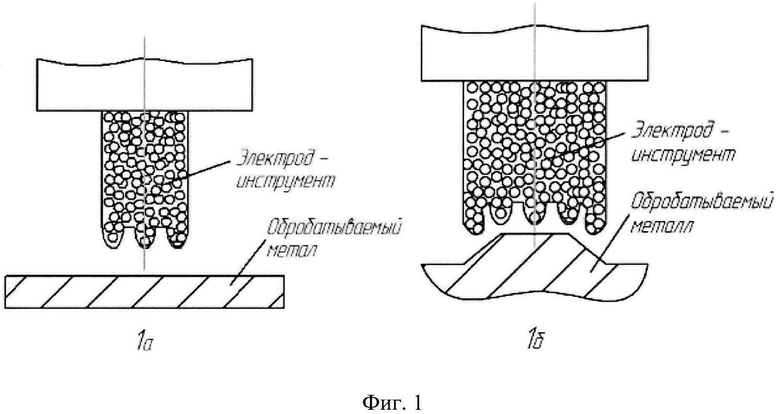

На фиг. 1 схематично изображен набор электрод - инструмента, полученного прототипированием для электроэрозионного способа текстурирования обрабатываемой поверхности металла прошивкой: 1а - для ровной поверхности обрабатываемого металла; 1б - для профилированной поверхности обрабатываемого металла (поверхности со скосами), разрез.

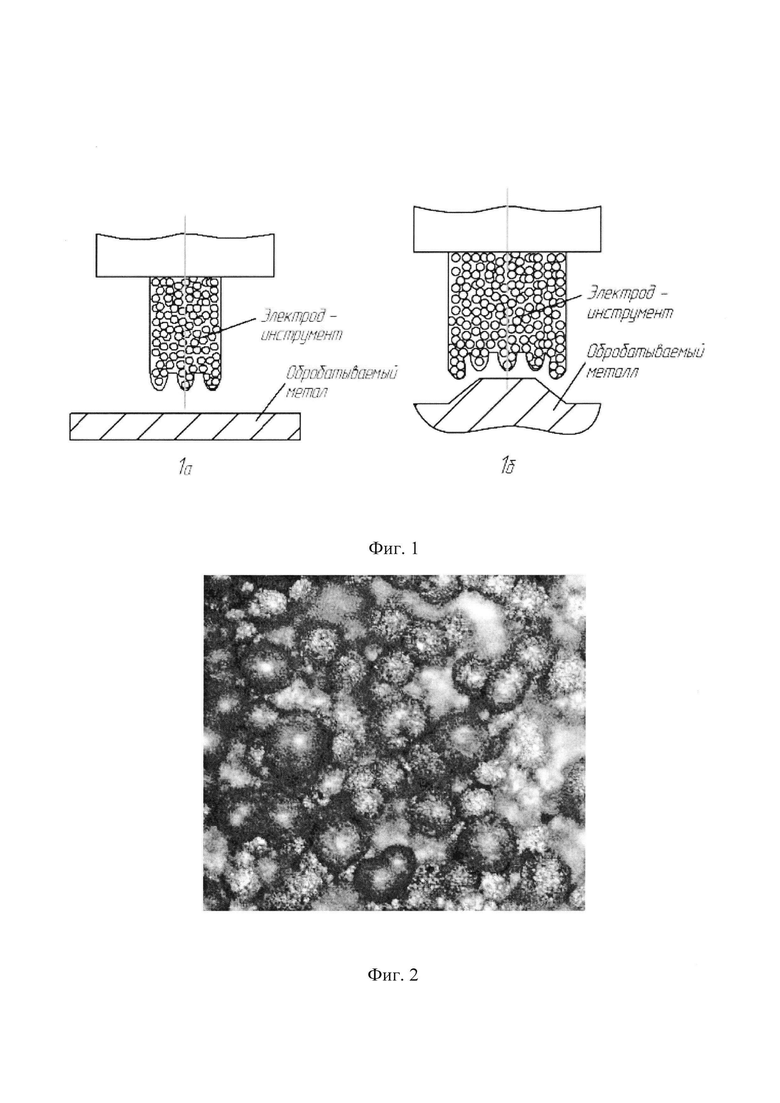

На фиг. 2 показана многомодальность размера зерен порошка в электрод - инструменте, общий вид.

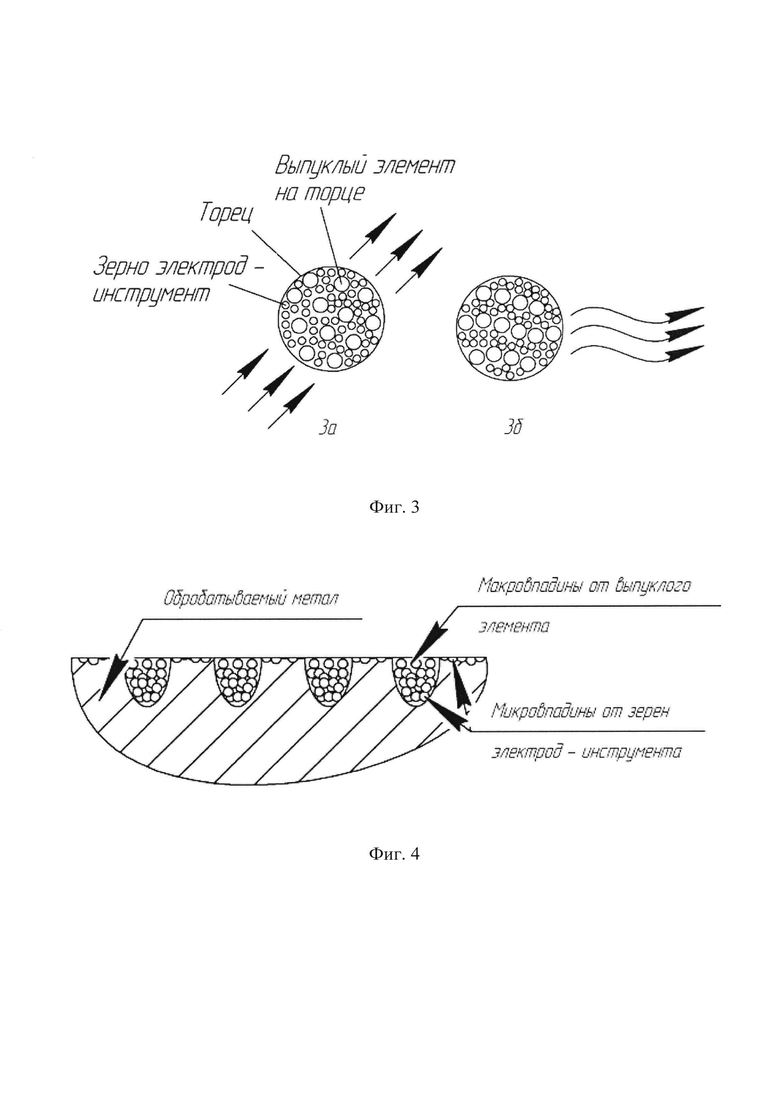

На фиг. 3 схематично изображены возможные варианты текстурирования обрабатываемой поверхности электроэрозионной прошивкой торцом электрод - инструмента, общий вид сверху.

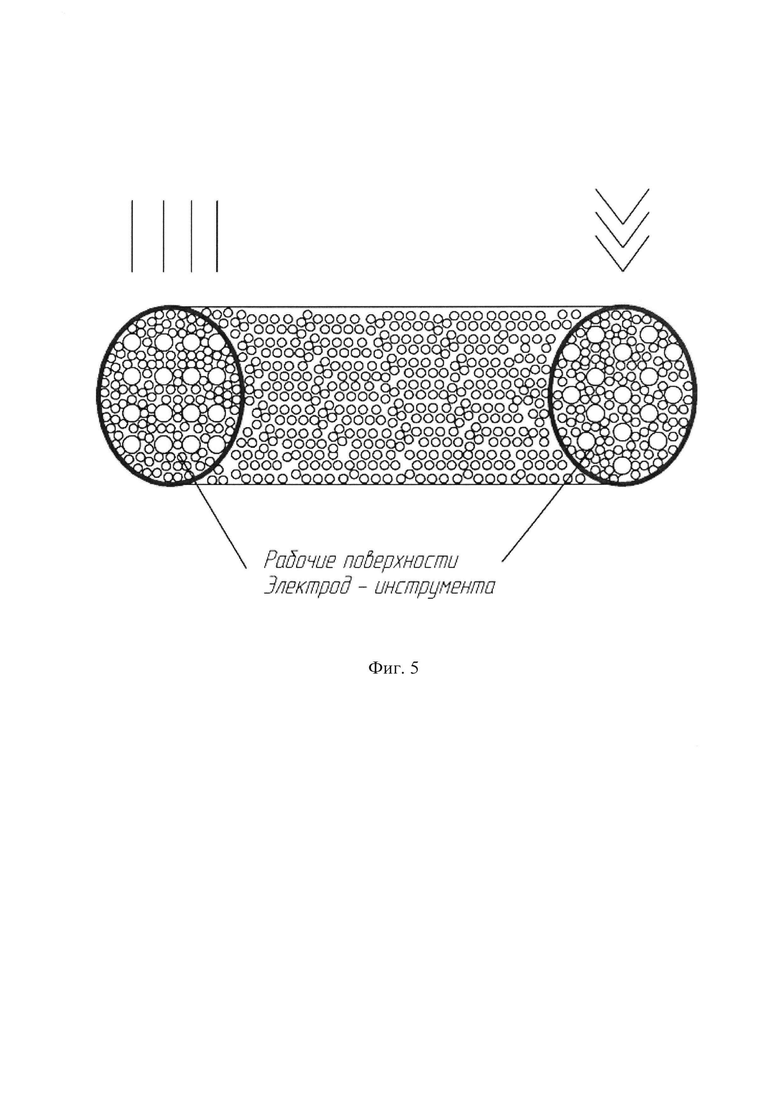

На фиг. 4 схематично показан вид обработанной поверхности металла, текстурированной порошковым электрод - инструментом, разрез.

На фиг. 5 схематично показаны торцы электрода - инструмента в качестве рабочих поверхностей, общий вид,

Сопоставительный анализ заявляемого способа текстурирования поверхности металла с прототипом показывает, что заявляемый обладает новизной технического решения и имеет существенные отличительные признаки, позволяющие на новом уровне, с большим эффектом добиться поставленной задачи, расширяя при этом возможности как формообразующего элемента (устройства), так и функциональные возможности текстурированной поверхности обрабатываемого металла (многоплановый эффект). В заявленном способе, в отличие от прототипа, используют электроэрозионную прошивку поверхности обрабатываемого метала (вместо лазера) (фиг. 1). В результате неожиданно получают новый тип формирования шероховатости, позволяющий решить проблемы получения текстурированной многомодальной высокоразвитой шероховатости. Для этого при текстурировании электроэрозионной прошивкой поверхности обрабатываемого металла используют электрод - инструмент или набор электрод - инструментов из порошка (фиг. 2), полученных прототипированием. (см. Современные проблемы науки и техники №2-2, 2015, 621.373.826). При этом, торец - рабочую часть инструмента выполняют с профилем, зависящем от профиля обрабатываемой поверхности металла.

Такое решение позволило упростить саму технологию текстурирования и управляемость процессом. При этом электрод - инструмент закрепляют в устройстве жестко и не перемещают (по сравнению с прототипом) (фиг. 1), что позволяет за один прием охватить всю поверхность обработки, так как профилирование, осуществляемое прототипированием торцевой поверхности электрод - инструмента дает возможность выбрать из набора электрод, соответствующий заданному профилю шероховатости поверхности обрабатываемого материала. При этом не ограниченной возможности получения любого типа рисунка текстурированния поверхности (фиг. 3).

В отличие от прототипа, в заявленном способе текстуру образуют не за счет выбрасывания части обрабатываемого материала из зоны испарения и закрепления ее на ненагретой поверхности около этой зоны в виде мелких оплавленных зерен, а за счет текстурирования прошивкой структурными элементами электрод-инструмента поверхностного слоя обрабатываемого металла. Для этого предварительно выполняют макровыпуклой часть поверхности на торцевой рабочей части электрод-инструмента. Текстурируют обрабатываемый металл прошивкой профилированным торцом электрод - инструмента элементами, например, полусферической и сферической формы и размещают его таким образом, что одновременно получают текстурированные и макровпадины и стенки в макровпадине, задают размер впадин и их направление (фиг. 3-4), что сохраняет структуру в подповерхностном объеме обрабатываемого металла, и способствует получению высокоразвитой поверхности и оптимальному удержанию масла в этих «емкостях» в процессе образования впадин и в процессе эксплуатации металла, и за счет этого снижают почти до 0 коэффициент трения поверхности таких изделий и тем самым упрощают способы получения антифрикционной поверхности на металле (в отличии от пат. 2674531 и др). Поскольку размер зерен в электрод - инструменте - порошковом материале, получен прототипированием - нет проблем с управлением многомодальностью «шероховатости» впадин, во впадинах и между ними - на поверхности обрабатываемого металла из-за различия размера зерен как порошка в электрод - инструменте, так и задаваемого размера выпуклых элементов в торцах его (фиг. 5).

Электроэрозионной прошивкой «выбирают» поверхностный слой обрабатываемого металла между макровпадинами с образованием микровпадин с меньшей глубиной, чем макровпадины, но с текстурированной шероховатостью, за счет размера зерен порошкового электрод - инструмента, но которые одновременно как и макровпадины хорошо удерживают масло в них и сохраняют подповерхностый объем металла в исходном состоянии (без увеличения зерен и ухудшения свойств за счет сдерживания деформирования).

Так как порошок в электрод - инструменте имеет разные размеры, то микровпадины тоже разнятся по размеру. Таким образом и в данном случае соблюдают многомодальность шероховатости в диапазоне размера частиц - порошка, но на иных принципах формирования, чем в прототипе и на ином уровне (мкм, мм). Электрод - инструмент выполняют с двумя рабочими поверхностями торцов, что значительно расширяет возможности способа, упрощая процесс изготовления и увеличивается долговечность инструмента (фиг. 5).

Предлагаемый способ текстурирования имеет практическое применение, т.к. выполнение его не связано с использованием нового оборудования.

Способ осуществляют следующим образом.

В качестве материала обработки используют сталь 65ГС крупнозернистую, коррозионно нестойкую при эксплуатации в агрессивный среде. Для измельчения зерна в стали, улучшения поверхностных свойств, повышения износостойкости и коррозионной стойкости, поверхность листовой стали подвергают электроэрозионной обработке прошивкой с получением текстурированной шероховатости, с многомодальной системой элементов шероховатости. Для этого используют стационарное оборудование - электроэрозионный копировально-прошивной станок, например Electronica Smart CNC (фиг. 1-3).

Предварительно готовят прототипированием элемент в виде электрод - инструмента (фиг. 1), формирующий шероховатость на поверхности обрабатываемого металла (фиг. 4). Готовый электрод - инструмент в целом имеет на поверхности основную - зернистую (20-50 мкм) и дополнительную структуру 1-2 мм (фиг. 2-3), которые используют затем для формирования многомодальной системы микрошероховатостей в поверхностном слое обрабатываемого металла в макровпадинах и между ними (фиг. 2-4). Для этого любую рабочую торцевую поверхность электрод - инструмента, которая является рабочей, при формировании прототипированием профилируют с получением заданного миллиметрового размера (1-2 мм) выпуклых элементов, состоящих, в то же время, из исходных зерен порошкового металла (фиг. 2), из которого выполнен электрод - инструмент (фиг. 1). Электрод - инструмент закрепляют в электрод-держателе, в установке, строго вертикально (фиг. 1а и 1б) или под углом (не показано), зависящем от профиля обрабатываемой поверхности металла, который размещают на опоре и закрепляют на ней с возможностью подвода к нему масла - как охлаждающего реагента, и для очистки обрабатываемой поверхности от продуктов обработки, а так же для повышения точности и качества получаемых текстурируемых впадин.

Электроэрозионную обработку электрод - инструментом из порошкового металла проводят прошивкой поверхности обрабатываемого металла, оптимизируя режим обработки, позволяющего при его возвратно - поступательном перемещении и соблюдении зазора с контактируемой поверхностью обрабатываемого металла получить: текстурированную шероховатость на обрабатываемой поверхности металла заданной глубины, многомодальную систему впадин, размером в диапазоне: от миллиметрового до микрометрового размера от прошивки выпуклыми элементами, которые дополнительно, специально выполняют на торцевой поверхности электрод - инструмента и зерен металла, из которых он прототипированием получен. Для этого установку подключают к источнику питания. Электрод - инструмент к «-» - катод, а обрабатываемый металл к «+» - анод. Обработку проводят в жидкой среде - масле, которое подают к зоне обработки для охлаждения зоны контакта, предотвращая оплавление зерен электрод - инструмента и обрабатываемого металла и для вывода продуктов обработки. Обрабатывают поверхность металла в режиме, обеспечивающем получение на ней заданного профиля, рисунка текстурирования шероховатости.

Пример конкретного выполнения.

Для обработки используют листовую веерообразуню сталь 65ГС, толщиной 2 мм. (фиг. 1а). В качестве электрод - инструмента используют порошковую медь (M1). Размер порошка в диапазоне - 30-50 мкм (фиг 2). Электрод - инструмент выполняют цилиндрической формы ∅10 мм, длиной 15 мм (фиг 1). Рабочую торцевую поверхность электрод - инструмента выполняют прототипированием в виде макровыпуклых элементов, например, полусферической формы радиусом 1 мм. на расстоянии друг от друга 1 мм. (т.е. 1R). При этом, обрабатываемая поверхность металла имеет сложную форму - веерообразную, т.е. с пазами между элементами, что не является проблемой для электроэрозионной прошивки ее электрод - инструментом из порошкового металла, и при непрерывном использовании охлаждающего реагента - масла, например, трансформаторного (ТЦ), (ГОСТ 982-80). Перед обработкой обрабатываемый металл укладывают на опору под электрод - инструментом, который закрепляют в держателе в устройстве Electronica Smart CNC. К опоре, в зону обработки, подают охлаждающий реагент - масло и включают установку, подавая «+» к обрабатываемому металлу (анод), и «-» к электрод - инструменту (катод). Электроэрозионную обработку прошивкой поверхностного слоя металла, с образованием заданной многомодальной шероховатостью (фиг. 3) (по направлению, размерам впадин и т.д.) проводят в режиме: сила тока 1,5 А, напряжение 90 В, время действия импульса 150 мкс. При этом электрод - инструмент перемещают вдоль оси обработки возвратно - поступательно до выполнения поставленной задачи - получения текстурированной шероховатости в поверхностном слое и на поверхности: в поверхностном слое обрабатываемого металла - за счет профилированния рабочей поверхностью электрод - инструмента электроэрозионной прошивкой и получения макровпадин (R=l мм) выпуклыми макроэлементами (фиг. 3-4). Стенки же макровпадин одновременно прошиваются зернами ∅20-50 мкм порошкового металла, из которых изготовлен электрод - инструмент. При этом микропорошком, с зернистостью (∅20-50 мкм) в электрод - инструменте, на поверхности обрабатываемого металла одновременно прошивают участки между макровпадинами, образуя многомодальную систему шероховатости в целом в виде макро - и микровпадин, текстурированной поверхности (фиг. 4). Продукты обработки активно вымываются под напором из впадин маслом в режиме постоянного воздействия его на зону обработки и соответсвенно в зоне образования впадин. И, таким образом, электроэрозионной прошивкой поочередно обеими рабочими поверхностями электрод - инструмента поверхности обрабатываемого металла всю зону обработки, всю поверхность металла эффективно охватывают текстурированием. Что, в каждом конкретном случае, значительно расширяет функциональные возможности электрод - инструмента и обрабатываемого металла: улучшились прочностные свойства обрабатываемого металла, т.к. текстурированная шероховатость служит барьером для деформационных процессов, происходящих в объеме металла и, соответсвтенно, для роста зерен (зерно не растет или измельчается), повысилась износостойкость поверхностных слоев обрабатываемого металла, т.к. обеспечивается коррозионная стойкость и антифрикционность из-за постоянного присутствия масла во впадинах - в поверхностном слое и на поверхности (в процессе обработки и после), и в связи с получением высокоразвитой шероховатости во впадинах как макроразмера, в которых в свою очередь имеются микровпадины, так и в микровпадинах между макровпадинами (фиг. 4, таблица).

Пример 2.

Для обработки используют листовую сталь 65ГС усложненного профиля - плоские участки поверхности сменяются участками, имеющими скосы (фиг. 1б). В качестве инструмента обработки поверхности листовой стали используют электрод - инструмент для образования в ней отверстий электроэрозионной прошивкой (фиг. 3б) в виде впадин - многомодальной текстурированной шероховатости (фиг. 4), электрод - инструмент выполняют из зерен порошкового металла, например, меди (M1) прототипированием. При этом в-и на инструменте используют зерна порошка различных размеров (10-50 мкм). Поверхность обрабатываемого металла, усложненного скосами требует иного, чем в примере 1, профилирования, рабочей торцевой поверхности электрод - инструмента, в основном меняющий форму выпуклых элементов на рабочей торцевой поверхности с наличием полусфер (фиг. 1б) на эллипсоидную, позволяющих охватить прошивкой и скосы и ровные участки поверхности обрабатываемого металла. Поэтому электрод - инструмент должен быть в наборе (фиг. 1а, 1б, 3а, 3б), чтобы оперативно заменить электрод - инструмент в случае смены профиля обрабатываемой поверхности металла. При этом электрод - инструмент может быть выполнен с обеими поверхностями в качестве рабочих (фиг. 5).

Последовательность процесса обработки сохраняется той же, что и в примере 1, что позволяет с таким же успехом добиваться такого же многогранного эффекта, т.е. улучшения свойств поверхностных слоев обрабатываемого металла, повышения износостойкости, коррозионной стойкости, повышения маслофильности (таблица) и, соответственно, гидрофобности текстурированной системы многомодальной шероховатости - за счет использования электроэрозионной прошивки и электрод - инструмента, выполненного из зерен порошкового металла, и дополнительного профилирования обеих рабочих торцевых поверхностей выпуклыми элементами (в отличии от использования графитных электродов - инструментов, (патент №2465981).

Заявляемое изобретение имеет следующие преимущества:

- способ предлагает новый, альтернативный вариант текстурирования поверхности металлических изделий;

- способ основан на новом подходе к получению высокоразвитой шероховатости на поверхности металла;

- способ упрощает и расширяет возможности использования. Он одновременно позволяет использовать обрабатываемый материал как гидрофобный материал, маслоемкий, снижающий трение, повышающий износостойкость, коррозионностойкость, сохраняющий свои свойства или улучшающий свойства за счет измельчения зерна и как барьер для перемещения структурных элементов. Способ более эффективен за счет получения многомодальной шероховатости, выполняемой одновременно, более надежно и просто от использования структурных элементов, в электрод - инструменте изготовляемом прототипированием и на рабочих поверхностях торцов его.

- способ удешевляет применение электрод - инструмента, т.к. возможны варианты как использования поверхности с разными рисунками от выпуклых элементов, так использование и обоих торцов в качестве рабочих поверхностей, выполненных прототипированием с одинаковыми или разными рисунками на каждом из них. А поскольку он подключен к «-» - катоду, то он не расходуется, и, следовательно, сохраняет в исходном состоянии торцевые поверхности;

- способ позволяет обеспечить гидрофоюность, снижение коэффициента трения поверхности любого обрабатываемого металла уже в процессе обработки ее электроэрозионной прошивкой за счет непрерывного использования масла в процессе обработки и усилить эффект смазкой маслом поверхности путем заполнения макро - и микровпадин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| СПОСОБ ПРИДАНИЯ СУПЕРГИДРОФОБНЫХ СВОЙСТВ ПОВЕРХНОСТИ МЕТАЛЛА | 2014 |

|

RU2605401C2 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

| Покрытие высоковольтного электротехнического изделия со сниженными потерями на коронный разряд и способ его получения | 2024 |

|

RU2832514C1 |

| Способ придания супергидрофобных свойств поверхности металла | 2023 |

|

RU2815776C1 |

| Способ обработки поверхностей металлов с многомодальной шероховатостью для придания им супергидрофобности и антикоррозионных свойств | 2020 |

|

RU2741028C1 |

| Способ струйно-абразивной обработки | 1986 |

|

SU1569206A1 |

| ТЕКСТУРИРОВАННЫЙ РАБОЧИЙ ВАЛОК ДЛЯ МЕТАЛЛИЧЕСКОЙ ОСНОВЫ | 2016 |

|

RU2705831C1 |

| ОЛОВЯНИСТАЯ БРОНЗА ДЛЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ МАШИН ЭЛЕКТРОРАЗРЯДНОГО ТЕКСТУРИРОВАНИЯ ЛИСТОПРОКАТНЫХ ВАЛКОВ | 2009 |

|

RU2401315C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

Изобретение может быть использовано для текстурирования электроэрозионной прошивкой поверхностей, преимущественно изделий, имеющих сложный профиль. Формируют систему многомодальной шероховатости с характерными размерами одновременно в нескольких диапазонах путем согласованно управляемого с помощью компьютерной системы режима воздействия для создания заданного рисунка в виде системы отстоящих друг от друга впадин. Используют электроэрозионную установку, в которой закрепляют сменный электрод-инструмент, который выполняют с двумя рабочими поверхностями из зерен порошкового металла. Рабочую поверхность обоих торцов инструмента выполняют в виде сформированных прототипированием выпуклых элементов, форма которых зависит от сложности профиля поверхности обрабатываемого материала и заданного эффекта маслоемкости. Шероховатость на поверхности электрода-инструмента находится в микрометровом диапазоне, а на элементах выпуклой формы на рабочей торцевой поверхности электрода-инструмента – в миллиметровом диапазоне. Изобретение обеспечивает получение на поверхности изделий сложной конфигурации развитой шероховатости, обеспечивающей высокую маслоемкость. 5 ил., 1 пр., 1 табл.

Способ текстурирования обрабатываемой поверхности металла, включающий воздействие на обрабатываемую поверхность импульсным током с помощью устройства, формообразующего шероховатость и рисунок текстурируемой поверхности, с заданной длительностью импульса, мощностью, плотностью рисунка, обеспечение формирования состояния многомодальной шероховатости с характерными размерами одновременно в нескольких диапазонах, согласованно управляемого с помощью компьютерной системы режимом воздействия для создания заданного рисунка текстурированной шероховатости в виде системы отстоящих друг от друга впадин, отличающийся тем, что в качестве устройства, формообразующего шероховатость и рисунок текстурируемой поверхности, используют электроэрозионную установку, в которой закрепляют сменный электрод-инструмент, при этом электрод-инструмент выполняют с двумя рабочими поверхностями из зерен порошкового металла, а рабочую поверхность обоих торцов – в виде дополнительно сформированных прототипированием на их поверхностях выпуклых элементов, форму которых выполняют в зависимости от сложности профиля поверхности обрабатываемого материала и заданного эффекта маслоемкости, причем обеспечивают многомодальность шероховатости на поверхности электрода-инструмента в микрометровом диапазоне, а элементы выпуклой формы на рабочей торцевой поверхности электрода-инструмента – в миллиметровом диапазоне, при этом обработку поверхности металла проводят электроэрозионной прошивкой электродом- инструментом и получают текстурированную, шероховатую поверхность с макровпадинами, образующимися прошивкой выпуклой частью элементов электрода-инструмента, причем стенку и дно макровпадин выполняют в виде вогнутых элементов, представляющих собой микровпадины, сформированные зернами порошка, из которого прототипированием выполняют электрод-инструмент, одновременно на поверхности обрабатываемого металла между макровпадинами получают текстурированную микрошероховатость, сформированную эрозионной прошивкой зернами порошка электрода-инструмента, в результате чего многомодальность высокоразвитой шероховатости макровпадин обеспечивают как размерами миллиметрового размера выпуклых элементов на рабочем торце электрода-инструмента, так и размерами зерен порошка в этом инструменте, обеспечивая в макровпадине на стенках и дне формирование микровпадин, размер которых соответствует микрометровому диапазону размера зерен порошка, сформировавшего прототипированием электрод-инструмент, а на поверхности обрабатываемого металла между макровпадинами многомодальность шероховатости обеспечивают размерами зерен порошка в микрометровом диапазоне величин, используемого в электроде-инструменте в процессе его формирования прототипированием, причем на обрабатываемом металле макровпадины выполняют на расстоянии друг от друга для усиления шероховатости в и на поверхности обрабатываемого материала, а обработку проводят в охлаждающей среде – масле.

| СПОСОБ ПРИДАНИЯ СУПЕРГИДРОФОБНЫХ СВОЙСТВ ПОВЕРХНОСТИ МЕТАЛЛА | 2014 |

|

RU2605401C2 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ КРОВОПОТЕРИ | 1996 |

|

RU2144666C1 |

Авторы

Даты

2020-05-18—Публикация

2019-08-30—Подача