Изобретение относится к области создания на поверхности металлов супергидрофобных покрытий с антикоррозионными свойствами.

Создание гидрофобных покрытий с высокими углами смачивания водой является одним из наиболее перспективных направлений в области получения антикоррозионных покрытий. Особый интерес представляют т.н. супергидрофобные покрытия, характеризующиеся величинами углов смачивания водой выше 150°.

Установлено, что для получения поверхностей с высокими значениями углов смачивания необходимо сочетание двух факторов. Первый - наличие на поверхности многомодальной шероховатости с характерными размерами в нанометровом и микрометровом диапазонах. Второй - создание на поверхности тонкого (иногда наноразмерного) слоя вещества с низкой поверхностной энергией [Бойнович Л.Б. Супергидрофобные покрытия - новый класс полифункциональных наноматериалов // Вестник Российской академии наук. - 2013. - Т. 83. - №2. - С. 10-22].

Для обеспечения многомодальной шероховатости применяют различные методы, наиболее универсальным и удобным из которых является лазерное текстурирование поверхности [патенты CN 101531335; RU 2 605 401].

Для гидрофобизации поверхностей с такой шероховатостью обычно используют растворы гидрофобизаторов в органических растворителях [RU 2 605 401; JP 05,320,178; RU 2149151; RU 2441945; US 7,425,279]. Формируемые таким образом на металлах из органических растворителей покрытия во многих случаях обладают высокими углами смачивания и выраженными антикоррозионными свойствами. Однако использование органических растворителей связано с повышенной пожароопасностью.

Переход от органических растворителей к воде обычно ведет к формированию покрытий с меньшими углами смачивания и, как правило, худшими антикоррозионными свойствами. Так аналогом предлагаемого способа является способ гидрофобизации металлов, связанный с использованием водных растворов стеариновой кислоты (СТК) (Лучкин А.Ю., Гончарова О.А., Кузнецов Д.С., Андреев Н.Н. Защита металлов от атмосферной коррозии органическими ингибиторами с низким давлением пара. Международная конференция «Актуальные вопросы электрохимии, экологии и защиты от коррозии» посвященная памяти Вигдоровича В.И. Тамбов: Изд-во ИП Чеснокова А.В., 2019, с. 92-95). Однако в этом случае супергидрофобизация не достигалась, а защитные свойства покрытий в отношении основных конструкционных материалов (сталь, медь, цинк, алюминий) были не высоки.

Наиболее близок к предлагаемому изобретению способ (прототип) заключающийся в обработке поверхности негорючим водно-дитетилформамидным раствором гидрофобизатора – стеариновой кислоты (Dongmian Zang, Ruiwen Zhu, Wen Zhang, Jie Wu, Xinquan Yu, Youfa Zhang Stearic acid modified aluminum surfaces with controlled wetting properties and corrosion resistanc // Corrosion Science. – 2014. – Т. 83. – С. 86–93), К сожалению, супергидрофобные покрытия, формируемые таким образом, не обеспечивают эффективной антикоррозионной защиты меди и цинка.

Задача заявленного изобретения – создание способа обработки поверхностей металлов с многомодальной шероховатостью для придания им супергидрофобности, не связанного с использованием органических растворителей.

Техническим результатом заявленного изобретения является повышение антикоррозионной защиты стали, меди, цинка и алюминиевых сплавов.

Технический результат заявленного изобретения достигается тем, что обработку металлов с многомодальной шероховатостью в парах гидрофобизатора проводят при повышенной температуре.

Обработку проводят в диапазоне температур от 60 до 150°С.

В качестве гидрофобизатора используют стеариновую, лауриловую кислоты, их соли с октадециламином, октадециламин и его смесь с бензотриазолом (1:1 по массе).

Ниже приведены примеры реализации предлагаемого способа обработки поверхностей металлов и подробное описание изобретения, поясняющее его техническую сущность.

Перед опытами рабочие поверхности образцов плоских образцов стали Ст3, меди М1, цинка Ц0 и алюминиевого сплава Д16 и электродов зачищали шлифовальной бумагой различной зернистости, обезжиривали спиртом и высушивали.

Многомодальную шероховатость получали на металлах с помощью лазерного текстурирования поверхности (RU 2 605 401) при использовании наносекундного лазера с длиной волны 1064 нм, длительности импульса в интервале 50-200 нс, усредненной номинальной мощности 15-20 Вт, скорости линейного перемещения пучка 50-150 мм/с, частоте следования импульсов 20 - 90кГц, плотности рисунка - 10 - 20 линий/мм.

Для гидрофобизации металлов в соответствии со способом аналогом прошедшие лазерное текстурирование образцы обрабатывали 0.01 M водным раствором стеариновой кислоты при 99°C в течение часа.

Для гидрофобизации металлов в соответствии со способом прототипом прошедшие лазерное текстурирование образцы обрабатывали 0.01 M водно - диметилформамидным (85% диметилформамида) раствором стеариновой кислоты при той же температуре и в течение того же времени.

Для гидрофобизации металлов предлагаемым способом образцы, прошедшие лазерную обработку, закрепляли в герметичных стеклянных сосудах емкостью 0,5 литра с навеской гидрофобизатора (0,5 г) или без нее. Сосуды помещали в разогретый до необходимой температуры сушильный шкаф. Время обработки металла составляло 1 ч. После экспозиции в шкафу сосуды извлекали, остужали до комнатной температуры, вынимали образцы и электроды из атмосферы, содержащей пары гидрофобизатора, выдерживали сутки в комнатных условиях.

Соответствие краевого угла смачивания критерию супергидрофобности (150°) оценивали для капли объемом 0.002 мл. Ее наносили на поверхность образца и фотографировали при помощи цифровой камеры со специальной насадкой - окуляром DCM 300. Краевой угол определяли на снимке при помощи угломера из цифрового редактора PicPikc.

Защитные свойства гидрофобных покрытий, оценивали в условиях 100%-ной относительной влажности воздуха и периодической конденсации влаги. Образцы крепили на нейлоновых нитях к крышкам герметичных стеклянных ячеек таким образом, чтобы они не соприкасались друг с другом и стенками ячейки. Объем ячеек составлял 0.6 л. На дно каждой наливали 0.1 л горячей (50°С) воды, что вызывало интенсивную конденсацию влаги на образцах. Раз в сутки остывшую воду меняли на горячую. В ходе испытаний фиксировали время до появления на сплаве коррозионных поражений. Продолжительность испытаний составляла 30 дней.

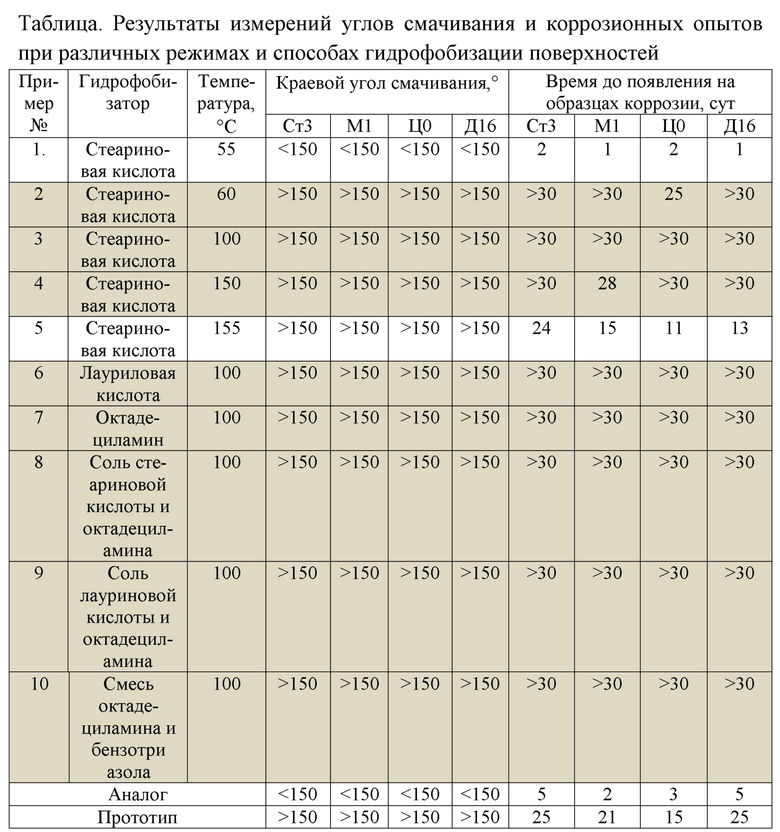

Результаты измерений углов смачивания и коррозионных опытов приведены в таблице.

Данные таблицы свидетельствуют, что обработка парами стеариновой кислоты в диапазоне температур от 60 до 150°С (примеры 2-4) обеспечивает супергидрофобизацию и одновременно эффективную антикоррозионную защиту прошедших лазерное текстурирование образцов стали, меди, цинка и алюминиевого сплава. Это определяет преимущества предлагаемого метода относительно метода аналога. Метод прототип также обеспечивает супергидрофобизацию поверхности, однако уступает предлагаемому методу по эффективности антикоррозионной защиты изученных материалов.

Снижение температуры обработки поверхности парами гидрофобизатора ниже 60°С (пример 1) ведет к потере способности стеариновой кислоты супергидрофобизировать металл и резкому, ниже уровня методов аналога и прототипа, падению антикоррозионных свойств обработки.

Рост температуры обработки выше 150°С (пример 5) так же ведет к падению антикоррозионных свойств ниже уровня, обеспечиваемого способом прототипом.

Примеры 2-4 и 6-10 демонстрируют возможность использования в качестве гидрофобизаторов при обработке металлов по предлагаемому способу стеариновую, лауриловую кислоты, их соли с октадециламином, октадециламин и его смесь с бензотриазолом (1:1 по массе). Все эти вещества обеспечивают не только супергидрофобизацию металлов, но и повышение их коррозионной стойкости выше уровня способов аналога и протопипа.

Таким образом, предлагаемый способ при соблюдении определенного формулой изобретения температурного режима и использовании обозначенных в ней гидрофобизаторов превосходит по совокупности характеристик способы аналог и прототип.

Использование предлагаемого изобретения позволит увеличить водоотталкивающие свойства и сроки защиты металлоизделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования супергидрофобной структуры поверхности | 2023 |

|

RU2805728C1 |

| Способ получения супергидрофобной поверхности на основе композитов меди | 2022 |

|

RU2786261C1 |

| СПОСОБ ПРИДАНИЯ СУПЕРГИДРОФОБНЫХ СВОЙСТВ ПОВЕРХНОСТИ МЕТАЛЛА | 2014 |

|

RU2605401C2 |

| Покрытие высоковольтного электротехнического изделия со сниженными потерями на коронный разряд и способ его получения | 2024 |

|

RU2832514C1 |

| Способ придания супергидрофобных свойств поверхности металла | 2023 |

|

RU2815776C1 |

| Способ формирования структурированной поверхности на алюминии и его сплавах | 2016 |

|

RU2640895C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2010 |

|

RU2441945C1 |

| Способ формирования супергидрофобной структуры поверхности металла | 2022 |

|

RU2790384C1 |

| Способ получения механически прочных супергидрофобных поверхностей на основе двуслойных гальванических покрытий с матрицами из меди и хрома | 2023 |

|

RU2806197C1 |

| СПОСОБ ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛА | 2019 |

|

RU2721245C1 |

Изобретение относится к области защиты металлов от коррозии. Способ включает обработку поверхностей металлов с многомодальной шероховатостью в парах гидрофобизатора при повышенной температуре от 60 до 150 °С, при этом в качестве гидрофобизатора используют стеариновую, лауриловую кислоты, их соли с октадециламином, октадециламин и его смесь с бензотриазолом (1:1 по массе). Технический результат - повышение антикоррозионной защиты стали, меди, цинка и алюминиевых сплавов. 1 з.п. ф-лы, 1 табл.

1. Способ обработки поверхностей металлов с многомодальной шероховатостью для придания им супергидрофобности и антикоррозионных свойств, отличающийся тем, что обработку проводят в парах гидрофобизатора при температуре от 60 до 150 °С.

2. Способ по п.1, отличающийся тем, что в качестве гидрофобизатора используют стеариновую, лауриловую кислоты, их соли с октадециламином, октадециламин и его смесь с бензотриазолом (1:1 по массе).

| Dongmian Zang et al | |||

| Stearic acid modified aluminumsurfaces with controlled wetting properties and corrosion resistanc | |||

| Corrosion Science | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Пуговица | 0 |

|

SU83A1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ПОРИСТЫХ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ | 1983 |

|

RU2068830C1 |

| СПОСОБ ПРИДАНИЯ СУПЕРГИДРОФОБНЫХ СВОЙСТВ ПОВЕРХНОСТИ МЕТАЛЛА | 2014 |

|

RU2605401C2 |

| CN 101531335 A, 16.09.2009. | |||

Авторы

Даты

2021-01-22—Публикация

2020-07-16—Подача