Область техники, к которой относится изобретение

Изобретение относится к способу определения положения поворота консольного верхняка каркаса забойной крепи, который с помощью, по меньшей мере, одного гидравлического цилиндра может поворачиваться вокруг оси относительно верхняка забойной крепи между вдвинутой позицией и выдвинутой позицией.

Уровень техники

Консольные верхняки, которые также получили название флиппер, используют в забойных крепях в подземных установках очистного забоя для подпирания угольного забоя. Во избежание столкновения в автоматизированных установках добычного агрегата с забойной крепью важно, чтобы в каждой отдельной крепи производилась проверка на предмет того, своевременно ли откинут назад консольный верхняк, прежде чем добычный агрегат приблизится к этому щиту.

Позицию консольного верхняка определяют в уровне техники, например, с помощью датчиков приближения объекта, причем датчики магнитного поля распознают смонтированный на консольном верхняке магнит, если консольный верхняк полностью откинут назад. Известно также расположение на консольном верхняке датчиков наклона или также измерение пути в гидравлическом цилиндре консольного верхняка.

Датчики приближения объекта имеют тот недостаток, что может быть распознана лишь одна концевая позиция, так как типичные датчики магнитного поля могут распознать соответствующий магнит только при весьма малых расстояниях, составляющих приблизительно от 5 до 10 см. Такое расстояние в типичном случае используется, однако, большей частью зазором между консольным верхняком и верхняком забойной крепи. К тому же в этом случае необходима установка датчика и прокладка его кабеля вплотную близко к консольному верхняку, так что эти элементы расположены в потенциально опасной зоне.

Хотя датчики наклона и способны полностью распознать позицию консольного верхняка, для этого они должны быть, однако, укреплены на нем. Также и в этом случае датчик находится, таким образом, в потенциально опасной зоне, а кабель датчика должен быть проложен вплоть до консольного верхняка и в результате его движения постоянно подвергается механической нагрузке.

Встроенное в гидравлический цилиндр консольного верхняка устройство измерения пути обеспечивает непрерывный контроль положения поворота, однако вследствие необходимости встраивания требует существенно больших затрат и является также более дорогостоящим. Такое измерение пути сложно или вообще невозможно реализовать прежде всего в гидравлических цилиндрах с малыми размерами. К тому же и в этом случае необходим монтаж датчика и его кабеля на гидравлическом цилиндре и, таким образом, в потенциально опасной зоне.

Раскрытие изобретения

Задача настоящего изобретения заключается в создании способа и устройства, с помощью которых можно рентабельно определять положение поворота консольной крепи без необходимости расположения необходимых для этого компонентов в потенциально опасной зоне забойной крепи.

Эту задачу решают признаками независимых пунктов формулы изобретения.

В соответствии с изобретением предусмотрено определение давления в кольцевом пространстве и/или в пространстве поршня гидравлического цилиндра, и в зависимости от определенного давления делают заключение о положении поворота.

В основу соответствующего изобретению решения положено знание того, что необходимая для вдвигания и выдвигания гидравлического цилиндра сила в результате основной кинематики консольного верхняка существенно зависит от углового положения последнего. В основном консольные верхняки постоянно соединены в форме рычажно-коленного механизма с верхняком консольной крепи и с соответствующим гидравлическим цилиндром. Например, свисающий непосредственно вниз консольный верхняк не вырабатывает давления в гидравлическом цилиндре. Давление в нагруженной давлением части гидравлического цилиндра, однако, существенно увеличивается при втягивании консольного верхняка. Также при выдвигании консольного верхняка после преодоления вертикального положения относительно конца хода выдвижения возникает отчетливо распознаваемое нарастание давления, на основании чего также можно сделать заключение о достижении концевого положения. Также может возникнуть короткий, однако весьма отчетливый импульс давления, если консольный верхняк упрется в препятствие, например в угольный забой.

Предпочтительные формы исполнения изобретения представлены в описании, на чертежах, а также в пунктах формулы изобретения.

В соответствии с первой предпочтительной формой исполнения при приведении в действие гидравлического цилиндра может быть произведена оценка временной характеристики давления. Поскольку рассматривают именно определенное давление на протяжении определенного промежутка времени, на основании характеристики изменения давления в рамках интервала наблюдения можно сделать заключение о фактически присутствующей позиции поворота консольного верхняка.

Обычно гидравлические цилиндры для поворота консольного верхняка укреплены шарниром на верхняке забойной крепи, а поршневой шток гидравлического цилиндра, в свою очередь, соединен шарниром с консольным верхняком. Сам консольный верхняк соединен шарниром с верхняком забойной крепи, так что в целом возникает конструкция с тремя точками поворота. В этом случае предпочтительно определение, по меньшей мере, давления в кольцевом пространстве гидравлического цилиндра, так как в этом случае при вдвигании гидравлического цилиндра на основании нарастания давления в конце хода цилиндра можно надежно определить, достиг ли консольный верхняк своей вдвинутой позиции. В основном было бы конечно также возможно крепление гидравлического цилиндра шарниром на консольном верхняке и соединение поршневого штока гидравлического цилиндра шарниром с верхняком забойной крепи. В этом случае было бы необходимо определение по меньшей мере давления в поршневом пространстве.

В последующем описании предпочтительных форм исполнения описан исключительно названный первым вид конструкции, при котором гидравлический цилиндр со своим поршневым штоком соединен шарниром с консольным верхняком. Понимается, однако, что изобретение аналогичным образом может быть использовано применительно к названному вторым варианту конструкции.

В соответствии со следующей предпочтительной формой исполнения можно производить контроль на предмет того, достигло ли распознанное давление при повороте во вдвинутую позицию пороговой величины, причем в этом случае при достижении этой пороговой величины определяют, что консольный верхняк достиг своей вдвинутой позиции. Иными словами, возникает корреляция между вдвинутой позицией и заранее определенным пороговым значением, так что лишь только на основании контроля давления можно сделать надежное заключение о позиции поворота консольного верхняка. При этом также нет необходимости в проведении фактического измерения давления. Более того, может быть достаточно определения давления (в любых устройствах) и сравнения этого определенного давления с пороговой величиной.

В соответствии со следующей предпочтительной формой исполнения может быть проведена проверка на предмет достижения определенного давления определенной пороговой величины при повороте в выдвинутую позицию, причем при достижении этой пороговой величины констатируют, что консольный верхняк достиг своей выдвинутой позиции. Разумеется, что также в этом случае должно быть определено давление внутри того пространства гидравлического цилиндра, которое нагружается давлением при повороте консольного верхняка.

В соответствии с одной следующей предпочтительной формой исполнения возможен контроль на предмет регистрации резкого возрастания определенного давления при повороте, на основании чего затем можно констатировать, что консольный верхняк уперся в препятствие. Таким образом можно автоматизированно и надежно производить контроль на предмет того, возникла ли ошибка при повороте консольного верхняка или не соприкоснулся ли консольный верхняк перед достижением своей выдвинутой позиции, например, с угольным забоем. Полученную на основании этого информацию можно затем использовать в автоматизированной системе управления очистного забоя, чтобы инициировать выдачу сообщения о неисправности или также получить информацию о характеристике кровли пласта.

В соответствии со следующей предпочтительной формой исполнения определенное давление при повороте может быть сравнено с сохраненными в устройстве оценки величинами давления, причем этим величинам давления приданы различные положения поворота и причем на основании сравнения определенного давления с записанными в память величинами давления можно сделать заключение о фактическом положении поворота. Так, при безукоризненном повороте консольного верхняка из вдвинутой позиции в выдвинутую позицию (или наоборот) на основании возникающих величин давления можно надежно определить, в каком положении поворота соответственно находится консольный верхняк.

В этом отношении посредством определения фактических величин давления при повороте и сравнения величин поворота с записанными в память величинами давления можно сделать заключение о фактическом положении поворота. В частности, можно сделать надежный вывод о том, достиг ли консольный верхняк своей полной вдвинутой позиции и своей полностью выдвинутой позиции.

В соответствии с одной следующей предпочтительной формой исполнения при установленной забойной крепи и находящемся в выдвинутой позиции консольном верхняке можно дополнительно определить изменение давления во времени и на основании этих определенных величин давления сделать заключение о конвергенции угольного забоя. При выдвинутом положении консольного верхняка он прилегает к угольному забою и подпирает его с определенной силой, так что посредством измерения давления в гидравлическом цилиндре можно определить, возрастает ли и насколько возрастает давление (конвергенция), оказываемое угольным забоем на консольный верхняк. Возрастающая конвергенция ведет к увеличению давления в гидравлическом цилиндре. Это изменение давления или конвергенция является важным критерием для стабильности или нестабильности угольного забоя и, таким образом, также кровли пласта, на основании которого может быть получена важная информация для максимальных промежутков времени между отдельными черпаниями.

В соответствии со следующим аспектом изобретения это устройство относится к осуществлению способа описанного выше типа, причем устройство содержит, по меньшей мере, одно устройство определения давления, соединенное с устройством оценки, которое выполнено для принятия решения в зависимости от определенного давления о положении поворота. Такое устройство оценки может быть интегрировано, например, в устройство управления забойной крепи, причем чрезвычайно предпочтительным образом отсутствует необходимость крепления устройства определения давления ни на консольном верхняке, ни в области гидравлического цилиндра. Более того, устройство определения давления может быть смонтировано в защищенной области, например в области системы управления забойной крепи, причем необходимо лишь подключить гидравлический цилиндр с помощью гидропроводов. За счет этого само устройство определения давления, а также его кабели защищены отчетливо лучше по сравнению с известными решениями.

В соответствии со следующим аспектом настоящего изобретения оно относится к устройству для поворота консольного верхняка забойной крепи между вдвинутой позицией и выдвинутой позицией с помощью, по меньшей мере, одного гидравлического цилиндра, причем устройство содержит один первый и один второй напорный трубопровод для нагружения гидравлического цилиндра давлением. При этом в каждом напорном трубопроводе предусмотрен отпираемый обратный клапан, который может быть открыт соответственно другим напорным трубопроводом. Дополнительно в каждом напорном трубопроводе последовательно в отношении обратного клапана предусмотрен дроссельный обратный клапан, который содержит следующий обратный клапан с параллельно подключенным дросселем. Эти дополнительно включенные дроссельные обратные клапаны обеспечивают большой поток на той стороне клапана, которую нагружают давлением. Одновременно, однако, создан экранирующий эффект для той стороны клапана, на которой должно происходить обратное протекание гидравлической среды. Таким образом предотвращают падение давления в нагруженном давлением пространстве гидравлического цилиндра в результате дополнительного ускорения консольного верхняка вследствие действия силы тяжести, в результате чего может произойти нежелательное повторное запирание обратного клапана. Тем самым предотвращают скачкообразное движение поворота консольного верхняка, что исключает погрешность при определении положения поворота.

Краткое описание чертежей

В последующем настоящее изобретение описано чисто в качестве примера на основании одной предпочтительной формы исполнения и со ссылкой на приложенные чертежи, на которых:

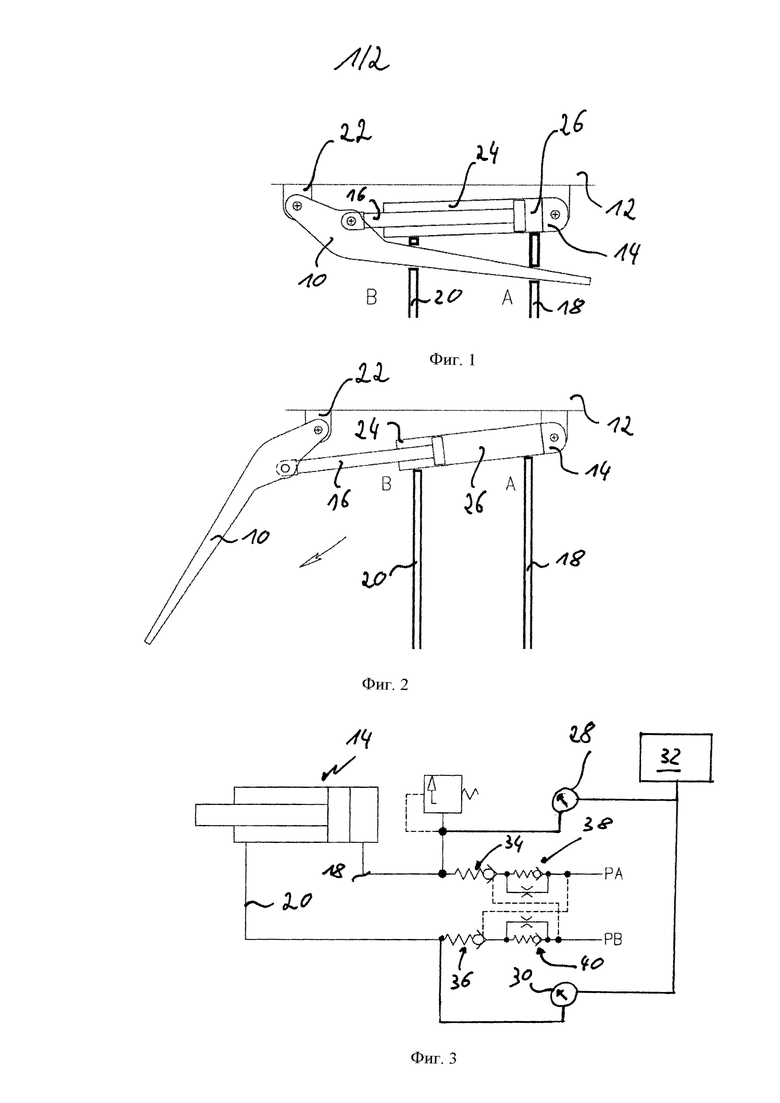

фиг. 1 показывает схематический вид сбоку консольного верхняка во вдвинутой позиции;

фиг. 2 показывает схематический вид сбоку консольного верхняка по фиг. 1 в промежуточной позиции межу вдвинутой позицией по фиг. 1 и выдвинутой позицией;

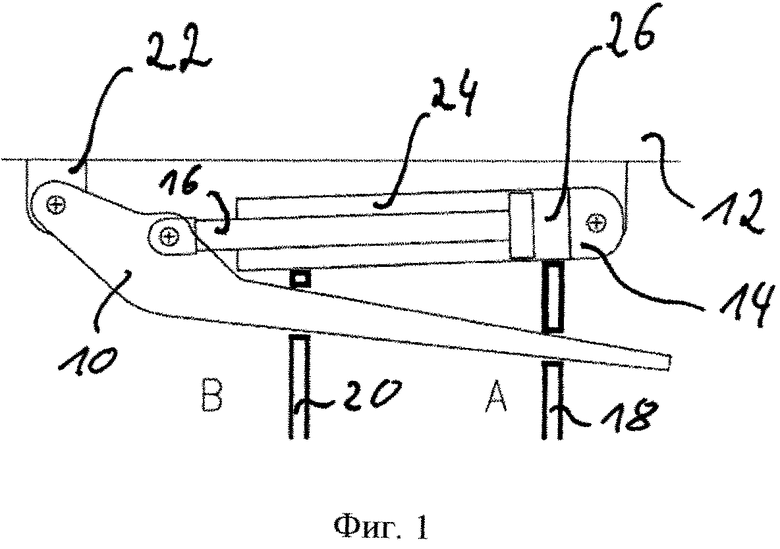

фиг. 3 показывает схематическое изображение управления гидравлическим цилиндром по фиг. 1 и фиг. 2;

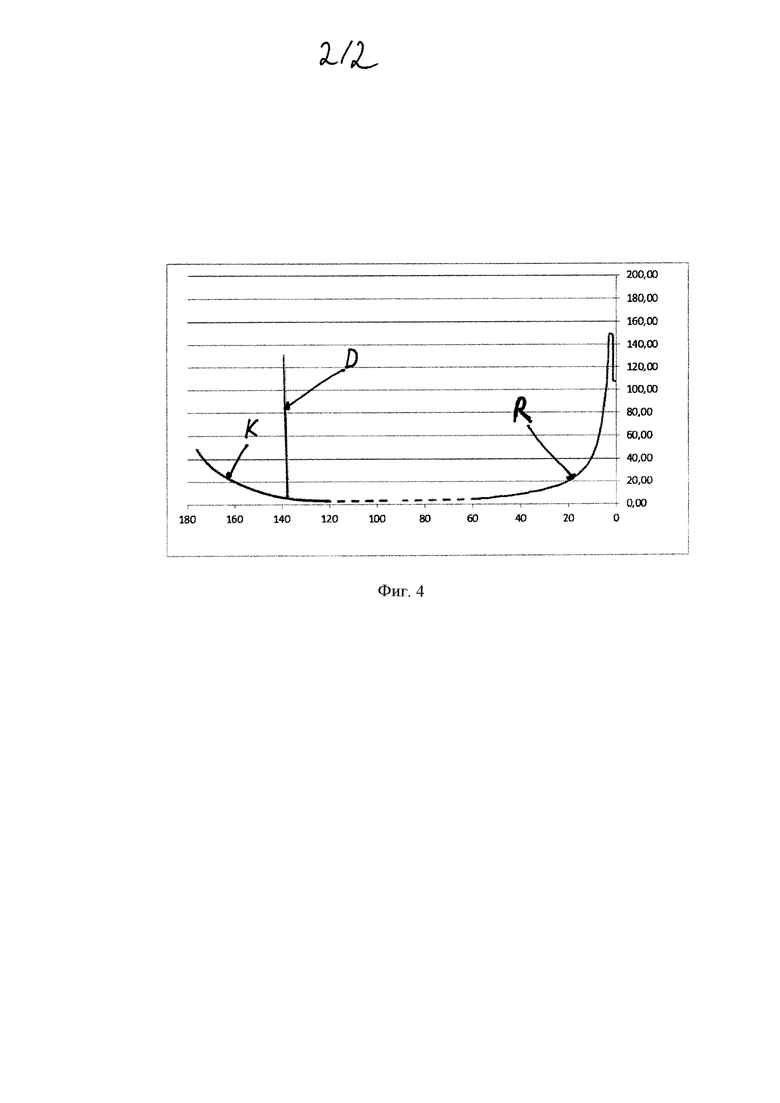

фиг. 4 показывает схематически изображенную характеристику изменения давления в гидравлическом цилиндре по фиг. 1-3.

Осуществление изобретения

Фиг.1 и 2 схематически показывают консольный верхняк 10, который укреплен шарниром на верхняке 12 не изображенной более подробно забойной крепи. Поворот консольного верхняка 10 производят с помощью гидравлического цилиндра 14, который со своим поршневым штоком 16 соединен шарниром с консольным верхняком 10 и который своим корпусом цилиндра соединен шарниром с верхняком 12 забойной крепи.

Для приведения гидравлического цилиндра 14 в действие предусмотрены расположенные на стороне пространства поршня напорный трубопровод 18 и расположенный на стороне кольцевого пространства напорный трубопровод 20, которые взаимным образом могут нагружаться давлением, так что вследствие выдвигания поршневого штока 16 возможен поворот консольного верхняка 10 вокруг своего шарнира 22 в (полностью) выдвинутую позицию. За счет нагружения напорного трубопровода 18 давлением происходит, таким образом, выдвигание поршневого штока 16, а за счет нагружения давлением напорного трубопровода 20 происходит вдвигание поршневого штока 16.

В соответствии с изобретением положение поворота консольного верхняка 10 определяют за счет определения давления в кольцевом пространстве 24 и/или в поршневом пространстве 26 и в зависимости от определенного давления делают заключение о положении поворота консольного верхняка 10. На основании кинематики изображенной на фиг. 1 и фиг. 2 конструкции необходимая для вдвигания и выдвигания гидравлического цилиндра 14 сила существенно зависит от мгновенного углового положения консольного верхняка. Эта изменяющаяся сила соответственно ведет к отчетливо изменяющемуся давлению в соответственно нагруженной давлением напорной полости гидравлического цилиндра 14. Свисающий непосредственно вниз консольный верхняк не вырабатывает давления внутри гидравлического цилиндра 14. При вдвигании цилиндра давление в кольцевом пространстве, однако, значительно возрастает. Таким же образом можно охарактеризовать нарастание давления в поршневом пространстве 26 в случае приближения консольного верхняка 10 к своей полностью выдвинутой позиции.

Фиг. 4 показывает типичную характеристику изменения давления внутри гидравлического цилиндра 14, причем давление вдоль оси X через угловое положение консольного верхняка 10 нанесено вдоль оси Y.

Как следует из фиг. 4, при вдвигании поршневого штока 16 гидравлического цилиндра 14 давление R в нагруженном давлением кольцевом пространстве 24 значительно возрастает в угловом диапазоне приблизительно от 60° до 0°, то есть вплоть до полностью вдвинутой позиции. Таким же образом давление K в поршневом пространстве 26 гидравлического цилиндра 14 отчетливо возрастает при выдвижении поршневого штока 16 в угловом диапазоне приблизительно от 120° до 180°. Таким образом, прежде всего необходимо соответственно распознать в области концевых позиций консольного верхняка 10 отчетливое изменение давления, которое определяют с помощью датчика давления и которое может быть использовано для определения позиции консольного верхняка и, прежде всего, для контроля на предмет его полного вдвигания. При этом изображенная на фиг. 4 характеристика изменения давления применительно к угловому положению может быть сохранена в запоминающем устройстве и при повороте фактически определенное давление может быть сравнено с сохраненной характеристикой изменения давления, чтобы сделать заключение об актуальном положении поворота.

Далее, на фиг. 4 изображено скачкообразное возрастание давления при выдвигании поршневого штока в форме импульса D давления, которое может возникнуть в случае упирания консольного верхняка 10 в препятствие при выдвигании. При регистрации такого импульса давления или скачкообразного возрастания давления система управления щита может сигнализировать о том, что консольный верхняк натолкнулся на препятствие.

Фиг.3 показывает гидравлическую схему с устройством для осуществления способа описанного выше типа, причем с расположенным на стороне поршневого пространства напорном трубопроводом 18 соединено первое устройство 28 определения давления, а с расположенным на стороне кольцевого пространства напорным трубопроводом 20 соединено второе устройство 30 определения давления и оба устройства 28, 30 определения давления соединены с устройством 32 оценки, которое в зависимости от определенного давления выполнено для получения заключения о положении поворота. Устройство 32 оценки соединено с запоминающим устройством, в котором в соответствии с изображением на фиг. 4 производят сохранение данных давления, которым приданы различные положения поворота.

Как поясняет далее фиг. 3, в обоих напорных трубопроводах 18 и 20 между соответствующими присоединениями РА и РВ давления предусмотрен один отпираемый обратный клапан 34 и 36. При этом отпираемый обратный клапан 34 может быть открыт в случае нагружения присоединения РВ давлением, а отпираемый обратный клапан 36 отпирается при нагружении давления присоединения РА давления.

Далее, в напорном трубопроводе 18 последовательно по отношению к отпираемому обратному клапану 34 расположен дроссельный обратный клапан 38, который содержит следующий обратный клапан с параллельно включенным дросселем. Аналогичным образом в напорном трубопроводе 20 последовательно по отношению к обратному клапану 36 предусмотрен дроссельный обратный клапан 40, который также содержит следующий обратный клапан с параллельно включенным дросселем. Подключенные соответственно последовательно обратные клапаны открываются при нагружении давлением через присоединение РА или РВ давления, и их запирание происходит в противоположном направлении. Таким образом, в каждом напорном трубопроводе обратный клапан и дроссельный обратный клапан имеют одинаковое направление запирания.

При использовании соответствующих изобретению дроссельных обратных клапанов не могут возникать падения давления, если кольцевое пространство 24 открыто, а поршневое пространство 26 нагружают давлением и консольный верхняк в этом случае получает дополнительное ускорение за счет силы тяжести и по этой причине давление в поршневом пространстве 26 вновь снижается и происходит повторное запирание обратного клапана. С помощью последовательно включенных дроссельных обратных клапанов обеспечивается, с одной стороны, возможность большого потока на нагруженной давлением стороне клапана. Одновременно достигают, однако, экранирующего эффекта для стороны клапана, на которой должно происходить обратное протекание гидравлической среды. За счет этого предотвращают падение давления в нагруженном пространстве цилиндра и достигают того, что движение консольного верхняка происходит равномерно без рывков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перекрытия межсекционных зазоров в механизированных крепях | 1979 |

|

SU948296A3 |

| Механизированная гидравлическая крепь для агрегатов угледобычных лав | 1986 |

|

SU1528326A3 |

| Секция механизированной крепи | 1982 |

|

SU1060795A1 |

| СПОСОБ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ В ПРИМЕНЕНИИ К ЧЕТЫРЕХТАКТНОМУ ПОРШНЕВОМУ ДВИГАТЕЛЮ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2145384C1 |

| Гидравлическое устройство управления для секции передвижной механизированной крепи | 1983 |

|

SU1396973A3 |

| СЕКЦИЯ ГИДРАВЛИЧЕСКОЙ ШАГАЮЩЕЙ КРЕПИ | 1997 |

|

RU2133828C1 |

| РАБОЧЕЕ УСТРОЙСТВО ДЛЯ ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2458717C2 |

| Верхняк шахтной крепи | 1979 |

|

SU878953A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА И ОБСЛУЖИВАНИЯ ВЕРХНИХ ЭЛЕМЕНТОВ СЕКЦИИ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1995 |

|

RU2107820C1 |

| Передвижная крепь для поддержания кровли в подземных выработках | 1984 |

|

SU1450755A3 |

Изобретение относится к средствам контроля положения элементов механизированной крепи. Техническим результатом является обеспечение точности определения положения поворота консольной крепи без необходимости расположения необходимых компонентов в потенциально опасной зоне забойной крепи. Предложен способ определения положения поворота консольного верхняка (10) забойной крепи, который с помощью, по меньшей мере, одного гидравлического цилиндра (14) может быть повернут вокруг оси относительно верхняка (12) забойной крепи между вдвинутой позицией и выдвинутой позицией, отличающийся тем, что определяют давление в кольцевом пространстве (24) и/или в поршневом пространстве (26) гидравлического цилиндра и в зависимости от определенного давления делают заключение о положении поворота. 3 н. и 8 з.п. ф-лы, 4 ил.

1. Способ определения положения поворота консольного верхняка (10) забойной крепи, который с помощью, по меньшей мере, одного гидравлического цилиндра (14) может быть повернут вокруг оси относительно верхняка (12) забойной крепи между вдвинутой позицией и выдвинутой позицией, отличающийся тем, что определяют давление (R, K) в кольцевом пространстве (24) и/или в поршневом пространстве (26) гидравлического цилиндра и в зависимости от определенного давления делают заключение о положении поворота.

2. Способ по п. 1, отличающийся тем, что при приведении в действие гидравлического цилиндра (14) производят оценку временной характеристики давления (R, K).

3. Способ по п. 1, отличающийся тем, что осуществляют контроль на предмет того, достигло ли при повороте во вдвинутую позицию определенное давление (R) заранее определенной пороговой величины, и при достижении этой пороговой величины констатируют, что консольный верхняк (10) достиг своей вдвинутой позиции.

4. Способ по п. 1, отличающийся тем, что осуществляют контроль на предмет того, достигло ли при повороте в выдвинутую позицию определенное давление (K) заранее определенной пороговой величины, и при достижении этой пороговой величины констатируют, что консольный верхняк (10) достиг своей выдвинутой позиции.

5. Способ по п. 1, отличающийся тем, что осуществляют контроль на предмет скачкообразного возрастания определенного давления (K) при повороте и затем констатируют, что консольный верхняк (10) натолкнулся на препятствие.

6. Способ по п. 1, отличающийся тем, что при повороте определенное давление (R, K) сравнивают с сохраненными в устройстве оценки величинами давления, которым приданы различные положения поворота, и что на основании сравнения делают заключение об актуальном положении поворота.

7. Способ по п. 1, отличающийся тем, что при установленной забойной крепи и при находящемся в выдвинутой позиции консольном верхняке (10) определяют изменение давления (R, K) на протяжении времени и на основании этого делают заключение о конвергенции угольного забоя.

8. Устройство для определения положения поворота консольного верхняка забойной крепи для использования в способе, по меньшей мере, по любому из пп. 1-7, которое содержит, по меньшей мере, одно устройство (28, 30) определения давления, которое соединено с устройством (32) оценки, которое выполнено для получения заключения о положении поворота в зависимости от определенного давления.

9. Устройство по п. 8, отличающееся тем, что устройство оценки соединено с запоминающим устройством, в котором сохранены величины давления, которым приданы различные положения поворота.

10. Устройство для поворота консольного верхняка (10) забойной крепи с помощью, по меньшей мере, одного гидравлического цилиндра между вдвинутой позицией и выдвинутой позицией, в частности, для использования в способе, по меньшей мере, по любому из пп. 1-7, содержащее один первый и один второй напорные трубопроводы (18, 20) для нагружения гидравлического цилиндра (14) давлением, причем в каждом напорном трубопроводе (18, 20) предусмотрен отпираемый обратный клапан (34, 36), который может быть отперт соответственно другим напорным трубопроводом (20, 18), и в каждом напорном трубопроводе последовательно по отношению к обратному клапану (34, 36) предусмотрен один дроссельный обратный клапан, который содержит один следующий обратный клапан с параллельно включенным дросселем.

11. Устройство по п. 10, характеризующееся тем, что обратный клапан и дроссельный обратный клапан имеют в каждом напорном трубопроводе одинаковое направление запирания.

| DE 2917609 A1, 13.11.1980 | |||

| УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ ШАГАЮЩЕЙ КРЕПИ | 1989 |

|

RU2017973C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ УГЛЕДОБЫВАЮЩИХ КОМБАЙНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2130546C1 |

| КЛЮЧ С РЕГУЛИРУЕМЫМ КРУТЯЩИМ МОМЕНТОМ ДЛЯ ТРУБНЫХ ЭЛЕМЕНТОВ НА НЕФТЯНОМ МЕСТОРОЖДЕНИИ | 2006 |

|

RU2403375C1 |

| СИСТЕМА КЛАПАНОВ И СЕКЦИЯ МЕХАНИЧЕСКОЙ КРЕПИ, СНАБЖЕННАЯ УКАЗАННОЙ СИСТЕМОЙ КЛАПАНОВ | 2008 |

|

RU2409744C2 |

| Устройство для контроля положения объектов в очистном забое | 1984 |

|

SU1180500A1 |

| Устройство для шаговой подачи базы механизированного комплекса | 1986 |

|

SU1435797A1 |

| Способ управления очистным комплексом | 1988 |

|

SU1523661A1 |

| Месильно-формовочная торфяная машина | 1928 |

|

SU12839A1 |

| US 3482877 A1, 09.12.1969. | |||

Авторы

Даты

2017-01-10—Публикация

2016-02-19—Подача