Данное изобретение относится к устройству для позиционирования заготовок, включающему в себя головку для смены инструмента, которая установлена с возможностью поворота вокруг оси вращения, по меньшей мере, два держателя инструмента для приема в каждом случае, по меньшей мере, одного инструмента и поворотное устройство, для того чтобы поворачивать один из инструментов в рабочее положение.

В производственной технике в процессе оптимизации расходов и стремления использовать имеющиеся ресурсы как можно более оптимально находят применение все более частые производственные и технологические устройства, которые наиболее гибко могут адаптироваться к различным сферам деятельности.

Основная задача заключается в том, чтобы изготовлять или манипулировать самыми разными вариантами или моделями изготовляемого продукта, используя имеющиеся производственно-технические устройства. Важный фактор времени и тем самым затрат заключается в том, чтобы переналаживать имеющиеся производственно-технические устройства, например, вследствие перехода на новую модель, то есть адаптировать инструменты и/или манипуляторы к обновленному продукту. При этом следует учитывать, что то время, которое требуется для этой переналадки, представляет собой время простоя, во время которого производство или, по меньшей мере, производственное подразделение не выпускает продукцию. Далее следует учитывать то, что для различных инструментов и/или манипуляторов необходимо соответствующее складское хозяйство или управление. В дальнейшем нужно заботиться о том, что нужные инструменты и/или манипуляторы используются при переходе на новую модель в нужных местах.

Непосредственно в кузовном цехе автомобильной промышленности изготовление множества различных моделей и вариантов осуществления на одном и том же производственно-техническом оборудовании, как например конвейере, является желательным, а по экономическим причинам также необходимым. При этом должно обеспечиваться то, что самые разные конструктивные элементы правильно позиционируются для обработки, вне зависимости от того, о каком варианте осуществления конструктивного элемента непосредственно идет речь.

Для того чтобы была возможность обрабатывать в любой последовательности различные типы транспортных средств или их конструктивные элементы, DE 20201103051 U1 показывает подъемно-поворотное устройство, которое позволяет захватывать различные инструменты и заготовки и соответствующим образом их позиционировать посредством подъемно-вращательного движения. При этом в качестве недостатка можно увидеть то, что привод осуществляется при помощи типичного передаточного механизма с соответствующим зубчатым зацеплением. Потому точное позиционирование возможных, закрепленных на подъемно-поворотном устройстве инструментов или конструктивных элементов зависит от согласованности регулировки привода и зубчатого зацепления используемого передаточного механизма. Для того чтобы предотвращать нежелательное прокручивание под нагрузкой, используется самоторможение передаточного механизма. Само собой разумеется, при этом должен учитываться определенный люфт зубчатого зацепления. Поэтому воспроизводимость по отношению к позиционированию ограничена или обеспечена лишь за счет повышенной сложности регулировки.

Поэтому задача данного изобретения состоит в создании условий для точного и воспроизводимого позиционирования заготовок различного исполнения без повышенной сложности регулировки.

Согласно изобретению задача решается вследствие того, что инструменты выполнены в виде зажимных и/или центровальных устройств, которые, например, по-разному выполнены для приема и/или позиционирования различных заготовок, и что поворотное устройство выполнено в виде мальтийского передаточного механизма.

При этом, согласно изобретению, по меньшей мере, два отличающихся друг от друга зажимных и/или центровальных устройства допускают зажатие и/или центровку двух различных заготовок на головке для смены инструмента. При этом мальтийский передаточный механизм выполнен известным образом из звездочки и приводного колеса. Звездочка мальтийского передаточного механизма, взаимодействуя с соответствующим приводным колесом, делает возможным точное, воспроизводимое позиционирование зажимных и/или центровальных устройств без необходимости предусматривать соответствующую, обладающую высокой разрешающей способностью сенсорную технику (датчики) и связанное с ней точное регулирование положения.

При этом мальтийский передаточный механизм образован из звездочки с, по меньшей мере, четырьмя лучами звездочки и соответствующими пазами звездочки и приводного колеса с захватным шипом, который в зависимости от углового положения звездочки и приводного колеса взаимодействует с пазами звездочки. Вариант с четырьмя лучами представляет собой самый простой и тем самым самый экономичный вариант звездочки, тем не менее, благодаря головке для смены инструмента могут получаться таким образом, по меньшей мере, четыре различных положения.

Далее согласно изобретению предусмотрено, что приводное колесо имеет стопорную шайбу с круглым периметром и направленной в сторону захватного шипа выемкой и что лучи звездочки на своем наружном в радиальном направлении периметре имеют выемки в виде круговых сегментов, которые в зависимости от углового положения звездочки и приводного колеса входят в зацепление с круглым периметром стопорной шайбы.

В зависимости от положения приводного колеса по отношению к звездочке это допускает передачу вращательного движения или блокировку звездочки, для того чтобы таким образом тормозить головку для смены инструмента в ее свободе перемещения, а зажимное и/или центровальное устройство надежно фиксировать в соответствующем положении.

Предпочтительно может быть предусмотрено то, что на головке для смены инструмента предусмотрены четыре держателя инструмента, а на них в каждом случае предусмотрено, по меньшей мере, одно зажимное и/или центровальное устройство для зажатия и/или центровки различных заготовок, и что зажимные и/или центровальные устройства расположены на головке для смены инструмента со смещением друг от друга в каждом случае на 90°.

Смещение отдельных зажимных и/или центровальных устройств в каждом случае на 90° допускает при компактном исполнении использование четырех различных зажимных и/или центровальных устройств и соответственно зажатие и/или центровку четырех различных заготовок, причем дополнительно предотвращается взаимное препятствование отдельных зажимных и/или центровальных устройств.

Далее может быть предпочтительно предусмотрено то, что вместо, по меньшей мере, одного зажимного и/или центровального устройства расположен противовес на держателе инструмента головки для смены инструмента.

Таким образом, если один или же несколько держателей инструмента головки не заняты зажимным и/или центровальным устройством, то благодаря использованию соответствующего противовеса может обеспечиваться сбалансированное распределение веса.

Далее настоящее изобретение разъясняется более подробно, ссылаясь на фигуры с 1 по 5, которые в качестве примера, схематично и, не создавая ограничений, показывают предпочтительные варианты осуществления изобретения. При этом на чертежах:

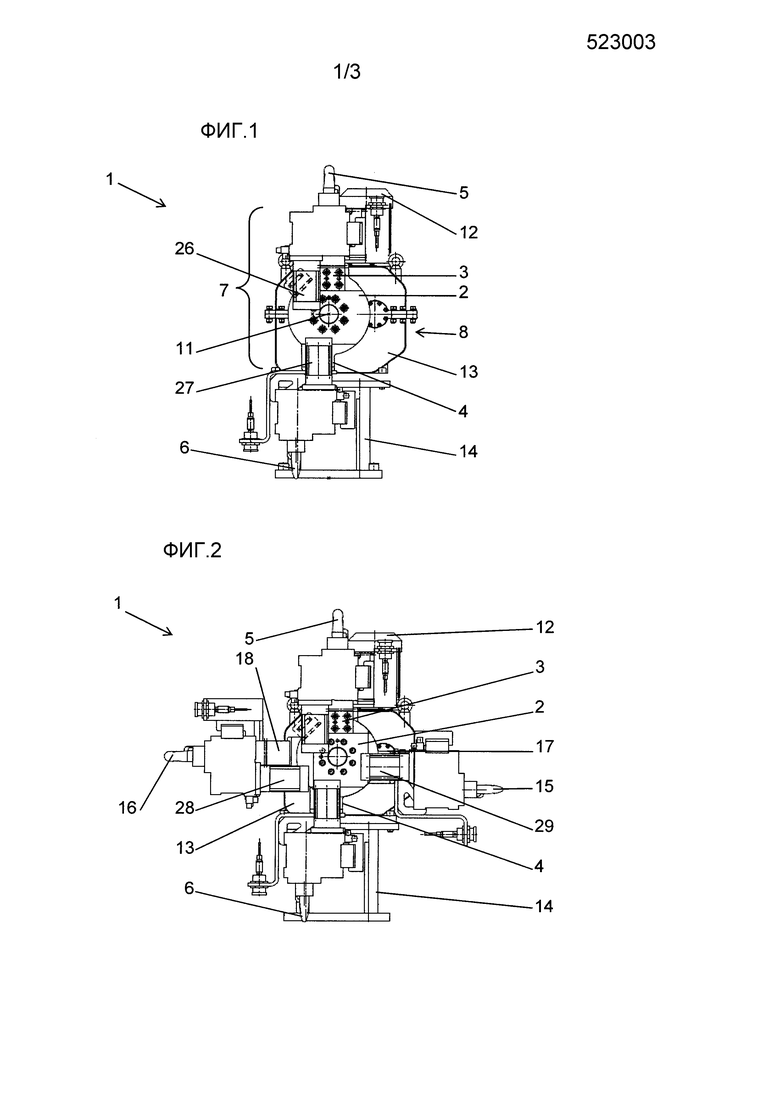

фиг. 1 показывает вид спереди соответствующей изобретению головки для смены инструмента,

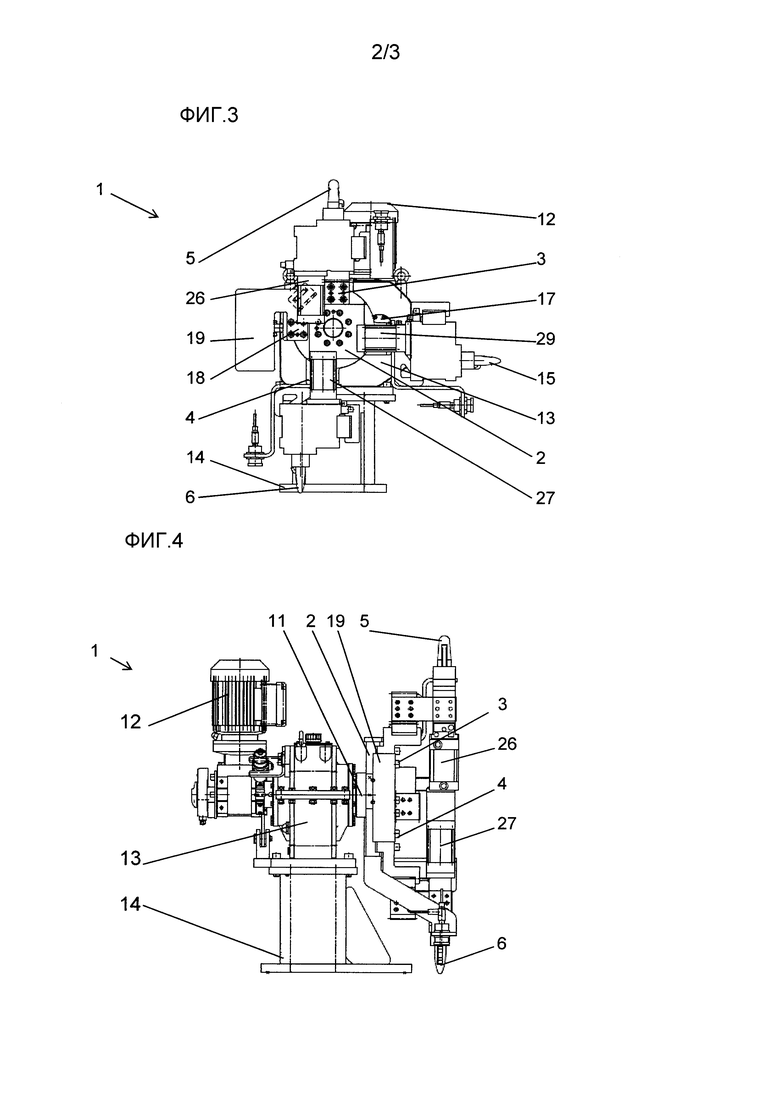

фиг. 2 показывает вид спереди соответствующей изобретению головки в другом варианте осуществления,

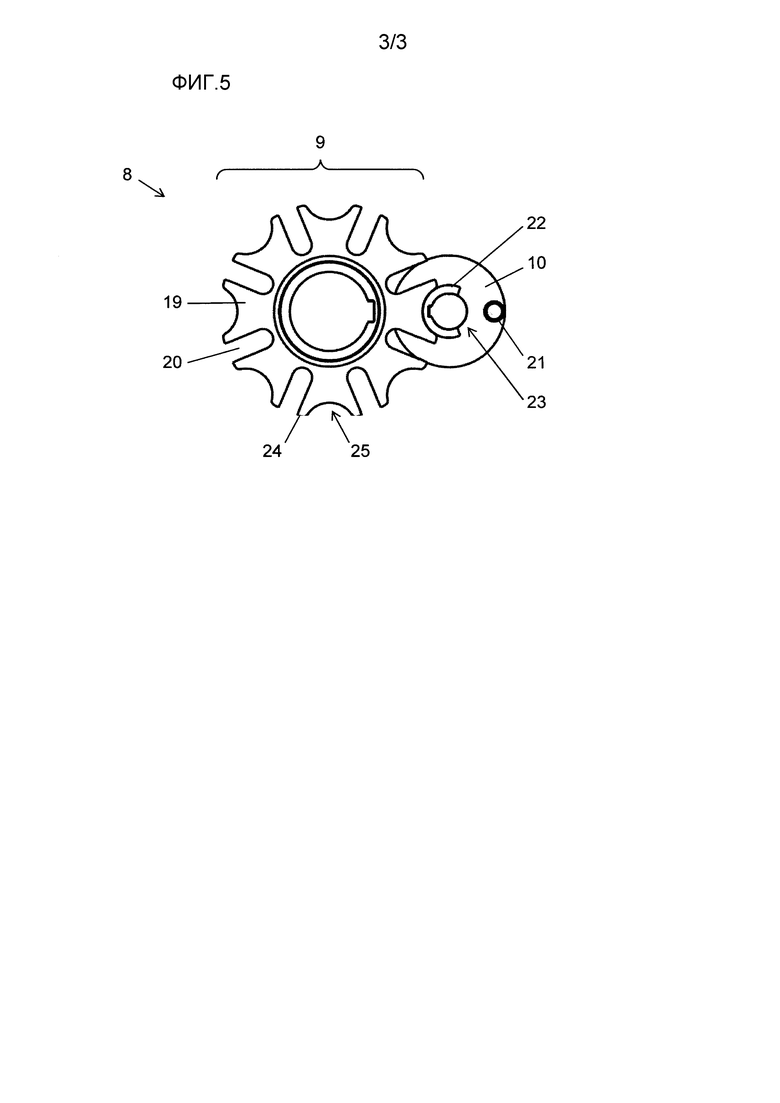

фиг. 3 показывает вид спереди соответствующей изобретению головки в дальнейшем варианте осуществления,

фиг. 4 показывает вид сбоку головки согласно виду IV на фиг. 3,

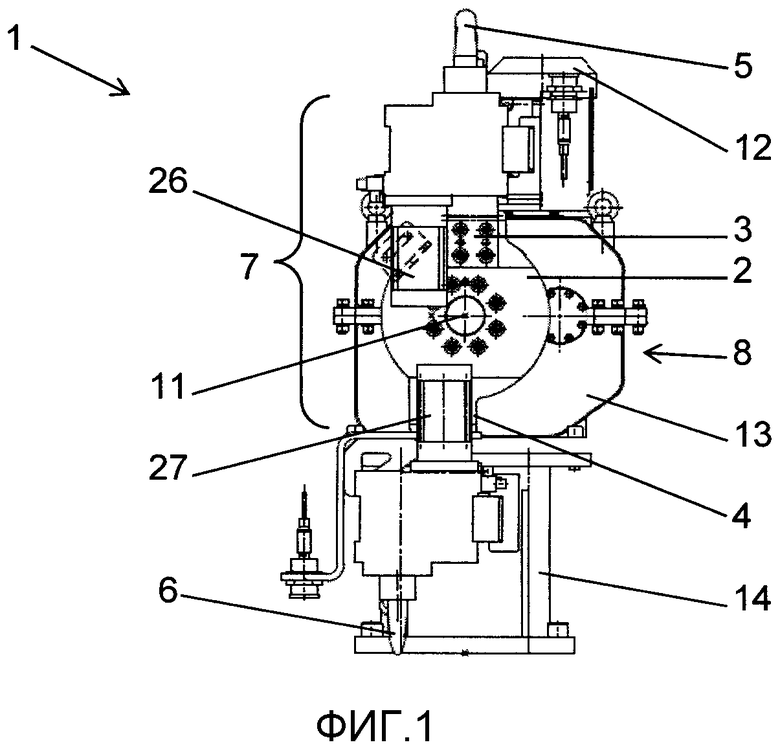

фиг. 5 показывает принципиальное изображение использованного мальтийского передаточного механизма.

Фиг. 1 показывает вид спереди соответствующего изобретению устройства 1 для позиционирования заготовок с головкой 2 для смены инструмента (далее - просто как головка), которая установлена с возможностью поворота вокруг оси 11 вращения. Как можно увидеть, речь идет о головке 2 с, по меньшей мере, двумя держателями 3, 4 инструмента для приема в каждом случае, по меньшей мере, одного инструмента и с поворотным устройством 7, которое включает в себя не изображенный более подробно на фиг. 1, мальтийский передаточный механизм 8, причем инструменты образованы посредством зажимных и/или центровальных устройств 5, 6, которые по-разному выполнены для приема и/или позиционирования различных заготовок, и предусмотрено поворотное устройство 7, для того чтобы поворачивать один из инструментов в рабочее положение.

При этом под зажимными и/или центровальными устройствами 5, 6 следует понимать подходящие устройства, которые позволяют позиционировать соответствующие заготовки, например, детали кузова, и соответственно обеспечивать их фиксацию в соответствующем положении. При этом в качестве центровальных устройств 5, 6 используются, например, соответственно стержнеобразные шипы или пальцы, которые при необходимости могут взаимодействовать с предусмотренными на заготовке центрирующими отверстиями.

В качестве зажимного устройства 5, 6 может использоваться множество различных зажимов, захватов, крюков и тому подобного, которые могут действовать либо отдельно, либо, будучи встроены в центровальное устройство 5, 6. Естественно наряду с упомянутыми зажимными устройствами с геометрическим замыканием также возможны соединения с силовым замыканием, как например пневматические или магнитные системы, а также их комбинации. Для приведения в действие зажимной функции каждое зажимное устройство 5, 6 может иметь собственный привод 26, 27, который делает возможным приведение в действие.

Вследствие того, что, по меньшей мере, два зажимных и/или центровальных устройства 5, 6 отличаются друг от друга, при помощи головки 2 могут зажиматься и соответственно центроваться, по меньшей мере, две различные заготовки. Благодаря использованию поворотного устройства 7 с мальтийским передаточным механизмом 8 или его звездочкой 9 и соответствующим приводным колесом 10, которые описаны далее подробно, могут создаваться условия для точного, воспроизводимого позиционирования зажимных и/или центровальных устройств 5, 6 без необходимости предусматривать соответствующую, обладающую высокой разрешающей способностью сенсорную технику (датчики) и связанное с ней точное регулирование положения.

Подобное устройство 1 предпочтительно используется при изготовлении кузовов. При этом следует учитывать то, что ввиду постоянно растущих палитр моделей производителей должно, тем не менее, быть обеспечено наиболее универсальное использование имеющихся производственных линий. При этом устройство 1 применяется, например, при сварке отдельных конструктивных элементов кузова. При этом должно учитываться то, что при переходе на другую модель или на другой кузов должно, тем не менее, обеспечиваться точное позиционирование или фиксация деталей кузова. Только в этом случае возможна надлежащая сборка, например посредством использования сварочного робота.

Поэтому при переходе на другую модель или на другую заготовку головка 2 устройства 1 приводится во вращение приводным блоком 12 при помощи поворотного устройства 7 и осуществляет вращательное движение вокруг оси 11 вращения. Вследствие этого подходящее соответствующей модели/заготовки зажимное и/или центровальное устройство 5 или 6 перемещается в соответствующее рабочее положение.

Предположим, что на фиг. 1, например, то положение, в котором изображено зажимное и/или центровальное устройство 5, является рабочим положением. Само собой разумеется, изображенные положения зажимных и/или центровальных устройств 5, 6 должны считаться примерными. Эти положения и соответственно рабочее положение в основном зависят от зажимаемых и/или центрируемых моделей/заготовок и по возможности от дальнейших, расположенных на соседних участках устройств. Поэтому рабочее положение может быть также предусмотрено в другом месте или же может варьироваться.

Таким образом, в ходе смены модели используется подходящее для каждого случая зажимное и/или центровальное устройство 5 или 6, что позволяет, в свою очередь, соответствующую заготовку надежно позиционировать или фиксировать для последующей обработки.

Естественно упомянутое использование для изготовления кузовов является также примерным и не является ограничительным. В принципе описанное устройство 1 может соответствующим образом находить применение в самых разных производственно-технических случаях использования в сочетании с зажимными и/или центровальными устройствами.

Как можно хорошо увидеть на фиг. 1 и, в частности, на фиг. 4, мальтийский передаточный механизм 8, будучи защищен, расположен в изображенном лишь примерно корпусе 13. Относящееся при необходимости к корпусу 13 основание 14 также изображено лишь схематично и примерно. В зависимости от применения и расположения головки 2 приводной блок 12, корпус 13 и основание 14 могут быть образованы или выполнены соответственно по-другому. В качестве примера корпус 13 изображен в виде литой детали, причем с таким же успехом может использоваться сварная конструкция.

Будучи изображены на фиг. 1 также лишь примерно, оба зажимных и/или центровальных устройства 5, 6 расположены на головке 2 со смещением друг относительно друга на 180°. Само собой разумеется, для расположения различных зажимных и/или центровальных устройств 5, 6 подобное расположение является предпочтительным, если, как изображено на фиг. 1, используются лишь два зажимных и/или центровальных устройства 5, 6, так как это позволяет распределять вес наиболее равномерно.

Если, например, как изображено на фиг. 2, на головке 2 предусмотрены четыре держателя 3, 4, 17, 18 инструмента, а на них в каждом случае предусмотрено, по меньшей мере, одно зажимное и/или центровальное устройство 5, 6, 15, 16 для зажатия и/или центровки различных заготовок, то зажимные и/или центровальные устройства 5, 6, 15, 16 могут быть расположены на головке 2 со смещением друг от друга в каждом случае на 90°. Как уже упоминалось, отдельные зажимные и/или центровальные устройства 5, 6, 15, 16 имеют в каждом случае собственные приводы 26, 27, 28, 29 для своего приведения в действие.

С одной стороны, вследствие этого реализуется сравнительно компактная конструкция, причем, тем не менее, могут зажиматься и/или центроваться четыре различные заготовки. С другой стороны, подобное расположение допускает выровненное соответствующим образом распределение веса. Вследствие этого предотвращается неравномерная нагрузка возможных опорных участков, и обеспечивается соответственно длительный срок службы.

Находятся ли отдельные держатели 3, 4, 17, 18 инструмента, на которых закрепляются зажимные и/или центровальные устройства 5, 6, 15, 16, на торцевой поверхности или на краевой поверхности головки 2, не имеет значения с точки зрения функционирования. В зависимости от области применения и габаритных условий держатели 3, 4, 17, 18 инструмента могут быть предусмотрены в более подходящем месте. Поэтому лишь в качестве примера держатели 3, 4, 17, 18 инструмента на фиг. с 1 по 4 расположены на обращенном от корпуса 13 торце головки 2.

Фиг. 3 и 4 показывают устройство 1 или головку 2, на которой хотя и предусмотрены четыре смещенных друг относительно друга в каждом случае на 90° держателя 3, 4, 17, 18 инструмента, тем не менее, лишь трое из них оснащены соответствующими зажимными и/или центровальными устройствами 5, 6, 15.

В этом случае предпочтительно предусмотрено то, что вместо "недостающего" зажимного и/или центровального устройства 5, 6, 15, 16 расположен противовес 19 на соответствующем держателе 3, 4, 17, 18 инструмента головки 2.

Таким образом, если один или же несколько держателей 3, 4, 17, 18 инструмента головки 2 не заняты зажимным и/или центровальным устройством 5, 6, 15, 16, то благодаря использованию соответствующего противовеса 19 может обеспечиваться сбалансированное распределение веса. Вследствие этого возникают существенно улучшенные силовые условия для отдельных компонентов передаточного механизма.

На фиг. 5 в качестве примера изображен используемый мальтийский передаточный механизм 8. Как известно, и как уже было отмечено, он состоит из звездочки 9 и соответствующего приводного колеса 10. При этом звездочка 9 и приводное колесо 10 не расположены на одной плоскости, причем обращенные друг к другу торцы звездочки 9 и приводного колеса 10, по меньшей мере, частично перекрываются. Звездочка 9 соединена без возможности поворота с головкой 2, а приводное колесо 10 с приводным блоком 12. При этом соединение приводного блока 12 с приводным колесом 10 мальтийского передаточного механизма 8 может осуществляться напрямую или же при помощи не изображенного далее промежуточного передаточного механизма, имеющего подходящую форму.

Отдельные лучи 19 звездочки 9 отделены друг от друга пазами 20 звездочки. На периметре приводного колеса 10, будучи расположен эксцентрично на обращенной к звездочке 9 торцевой стороне, находится, по меньшей мере, один захватный шип 21, который при вращающемся приводном колесе 10 входит в зацепление с близлежащим пазом 20 звездочки на звездочке 9. Вследствие этого зацепления звездочка 9 приводится во вращательное движение, однако лишь до тех пор, пока обеспечивается зацепление захватного шипа 21 приводного колеса 10. В зависимости от геометрических соотношений между звездочкой 9 и приводным колесом 10 или от их расположения друг относительно друга захватный шип 21 при дальнейшем вращении приводного колеса 10 снова выходит из зацепления с пазом 20 звездочки 9, вследствие чего вращение звездочки 9 не осуществляется. Благодаря этой конструкции и этому принципу действия, которые в основном достаточно известны, непрерывное вращательное движение приводного колеса 10 преобразуется в периодическое вращательное движение звездочки 9 и соответственно соединенной с ней головки 2.

Вследствие того, что мальтийский передаточный механизм 8 образуется из звездочки 9 с, по меньшей мере, четырьмя лучами 19 звездочки и соответствующими пазами 20 звездочки и приводного колеса 10 с захватным шипом 21, который в зависимости от углового положения звездочки 9 и приводного колеса 10 взаимодействует с пазами 20 звездочки, уже при минимальном варианте (четыре луча) мальтийского передаточного механизма 8 созданы условия для получения, по меньшей мере, четырех положений. Очевидно, что количество лучей 19 звездочки и соответственно пазов 20 звездочки соответствует максимальному количеству возможных положений для держателей 3, 4, 17, 18 инструмента или для установленных на них зажимных и/или центровальных устройств 5, 6, 15, 16.

Само собой разумеется, в зависимости от имеющихся габаритных условий или же от требований к универсальности производственной установки, в которой используется соответствующее изобретению устройство 1, могут быть также предусмотрены более чем четыре зажимных и/или центровальных устройства 5, 6, 15, 16. При этом следует учитывать то, что, как только что было упомянуто, исполнение мальтийского передаточного механизма 8, в частности количество лучей 19 звездочки или пазов 20 звездочки, которые имеются у используемой звездочки 9, предпочтительно соответствует количеству возможных положений.

Например, мальтийский передаточный механизм 8, который изображен на фиг. 5, делает в принципе возможными до восьми положений головки 2. Таким образом, если мальтийский передаточный механизм 8 со звездочкой 9 в этом исполнении используется для работы с головкой, которая изображена на фиг. 2, то необходимы два оборота приводного колеса 10, для того чтобы проворачивать соседние зажимные и/или центровальные устройства 5, 6, 15, 16 в их рабочее положение. Таким образом, в зависимости от выбранной звездочки 9 и количества зажимных и/или центровальных устройств 5, 6, 15, 16 возникает определенная передача с понижением частоты вращения применительно к вращению приводного колеса 10 и звездочки 9 или расположенной на ней головки 2.

Естественно, головка 2 в сочетании с подобным мальтийский передаточным механизмом 8, который изображен на фиг. 5, могла бы также иметь более чем четыре держателя 3, 4, 17, 18 инструмента, или соответственно могли бы выполняться другие углы чем 90° между отдельными держателями 3, 4, 17, 18 инструмента. Поэтому в зависимости от области применения может осуществляться подходящий выбор по отношению к соответствующей звездочке 9. Соответствующее весовое уравновешивание должно быть предпочтительно предусмотрено по уже упомянутым причинам.

Как можно увидеть на фиг. 5 далее, приводное колесо 10 имеет соединенную с ним без возможности поворота стопорную шайбу 22 с круглым периметром и направленной в сторону захватного шипа 21 выемкой 23, причем лучи 19 звездочки на своем наружном в радиальном направлении периметре 24 имеют выемки 25 в виде круговых сегментов, которые в зависимости от углового положения звездочки 9 и приводного колеса 10 входят в зацепление с круглым периметром стопорной шайбы 22.

Благодаря своей направленности выемка 23 делает возможным вращение приводного колеса 10 без столкновений, до тех пор, пока захватный шип 21 находится в зацеплении с пазом 20 звездочки. Как только захватный шип 21 выходит из зацепления с пазом 20 звездочки, соответствующая выемка 25 в виде кругового сегмента на наружном в радиальном направлении периметре 24 луча 19 звездочки вступает в контакт с круглым периметром стопорной шайбы 22. Вследствие этого возникает определенное блокирующее действие с геометрическим замыканием, и вращение звездочки 9 останавливается. Неизбежно возникает фиксация положения, которое головка 2 моментально приняла. Закрепленное на ней зажимное и/или центровальное устройство 5, 6, 15, 16 ввиду этого геометрического замыкания надежно фиксируется в принятом положении.

Вследствие этого создаются условия для точного и воспроизводимого позиционирования заготовок различных исполнений без повышенной сложности регулировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Револьверная головка | 1988 |

|

SU1696158A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ НА БОРТОВОЕ КОЛЬЦО ШИНЫ И СПОСОБ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ | 1997 |

|

RU2177879C2 |

| МАШИНА ДЛЯ СБОРКИ ШИН С ПРИЖИМНЫМИ БЛОКАМИ | 2000 |

|

RU2247028C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| УСТРОЙСТВО ДЛЯ САМОТОРМОЗЯЩЕГОСЯ ДВУНАПРАВЛЕННОГО ПРИВОДА МЕДИЦИНСКОГО ТЕРАПЕВТИЧЕСКОГО УСТРОЙСТВА | 2015 |

|

RU2599241C1 |

| Устройство для перемещения заготовки | 1981 |

|

SU986549A1 |

| ЭЛЕКТРОХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ И ЭЛЕКТРОХИРУРГИЧЕСКИЙ АППАРАТ ДЛЯ ПРИМЕНЕНИЯ НА БИОЛОГИЧЕСКОЙ ТКАНИ | 2016 |

|

RU2703501C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА РУЧНОЙ МАШИНЫ | 2011 |

|

RU2596931C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ВИНТОВ | 2018 |

|

RU2744616C1 |

| Манипулирующее устройство для съема, кантования и выдачи изделий с пресса | 1987 |

|

SU1512775A1 |

Изобретение может быть использовано для позиционирования заготовок. Головка (2) для смены инструмента установлена с возможностью поворота вокруг оси (11) вращения. По меньшей мере два держателя (3, 4, 17, 18) инструментов выполнены с возможностью установки в разных положениях. Поворотное устройство (7) для установки одного из инструментов в рабочее положение выполнено в виде мальтийского передаточного механизма (8), состоящего из звездочки (9) и приводного колеса (10) со стопорной шайбой (22) и с захватным шипом (21). Стопорная шайба (22) выполнена с круглым внешним периметром и имеет направленную в сторону захватного шипа (21) выемку (23). Лучи (19) звездочки на своем внешнем периметре (24) имеют выемки (25) в виде круговых сегментов, выполненные с возможностью зацепления с внешним периметром стопорной шайбы (22) в зависимости от углового положения звездочки (9) и приводного колеса (10). Устройство обеспечивает точное и воспроизводимое позиционирование заготовок различного исполнения. 2 з.п. ф-лы, 5 ил.

1. Устройство (1) для позиционирования заготовок, содержащее:

- головку (2) для смены инструмента, которая установлена с возможностью поворота вокруг оси (11) вращения,

- по меньшей мере два выполненных с возможностью установки в разных положениях держателя (3, 4, 17, 18) инструмента для приема в них, по меньшей мере, одного инструмента и

- поворотное устройство (7) для установки одного из инструментов в рабочее положение,

при этом инструменты выполнены в виде зажимных и/или центровальных устройств (5, 6, 15, 16),

отличающееся тем, что

поворотное устройство (7) выполнено в виде мальтийского передаточного механизма (8), состоящего из звездочки (9) с, по меньшей мере, четырьмя лучами (19) звездочки и соответствующими пазами звездочки и приводного колеса (10) со стопорной шайбой (22) и с захватным шипом (21), который выполнен с возможностью взаимодействия с пазами (20) звездочки в зависимости от углового положения звездочки (9) и приводного колеса (10),

причем стопорная шайба (22) выполнена с круглым внешним периметром и имеет направленную в сторону захватного шипа (21) выемку (23),

а лучи (19) звездочки на своем внешнем периметре (24) имеют выемки (25) в виде круговых сегментов, выполненные с возможностью зацепления с внешним периметром стопорной шайбы (22) в зависимости от углового положения звездочки (9) и приводного колеса (10).

2. Устройство (1) по п. 1, отличающееся тем, что:

- на головке (2) для смены инструмента предусмотрены четыре держателя (3, 4, 17, 18) инструмента, а на них в каждом случае предусмотрено, по меньшей мере, одно зажимное и/или центровальное устройство (5, 6, 15, 16) для зажатия и/или центровки различных заготовок, и

- зажимные и/или центровальные устройства (5, 6, 15, 16) расположены на головке (2) для смены инструмента со смещением друг от друга в каждом случае на 90°.

3. Устройство (1) по п. 1, отличающееся тем, что на одном из держателей (3, 4, 17, 18) инструмента на месте по меньшей мере одного из зажимных и/или центровальных устройств (5, 6, 15, 16) расположен противовес (19).

| Механическая головка к манипулятору | 1979 |

|

SU860999A1 |

| Поворотно-делительное устройство | 1984 |

|

SU1168388A1 |

| Автооператор для металлорежущих станков | 1983 |

|

SU1144844A2 |

| DE 202011103051 U1, 19.09.2011 | |||

| Гибкий производственный модуль | 1986 |

|

SU1315222A1 |

| АВТООПЕРАТОР МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2005 |

|

RU2296039C2 |

| EP 1338372 A1, 27.08.2003 | |||

| US 3793707 A, 26.02.1974. | |||

Авторы

Даты

2017-01-10—Публикация

2015-03-23—Подача