Область техники

Изобретение относится к устройству для нанесения суспензий и к способу покрытия суспензией, с помощью которого на лист текстурованной электротехнической стали наносится суспензия, являющаяся разделителем для отжига, предназначенным для предотвращения слипания витков во время высокотемпературного отжига смотанной в рулон листовой текстурованной электротехнической стали.

Уровень техники

Обычно листовая текстурованная электротехническая сталь в основном применяется в качестве материала железных сердечников для трансформаторов, электрических генераторов и других электрических устройств. Соответственно, для листовой текстурованной электротехнической стали в дополнение к хорошим магнитным свойствам (потери в железе) требуются хорошие поверхностные пленки.

Поверхностная пленка стального листа состоит из керамической пленки, такой как форстеритовая пленка. В процессе образования форстеритовой пленки на стальном листе, полученном посредством холодной прокатки с требуемой толщиной листа, первоначально на нем образуется служащая основой оксидная пленка (подслойная окалина), состоящая в основном из оксида кремния (SiO2). Далее, после нанесения на оксидную пленку оксида магния (MgO), стальной лист сворачивается в рулон. В дальнейшем, в процессе окончательного отжига выполняется термическая обработка рулона листовой текстурованной электротехнической стали при температуре 1000°С или выше. При этом SiO2 и MgO реагируют друг с другом на поверхности стального листа, и на поверхности образуется форстеритовая пленка (пленка Mg2SiO4). MgO, наносимый на поверхность стального листа, также служит в качестве ингибитора адгезии, предназначенного для предупреждения слипания витков рулона в процессе окончательного отжига, и также называется разделитель для отжига. После окончательного отжига выполняется выравнивающий отжиг стального листа для коррекции его формы и получения конечного продукта.

Как правило, разделитель для отжига, такой как MgO, суспендируется в воде и превращается в суспензию. Затем на выходной стороне печи непрерывного отжига в процессе обезуглероживающего отжига с помощью подающих форсунок и обжимных валков на обе поверхности, верхнюю поверхность и нижнюю поверхность, лентовидной основы наносится суспензия с образованием пленки требуемой толщины. На данном этапе на верхней стороне лентовидной основы со стороны входа обжимных валков часто происходит растекание жидкости. В дальнейшем после высушивания разделителя для отжига в сушильной печи лентовидная основа сматывается в рулон.

Обычно, как описано в японской патентной заявке №2004-057971, подающие форсунки и обжимные валки располагаются таким образом, чтобы после подачи подающими форсунками суспензии на лентовидную основу толщина пленки суспензии могла бы регулироваться с помощью обжимных валков, таких как валки для чернового нанесения покрытия и валки для нанесения покрытия. В зависимости от требуемой точности толщины пленки или вследствие ограниченного пространства для установки оборудования возможны случаи, при которых устанавливаются только одни из валков для чернового нанесения покрытия и валков для нанесения покрытия, в которых посредством последующего расположения форсунок между валками чернового покрытия и валками для нанесения покрытия подающие форсунки и обжимные валки сконфигурированы для нанесения суспензии посредством форсунок.

Как описано в японской патентной заявке №S62-067118, могут быть случаи, при которых подача суспензии на лентовидную основу выполняется подающими форсунками после прохождения данной лентовидной основы через все валки для нанесения покрытия. В этом случае устанавливается некоторое количество подающих суспензию форсунок с интервалом по ширине в 100 миллиметров перпендикулярно направлению продвижения лентовидной основы.

Раскрытие изобретения

После проведения выравнивающего отжига согласно описанному выше процессу производства стального листа могут иметь место случаи, при которых могут наблюдаться дефекты формы в виде складок, параллельных продольному направлению стального листа, на лентовидной основе, каковой является данный стальной лист. Лентовидная основа с участками указанных дефектов не может рассматриваться как годное изделие и должна отбраковываться. Соответственно, возникновение указанных дефектов приводит к снижению производительности при изготовлении листовой стали. Однако подробности возникновения указанного складчатого дефекта формы оставались неясными, таким образом, необходима разработка технологии снижения возникновения указанных дефектов формы в виде складок.

Исходя из рассмотренных выше ситуаций, задачей изобретения является разработка устройства для нанесения суспензией и способа покрытия суспензией, которые могут исключить возникновение дефектов формы в виде складок, располагающихся вдоль продольного направления подачи стального листа и имеющих вероятность возникновения после выравнивающего отжига при производстве листовой стали, а также могут улучшить производительность при изготовлении листовой стали.

Для решения поставленной задачи устройство для нанесения суспензионных покрытий согласно изобретению наносит суспензию на движущуюся лентовидную основу и содержит блок дозирования суспензии, выполненный с возможностью подачи суспензии на лентовидную основу, при этом устройство выполнено с возможностью подачи суспензии на лентовидную основу посредством блока дозирования суспензии при изменении относительного положения блока дозирования суспензии и лентовидной основы в направлении, по существу, параллельном лицевой поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижению лентовидной основы.

Кроме того, устройство для нанесения суспензионных покрытий содержит пару наносящих покрытие узлов, выполненных с возможностью нанесения подаваемой суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы, при этом блок дозирования суспензии сконфигурирован таким образом, чтобы иметь возможность совершать колебания относительно лентовидной основы в направлении, по существу, параллельном поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы.

Кроме этого, устройство для нанесения суспензионных покрытий содержит второй блок дозирования суспензии, выполненный с возможностью подачи суспензии на лентовидную основу, при этом блок дозирования суспензии расположен перед парой наносящих покрытие узлов в направлении продвижения лентовидной основы, а второй блок дозирования суспензии расположен за парой наносящих покрытие узлов по направлению продвижения лентовидной основы.

Кроме этого, в устройстве для нанесения суспензионных покрытий второй блок дозирования суспензии сконфигурирован таким образом, чтобы обеспечить возможность его колебаний относительно лентовидной основы в направлении, по существу, параллельном лицевой поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы.

Кроме этого, устройство для нанесения суспензионных покрытий согласно содержит третий блок дозирования суспензии, выполненный с возможностью подачи суспензии на лентовидную основу, при этом блок дозирования суспензии расположен за парой наносящих покрытие узлов по направлению продвижения лентовидной основы, а третий блок дозирования суспензии расположен перед парой наносящих покрытие узлов по направлению продвижения лентовидной основы.

Кроме этого, в устройстве для нанесения суспензионных покрытий колебания во времени имеют прямоугольную, синусоидальную или треугольную форму.

Кроме этого, устройство для нанесения суспензионных покрытий выполнено с возможностью совершения колебаний относительно лентовидной основы.

Кроме этого, в устройстве для нанесения суспензионных покрытий обеспечивается частота колебаний блока дозирования суспензии на основе шага витка рулона, в который сматывается лентовидная основа.

Кроме этого, в устройстве для нанесения суспензионных покрытий обеспечивается частота колебаний блока дозирования суспензии на основе шага витка рулона, умноженного на четное число.

Кроме этого, устройство для нанесения суспензионных покрытий содержит узел обеспечения колебаний лентовидной основы, выполненный с возможностью обеспечения колебаний лентовидной основы относительно блока дозирования суспензии в направлении, по существу, параллельном поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы, и пару наносящих покрытие узлов, выполненных с возможностью нанесения подаваемой суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы.

Кроме этого, устройство для нанесения суспензионных покрытий содержит пару вторых наносящих покрытие узлов, расположенных за парой наносящих покрытие узлов по направлению продвижения лентовидной основы и выполненных с возможностью нанесения суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы.

Кроме этого, устройство для нанесения суспензионных покрытий содержит второй блок дозирования суспензии, расположенный за парой наносящих покрытие узлов по направлению продвижения лентовидной основы и выполненный с возможностью подачи суспензии на лентовидную основу.

Кроме этого, в устройстве для нанесения суспензионных покрытий колебания во времени имеют прямоугольную, синусоидальную или треугольную форму.

Кроме этого, в устройстве для нанесения суспензионных покрытий обеспечивается частота колебаний лентовидной основы на основе шага витка рулона, в который смотана лентовидная основа.

Кроме этого, в устройстве для нанесения суспензионных покрытий обеспечивается частота колебаний лентовидной основы на основе шага витка рулона, умноженного на четное число.

Кроме этого, в соответствии с изобретением способ покрытия суспензией обеспечивает нанесение суспензии на лентовидную основу, при этом суспензия подается на лентовидную основу с одновременным изменением относительного пространственного положения дозирующего выпускного отверстия для суспензии и лентовидной основы в направлении, по существу, параллельном лицевой поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы.

Кроме этого, способ покрытия суспензией включает этап подачи суспензии, предназначенный для подачи суспензии на лентовидную основу с одновременным выполнением колебаний дозирующего выпускного отверстия относительно лентовидной основы в направлении, по существу, параллельном лицевой поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы, а также этап нанесения покрытия, предназначенный для нанесения суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы, на которую подается суспензия.

Кроме этого, способ покрытия суспензией включает этап подачи суспензии, предназначенный для подачи суспензии на лентовидную основу с одновременным выполнением колебаний лентовидной основы относительно дозирующего выпускного отверстия в направлении, по существу, параллельном лицевой поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы, а также этап покрытия суспензией, предназначенный для нанесения суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы, на которую подается суспензия.

Кроме этого, способ покрытия суспензией включает второй этап покрытия суспензией, предназначенный для нанесения суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы, на которую подается суспензия после этапа покрытия суспензией.

Кроме этого, способ покрытия суспензией включает второй этап подачи суспензии, предназначенный для подачи суспензии на лентовидную основу после этапа покрытия суспензией.

Кроме этого, в способе покрытия суспензией при второй подаче суспензии подают суспензию на лентовидную основу с одновременным выполнением колебаний дозирующего выпускного отверстия для суспензии относительно лентовидной основы в направлении, по существу, параллельном лицевой поверхности лентовидной основы и, по существу, перпендикулярном направлению продвижения лентовидной основы.

Кроме этого, способ покрытия суспензией включает третью подачу суспензии, предназначенную для подачи суспензии на лентовидную основу перед подачей суспензии, и второе покрытие суспензией, предназначенное для нанесения суспензии на поверхность лентовидной основы посредством схватывания и сжатия лентовидной основы, на которую подается суспензия при третьей подаче суспензии.

Кроме этого, в способе покрытия суспензией колебания во времени имеют прямоугольную, синусоидальную или треугольную форму.

Кроме этого, в способе покрытия суспензией установлена частота колебаний на основе шага витка рулона, в который сматывается лентовидная основа.

Кроме этого, в способе покрытия суспензией установлена частота колебаний на основе шага витка рулона, умноженного на четное число.

Кроме этого, в способе покрытия суспензией установлена частота колебаний лентовидной основы на основе шага витка рулона, в который смотана данная лентовидная основа.

Кроме этого, в способе покрытия суспензией установлена частота колебаний лентовидной основы на основе шага витка рулона, умноженного на четное число.

Устройство для нанесения суспензионных покрытий и способ покрытия суспензией согласно изобретению обеспечивают исключение возникновения дефектов формы в виде складок вдоль продольного направления стального листа и увеличение производительности производства стального листа.

Краткое описание чертежей

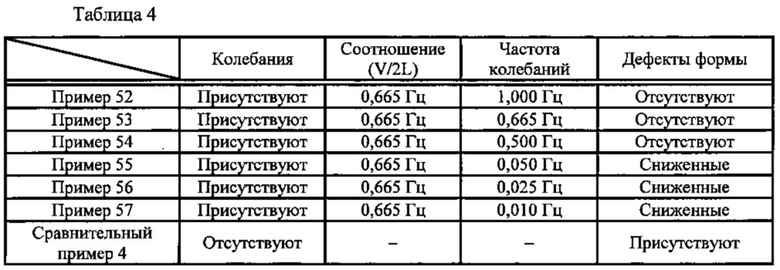

На фиг. 1 показан один из примеров конфигурации устройства для нанесения суспензионных покрытий согласно первому варианту осуществления изобретения;

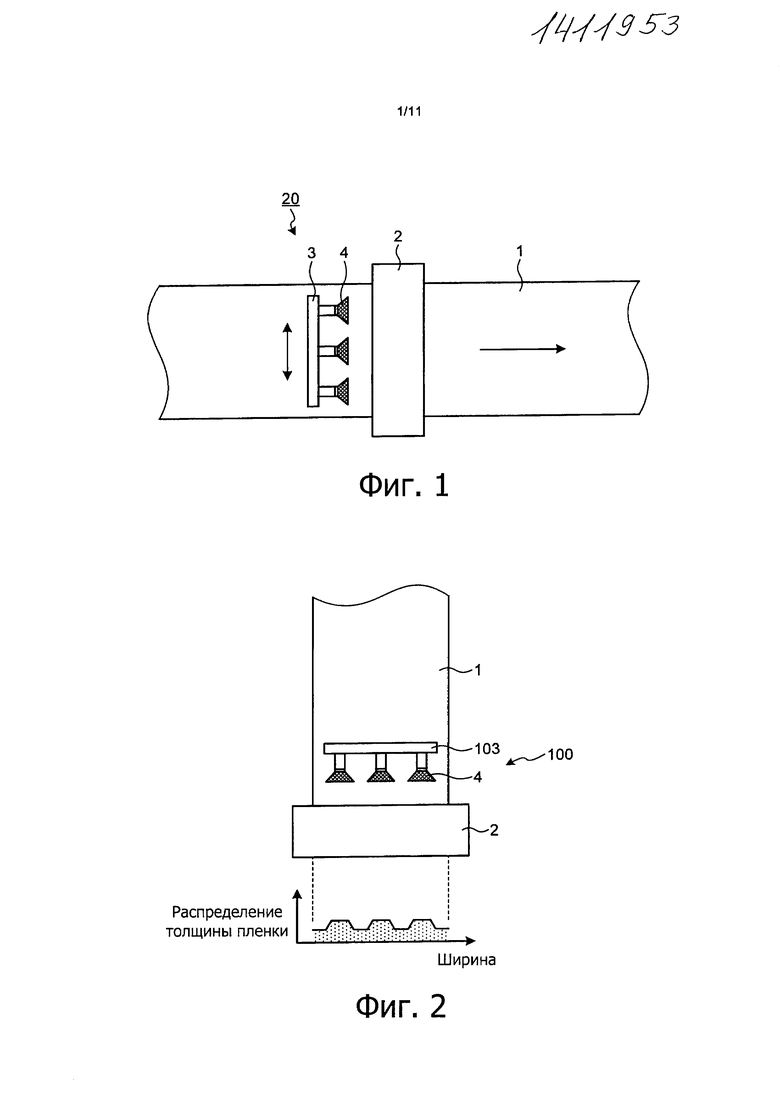

на фиг. 2 показано стандартное устройство для нанесения суспензионных покрытий, а также распределение по толщине пленки суспензии разделителя для отжига, которая наносится на поверхность лентовидной основы;

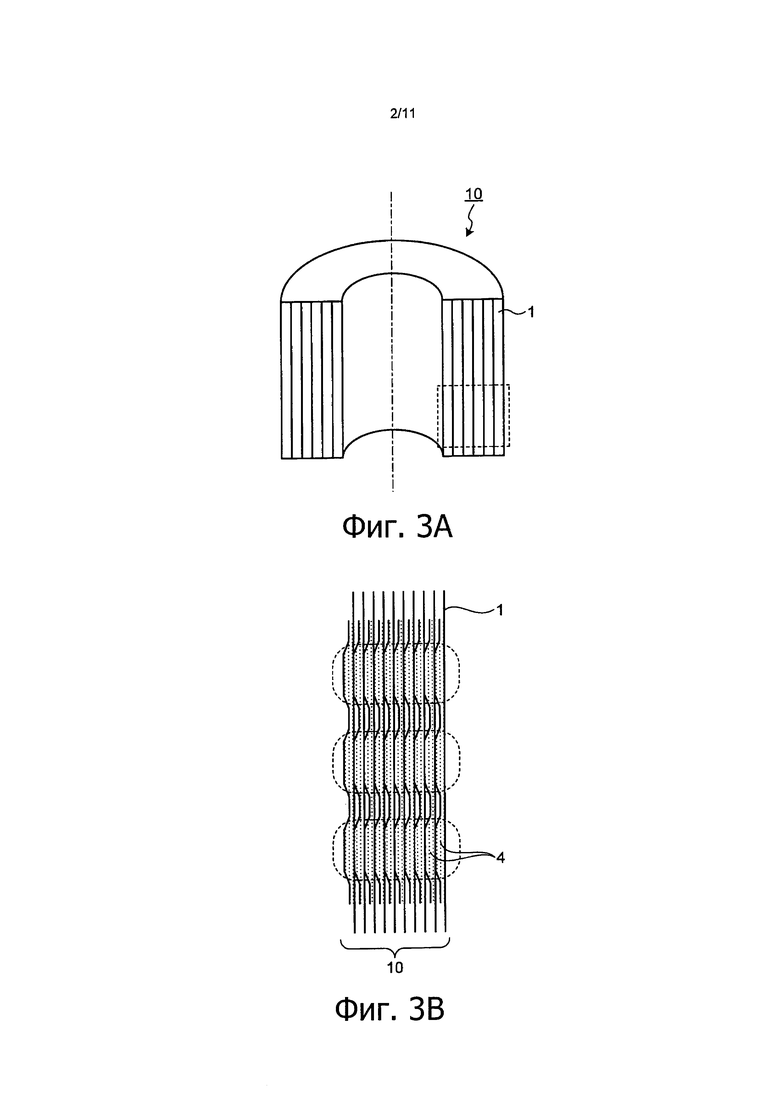

на фиг. 3А показан стандартный рулон лентовидной основы, покрытой суспензией разделителя для отжига, вид в разрезе и в перспективе;

на фиг. 3В показан участок, обведенный прерывистой линией на фиг. 3А, в увеличенном виде;

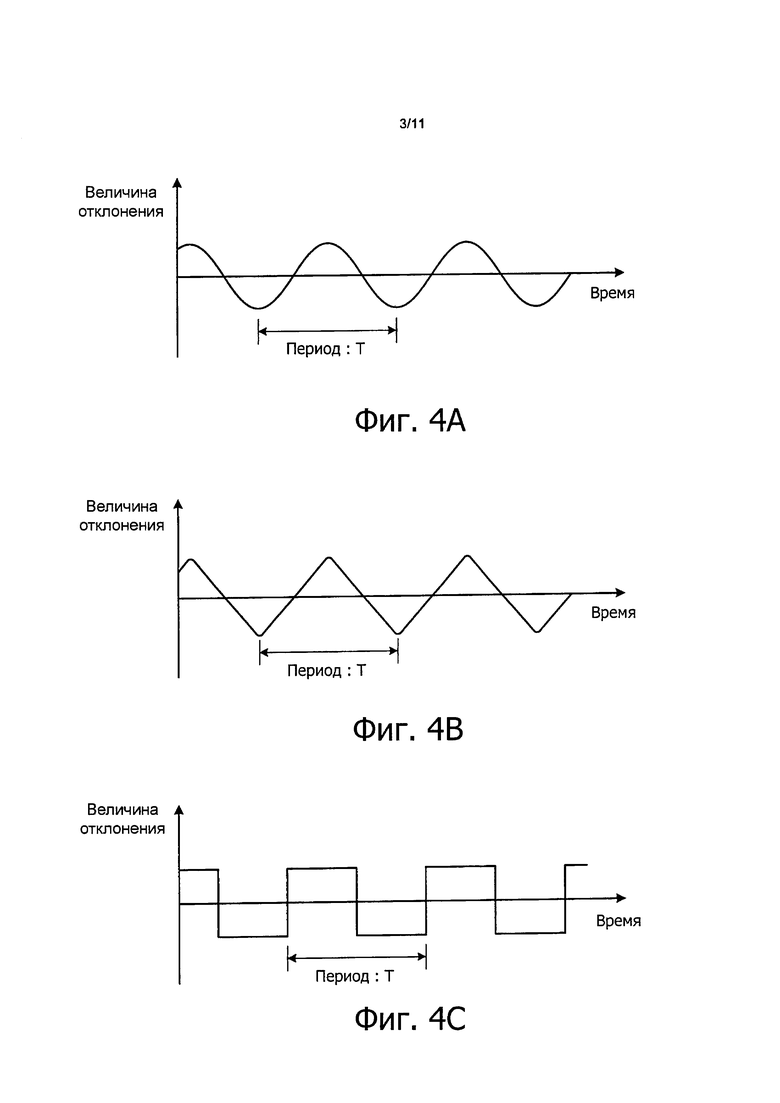

на фиг. 4А показан график, иллюстрирующий один из примеров управления колебаниями форсунки подачи суспензии, осуществляемого устройством для нанесения суспензионных покрытий в соответствии с первым вариантом осуществления изобретения;

на фиг. 4А показан график, иллюстрирующий другой пример управления колебаниями форсунки подачи суспензии, осуществляемого устройством для нанесения суспензионных покрытий в соответствии с первым вариантом осуществления изобретения;

на фиг. 4С показан график, иллюстрирующий еще один из примеров управления колебаниями форсунки подачи суспензии, осуществляемого устройством для нанесения суспензионных покрытий в соответствии с первым вариантом осуществления изобретения;

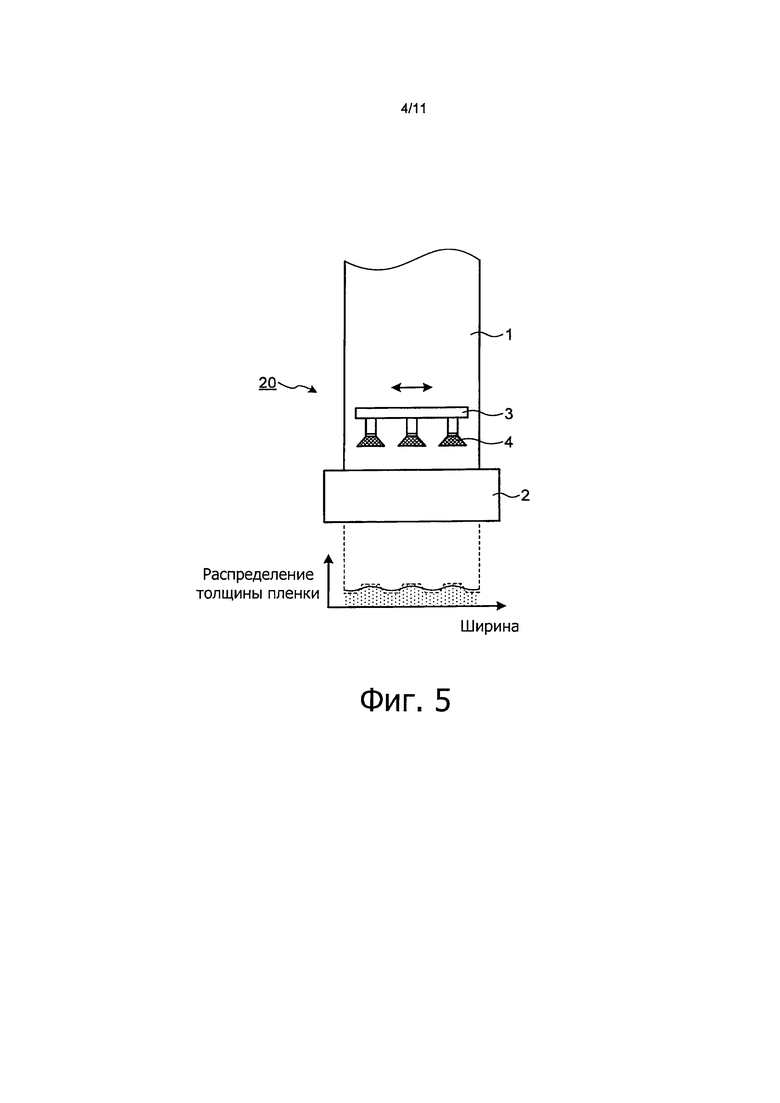

на фиг. 5 показано устройство для нанесения суспензионных покрытий по первому варианту осуществления изобретения и распределение по толщине пленки суспензии разделителя для отжига на поверхности лентовидной основы при управлении форсункой для подачи суспензии в режиме синусоидальных колебаний;

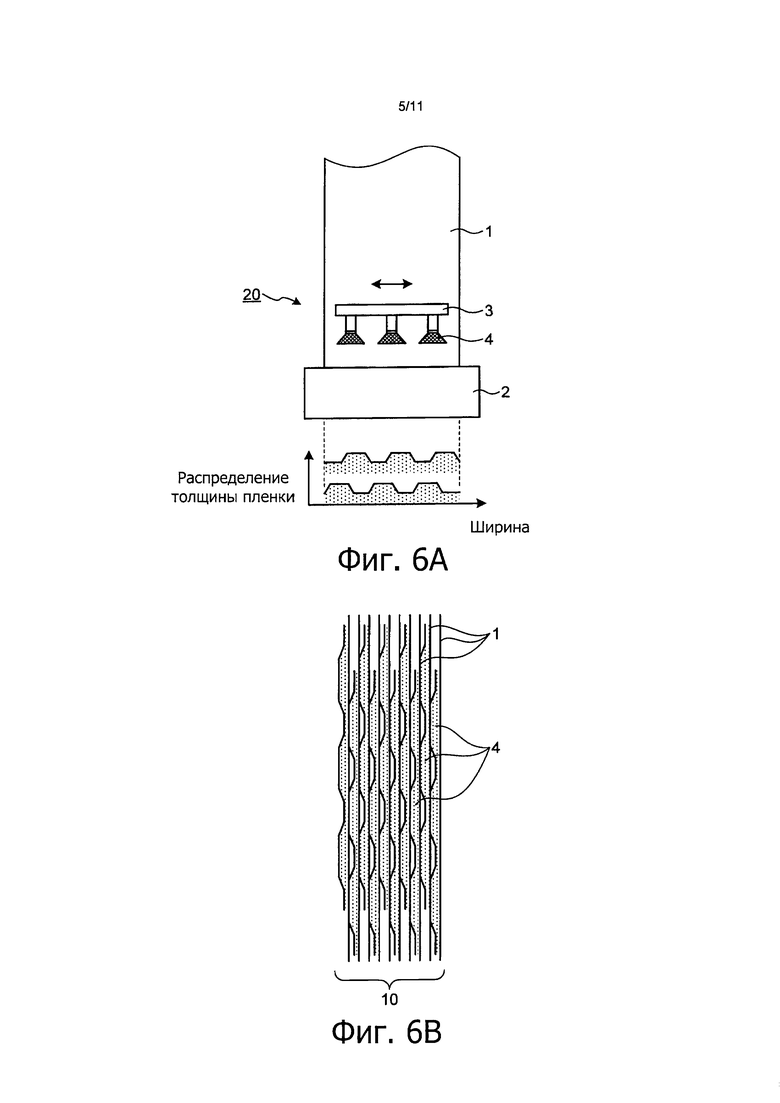

на фиг. 6А показано устройство для нанесения суспензионных покрытий по первому варианту осуществления изобретения и распределение по толщине пленки суспензии разделителя для отжига на поверхности лентовидной основы при управлении форсункой для подачи суспензии в режиме прямоугольных колебаний;

на фиг. 6В показан участок смотанной в рулон лентовидной основы, покрытой суспензией разделителя для отжига, по первому варианту осуществления изобретения, увеличенный вид в сечении;

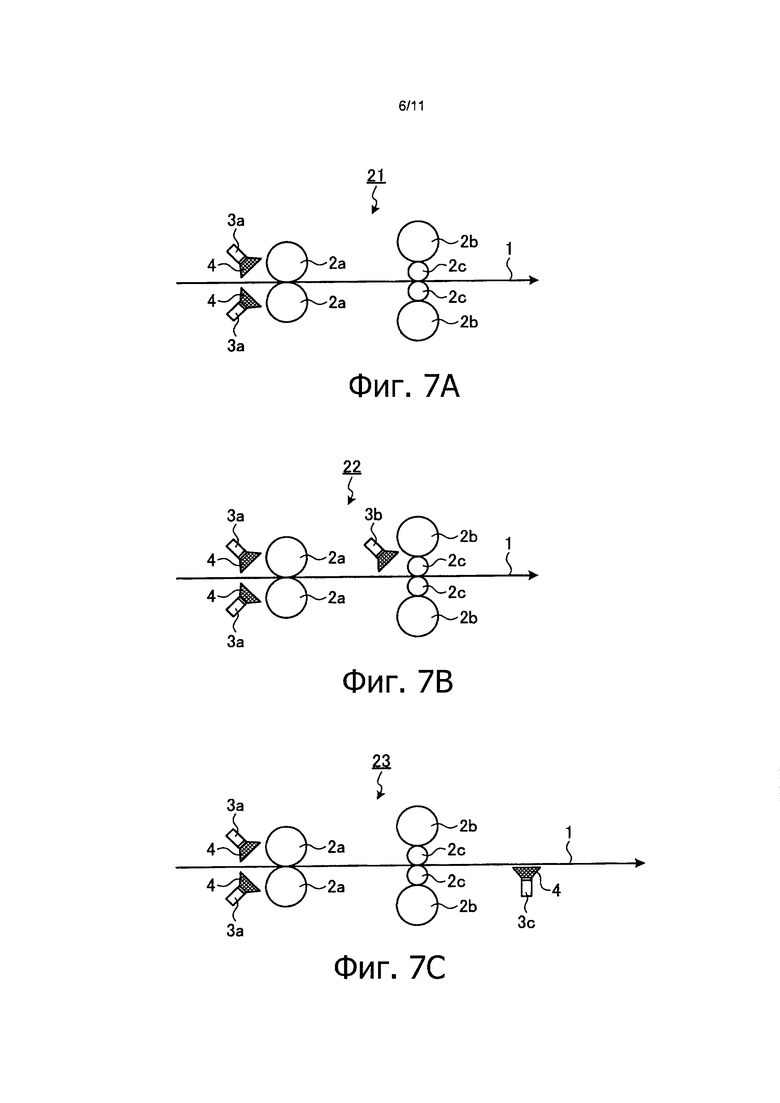

на фиг. 7А показано устройство для нанесения суспензионных покрытий по первому варианту осуществления изобретения и в первой модификации;

на фиг. 7В показано устройство для нанесения суспензионных покрытий по первому варианту осуществления изобретения и во второй модификации;

на фиг. 7С показано устройство для нанесения суспензионных покрытий по первому варианту осуществления изобретения и в третьей модификации;

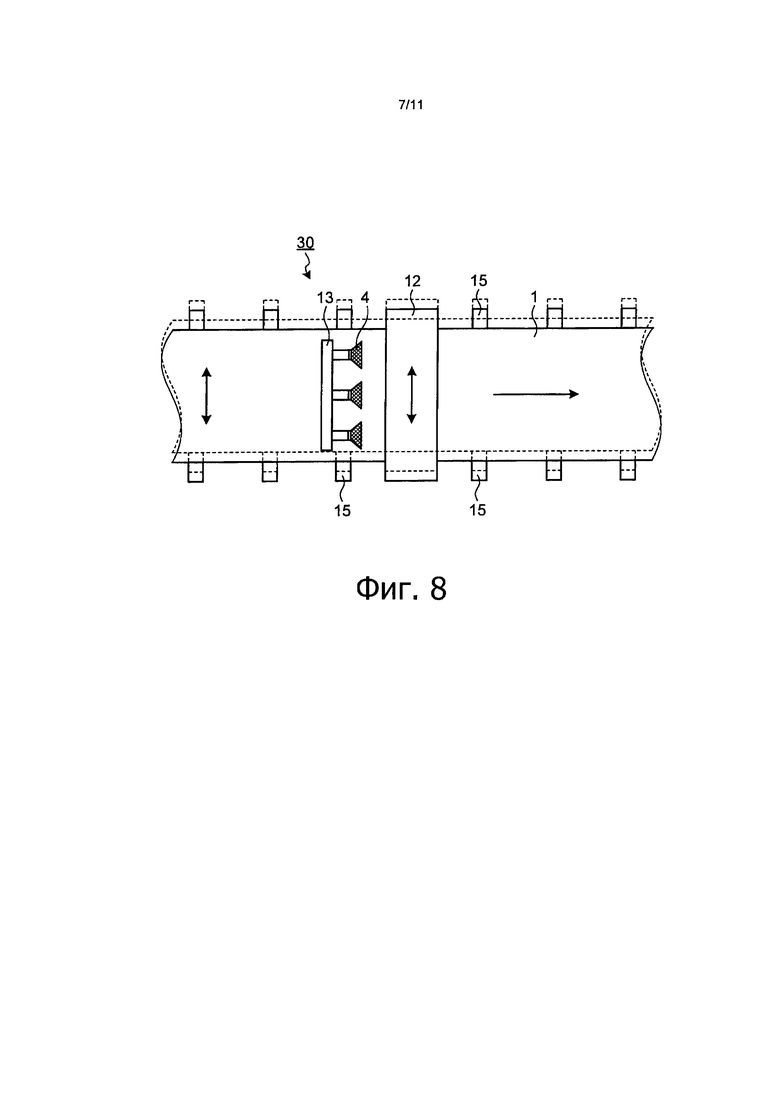

на фиг. 8 показано устройство для нанесения суспензионных покрытий согласно второму варианту осуществления изобретения;

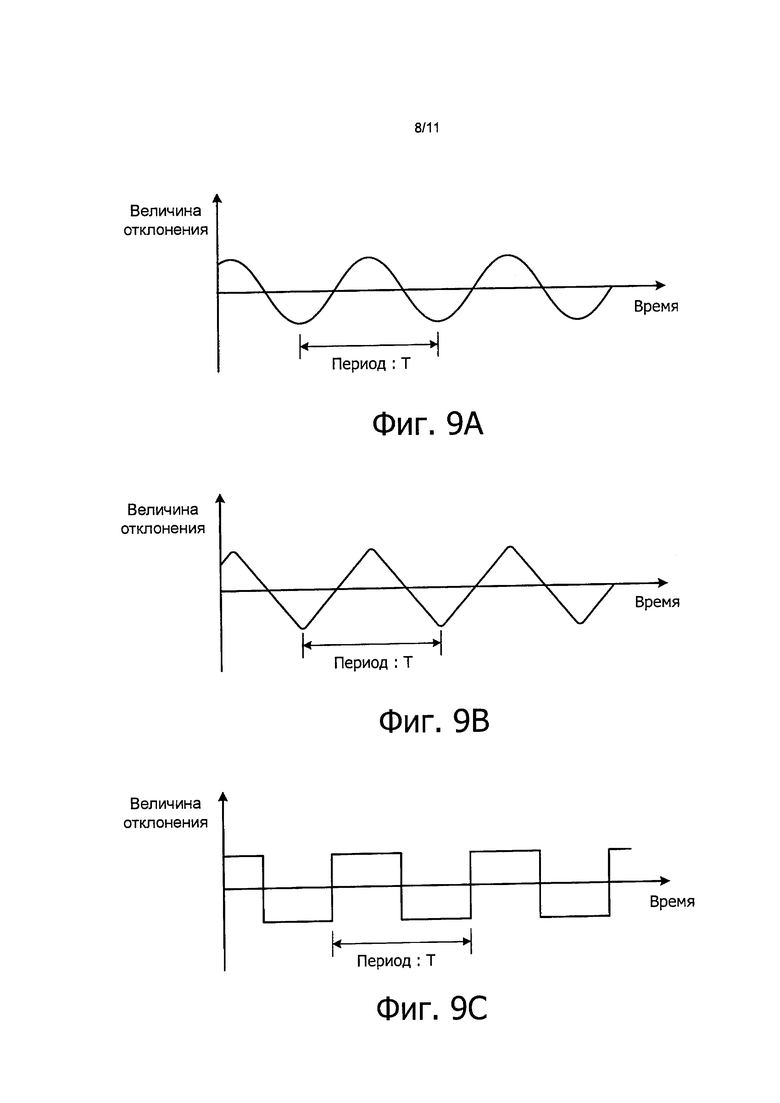

на фиг. 9А показан график, иллюстрирующий один из примеров управления колебаниями лентовидной основы в соответствии со вторым вариантом осуществления изобретения;

на фиг. 9В показан график, иллюстрирующий другой пример управления колебаниями лентовидной основы в соответствии со вторым вариантом осуществления изобретения;

на фиг. 9С показан график, иллюстрирующий еще один их примеров управления колебаниями лентовидной основы в соответствии со вторым вариантом осуществления изобретения;

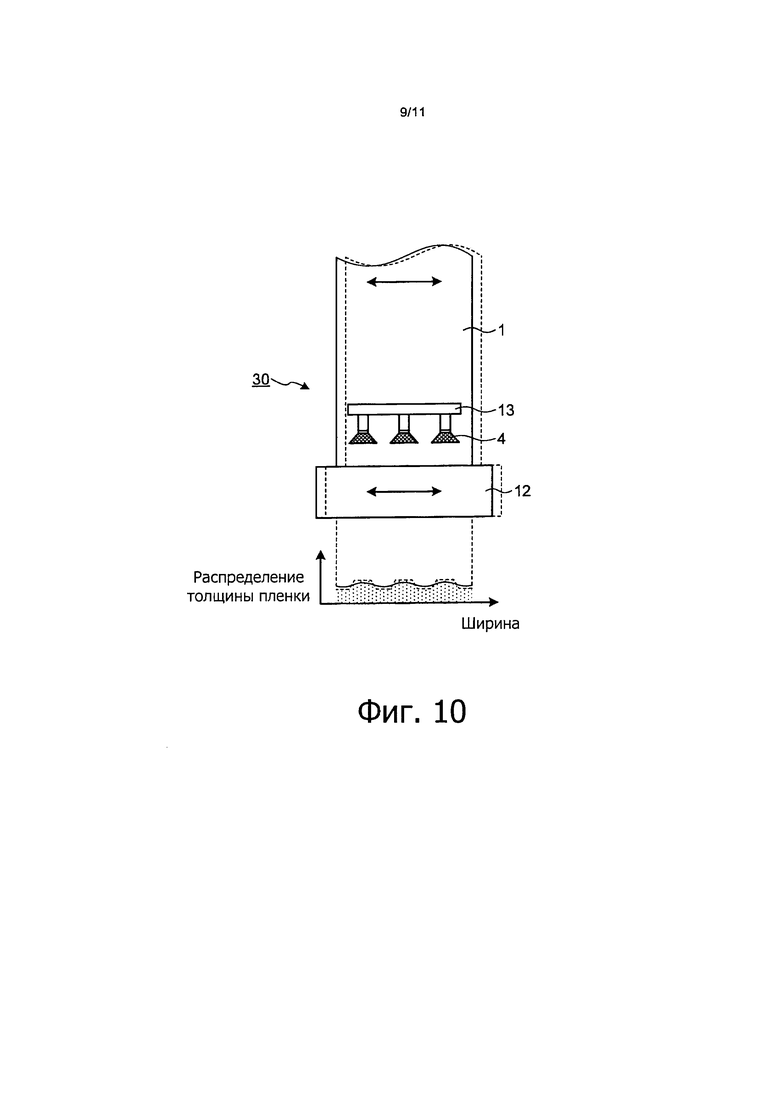

на фиг. 10 показано устройство для нанесения суспензионных покрытий по второму варианту осуществления изобретения, а также распределение по толщине пленки суспензии разделителя для отжига на поверхности лентовидной основы при управлении колебаниями лентовидной основы в режиме синусоидальных колебаний;

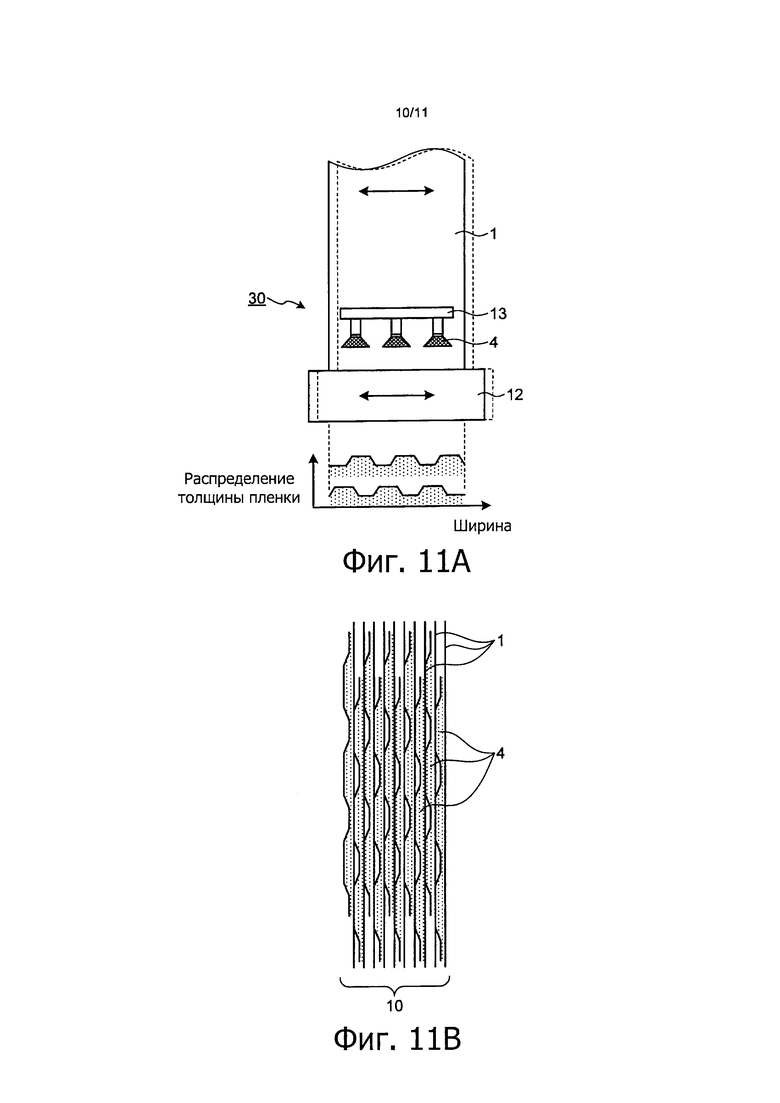

на фиг. 11А показано устройство для нанесения суспензионных покрытий по второму варианту осуществления изобретения, а также распределение по толщине пленки суспензии разделителя для отжига на поверхности лентовидной основы при управлении колебаниями лентовидной основы в режиме прямоугольных колебаний;

на фиг. 11В показан участок смотанной в рулон лентовидной основы, покрытой суспензией разделителя для отжига, по второму варианту осуществления изобретения, увеличенный вид в сечении;

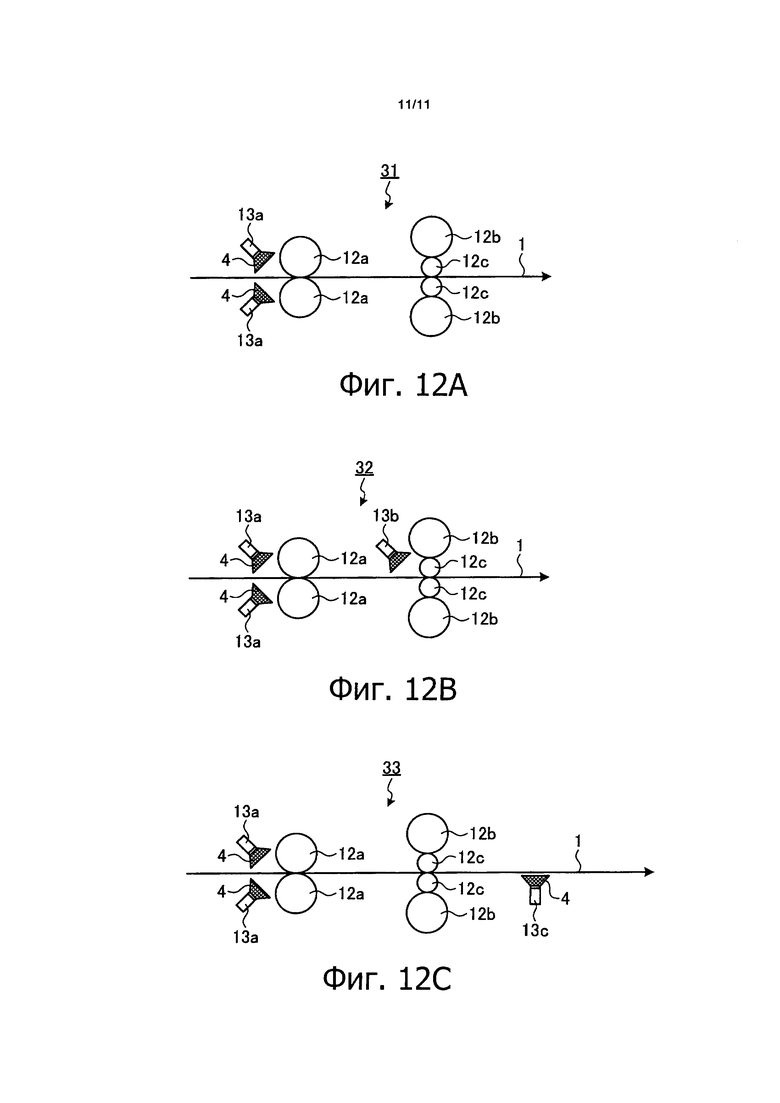

на фиг. 12А показано устройство для нанесения суспензионных покрытий по второму варианту осуществления изобретения и в первой модификации;

на фиг. 12В показано устройство для нанесения суспензионных покрытий по второму варианту осуществления изобретения и во второй модификации;

на фиг. 12С показано устройство для нанесения суспензионных покрытий по второму варианту осуществления изобретения и в третьей модификации.

Осуществление изобретения

Первый вариант осуществления изобретения

Как показано на фиг. 1, устройство 20 для нанесения суспензионных покрытий согласно первому варианту является устройством, которое наносит суспензию 4 разделителя для отжига на поверхность стального листа и содержит обжимные валки 2 и форсунку 3 для подачи суспензии. Форсунка 3 для подачи суспензии является устройством для дозирования суспензии, содержащим несколько подающих выпускных отверстий, которые подают суспензию 4 разделителя для отжига на лентовидную основу 1, которая является текстурованным листом электротехнической стали. Обжимные валки 2 являются парой устройств для нанесения материалов, которые обжимают суспензию 4 разделителя для отжига, нанесенную на лентовидную основу 1, до заданной толщины. Хотя это будет подробно описано ниже, форсунка 3 для подачи суспензии в первом варианте сконфигурирована таким образом, чтобы колебаться относительно лентовидной основы 1 в направлении, по существу, параллельном лицевой поверхности лентовидной основы 1 и, по существу, перпендикулярном направлению подачи лентовидной основы 1 (направление движения лентовидной основы 1), т.е. по ширине лентовидной основы 1.

При нанесении суспензии 4 разделителя для отжига с использованием сконфигурированного таким образом устройства 20 для нанесения суспензионных покрытий, после дозирования и подачи подающей форсункой 3 суспензии 4 разделителя для отжига на поверхность лентовидной основы 1, обжимные валки 2 захватывают и сжимают (сдавливают) лентовидную основу 1 в направлении по ее толщине и сжимают суспензию 4 разделителя для отжига, нанесенную на поверхность лентовидной основы 1, до пленки с заданной толщиной. После чего лентовидная основа 1 подвергается различным процессам обработки, таким как процесс окончательного отжига (процесс отжига для вторичной рекристаллизации), процесс нанесения покрытия и процесс выравнивающего отжига, и в конечном итоге превращается в продукт - листовую электротехническую сталь.

Авторы изобретения исследовали дефекты формы в виде складок, образующиеся на поверхности лентовидной основы 1 после выполнения выравнивающего отжига с использованием обычного устройства для нанесения суспензионных покрытий. В результате авторы изобретения обнаружили, что для дефектов формы присутствует определенная корреляция между локализацией их возникновения по ширине лентовидной основы 1 и положением установки форсунки 3 для подачи суспензии по ширине лентовидной основы. Затем авторы изобретения сосредоточили свое внимание на неоднородности толщины пленки суспензии 4 разделителя для отжига, наносимой по ширине лентовидной основы 1, и пришли к выводу, что это распределение толщины пленки влияет на дефекты формы.

На фиг. 2 показана конфигурация обычного устройства для нанесения суспензионных покрытий и распределение толщины пленки суспензии 4 разделителя для отжига по ширине лентовидной основы 1 после того, как суспензия 4 разделителя для отжига на лентовидной основе 1 была сжата до заданной толщины пленки.

Как показано на фиг. 2, когда форсунка 103 для подачи суспензии стандартного устройства 100 для нанесения суспензионных покрытий подает суспензию 4 разделителя для отжига на поверхность лентовидной основы 1, можно прийти к выводу, что толщина пленки суспензии 4 разделителя для отжига является большой в местоположениях вблизи соответствующих дозирующих выпускных отверстий форсунки 103 для подачи суспензии и малой в местоположениях на расстоянии от них. Таким образом, стандартное устройство 100 для нанесения суспензионных покрытий управляет распределением толщины пленки суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1, а также распределением пленки суспензии 4 разделителя для отжига по толщине вдоль продольной оси лентовидной основы 1. Следовательно, различия в толщине пленки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 попадают в границы данного диапазона. Однако даже при том, что показатели разницы в толщине пленки суспензии 4 разделителя для отжига находились в границах этого диапазона, не было возможности избежать возникновения описанных выше дефектов формы в виде складок.

Согласно результатам, полученным авторами настоящего изобретения, возникновение мельчайших различий в распределении толщины пленки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1, объясняемое расположением позиций установки дозирующих выпускных отверстий форсунки 103 для подачи суспензии, является неизбежным. Другими словами, неравномерность нанесения суспензии 4 разделителя для отжига, образованная гребневыми участками, на которых толщина пленки является максимальной, и участками впадин, на которых толщина пленки является относительно малой, относится к положениям выпускных отверстий форсунки 103 для подачи суспензии и, таким образом, может рассматриваться как неизбежный эффект.

Поэтому авторы настоящего изобретения выполнили тщательное исследование и более подробное изучение влияния неравномерности нанесения суспензии 4 разделителя для отжига на возникновение дефектов формы.

Далее авторы изобретения сосредоточили свое внимание на том, что когда покрытая суспензией 4 разделителя для отжига лентовидная основа 1 сворачивается в рулон, участки гребней и впадин суспензии 4 разделителя для отжига на лентовидной основе 1 в любой момент времени находятся в одних и тех же положениях по ширине лентовидной основы 1. На фиг. 3А изображено сечение по ширине рулона 10 лентовидной основы 1, покрытой суспензией 4 разделителя для отжига с помощью подающей суспензию форсунки 103.

Как показано на фиг. 3А, когда лентовидная основа 1 сматывается в рулон 10 полой и столбчатой формы, показанной на фиг. 3В, гребневые участки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 послойно навиваются один на другой в радиальном направлении представленного кругом поперечного сечения относительно продольной оси лентовидной основы 1 в рулоне 10, и количество наложений увеличивается, а суспензия 4 разделителя для отжига выталкивается наружу (в пределах прерывистой линии на фиг. 3В). В таком случае следует учитывать, что эти наложения гребневых участков суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 в процессе окончательного отжига вызывают возникновение дефектов формы в виде складок лентовидной основы 1. Следует отметить, что положения полос из-за неоднородного нанесения, которые являются видимыми после подачи суспензии 4 разделителя для отжига на поверхность лентовидной основы 1, и положения дефектов формы, образовавшихся на поверхности лентовидной основы 1, не обязательно совпадают.

Исходя из вышеуказанного, авторы изобретения пришли к выводу, что вместо полного подавления проявлений неоднородности распределения толщины пленки суспензии 4 разделителя для отжига по ширине лентовидной основы 1, которое является неизбежным, возникновение дефектов формы может контролироваться при условии, что распределение толщины пленки может быть сделано настолько равномерным, насколько это возможно, и при том, что при сматывании лентовидной основы 1 в рулон может подавляться эффект наложения.

Соответственно, по первому варианту осуществления изобретения в устройстве 20 для нанесения суспензионных покрытий используется, как показано на фиг. 1, конфигурация, в которой форсунка 3 для подачи суспензии, включающая несколько выпускных отверстий, изготавливается таким образом, чтобы она была способна колебаться относительно лентовидной основы 1 в направлении, параллельном лицевой поверхности лентовидной основы 1 и перпендикулярном направлению продвижения лентовидной основы 1, т.е. по ширине лентовидной основы 1. Форсунка 3 для подачи суспензии дозирует и подает суспензию 4 разделителя для отжига на поверхность лентовидной основы 1 и в то же время колеблется относительно лентовидной основы 1 в направлении по ширине лентовидной основы 1. Это обеспечивает возможность предназначенной для подачи суспензии форсунке 3 подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением в зависимости от времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1.

На фиг. 5 показано устройство 20 для нанесения суспензионных покрытий и график, иллюстрирующий распределение по толщине пленки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 при управлении форсункой 3 для подачи суспензии на основе графика, представленного на фиг. 4А.

Форсунка 3 для подачи суспензии колеблется по ширине лентовидной основы 1 в режиме синусоидальных колебаний, как показано на фиг. 4А, или колеблется в режиме колебаний треугольной формы, как показано на фиг. 4В. Соответственно, как показано на графике распределения толщины пленки суспензии 4 разделителя для отжига (фиг. 5), распределение толщины пленки суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1 является более равномерным по сравнению с обычным случаем (см. фиг. 2), при котором суспензия 4 разделителя для отжига дозируется при фиксированном положении форсунки 3 для подачи суспензии, которая не может совершать колебания. Размах колебаний форсунки 3 для подачи суспензии, показанной на фиг. 5, предпочтительно, по существу, составляет половину расстояния между соседними дозирующими выпускными отверстиями форсунки 3 для подачи суспензии. Это усредняет подаваемое количество суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1 между дозирующими выпускными отверстиями форсунки 3 для подачи суспензии.

Кроме этого, период Т, указанный на фиг. 4А и 4В, составляет предпочтительно от 1 до 150 секунд и более предпочтительно от 2 до 120 секунд. Таким образом, по сравнению с неоднородностью распределения толщины пленки суспензии 4 разделителя для отжига, показанной на фиг. 2, согласно фиг. 5 суспензия 4 разделителя для отжига аккуратно наносится на поверхность лентовидной основы 1, образуя незначительные по амплитуде гребневые участки и впадины суспензии 4 разделителя для отжига, тем самым уменьшая различия в распределении толщины пленки и делая пленку гладкой. Следовательно, может быть предотвращено возникновение дефектов формы на поверхности лентовидной основы 1. В действительности, в процессе управления колебаниями форсунки 3 для подачи суспензии в режиме треугольных колебаний, как показано на фиг. 4В, форма колебаний может быть, по существу, треугольной со сглаженными поворотными концевыми участками вследствие ограничений механизма колебаний, или может быть трапециевидной, поскольку форсунка 3 для подачи суспензии приостанавливается на определенный промежуток времени на поворотных концевых участках. Однако эти колебания также включаются в колебания треугольной формы.

На фиг. 6А показано устройство 20 для нанесения суспензионных покрытий и график, иллюстрирующий распределение по толщине пленки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 для двух слоев, когда управление колебаниями форсунки 3 для подачи суспензии выполняется на основе графика, показанного на фиг. 4С. На фиг. 6В показана многослойная структура рулона 10, которая соответствует фиг. 3В, после нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1 в соответствии с фиг. 6А и сворачивания лентовидной основы 1 в рулон 10, показанный на фиг. 3А.

Как показано на фиг. 4С, когда форсунка 3 для подачи суспензии колеблется в направлении по ширине лентовидной основы 1 в режиме колебаний прямоугольной формы, участки гребней и впадин суспензии 4 разделителя для отжига, как проиллюстрировано на графике распределения значений толщины пленки на фиг. 6А, перекрываются друг с другом между двумя слоями лентовидной основы 1, навитой во время сворачивания лентовидной основы 1 в рулон 10. Здесь размах колебаний форсунки 3 для подачи суспензии предпочтительно составляет, по существу, половину расстояния между соседними дозирующими выпускными отверстиями.

Кроме этого, период Т, обозначенный на фиг. 4С, составляет предпочтительно от 1 до 150 секунд и более предпочтительно от 2 до 120 секунд. Это вызвано тем, что, когда зависимость времени от амплитуды колебаний форсунки 3 для подачи суспензии регулируется в режиме прямоугольных колебаний, то если период Τ составляет менее 1 секунды, сохраняется неоднородность толщины пленки суспензии 4 разделителя для отжига, как проиллюстрировано на фиг. 2. Если период Τ имеет слишком большое значение (более 150 секунд), величина смещения для каждого витка во время сворачивания лентовидной основы 1 в рулон оказывается малой и гребни и впадины суспензии 4 разделителя для отжига не перекрываются друг с другом между двумя слоями, увеличивая, таким образом, наслаивание, показанное на фиг. 3. Даже когда колебания форсунки 3 для подачи суспензии контролируются в режиме прямоугольной формы, быстрое смещение форсунки в направлении по ширине оказывается сложным, поскольку скорость движения форсунки 3 для подачи суспензии является ограниченной, и, таким образом, фактическое колебание имеет, по существу, трапециевидную форму. Однако такие колебания также включаются в колебания прямоугольной формы.

Таким образом, как показано на фиг. 6В, гребневые участки и впадины распределения значений толщины пленки суспензии 4 разделителя для отжига последовательно наслаиваются друг на друга в радиальном направлении окружности поперечного сечения и вдоль продольной оси лентовидной основы 1 в рулоне 10, и оказывается возможным предотвращение описанного выше наслаивания. Таким образом, может быть предотвращено возникновение дефектов формы на поверхности лентовидной основы 1.

Что касается колебания форсунки 3 для подачи суспензии, реализация колебания только форсунки 3 для подачи суспензии является несложной. Однако изобретение не ограничивается только этим. Более конкретно, можно сделать так, чтобы все устройство 20 для нанесения суспензионных покрытий, которое удерживает форсунку 3 для нанесения суспензионных покрытий, колебалось относительно лентовидной основы 1 таким образом, чтобы форсунка 3 для подачи суспензии колебалось относительно лентовидной основы 1, а также чтобы происходили совместные колебания с такими вспомогательными устройствами, как раскатывающие валки устройства 20 для нанесения суспензионных покрытий.

Первая модификация первого варианта осуществления изобретения

Как показано на фиг. 7А, устройство для нанесения суспензионных покрытий 21 согласно первой модификации содержит валки 2а для чернового нанесения покрытия, пару опорных валков 2b, пару валков 2с для нанесения покрытия и пару форсунок 3а, установленных пред валками для нанесения чернового покрытия. Пара форсунок 3а, устанавливаемая перед валками для нанесения чернового покрытия, представляет собой пару блоков дозирования суспензии, которые дозируют и подают суспензию 4 разделителя для отжига на обе поверхности лентовидной основы 1. Пара валков 2а для чернового нанесения покрытия являются парой аппликаторов, которые грубо наносят суспензию 4 разделителя для отжига, подаваемую парой форсунок 3а, расположенных перед валками для чернового нанесения покрытия, на обе поверхности лентовидной основы 1 посредством сдавливания (сжатия) этой лентовидной основы 1 при схватывании лентовидной основы 1 в направлении по ее толщине. Пара валков 2с для нанесения покрытия является устройством для нанесения покрытия, поддерживаемым парой опорных валков 2b, расположенных по обе стороны поверхности лентовидной основы 1, и осуществляет сжатие грубо нанесенной суспензии 4 разделителя для отжига. В первой модификации устройства 21 для нанесения суспензионных покрытий пара форсунок 3а, установленных перед валками для нанесения чернового покрытия, выполнены с возможностью совершения колебаний относительно лентовидной основы 1 в направлении по ширине (направление, перпендикулярное изображению на фиг. 7А) лентовидной основы 1. Пара форсунок 3а, расположенных перед валками для чернового нанесения покрытия, дозирует и подает суспензию 4 разделителя для отжига на обе поверхности лентовидной основы 1 во время колебаний в данном направлении. Соответственно, форсунка 3 для подачи суспензии может подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением в зависимости от времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1.

Вторая модификация первого варианта осуществления изобретения

Устройство 22 для нанесения суспензионных покрытий согласно второй модификации, как показано на фиг. 7В, содержит расположенные за валкам для чернового нанесения покрытия форсунки 3а в виде блоков дозирования суспензии, таких же, как и в первой модификации устройства 21, или вторые или третьи блоки дозирования суспензии, и расположенную перед парой валков 2с для нанесения покрытия в направлении продвижения лентовидной основы 1 форсунку 3b в качестве блока дозирования суспензии или в качестве второго или третьего блока дозирования суспензии на одну сторону поверхности лентовидной основы 1. В устройстве для нанесения суспензионных покрытий 22 по меньшей мере одна из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунка 3b, установленная перед валками для нанесения покрытия, выполнены с возможностью совершения колебаний относительно лентовидной основы 1 в направлении по ширине (направление, перпендикулярное чертежу на фиг. 7В) лентовидной основы 1. По меньшей мере одна из форсунок 3а, которая располагается перед валками для чернового нанесения покрытия, и форсунка 3b, расположенная перед валками для нанесения покрытия, дозируют и подают суспензию 4 разделителя для отжига на обе поверхности или на одну поверхность лентовидной основы 1 при осуществлении колебаний в этом направлении. Соответственно, по меньшей мере одна из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунка 3b, установленная перед валками для нанесения покрытия, могут подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением с течением времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1.

Третья модификация первого варианта осуществления изобретения

Устройство 23 для нанесения суспензионных покрытий согласно третьей модификации, как показано на фиг. 1С, имеет такую же конфигурацию, как и блок дозирования суспензии устройства 21 для нанесения суспензионных покрытий в первой модификации, и дополнительно включает одну форсунку 3с, расположенную за валками для нанесения покрытия, в качестве второго блока дозирования суспензии, располагающегося вслед за парой валков 2с для нанесения покрытия в направлении продвижения лентовидной основы 1. В устройстве для нанесения суспензионных покрытий 23 в третьей модификации по меньшей мере одна из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунка 3с, установленная после валков для нанесения покрытия, сконфигурированы таким образом, чтобы обеспечить возможность колебаний относительно лентовидной основы 1 в направлении по ширине (направление, перпендикулярное чертежу на фиг. 7С) лентовидной основы 1. По меньшей мере одна из форсунок 3а, предшествующих валкам для чернового нанесения покрытия, и форсунка 3с, расположенная за валками для нанесения покрытия, дозируют и подают суспензию 4 разделителя для отжига на обе поверхности или на одну поверхность лентовидной основы 1 при осуществлении колебаний в этом направлении. Соответственно, по меньшей мере одна из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунка 3с, установленная после валков для нанесения покрытия, могут подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением с течением времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1.

Далее описываются примеры на основе второй модификации первого варианта осуществления изобретения и сравнительные примеры, основывающиеся на стандартной технологии. Следует отметить, что изобретение не ограничивается данными примерами.

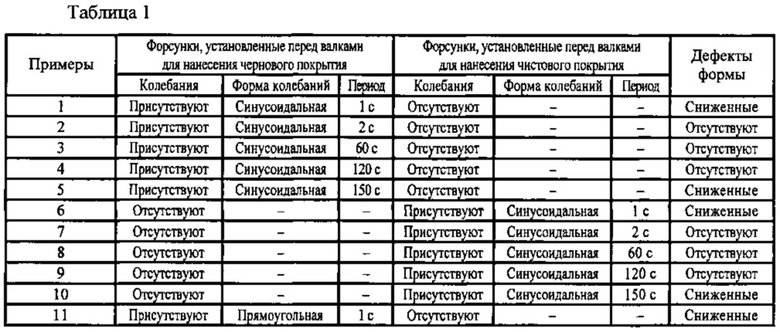

Примеры 1-30 и сравнительный пример 1

В примерах 1-30 и сравнительном примере 1 в качестве лентовидной основы 1 используется холоднокатаный текстурованный лист из электротехнической стали с конечной толщиной 0,3 миллиметра и содержащий 3,4 мас.% кремния (Si). После выполнения обезуглероживающего отжига лентовидной основы 1 суспензия 4 разделителя для отжига наносилась на лентовидную основу 1 с помощью устройства 22 для нанесения суспензионных покрытий второй модификации первого варианта. Более конкретно, с помощью форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунки 3b, установленной перед валками для нанесения покрытия, на обе поверхности лентовидной основы 1 наносится оксид магния (MgO) с нанесением на каждую поверхность суспензии 4 разделителя для отжига в количестве 7,0 г/м2. Далее, после сворачивания лентовидной основы 1 в рулон 10 выполняется окончательный отжиг в рулоне 10 при температуре 1200°С. После выполнения окончательного отжига в печи для выравнивающего отжига осуществляется коррекция формы лентовидной основы 1 в условиях температуры 850°С. Затем выполняется визуальная инспекция наличия дефектов формы в продольном направлении лентовидной основы 1 со скорректированной формой.

В примерах 1-30 осуществляются колебания по меньшей мере одной из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунки 3b, установленной перед валками для нанесения покрытия, во время нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1, следующим способом.

В примерах 1-5 только форсунки 3а, установленные перед валками для нанесения чернового покрытия, совершают колебания посредством управления амплитудой колебаний форсунок в зависимости от времени в режиме синусоидальных колебаний с указанным на фиг. 4А периодом Τ в 1, 2, 60, 120 и 150 секунд соответственно. В примерах 6-10 только установленная перед валками для нанесения чистового покрытия форсунка 3b совершает колебания посредством управления амплитудой колебаний форсунки в зависимости от времени в режиме синусоидальных колебаний с указанным на фиг. 4А периодом Т в 1, 2, 60, 120 и 150 секунд соответственно. В примерах 11-15 колебания совершают только установленные перед валками для нанесения чернового покрытия форсунки 3а посредством управления амплитудой колебаний форсунок в зависимости от времени в режиме прямоугольных колебаний с указанным на фиг. 4С периодом Т в 1, 2, 60, 120 и 150 секунд соответственно. В примерах 16-20 только установленная перед валками для нанесения чистового покрытия форсунка 3b совершает колебания посредством управления амплитудой колебаний форсунки в зависимости от времени в режиме прямоугольных колебаний с указанным на фиг. 4С периодом Т в 1, 2, 60, 120 и 150 секунд соответственно. В примерах 21-25 только установленные перед валками для нанесения чернового покрытия форсунки 3а и установленная перед валками для нанесения чистового покрытия форсунка 3b совершают колебания посредством управления амплитудой колебаний форсунок в зависимости от времени в режиме синусоидальных колебаний с указанным на фиг. 4А периодом Т в 1, 2, 60, 120 и 150 секунд соответственно. В примерах 26-30 только установленные перед валками для нанесения чернового покрытия форсунки 3а и установленная перед валками для нанесения чистового покрытия форсунка 3b совершают колебания посредством управления амплитудой колебаний форсунок в зависимости от времени в режиме прямоугольных колебаний с указанным на фиг. 4С периодом Т в 1, 2, 60, 120 и 150 секунд соответственно. Помимо этого, в сравнительном примере 1 на поверхность лентовидной основы 1 наносится суспензия 4 разделителя для отжига в соответствии со стандартным способом, без применения колебаний форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунки 3b, установленной перед валками для нанесения покрытия. В таблице представлены результаты, полученные в примерах 1-30 и сравнительном примере 1.

Из таблицы 1 можно видеть, что в примерах 1-30 вообще отсутствуют проявления дефектов формы текстурованного листа из электротехнической стали, которым является лентовидная основа 1, или же эти дефекты снижены по сравнении со стандартным случаем. Напротив, в сравнительном примере 1 выявилось наличие дефектов формы. Исходя из результатов сравнения примеров 1-30 со сравнительным примером 1, можно сказать, что в примерах 1-30 осуществление колебаний по меньшей мере одной из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунки 3b, установленной перед валками для нанесения покрытия, относительно лентовидной основы 1 в направлении по ширине лентовидной основы 1 может подавить возникновение дефектов формы текстурованного листа из электротехнической стали.

Исходя из результатов, представленных в таблице 1, можно также сказать, что когда сравниваются примеры, в которых дефекты формы снижены, и примеры, в которых дефекты формы отсутствуют, возникновения дефектов текстурованного листа из электротехнической стали не происходит при нанесении суспензии 4 разделителя для отжига в условиях применения колебаний по меньшей мере одной из форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунки 3b, установленной перед валками для нанесения покрытия, с периодом Т от 2 до 120 секунд. Следовательно, можно предположить, что период Т колебаний форсунки 3 для подачи суспензии предпочтительно составляет от 2 до 120 секунд.

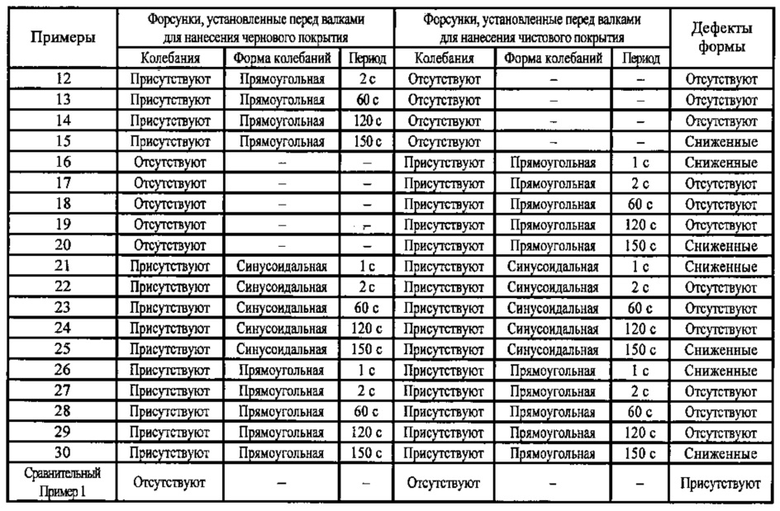

Примеры 31-36 и сравнительный пример 2

В примерах 31-36 и сравнительном примере 2 в качестве лентовидной основы 1 используется холоднокатаный текстурованный лист из электротехнической стали с конечной толщиной 0,23 мм и содержащий 3,4 мас.% кремния (Si). После выполнения обезуглероживающего отжига лентовидной основы 1 суспензия 4 разделителя для отжига наносилась на лентовидную основу 1 с помощью устройства 22 для нанесения суспензионных покрытий из описанной выше второй модификации первого варианта осуществления изобретения. Более конкретно, с помощью форсунок 3а, установленных перед валками для нанесения чернового покрытия, и форсунки 3b, установленной перед валками для нанесения покрытия, на обе поверхности лентовидной основы 1 наносится оксид магния (MgO) с нанесением на каждую поверхность суспензии 4 разделителя для отжига в количестве 7,0 г/м. Далее, после сворачивания лентовидной основы 1 в рулон 10 выполняется окончательный отжиг в рулоне 10 при температуре 1200°С. После выполнения окончательного отжига в печи для выравнивающего отжига осуществляется коррекция формы лентовидной основы 1 в условиях температуры 850°С. Затем выполняется визуальная инспекция наличия дефектов формы в продольном направлении лентовидной основы 1 со скорректированной формой.

В примерах 31-36 во время нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1 осуществляются колебания форсунок 3а, установленных перед валками для нанесения чернового покрытия, на основе следующих технологических идей.

Эффект выполнения в изобретении колебаний форсунки для нанесения суспензии 4 разделителя для отжига в направлении по ширине стального листа состоит в способствовании однородности наносимого на стальной лист количества суспензии 4 разделителя для отжига посредством внесения небольших вариаций в количества наносимого покрытия из суспензии 4 разделителя для отжига, которые связываются с расположением наносящей покрытие форсунки в направлении по ширине стального листа. Кроме этого, предполагается, что вследствие сворачивания стального листа в рулон после нанесения суспензии 4 разделителя для отжига более предпочтительно, чтобы комбинация количества покрытия на соседних или прилегающих слоях суспензии 4 разделителя для отжига на стальном листе в радиальном направлении рулона была единообразной.

Исходя из этого, был сделан вывод о предпочтительности варьирования периода колебаний форсунки для нанесения суспензии 4 разделителя для отжига с учетом шага витка рулона стального листа. В первом воплощении обеспечиваются колебания наносящей покрытие форсунки с периодом, соответствующим шагу не из каждого витка, а шагу из каждых двух витков. Авторы настоящего изобретения обнаружили возможность дальнейшей гомогенизации общего количества суспензии 4 разделителя для отжига, используемой для нанесения покрытия между слоями стального листа, в направлении по ширине стального листа в условиях его сматывания в рулон.

Соответственно, в примерах 31-36 соотношение (V/2L) линейной скорости V лентовидной основы 1 и двойного шага L витка рулона 10 определяется как частота шага витка (в Гц), а линейная скорость V и диаметр рулона 10 были установлены таким образом, чтобы частота шага витка составляла 0,665 Гц. На данном этапе суспензия 4 разделителя для отжига наносилась на поверхность лентовидной основы 1, а частота колебаний форсунок 3а, установленных перед валками для нанесения чернового покрытия, варьировалась в границах диапазона от 0,010 до 1,000 Гц. Кроме этого, управление в зависимости от времени изменением амплитуды колебаний форсунок 3а, установленных перед валками для нанесения чернового покрытия, выполнялось в режиме синусоидальных колебаний. При этом в сравнительном примере 2 суспензия 4 разделителя для отжига наносилась на поверхность лентовидной основы 1 в соответствии со стандартным способом, не применяющим колебания форсунок 3а, установленных перед валками для нанесения чернового покрытия. В таблице 2 представлены соответствующие результаты рассмотрения дефектов формы в вышеописанных примерах 31-36 и сравнительном примере 2.

Из таблицы 2 можно видеть, что в примерах 31-36 вообще отсутствуют проявления дефектов формы лентовидной основы 1 (текстурованный лист из электротехнической стали) или же эти дефекты снижены по сравнению со стандартным случаем. Кроме того, можно утверждать, что в примерах 31-33, когда частота колебаний форсунок 3а, установленных перед валками для нанесения чернового покрытия, приближается к частоте шага витка, т.е. становится равной или близкой к 0,665 Гц, дефекты формы на лентовидной основе 1 не образуются. Напротив, в сравнительном примере 2 можно говорить об образовании дефектов формы на лентовидной основе 1.

При том, что в примерах 31-36 управление в зависимости от времени амплитудой колебаний форсунок 3а, установленных перед валками для нанесения чернового покрытия, осуществлялось в режиме синусоидальных колебаний, даже когда управление амплитудой колебаний в зависимости от времени выполнялось в режиме прямоугольных колебаний или в режиме треугольных колебаний, различий в результатах проявлений дефектов формы лентовидной основы 1 не наблюдалось.

Помимо этого, в примерах 31-36 представлены результаты для частоты шага витка, равной 0,665 Гц. Однако даже при отличии частоты шага витка от частоты в 0,665 Гц были получены результаты, аналогичные тем случаям, когда частота витка составляла 0,665 Гц, посредством сближения частоты колебаний форсунок 3а, установленных перед валками для нанесения чернового покрытия, с частотой шага витка.

Более того, в примерах 31-36 частота шага витка была установлена на основе удвоенного шага витка, как описано выше, и управление амплитудой колебаниями форсунок 3а, установленных перед валками для нанесения чернового покрытия, выполнялось на основе этой частоты шага витка. Это позволило получить хорошие результаты, представленные в таблице 2. Однако даже в условиях дальнейшего развития этой идеи нанесения покрытия, более конкретно, когда частота шага витка устанавливалась на основе шага витка, умноженного на четное число, а колебания форсунок 3а, установленных перед валками для нанесения чернового покрытия, задавались таким образом, чтобы они выполнялись в согласии с данной частотой шага витка, был получен такой же эффект.

Согласно описанному выше первому варианту осуществления изобретения обеспечивается возможность колебаний форсунки 3 для подачи суспензии в направлении по ширине лентовидной основы 1 во время нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1 с помощью такой форсунки 3 для подачи суспензии. Это снижает неоднородность распределения значений толщины пленки суспензии 4 разделителя для отжига в направлении по ширине и может предотвращать наслаивание даже при сворачивании лентовидной основы в рулон 10. Таким образом, оказывается возможным подавление возникновения дефектов формы в виде складок вдоль продольной оси стального листа, которые имеют вероятность проявлений в процессе производства листовой стали после выполнения выравнивающего отжига, и, более конкретно, возникновения описанных выше дефектов формы на лентовидной основе 1. Как следствие, может быть увеличена производительность процесса производства стального листа.

Второй вариант осуществления изобретения

В описанном выше первом варианте была обеспечена возможность колебаний блока дозирования суспензии, такого как форсунка 3 для подачи суспензии, относительно лентовидной основы 1 в направлении по ширине лентовидной основы 1, таким образом, чтобы подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с одновременным изменением в зависимости от времени относительного пространственного расположения лентовидной основы 1 и блока дозирования суспензии в направлении по ширине лентовидной основы 1. Напротив, во втором варианте была обеспечена возможность колебаний лентовидной основы 1 относительно блока дозирования суспензии в направлении по ширине лентовидной основы 1 с подачей, таким образом, суспензии 4 разделителя для отжига на лентовидную основу 1 при одновременном изменении в зависимости от времени относительного пространственного расположения лентовидной основы 1 и блока дозирования суспензии в направлении по ширине лентовидной основы 1.

Как показано на фиг. 8, устройство 30 для нанесения суспензионных покрытий согласно второму варианту наносит суспензию 4 разделителя для отжига на поверхность стального листа и содержит обжимные валки 12 и форсунку для подачи суспензии 13, а также транспортирующие ролики 15 для продвижения лентовидной основы. Форсунка для подачи суспензии 13 является блоком дозирования суспензии, включающим несколько дозирующих выпускных отверстий, которые подают суспензию разделителя для отжига 4 на лентовидную основу 1, которая является текстурованным листом электротехнической стали. Обжимные валки 12 являются парой устройств для нанесения материала, которые сжимают лентовидную основу 1 в направлении по ее толщине, а также сдавливают суспензию 4 разделителя для отжига на лентовидной основе 1 до заданной толщины. Каждый из транспортирующих роликов 15 представляет собой транспортирующее устройство для продвижения лентовидной основы, имеющее, например, столбчатую форму и сконфигурированное таким образом, чтобы обеспечить возможность транспортировки лентовидной основы 1 посредством вращения вокруг центральной продольной оси столбика. При том, что подробное описание дается далее, обжимные валки 12 и транспортирующие ролики 15 для продвижения лентовидной основы представляют собой устройство для продвижения лентовидной основы, которое сконфигурировано таким образом, чтобы осуществлять колебания лентовидной основы 1 относительно блока дозирования суспензии в направлении, по существу, параллельном поверхности лентовидной основы 1 и, по существу, перпендикулярном направлению продвижения лентовидной основы 1, то есть в направлении по ширине лентовидной основы 1.

При нанесении суспензии 4 разделителя для отжига с использованием сконфигурированного таким образом устройства 30 для нанесения суспензионных покрытий форсунка 13 для подачи суспензии сначала дозирует и подает суспензию 4 разделителя для отжига на поверхность лентовидной основы 1. Затем обжимные валки 12 схватывают и сжимают лентовидную основу 1 в направлении по ее толщине, а также сдавливают суспензию 4 разделителя для отжига, нанесенную на поверхность лентовидной основы 1, до заданной толщины. После чего данная лентовидная основа 1 проходит через различные процессы, такие как процесс окончательного отжига (процесс отжига для вторичной рекристаллизации), процесс нанесения покрытия и процесс выравнивающего отжига, и, в конечном итоге, превращается в продукт - листовую электротехническую сталь.

Авторы изобретения исследовали образование дефектов формы в виде складок на поверхности лентовидной основы 1 после выполнения процесса выравнивающего отжига, аналогично выполненному в описанном выше первом варианте. В результате авторы изобретения обнаружили, что в отношении дефектов формы имеется определенная корреляция между локализацией их проявления по ширине лентовидной основы 1 и положением установки форсунки 13 для подачи суспензии по ширине лентовидной основы. Затем авторы изобретения сосредоточили свое внимание на неоднородности толщины пленки суспензии 4 разделителя для отжига, наносимой по ширине лентовидной основы 1, и пришли к выводу, что это распределение толщины пленки влияет на дефекты формы.

Как показано на фиг. 2, когда форсунка 103 для подачи суспензии стандартного устройства 100 для нанесения суспензионных покрытий подает суспензию 4 разделителя для отжига на поверхность лентовидной основы 1, толщина пленки суспензии 4 разделителя для отжига является большой в местоположениях вблизи соответствующих дозирующих выпускных отверстий форсунки 103 для подачи суспензии и малой в местоположениях вдали от них. Таким образом, так же, как установлено выше, стандартное устройство 100 для нанесения суспензионных покрытий управляло распределением толщины пленки суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1, а также распределением пленки суспензии 4 разделителя для отжига по толщине вдоль продольной оси лентовидной основы 1. Соответственно, различия в толщине пленки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 попадают в границы данного диапазона. Даже когда различия в толщине пленки суспензии 4 разделителя для отжига оказывались в границах данного диапазона, избежание возникновения описанных выше дефектов формы в виде складок оказывалось невозможным.

Согласно результатам исследований авторов изобретения неравномерность нанесения суспензии 4 разделителя для отжига, слой которой состоит из гребневых участков, на которых толщина пленки является относительно большой, и участков впадин, на которых толщина пленки является относительно малой, связана с положениями выпускных отверстий форсунки 103 для подачи суспензии, как описано ранее, и, таким образом, может рассматриваться как неизбежный эффект.

Вследствие этого авторы изобретения провели тщательное изучение и углубленно исследовали влияние неравномерности нанесения суспензии 4 разделителя для отжига на возникновение дефектов формы. В результате авторы так же, как и в первом варианте, пришли к выводу о том, что вместо полного подавления проявлений неоднородного распределения толщины пленки суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1, которое является неизбежным, возникновение дефектов формы может контролироваться при условии, что распределение толщины пленки может быть сделано настолько равномерным, насколько это возможно, и при возможности подавления эффекта наложения при сматывании лентовидной основы 1 в рулон.

Соответственно, как показано на фиг. 8, в устройстве 30 для нанесения суспензионных покрытий согласно второму варианту используется конфигурация, при которой с помощью обжимных валков 12 и транспортирующих роликов 15 для продвижения лентовидной основы обеспечиваются колебания лентовидной основы 1 относительно форсунки 3 для подачи суспензии в направлении, параллельном лицевой поверхности лентовидной основы 1 и перпендикулярном направлению продвижения лентовидной основы 1, то есть в направлении по ширине лентовидной основы 1. В сконфигурированном таким образом устройстве 30 для нанесения суспензионных покрытий форсунка 13 для подачи суспензии дозирует и подает суспензию 4 разделителя для отжига на поверхность лентовидной основы 1, которая колеблется и движется, при том, что обжимные валки 12 и транспортирующие ролики 15 для продвижения лентовидной основы заставляют лентовидную основу 1 колебаться относительно форсунки 13 для подачи суспензии в направлении по ширине лентовидной основы 1. Это обеспечивает возможность форсунке 3 для подачи суспензии подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением в зависимости от времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1.

На фиг. 9А-9С показаны графики, иллюстрирующие примеры изменения амплитуды колебаний в зависимости от времени в процессе управления колебаниями лентовидной основы 1, когда обеспечиваются колебания данной лентовидной основы 1 посредством обжимных валков 12 и транспортирующих роликов 15 для продвижения лентовидной основы. На фиг. 10 показано устройство 30 для нанесения суспензионных покрытий и график, отображающий распределение по толщине пленки суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1 при управлении колебаниями лентовидной основы 1 на основе графика, представленного на фиг. 9А.

Обжимные валки 12 и транспортирующие ролики 15 для продвижения лентовидной основы заставляют лентовидную основу 1 колебаться в режиме синусоидальных колебаний, как показано на фиг. 9А, в направлении по ширине лентовидной основы 1 или заставляют лентовидную основу 1 колебаться в режиме треугольных (пилообразных) колебаний, как показано на фиг. 9В. Соответственно, как это очевидно из участков прерывистой линии и жирной линии на графике распределения значений толщины пленки суспензии 4 разделителя для отжига, показанном на фиг. 10, распределение значений толщины пленки суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1 является более гладким по сравнении со стандартным случаем (см. фиг. 2 и прерывистую линию графика на фиг. 10), при котором суспензия 4 разделителя для отжига дозируется в условиях продвижения лентовидной основы 1 без обеспечения ее колебаний. Здесь размах колебаний лентовидной основы 1, иллюстрируемых на фиг. 10, предпочтительно составляет, по существу, половину расстояния между соседними дозирующими выпускными отверстиями форсунки 13 для подачи суспензии. Это усредняет подаваемое количество суспензии 4 разделителя для отжига в направлении по ширине лентовидной основы 1 между дозирующими выпускными отверстиями форсунки 13 для подачи суспензии.

Кроме того, период Τ колебания лентовидной основы 1, показанный на фиг. 9А и 9В, составляет предпочтительно от 1 до 150 секунд и более предпочтительно от 2 до 120 секунд. Таким образом, по сравнению с неоднородностью распределения толщины пленки суспензии 4 разделителя для отжига, показанной на фиг. 2, согласно фиг. 10 суспензия 4 разделителя для отжига аккуратно наносится на поверхность лентовидной основы 1 с образованием умеренных по амплитуде гребневых участков и впадин слоя суспензии 4 разделителя для отжига. Таким образом, различия в значениях распределения пленки по толщине суспензии 4 разделителя для отжига уменьшаются, а само распределение становится более гладким, что в результате позволяет избежать возникновения дефектов формы на поверхности лентовидной основы 1. Фактически, в процессе управления колебаниями лентовидной основы 1 в режиме треугольных колебаний, как показано на фиг. 9В, форма колебаний может быть, по существу, треугольной со сглаженными поворотными концевыми участками вследствие ограничений механизма колебаний, или же может быть трапециевидной, поскольку лентовидная основа 1 приостанавливается на определенный промежуток времени на поворотных концевых участках. Однако эти колебания также включаются в колебания треугольной формы.

На фиг. 11А показано устройство 30 для нанесения суспензионных покрытий и график, иллюстрирующий распределение по толщине пленки суспензии 4 разделителя для отжига на поверхности лентовидной основы 1 для двух слоев, когда управление колебаниями лентовидной основы 1 выполняется на основе графика, представленного на фиг. 9С. На фиг. 11В показана многослойная структура рулона 10, которая соответствует фиг. 3В, после нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1, в соответствии с фиг. 11А, и сворачивания лентовидной основы 1 в рулон 10, показанный на фиг. 3А.

Как показано на фиг. 9С, когда лентовидная основа 1 колеблется в направлении по ширине лентовидной основы 1 в режиме колебаний прямоугольной формы, как показано на графике распределения значений толщины пленки на фиг. 11А, участки гребней и впадин суспензии 4 разделителя для отжига перекрываются друг с другом между двумя слоями наслаиваемой лентовидной основы 1 во время сворачивания данной лентовидной основы 1 в рулон 10. Здесь размах колебаний лентовидной основы 1 предпочтительно составляет, по существу, половину расстояния между соседними дозирующими выпускными отверстиями форсунки 13 для подачи суспензии.

Кроме того, период Τ колебаний лентовидной основы 1, показанный на фиг. 9С, составляет предпочтительно от 1 до 150 секунд и более предпочтительно от 2 до 120 секунд. Это вызвано тем, что когда зависимость амплитуды колебаний лентовидной основы 1 от времени управляется в режиме прямоугольных колебаний, то если период Τ составляет меньше 1 секунды, сохраняется неоднородность толщины пленки суспензии 4 разделителя для отжига, как проиллюстрировано на фиг. 2. Если период Τ имеет слишком большое значение (более 150 секунд), величина смещения для каждого витка во время сворачивания лентовидной основы 1 в рулон оказывается малой и гребни и впадины суспензии 4 разделителя для отжига между двумя слоями не перекрываются друг с другом надлежащим образом, тем самым увеличивая наслаивание, как показано на фиг. 3В. В действительности, при выполнении управления колебаниями лентовидной основы 1 в режиме прямоугольных колебаний оказывается трудным мгновенное перемещение лентовидной основы 1 в направлении по ширине лентовидной основы 1, поскольку скорость движения лентовидной основы 1 является ограниченной и, таким образом, само колебание лентовидной основы 1 имеет, по существу, трапециевидную форму. Однако такое управление колебаниями также включается в колебания прямоугольной формы.

Таким образом, как показано на фиг. 11В, гребневые участки и впадины в распределении значений толщины пленки суспензии 4 разделителя для отжига поочередно наслаиваются в радиальном направлении поперечного сечения и вдоль продольной оси лентовидной основы 1 в рулоне 10, оказывается возможным предотвращение описанного выше наслаивания. Таким образом, может быть предотвращено возникновение дефектов формы на поверхности лентовидной основы 1.

Первая модификация второго варианта осуществления изобретения

Как показано на фиг. 12А, устройство 31 для нанесения суспензионных покрытий согласно первой модификации второго варианта содержит валки 12а для чернового нанесения покрытия, пару опорных валков 12b, пару валков 12с для нанесения покрытия и пару форсунок 13а, предшествующих валкам для нанесения чернового покрытия. Пара форсунок 13а, установленных перед валками для нанесения чернового покрытия, представляет собой пару блоков дозирования суспензии, которые дозируют и подают суспензию 4 разделителя для отжига на обе поверхности лентовидной основы 1. Пара валков для чернового нанесения покрытия 12а являются парой аппликаторов, которые грубо наносят суспензию 4 разделителя для отжига, подаваемую парой форсунок 13а, расположенных перед валками для чернового нанесения покрытия, на обе поверхности лентовидной основы 1 посредством сдавливания (сжатия) этой лентовидной основы 1 при схватывании лентовидной основы 1 в направлении по ее толщине. Пара валков 12с для нанесения покрытия является парой устройств для нанесения покрытия, поддерживаемых парой опорных валков 12b, расположенных по обе стороны поверхности лентовидной основы 1, и выполняет сжатие (сдавливание) лентовидной основы 1 при схватывании ее в направлении по толщине, а также сдавливает грубо нанесенную суспензию 4 разделителя для отжига. В первой модификации в устройстве 31 для нанесения суспензионных покрытий транспортирующие ролики для продвижения лентовидной основы (не отображены), валки 12а для чернового нанесения покрытия и валки 12с для нанесения покрытия с опорными валками 12b при необходимости конфигурируются в виде узла обеспечения колебаний лентовидной основы 1, способного осуществлять колебания лентовидной основы 1 относительно форсунок 13а, установленных перед валками для нанесения чернового покрытия, в направлении по ширине (направление, перпендикулярное чертежу на фиг. 12А) лентовидной основы 1. В то время как сконфигурированное таким образом устройство для обеспечения колебаний лентовидной основы осуществляет колебания лентовидной основы 1 относительно форсунок 13а, установленных перед валками для нанесения чернового покрытия, в направлении по ширине лентовидной основы 1, форсунки 13а, установленные перед валками для нанесения чернового покрытия, дозируют и подают суспензию 4 разделителя для отжига на обе поверхности лентовидной основы 1, которая колеблется и продвигается. Соответственно, форсунки 13а, установленные перед валками для нанесения чернового покрытия, могут подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с зависящими от времени изменениями относительного положения их дозирующих выпускных отверстий и лентовидной основы 1 в направлении по ширине лентовидной основы 1.

Вторая модификация второго варианта осуществления изобретения

Как показано на фиг. 12В, устройство 32 для нанесения суспензионных покрытий согласно второй модификации имеет такую же конфигурацию, как и устройство 31 для нанесения суспензионных покрытий в первой модификации, но, помимо этого, содержит форсунку 13b, установленную перед валками для нанесения покрытия в качестве второго блока дозирования суспензии на одной стороне поверхности лентовидной основы 1, вслед за форсунками 13а, установленными перед валками для нанесения чернового покрытия в качестве блока дозирования суспензии, и перед парой валков 12с для нанесения покрытия вдоль направления продвижения лентовидной основы 1. Также в первой модификации в устройстве 32 для нанесения суспензионных покрытий транспортирующие ролики для продвижения лентовидной основы (не отображены), валки 12а для чернового нанесения покрытия и валки 12 с для нанесения покрытия с опорными валками 12b при необходимости сконфигурированы в виде устройства для обеспечения колебаний лентовидной основы 1, способного осуществлять колебания лентовидной основы 1 относительно форсунок 13а, установленных перед валками для нанесения чернового покрытия, в направлении по ширине (направление перпендикулярно чертежу на фиг. 12В) лентовидной основы 1. В то время как сконфигурированное таким образом устройство для обеспечения колебаний лентовидной основы осуществляет колебания лентовидной основы 1 относительно форсунок 13а, установленных перед валками для нанесения чернового покрытия, и форсунки 13b, установленной перед валками для нанесения покрытия, в направлении по ширине лентовидной основы 1, форсунки 13а, установленные перед валками для нанесения чернового покрытия, дозируют и подают суспензию 4 разделителя для отжига на обе поверхности лентовидной основы 1, которая колеблется и продвигается. Соответственно, по меньшей мере одна из форсунок 13а, установленных перед валками для нанесения чернового покрытия, и форсунка 13b, установленная перед валками для нанесения покрытия, могут подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением в зависимости от времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1. Здесь, аналогично второй модификации первого варианта, одна из форсунок 13а, установленных перед валками для нанесения чернового покрытия, и форсунка 13b, установленная перед валками для нанесения покрытия, могут быть сконфигурированы для совершения колебаний в виде единого целого с обжимными валками, конкретнее, только либо одна из форсунок 13а, установленных перед валками для нанесения чернового покрытия, либо форсунка 13b, установленная перед валками для нанесения покрытия, могут быть сконфигурированы для совершения колебаний относительно лентовидной основы 1.

Третья модификация второго варианта осуществления изобретения

Как показано на фиг. 12С, устройство 33 для нанесения суспензионных покрытий согласно третьей модификации имеет такую же конфигурацию, как и устройство 31 для нанесения суспензионных покрытий в первой модификации, но, помимо этого, включает форсунку 13с, установленную после валков для нанесения покрытия в качестве второго блока для дозирования суспензии на другой стороне поверхности лентовидной основы 1 после пары форсунок 13а, установленных перед валками для нанесения покрытия вдоль направления продвижения лентовидной основы 1. Также в устройстве 33 для нанесения суспензионных покрытий транспортирующие ролики для продвижения лентовидной основы (не отображены), валки 12а для чернового нанесения покрытий и валки 12 с для нанесения покрытия с опорными валками 12b при необходимости сконфигурированы в виде устройства для обеспечения колебаний лентовидной основы 1, способного осуществлять колебания лентовидной основы 1 относительно форсунок 13а, установленных перед валками для нанесения чернового покрытия, в направлении по ширине (направление перпендикулярно чертежу на фиг. 12С) лентовидной основы 1. В то время как сконфигурированное таким образом устройство для обеспечения колебаний лентовидной основы осуществляет колебания лентовидной основы 1 относительно форсунок 13а, установленных перед валками для нанесения чернового покрытия, и форсунки 13с, установленной после валков для нанесения покрытия, в направлении по ширине лентовидной основы 1, форсунки 13а, установленные перед валками для нанесения чернового покрытия, дозируют и подают суспензию 4 разделителя для отжига на обе поверхности лентовидной основы 1, которая колеблется и продвигается. Соответственно, форсунки 13а, установленные перед валками для нанесения чернового покрытия, и форсунка 13с, установленная после валков для нанесения покрытия, могут подавать суспензию 4 разделителя для отжига на лентовидную основу 1 с изменением в зависимости от времени относительного положения дозирующих выпускных отверстий форсунки и лентовидной основы 1 в направлении по ширине лентовидной основы 1. Здесь, аналогично второй модификации первого варианта, либо одна из форсунок 13а, установленных перед валками для нанесения чернового покрытия, либо форсунка 13с, установленная после валков для нанесения покрытия, могут быть сконфигурированы для совершения колебаний в виде единого целого с обжимными валками, более конкретно, только либо одна из форсунок 13а, установленных перед валками для нанесения чернового покрытия, либо форсунка 13с, установленная после валков для нанесения покрытия, могут быть сконфигурированы для совершения колебаний относительно лентовидной основы 1.

Далее описываются примеры на основе вышеописанной второй модификации второго варианта осуществления изобретения и сравнительный пример, основанный на стандартной технологии. Следует отметить, что изобретение не ограничивается данными примерами.

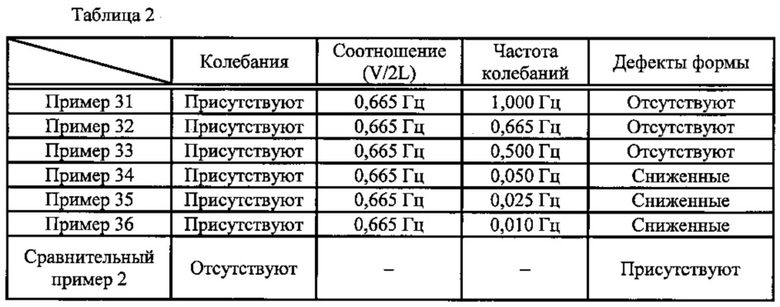

Примеры 37-51 и сравнительный пример 3

В примерах 37-51 и сравнительном примере 3 в качестве лентовидной основы 1 использовался холоднокатаный текстурованный лист из электротехнической стали с конечной толщиной 0,3 мм и содержащий 3,4 мас.% кремния (Si). После выполнения обезуглероживающего отжига лентовидной основы 1 суспензия 4 разделителя для отжига наносилась на лентовидную основу 1 с помощью устройства 32 для нанесения суспензионных покрытий вышеописанной второй модификации второго варианта. Более конкретно, с помощью форсунок 13а, установленных перед валками для нанесения чернового покрытия, и форсунки 13b, установленной перед валками для нанесения покрытия, на обе поверхности лентовидной основы 1 наносится оксид магния (MgO) с нанесением на каждую поверхность суспензии 4 разделителя для отжига в количестве 7,0 г/м2. Далее, после сворачивания лентовидной основы 1 в рулон 10, выполняется окончательный отжиг в рулоне 10 при температуре 1200°С. После выполнения окончательного отжига в печи для выравнивающего отжига осуществляется коррекция формы лентовидной основы 1 в условиях температуры 850°С. Затем выполняется визуальная инспекция наличия дефектов формы в продольном направлении лентовидной основы 1 со скорректированной формой.

В этих примерах 37-51 используется управление колебаниями лентовидной основы 1 во время нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1 следующим способом.

Более конкретно, в примерах 37-41 выполняется управление колебаниями лентовидной основы 1 в режиме синусоидальных колебаний с указанным на фиг. 9А периодом Т, составляющим 1, 2, 60, 120 и 150 секунд соответственно. В примерах 42-46 выполняется управление колебаниями лентовидной основы 1 в режиме треугольных (пилообразных) колебаний с указанным на фиг. 9В периодом Т, составляющим 1, 2, 60, 120 и 150 секунд соответственно. В примерах 47-51 выполняется управление колебаниями лентовидной основы 1 в режиме прямоугольных колебаний с указанным на фиг. 9 В периодом Т, составляющим 1, 2, 60, 120 и 150 секунд соответственно. При этом в сравнительном примере 3 суспензия 4 разделителя для отжига наносилась на поверхность лентовидной основы 1 в соответствии со стандартным способом без колебания лентовидной основы 1. В таблице 3 представлены результаты, полученные в примерах 37-51 и сравнительном примере 3.

Из таблицы 3 можно видеть, что в примерах 37-51 вообще отсутствуют проявления дефектов формы текстурованного листа из электротехнической стали, которым является лентовидная основа 1, или же эти дефекты снижены по сравнении со стандартным случаем. Напротив, в сравнительном примере 3 выявилось наличие дефектов формы. Исходя из сравнения примеров 37-51 со сравнительным примером 3, можно сказать, что, как и в примерах 37-51, управление колебаниями лентовидной основы 1 в направлении по ширине лентовидной основы 1 посредством применения предназначенных для продвижения лентовидной основы транспортирующих роликов 15 и обжимных валков 12 в качестве устройства для обеспечения колебаний лентовидной основы относительно блока дозирования суспензии может подавлять возникновение дефектов формы в текстурованных листах из электротехнической стали.

Исходя из представленных в таблице 3 результатов, можно также сказать, что когда сравниваются примеры, в которых дефекты формы снижены, и примеры, в которых дефекты формы отсутствуют, возникновения дефектов текстурованного листа из электротехнической стали не происходит при нанесении суспензии 4 разделителя для отжига с применением колебаний лентовидной основы с периодом Τ от 2 до 120 секунд. Следовательно, можно предположить, что период Τ в управлении колебаниями лентовидной основы 1 предпочтительно составляет 2-120 секунд.

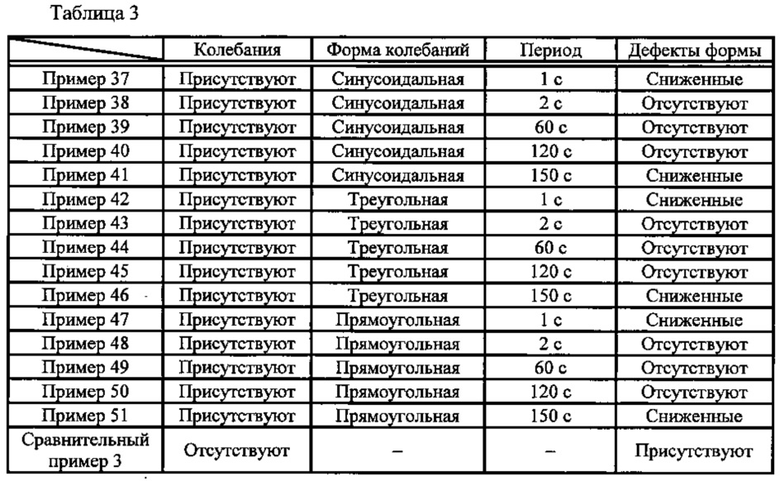

Примеры 52-57 и сравнительный пример 4

В примерах 52-57 и сравнительном примере 4 в качестве лентовидной основы 1 используется холоднокатаный текстурованный лист из электротехнической стали с конечной толщиной 0,23 мм и содержащий 3,4 мас.% кремния (Si). После выполнения обезуглероживающего отжига лентовидной основы 1 суспензия 4 разделителя для отжига наносилась на лентовидную основу 1 с помощью устройства 32 для нанесения суспензионных покрытий вышеописанной второй модификации второго варианта. Более конкретно, с помощью форсунок 13а, установленных перед валками для нанесения чернового покрытия, и форсунки 13b, установленной перед валками для нанесения покрытия, на обе поверхности лентовидной основы 1 наносится оксид магния (MgO) с нанесением на каждую поверхность суспензии 4 разделителя для отжига в количестве 7,0 г/м. Далее, после сворачивания лентовидной основы 1 в рулон 10, выполняется окончательный отжиг в рулоне 10 при температуре 1200°С. После выполнения окончательного отжига в печи для выравнивающего отжига осуществляется коррекция формы лентовидной основы 1 в условиях температуры 850°С. Затем выполняется визуальная инспекция наличия дефектов формы в продольном направлении лентовидной основы 1 со скорректированной формой.

В этих примерах 52-57 осуществляются колебания лентовидной основы 1 во время нанесения суспензии 4 разделителя для отжига на поверхность лентовидной основы 1 на основе следующих технологических идей.

Колебания лентовидной основы 1 в направлении по ширине стального листа, осуществляемые посредством устройства для осуществления колебаний лентовидной основы, обеспечивают достижение однородности распределения наносимого на лентовидную основу 1 количества суспензии 4 разделителя для отжига посредством внесения небольших изменений в количество наносимого покрытия из суспензии 4 разделителя для отжига, которые вызваны положением покрывающей форсунки в направлении по ширине стального листа лентовидной основы 1. При сворачивании лентовидной основы 1 в рулон после нанесения суспензии 4 разделителя для отжига более предпочтительным является создание одинакового сочетания количества покрытия на соседних или прилегающих слоях суспензии 4 разделителя для отжига на стальном листе в радиальном направлении рулона.