Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочной бесшовной стальной трубе, пригодной для применения в нефтяных скважинах, и в частности, для повышения стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде (SSC-стойкость) в сернистой среде, содержащей сероводород. Выражение "высокопрочный" означает прочность, равную 110 тыс. фунтов на кв. дюйм, т.е. представляет случай, когда предел текучести равен 758 МПа или более и 862 МПа или менее.

Уровень техники

В последние годы в связи со стремительным ростом цен на нефть и ожидаемым в ближайшем будущем истощением нефтяных ресурсов, происходило активное развитие глубоких нефтяных скважин, которые не были исследованы, нефтяных скважин и газовых скважин, находящихся в неблагоприятных коррозионных условиях окружающей среды в так называемой сернистой среде. Применение труб нефтяного сортамента в таких условиях требует включения материалов, обладающих и высокой прочностью, и высокой стойкостью к коррозии (стойкостью к окислению).

Для удовлетворения этого требования, например, в патентном документе 1 описана сталь для труб нефтяного сортамента, обладающая высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде (SSC-стойкостью), причем сталь содержит С: от 0,15 до 0,35%, Si: от 0,1 до 1,5%, Mn: от 0,1 до 2,5%, Р: 0,025% или менее, S: 0,004% или менее, Al pacтв.: от 0,001 до 0,1%, Са: от 0,0005 до 0,005%, и неметаллические включения на основе Са, имеющие состав, на 50 мас.% или более содержащий CaS и СаО, и менее 50 мас.% оксидного соединения Са-Al, и сталь имеет твердость в диапазоне от 21 до 30 HRC и заданное соотношение между твердостью и общим количеством X (в мас.%) СаО и CaS. Технология, описанная в патентном документе 1, включает в себя ускорение реакции с безвредными CaS и СаО путем уменьшения количества оксидного соединения Са-Al, препятствующего SSC-стойкости, в результате чего, получают сталь для применения в нефтяных скважинах, обладающую улучшенной SSC-стойкостью.

В патентном документе 2 описан способ производства бесшовной стальной трубы, обладающей малым разбросом прочности и микроструктурой с размером аустенитного зерна 6 или более в соответствии со стандартами Американского общества специалистов по испытаниям материалов (ASTM), причем способ включает в себя прошивку и горячую прокатку заготовки, формирование трубы при температуре чистовой прокатки, равной от 900°С до 1100°С для производства бесшовной стальной трубы, и закаливание стальной трубы, удерживая ее в области температур равных или превосходящих критическую точку Ar3, и отпуск, причем заготовка имеет состав, включающий в себя С: от 0,15 до 0,35%, Si: от 0,1 до 1,5%, Mn: от 0,1 до 2,5%, Р: 0,03% или менее, S: 0,005% или менее, Al pacтв.: от 0,001 до 0,1% или менее, Cr: от 0,1 до 1,5%, Мо: от 0 до 1,0%, N: 0,0070% или менее, V: от 0 до 0,15%, В: от 0 до 0,0030%, Ti: от 0 до А%, где А=3,4×N (%), и Nb: от 0,005 до 0,012%. Технология, описанная в патентном документе 2, включает в себя формирование микроструктуры путем подгонки состава стали и температуры чистовой прокатки, тем самым, сокращая разброс прочности.

Кроме того, в патентном документе 3 описан способ изготовления бесшовной стальной трубы, обладающей высокой прочностью и высокой коррозионной стойкостью. Технология, описанная в патентном документе 3, относится к способу изготовления бесшовной стальной трубы путем закаливания и отпуска стальной трубы, и дальнейшей горячей пластической деформации стальной трубы со степенью поперечной пластичности от 10 до 90% при температуре от 400°С до 750°С, при этом стальная труба содержит С: 0,30% или менее, Si: от 0,05 до 1,00%, Mn: от 0,30 до 1,20%, S: 0,03% или менее, Cr: от 0,50 до 1,50%, Мо: от 0,10 до 2,00%, Ni: 0,50% или менее, и Cu: 0,10% или менее. Технология, описанная в патентном документе 3, снижает твердость слоев внутренней и внешней поверхности стальной трубы, которые контактируют с коррозионной атмосферой, получая в результате бесшовную стальную трубу, обладающую и высокой прочностью, и высокой коррозионной стойкостью.

В патентном документе 4 описана сталь, обладающая высокой стойкостью к растрескиванию в сульфидсодержащей среде. Технология, описанная в патентном документе 4, включает в себя регулирование состава так, чтобы он содержал С: от 0,01 до 0,10%, Si: от 0,05 до 0,60%, Mn: от 0,50 до 2,50%, Р: 0,010% или менее, S: менее чем 0,002%, Al: от 0,005 до 0,100%, Ti: от 0,005 до 0,020%, и Са: от 0,0005 до 0,0050%, и регулирование твердости по шкале Виккерса так, чтобы ее значения были равны 250 или менее, а отклонение твердости в направлении толщины - 60 или менее, повышая стойкость стали к растрескиванию в сульфидсодержащей среде.

В патентном документе 5 описан способ для изготовления высокопрочной стойкой к коррозии стальной трубы. Технология, описанная в патентном документе 5, включает в себя выполнение закаливания и отпуска стальной трубы дважды, при этом стальная труба содержит С: 0,30% или менее, Si: от 0,05 до 1,00%, Mn: от 0,30 до 1,00%, Р: 0,03% или менее, S: 0,03% или менее, Cr: от 0,30 до 1,50%, Мо: от 0,10 до 2,00%, Al: от 0,01 до 0,05%, и N: 0,015% или менее, и дополнительно содержит, по меньшей мере, один из: Nb: от 0,01 до 0,04%, V: от 0,03 до 0,10%, Ti: от 0,01 до 0,05%, В: от 0,0010 до 0,0050%, и Са: 0,0010 до 0,0050%, причем после первого закаливания и отпуска выполняют холодное или горячее полное удаление кривизны, а после второго закаливания и отпуска выполняют небольшое удаление кривизны или не выполняют его вовсе, тем самым, получая высокопрочную стойкую к коррозии стальную трубу, имеющую малый изгиб и равномерное распределение твердости на уровне 110 тыс. фунтов на кв. дюйм или более в направлении толщины стенки.

Сущность изобретения

Техническая задача

Тем не менее, различные факторы, неблагоприятно влияющие на SSC-стойкость, являются очень сложными, и на текущий момент условия для стабильного обеспечения SSC-стойкости в высокопрочных стальных трубах прочности порядка ПО тыс. фунтов на кв. дюйм неясны. Например, в технологии, описанной в патентном документе 1, не заданы специальные условия максимальной твердости и формирования включений, пригодных для повышения SSC-стойкости. Кроме того, в технологии, описанной в патентном документе 2, описана только разница между максимальной твердостью и минимальной твердостью, не описано абсолютное значение максимальной твердости, а также не упомянуты специальные условия для обеспечения SSC-стойкости. В технологии, описанной в патентном документе 3, повышена SSC-стойкость участка поверхностного слоя, но SSC-стойкость стальной трубы в целом не может быть удовлетворительным образом оценена. В соответствии с технологией, описанной в патентном документе 4, можно изготовить стальную трубу, обладающую пределом текучести YS вплоть до 500 МПа, но имеется проблема, связанная со сложностью производства стальной трубы, обладающей более высокой прочностью, чем этот уровень. Технология, описанная в патентном документе 5, требует повторения закаливания и отпуска дважды и включает в себя этап выпрямления для удаления кривизны между двумя закаливаниями и отпусками, тем самым, приводя к возможности усложнения процесса и снижению производительности.

Цель настоящего изобретения заключается в том, чтобы решить вышеупомянутые задачи существующего уровня техники и создать высокопрочную бесшовную стальную трубу, обладающую высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде (SSC-стойкость), которая пригодна для применения в нефтяных скважинах. Выражение "высокая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде (SSC-стойкость)" относится к случаю, когда не возникает растрескивания при действии напряжения, составляющего 85% от предела текучести в течение свыше 720 часов при испытаниях при постоянной нагрузке в насыщенном H2S водном растворе, содержащем 0,5% уксусной кислоты и 5,0% хлорида натрия (температура жидкости: 24°С) в соответствии со стандартами NACE TMO177 Способ А.

Решение задачи

Для достижения цели изобретатели настоящего изобретения интенсивно изучали различные факторы, влияющие на прочность и стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде бесшовной стальной трубы. В результате, было установлено, что для того, чтобы бесшовная стальная труба для применения в нефтяной скважине удовлетворяла требуемым свойствам высокой прочности и высокой стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде, бесшовная стальная труба должна содержать Мо в количестве, сниженном примерно до 1,1% или менее, а также должна содержать Cr, V, Nb и В в должных количествах, и должна обладать распределением твердости, где твердость по шкале Виккерса HV10, измеренная в области со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, в области со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и в центре толщины каждого из четырех участков, расположенных на 90° друг от друга по окружности стальной трубы составляет максимально 295 HV10 или менее (максимальная твердость) в нескольких местах по окружности стальной трубы. Кроме того, было установлено, что для этого требования важна равномерность структуры.

На основании полученных данных, в результате дополнительных исследований было сделано настоящее изобретение. Таким образом сущность настоящего изобретения заключается в следующем:

(1) Бесшовная стальная труба для применения в нефтяной скважине, обладающая высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде, при этом стальная труба имеет состав, содержащий в мас.% С: от 0,15 до 0,50%, Si: от 0,1 до 1,0%, Mn: от 0,3 до 1,0%, Р: 0,015% или менее, S: 0,005% или менее, Al: от 0,01 до 0,1%, N: 0,01% или менее, Cr: от 0,1 до 1,7%, Мо: от 0,40 до 1,1%, V: от 0,01 до 0,12%, Nb: от 0,01 до 0,08%, Ti: 0,03% или менее, В: от 0,0005 до 0,003%, остальное составляет Fe и неизбежные примеси, причем на четырех участках, расположенных на 90° друг от друга по окружности, твердость по шкале Виккерса HV10, измеренная при нагрузке 10 кгс (испытательное усилие: 98 МПа), равна 295 HV10 или менее в каждом из трех мест: в области со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, в области со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и в центре толщины.

(2) Бесшовная стальная труба для применения в нефтяной скважине, описанная в (1), состав которой дополнительно содержит в мас.% один или два элемента из: Cu: 1,0% или менее, и Ni: 1,0% или менее.

(3) Бесшовная стальная труба для применения в нефтяной скважине, описанная в (1) или (2), состав которой дополнительно содержит в мас.% W: 2,0% или менее.

(4) Бесшовная стальная труба для применения в нефтяной скважине, описанная в любом из пунктов (1)-(3), состав которой дополнительно содержит в мас.% Са: от 0,001 до 0,005%.

(5) Бесшовная стальная труба для применения в нефтяной скважине, описанная в любом из пунктов (1)-(4), в которой отклонение толщины стенки составляет 8% или менее.

(6) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, обладающей высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде, при этом способ включает в себя изготовление бесшовной стальной трубы заданной формы путем горячей обработки заготовки стальной трубы, имеющей состав, содержащий в мас.% С: от 0,15 до 0,50%, Si: от 0,1 до 1,0%, Mn: от 0,3 до 1,0%, Р: 0,015% или менее, S: 0,005% или менее, Al: от 0,01 до 0,1%, N: 0,01% или менее, Cr: от 0,1 до 1,7%, Мо: от 0,40 до 1,1%, V: от 0,01 до 0,12%, Nb: от 0,01 до 0,08%, Ti: 0,03% или менее, В: от 0,0005 до 0,003%, остальное составляет Fe и неизбежные примеси, охлаждение бесшовной стальной трубы до комнатной температуры со скоростью охлаждения равной или превосходящей скорость воздушного охлаждения, последующее закаливание и отпуск бесшовной стальной трубы путем повторного нагрева, а затем, выполнение горячего выпрямления при температуре в пределах диапазона от 580°С или выше до температуры отпуска для изготовления бесшовной стальной трубы, обладающей распределением твердости, при котором на четырех участках, расположенных на 90° друг от друга по окружности, твердость по шкале Виккерса HV10, измеренная при нагрузке 10 кгс (испытательное усилие: 98 МПа), равна 295 HV10 или менее в каждом из всех трех мест: в области со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, в области со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и в центре толщины.

(7) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в (6), в котором заготовка стальной трубы представляет собой слябовую стальную заготовку, образованную путем горячей прокатки отлитой слябовой заготовки.

(8) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в (6) или (7), в котором температура заготовки стальной трубы в нагревательной печи для горячей обработки отклоняется в пределах ±20°С по всей окружности и всей протяженности заготовки стальной трубы.

(9) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в (6) или (7), в котором температура материала, который должен быть подвергнут прокатке во время горячей обработки, отклоняется в пределах ±50°С по всей окружности и всей протяженности материала, который должен быть подвергнут прокатке.

(10) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в любом из пунктов (6)-(9), в котором закаливание и отпуск повторяют два раза или более.

(11) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в любом из пунктов (6)-(9), в котором дважды выполняют закаливание, а затем выполняют отпуск.

(12) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в любом из пунктов (6)-(11), в котором закаливание включает в себя повторный нагрев до температуры закаливания в пределах диапазона от точки превращения Ас3 до 1050°С, выдержку в течение 5 минут или более, а затем быстрое охлаждение, а отпуск включает в себя выдержку при температуре отпуска в диапазоне от 630°С до 730°С в течение 10 минут или более, а затем охлаждение.

(13) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в любом из пунктов (6)-(12), при этом состав дополнительно содержит в мас.% один или два элемента из: Cu: 1,0% или менее, и Ni: 1,0% или менее.

(14) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в любом из пунктов (6)-(13), при этом состав дополнительно содержит в мас.% W: 2,0% или менее.

(15) Способ изготовления бесшовной стальной трубы для применения в нефтяной скважине, описанный в любом из пунктов (6)-(14), при этом состав дополнительно содержит в мас.% Са: от 0,001 до 0,005%.

Полезные эффекты изобретения

В соответствии с настоящим изобретением, можно легко с низкой стоимостью изготовить высокопрочную бесшовную стальную трубу, обладающую высокой прочностью 110 тыс. фунтов на кв. дюйм и высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде в неблагоприятных коррозионных условиях окружающей среды, содержащей сероводород, тем самым, демонстрируя значительные промышленные преимущества.

Краткое описание чертежей

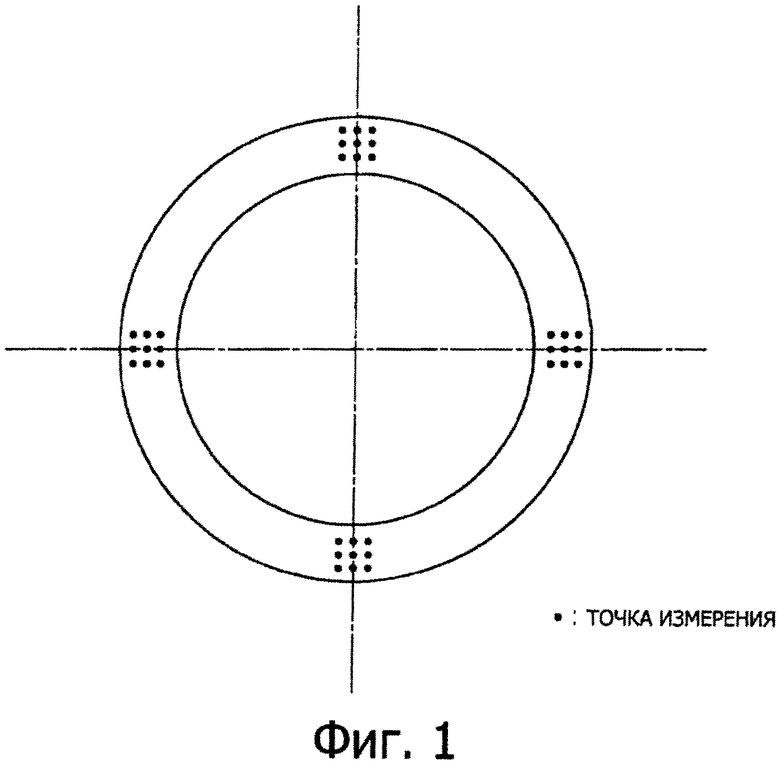

На фиг. 1 приведен пояснительный вид, схематично показывающий точки измерения твердости по поперечному сечению.

Описание вариантов осуществления

Во-первых, описаны причины для ограничения состава стальной трубы в соответствии с настоящим изобретением. Всюду далее выражение "в мас.%" будет записываться просто в виде "%", если иное не будет специально указано.

С: от 0,15 до 0,50%

С выполняет функцию увеличения прочности стали и является важным элементом для обеспечения требуемой высокой прочности. Кроме того, С является элементом, улучшающим закаливаемость, и способствует формированию структуры, состоящей из фазы отпущенного мартенсита в качестве основной фазы. Для достижения этого эффекта требуется содержание 0,15% или более. С другой стороны, если содержание С превышает 0,50%, то во время отпуска выделяется большое количество карбидов, которые функционируют как места водородных ловушек, и, таким образом, становится невозможно препятствовать чрезмерному проникновению в сталь способного к диффузии водорода и предотвращать растрескивание во время закаливания. Поэтому, содержание С ограничено диапазоном от 0,15 до 0,50%. Предпочтительно, чтобы содержание С было в диапазоне от 0,20 до 0,30%.

Si: от 0,1 до 1,0%

Si - это элемент, выполняющий функцию раскислителя, а также он повышает прочность стали путем растворения в стали и подавления быстрого размягчения во время отпуска. Для достижения этого эффекта требуется содержание 0,1% или более. С другой стороны, если содержание Si превышает 1,0%, то образуются крупные кислородсодержащие включения, которые действуют в качестве мест сильных водородных ловушек и приводят к снижению количества растворенных эффективных элементов. Поэтому, содержание Si ограничено диапазоном от 0,1 до 1,0%. Предпочтительно, чтобы содержание Si было в диапазоне от 0,20 до 0,30%.

Mn: от 0,3 до 1,0%

Mn представляет собой элемент, выполняющий функцию увеличения прочности стали путем улучшения закаливаемости и предотвращения охрупчивания межзеренной границы из-за связывания S с S и фиксации S в виде MnS. В настоящем изобретении требуется, чтобы содержание Mn составляло 0,3% или более. С другой стороны, если содержание превышает 1,0%, то цементит, выделившейся на межзеренных границах, укрупняется, снижая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Поэтому, содержание Mn ограничено диапазоном от 0,3 до 1,0%. Более предпочтительно, чтобы содержание Mn было в диапазоне от 0,4 до 0,8%.

Р: 0,015% или менее

Р проявляет тенденцию к выделению в межзеренных границах в виде твердого раствора и приводит к растрескиванию из-за охрупчивания межзеренной границы или подобного, и, таким образом, предпочтительно сокращать его количество настолько, насколько это возможно. Тем не менее, допустимым является содержание до 0,015%. Поэтому, содержание Р ограничено диапазоном от 0,015% или менее. Более предпочтительно, чтобы содержание Р было в диапазоне 0,013% или менее.

S: 0,005% или менее

S в основном присутствует в виде сульфидосодержащих включений в стали и снижает пластичность, вязкость и коррозионную стойкость, такую как стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде и т.п. Хотя S может частично присутствовать в виде твердого раствора, но в этом случае S демонстрирует склонность к выделению в межзеренных границах и приводит к растрескиванию из-за охрупчивания межзеренной границы или подобного, и, таким образом, предпочтительно сокращать его количество настолько, насколько это возможно. Однако избыточное уменьшение количества быстро увеличивает стоимость плавки. Поэтому, в настоящем изобретении содержание S ограничено диапазоном 0,005% или менее, которое имеет допустимые неблагоприятные эффекты.

Al: от 0,01 до 0,1%

Al функционирует в качестве раскислителя и вносит вклад в уменьшение размера кристаллического зерна аустенита путем связывания с N с образованием AlN. Для достижения этого эффекта требуется, чтобы содержание Al составляло 0,01% или более. С другой стороны, если содержание Al превосходит 0,1%, то количество кислородсодержащих включений увеличивается, тем самым, уменьшая вязкость. Поэтому, содержание Al ограничено диапазоном от 0,01 до 0,1%. Предпочтительно, чтобы содержание Al было в диапазоне от 0,02 до 0,07%.

N: 0,01% или менее

N соединяется с элементами, образующими нитриды, такими как Мо, Ti, Nb, Al и т.п., для формирования осадков MN-типа. Однако эти осадки сокращают SSC-стойкость и снижают количество МС и М2С, выделяющихся во время отпуска, тем самым, делая невозможным достижение требуемой высокой прочности. Таким образом, количество N предпочтительно снижают настолько, насколько это возможно, и содержание N ограничивают диапазоном от 0,01% или менее. Так как осадки MN-типа обладают эффектом подавления укрупнения кристаллических зерен во время нагревания стальной заготовки и т.п., то содержание N предпочтительно составляет около 0,003% или более.

Cr: от 0,1 до 1,7%

Cr представляет собой элемент, который вносит вклад в увеличение прочности стали посредством повышения закаливаемости и улучшает коррозионную стойкость. Кроме того, Cr, связываясь с С, образует соединения, формируя во время отпуска М3С-, М7С3- и М23С6-карбиды и т.п. В частности, М3С-карбиды улучшают стойкость к размягчению сплава, уменьшают изменение прочности из-за отпуска и облегчают регулирование прочности. Для достижения этого эффекта требуется, чтобы содержание Cr составляло 0,1% или более. С другой стороны, если содержание Cr превышает 1,7%, то образуются большие количества М7С3-карбидов и М23С6-карбидов, выступающих в качестве мест водородных ловушек, тем самым, сокращая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Поэтому, содержание Cr ограничено диапазоном от 0,1 до 1,7%. Предпочтительно, чтобы содержание Cr составляло от 0,5 до 1,5%, а более предпочтительно, - от 0,9 до 1,5%.

Мо: от 0,40 до 1,1%

Мо образует карбиды и способствует увеличению прочности посредством дисперсионного твердения и дополнительному увеличению стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде путем выделения на границах бывшего аустенитного зерна. Кроме того, Мо выполняет функцию уплотнения продуктов коррозии и подавления формирования и роста язвин, являющихся зарождением трещин. Для достижения этого эффекта требуется, чтобы содержание Мо составляло 0,40% или более. С другой стороны, если содержание Мо превышает 1,1%, образуются игольчатый осадок М2С-типа и, в некоторых случаях, фаза Лавеса (Fe2Mo), тем самым, сокращая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Поэтому, содержание Мо ограничено диапазоном от 0,40 до 1,1%. Предпочтительно, чтобы содержание Мо было в диапазоне от 0,6 до 1,1%.

V: от 0,01 до 0,12%

V представляет собой элемент, который образует карбид или нитрид и вносит вклад в упрочнение стали. Для достижения этого эффекта требуется, чтобы содержание V составляло 0,01% или более. С другой стороны, если содержание V превосходит 0,12%, то возникает эффект насыщения, и невозможно ожидать эффекта, соответствующего количеству, что приводит к недостатку с экономической точки зрения. Поэтому, содержание V ограничено диапазоном от 0,01 до 0,12%. Предпочтительно, чтобы содержание V было в диапазоне от 0,02 до 0,08%.

Nb: от 0,01 до 0,08%

Nb задерживает рекристаллизацию в области температур аустенита (γ), чтобы способствовать уменьшению размера γ-зерна, существенно участвует в уменьшении размера зерна мартенситной подструктуры (например, пучка, блока или планки) и выполняет функцию упрочнения стали посредством формирования карбида. Для достижения этого эффекта требуется, чтобы содержание Nb составляло 0,01% или более. С другой стороны, если содержание Nb превышает 0,08%, то ускоряется выделение крупных осадков (NbC и NbN), что приводит к снижению стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде. Поэтому, содержание Nb ограничено диапазоном от 0,01 до 0,08%. Более предпочтительно, чтобы содержание Nb было в диапазоне от 0,02 до 0,06%. Пучок определяется как область, состоящая из группы планок, расположенных параллельно и имеющих одну и ту же ориентирующую плоскость, а блок состоит из группы параллельных планок, имеющих одну и ту же ориентацию.

Ti: 0,03% или менее

Ti представляет собой элемент, который образует карбид или нитрид и вносит вклад в упрочнение стали. Для достижения этого эффекта предпочтительно, чтобы содержание Ti составляло 0,01% или более. С другой стороны, если содержание Ti превышает 0,03%, то во время литья ускоряется образование крупнозернистого TiN, a TiN не растворяется даже при последующем нагревании, что приводит к снижению вязкости и стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде. Поэтому, содержание Ti ограничено диапазоном от 0,03% или менее. Более предпочтительно, чтобы содержание Ti было в диапазоне от 0,01 до 0,02%.

В: от 0,0005 до 0,003%

В представляет собой элемент, который при небольшом содержании вносит вклад в улучшение закаливаемости, и в настоящем изобретении требуется, чтобы содержание В составляло 0,0005% или более. С другой стороны, даже при большом содержании, превосходящем 0,003%, наступает эффект насыщения, или наоборот, и нельзя ожидать требуемого эффекта из-за образования борида Fe-B, что приводит к недостатку с экономической точки зрения. Кроме того, если содержание превышает 0,003%, то ускоряется образование крупнозернистых боридов, таких как Mo2B, Fe2B и т.п., и, таким образом, во время горячей прокатки легко возникает растрескивание. Поэтому, содержание В ограничено диапазоном от 0,0005 до 0,003%. Предпочтительно, чтобы содержание В было в диапазоне от 0,001 до 0,003%.

Обсуждавшиеся выше компоненты являются базовыми, но, если требуется, основной состав может дополнительно содержать, по меньшей мере, один элемент из: Cu: 1,0% или менее, Ni: 1,0% или менее, W: 2,0% или менее, и Са: от 0,001 до 0,005%.

Cu: 1,0% или менее

Cu представляет собой элемент, выполняющий функцию увеличения прочности стали и улучшения вязкости и коррозионной стойкости, и может быть добавлен, если требуется. В частности, если требуется жесткая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде, то Cu является очень важным элементом. При добавлении Cu образует плотный продукт коррозии, который подавляет образование и рост язвин, являющихся зарождением трещин, и, таким образом, значительно увеличивает стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Поэтому, в настоящем изобретении предпочтительно, чтобы содержание Cu составляло 0,03% или более. С другой стороны, даже содержание, превосходящее 1,0%, приводит к эффекту насыщения и росту стоимости. Поэтому, содержание Cu предпочтительно ограничено 1,0% или менее. Более предпочтительно, чтобы содержание Cu было в диапазоне от 0,03 до 0,10%.

Ni: 1,0% или менее

Ni представляет собой элемент, выполняющий функцию увеличения прочности стали и улучшения вязкости и коррозионной стойкости, и может быть добавлен, если требуется. Для достижения этого эффекта предпочтительно, чтобы содержание Ni составляло 0,03% или более. Тем не менее, даже содержание, превосходящее 1,0%, приводит к эффекту насыщения и росту стоимости. Поэтому, содержание Ni предпочтительно ограничено диапазоном 1,0% или менее.

W: 2,0% или менее

W образует карбиды, чтобы способствовать упрочнению стали, и может быть добавлен, если требуется.

Как и Мо, W образует карбиды, чтобы способствовать увеличению прочности, благодаря дисперсионному твердению, и выделяется в виде твердого раствора на границах бывшего аустенитного зерна, чтобы способствовать увеличению стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде. Для достижения эффекта предпочтительно, чтобы содержание составляло 0,03% или более, в то время как при содержании, превосходящем 2,0%, стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде снижается. Поэтому, содержание W предпочтительно ограничено диапазоном 2,0% или менее. Более предпочтительно, чтобы содержание W было в диапазоне от 0,05 до 0,50%.

Са: от 0,001 до 0,005%

Са представляет собой элемент, обладающий функцией преобразования вытянутых сульфидосодержащих включений в гранулярные включения, т.е. функцией управления формой включений, а также оказывающий эффект, заключающийся в улучшении пластичности, вязкости и стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде, посредством управления формой включений. Са может быть добавлен, если требуется. Этот эффект становится значительным при содержании Са 0,001% или более, в то время как при содержании, превышающем 0,005%, количество неметаллических включений увеличивается, а пластичность, вязкость и стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде значительно снижаются. Поэтому, содержание Са ограничено диапазоном от 0,001 до 0,005%.

Остальное составляет Fe и неизбежные примеси.

Далее, стальная труба в соответствии с настоящим изобретением имеет вышеописанный состав, а также обладает структурой, содержащей фазу отпущенного мартенсита в качестве основной фазы и бывшее аустенитное зерно, имеющее размер зерна 8,5 или более.

Чтобы обеспечить высокую прочность 110 тыс. фунтов на кв. дюйм при сравнительно низком содержании элементов сплава, без большого количества элементов сплава, стальная труба в соответствии с настоящим изобретением обладает структурой мартенситной фазы, а с точки зрения обеспечения требуемой вязкости, пластичности и стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде структура состоит из фазы отпущенного мартенсита в качестве основной фазы, образованной путем отпуска мартенситной фазы. Термин "основная фаза" относится к структуре, включающей в себя единственную фазу отпущенного мартенсита, или содержащей фазу отпущенного мартенсита и вторую фазу, занимающую менее 5% объема в пределах диапазона, не влияющего на характеристики. Если содержимое второй фазы 5% или более, то снижается прочность, а также вязкость, пластичность и т.п. Примеры второй фазы включают в себя бейнит, перлит, феррит, их смешанная фаза и т.п. Поэтому, выражение "структура, состоящая из фазы отпущенного мартенсита в качестве основной фазы" означает структуру, на 95% объема или более содержащую фазу отпущенного мартенсита.

Кроме того, стальная труба в соответствии с настоящим изобретением обладает структурой, содержащей бывшее аустенитное (γ) зерно, имеющее размер зерна 8,5 или более. Значение, измеренное в соответствии со стандартами JIS G 0551, используют в качестве предыдущего размера γ-зерна. При размере бывшего γ зерна менее чем 8,5 подструктура мартенситной фазы, полученная путем трансформации из γ фазы, укрупняется, и нельзя обеспечить требуемую стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде.

Кроме того, стальная труба в соответствии с настоящим изобретением отличается тем, что, как показано на фиг. 1, в четырех участках, расположенных на 90° друг от друга по окружности, твердость по шкале Виккерса HV10, измеренная при нагрузке 10 кгс (испытательное усилие: 98 МПа), равна 295 HV10 или менее в каждом из всех трех мест: в области со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, в области со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и в центре толщины. То есть, стальная труба в соответствии с настоящим изобретением обладает твердостью максимум 295 HV10, по меньшей мере, в трех местах со стороны внутренней поверхности, со стороны внешней поверхности и в центре толщины. Если твердость превосходит 295 HV10 в любом из мест измерения в каждой из областей в направлении толщины, то снижается стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Для равномерного изготовления стальной трубы, обладающей высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде, естественное требование заключается в том, чтобы твердость принимала значение 295 HV10 или ниже во всех местах измерения в каждой из трех областей в направлении толщины.

Далее, описан предпочтительный способ изготовления стальной трубы в соответствии с настоящим изобретением.

Заготовку стальной трубы, имеющую вышеописанный состав, используют в качестве исходного материала, и заготовку стальной трубы нагревают в заданном диапазоне температуры, а затем производят горячую обработку для формирования бесшовной стальной трубы с заданными размерами.

В настоящем изобретении способ изготовления заготовки стальной трубы, имеющей вышеописанный состав, не нужно особым образом ограничивать, но предпочтительно, чтобы расплавленную сталь, имеющую вышеописанный состав, очищали с применением известного способа очищения с использованием конвертера, электрической печи, печи для вакуумной плавки и т.п. и формировали из нее отлитую слябовую заготовку, такую как биллет, посредством известного способа непрерывной разливки. Отлитую слябовую заготовку предпочтительно дополнительно подвергают горячей обработке, такой как прокатка, путем нагрева для формирования стального сляба. Это эффективно при изготовлении равномерной структуры результирующей заготовки стальной трубы и при подгонке твердости стальной трубы до 295 HV10 или меньше. Также, вместо способа непрерывной разливки не вызывает проблем способ изготовления слитков путем прокатки на блюминге для изготовления заготовки стальной трубы.

Заготовку стальной трубы предпочтительно нагревают до температуры от 1000°С до 1350°С. При температуре нагрева ниже 1000°С карбиды не плавятся в достаточной степени. С другой стороны, при температуре нагрева, превышающей 1350°С, избыточное укрупнение кристаллических зерен приводит к укрупнению цементита на границах бывшего аустенитного (γ) зерна и значительной концентрации (выделению) примесных элементов, таких как Р, S и т.п. на межзеренных границах, тем самым, делая хрупкими межзеренные границы, и облегчает возникновение межзеренного разрушения. С точки зрения производительности время выдержки при этой температуре предпочтительно составляет 4 часа или меньше.

Кроме того, заготовку стальной трубы предпочтительно выдерживают при нагревании в нагревательной печи для горячей обработки так, чтобы распределение температуры находилось в пределах ±20°С по всей окружности и всей протяженности. Если распределение температуры заготовки стальной трубы во время нагрева выходит за пределы диапазона, то возникает изменение в структуре стальной трубы после горячей обработки, и нельзя обеспечить требуемое равномерное распределение твердости после закаливания и отпуска.

Из нагретой заготовки стальной трубы затем формируют трубу путем горячей обработки с использованием обычного производственного процесса на трубном стане Маннесмана или стане Маннесмана для прокатки на оправке, изготавливая бесшовную стальную трубу с заданными размерами. Бесшовную стальную трубу можно изготовить путем прессового горячего экструдирования. После изготовления трубы бесшовную стальную трубу охлаждают до комнатной температуры со скоростью охлаждения, равной или превышающей скорость воздушного охлаждения. Во время горячей обработки температура материала, который должен быть подвергнут прокатке (заготовки стальной трубы), предпочтительно отклоняется в пределах ±50°С по всей окружности и всей протяженности материала, который должен быть подвергнут прокатке. Если температура материала, который должен быть подвергнут прокатке, во время прокатки выходит за пределы диапазона, то возникает изменение в структуре стальной трубы после горячей обработки, и нельзя обеспечить требуемое равномерное распределение твердости после закаливания и отпуска.

Управляя температурой заготовки стальной трубы или материала, который должен быть подвергнут прокатке, как описано выше, можно довести отклонение толщины стенки результирующей стальной трубы до 8% или меньше. Отклонение толщины стенки вычисляют с использованием следующего выражения:

Отклонение толщины стенки = (максимальная толщина стенки - минимальная толщина стенки) / (средняя толщина стенки)

Для стабилизации материала и для того, чтобы сделать структуру равномерной, бесшовную стальную трубу после горячей обработки закаливают путем повторного нагрева и быстрого охлаждения (водяного охлаждения), а затем осуществляют ее отпуск. Закаливание и отпуск предпочтительно повторяют два раза или более. Закаливание может быть повторено два раза или более, а затем может быть выполнен отпуск. При повторении закаливания и отпуска два раза или более, или при повторении закаливания два раза или более, структура становится более равномерной, тем самым, сокращая максимальную твердость и значительно увеличивая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде.

В настоящем изобретении закаливание представляет собой процесс, включающий в себя повторный нагрев до температуры закаливания, имеющей значения от точки превращения Ас3 до 1050°С, предпочтительно от 830°С до 940°С, и последующее быстрое охлаждение (водяное охлаждение) от температуры закаливания до диапазона температур точки превращения Ms или меньше, предпочтительно 100°С или меньше. Это может привести к тому, что структура будет состоять из мартенситной фазы в качестве основной фазы, обладающей мелкозернистой подструктурой, преобразованной из мелкозернистой γ фазы. При нагревании до температуры закаливания ниже, чем точка превращения Ас3, нельзя получить аустенитную фазу, и затем нельзя в достаточном объеме получить мартенситную структуру путем последующего охлаждения, и, таким образом, нельзя обеспечить требуемую прочность. Поэтому, температура нагревания для закаливания предпочтительно ограничена диапазоном от точки превращения Ас3 и выше. С другой стороны, закаливание при высокой температуре, превосходящей 1050°С, приводит к укрупнению структуры и снижает вязкость и стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде.

Кроме того, охлаждение от температуры закаливания предпочтительно представляет собой водяное охлаждение со скоростью 2°С/с или более, и его выполняют до области температур точки превращения Ms или ниже, предпочтительно 100°С или ниже. В результате, может быть получена закаленная в достаточной степени структура (95% объема или более составляет мартенситная структура). Кроме того, время выдержки при температуре закаливания составляет 5 минут или больше, предпочтительно 10 минут или меньше. Следовательно, структура становится более равномерной, а максимальную твердость стальной трубы стабильно подгоняют до 295 HV10 или менее.

Закаленную бесшовную стальную трубу затем подвергают отпуску.

В настоящем изобретении отпуск выполняют для того, чтобы попытаться стабилизировать структуру путем сокращения избыточных дислокаций, и для придания и требуемой высокой прочности и высокой стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде.

Температура отпуска предпочтительно представляет собой температуру в диапазоне от 630°С до 730°С. Если температура отпуска отклоняется к нижней границе диапазона, то число мест водородных ловушек, таких как дислокации, увеличивается, и снижается стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. В то же время, если температура отпуска отклоняется к верхней границе диапазона, то структура существенно размягчается, и, таким образом, нельзя обеспечить требуемую высокую прочность. Кроме того, количество игольчатого осадка М2С-типа увеличивается, снижая стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Отпуск предпочтительно представляет собой процесс, включающий в себя выдержку при температуре вышеописанного диапазона в течение 10 минут или более и последующее охлаждение до комнатной температуры со скоростью охлаждения, предпочтительно равной или превосходящей скорость воздушного охлаждения. Если время выдержки при температуре отпуска меньше 10 минут, то нельзя достичь требуемой равномерной структуры. Предпочтительно, чтобы время выдержки составляло 80 минут или меньше. При слишком длительном времени удерживания осаждается фаза Лавеса (Fe2Mo).

После закаливания и отпуска выполняют выпрямление, чтобы выпрямить неровности формы стальной трубы, и чтобы снизить изменения твердости. Выпрямление представляет собой горячее выпрямление, выполняемое при температуре в диапазоне от 580°С или более до температуры отпуска или менее. Холодное выпрямление, выполняемое при комнатной температуре, увеличивает плотность дислокаций и, таким образом, не может улучшить стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде. Это справедливо и для выпрямления, выполняемого при низких температурах ниже 580°С. Кроме того, выпрямление при высоких температурах, превосходящих температуру отпуска, снижает прочность. Выпрямление предпочтительно выполняют так, чтобы степень поперечной пластичности составляла 1% или более и менее 10%. Если степень поперечной пластичности менее 1%, то результат выпрямления неудовлетворительный. С другой стороны, если степень поперечной пластичности 10% или больше, то происходит пластическая деформация, тем самым, увеличивая плотность дислокаций, выполняющих роль мест водородных ловушек и снижающих SSC-стойкость.

Настоящее изобретение более подробно описано ниже на примерах.

Примеры

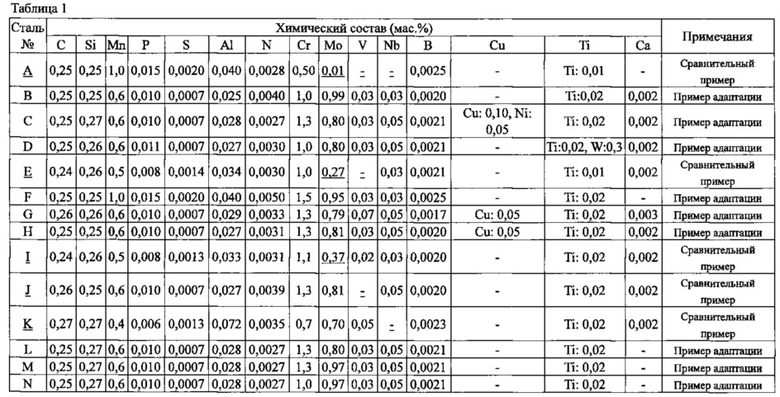

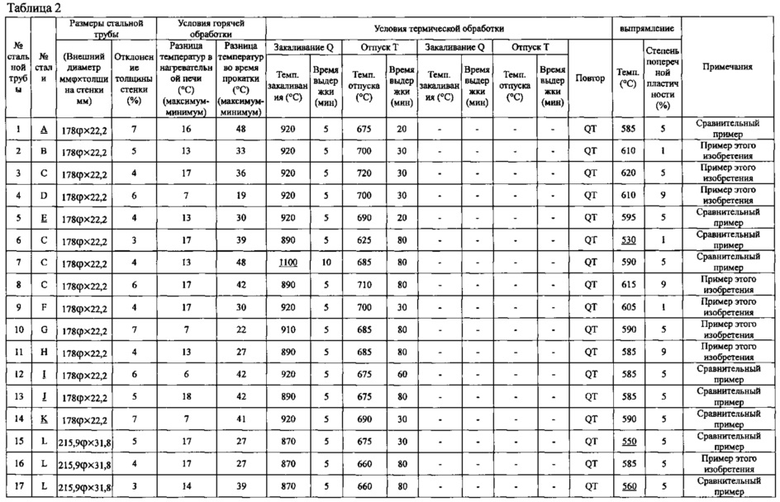

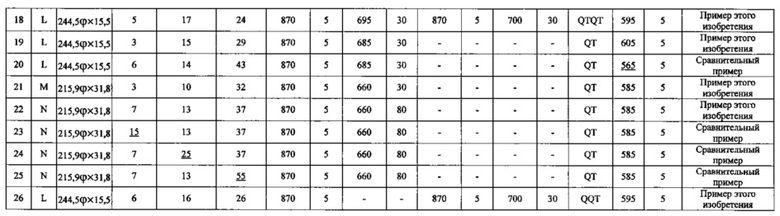

Расплав стали, имеющей каждый из составов, указанных в таблице 1, был очищен посредством конвертера, и способом непрерывной разливки был отлит сляб. Отлитую слябовую заготовку использовали в качестве заготовки для стальной трубы, ее подвергли горячей обработке с использованием производственного процесса на трубном стане Маннесмана для изготовления трубы в виде бесшовной стальной трубы, имеющей размеры, указанные в таблице 2, а затем трубу подвергли воздушному охлаждению до комнатной температуры. Затем, подвергнутая горячей обработке бесшовная стальная труба была закалена путем повторного нагрева до температуры закаливания, приведенной в таблице 2, и подвергнута водяному охлаждению, а затем произвели ее отпуск в условиях, указанных в таблице 2. Затем, при температуре, указанной в таблице 2, было осуществлено выпрямление.

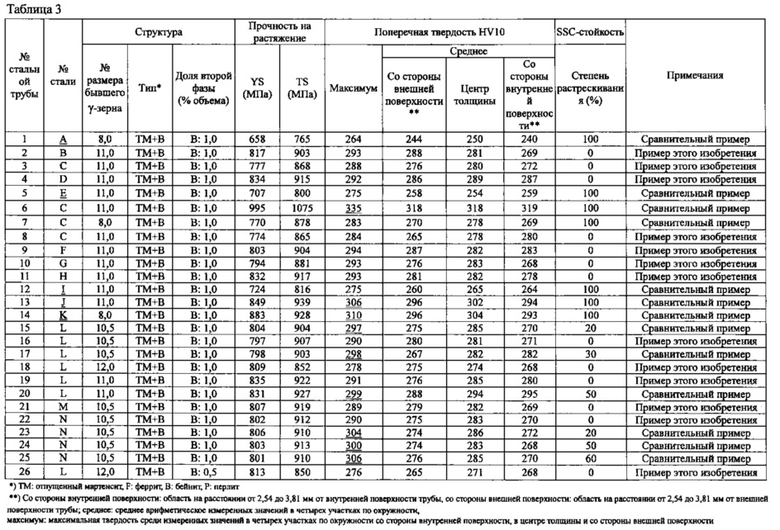

От каждой из полученных труб был взят образец и был выполнен визуальный контроль структуры, испытание на разрыв, испытание поперечной твердости и испытание на коррозию. Способы проведения испытаний следующие.

(1) Визуальный контроль структуры

Образец для исследования структуры был взят из каждой стальной трубы, и сечение (С-сечение), перпендикулярное продольному направлению трубы было отполировано, а затем коррозировано (раствор для травления: ниталь), и проводили визуальный контроль структуры с помощью оптического микроскопа (увеличение: 1000 раз) и сканирующего электронного микроскопа (увеличение: 2000 раз), и было создано изображение для измерения типа и состава структуры с помощью анализатора изображений.

Далее, границы бывшего γ-зерна были подвергнуты коррозии с помощью раствора для травления пикраль, и полученную структуру рассматривали в трех областях обзора с помощью оптического микроскопа (увеличение: 1000 раз), чтобы определить размер бывшего γ-зерна с использованием способа срезания в соответствии со стандартами JIS G 0551.

(2) Испытание поперечной твердости

Как показано на фиг. 1, в четырех местах, расположенных на 90° друг от друга по окружности на расстоянии 400 мм от конца каждой из полученных стальных труб была измерена твердость по шкале Виккерса HV10 при нагрузке 10 кгс (испытательное усилие: 98 МПа), в трех местах: в области со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, в области со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и в центре толщины. Точками измерения были три точки в каждой из областей. Измеренные значение были усреднены для определения среднего арифметического как средней твердости HV10, и была определена максимальная твердость HV10 каждой стальной трубы.

(3) Испытание на коррозию

Из каждой из стальных труб было взято десять образцов для испытания на коррозию, и испытания при постоянной нагрузке были проведены в насыщенном H2S водном растворе, содержащим 0,5% уксусной кислоты и 5,0% хлорида натрия (температура жидкости: 24°С) в соответствии со стандартами NACE ТМO177 Способ А. После приложения нагрузки при напряжении, составляющем 85% от предела текучести в течение 720 часов, путем наблюдения исследовалось наличие растрескивания в образцах для оценки стойкости к растрескиванию под действием напряжений в сульфидсодержащей среде. Растрескивание наблюдали с помощью проектора с увеличением в 10 раз. Стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде оценивали, исходя из степени растрескивания (= (число растрескавшихся образцов) / (общее число образцов) × 100(%)).

Полученные результаты приведены в таблице 3.

В любом из примеров в настоящем изобретении стальная труба обладает требуемой высокой прочностью (предел текучести: 758 МПа или более) и высокой стойкостью к растрескиванию под действием напряжений в сульфидсодержащей среде, и для стальной трубы можно обеспечить требуемое распределение твердости с максимальной твердостью, равной 295 HV10 или менее. С другой стороны, в сравнительных примерах, не попадающих под объем настоящего изобретения, нельзя обеспечить требуемую структуру, требуемую высокую прочность и требуемое распределение твердости с максимальной твердостью, равной 295 HV10 или менее, и/или требуемое распределение твердости с максимальной твердостью, равной 295 HV10 или менее, а стойкость к растрескиванию под действием напряжений в сульфидсодержащей среде снижена.

Источники информации

1. Патентный документ 1. Публикация нерассмотренной японской заявки на патент, №2002-60893.

2. Патентный документ 2. Публикация нерассмотренной японской заявки на патент, №2000-219914.

3. Патентный документ 3. Публикация нерассмотренной японской заявки на патент, №05-287380.

4. Патентный документ 4. Публикация нерассмотренной японской заявки на патент, №07-166293.

5. Патентный документ 5. Публикация нерассмотренной японской заявки на патент, №05-287381.

Изобретение относится к области металлургии, а именно к высокопрочной бесшовной стальной трубе, пригодной для применения в нефтяных скважинах. Бесшовная стальная труба выполнена из стали, содержащей в мас.%: С 0,15-0,50, Si 0,1-1,0, Μn 0,3- 1,0, Р 0,015 или менее, S 0,005 или менее, Al 0,01-0,1, N 0,01 или менее, Cr 0,1-1,7, Mo от 0,40-1,1, V от 0,01-0,12, Nb 0,01-0,08, Ti 0,03 или менее, В 0,0005-0,003, Fe и неизбежные примеси - остальное. Структура стальной трубы состоит из отпущенной мартенситной фазы в качестве основной фазы и бывшего аустенитного зерна, имеющего размер зерна 8,5 или более. На четырех участках, расположенных на 90° друг от друга по окружности, твердость по шкале Виккерса HV10, измеренная при нагрузке 10 кгс, равна 295 HV10 или менее в каждом из трех мест: в области со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, в области со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и в области в центре толщины стенки трубы. Труба характеризуется высокой стойкостью к растрескиванию под воздействием напряжений в сульфидсодержащей среде. 2 н. и 14 з.п. ф-лы, 1 ил., 3 табл.

1. Бесшовная стальная труба для нефтяной скважины, выполненная из стали, содержащей в мас.%:

С от 0,15 до 0,50, Si от 0,1 до 1,0,

Mn от 0,3 до 1,0, Р 0,015 или менее,

S 0,005 или менее, Al от 0,01 до 0,1,

N 0,01 или менее, Cr от 0,1 до 1,7,

Мо от 0,40 до 1,1, V от 0,01 до 0,12,

Nb от 0,01 до 0,08, Ti 0,03 или менее,

В от 0,0005 до 0,003,

Fe и неизбежные примеси - остальное, и имеющей структуру, состоящую из отпущенной мартенситной фазы в качестве основной фазы и бывшего аустенитного зерна, имеющего размер зерна 8,5 или более, измеренного в соответствии со стандартом JIS G 0551,

причем на четырех участках, расположенных на 90° друг от друга по окружности, твердость по шкале Виккерса HV10, измеренная при нагрузке 10 кгс, составляет 295 HV10 или менее в каждом из трех мест, включающих область со стороны внутренней поверхности на расстоянии от 2,54 до 3,81 мм от внутренней поверхности трубы в направлении толщины, область со стороны внешней поверхности на расстоянии от 2,54 до 3,81 мм от внешней поверхности трубы в направлении толщины и область в центре толщины стенки трубы.

2. Труба по п. 1, отличающаяся тем, что сталь дополнительно содержит по меньшей мере один из: Cu 1,0 мас.% или менее и Ni 1,0 мас.% или менее.

3. Труба по п. 1, отличающаяся тем, что сталь дополнительно содержит W 2,0 мас.% или менее.

4. Труба по п. 2, отличающаяся тем, что сталь дополнительно содержит W 2,0 мас.% или менее.

5. Труба по любому из пп. 1-4, отличающаяся тем, что сталь дополнительно содержит Са от 0,001 до 0,005 мас.%.

6. Труба по любому из пп. 1-4, в которой отклонение толщины стенки составляет 8% или менее.

7. Труба по п. 5, в которой отклонение толщины стенки составляет 8% или менее.

8. Способ изготовления бесшовной стальной трубы для нефтяной скважины, характеризующийся тем, что он включает горячую прокатку стальной заготовки с получением бесшовной стальной трубы заданной формы, выполненной из стали, содержащей в мас.%:

С от 0,15 до 0,50, Si от 0,1 до 1,0,

Mn от 0,3 до 1,0, Р 0,015 или менее,

S 0,005 или менее, Al от 0,01 до 0,1,

N 0,01 или менее, Cr от 0,1 до 1,7,

Мо от 0,40 до 1,1, V от 0,01 до 0,12,

Nb от 0,01 до 0,08, Ti 0,03 или менее,

В от 0,0005 до 0,003,

Fe и неизбежные примеси - остальное,

нагрев трубы до температуры 1000-1350°С,

охлаждение трубы до комнатной температуры со скоростью охлаждения, равной или превосходящей скорость воздушного охлаждения,

закалку путем повторного нагрева до температуры закалки в диапазоне от температуры превращения Ас3 до 1050°С, выдержки в течение 5 минут или более и охлаждения в воде,

отпуск путем нагрева в диапазоне от 630 до 730°С в течение 10 минут или более и затем охлаждения на воздухе и

горячее выпрямление в диапазоне температур от 580°С или выше до температуры отпуска или ниже.

9. Способ по п. 8, отличающийся тем, что горячей прокатке подвергают стальную заготовку в виде сляба.

10. Способ по п. 8 или 9, отличающийся тем, что при проведении горячей прокатки отклонение температуры заготовки в нагревательной печи по всей окружности и всей протяженности заготовки составляет ±20°С.

11. Способ по п. 8 или 9, отличающийся тем, что при проведении горячей прокатки отклонение температуры заготовки по всей окружности и всей протяженности заготовки составляет ±50°С.

12. Способ по п. 8 или 9, отличающийся тем, что закалку и отпуск повторяют два раза или более.

13. Способ по п. 8 или 9, отличающийся тем, что перед отпуском осуществляют закалку два раза или более.

14. Способ по п. 8 или 9, отличающийся тем, что сталь дополнительно содержит по меньшей мере один из: Cu 1,0 мас.% или менее или Ni 1,0 мас.% или менее.

15. Способ по п. 8 или 9, отличающийся тем, что сталь дополнительно содержит W 2,0 мас.% или менее.

16. Способ по п. 8 или 9, отличающийся тем, что сталь дополнительно содержит Са от 0,001 до 0,005 мас.%.

| ГАЗОБАЛЛОННАЯ ТРЕНИРОВОЧНАЯ НАСАДКА | 2019 |

|

RU2766028C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210604C2 |

| EA 200870307 A1, 27.02.2009 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2017-01-10—Публикация

2012-12-18—Подача