Настоящее изобретение относится к органической химии, в частности к получению перфторированных кетонов, а именно к получению перфторэтилизопропилкетона - CF3CF2COCF(CF3)2.

Перфторэтилизопропилкетон (далее - ПФЭИК) - это пожаротушащее вещество нового поколения, призванное снизить риски, связанные с безопасностью людей, эффективностью тушения и загрязнением окружающей среды. ПФЭИК, в отличие от гидро- и бромфторуглеродов, имеет нулевой потенциал озоноразрушения, короткое время жизни в атмосфере, по безопасности лучше по сравнению с другими огнегасящими реагентами, обеспечивает возможность быстрого тушения огня.

ПФЭИК не обладает коррозионными свойствами, не проводит ток и быстро испаряется, поэтому он не наносит ущерба ценному имуществу, такому как чувствительная электроника, элементы управления и навигационное оборудование. В жидкой форме ПФЭИК испаряется в пятьдесят раз быстрее, чем вода, т.к. поглощает тепло значительно лучше, чем вода, что очень важно на ранних стадиях возникновения очага возгорания. При комнатной температуре представляет собой жидкость и хранится при низком давлении паров. Большие количества продукта могут безопасно транспортироваться, в том числе и по воздуху без каких-либо специальных ограничений. Кроме прочего, этот продукт является эффективным растворителем.

Известны различные способы синтеза перфторэтилизопропилкетона (ПФЭИК).

Обычно ПФЭИК получают путем присоединения карбонилфторида или ацилфторида к перфторированному алкену в среде полярного растворителя. Перфторированные алкены выбирают из соединений формулы R1-CF=CFR2, где R1 и R2 равны или различны и являются С1-С4-алкилом или фтором. R1 - предпочтительно фтор, перфторметил или перфторэтил, R2 - фтор, перфторметил или перфторэтил. Самый предпочтительный алкен - гексафторпропен (ГФП). Предпочтительные фториды карбоновых кислот соответствуют формуле R3-C(O)F, при этом R3 представляет С1-С3-алкил, как минимум с 1 фтором.

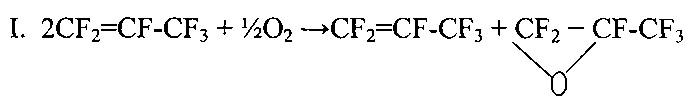

Известен способ [Авт. свид. СССР 569554, МКл2 С07С 49/16, опубл. 25.08.1977 г.] получения ПФЭИК взаимодействием ГФП и оксида гексафторпропена в среде ацетонитрила, где в качестве катализатора используют фторид щелочного металла (фторид цезия). Процесс проводят в течение 6 часов при температуре 20-25°С и атмосферном давлении. Выход ПФЭИК составил 31%. Взаимодействие осуществляют по схеме:

Недостатком этого способа является низкий выход целевого продукта, большое содержание димеров и тримеров ГФП и необходимость регенерации фторида цезия и ацетонитрила.

Известен способ получения ПФЭИК [Авт. свид. СССР 717032, МПК: С07С 45/00, 49/16, опубл. 28.02.1985 г.] взаимодействием ГФП с пентафторпропионовым ангидридом в присутствии катализатора (цианат, роданид калия и цезия) при нагревании до 60-85°С в среде ацетонитрила в течение 4-5,5 часов при аутогенном давлении. Недостатком этого способа является относительно низкий выход целевого продукта (50%), большое содержание димеров и тримеров гексафторпропена, что требует дополнительной очистки ПФЭИК. Кроме того, происходит быстрое осмоление катализатора, вследствие чего требуется его регенерация.

Известен способ [пат. США 6630075, МПК С07С 49/04, опубл. 07.10.2003] получения ПФЭИК путем взаимодействия ГФП с пентафторпропионовым ангидридом в присутствии катализатора (фторид калия) при 70°С в среде диглима в течение 3 ч, с выходом 90%. В описании указано, что при осуществлении этого способа был получен выход 70%.

Недостатком этого способа, как и предыдущего, является большое содержание димеров и тримеров ГФП в реакционной среде, быстрое осмоление катализатора и большее время протекания процесса.

Известен способ [Пат. РФ 2494086, МПК С07С 49/167, опубл. 27.09.2013], по которому ПФЭИК получают путем реакции между оксидом ГФП и ГФП в реакторе идеального вытеснения. В качестве катализатора используют смесь фторидов цезия и калия (CsF+KF), нанесенную на активированный уголь. Процесс проводят при 100-140°С, давлении 0-0,24 МПа. Взаимодействие проходит по той же схеме:

В результате проведения способа в этих условиях, в проточной системе с насадкой из приготовленного катализатора (содержащего 10 мас. % KF и 10 масс. % CsF, нанесенных на активированный уголь), получен максимальный выход ПФЭИК 92% с содержанием димера гексафторпропена 0,06%. Недостатком способа является необходимость использования в качестве исходного вещества фторангидрида перфторпропионовой кислоты (ФАПК) или оксида гексафтопропена. Первый из этих продуктов в России не производится, а второй производится в небольшом количестве по сложной технологии, и, таким образом, оба этих продукта очень дороги и дефицитны.

Эти факторы осложняют создание оптимального, экономически выгодного способа получения ПФЭИК.

Способ окисления ГФП молекулярным кислородом описан [Пат. США 3536733, МПК C07D 1/08, НПК 260-348.5, опубл. 27.10.1970].

Способ проводят в жидкой фазе при повышенных температуре и давлении, в присутствии инертного растворителя. Благодаря высоким температуре и давлению процесс характеризуется высокой скоростью. Однако реакция идет с большим тепловыделением и взрывоопасна.

В способе [Пат. РФ 2469030, опубл. 10.12.2012, МПК C07D 301/06] получения окиси гексафторпропена жидкофазным окислением ГФП кислородом при повышенных температуре и давлении в среде фторсодержащего растворителя в присутствии катализатора, согласно описанию, в качестве растворителя используют перфторполиоксаметиленацетилфториды общей формулы CF3O(CF2O)nCF2COF, где n=1-4, а в качестве катализатора - фторсодержащие органические перекисные соединения, выделенные из продуктов окисления гексафторпропена, в количестве 0,005-0,05 мас. % в расчете на «активный» кислород. Предлагаемый способ характеризуется высокой селективностью по целевому продукту - более 80% при конверсии 65-87% в оптимальных условиях. При отсутствии катализатора (перекисных соединений) в системе процесс характеризуется пониженной скоростью (скорость сравнима с прототипом), а при высокой концентрации катализатора (перекисных соединений) снижается селективность процесса.

Перечисленные выше способы, во-первых, взрывоопасны, и, кроме того, при получении ОГФП окислением ГФП кислородом в реакционной массе содержатся два соединения с близкими температурами кипения - целевой продукт ОГФП (Т кипения -29°С) и не прореагировавший ГФП (Т кипения -27°С). Из-за близости температур кипения их разделение технологически трудно осуществимо.

Задачей, стоящей перед авторами предлагаемого изобретения, является создание способа получения ПФЭИК, позволяющего отказаться от использования ФАПК и ОГФП в качестве исходных реагентов. Этот способ должен обеспечить получение целевого продукта с использованием коммерчески доступного сырья.

Сущность изобретения состоит в том, что перфторэтилизопропилкетон (ПФЭИК) получают, исходя из гексафторпропена (ГФП), причем процесс проводят в две стадии:

- на первой стадии часть ГФП окисляют кислородом до оксида гексафторпропена (ОГФП),

- на второй стадии смесь ОГФП и ГФП реагирует с образованием конечного продукта - ПФЭИК:

Первую стадию проводят при соотношении ГФП и кислорода, равном 3:1, при концентрации хлора 0,7 об. % и давлении 0,35 МПа. Получают реакционную смесь, в которой соотношение ГФП и ОГФП примерно одинаково (желательно 1:1).

Процесс проводят на установке, схема которой приведена на чертеже, где:

1 - колонна, заполненная перфторполиэфиром (ПФПЭ); 2 - отмывочная колонна, 3 - колонна-осушитель; 4 - реактор изомеризации; 5 - реактор синтеза; 6 - отмывочная колонна; 7 - колонна-осушитель.

В колонне 1, заполненной перфторполиэфиром (ПФПЭ), проводят стадию синтеза ГФП окислением его молекулярным кислородом с использованием хлора как инициатора окисления в количестве 0,3-1% от объема кислорода. Полученную смесь без разделения или очистки от примесей переводят в 2 последовательно расположенных реактора 4 и 5. Эти реакторы заполнены активным углем БАУ-2, пропитанным CsF (10% от массы угля). В реакторе 4 поддерживают температуру 55-65°С, а в реакторе синтеза - температуру 110-120°С. Смесь из реактора 1 передается в реактор 5, на стадию взаимодействия в присутствии катализатора - фторида цезия, нанесенного на активированный уголь. Здесь происходит образование ПФЭИК из содержащихся в смеси ОГФП и ГФП, как описано ранее (например, в пат. РФ 2469030).

После отмывки и осушки в колоннах 6 и 7 соответственно полученная смесь продуктов поступает в колонну ректификации 8, затем в сборник ПФЭИК, где от него отделяется ГФП и возвращается в колонну синтеза ОГФП.

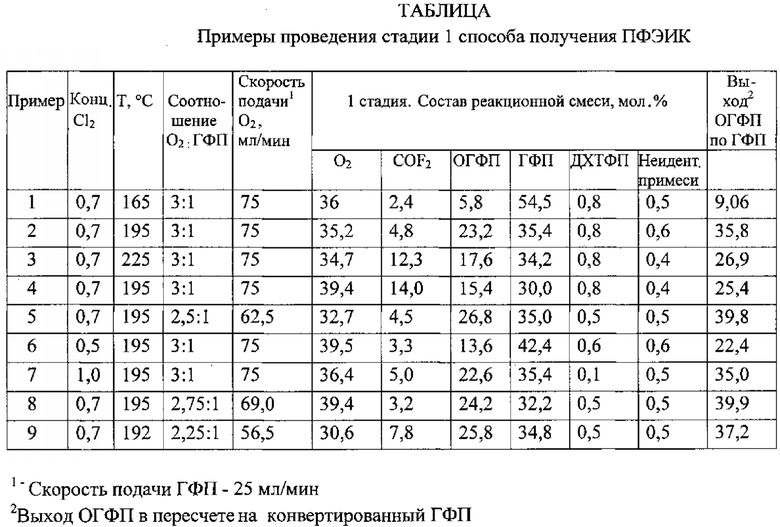

Из примеров, приведенных в Таблице, видно, что лучшие результаты получены при проведении первой стадии способа при температуре 195°С и соотношении ГФП и кислорода, равном 3:1, при концентрации хлора 0,7 об. % и давлении 0,35 МПа.

После щелочной отмывки, сушки цеолитом, конденсации в жидком азоте и дросселирования кислорода реакционная смесь имеет состав (% мол.): О2 - 0,1; ОГФП - 38,5; ГФП - 60,0; 1,2-Дихлоргексафторпропан(ДХГФП) - 1,0; Неидентифицируемые примеси - 0,4.

Для получения ПФЭИК по предлагаемому способу не требуется проведения стадии разделения полученной смеси после стадии изомеризации.

В Таблице приведены примеры проведения способа и результаты окисления ГФП, инициируемого фтором, в среде ПФПЭ в различных условиях.

ПРИМЕРЫ

Пример 1

1 стадия. В колонну 1 из стали диаметром 40 мм, заполненную насадкой из фторопласта-4 на 90% и нагретую до 195°С, снизу подают ГФП и кислород, содержащий 0,7 об % хлора, со скоростью 25 и 75 мл/мин соответственно.

Продукты реакции, выходя из верха колонны, охлаждаются в холодильнике, поступают в низ колонны 2, длина которой 0,700 м, а диаметр 40 мм, заполненной стружкой из фторопласта-4 на 90% и 5% раствором NaOH.

Смесь, очищенная от COF2 и части неидентифицируемых примесей, сушится в колонне 3, заполненной цеолитом СаА, и конденсируется в ловушке (не показана на схеме), охлаждаемой до -196°С.

2 стадия. Полученную из колонны 3 смесь ОГФП и ГФП в количестве 39 г со скоростью 30 мл/мин подают в 2 последовательно расположенных трубчатых реактора 4 и 5 диаметром 20 мм и длиной 50 и 80 см соответственно. Эти реакторы заполнены активным углем БАУ-2, пропитанным CsF (10% от массы угля).

В первом реакторе поддерживают температуру 55°С, а во втором 120°С. На выходе реакционную смесь конденсируют в охлаждаемой до минус 60°С колонне 6 емкостью 100 мл. Реакционную смесь переводят в куб ректификационной колонны 8, заполненной спиральной насадкой, с регулируемой температурой дифлегматора от минус 65°С до плюс 10°С. После отгонки следов кислорода и не прореагировавшего ГФП получают сырец, который передают в сборник ПФЭИК 9, а из него отгоняют ГФП, который собирают в сборнике ГФП 10 и из него возвращают в колонну синтеза 1.

Получают продукты состава, см. Таблицу, пример 1, графа «Состав реакционной смеси, мол. %».

ПРИМЕР 2

В условиях примера 1 проводят окисление ГФП, отмывку щелочью карбонилфторида и сушку на цеолите СаО. Полученная смесь имеет состав, приведенный в Таблице, пример 2, графа «Состав реакционной смеси, мол. %».

2 стадия

Смесь полученных продуктов без отделения кислорода поступает в систему из 2-х трубчатых реакторов 4 и 5. В реакторе 4 поддерживают температуру 65°С, а в реакторе 5 - температуру 110°С. На выходе реакционную смесь конденсируют в охлаждаемой до минус 65°С ловушке емкостью 100 мл (не показана на схеме). Реакционную смесь переводят в куб ректификационной колонны 8, заполненной спиральной насадкой, с регулируемой температурой дифлегматора от минус 65°С до плюс 10°С.

После отгонки следов кислорода и не прореагировавшего ГФП получают сырец состава, см. Таблицу, пример 1, графа «Состав реакционной смеси, мол. %». В Таблице приведены условия проведения стадии 1 и полученные результаты.

Из Таблицы видно, что задача, стоявшая перед авторами изобретения, решена - разработан способ получения ПФЭИК, позволяющий отказаться от использования ФАПК и ОГФП в качестве исходных реагентов.

Для получения ПФЭИК по предлагаемому способу не требуется проведения стадии разделения смеси, полученной на стадии синтеза ОГФП.

Выход целевого ПФЭИК в пересчете на ОГФП составляет 95%.

Способ обеспечивает получение целевого продукта с использованием коммерчески доступного сырья - кислорода, ГФП и хлора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА В РЕАКТОРЕ ИДЕАЛЬНОГО ВЫТЕСНЕНИЯ | 2010 |

|

RU2460717C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2011 |

|

RU2494086C2 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2016 |

|

RU2639148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2011 |

|

RU2472767C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2020 |

|

RU2755704C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ПЕРФТОРМЕТИЛПЕНТЕНА-2 | 2018 |

|

RU2686316C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2012 |

|

RU2498852C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2019 |

|

RU2714134C1 |

| Способ получения перфторэтилизопропилкетона | 1978 |

|

SU698289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ГЕКСАФТОРПРОПИЛЕНА | 2011 |

|

RU2469030C1 |

Изобретение относится к способу получению перфторэтилизопропилкетона, который является пожаротушащим веществом нового поколения. Способ включает взаимодействие оксида гексафторпропена и гексафторпропена в присутствии катализатора, содержащего CsF и последующую стадию выделения. При этом способ проводят в две стадии:

- на первой стадии часть гексафторпропена окисляют кислородом при соотношении, равном 3:1, при концентрации хлора 0,7 об. % и давлении 0,35 МПа,

- на второй стадии полученную смесь сначала выдерживают при температуре 55-65°С, затем при 110-120°С и передают на стадию выделения. Предлагаемый способ позволяет получить целевой продукт из коммерчески доступного сырья с выходом 95%. 1 ил., 1 табл., 2 пр.

Способ получения перфторэтилизопропилкетона, включающий взаимодействие оксида гексафторпропена и гексафторпропена в присутствии катализатора, содержащего CsF и последующую стадию выделения, отличающийся тем, что способ проводят в две стадии:

- на первой стадии часть гексафторпропена окисляют кислородом при соотношении, равном 3:1, при концентрации хлора 0,7 об. % и давлении 0,35 МПа,

- на второй стадии полученную смесь сначала выдерживают при температуре 55-65°С, затем при 110-120°С и передают на стадию выделения.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ГЕКСАФТОРПРОПИЛЕНА | 2011 |

|

RU2469030C1 |

| Феничев И.М | |||

| и др | |||

| Разработка технологии получения перфтоэтилизопропилкетона | |||

| ЖПХ, 2013, т.86, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 6394107B1, 28.05.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ГЕКСАФТОРПРОПИЛЕНА | 2000 |

|

RU2169730C1 |

Авторы

Даты

2017-01-11—Публикация

2015-09-10—Подача