Настоящее изобретение относится к технологии получения катализаторов, содержащих галогены; катализаторам, содержащим фториды, а именно к получению катализатора фторида цезия CsF, нанесенного на активированные угли.

Фториды цезия CsF - известные катализаторы, используемые для изомеризации и алкилирования различных органических, в том числе и фторорганических соединений. Эти катализаторы эффективны в процессах изомеризации перфорированных эпоксидов в фторангидриды перфторированных кислот, являющихся исходными соединениями для получения мономеров, в том числе и фторангидридов, являющихся исходными соединениями, использующимися при получении сульфомономеров.

Известно применение фторида цезия (CsF), нанесенного на уголь марки АГ-3, для изомеризации окиси гексафторпропена во фторангидрид перфторпропионовой кислоты [а.с. СССР 618936, м.кл.: C07C 58/36, 51/01, опубл. 02.11.1976 г.]. Процесс ведут при температуре 160-200°C, весовое соотношение катализатор: активированный уголь 0,1-1:1. Катализатор предварительно просушивают 2 часа в токе воздуха при температуре 200°C. Активность катализатора сохраняется в течении 200 часов работы. Выход фторангидрида перфторпропионовой кислоты составляет от 96 до 98,5%.

В работе [пат. США №4238416, 1980, CA] показана низкая каталитическая активность фторидов цезия (CsF), нанесенных на активированный уголь. При приготовлении такого катализатора пропитанный фторидом цезия (5-7% вес.) уголь, сушили при температуре 200°C.

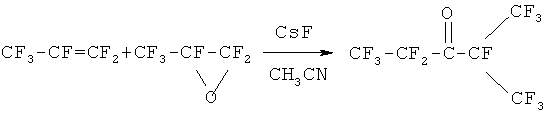

Наиболее близким к заявляемому является катализатор, применяемый в способе [а.с. СССР 569554, мкл.2 C07C 49/16, опубл. 27.09.1977 г.] получения перфторэтилизопропилкетона реакцией между окисью гексафторпропилена и гексафторпропиленом в среде ацетонитрила, где в качестве катализатора использовался фторид щелочного металла (фторида цезия), при этом процесс длился в течение 6 ч при температуре 20-25°C и атмосферном давлении. Выход перфторэтилизопропилкетона составил 31%. Взаимодействие осуществляют по схеме:

Недостатком этого метода является низкий выход целевого продукта. При повторении этого опыта был получен выход 30%.

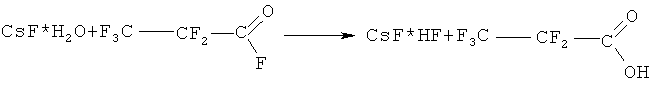

Недостатками упомянутых катализаторов является то, что в их составе остаточное содержание в них воды в виде комплекса CsF*H2O, что снижает каталитическую активность.

Целью изобретения является создание катализатора, эффективного при низких температурах, обеспечивающего конверсию ≥99% и сохраняющего активность до 800 часов.

Сущность изобретения состоит в том, что разработан способ получения катализатора, представляющего собой фторид цезия CsF, нанесенный на активированные угли, включающий пропитку активированных углей водным раствором фторида цезия и сушку, отличающийся тем, что пропитанный катализатор сушат в течение 8-12 часов при температуре 320-350°C, при чередовании операций продувания через его слой сухого азота в течение 1-1,5 часа и вакуумирования при 1-5 мм рт.ст. в течение 10 минут, после чего катализатор охлаждают в токе сухого азота.

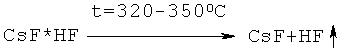

После того как катализатор отработал полный цикл, он может быть регененирован. Процесс регенерации заключается в продувке катализатора азотом и вакуумированием при температуре 320-350°C. В результате регенерации катализатор полностью восстанавливает свою каталитическую активность, что связано с разрушением комплексов CsF*H2O и CsF*HF, образующихся в процессе работы катализатора.

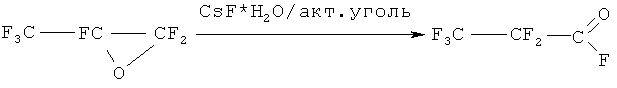

Полученный катализатор эффективен в процессах синтеза фторангидрида перфторпропионовой кислоты изомеризацией оксида пропилена, его применение способствует снижению температуры синтеза до 35-60°C.

Применение катализатора, приготовленного разработанным способом, позволяет также осуществить получение перфторэтилизопропилкетона из оксида гексафторпропена и гексафторпропена при температуре 65-110°C, давлении 0-0,25 МПа и соотношении 0,95-1:0,95-1 моль.

Катализатор готовят следующим образом: активированный уголь (БАУ-2, АГ-3, СКТ-6) заливают водным раствором CsF (3-50% вес.) выше уровня угля на 1-5 мм и затем, при перемешивании, отгоняют воду, после чего сушат пропитанный уголь при 200-220°C в сушильном шкафу, также при периодическом перемешивании. Через 12-18 часов катализатор загружают в реактор синтеза и при температуре 320-350°C, последовательно продувают через его слой сухой азот в течение 1-1,5 часа, затем вакуумируют при 1-5 мм рт.ст. в течение 10 минут. Эти операции повторяют несколько раз в течение 8-12 часов, после чего катализатор охлаждают в токе сухого азота. При этом достигается полное удаление воды из угля и CsF (при сушке с температурой 200°C в системе остается комплекс CsF*H2O, который при изомеризации окиси гексафторпропена во фторангидрид перфторпропионовой кислоты превращается в комплекс CsF*HF, не обладающий каталитической активностью:

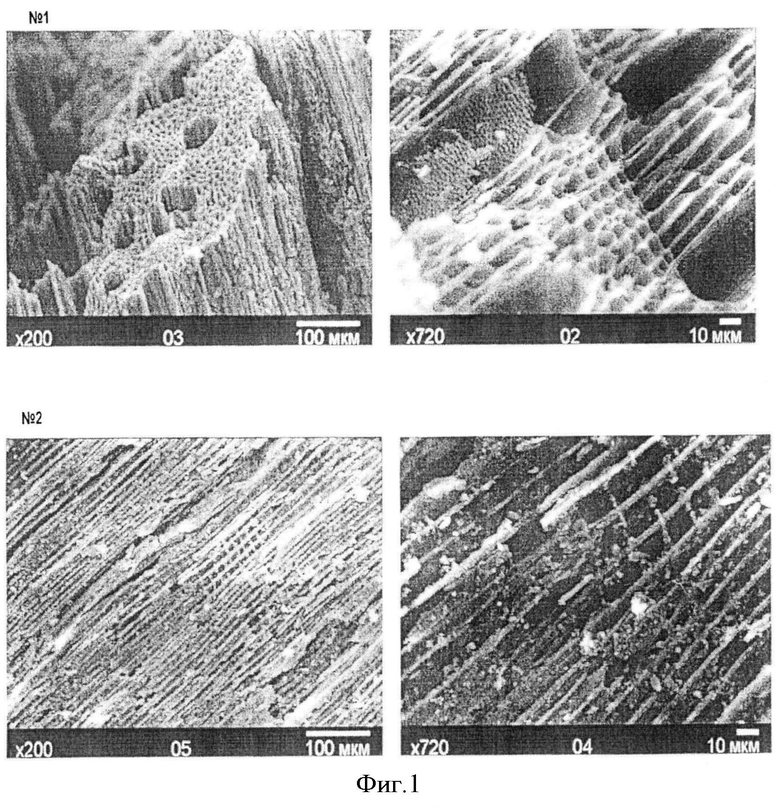

Кроме того, чередование продувки катализатора азотом и вакуумирование при 320-350°C способствует диспергированию кристаллов CsF до размеров менее 100 нанометров и выносит его на поверхность активных центров активированного угля, что существенно увеличивает его каталитическую эффективность. В таблице 1 приведены результаты определения состава образцов, проведенных методом электронно-зондового микроанализа.

Образцы:

№1 - Активированный уголь + CsF, приготовленный при 200°C.

№2 - Активированный уголь + CsF, приготовленный при 350°C.

Результаты анализа представлены в таблице 1, а на Фигуре представлены микрофотографии образцов катализаторов, приготовленных по известному способу (№1) и по изобретению (образец №2). Как видно из микрофотографии образцов катализатора, в образце №2 кристаллы CsF оседают на поверхности катализатора, а не внутри, как в образце №1.

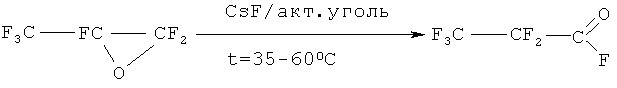

Полученный катализатор обладает высокой каталитической активностью и позволяет проводить изомеризацию окиси гексафторпропена во фторангидрид перфторпропионовой кислоты даже при температуре 35-60°C с конверсией ≥99%:

,

,

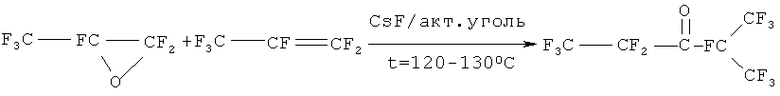

Применение нового катализатора в процессе получения перфторэтилизопропилкетона (ПФЭИК) взаимодействием окиси гексафторпропена с гексафторпропеном позволяет проводить процесс при более низкой температуре, в пределах 70-120°C и с выходом 94-95%:

ПРИМЕР 1

Опыт 1-12. В трубчатый реактор из стали 12Х18Н10Т длиной 500 мм, диаметром 38 мм и снабженный электрообогревом и внутренним теплообменником, диаметром 20 мм и длиной 470 мм, охлаждаемый проточной водой, заполняют предварительно подготовленный катализатор, а именно активированный угль марок БАУ-2, АГ-3 или СКТ-6 (50-58 г), пропитанный фтористым цезием (1,5-29 г) с весовым соотношением 1:0,03-1:0,5. Раствор фтористого цезия заполняется выше уровня угля на 1-5 мм и затем, при перемешивании отгоняется вода, после чего сушится пропитанный уголь при 200-220°C в сушильном шкафу также при периодическом перемешивании. Через 12-18 часов катализатор загружают в реактор синтеза и при температуре 320-350°C последовательно продувают через слой угля сухой азот в течение 1-1,5 часа, затем вакуумируют при 1-5 мм рт.ст. в течение 10 минут. Эти операции повторяют 8-12 часов, после чего катализатор охлаждают в токе азота. После охлаждения реактора до рабочей температуры 35-60°C подают окись гексафторпропена до избыточного давления 0,1 МПа для активации катализатора. Через час проводят подачу в реактор окиси гексафторпропена со скоростью 30-200 см3/мин при давлении 0-0,25 МПа. Основные результаты приведены в таблице 2.

Опыт 13 (сопоставительный)

Подобным образом (опыт 1-12) осуществляют реакцию, используя в качестве катализатора CsF, нанесенный на активированный уголь АГ-3 в весовом соотношении 1:1.

ПРИМЕР 2

Опыт 14-22. В трубчатый реактор из стали 12Х18Н10Т длиной 1500 мм, диаметром 150 мм и снабженный электрообогревом и внутренним теплообменником, диаметром 57 мм и длиной 1430 мм, охлаждаемый проточной водой, заполненный активированным углем БАУ-2, содержащий 5% вес. CsF и подготавливают к работе по описанной выше методике. Окись гексафторпропена подается со скоростью 2-4 кг/час при температуре 35-60°C. В таблице 3 приведены результаты эффективности катализатора в зависимости от времени эксплуатации и показана эффективность регенерации.

ПРИМЕР 3

Опыт 23-33. Трубчатые реактора из стали 12Х18Н10Т длиной 500 мм, диаметром 38 мм, снабженный электрообогревом и внутренним теплообменником, диаметром 20 мм и длиной 470 мм, охлаждаемый проточной водой, нагретым до температуры 35-60°C и реактор длиной 500 мм и диаметром 50 мм, нагретым до температуры 65-110°C заполняют активированным углем БАУ-2, содержащим 5-7% вес. CsF. Приготовленная смесь, состоящая из окиси гексафторпропена и гексафторпропена в мольном соотношении 1:1-1,03 подается со скоростью 60-200 см3/мин при давлении 0-0,25 МПа. Продукт взаимодействия собирается в ловушку, охлаждаемую до -20°C. Результаты опытов приведены в таблице 4.

К преимуществам предлагаемого катализатора относится его высокая эффективность при относительно низких температурах, сохранение эксплуатационных свойств в течение длительного времени ≥800 часов, позволяющие проводить процессы в непрерывном режиме, а также относительная легкость регенерации. Чередование продувки катализатора азотом и вакуумирование при 320-350°C способствует диспергированию кристаллов CsF до размеров менее 100 нанометров и выносит их на поверхность активных центров активированного угля, что существенно увеличивает его каталитическую эффективность.

Как видно из приведенных в таблицах опытов, наиболее успешным катализатором является CsF, нанесенный на активированный уголь (БАУ-2, АГ-3, СКТ-6), приготовленный при температуре 320-350°C при вакууме и продувкой азотом, который позволяет проводить изомеризацию окиси гексафторпропена во фторангидрид перфторпропионовой кислоты даже при температуре 35-60°C с конверсией ≥99%, а также получение ПФЭИК при температуре 65-110°C с выходом до 95%. Полученный фторангидрид перфторпропионовой кислоты используют в синтезе сульфомономеров.

Разработанный катализатор сохраняет каталитическую активность в течение 800 часов работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2015 |

|

RU2607897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА В РЕАКТОРЕ ИДЕАЛЬНОГО ВЫТЕСНЕНИЯ | 2010 |

|

RU2460717C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2011 |

|

RU2494086C2 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2016 |

|

RU2639148C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ПЕРФТОРМЕТИЛПЕНТЕНА-2 | 2018 |

|

RU2686316C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2019 |

|

RU2714134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2011 |

|

RU2472767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРАЦЕТОНА | 1998 |

|

RU2176997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРАЦЕТОНА | 1998 |

|

RU2156756C2 |

| Способ получения гексафторацетона | 1978 |

|

SU740741A1 |

Настоящее изобретение относится к технологии получения катализаторов, содержащих галогены; катализаторам, содержащим фториды, а именно к получению катализатора фторида цезия CsF, нанесенного на активированные угли. Описан способ получения катализатора, представляющего собой фторид цезия, нанесенный на активированный уголь, включающий пропитку активированного угля водным раствором фторида цезия и сушку, при этом пропитанный катализатор сушат в течение 8-12 часов при температуре 320-350°C, при чередовании операций продувания через его слой сухого азота в течение 1-1,5 часа и вакуумирования при 1-5 мм рт.ст. в течение 10 минут, после чего катализатор охлаждают в токе сухого азота. Технический эффект - высокая эффективность полученного катализатора при относительно низких температурах, сохранение эксплуатационных свойств в течение длительного времени >800 часов, позволяющие проводить процессы в непрерывном режиме, а также относительная легкость регенерации. 4 табл., 1 ил., 3 пр.

Способ получения катализатора, представляющего собой фторид цезия, нанесенный на активированные угли, включающий пропитку активированных углей водным раствором фторида цезия и сушку, отличающийся тем, что пропитанный катализатор сушат в течение 8-12 ч при температуре 320-350°C, при чередовании операций продувания через его слой сухого азота в течение 1-1,5 ч и вакуумирования при 1-5 мм рт.ст. в течение 10 мин, после чего катализатор охлаждают в токе сухого азота.

| Способ получения перфторированных кетонов | 1975 |

|

SU569554A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 2001 |

|

RU2177829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРАЛКАНОВ | 2001 |

|

RU2189966C1 |

| US 6630075 B2, 07.10.2003 | |||

| US 4238416 A1, 09.12.1980 | |||

| Лопасть несущего винта | 1967 |

|

SU244895A1 |

Авторы

Даты

2013-11-20—Публикация

2012-08-27—Подача