Изобретение относится к органической химии, а именно к получению и очистке перфторированных кетонов, в том числе перфторэтилизопропилкетона (CF3CF2COCF(CF3)2), от токсичных перфторированных гексенов - побочных продуктов, образующихся в процессе синтеза кетона.

Перфторэтилизопропилкетон (далее ПФЭИПК) - пожаротушащее средство нового поколения с нулевым потенциалом озоноразрушения, низким (120 часов) временем разложения в атмосфере, быстрым тушением огня. Кроме того, ПФЭИПК является эффективным растворителем, средой для проведения химических и биохимических процессов, получения особо чистых полупроводниковых материалов, в том числе и для выращивания кристаллов для микросхем, он также может использоваться в микроэлектронике. Однако содержащиеся в нем технологические примеси димеров гексафторпропена (далее ДГФП) затрудняют или исключают его применение в химических и биологических процессах, электронике, а также при использовании для тушения пожаров в замкнутых помещениях. В первую очередь это связано с токсичностью ДГФП.

Конечная реакционная смесь, образующаяся при синтезе ПФЭИПК («сырец» ПФЭИПК), всегда содержит примесь ДГФП, ее содержание составляет до 18%, в зависимости от метода и условий синтеза. В большинстве областей применения ПФЭИПК такое количество недопустимо велико.

Из-за близости температур кипения ПФЭИПК и ДГФП (49,2°С и 48,5-51,5°С, соответственно) исключается возможность очистки посредством ректификации, в том числе и азеотропной, не удается очистка низкотемпературной кристаллизацией или сорбцией. Поэтому особое место в процессах очистки перфторированных соединений имеет химическое преобразование примесей с их последующим отделением. Однако ДГФП относительно инертен; его реакционная способность ниже, чем у ПФЭИПК.

Известны различные способы очистки перфорированных жидкостей от димеров и тримеров гексафторпропена.

Известен способ очистки от примесей ДГФП [Патент США 6478979, МПК A62D 1/00, опубл. 12.11.2002] путем его окисления перманганатами щелочных металлов в ацетоне или уксусной кислоте при температурах выше комнатной и атмосферном давлении.

Недостатками этого способа являются: сложное аппаратурное оформление процесса, высокая стоимость перманганата калия, отсутствие в настоящее время сырьевой базы этого реагента в РФ, образование большого количества экологически небезопасных отходов, требующих специальной, затратной технологии утилизации.

Известен способ очистки ПФЭИПК от ДГФП и тримера гексафторпропена [Патент США 6774270, МПК С07С 41/00, опубл. 10.08.2004] обработкой их третичными аминами с предварительной изомеризацией димеров гексафторпропена, и последующим отделением образовавшихся соединений дистилляцией или декантацией.

Недостатками этого способа является низкая технологичность, большое количество токсичных отходов, утилизация которых затратна и трудоемка. Для реализации этого способа требуются дорогие, токсичные и дефицитные реагенты.

Наиболее близким техническим решением является способ [Патент РФ 2639148, МПК С07С 45/82, опубл. 22.08.2017], заключающийся в обработке «сырца» ПФЭИПК элементным фтором с образованием нетоксичных перфторированных гексанов с последующим их отделением ректификацией.

Таким образом, проводят выведение димера гексафторпропена из «сырца» ПФЭИПК, причем выведение проводят обработкой газообразным фтором, затем промывают водным раствором бикарбоната натрия, сушат цеолитом и полученную смесь подвергают ректификации.

Недостатком этого способа является необходимость использования газообразного фтора. Газообразный фтор дорог, малодоступен, его транспортировка сложна. Высокая реакционная способность фтора предъявляет жесткие требования к материалам реакторов (они изготавливаются из труднодоступных и дорогостоящих никелевых сплавов) и аппаратурному оформлению процессов. Все эти факторы существенно усложняют и удорожают процесс очистки, сильно ограничивая возможность применения данного способа.

Задачей заявляемого изобретения является создание более технологичного, безопасного и дешевого способа очистки ПФЭИПК от примесей ДГФП для получения целевого продукта необходимой чистоты 99,95%.

Указанная задача достигается тем, что «сырец» ПФЭИПК обрабатывают газообразным хлором. В отличие от фтора хлор широко используется в народном хозяйстве. Его применение не требует специальных труднодоступных и дорогостоящих материалов для хранения, транспортировки и использования. Все это упрощает и удешевляет технологию очистки ПФЭИПК.

Техническим результатом изобретения является упрощение технологии, удешевление получения ПФЭИПК чистотой 99,95% и повышение безопасности технологии.

Сущность изобретения состоит в том, что проводится очистка «сырца» ПФЭИПК, содержащего примеси ДГФП, включающая их выведение обработкой сырца газообразным галогеном с последующей ректификацией полученной смеси. Согласно настоящему изобретению, «сырец» обрабатывают газообразным хлором в присутствии катализаторов. В качестве катализатора используется хлорид железа(III), нанесенный на активированный уголь, либо хлорид меди(II), нанесенный на активированный уголь.

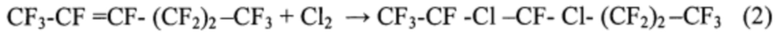

При обработке сырца ПФЭИПК хлором содержащиеся в нем примеси ДГФП (дигексафторпропилен) присоединяют хлор по кратным связям, превращаясь в насыщенные соединения, например:

В качестве катализаторов предлагается использовать хлориды железа(III) (FeCl3) или меди(II) (CuCl2) нанесенные на активированный уголь. Особенность предлагаемых катализаторов заключается в их высокой селективности. При их применении ПФЭИПК практически не вступает в реакцию с хлором, тогда как при отсутствии или применении других катализаторов деструктивное хлорирование ПФЭИПК достигает 20%, при заметном остаточном содержании ДГФП (сравнительные Примеры №1 и №2). Допускается применение смеси данных катализаторов в любом соотношении, но это нецелесообразно в связи с усложнением процесса.

Образующиеся при хлорировании изомеры - дихлордодекафторгексана (далее ДихлорДФГ) малотоксичны, и могут быть легко отделены ректификацией с выделением целевого продукта, так как температура их кипения составляет 116°С, в то время как температура кипения ПФЭИПК 49°С.

Остаточное содержание ДГФП после ректификации не превышает 0,05% и не влияет на токсикологические и иные потребительские свойства ПФЭИПК.

Способ может быть осуществлен в периодическом и непрерывном режимах.

1. Периодический режим

На активированный уголь наносят катализатор FeCl3 или CuCl2 в количестве 20,00%. Уголь сушат в вакууме при 150°С и остаточном давлении 130 Па с периодической подачей азота до атмосферного давления, в течение 4-6 часов. Затем автоклав остужают до 20°С, загружают в него «сырец» ПФЭИПК, содержащий примеси, и заполняют автоклав хлором до избыточного давления 0,1 МПа, после чего нагревают автоклав до 160-200°С. Реакцию проводят в течение 6-8 часов. Продукты реакции промывают водным раствором бикарбоната натрия от кислых примесей, сушат цеолитом и подвергают ректификации.

2. Непрерывный режим

Приготовленный катализатор помещают в реактор, в который подают «сырец» ПФЭИПК и газообразный хлор. Далее продукты реакции проходят через колонку, заполненную химическим поглотителем известковым (далее ХПИ), и конденсируются. Полученный конденсат подвергают ректификации.

Пример №1 (сравнительный)

В автоклав емкостью 0,12 литра загружают 15,0 г ПФЭИПК, содержащего 4,80% ДГФП и 95,20% ПФЭИПК. В автоклав подают хлор до избыточного давления 0,1 МПа, нагревают до температуры 250°С и выдерживают в течение 6 часов. Через 6 часов содержимое автоклава пропускают через колонку с ХПИ и конденсируют содержимое. Продукты реакции, имеют состав: неидентифицированные легкокипящие соединения - 19,40%, ДГФП - 2,95%, дихлорДФГ - 1,85%, ПФЭИПК - 75,80%. Получение ПФЭИПК заданной чистоты ректификацией не представляется возможным.

Пример №2 (сравнительный)

В автоклав, емкостью 0,12 литра загружают активированный уголь в количестве 10,0 г. Уголь сушат в вакууме при 150°С и остаточном давлении 130 Па с периодической подачей азота до атмосферного давления, в течение 4-5 часов. После завершения сушки, автоклав охлаждают до 20°С, загружают в него 15,0 г ПФЭИПК, содержащего 4,80% ДГФП и 95,20% ПФЭИПК. В автоклав подают хлор до избыточного давления 0,1 МПа, затем нагревают до 250°С и выдерживают в течение 6 часов. Продукты реакции пропускают через колонку с ХПИ и конденсируют. Состав продуктов реакции: легкокипящие продукты - 7,80%, ДГФП - 0,80%, дихлорДФГ - 6,00%, ПФЭИПК - 85,40%. Получение ПФЭИПК заданной чистоты ректификацией не представляется возможным.

Пример №3

В автоклав, емкостью 0,12 литра, загружают 5,0 г катализатора FeCl3, нанесенного на активированный уголь в количестве 20,00% мае. Катализатор сушат в вакууме при 150°С и остаточном давлении 130 Па с периодической подачей азота до атмосферного давления в течении 5-6 часов. После завершения сушки автоклав охлаждают до 20°С, загружают в него 15,0 г ПФЭИПК, содержащего 4,80%. ДГФП и 95,20% ПФЭИПК. В автоклав подают хлор до избыточного давления 0,1 МПа, затем нагревают до 160°С и выдерживают в течение 6 часов. Через 6 часов продукты реакции пропускают через колонку с ХПИ и конденсируют. Продукты реакции имеют состав: легкокипящие продукты - 0,08%, ДГФП - 0,02%, ДихлорДФГ - 5,95%, ПФЭИПК - 93,95%. Полученную смесь подвергают ректификации до содержания ПФЭИПК 99,95%.

Пример №4

Опыт проводится в условиях Примера №3, с использованием катализатора 5,0 г CuCl2 - 20,00% на активированном угле. Опыт проводится при 175°С. Продукты реакции имеют состав: легкокипящие продукты - 0,08%, ДГФП - 0,04%, дихлорДГФП - 5,95%, ПФЭИПК - 93,93%. Полученную смесь подвергают ректификации до содержания ПФЭИПК 99,95%.

Пример №5

В испаритель - трубку, диаметром 18,0 мм и длиной 230,0 мм, заполненную катализатором - FeCl3 на активированном угле (20%), нагретую до 300°С подается сырец ПФЭИПК, содержащий 4,80% ДГФП и 95,20% ПФЭИПК со скоростью 0,8 г/минуту. Одновременно в испаритель подается газообразный хлор со скоростью 10,0 мл/минуту. Из испарителя газообразная смесь сырца ПФЭИПК и хлора поступает в реактор - трубку, диаметром 18,0 мм и длиной 550,0 мм, заполненную катализатором - FeCl3, нанесенным на активированный уголь (20%) и нагретую до 300°С. Продукты реакции проходят через трубку, длиной 400,0 мм и диаметром 18,0 мм, заполненную ХПИ и конденсируются. Через 20 минут подачу компонентов прекращают. Содержимое (15,5 г) анализируют. Состав: легкокипящие продукты - 0,10%, ДГФП - 0,03%, дихлорДФГ - 5,96%, ПФЭИПК - 94,0%. Полученную смесь подвергают ректификации до содержания ПФЭИПК 99,95%.

Пример №6

Опыт проводится в условиях Примера№5, но вместо катализатора FeCl3 используется катализатор CuCl2, нанесенный на активированный уголь. Опыт ведется 20 минут. Продукты реакции (15,6 г) имеет следующий состав: легкокипящие продукты - 0,14%, ДГФП - 0,04%, дихлорДФГ - 5,56%, ПФЭИПК - 94,26% Полученную смесь подвергают ректификации до содержания ПФЭИПК 99,95%.

Пример №7

Опыт проводится в условиях Примера №6, однако скорость подачи хлора снижена до 3,5 мл/минуту. Содержимое 15,8 г анализируют. Состав: легкокипящие продукты - 0,14%, ДГФП - 0,04%, дихлорДФГ - 5,63%, ПФЭИПК - 94,19%. Полученную смесь подвергают ректификации до содержания ПФЭИПК 99,95%.

Пример№8

Опыт проводится в условиях Примера №6, но длительность опыта составляет 240 минут. Продукты реакции (190,6 г) имеют состав: легкокипящие продукты - 0,13%, ДГФП - 0,04%, дихлорДФГ - 5,70%, ПФЭИПК - 94,13%. Полученную смесь подвергают ректификации до содержания ПФЭИПК 99,95%

Пример№9

В испаритель - трубку диаметром 100,0 мм и длиной 1200,0 мм, заполненную катализатором - CuCl2 на активированном угле (приготовлен согласно Примеру №3) нагретую до температуры 300°С из мерника-дозатора подается сырец ПФЭИПК со скоростью 3,4 кг/час.(4,80% - ДГФП, 95,20% - ПФЭИПК). Туда же подается хлор со скоростью 18 л/час. Газообразная смесь хлора и «сырца» ПФЭИПК поступает в реактор - трубу диаметром 120 мм и длиной 1800 мм, заполненную катализатором - CuCl2 нанесенным на активированный уголь. Продукты реакции проходят через прямой холодильник, охлаждаемый до температуры плюс 10°С и поступают в сборник, охлаждаемый до минус 30°С. Продукты реакции, сконденсированные после 20 часов работы отогревают до плюс 20°С и анализируют. Состав: легкокипящие продукты - 0,12%, ДГФП - 0,04%, дихлорДФП - 5,50%, ПФЭИПК - 94,34%. Далее полученная смесь поступают в куб ректификационной колонны. Объем куба - 60 л, диаметр колонны 100 мм, высота - 7200 мм. Колонна заполнена регулярной насадкой. Ректификат фильтруется через колонну с цеолитом СаА и имеет состав: легкокипящие продукты - 0,01%, ДГФП - 0,04%, ПФЭИПК - 99,95%.

Таким образом, из приведенных примеров видно, что задача решена и технический результат достигнут: разработан более технологичный, безопасный и дешевый способ получения ПФЭИПК заданной чистоты 99,95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2016 |

|

RU2639148C2 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2020 |

|

RU2755704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА В РЕАКТОРЕ ИДЕАЛЬНОГО ВЫТЕСНЕНИЯ | 2010 |

|

RU2460717C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2011 |

|

RU2494086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2015 |

|

RU2607897C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ПЕРФТОРМЕТИЛПЕНТЕНА-2 | 2018 |

|

RU2686316C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2008 |

|

RU2391331C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2012 |

|

RU2498852C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ МЕТИЛХЛОРСИЛАНОВ И ХЛОРИСТОГО МЕТИЛА | 2012 |

|

RU2486193C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА ИЛИ 1,2-ТРИХЛОРЭТАНА | 1988 |

|

SU1832672A1 |

Настоящее изобретение относится к способу очистки «сырца» перфторэтилизопропилкетона, содержащего примеси димера гексафторпропена, включающему обработку его «сырца» газообразным галогеном с последующей ректификацией полученной смеси. При этом «сырец» обрабатывают газообразным хлором в присутствии катализатора: хлорида железа(III), нанесенного на активированный уголь, или хлорида меди(II), нанесенного на активированный уголь. Предлагаемый способ позволяет получить перфторэтилизопропилкетон чистотой 99,95%. 9 пр.

Способ очистки «сырца» перфторэтилизопропилкетона, содержащего примеси димера гексафторпропена, включающий обработку его «сырца» газообразным галогеном с последующей ректификацией полученной смеси, отличающийся тем, что «сырец» обрабатывают газообразным хлором в присутствии катализатора: хлорида железа(III), нанесенного на активированный уголь, или хлорида меди(II), нанесенного на активированный уголь.

| СПОСОБ ОЧИСТКИ ПЕРФТОРЭТИЛИЗОПРОПИЛКЕТОНА | 2016 |

|

RU2639148C2 |

| Т.А | |||

| Биспен и др | |||

| Очистка перфторэтилизопропилкетона | |||

| Известия Санкт-Петербургского государственного технологического института (технического университета), 2017, 41 (67), 79-81 | |||

| US 6774270 B1, 10.08.2004. | |||

Авторы

Даты

2020-02-12—Публикация

2019-10-16—Подача