Изобретение относится к прокатному производству, конкретно к изготовлению заготовок большой толщины.

Цель изобретения - экономия металла путем снижения концевой обрези.

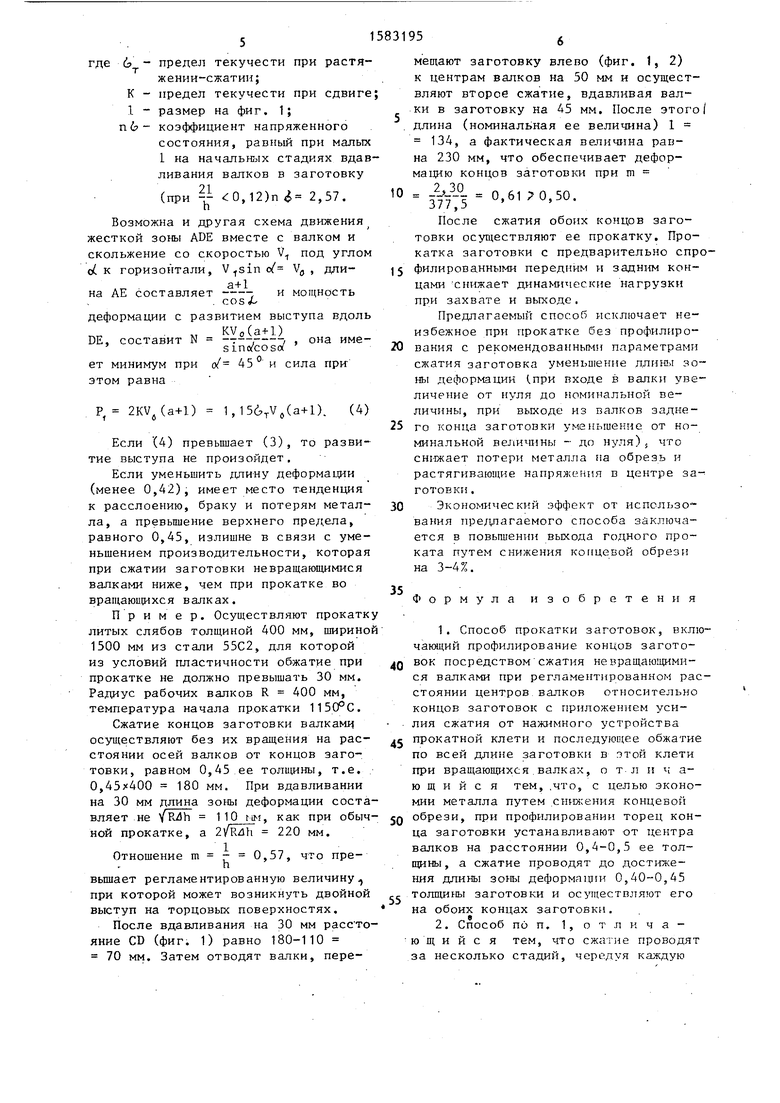

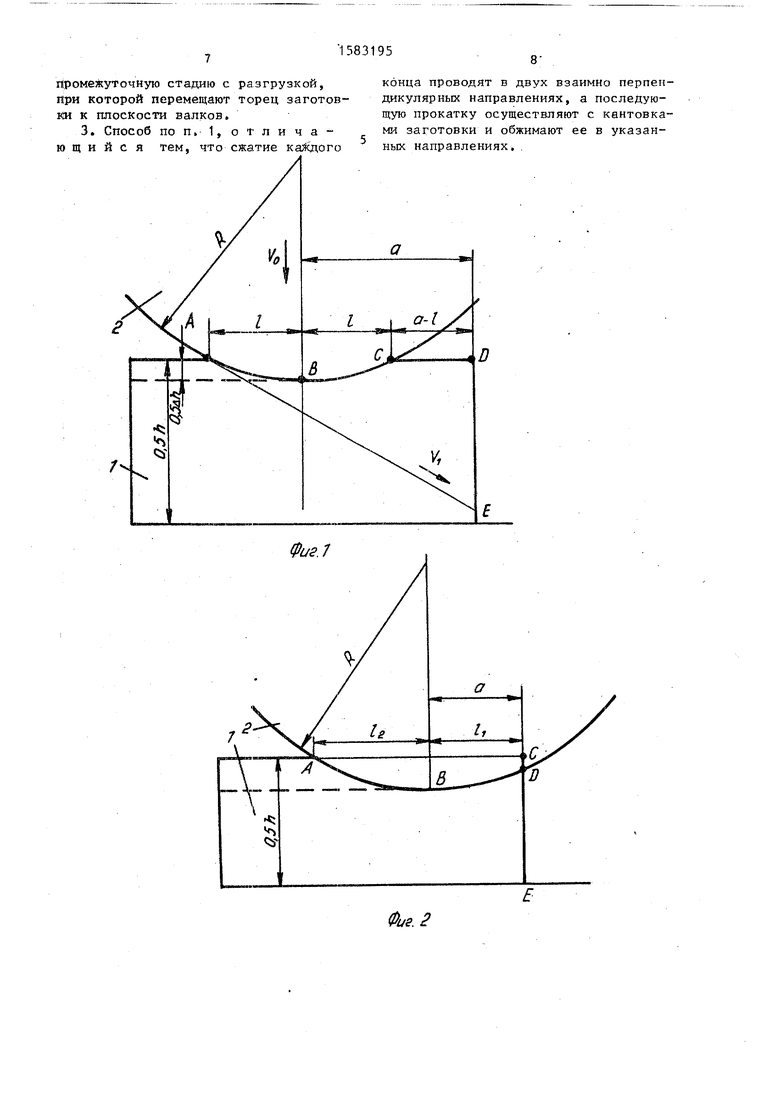

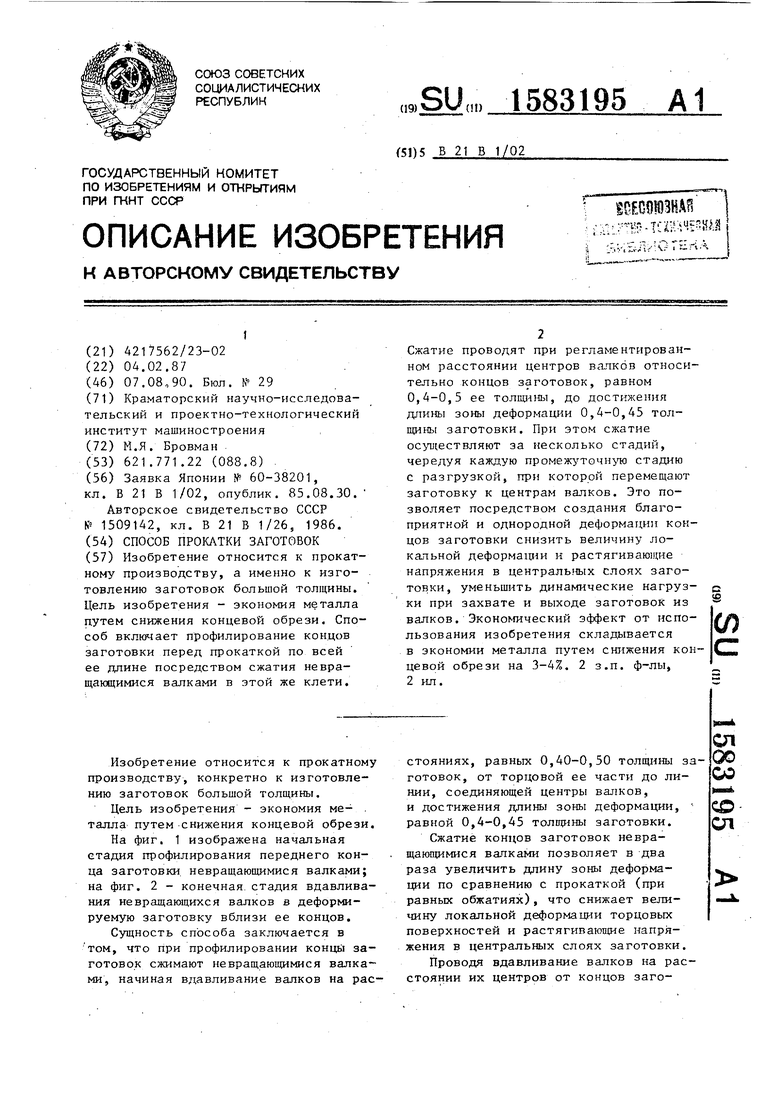

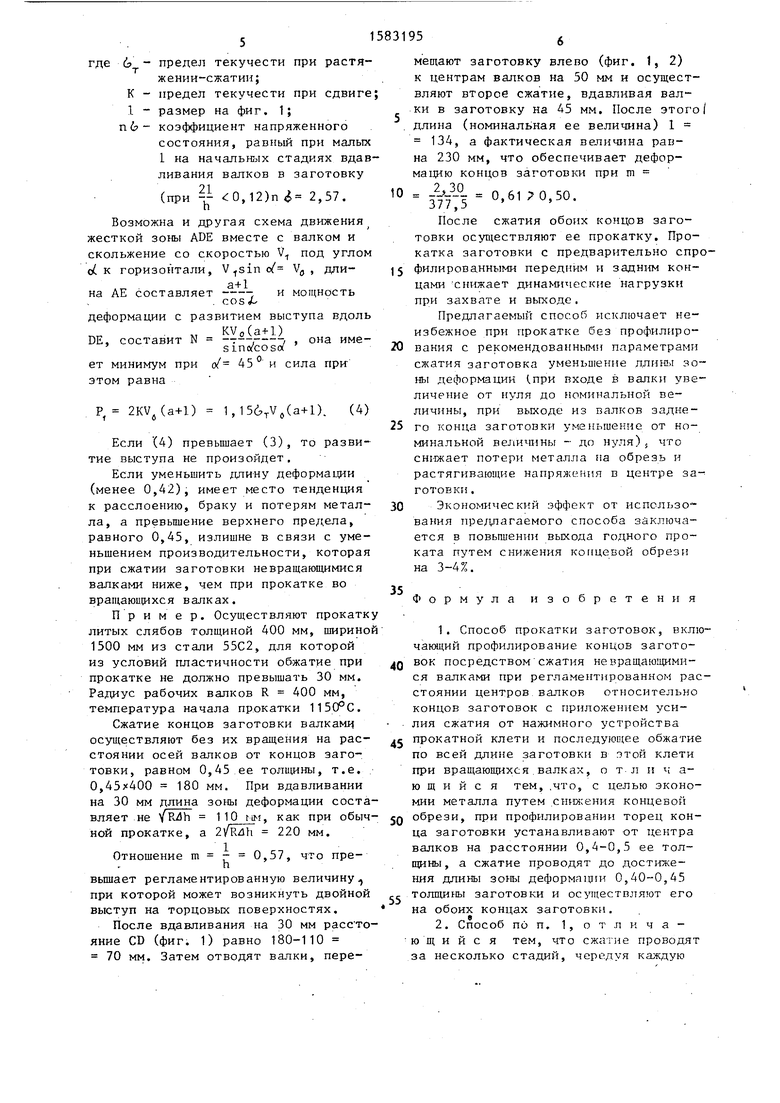

На фиг. 1 изображена начальная стадия профилирования переднего конца заготовки невращающимися валками; на фиг. 2 - конечная стадия вдавливания невращающихся валков в деформируемую заготовку вблизи ее концов.

Сущность способа заключается в том, что при профилировании концы заготовок сжимают невращающимися валками, начиная вдавливание валков на рас-

стояниях, равных 0,40-0,50 толщины заготовок, от торцовой ее части до линии, соединяющей центры валков, и достижения длины зоны деформации, равной 0,4-0,45 толщины заготовки.

Сжатие концов заготовок невращающимися валками позволяет в два раза увеличить длину зоны деформации по сравнению с прокаткой (при равных обжатиях), что снижает величину локальной деформации торцовых поверхностей и растягивающие напряжения в центральных слоях заготовки.

Проводя вдавливание валков на расстоянии их центров от концов затоQ1

00 СО

Ј СД

товок, равном 0,40-0,50 толщины, можно предотвратить образование выступов на торцовых поверхностях, а осуществление обжатия до длины дуги захвата, равной 0,40-0,45 толщины заготовки, предотвращает расслоение ее концов.

Пример. Непосредственно перед прокаткой профилируют конец заготовки 1 в невращающихся рабочих валках 2 путем его сжатия, а затем в этих же валках проводят прокатку при их вращении. Это позволяет создать благоприятную и однородную схему деформации концевых участков заготовок.

Первая операция способа состоит в нагреве заготовок дт я стали до 1200-1250. После этого осуществляют вторую операцию - транспортировку заготовки по рольгангам к обжимаемой клети, к которой они поступают при 1150-1200°С. Третьи операция состоит в том, что невращающимися валками при выключенном (заторможенном) приводе валков осуществляют сжатие концов заготовки при помощи нажимных устройств. Температура при этом 1130- , Напряженное и деформированное состояния зависят при прокатке от отношения длины зоны деформации 1

. -и

к средней толщине заготовки h:m -.

При m М,0 в центральных слоях заготовки имеют место растягивающие напряжения, а при m 0,5 происходит формирование двойного выступа на торцовой поверхности заготовки DE.

Далее вдоль торцовых поверхностей возникают закаты, которые удаляют в обрезь. При осуществлении вдавливания в заготовку 1 невращающихся валков 2 длина зоны деформации равна не 1 VR/Jh, как при прокатке, a 21VrRdh, где R - радиус валков; dh - обжатие. Увеличение m в два раза резко снижает растягивающие напряжение в центральных слоях заготовки 1 и формообразование двойного выступа на поверхнос ти DE, Это приводит к уменьшению потерь металла на обрезь по торцовым поверхностям.

Сжатие необходимо осуществлять до тех пор у пока отношение m 1/h не превысит 0,5s, когда образование двойного выступа (при ,5) прекратится. Когда точки С и D совпадут длина хорды ВС равна , 1 /ЕлЬ, где 11 длина горизонтальной проек

ции АВ. Поскольку при совпадении то- 1, и следует обеспечек С и D, a

чить условие

m

IL 2а

LL i2 27 OS СП

h hTl-0,5Ј) 7/ U;

должно иметь место неравенство а 0,5h(1-0,5Ј), где Ј- относительное обжатие, равное при горячей прокатке 0,1-0,4, а }(0,400-0,475) .

С некоторым запасом примем а (0,40-0,50), т.е. в течение осуществления третьей операции валок 2 вдавливают в заготовку 1 на расстоянии осей валков от концов заготовки, равном 0,40-0,50 ее толщины.

После достижения параметров а /Rdh или обжатия

-dh

Јl 12г1Й:0А25)Ь

R

(2)

5

0

5

0

5

0

5

дальнейшее вдавливание валков происходит при Ij 1 - и имеют место уже напряжения сжатия в центральных слоях заготовки.

Осуществляют сжатие невращающимися валками обоих концов заготовки 1, после чего осуществляют ее прокатку, т.е. четвертую операцию.

Для сортовых заготовок производят сжатие каждого конца в двух взаимно перпендикулярных направлениях, а затем и прокатку осуществляют с кан- товками заготовки и обжатием ее по двум направлениям (или с обжатием в вертикальных и горизонтальных валках). Четвертую операцию прокатки до заданных размеров заканчивают при 250-1000°С, и транспортируют заготовку на склад для охлаждения, зачистки дефектных участков резки на мерные длины, что является последней пятой операцией.

Сжатие концов заготовки с обжатием, определенным по формуле (2), чтобы обеспечить условие (1), может оказаться осуществимым только за несколько обжатий с разгрузками и перемещением заготовки в валках (влево, фиг. 1, 2). В первом обжатии выбор величины а должен предотвратить образование выступов на торцовой поверхности у граней. При движении валка 2 (фиг. 1) со скоростью V0 сила равномерного сжатия Р 2К(21)п6 (на единицу ширины) или

Р 2,3 6Tln6i

(3)

где 6 - предел текучести при растяжении-сжатии;

К - предел текучести при сдвиге 1 - размер на фиг. 1; пб- коэффициент напряженного

состояния, равный при малых 1 на начальных стадиях вдавливания валков в заготовку

(при -.- 0,12) 2,57. h

Возможна и другая схема движения жесткой зоны ADE вместе с валком и скольжение со скоростью V1 под углом о( к горизонтали, Vtsin d V0 , дли-

а+1

на АЕ составляет, и мощность

cos Ь

деформации с развитием выступа вдоль

м KV0(a+l)

DE, составит N ---., , она име-

sm«cos«

ет минимум при ol- 45° и сила при этом равна

Pt 2KVfi(a+l) 1,156TVe(a+l). (A)

Если (4) превышает (3), то развитие выступа не произойдет .

Если уменьшить длину деформации (менее 0,42), имеет место тенденция к расслоению, браку и потерям металла, а превышение верхнего предела, равного 0,45, излишне в связи с уменьшением производительности, которая при сжатии заготовки невращающимися валками ниже, чем при прокатке во вращающихся валках.

Пример. Осуществляют прокатк литых слябов толщиной 400 мм, ширино 1500 мм из стали 55С2, для которой из условий пластичности обжатие при прокатке не должно превышать 30 мм. Радиус рабочих валков R 400 мм, температура начала прокатки 1150°С.

Сжатие концов заготовки валками осуществляют без их вращения на расстоянии осей валков от концов заготовки, равном 0,45 ее толщины, т.е. 0, 180 мм. При вдавливании на 30 мм длина зоны деформации составляет не Rdh 1 10 tiM, как при обычной прокатке, а 2/ИЛИ 220 мм.

Отношение m - 0 57, что пре- п

вышает регламентированную величину при которой может возникнуть двойной выступ на торцовых поверхностях.

После вдавливания на 30 мм расстояние CD (фиг. 1) равно 180-110 70 мм. Затем отводят валки, пере

$

0

5

0

5

0

5

0

5

мещают заготовку влево (фиг. 1, 2) к центрам валков на 50 мм и осуществляют второе сжатие, вдавливая валки в заготовку на 45 мм. После этого/ длина (номинальная ее величина) 1 134, а фактическая величина равна 230 мм, что обеспечивает деформацию концов заготовки при m

- ЈА°5- 0,61 0,50.

После сжатия обоих концов заготовки осуществляют ее прокатку. Прокатка заготовки с предварительно спрофилированными передним и задним концами снижает динамические нагрузки при захвате и выходе.

Предлагаемый способ исключает неизбежное при прокатке без профилирования с рекомендованными параметрами сжатия заготовка уменьшение длины зоны деформации (.при входе в валки увеличение от нуля до номинальной величины, при выходе из валков заднего конца заготовки уменьшение от номинальной величины - до нуля)s что снижает потери металла на обрезъ и растягивающие напряжения в центре заготовки ,

Экономический эффект от использования предлагаемого способа заключается в повышении выхода годного проката путем снижения концевой обрези на 3-4%.

Формула изобретения

1. Способ прокатки заготовок, включающий профилирование концов заготовок посредством сжатия не вращающимися валками при регламентированном расстоянии центров валков относительно концов заготовок с приложением усилия сжатия от нажимного устройства прокатной клети и последующее обжатие по всей длине заготовки в ттой клети при вращающихся валках, о т л и ч а- ю щ и и с я тем, .что, с целью экономии металла путем снижения концевой обрези, при профилировании торец конца заготовки устанавливают от центра валков на расстоянии 0,4-0,5 ее толщины, а сжатие проводят до достижения длины зоны деформации 0,40-0,45 толщины заготовки и осуществляют его на обоих концах заготовки.

2. Способ по п. 1, о т п и ч а - ю щ и и с я тем, что проводят за несколько стадий, чередуя каждую

промежуточную стадию с разгрузкой, При которой перемещают торец заготовки к плоскости валков.

3. Способ поп, отличающийся тем, что сжатие каждого

конца проводят в двух взаимно перпендикулярных направлениях, а последующую прокатку осуществляют с кантовка- ми заготовки и обжимают ее в указанных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки заготовок | 1987 |

|

SU1447438A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ производства плоского проката | 1989 |

|

SU1644418A1 |

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Заготовка для прокатки толстого биметаллического листа | 1987 |

|

SU1466895A1 |

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

Изобретение относится к прокатному производству, а именно к изготовлению заготовок большой толщины. Цель изобретения - экономия металла путем снижения концевой обрези. Способ включает профилирование концов заготовки перед прокаткой по всей ее длине посредством сжатия невращающимися валками в этой же клети. Сжатие проводят при регламентированном расстоянии центров валков относительно концов заготовок, равном 0,40-0,50 ее толщины, до достижения длины зоны деформации 0,4-045 толщины заготовки. При этом сжатие осуществляют за несколько стадий, чередуя каждую промежуточную стадию с разгрузкой, при которой перемещают заготовку к центрам валков. Это позволяет посредством создания благоприятной и однородной деформации концов заготовки снизить величину локальной деформации и растягивающие напряжения в центральных слоях заготовки, уменьшить динамические нагрузки при захвате и выходе заготовок из валков. Экономический эффект от использования изобретения складывается в экономии металла путем снижения концевой обрези на 3-4%. 2 з.п. ф-лы, 2 ил.

Фиг.1

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-07—Публикация

1987-02-04—Подача