Изобретение относится к керамической промышленности, а именно к получению фарфоро-фаянсовых изделий.

Из уровня техники известна керамическая масса для изготовления фарфоро-фаянсовых изделий [Мороз И.И. Справочник по фарфоро-фаянсовой промышленности], содержащая следующие компоненты: каолин, глину, пегматит, кварцевый песок, фарфоровый бой и глинозем.

Недостатком данной керамической массы являются невысокие показатели прочности готовых изделий.

В качестве прототипа выбран керамический шликер для получения фарфоро-фаянсовых изделий [Слюсарь О.А. Реотехнологические свойства фарфоро-фаянсовых масс и изделий с комплексными органо-минеральными добавками: Дис.… канд. техн. наук: 02.00.11, 05.17.11 / Слюсарь О.А. - Белгород: БГТУ им. В.Г. Шухова. - 2004. - 162 с.], состоящий из следующих компонентов, мас. %:

Недостатком прототипа является недостаточная прочность керамических изделий, и, как следствие, низкое качество готовой продукции.

Задачей, на решение которой направлено изобретение, является повышение прочности фарфоро-фаянсовой изделий, и, как следствие, улучшение качества готовой продукции.

Технический результат предлагаемого изобретения заключается в получении керамического шликера с повышенным содержанием щелочных оксидов (K2O; Na2O), которые способствуют повышению прочности изделий при малом количестве корректирующей добавки.

Технический результат достигается тем, что предлагаемый керамический шликер включает в свой состав глину Веско Гранитик, глину Веско Керамик, каолин Донецкий, каолин Просяновский, шпат Вишневогорский, песок кварцевый и бой фарфоровых изделий при следующем соотношении компонентов, мас. %:

Предложенный керамический шликер отличается от прототипа тем, что вводится необогащенный каолин Донецкого месторождения с повышенным содержанием щелочных оксидов (K2O, Na2O), который обеспечивает снижение вязкости жидкой фазы и увеличивает ее количество, что ускоряет диффузионные процессы, а также повышает прочность изделий при малом количестве корректирующей добавки.

Химический состав сырьевых компонентов предлагаемого керамического шликера приведен в таблице 1.

Подготовку керамического шликера производят совместным тонким мокрым помолом сырьевых компонентов шаровой мельницы. Керамические изделия формуются методом шликерного литья в гипсовые формы. Затем полуфабрикат подвяливают в естественных условиях и сушат при температуре 100-110°С. Утильный обжиг высушенного полуфабриката производится при температуре 850-900°С, после чего изделия при необходимости глазуруют. Окончательный обжиг производят при температуре 1200°С.

Компоненты дозируют в требуемых количествах, загружают в шаровую мельницу, заливают воду и проводят измельчение компонентов в течение 6-8 часов до остатка 3-4% на сите 0056. Влажность керамического шликера принимают 36-46%. С применением полученного шликера в гипсовых формах отливают изделия требуемой конфигурации. Отлитые изделия подвяливают в формах до влажности 18-21%, при которой отливки свободно отделяются от стенок форм. Затем изделия сушат до влажности 1-6% и направляют на обжиг, который проводят при температуре 1070-1100°С. На поверхность обожженных изделий наносят слой легкоплавкой глазурной суспензии, подсушивают его и закрепляют оплавлением при температуре 870-900°С.

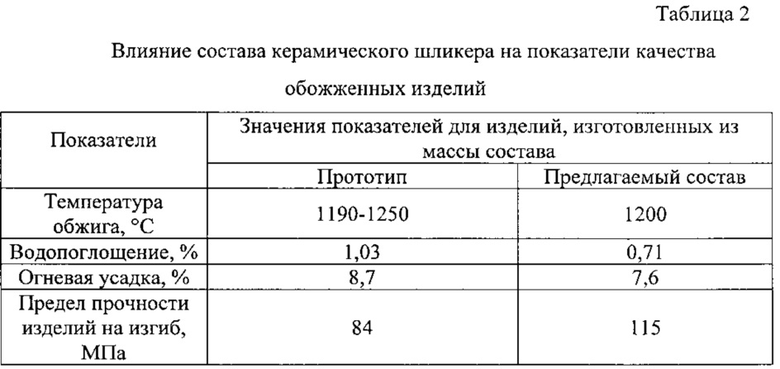

Влияния состава керамического шликера на показатели качества обожженных изделий приведены в таблице 2.

Как видно из таблицы 2, предлагаемый состав керамического шликера по сравнению с прототипом улучшает показатели качества готовых изделий.

Из приведенных выше примеров видно, что заявленный керамический шликер позволяет повысить прочность фарфоро-фаянсовых изделий, и, как следствие, улучшить качество готовой продукции. Таким образом, заявленный технический результат достигнут.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2009 |

|

RU2392248C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ГРАНИТА | 2012 |

|

RU2494067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2391309C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

Изобретение относится к керамической промышленности, а именно к получению фарфоро-фаянсовых изделий. Технический результат изобретения заключается в получении керамического шликера для изготовления изделий с повышенной прочностью. Технический результат достигается тем, что предлагаемый керамический шликер включает в свой состав следующие компоненты, мас.%: глина Веско Гранитик 9, глина Веско Керамик 13, каолин донецкий 18, каолин просяновский 24, шпат вишневогорский 14, песок кварцевый 15, бой фарфоровых изделий 7. 2 табл.

Керамический шликер, включающий в свой состав глину Веско Гранитик, глину Веско Керамик, каолин Просяновский, шпат Вишневогорский, песок кварцевый и бой фарфоровых изделий, отличающийся тем, что в состав керамического шликера включен каолин Донецкий при следующем соотношении компонентов, мас. %:

| СЛЮСАРЬ О.А | |||

| "Реотехнологические свойства фарфорофаянсовых масс и изделий с комплексными органоминеральными добавками", Диссертация на соискание ученой степени кандидата технических наук, г.Белгород, БГТУ им | |||

| В.Г.Шухова, 2004 | |||

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Способ получения 1-фурилгексанона-5 | 1949 |

|

SU77109A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2017-01-18—Публикация

2015-09-15—Подача