Изобретение огносится к станкострое, нию, в частности к обработке сложных Сферических поверхностей оптических изделий., Наиболее эффективно оно может быть использовано при обработке асферических поверхностей крупногабаритных оптических деталей методом распределения работы по зонам. В известных механизмах прижим инст румента к поверхности изделия осуществляется за счет жесткого механизма исключающего сохранение постоянства усилия прижима l. Это отрицательно сказьюается на скорости обработки и зна штельно увеличивает цикл обработки изделия.. Наиболее близкимк предлагаемому является пневматический механизм прижима шлифовальника (полировальника) к оптической детали (линзе), обрабатьтаемой на шлифовально-полировальном станке 2. В этом механизме усилие прижима регулируется при помощи эластичной среды сжатого газа, но наличие кинематической передачи, от цилиндра до шлифовальника, выполненной в виде двуплечего рычага и цапф, соединенной с пневмоцилиндром,- придает системе значительные инерционные силы от движущихся (качающихся) масс. При движении инструмента по обрабатьтаемой криволинейной поверхности он получает знакопеременные перемещения в вертикальной плоскости и за счет инертности рычага, а также за счет разности его плеч усилие на инструменте изменяется. Это неблагоприятно влияет на качество обработки и на производительность. Цель изобретения - обеспечение постоянства силы прижима инструмента, а также повышение вствительности механизма путем сокращения кинематических связей. Для достижения поставленной дели пневмоцилинцр разм.ещен соосно со шпинделем, в Корпусе образована плоская оге ра, а шток пневмоцилиядра прижима сна6 жен полэушкой, установленной на плоской опоре.

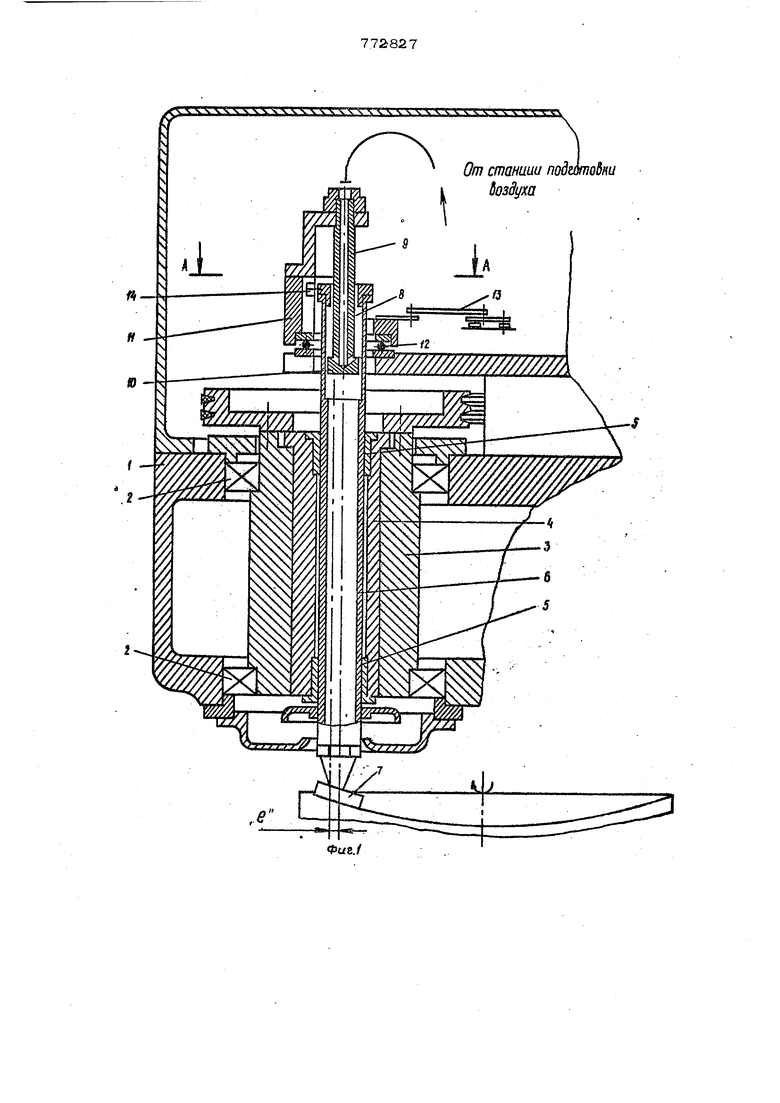

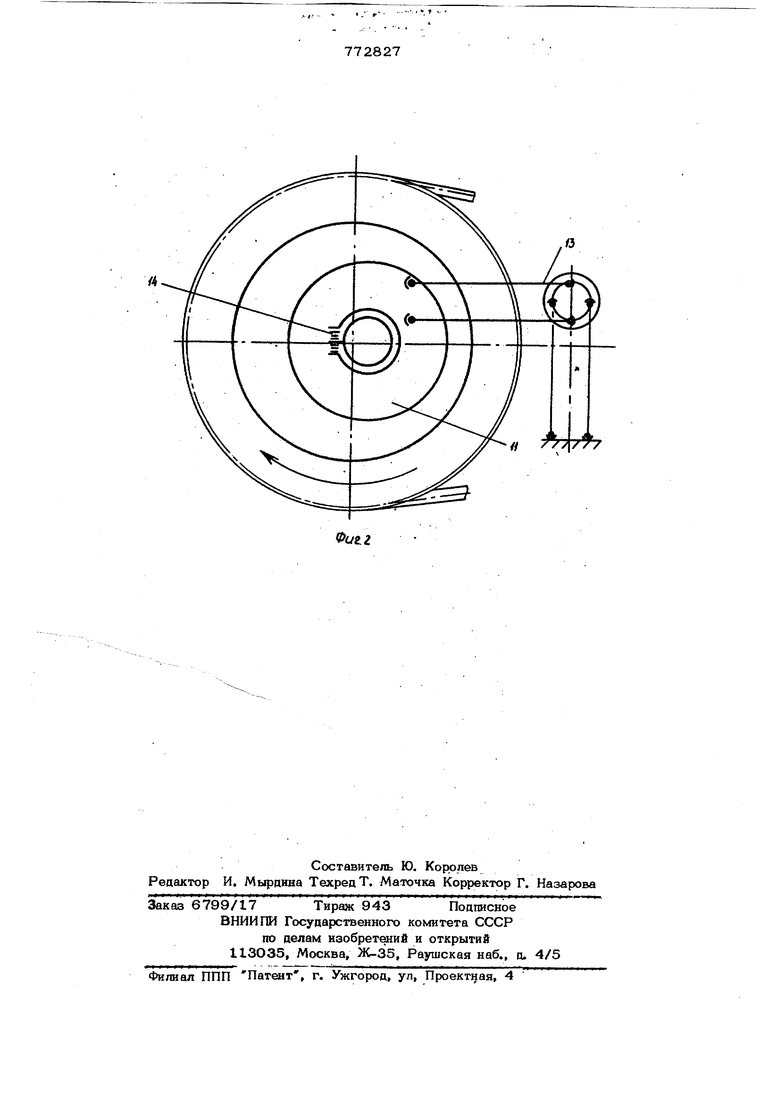

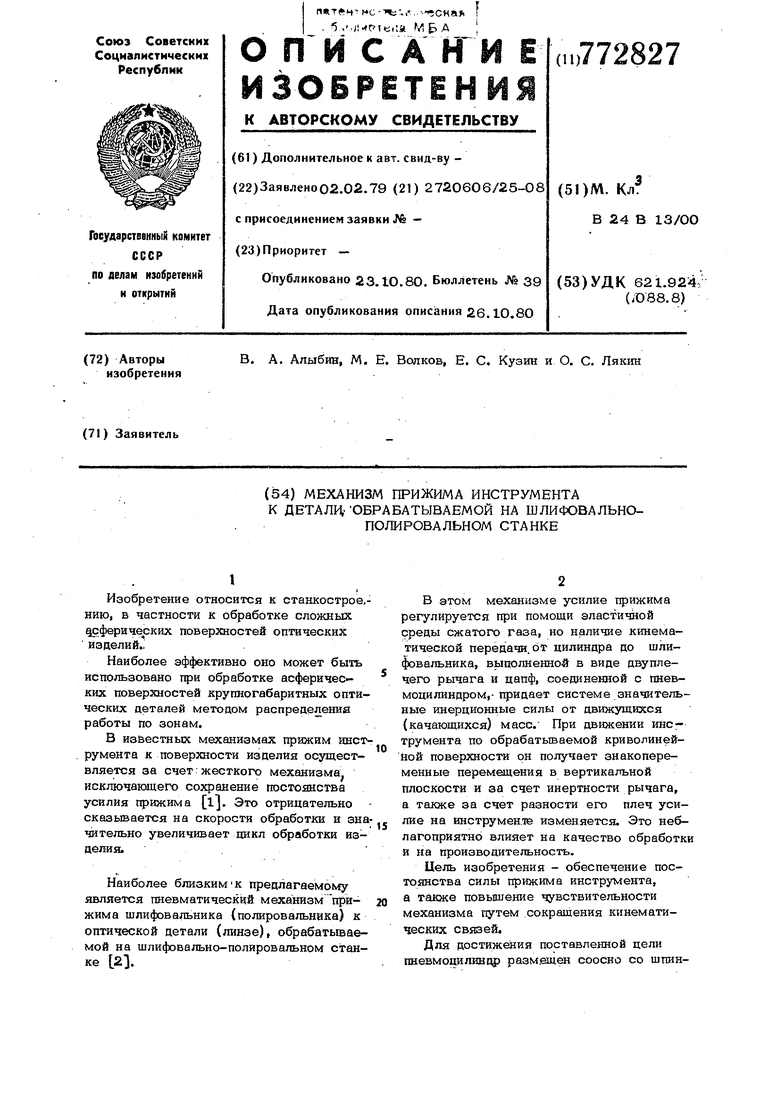

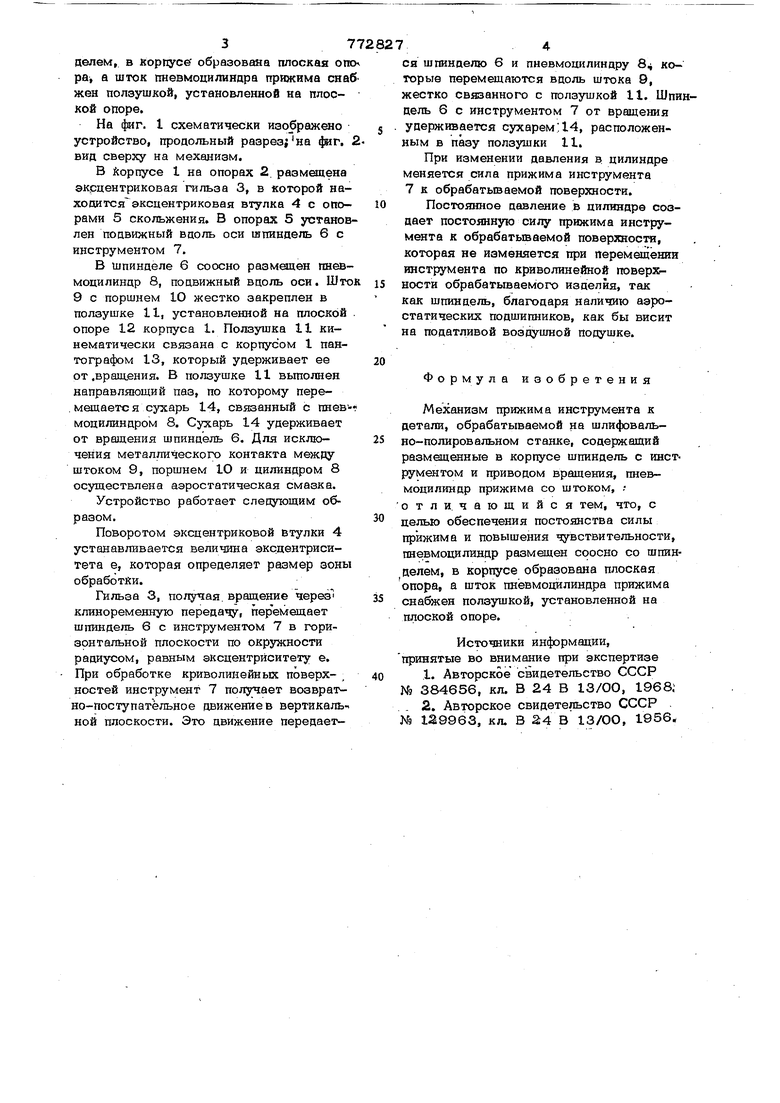

На фиг. 1 схематически изображено устройство, продольный разрез на фиг, вид сверзсу на механизм.

В Корпусе I на опорах 2. разметцена экрцентриковая гильза 3, в которой находится эксцентриковая втулка 4 с опорами 5 скольжения. В опорах 5 установлен подвижный вдоль оси шпиндель 6 с инструментом 7.

В шпинделе 6 соосно размещен пневмоцилиндр 8, подвижный вдоль оси. Што 9 с поршнем Ш жестко закреплен в ползушке 11, установленной на плоской опоре 12 корпуса 1. Ползушка 11 кинематически связана с корпусЪм 1 пантографом 13, который удерживает ее от .вращения. В ползушке 11 вьтолнен направл$пощий паз, по которому пере. мешаете я сухарь 14, связанный с пневмоцилиндром 8. Сухарь 14 удерживает от вращения шпиндель 6. Для исключения металлического контакта между штоком 9, поршнем 10 и цилиндром 8 осуществлена аэростатическая смазка.

Устройство работает следующим образом.

Поворотом эксцентриковой втулки 4 устанавливается величина эксцентриситета е, которая определяет размер зоны обработки.

Гильза 3, получая, вращение через

клиноременную передачу, перемещает шпиндель 6 с инструментом 7 в горизонтальной плоскости по окружности радиусом, равным эксцентриситету е. При обработке криволинейных поверхностей инструмент 7 получает возвратно-поступательное движение в вертикаль-, ной плоскости. Зто движение передается шпинделю 6 и пневмоцилиндру 84 которые перемещаются вдоль штока 9, жестко связанного с ползушкой II. Шпидель 6 с инструментом 7 от вращения удерживается сухарем; 14, расположенным в пазу ползушки 11.

При изменении давления в. цилиндра меняется сила прижима инструмента 7 к обрабатьгоаемой поверхности.

Постоянное давление в цилиндре создает постоянную силу прижима инструмента к обрабатьтаемой поверхности, которая не изменяется при перемещении инструмента по криволинейной поверхности обрабатываемого изделия, так как шпиндель, благодаря наличию аэростатических подшипников, как бы висит на податливой воздушной подушке.

Формула изобретения

Механизм прижима инструмента к детали, обрабатываемой на шлифовально-полировальном станке, содержащий размещенные в корпусе шпиндель с инструментом и приводом вращения, пневмоцилиндр прижима со штоком, отл и. чающийся тем, что, с целью обеспечения постоянства силы прижима и повышения чувствительности, пневмоцилиндр размещен соосно со шпинделем, в корпусе образована плоская опора, а шток пневмоцилиндра прижима снабжен ползушкой, установленной на плоской опоре.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 384656, кл. В 24 В 13/ОО, 1968;

2.Авторское свидетельство СССР

Кэ 129963, кл. В 24 В 13/ОО, 1956,

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки асферических поверхностей | 1981 |

|

SU1042891A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Шлифовальная бабка обдирочно-шлифовального станка | 1982 |

|

SU1038205A2 |

| ПРЕОБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ ОТДЕЛОЧНОГО КРУГА ДЛЯ ЛЕНТОЧНОЙ ПОЛИРОВАЛЬНОЙ МАШИНЫ | 2014 |

|

RU2590042C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦА КОНУСА КИНЕСКОПОВ АБРАЗИВНЫМИ КРУГАМИ | 1992 |

|

RU2042493C1 |

| Устройство для шлифования и полирования асферических поверхностей | 1980 |

|

SU927484A1 |

| Сверлильный станок | 1982 |

|

SU1047610A2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Внутришлифовальная головка | 1975 |

|

SU530780A1 |

Авторы

Даты

1980-10-23—Публикация

1979-02-02—Подача