Изобретение относится к нефтехимии и, более конкретно, к способу получения синтетической нефти путем каталитической конверсии оксигенатов (диметиловый эфир (ДМЭ) и метанол), полученных из попутного газа через смеси Н2, СО и CO2. Изобретение может быть использовано для получения смеси углеводородов бензинового ряда с низким содержанием ароматических соединений, близкой по составу к газовому конденсату и пригодной, в зависимости от тех или иных задач, для закачки в нефтепровод для повышения рентабельности и производительности нефтяной скважины или в магистральный трубопровод, с целью ее транспортировки для дальнейшей переработки.

В последние годы Россия вышла на первое место в мире по сжиганию попутного нефтяного газа (ПНГ). Ежегодные экономические потери от сжигания ПНГ составляют около 139 млрд. руб. В то же время, суммарный экономический эффект от переработки ПНГ мог бы составить 362 млрд. руб в год (данные 2007 г.). В силу особенностей добычи нефти в России, а именно, в районах, удаленных от основных потребителей продуктов нефтехимии и газохимии, продукты переработки ПНГ не могут быть потреблены на месте. В то же время, при необходимости транспортировки резко удорожается их стоимость. Для удаленных промыслов экономически нецелесообразно доставлять дорогостоящее и энергоемкое оборудование газофракционирования или строить газопровод для перекачки ПНГ.

Единственно приемлемой представляется технология, позволяющая получать из ПНГ жидкие продукты, готовые к потреблению на месте или пригодные к транспортировке по существующим нефтепроводам вместе с добываемой нефтью. По известным промышленным технологиям (паровая или автотермическая конверсия углеводородов) ПНГ можно перевести с синтез-газ (СГ), далее провести прямой синтез оксигенатов из СГ и, наконец, из оксигенатов провести синтез углеводородов бензинового ряда. Получение в рамках технологии легкой синтетической нефти (аналог газового конденсата), который может быть добавлен к нефти для прокачки по трубопроводу, впервые снимет специфическую для РФ проблему неразвитости инфраструктуры транспортировки ПНГ.

Все известные способы получения углеводородов бензинового ряда из СО и Н2 осуществляются в контуре, состоящем из двух реакторов: реактора синтеза оксигенатов и реактора синтеза углеводородов.

Известен способ получения высокооктанового бензина по патенту РФ №2248341, С07С 1/20, B01J 29/44, опубл. 20.03.2005 г., согласно которому синтез углеводородов осуществляют в двухконтурном реакционном узле (см. схему 1), включающем реактор синтеза ДМЭ из синтез-газа (мольное отношение Н2/СО не менее 2) и реактор синтеза углеводородов из ДМЭ, проводимого в присутствии катализатора на основе цеолита типа пентасилов, содержащего оксид цинка и палладий, под давлением 10 МПа при температуре 340°С и объемной скорости подачи сырья 1000-4000 ч-1. Оба реактора работают в проточном режиме. Процесс проводят в присутствии катализатора на основе цеолитов типа пентасилов с SiO2/Al2O3=25-100, содержащего не более 0,11 мас. % оксида натрия, 0,1-3 мас. % оксида цинка и связующее, который содержит палладий и другие компоненты в следующих соотношениях, мас. %: оксид цинка 0,1-3; палладий 0,1-1; цеолит 50-70 и остальное - связующее.

Однако содержание ароматических углеводородов в полученной смеси является высоким - 19-46.6% мас.

Наиболее близким к заявленному является способ получения высокооктанового бензина путем переработки синтез-газа в углеводороды в две стадии, описанный в патенте РФ №2442767, С07С 1/04, 20.02.2012 г.). По этому способу исходный синтез-газ, полученный из любого сырья, включая попутные нефтяные газы, подают в двухреакторный реакционный контур на смешение с циркулирующим в контуре газом. Контур состоит из реактора синтеза оксигенатов, реактора синтеза углеводородов и циркуляционного насоса. Газовый поток, состоящий из исходного синтез-газа и циркулирующего газа, поступает в первый реактор, в котором при давлении 5-10 МПа и в интервале температур 220-300°С на комбинированном металлооксидном катализаторе осуществляется синтез оксигенатов (ДМЭ и метанола - МеОН). Затем парогазовая смесь из реактора синтеза оксигенатов без промежуточного их отделения от непревращенных компонентов синтез-газа поступает во второй реактор, где в присутствии катализатора на основе цеолита типа пентасилов, содержащего оксид цинка и палладий, при том же давлении, что и в реакторе синтеза оксигенатов, и температуре 340-360°С осуществляют синтез углеводородов. Контактная смесь из реактора поступает в последовательно соединенные сепараторы, где происходит разделение ее на водную, углеводородную и газовую фазу. Газовая фаза, содержащая непрореагировавшие компоненты синтез-газа и легкие углеводородные газы С1-С4, разделяется на два потока. Первый поток поступает на вход циркуляционного насоса и возвращается в реактор синтеза оксигенатов. Второй (отдувочный) поток используется для технических нужд. Кратность циркуляции - 5-15. Такой способ позволяет получать качественный и экологически чистый высокооктановый бензин (о.ч. не менее 90 пунктов по ИМ), отвечающий нормам международного стандарта, с высокой селективностью - выход углеводородов С5+ составляет 67.2-79.3% мас. Однако содержание ароматических соединений в полученной смеси также является высоким - 16,1-30% мас, что не дает возможности закачки ее в трубопровод.

По этому патенту на стадии синтеза оксигенатов используют медь-цинк-хромовый катализатор состава CuO - 23,25; ZnO - 23,25; Cr2O3 - 16,6; Al2O3 - 36,9, разработанный и запатентованный ИНХС РАН (Патент РФ №2218988, 2003 г.). В настоящее время этот катализатор практически снят с производства из-за повышения экологических требований к синтезу и утилизации катализаторов (соединения хрома токсичны).

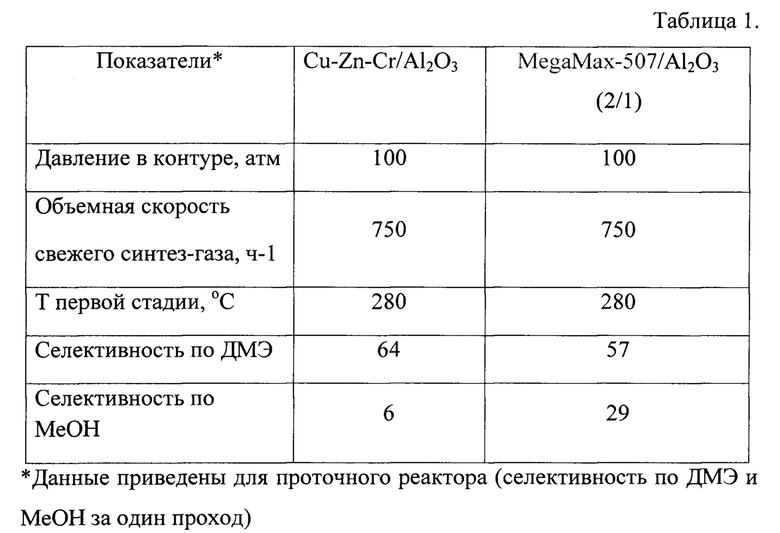

В качестве катализатора первой стадии можно использовать медьцинкалюминиевый промышленный катализатор MegaMax-507 с содержанием окиси алюминия 7% масс, который является активным катализатором синтеза метанола (см. таблицу 1), а в качестве дегидратирующего компонента катализатора использовать промышленный оксид алюминия, чья активность в дегидратации растет с ростом температуры и слабо ограничена термодинамикой.

Однако авторами было установлено, что использование этого катализатора на стадии синтеза оксигенатов приводит к образованию смеси,

содержащей до 50 масс. % метанола при работе в режиме циркуляции, когда циркулирующий газ содержит продукты реакции и непрореагировавший синтез-газ.

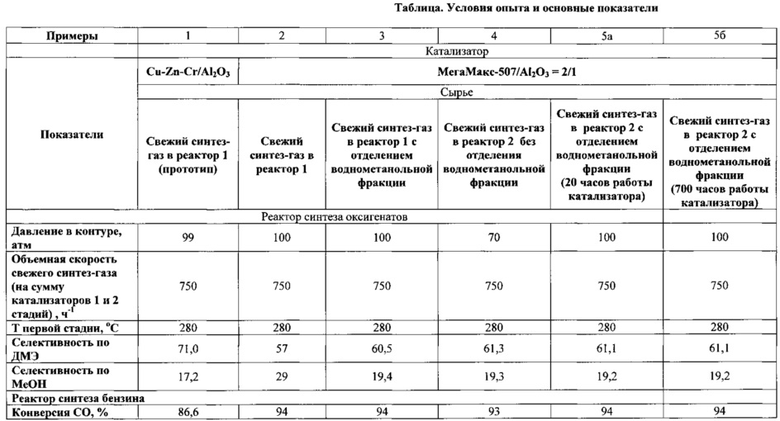

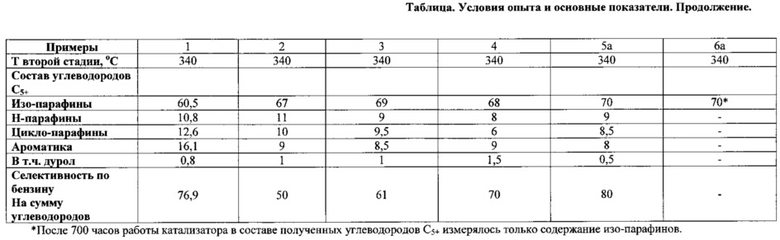

При организации процесса получения углеводородов из СО и Н2 через оксигенаты, как описано в прототипе, с использованием на первой стадии медьцинкалюминиевого катализатора MegaMax-507/Al2O3 = 2/1 селективность по углеводородам С5+существенно снижается (пример 2). Было установлено, что это связано, в основном, с высоким содержание метанола и высокой концентрацией водорода в циркулирующем газе: увеличение доли водорода в СИ-газе не оказывает существенного влияния на конверсию ДМЭ, при этом существенно уменьшается содержание ароматических УВ и повышается содержание изо-парафинов. В отличие от ДМЭ с повышением концентрации водорода в составе СИ-газа при конверсии МеОН наблюдается снижение селективности по углеводородам С5+ и их состав практически не меняется.

Задача предлагаемого технического решения заключается в снижении содержания ароматических соединений в получаемой смеси углеводородов при использовании нетоксичного катализатора для получения оксигенатов и сохранении высокой селективности по углеводородам бензинового ряда а также в увеличении срока службы цеолитного катализатора.

Поставленная задача решается тем, что процесс предлагается вести с отделением воднометанольной фракции после реактора синтеза оксигенатов, а свежий синтез-газ подавать в реактор синтеза углеводородов при соотношении циркулирующего газа к свежему (кратности циркуляции) = 5-10. При этом в циркулирующем газе должно содержаться не более 5% масс. метанола и не более 5% масс. воды. В качестве катализатора синтеза оксигенатов предлагается использовать катализатор, состоящий из промышленного медьцинкалюминиевого катализатора MegaMax-507 и

оксида алюминия, взятых в массовом соотношении 2:1, и коллоидного графита в количестве 1% от массы катализатора.

Отделение водно-метанольной фракции после реактора синтеза оксигенатов не только приводит к повышению селективности по углеводородам, но и повышает срок службы катализатора.

Катализатор получают таблетированием шихты, состоящей из MegaMax-507, который соответствует ТУ У 24.6-31337612-010:2009 (товарный продукт), и оксида алюминия - ТУ 2163-015-44912618-2003 (товарный продукт), взятых в требуемых соотношениях. Таблетки катализатора MegaMax-507 предварительно дробят на роторно-пальцевом измельчителе и подвергают рассеву на ситовом делителе с ситами 1 мм и 0,5 мм. Фракцию порошков более 1 мм повторно дробят. Фракцию менее 0,5 мм подергают размолу в шаровой мельнице.

Для лучшего таблетирования в катализаторную шихту добавляют 1 масс. % графита коллоидной марки С-1 (ТУ 113-08-48-63-90). Получают катализатор состава, % масс: CuO - 40,4, ZnO - 20,8, Al2O3 - 37,8, графита - 1.

Техническим результатом от использования предлагаемого технического решения является получение смеси углеводородов бензинового ряда с низким содержанием ароматических соединений, являющейся по своему составу аналогом газового конденсата, при использовании на первой стадии нетоксичного промышленного катализатора. Дополнительным техническим результатом является увеличение срока службы катализатора (не менее двух лет работы без регенерации).

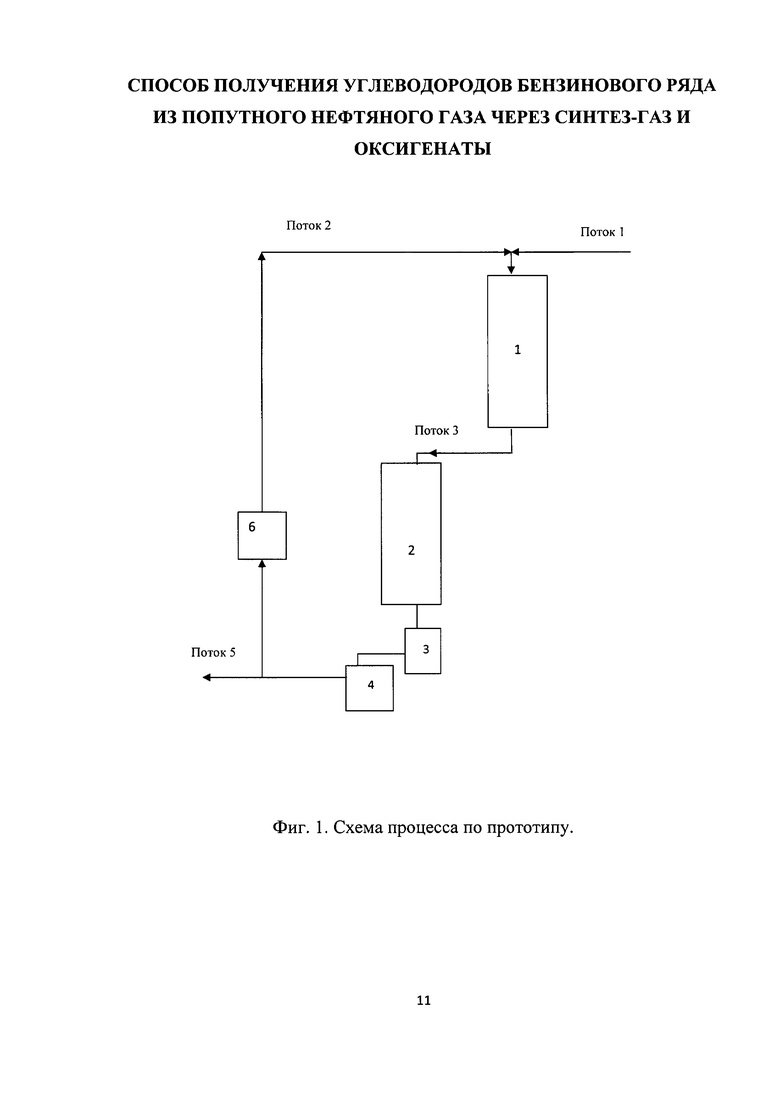

На Фиг. 1 представлена схема процесса по прототипу.

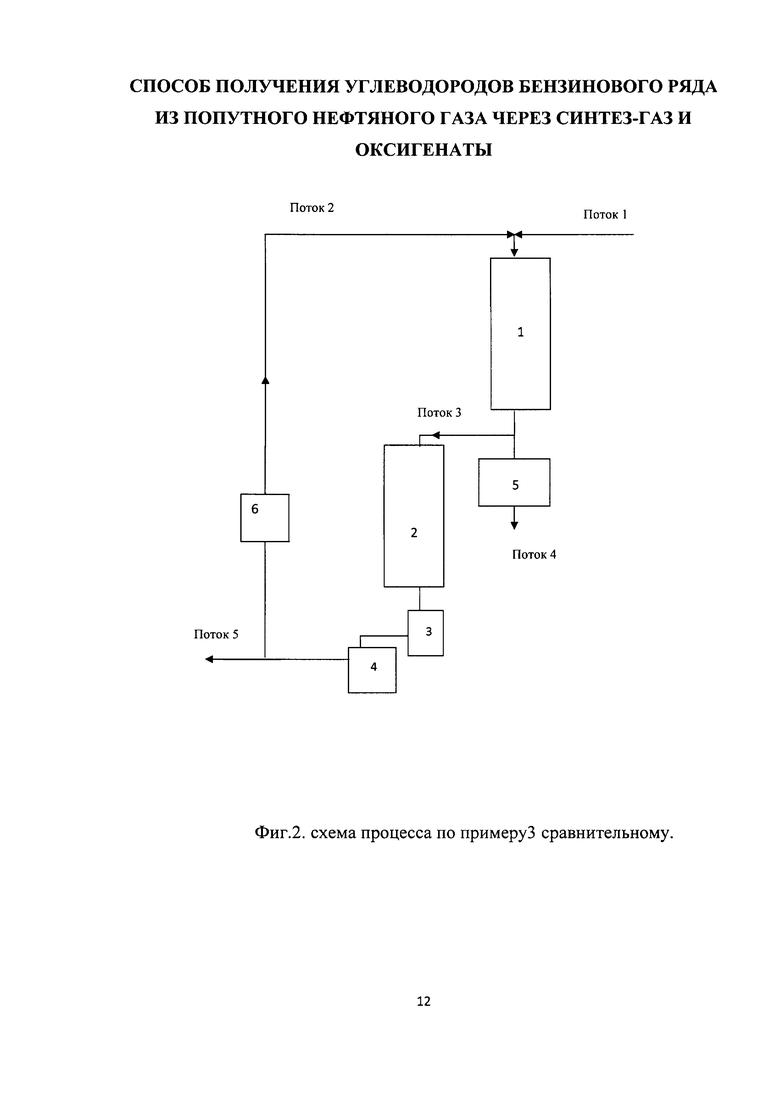

На Фиг. 2 представлена схема процесса по примеру 3 сравнительному.

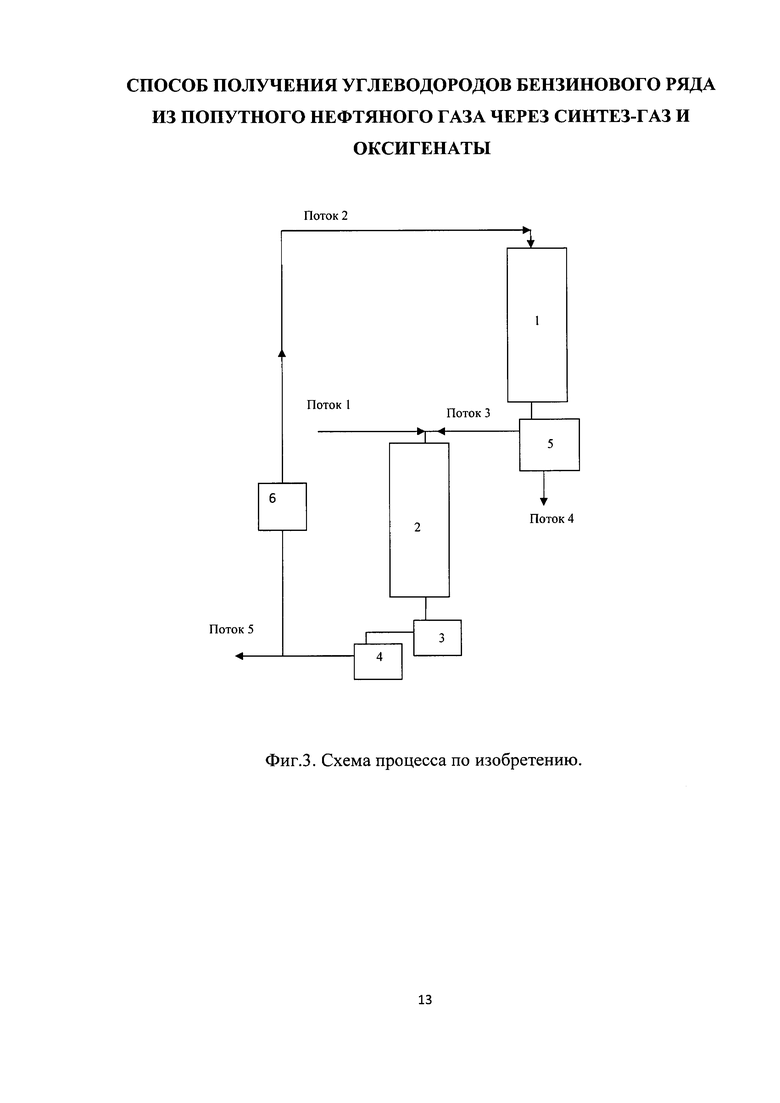

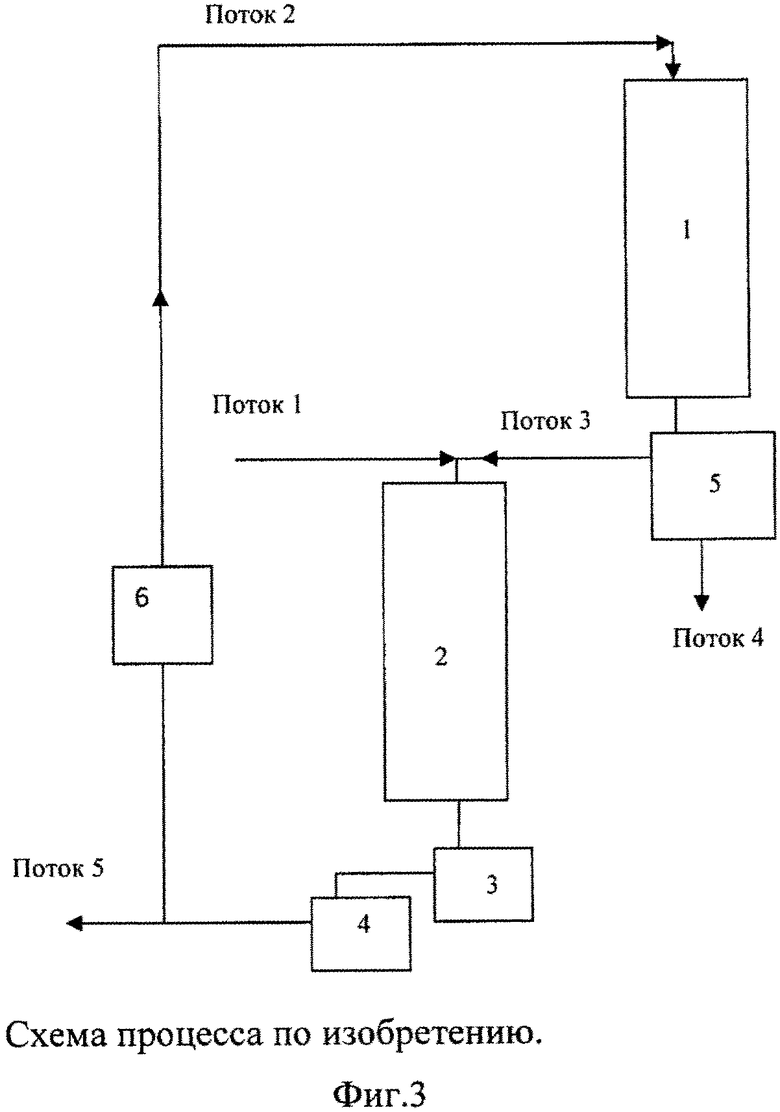

На Фиг. 3 представлена схема процесса по изобретению.

На схемах 1 - реактор синтеза оксигенатов, 2 - реактор синтеза бензина соответственно, 3, 4, 5 - приемники-сепараторы, 6 - циркуляционный насос.

Предлагаемое изобретение иллюстрируется приведенными ниже примерами, подтверждающими эффективност

Исходный синтез-газ (поток 1), полученный из попутного нефтяного газа, подают в двухреакторный реакционный контур на смешение с циркулирующим в контуре газом (поток 2). Контур состоит из реактора синтеза оксигенатов (1), реактора синтеза углеводородов (2) и циркуляционного насоса (6) (Фиг. 1).

Газовый поток, состоящий из исходного синтез-газа и циркулирующего газа, поступает в первый реактор (1), в котором на комбинированном металлооксидном катализаторе состава CuO - 23,25; ZnO - 23,25; Cr2O3 - 16,6; Al2O3 - 36,9, осуществляют синтез оксигенатов (ДМЭ и метанола - МеОН). Затем парогазовую смесь из реактора синтеза оксигенатов без промежуточного их отделения от непревращенных компонентов синтез-газа направляют во второй реактор (2), где в присутствии цеолитного катализатора состава, мас. %: ZnO - 0,1-3,0; Pd - 0,1-1,0; цеолит ЦВМ - 50,0-70,0; связующее - остальное, при том же давлении, что и в реакторе синтеза оксигенатов, осуществляют синтез углеводородов. Контактная смесь из реактора поступает в последовательно соединенные сепараторы (3 и 4), где происходит разделение ее на водную, углеводородную и газовую фазу. Часть газовой фазы, содержащей непрореагировавшие компоненты синтез-газа и легкие углеводородные газы C1-C4, направляют на вход циркуляционного насоса и возвращают в реактор синтеза оксигенатов.

Пример 2 (сравнительный)

Процесс проводят аналогично примеру 1 с использованием на первой стадии промышленного катализатора MegaMax-507 с окисью алюминия Cu-Zn(MegaMax-507)/Al2O3 = 2/1, состава, % масс.: CuO - 40,4, ZnO - 20,8, Al2O3 - 37,8, графит - 1.

Пример 3 (сравнительный)

Проводят аналогично примеру 2 с той разницей, что после реактора синтеза оксигенатов (1) проводят отделение воднометанольной фракции в сепараторе 5 (поток 4). Процесс осуществляют по схеме, изображенной на Фиг. 2.

Пример 4 (сравнительный)

Проводят аналогично примеру 2, но свежий синтез-газ подают не в реактор оксигенатов (1), а в реактор синтеза углеводородов (2) (поток 1).

Пример 5 (а и б). Проводят аналогично примеру 4, но после реактора синтеза оксигенатов (1) проводят отделение воднометанольной фракции. Процесс осуществляют по схеме, изображенной на Фиг. 3. Газовый поток, состоящий из исходного синтез-газа и циркулирующего газа, подают во второй реактор (2), где в присутствии цеолитного катализатора (состава, мас. %: ZnO - 0,1-3,0; Pd - 0,1-1,0; цеолит ЦВМ - 50,0-70,0; связующее - остальное) осуществляют синтез углеводородов. Контактную смесь из второго реактора подают в последовательно соединенные сепараторы (3 и 4), где происходит разделение ее на водную, углеводородную и газовую фазу. Основную часть газовой фазы (90-95% циркулирующего газа), содержащей не прореагировавшие компоненты синтез-газа и легкие углеводородные газы С1-С4, направляют на вход циркуляционного насоса и возвращают в реактор 1 синтеза оксигенатов. В реакторе 1 на бифункциональном катализаторе (состава, мас. %: CuO - 40,4, ZnO - 20,8, Al2O3 - 37,8, графит - 1) протекает синтез оксигенатов (смесь метанола и диметилового эфира), а также образуется вода. Газовый поток, выходящий из реактора синтеза оксигенатов подают в сепаратор, где конденсируются метанол и вода (поток 4), который выводят из процесса. Выходящий из сепаратора газовый поток, освобожденный от основного количества образовавшихся метанола и воды (содержание их в газовом потоке регулируется температурой в сепараторах), подают на смешение со свежим синтез-газом (поток 1), а затем в реактор синтеза углеводородов (2) (поток 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ ИЗ ПРИРОДНОГО ИЛИ ПОПУТНОГО НЕФТЯНОГО ГАЗА (ВАРИАНТЫ) | 2016 |

|

RU2649629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА HZSM (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ФРАКЦИИ С6-С11 | 2020 |

|

RU2753263C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2442650C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ВОДОРОДА И ОКСИДОВ УГЛЕРОДА (ВАРИАНТЫ) | 2008 |

|

RU2375407C2 |

Изобретение относится к способу получения углеводородов бензинового ряда из попутного нефтяного газа, включающему стадию синтеза оксигенатов из синтез-газа, полученного из попутного нефтяного газа, в присутствии металлооксидного катализатора, и стадию синтеза углеводородов из полученных оксигенатов в присутствии цеолитного катализатора. Способ характеризуется тем, что в качестве металлооксидного катализатора используют катализатор, полученный таблетированием промышленного медьцинкалюминиевого катализатора MegaMax-507 и оксида алюминия, взятых в массовом соотношении 2:1, с коллоидным графитом в количестве 1% от массы катализатора, после синтеза оксигенатов воднометанольную фракцию отделяют и выводят из процесса, а в реактор синтеза углеводородов дополнительно подают свежий синтез-газ при кратности циркуляции 5-10 об./об. Использование предлагаемого способа позволяет снизить содержание ароматических соединений в смеси углеводородов бензинового ряда, являющейся аналогом газового конденсата, при использовании на первой стадии нетоксичного промышленного катализатора, увеличить срок службы катализатора. 2 табл., 5 пр., 3 ил.

Способ получения углеводородов бензинового ряда из попутного нефтяного газа, включающий стадию синтеза оксигенатов из синтез-газа, полученного из попутного нефтяного газа, в присутствии металлооксидного катализатора, и стадию синтеза углеводородов из полученных оксигенатов в присутствии цеолитного катализатора, отличающийся тем, что в качестве металлооксидного катализатора используют катализатор, полученный таблетированием промышленного медьцинкалюминиевого катализатора MegaMax-507 и оксида алюминия, взятых в массовом соотношении 2:1, с коллоидным графитом в количестве 1% от массы катализатора, после синтеза оксигенатов воднометанольную фракцию отделяют и выводят из процесса, а в реактор синтеза углеводородов дополнительно подают свежий синтез-газ при кратности циркуляции 5-10 об./об.

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| US 5459166 A, 17.10.1995 | |||

| WO 2014063758 A1, 01.05.2014. | |||

Авторы

Даты

2017-04-19—Публикация

2015-09-30—Подача