Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к способам и системам для нанесения материалов покрытия на сложные поверхности и, в частности, к способам и системам для нанесения материалов покрытия и перераспределения материалов покрытия на сложных поверхностях посредством одновременного вибрирования и вращения.

Уровень техники

В настоящее время известны различные технологии нанесения тонких слоев покрытий. Тем не менее, большинство из этих технологий предназначены скорее для нанесения материалов покрытия на плоские поверхности, а не на шероховатые поверхности, изогнутые поверхности или поверхности, имеющих различные выступы и другие элементы, продолжающиеся от плоскости поверхности. Типичные примеры традиционных технологий нанесения тонких слоев включают в себя нанесение покрытия методом центрифугирования и нанесение покрытия валиком. Когда эти технологии используются на поверхностях, которые не являются плоскими, нанесенные слои покрытия часто получаются неравномерными или по меньшей мере неконформными. Некоторые поверхности, такие как поверхности небольших элементов, продолжающихся от плоскости основной поверхности, могут даже оставаться совершенно без материала покрытия после завершения операции нанесения покрытия. Другие обычные технологии нанесения, такие как плазменное осаждение и напыление, страдают необходимостью соблюдения требования наличия прямой видимости. При использовании таких технологий покрываемая поверхность должна быть непосредственно доступна и, часто, должна быть ортогональна по отношению к устройству для нанесения покрытия. Третьи технологии нанесения, такие как химическое осаждение из паровой фазы, трудно контролировать, так как прекурсоры, используемые в этих технологиях, взаимодействуют с поверхностью при непосредственном контакте. Таким образом, области с высокой концентрацией прекурсоров имеют более высокие скорости нанесения, чем другие области, что приводит к неконформности покрытий. Может оказаться трудной, если не неразрешимой задачей равномерное перераспределение материала покрытия по всей поверхности.

Раскрытие изобретения

В изобретении предлагаются способы и системы для распределения материалов покрытия посредством одновременного вибрирования и вращения. Инерционные силы, возникающие при вибрирования, и центробежные силы, возникающие при вращении, перераспределяют первоначально нанесенные на поверхность материалы покрытия, тем самым обеспечивая формирование равномерных и/или конформных слоев. Покрываемые поверхности могут иметь различные формы и шероховатости и могут быть отнесены к сложным поверхностям. Первоначальный слой материала покрытия может быть нанесен на сложную поверхность детали с погружением, распылением, нанесением покрытия способом центрифугирования или с использованием других подобных технологий. Материал покрытия перераспределяют путем одновременного вращения и вибрирования детали с использованием специально подобранных условий процесса, таких как ориентация осей вибрирования и вращения относительно детали, частоты вращения и частоты и амплитуды вибрирования. В некоторых вариантах осуществления изобретения операция перераспределения может быть повторена один или несколько раз с использованием различных условий процесса, чтобы обеспечить равномерное распределение на разных участках сложных поверхностей.

В некоторых вариантах осуществления изобретения способ для нанесения материала покрытия на сложную поверхность детали включает в себя нанесение первичного слоя материала покрытия по меньшей мере на часть сложной поверхности и перераспределение материала покрытия, содержащегося в первоначальном слое, для формирования модифицированного слоя. Такое перераспределение материала покрытия включает в себя одновременное вращение и вибрирование детали.

В некоторых вариантах осуществления изобретения нанесение первоначального слоя включает в себя нанесение покрытия погружением, распылением или способом центрифугирования. Однако в рамки объема изобретения попадают также другие технологии нанесения неотвержденных слоев. Материал покрытия может быть тиксотропной жидкостью. В более общем смысле, материал покрытия может быть неньютоновской жидкостью. В некоторых вариантах осуществления изобретения материал покрытия представляет собой золь-гель-прекурсор. В некоторых вариантах осуществления изобретения вязкость материала покрытия увеличивается при его перераспределении.

В некоторых вариантах осуществления изобретения деталь при перераспределении материала покрытия вращают вокруг первой оси. При перераспределении материала покрытия деталь может также вибрировать вдоль этой первой оси. Сложная поверхность может включать в себя первый участок, продолжающийся по существу ортогонально первой оси, и второй участок, продолжающийся, по существу, параллельно первой оси. Сочетание вращения и вибрирования позволяет перераспределять материал покрытия по обоим участкам (т.е. по первому участку и по второму участку) одновременно.

В некоторых вариантах осуществления изобретения деталь при перераспределении материала покрытия вращают вокруг первой оси. При перераспределении материала покрытия деталь может вибрировать вдоль второй оси. Вторая ось ортогональна первой оси. В таких вариантах осуществления изобретения сложная поверхность может включать в себя участок, проходящий, по существу, ортогонально первой оси и, по существу, ортогонально второй оси.

В некоторых вариантах осуществления изобретения деталь при перераспределении материала покрытия одновременно вибрируют вдоль первой оси и вдоль второй оси, при этом первая ось ортогональна второй оси. В более общем смысле первая ось не параллельна второй оси.

В некоторых вариантах осуществления изобретения деталь при перераспределении материала покрытия одновременно вращают вокруг первой оси и вокруг второй оси так, что первая ось ортогональна второй оси. В более общем смысле первая ось не совпадает со второй осью. В некоторых вариантах осуществления изобретения первая ось параллельна второй оси. Для различных осей вращения могут быть использованы различные частоты вращения.

В некоторых вариантах осуществления изобретения деталь при перераспределении материала покрытия на первом этапе вращают вокруг первой оси. Деталь при перераспределении материала покрытия на втором этапе может также вращаться вокруг второй оси. Первый этап может не перекрываться по времени со вторым этапом. Первая ось может быть, по существу, ортогональной второй оси.

В некоторых вариантах осуществления изобретения при перераспределении материала покрытия на первом этапе деталь вибрируют вдоль первой оси. При перераспределении материала покрытия на втором этапе деталь может также вибрировать вдоль второй оси. Второй этап может не пересекаться по времени с первым этапом. Первая ось может быть, по существу, ортогональной второй оси.

В некоторых вариантах осуществления изобретения модифицированный слой покрывает большую площадь сложной поверхности, чем первоначальный слой. Другими словами, первоначальный слой распределяют по сложной поверхности детали и увеличивают зону покрытия при формировании модифицированного поверхностного слоя. В некоторых вариантах осуществления изобретения способ также включает в себя отверждение материала покрытия на сложной поверхности. Отверждение проводят при одновременном вращении и вибрировании детали. В некоторых вариантах осуществления изобретения нанесение первоначального слоя включает в себя вращение или вибрирование детали во время погружения в материал покрытия. Способ также может включать в себя определение профилей вращения и вибрирования исходя из геометрии детали, качества сложной поверхности и свойств материала покрытия. Например, профили вращения и вибрирования могут включать в себя ориентацию одной или нескольких осей вибрирования и вращения относительно детали, длительность вибрирования и вращения, а также изменение условий вибрирования и вращения.

Также предлагается способ нанесения материала покрытия на сложную поверхность детали, который включает в себя нанесение первоначального слоя материала покрытия на по меньшей мере часть сложной поверхности путем погружения детали в материал покрытия. Способ также включает в себя перераспределение материала покрытия, содержащегося в первоначальном слое, для формирования модифицированного слоя. Перераспределение материала покрытия включает в себя одновременное вращение и вибрирование детали. В частности, деталь может вращаться с частотой вращения в пределах примерно от 100 оборотов в минуту до 600 оборотов в минуту. В это же время деталь может вибрировать с частотой приблизительно от 5 Гц до 50 Гц.

Эти и другие варианты осуществления описаны ниже со ссылками на прилагаемые к описанию чертежи.

Краткое описание чертежей

На чертежах показано:

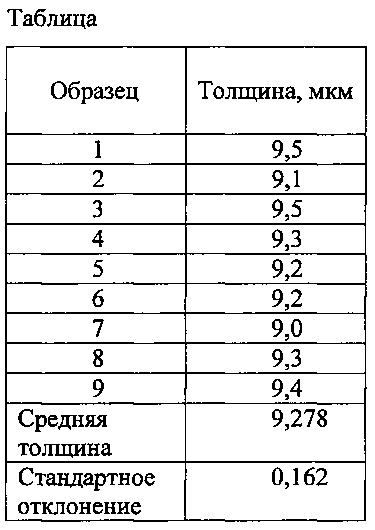

на Фиг. 1 - схематический вид детали, имеющей сложную поверхность, в некоторых вариантах осуществления изобретения;

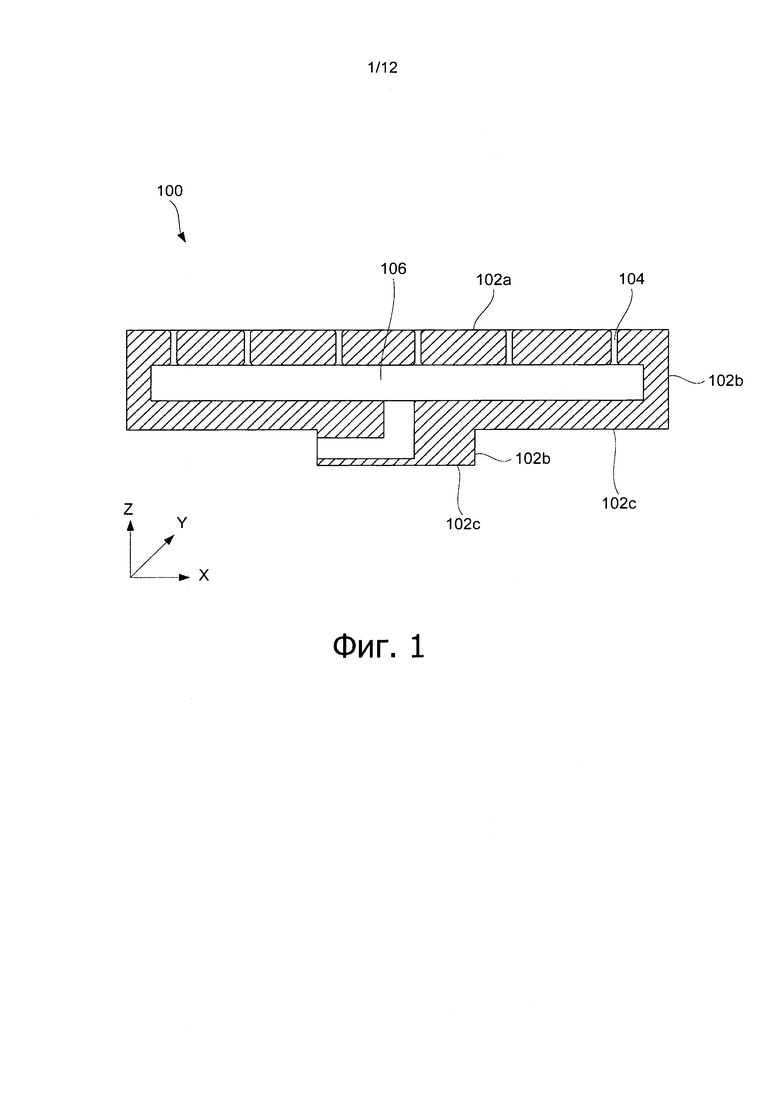

на Фиг. 2 - блок-схема технологического процесса, соответствующего способу нанесения материала покрытия на сложную поверхность детали, в некоторых вариантах осуществления изобретения;

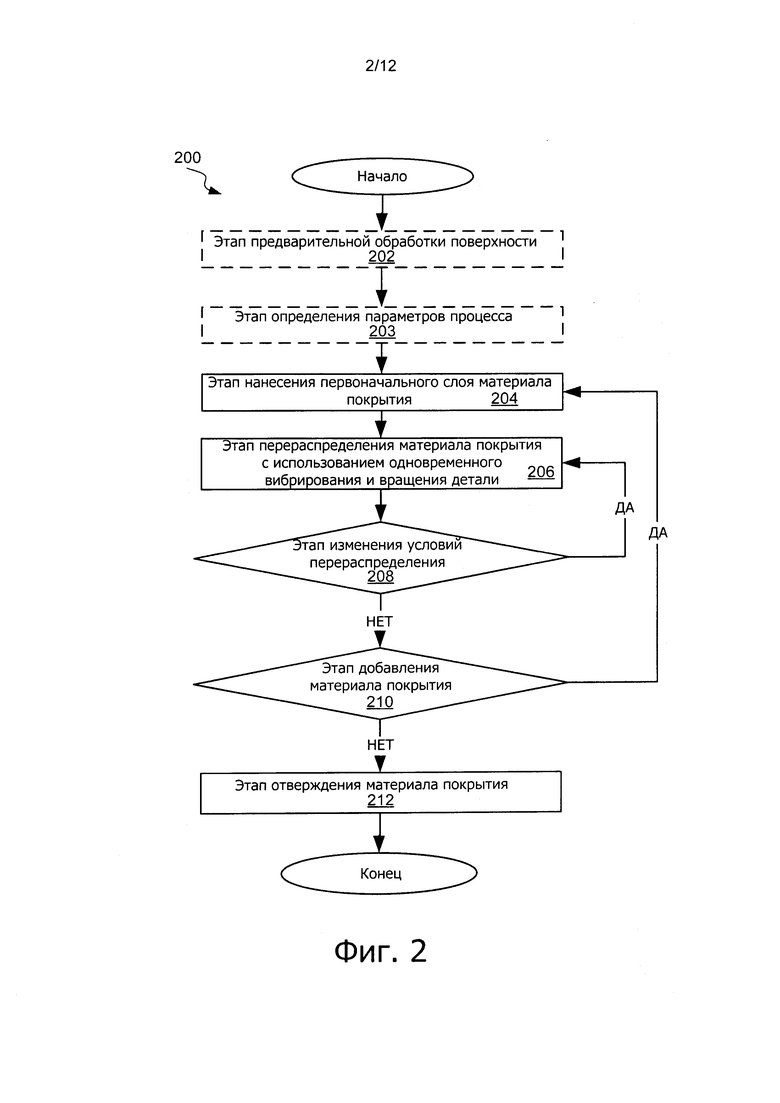

на Фиг. 3А - схематический вид детали после формирования на ее поверхности первоначального слоя в некоторых вариантах осуществления изобретения;

на Фиг. 3В - схематический вид показанной на Фиг. 3А детали после завершения способа нанесения материала покрытия в некоторых вариантах осуществления изобретения;

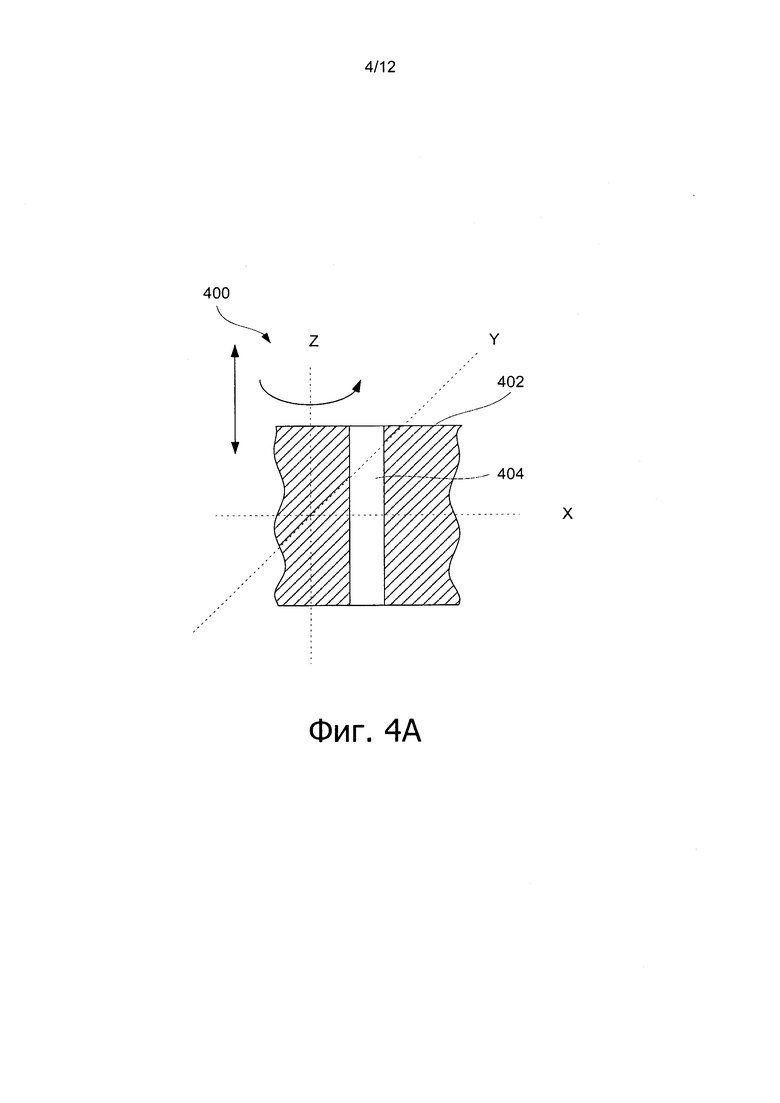

на Фиг. 4А - один из примеров ориентации осей вибрирования и вращения относительно элемента детали;

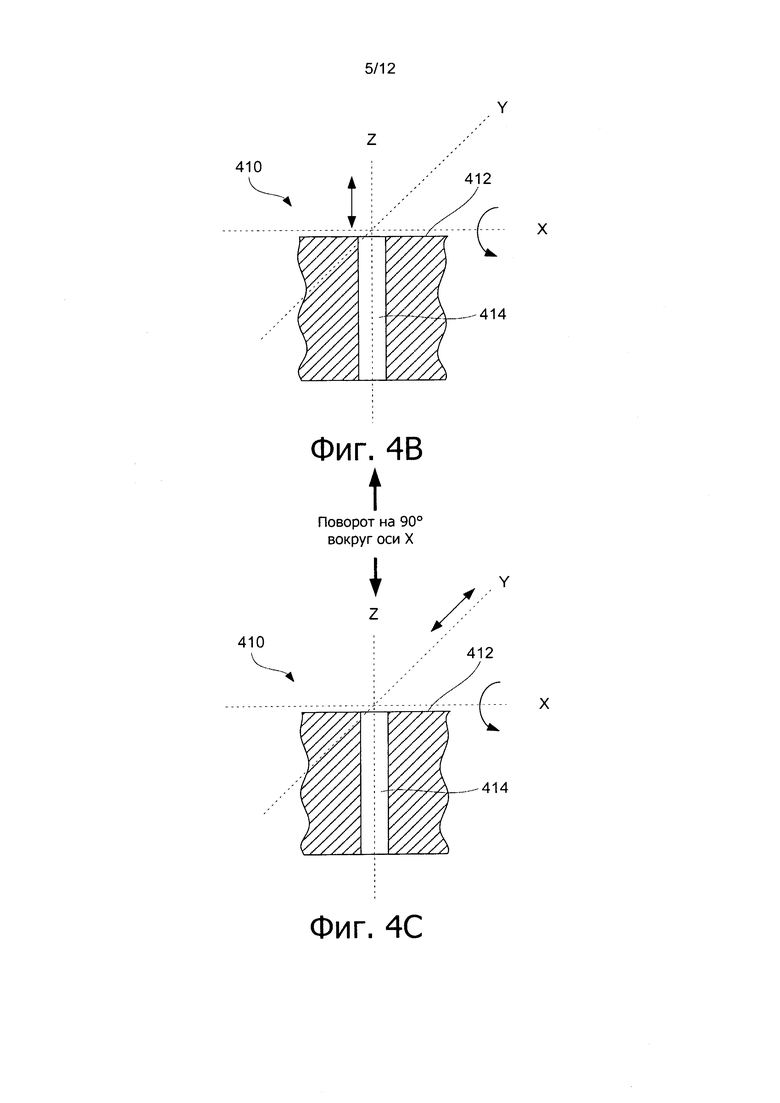

на Фиг. 4В и 4С - два дополнительных примера ориентации осей вибрирования и вращения относительно показанного на Фиг. 4А элемента детали;

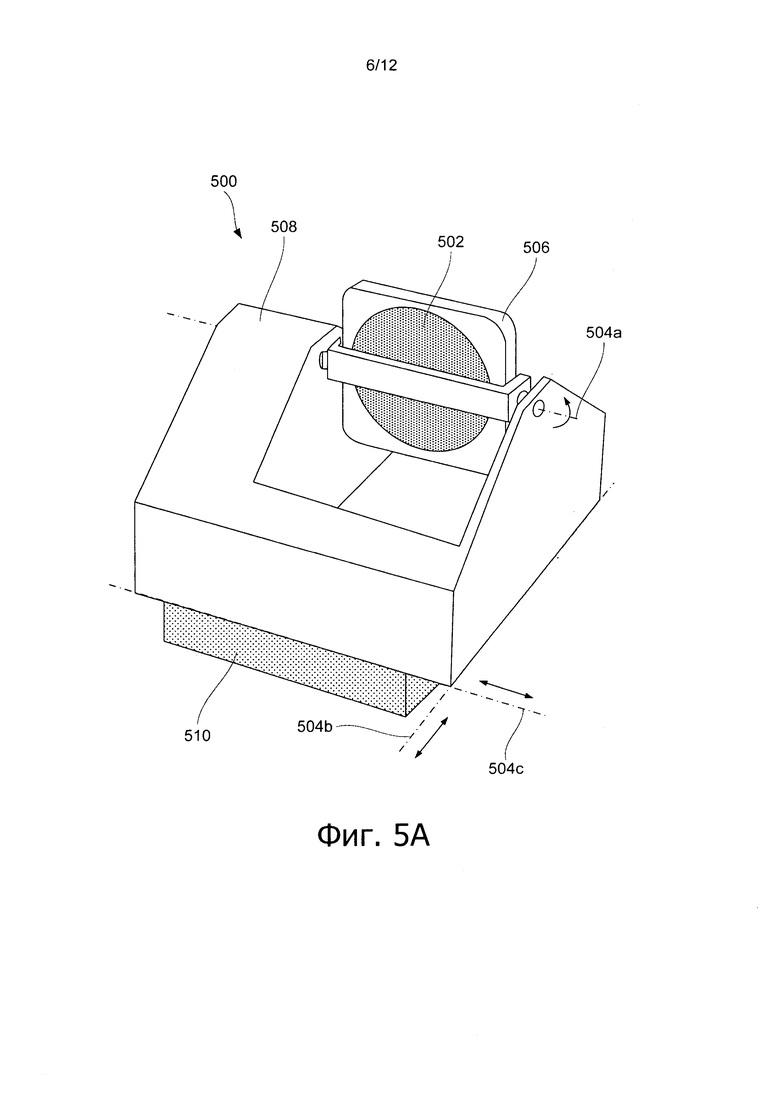

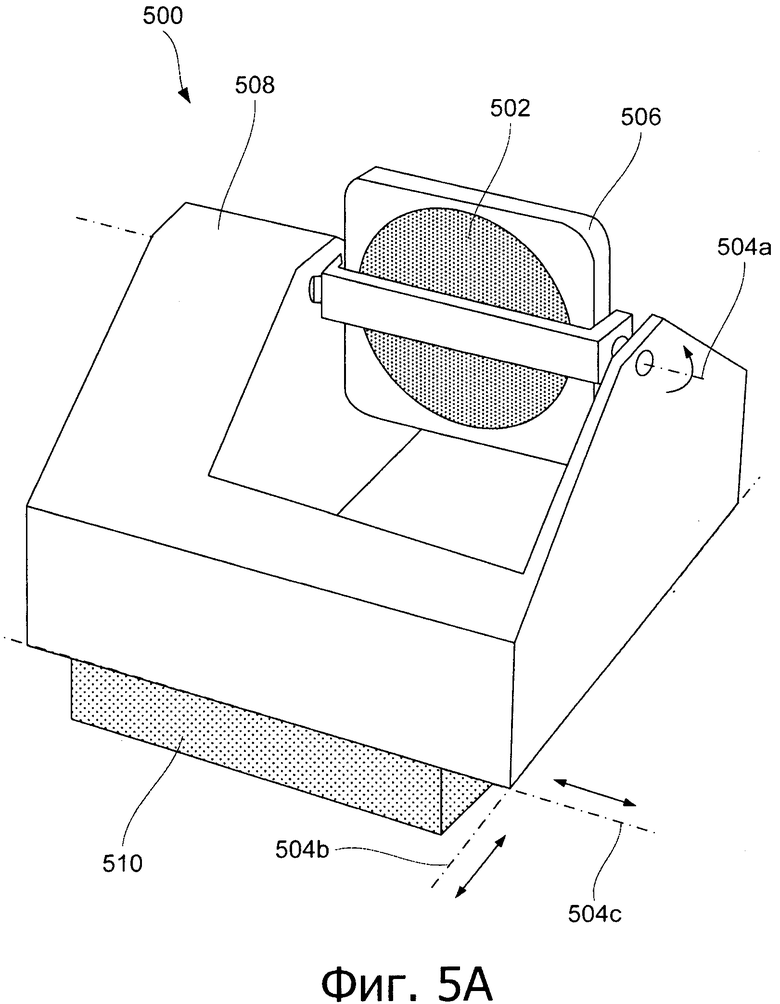

на Фиг. 5А - схематический вид устройства для нанесения материала покрытия на сложную поверхность детали с использованием по меньшей мере одной оси вращения, а также одной или нескольких осей вибрирования в некоторых вариантах осуществления изобретения;

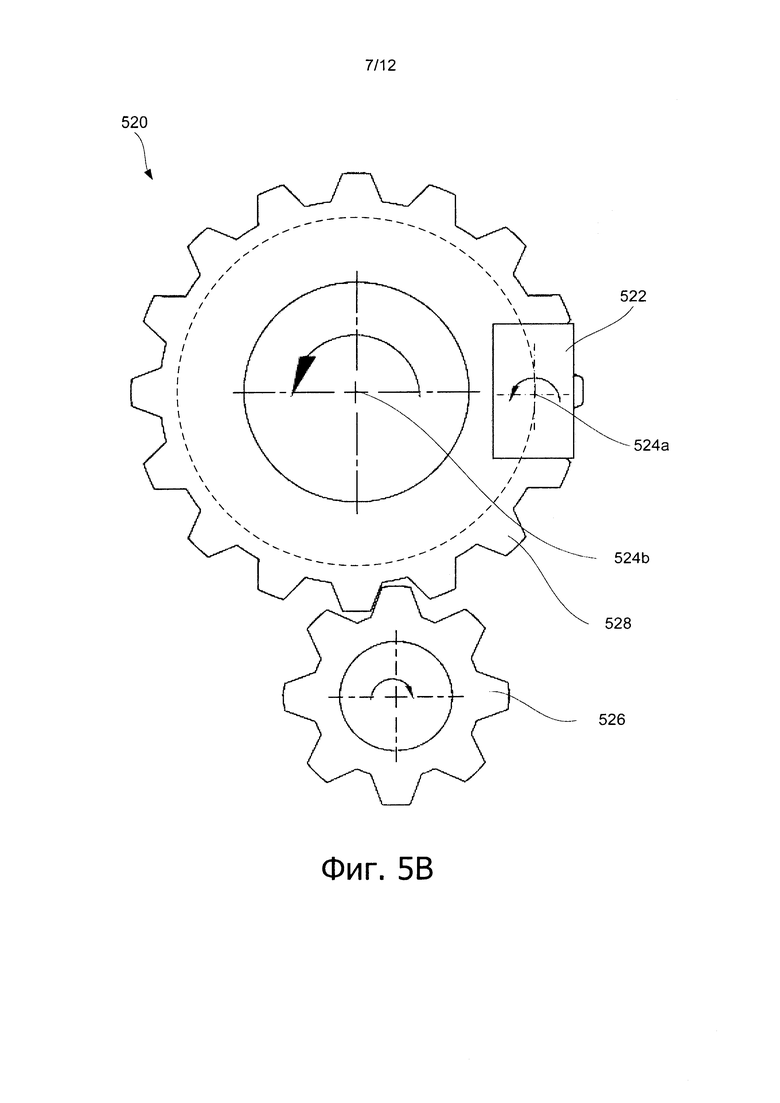

на Фиг. 5В - схематический вид другого устройства для нанесения материала покрытия на сложную поверхность детали с использованием по меньшей мере двух осей вращения в некоторых вариантах осуществления изобретения;

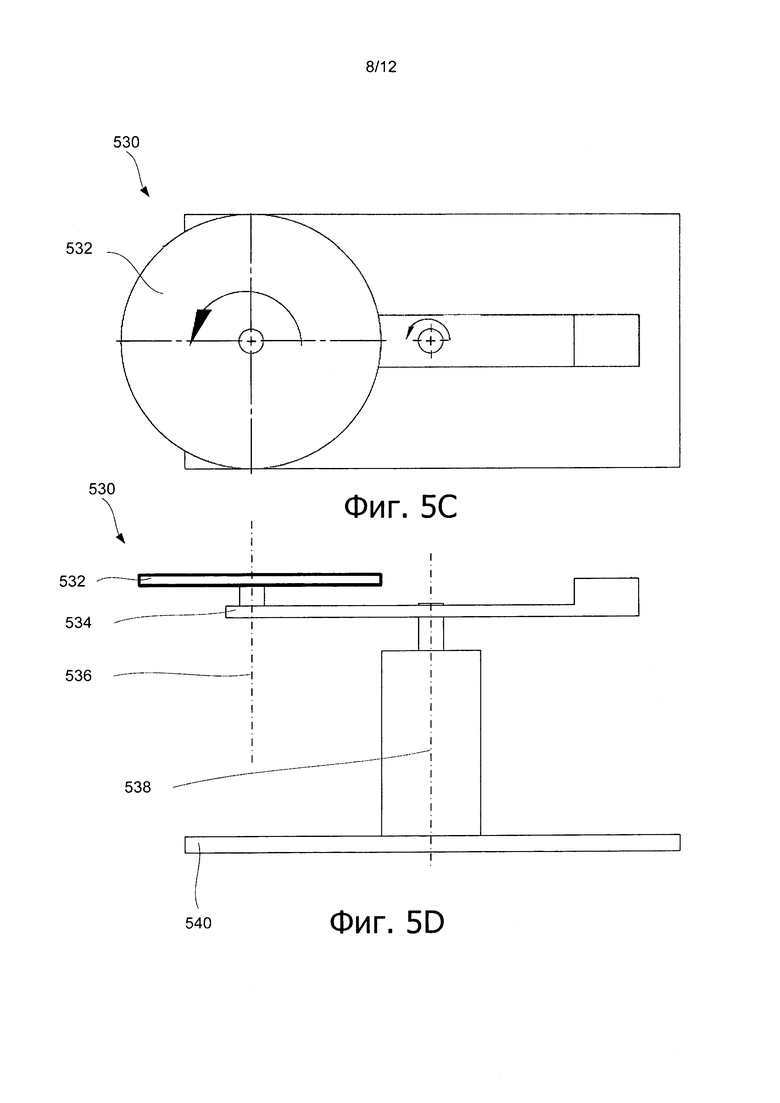

на Фиг. 5С и 5D - схематические виды сверху и сбоку еще одного устройства для нанесения материала покрытия на сложную поверхность детали с использованием по меньшей мере двух осей вращения и по меньшей мере двух осей вибрирования в некоторых вариантах осуществления изобретения;

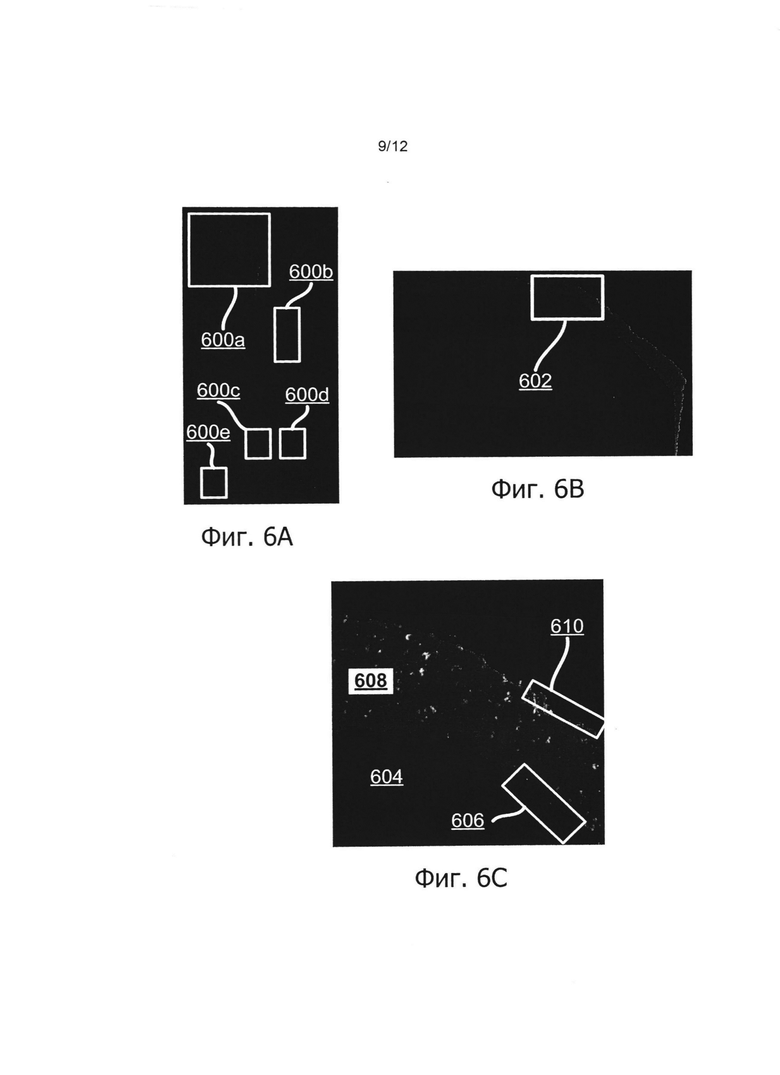

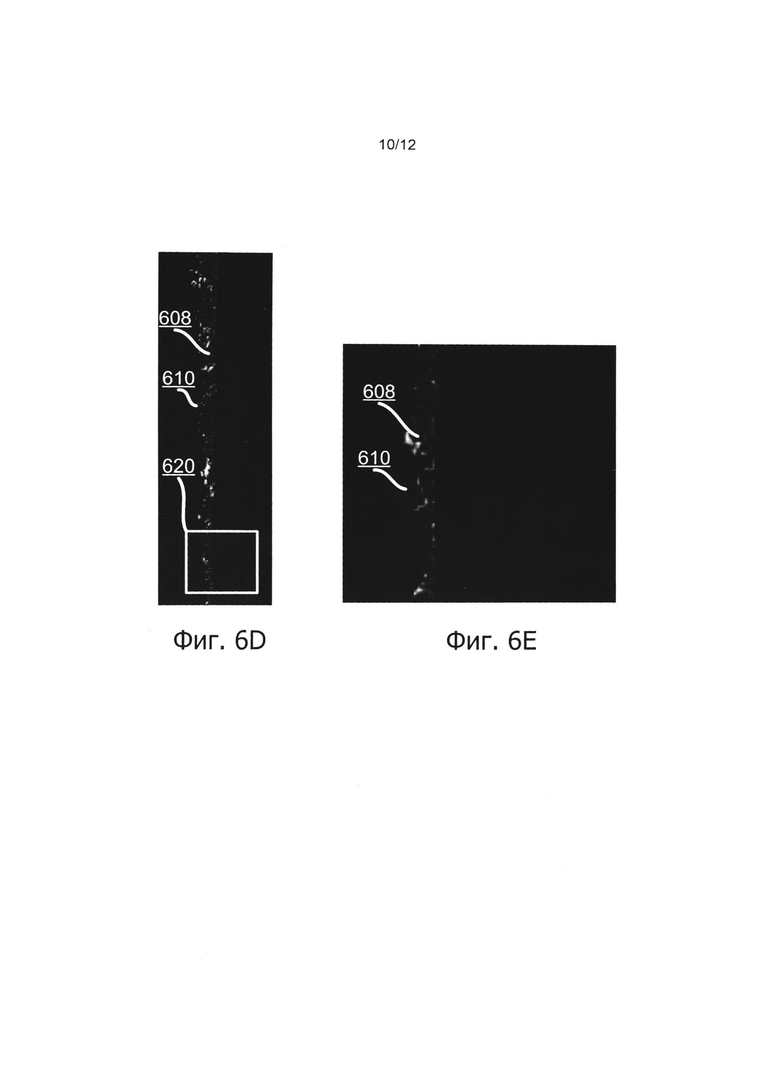

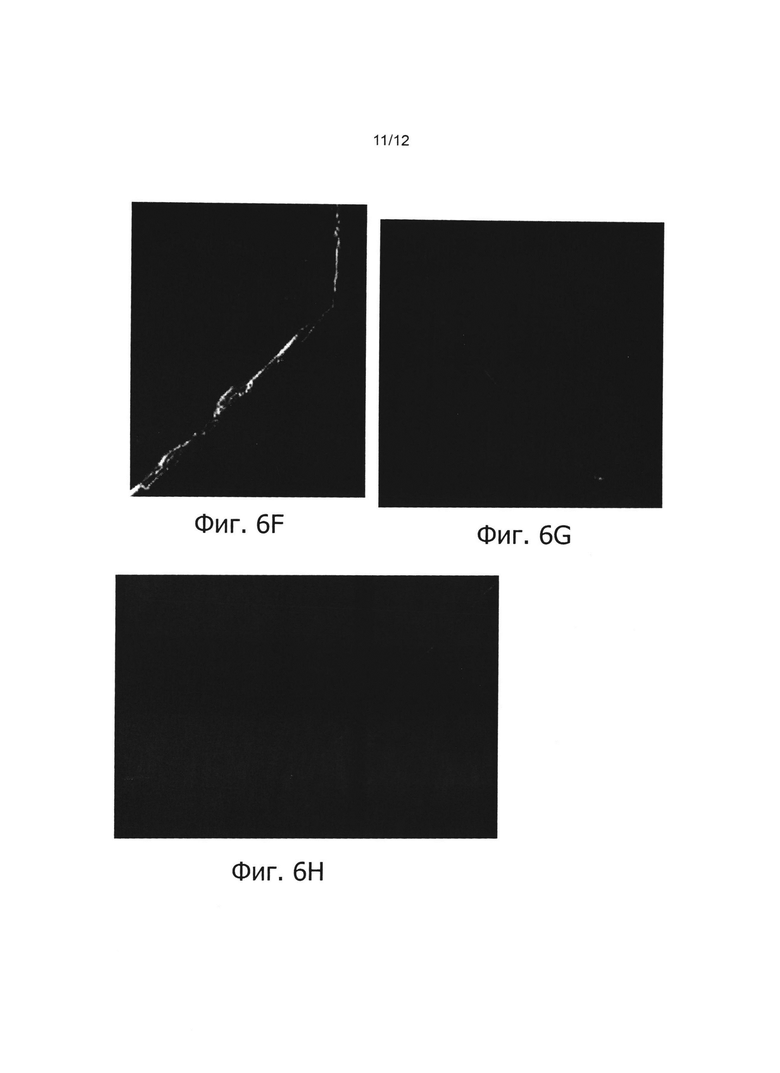

на Фиг. 6А-6Н - фотографии поперечного сечения детали, покрытой с использованием вибрирования и вращения детали;

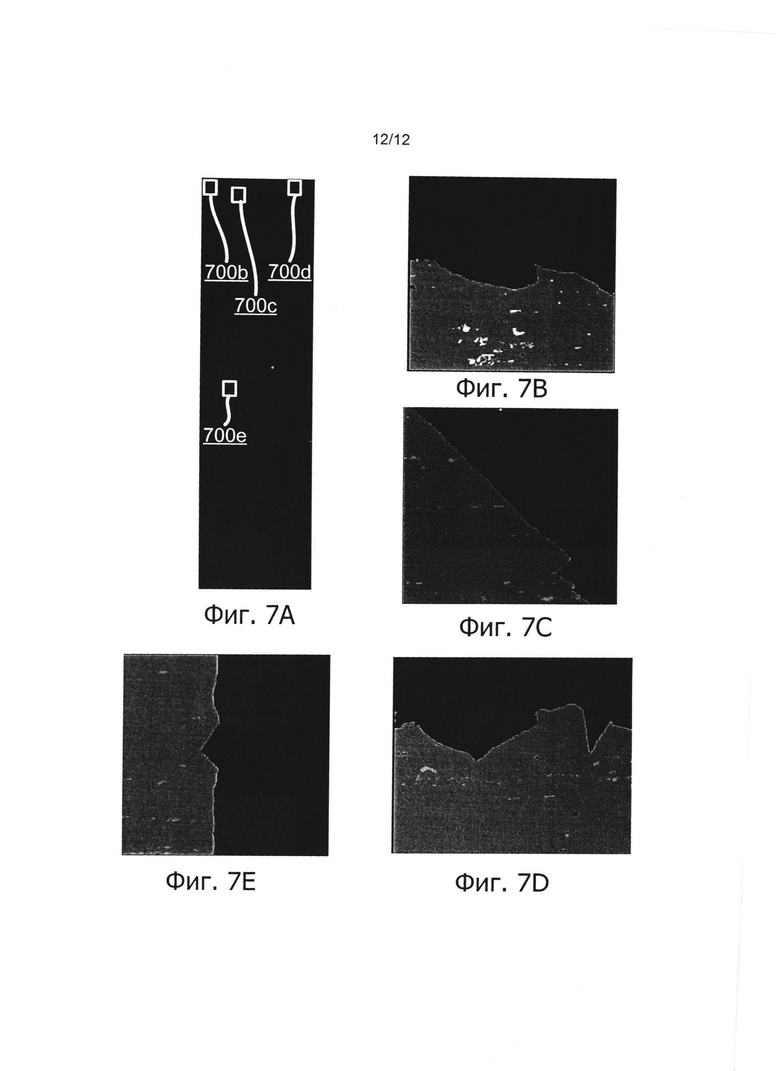

на Фиг. 7А-7Е - фотографии поперечного сечения другой детали, покрытой с использованием вибрирования и вращения детали.

Осуществление изобретения

В нижеследующем описании изложены многочисленные конкретные подробности, обеспечивающие всестороннее понимание представленных идей изобретения. Представленные идеи могут быть реализованы без некоторых или всех таких конкретных подробностей. В других случаях хорошо известные технологические операции не описываются подробно, чтобы излишне не затенять описываемые идеи. Несмотря на то, что некоторые идеи описаны в связи с конкретными вариантами осуществления изобретения, следует понимать, что такие варианты осуществления изобретения не должны толковаться как ограничивающие изобретение.

Как было отмечено выше, нанесение равномерных и/или конформных слоев может быть проблематичным, если поверхности не являются плоскими. Для целей настоящего документа не плоские поверхности и/или поверхности, включающие в себя множество плоских участков (например, участков, сформированных трехмерными элементами), могут быть отнесены к сложным поверхностям. Более точное определение приводится ниже. Например, когда материал покрытия наносят на сложную поверхность, сила тяжести может перемещать материал из высоких точек в низкие точки, что приводит к неравномерному распределению. В другом примере, если часть поверхности образована небольшим отверстием, которое продолжается, например, от верхней поверхности, материал покрытия может собираться вокруг этого отверстия, но не сможет легко пройти внутрь этого отверстия из-за поверхностного натяжения, вязкости и других свойств. В еще одном примере отверстие может быть полностью заполнено материалом покрытия, но не имеет равномерного слоя на боковых стенках этого отверстия. В традиционных технологиях нанесения перераспределение предварительно нанесенного материала покрытия, как правило, ограничено гравитационными силами, срезанием прямолинейной кромкой или другими подобными технологиями.

В изобретении предлагаются способы и системы для распределения материалов покрытия посредством одновременного вибрирования и вращения. Первоначальный слой материала покрытия может быть недостаточно равномерным и/или может не покрывать всю поверхность, которая должна быть покрыта. Первоначальный слой может быть нанесен с использованием различных технологий, таких как погружение детали в материал покрытия, напыление материала на деталь и другие подобные технологии. Затем деталь подвергают одновременному вибрированию и вращению, чтобы перераспределить этот первоначально нанесенный слой и сформировать модифицированный слой. Вибрирование создает силы инерции, в то время как вращение создает центробежные силы, которые воздействуют на первоначально сформированный слой. Направление и величина этих сил специально контролируется с использованием различных условий процесса, таких как ориентация осей вибрирования и вращения относительно детали, частоты вращения, частоты и амплитуды вибрирования. Упомянутые условия процесса могут быть выбраны исходя из формы и состояния поверхности (например, шероховатости поверхности), свойств используемого материала покрытия (например, вязкости, поверхностного натяжения, плотности, тиксотропных свойств), а также других факторов. В некоторых вариантах осуществления изобретения условия процесса могут изменяться в процессе перераспределения материала покрытия на сложной поверхности. Например, ориентация осей вибрирования и/или вращения может изменяться по меньшей мере один раз за время процесса. Кроме того, инерционные и центробежные силы могут быть объединены с гравитационными силами и, в некоторых вариантах осуществления, с аэродинамическими силами, чтобы распределять материалы по сложным поверхностям.

В дополнение к комбинированию вращения и вибрирования в единую операцию могут быть использованы многоосное вращение и/или многоосное вибрирование. В некоторых вариантах осуществления изобретения в процессе перераспределения материала по поверхности детали деталь может вращаться вокруг двух или более отличающихся осей. Таким образом, деталь и ранее нанесенный на поверхность детали материал покрытия подвергаются воздействию разнонаправленных центробежных сил, представляющих собой сочетание центробежных сил, генерируемых каждым из вращений. Такие разнонаправленные центробежные силы могут изменять свою ориентацию в ходе процесса. Кроме того, разнонаправленные центробежные силы сочетаются с инерционными силами, возникающими в результате вибрирования.

В тех же самых или других вариантах осуществления изобретения в процессе перераспределения материала по поверхности детали деталь может вибрировать вдоль двух или более непараллельных осей, тем самым подвергая материал покрытия воздействию разнонаправленных сил инерции. Направление этих разнонаправленных сил инерции может смещаться, например, с использованием различных частот для различных осей или смещения циклов вибрирования одной и той же частоты. Кроме того, разнонаправленные силы инерции комбинируют с центробежными силами, возникающими при вращении.

В настоящем документе к "сложному объекту" или "объекту со сложной поверхностью" или его грамматическим эквивалентам относят любой объект, имеющий по меньшей мере одну сложную поверхность. Упомянутая "сложная поверхность" может быть не плоской поверхностью; сочетанием двух или более плоских поверхностей, сходящимися под любым углом; по меньшей мере одним трехмерным внутренним или наружным элементом (например, отверстиями, выступами), связанным с в остальном плоской поверхностью объекта или их различными комбинациями. Одним из примеров сложной поверхности является поверхность сферы или части сферы (например, полусфера, формирующая торцевую поверхность цилиндрического объекта). Боковина цилиндра является еще одним примером сложной поверхности. Пирамида является примером сложного объекта с ее плоскими поверхностями, сходящимися под углом, отличным от 90°, в то время как куб является примером сложного объекта с его плоскими поверхностями, сходящимися под углом 90°. Примеры трехмерных элементов, добавление которых может превратить несложную поверхность в сложную, включают в себя один или несколько выступов, углублений, отверстий, лунок, поверхностных каналов, внутренних каналов, плато, волнистостей, изгибов, тиснений, желобков, мезаструктур, камер, а также их различных комбинаций. Во многих случаях такие элементы имеют большое соотношение сторон, например, по меньшей мере приблизительно 2, по меньшей мере приблизительно 5, по меньшей мере приблизительно 10 или даже по меньшей мере приблизительно 100. Для целей настоящего документа соотношение сторон определяется как отношение глубины к основному размеру, ортогональному глубине (например, к диаметру) элемента.

На Фиг. 1 показан схематический вид детали 100, имеющей сложную поверхность в некоторых вариантах осуществления изобретения. В частности, деталь 100 имеет верхнюю поверхность 102а, боковую поверхность 102b (образованную несколькими участками) и нижнюю поверхность 102с (также образованную несколькими участками). Согласно приведенному выше определению упомянутые поверхности 102а-102с не могут считаться сложными поверхностями. В некоторых вариантах осуществления изобретения деталь 100 представляет собой круглый объект и боковая поверхность 102b может считаться сложной поверхностью. Кроме того, все поверхности 102а-102с являются внешними поверхностями, и на них легко может быть нанесено покрытие. Однако деталь 100 имеет множество элементов, имеющих внутренние поверхности, которые не так легко покрыть. Для целей настоящего документа внутренние поверхности определяются как поверхности, которые продолжаются от внешней границы объекта. В частности, деталь 100 имеет множество отверстий 104, продолжающихся от верхней поверхности 102а. Отверстия 104а могут иметь фаску на своих входах с обеих сторон, например, как это показано на Фиг. 1. Когда используется обычная технология нанесения материала покрытия на верхнюю поверхность 102а, материал может в недостаточной мере проникать в отверстия 104 и покрывать боковые стенки этих отверстий. Некоторые недостатки традиционных способов и неожиданные результаты предложенных в изобретении способов приведены в представленном ниже разделе "Результаты эксперимента". Кроме того, деталь 100 имеет внутреннюю полость 106, и ее поверхности не могут быть доступны для прямого (например, по линии прямой видимости) покрытия.

Сложная поверхность может быть охарактеризована коэффициентом сложности. Используемый в настоящем документе термин "коэффициент сложности" или его грамматический эквивалент представляет собой отношение общей площади поверхности к наибольшей площади двумерной проекции этой поверхности на другую плоскую поверхность. Плоская поверхность имеет коэффициент сложности 1. Сложная поверхность имеет коэффициент сложности больше 1. Например, коэффициент сложности сферы равен 4 (т.е. площадь поверхности 4πR2 сферы делится на площадь ее проекции πR2). Аналогичным образом, сложность полусферы равна 2, так как она имеет ту же площадь проекции, что и сфера, но только половину площади поверхности сферы. В некоторых вариантах осуществления изобретения коэффициент сложности поверхности составляет по меньшей мере приблизительно 2 или, более конкретно, по меньшей мере приблизительно 3 или даже по меньшей мере приблизительно 4, по меньшей мере приблизительно 5 или по меньшей мере приблизительно 6. Для расчета сложной поверхности могут быть использованы различные инструменты системы автоматизированного проектирования (САПР).

Вышеизложенное описывает сложные поверхности на макроскопическом уровне. Другими словами, любые элементы, которые меньше 1 мм, игнорируются при оценке сложности поверхности, если специально не оговорено иное. Когда оговорено особо, сложные поверхности можно также охарактеризовать на микроскопическом (микрометры) и наноскопическом (нанометры) уровне. В целом, большинство поверхностей имеют некоторую степень шероховатости (R), как правило, измеряемую по микроскопической или наноскопической шкале. Эта шероховатость может быть случайной, обусловленной составом материала, используемого для изготовления объекта, и способом его изготовления. Шероховатость может также быть результатом умышленного формирования микроскопических или наноскопических элементов на поверхности. В любом случае, шероховатость поверхности обусловлена поверхностными элементами, которые, если рассматривать изолированно, сами по себе являются микроскопическими или наноскопическими сложными объектами со сложными поверхностями. Они также вносят вклад в коэффициент сложности поверхности, так как увеличивают рассматриваемую эффективную площадь поверхности.

Слой покрытия, сформированный с помощью описанных в настоящем документе способов и систем, может иметь толщину приблизительно от 1 мкм до 1000 мкм, например, приблизительно от 1 мкм до 500 мкм, приблизительно от 1 мкм до 250 мкм приблизительно от 1 мкм до 100 мкм или даже приблизительно от 1 мкм до 10 мкм. Слои покрытия могут быть конформными, т.е. слоями, которые конформны элементам, связанным с поверхностью. Например, конформный слой будет конформным шероховатой поверхности и, тем не менее, равномерным по толщине. В качестве альтернативы, слой может образовывать плоскую верхнюю поверхность, несмотря на шероховатость поверхности детали. В некоторых вариантах осуществления изобретения конформный слой определяется его толщиной по сравнению с шероховатостью поверхности. В общем, тонкий слой является конформным, если его толщина (Т) меньше половины величины шероховатости (R/2). Если толщина (Т) в два раза больше шероховатости (2R), то тонкий слой, как правило, образует плоскую или спланированную поверхность. Другими словами, нанесенный слой сглаживает шероховатость поверхности. Другие параметры, которые определяют, является ли слой конформным или плоским, включают в себя вязкость материала покрытия, поверхностное натяжение, условия обработки, применяемые для перераспределения и отверждения материала. В некоторых вариантах осуществления изобретения слой, который первоначально является плоским, перераспределяется в конформный слой.

В некоторых вариантах осуществления изобретения материал покрытия покрывает только часть сложной поверхности. Параметры обработки могут быть выбраны таким образом, что материал покрытия не распределяется по всей доступной площади поверхности. Например, некоторые области необходимо оставлять свободными от материала покрытия. Вместо использования маски или других технологий защиты параметры обработки (в т.ч. параметры вибрирования и вращения) могут быть выбраны таким образом, чтобы избежать распределения материала покрытия в некоторых областях.

В некоторых вариантах осуществления изобретения с использованием описанных способов и систем может быть сформирована многослойная структура. Например, процесс может быть повторен несколько раз, используя те же или отличающиеся материалы покрытия, чтобы сформировать многослойную структуру. Толщина и/или состав слоев в многослойной структуре могут отличаться.

Для целей настоящего документа термин "равномерный тонкий слой" или его грамматические эквиваленты относятся к тонкому слою, имеющему равномерную толщину. Тонкий слой имеет равномерную толщину, если толщина всего слоя изменяется меньше, чем предварительно заданное значение (например, от 1% до 20%, а именно, менее чем на 5%). На равномерность слоя могут влиять различные факторы, в том числе, но не ограничиваясь этим, материал подложки, качество поверхности и шероховатость, а также тип покрытия.

В некоторых вариантах осуществления изобретения слой покрытия ковалентно соединен с поверхностью объекта. Ковалентная связь, возникающая при ковалентном прикреплении, представляет собой химическую связь, которая предполагает совместное использование электронных пар между атомами двух материалов. Ковалентная связь может быть установлена во время нанесения покрытия и/или во время отверждения материала на покрываемой поверхности. Ковалентная связь обеспечивает улучшенную адгезию материала к поверхности. Кроме того, повышенная адгезия материала покрытия к поверхности может быть получена путем обработки поверхности перед нанесением покрытия с целью увеличения количества химически активных групп или атомов на поверхности. Эти химически активные группы или атомы вступают в реакцию с одним или несколькими компонентами в жидкости для нанесения покрытия таким образом, что полученный тонкий слой прикреплен к поверхности большим количеством ковалентных связей, чем это было бы в случае отсутствия предварительной обработки поверхности. Например, можно использовать плазменную обработку. Когда создают многослойный пакет пленок, каждый из слоев покрытия может быть подвергнут плазменной обработке перед добавлением раствора для нанесения покрытия, который образует следующий слой, или несколько слоев могут быть обработаны выборочно, исходя из состава пакета. Таким образом может быть обеспечена повышенная адгезия между слоями и между многослойным пакетом и поверхностью объекта. По существу такая обработка повышает эксплуатационные качества покрытия за счет повышения прочности связей между слоями и между многослойным пакетом и поверхностью объекта.

С использованием описанных способов и систем могут быть нанесены различные материалы покрытия. В некоторых вариантах осуществления изобретения в состав материалов покрытия могут быть включены органические полимеры, органические мономеры и золь-гель-прекурсоры. Например, материал покрытия может включать один или несколько золь-гель-прекурсоров металлов и/или один или несколько золь-гель-прекурсоров металлоидов. Материал покрытия может также включать в себя полярный протонный растворитель и/или полярный апротонный растворитель. Концентрация полярного протонного или полярного апротонного растворителя в таком материале покрытия может быть в пределах от 1% до 25% по объему.

Металл в золь-гель-прекурсорах металлов и в других видах металлсодержащих прекурсоров может быть металлом переходной группы, лантаноидом, актиноидом, щелочноземельным металлом, одним из металлов группы IIIA-VA. В одном и том же материале покрытия могут быть также использованы различные комбинации упомянутых металлов. Конкретные примеры включают в себя алюминий (Al), титан (Ti), молибден (Mo), олово (Sn), марганец (Μn), никель (Ni), хром (Cr), железо (Fe), медь (Cu), цинк (Zn), галлий (Ga), цирконий (Zr), иттрий (Y), кадмий (Cd), литий (Li), самарий (Sm), эрбий (Er), гафний (Hf), индий (In), церий (Се), кальций (Са) и магний (Mg). Металлоидом в золь-гель-прекурсорах металлоидов может быть один или несколько металлоидов из группы, включающей в себя бор (В), кремний (Si), германий (Ge), мышьяк (As), сурьму (Sb), теллур (Те), висмут (Bi) и полоний (Ро) или их комбинации с другим металлоидом или металлом. В некоторых вариантах осуществления изобретения золь-гель-прекурсор металла может быть металлическими соединениями, выбранными из группы, включающей в себя металлоорганические соединения, органические и неорганические соли металлов. Золь-гель-прекурсоры металлоидов могут быть металлоидными соединениями, выбранными из группы, включающей в себя органо-металлоидные соединения, органические и неорганические соли металлоидов. Если используется более одного металла или металлоида, один из них может быть органическим соединением, таким как алкоксид, а другой может быть органической или неорганической солью.

В некоторых вариантах осуществления изобретения используемый в материале покрытия полярный протонный растворитель представляет собой органическую кислоту или спирт (например, низший алкиловый спирт, такой как метанол и этанол). В материале покрытия может также присутствовать вода. В некоторых вариантах осуществления изобретения полярный апротонный растворитель может представлять собой галоидированный алкан, алкиловый эфир, сложный алкиловый эфир, кетон, альдегид, алкиловый амид, алкиловый амин, алкиловый нитрил или алкилсульфоксид. Некоторые конкретные примеры таких полярных апротонных растворителей включают в себя метиламин, этил амин и диметилформамид. В некоторых вариантах осуществления изобретения кислота или основание, которое используют в качестве катализатора для полимеризации прекурсоров металлов и/или металлоидов, могут быть добавлены до или после добавления полярного апротонного растворителя.

Избыточные количества полярного апротонного растворителя могут вызвать желатинизацию материала покрытия. Соответственно, количество полярного апротонного растворителя может быть определено эмпирически для каждого применения. Количество полярного апротонного растворителя должно быть ниже количества, которое вызывает желатинизацию во время смешивания, но достаточно, чтобы вызвать желатинизацию материала покрытия после того, как к материалу покрытия прикладывается сдвигающее усилие (например, при перераспределении материала покрытия по сложной поверхности).

В некоторых вариантах осуществления изобретения материал покрытия представляет собой неньютоновский раствор, который может быть раствором, снижающим вязкость при сдвиге, расширяющимся раствором, загущающимся после сдвига раствором или тиксотропным раствором. Используемый в данном документе термин "снижающий вязкость при сдвиге" относится к раствору, вязкость которого снижается по нелинейному закону при приложении к раствору сдвигающего усилия; термин "расширяющийся" относится к раствору, вязкость которого возрастает по нелинейному закону при приложении к раствору сдвигающего усилия; термин "загущающийся" относится к раствору, вязкость которого возрастает с увеличением продолжительности воздействия силы; и термин "тиксотропный" относится к раствору, вязкость которого снижается с увеличением продолжительности воздействия силы.

В некоторых вариантах осуществления изобретения после завершения операции перераспределения материал покрытия образует на поверхности гелеобразный слой. Используемый в данном описании термин "гелеобразный слой" или его грамматические эквиваленты означают слой, в котором золь-гель-прекурсоры металлов и/или металлоидов в материале покрытия формируют достаточно большие и/или сшитые полимеры. Такой слой может иметь достаточно высокую вязкость, что предотвращает дальнейшее распределение слоя под действием только силы тяжести. Гелеобразные слои могут включать в себя способные к полимеризации составляющие, такие как органические мономеры и поперечно сшиваемые олигомеры или полимеры. Примеры включают в себя катализируемую основаниями реакцию между меламином (или резорцином) и формальдегидом с последующим ацидированием и термической обработкой.

В некоторых вариантах осуществления изобретения материал покрытия включает в себя один или несколько сшиваемых мономеров, ковалентно присоединенных к металлу или металлоиду (например, с помощью органического линкера). Примеры включают в себя диорганодихлорокремневодороды, которые вступают в реакцию с натрий сплавами или натрий-калий сплавами в органических растворителях с получением смеси линейных и циклических органосиланов. Когда используются сшиваемые составляющие, материал покрытия может также содержать инициатор полимеризации. Примеры фото-индуцируемых инициаторов включают в себя титаноцены, бензофеноны/амины, тиоксантоны/амины, бензойные эфиры, окиды ацилфосфина, бензилкетали, ацетофеноны и алкилфеноны. Кроме того, могут быть использованы инициаторы, индуцируемые излучением с соответствующими длинами волн ультрафиолетового А (315-400 нм), ультрафиолетового В (280-315 нм) и инфракрасного (700 нм - 1 мм) диапазонов. Конкретный пример включает в себя инициаторы, индуцируемые теплом.

После того, как материал покрытия нанесен, весь или большая часть растворителя может быть удалена из слоя. Растворитель может быть удален путем испарения при температуре окружающей среды, испарения при повышенной температуре (например, с использованием ультрафиолетового, видимого или инфракрасного излучения) или вакуумированием. Условия испарения растворителя могут быть также использованы для полимеризации непрореагировавших или частично прореагировавших прекурсоров металлов и/или металлоидов.

Общее количество прекурсоров металлов и/или металлоидов в материале покрытия может составлять от приблизительно 5 до 40% по объему, когда материал нанесен на поверхность и перераспределен по ней. В некоторых вариантах осуществления изобретения количество составляет от приблизительно 5 до 25% по объему или, более конкретно, от примерно 5 до 15% по объему. Полярный протонный растворитель может составлять большую часть растворителя в материале покрытия.

На Фиг. 2 показана блок-схема технологического процесса, соответствующего способу 200 нанесения материала покрытия на сложную поверхность детали в некоторых вариантах осуществления изобретения. В общем, способ 200 включает в себя нанесение первоначального слоя материала покрытия на по меньшей мере часть сложной поверхности на этапе 204, и последующее перераспределение на этапе 206 содержащегося в первоначальном слое материала покрытия для формирования модифицированного слоя. Один или оба этих этапа могут быть повторены для нанесения дополнительного материала покрытия и/или перераспределения материала покрытия с использованием различных комбинаций центробежных, инерционных, гравитационных и центростремительных сил.

Способ 200 может также включать в себя другие этапы, например, показанные на Фиг. 2. Например, сложная поверхность может быть предварительно обработана на этапе 202, конкретные условия процесса (для использования на этапах 204 и/или 206), могут быть определены на этапе 203, а материалы покрытия могут быть отверждены на этапе 212. Тем не менее, некоторые из этих этапов являются не обязательными и могут не выполняться в некоторых вариантах осуществления изобретения. Кроме того, способ 200 может включать в себя другие, не показанные на Фиг. 2, этапы, очевидные для специалиста в данной области техники. Описанные этапы могут выполняться в любом порядке, если это специально не оговорено. Например, показанный на Фиг. 2 этап 203 может выполняться до этапа 202 или после этапа 204. Различные аспекты способа 200 ниже описываются более подробно.

В некоторых вариантах осуществления изобретения способ 200 может начинаться с предварительной обработки покрываемой поверхности в ходе дополнительного этапа 202. Например, на этом этапе может осуществляться предварительная плазменная обработка. Предварительная обработка может использоваться для изменения свойств поверхности, например, для изменения поверхностного натяжения и/или функционализации поверхности путем добавления или удаления определенных материалов. По меньшей мере часть сложной поверхности можно приводить в контакт с атмосферной плазмой или кислородной плазмой. Плазма может быть получена из устройства плазменной обработки или, более конкретно, от плазменной головки. Плазменная головка может быть неподвижной, а деталь может поворачиваться вокруг одной или нескольких осей, чтобы подвергать воздействию плазмы различные участки поверхности. В качестве альтернативы может быть использована подвижная плазменная головка, например, плазменная головка с шестью осями вращения.

Предварительная обработка поверхности (например, с помощью плазмы) может функционализировать поверхность, что приводит к большему количеству ковалентных связей, образованных между поверхностью и материалом покрытия. Таким образом, предварительная обработка может использоваться для улучшения адгезии. В некоторых вариантах осуществления изобретения, когда формируют многослойную структуру (или пакет), каждый нанесенный слой может быть обработан перед нанесением другого слоя. Например, обработка поверхности первого нанесенного слоя может быть использована для повышения адгезии второго слоя, наносимого поверх первого слоя.

В некоторых вариантах осуществления изобретения этап 202 может включать в себя нанесение активирующего раствора (например, кислоты или основания) на сложную поверхность. Например, деталь может быть погружена в активирующий раствор. При погружении в раствор и/или при извлечении из раствора деталь может вращаться и/или вибрировать.

В некоторых вариантах осуществления изобретения способ 200 может включать в себя определение условий процесса (для использования на последующих этапах) на дополнительном этапе 203. Например, на этапе 203 могут быть определены условия процесса, используемые на этапе 204 и/или этапе 206. Различные факторы, такие как геометрия поверхности, состояния поверхности (материалы, отделка и т.п.), характеристики материала покрытия (например, поверхностное натяжение, вязкость, удельный вес), возможности оборудования для нанесения покрытия, а также другие подобные факторы могут учитываться при определении подходящих условий процесса. Условия процесса могут включать в себя команды управления оборудованием для нанесения покрытий, такие как длительность каждого этапа, ориентации детали по отношению к каждой оси вращения и вибрирования во время каждого этапа, режимы вращения и вибрирования (например, частоты вращения, направления, частоты вибрирования, амплитуды и т.п.), характеристики материала покрытия (например, вязкость, плотность) и тому подобное. Как уже отмечалось выше, выходом этапа 203 может быть набор параметров для выполнения этапа 204 и/или этапа 206. В некоторых вариантах осуществления выход этапа 203 может содержать указание, что этап 206 должен быть повторен один или несколько раз с использованием отличающихся условий процесса. Например, деталь может включать в себя верхнюю поверхность и отверстие, продолжающееся от верхней поверхности. Этап 206 может выполняться несколько раз, чтобы (1) ввести материал покрытия в отверстие, (2) распределить материал покрытия по глубине отверстия и (3) распределить материал покрытия по всему периметру отверстия. Каждая из этих операций может использовать отличающийся набор условий обработки, тем самым создавая различные комбинации центробежных и инерционных сил, действующих на материал покрытия в разное время. Для распределения материала покрытия по поверхности цилиндрической детали может быть использовано круговое вращение со скоростью 100-1000 оборотов в минуту или, более конкретно, 200-500 оборотов в минуту со ступенчатым либо непрерывным изменением угла наклона оси вращения.

Этап 203 может выполняться с использованием компьютерной системы. Информация о детали, оборудовании для нанесения покрытия и/или растворе для нанесения покрытия может быть получена упомянутой компьютерной системой и использована для выработки набора команд управления оборудованием для нанесения покрытий. В некоторых вариантах осуществления изобретения упомянутой компьютерной системой во время выполнения этапа 203 может быть использована САПР детали.

Способ 200 может продолжаться нанесением на этапе 204 первоначального слоя материала покрытия по меньшей мере на часть сложной поверхности. Материал покрытия может первоначально наноситься погружением, напылением, центрифугированием или другими подобными способами. В некоторых вариантах осуществления изобретения большая часть внешней поверхности детали может покрываться материалом покрытия, в то время как некоторые из ее внешних поверхностей могут остаться непокрытыми материалом покрытия к концу этапа 204. Такие непокрытые участки сложной поверхности могут быть покрыты на этапе 206. Таким образом, материал покрытия, нанесенный на этапе 204, может быть затем распределен в новые области на этапе 206. Кроме того, слой материала покрытия, нанесенный на этапе 204, может быть не достаточно равномерным. Например, некоторые участки сложной поверхности могут иметь более толстые слои, в то время как другие участки могут иметь более тонкие слои. На этапе 206 материал покрытия из этих более толстых участков слоя может быть перемещен на участки более тонкого слоя.

На Фиг. 3А показан схематический вид детали 300 с первоначальным покрытием, имеющей первоначальный слой 312 покрытия, нанесенный на некоторые ее наружные поверхности, в некоторых вариантах осуществления изобретения. Ссылочная позиция 302 относится к детали без какого-либо материала покрытия на ней, например, к детали перед погружением в материал покрытия. Таким образом, деталь 300 с первоначальным покрытием можно рассматривать как комбинацию детали 302 и слоя 312 первоначального покрытия, нанесенного на внешнюю поверхность детали 300. В первоначальном слое 312 покрытия большая часть внутренних поверхностей может оставаться свободной от материала покрытия. Деталь 302 имеет два отверстия 302а и 302b, продолжающиеся ортогонально верхней поверхности 304, и одно отверстие 306, продолжающееся ортогонально нижней поверхности 308. Кроме того, деталь 302 может включать в себя внутреннюю полость 310, которая соединяет между собой отверстия 302а, 302b и 306, как показано на Фиг. 3А. Упомянутая деталь 302 может концептуально представлять собой с электростатической держатель для поддержки пластины во время обработки или распылительную головку (газораспределительную пластину), пассивную или в виде электрода, для подачи технологического газа.

После погружения детали 302 в материал покрытия верхняя поверхность 304, нижняя поверхность 308, и другие наружные поверхности оказываются покрытыми слоем 312 первоначального покрытия. Однако внутренние поверхности отверстий 302а, 302b и 306 и внутренней полости 310 остаются на данной стадии общего процесса свободными от материала покрытия. Даже если какой-то материал попадет в отверстия 302а, 302b и 306 и/или внутреннюю полость 310, распределение этого материала не может быть равномерным, как, например, показано на Фиг. 3С и далее описано ниже.

Неравномерное распределение материала покрытия на этом этапе может быть обусловлено различными факторами, такими как характеристики материала покрытия, характеристики поверхности и условия обработки. Если, например, деталь 302 погружена в материал покрытия, поверхностное натяжение и гравитационные силы, как правило, являются двумя основными силами, воздействующими на материал покрытия, и они могут оказаться достаточными для обеспечения равномерного распределения материала покрытия. В некоторых вариантах осуществления изобретения деталь 302 может вращаться и/вибрировать на этапе 204, но центробежных и/или сил инерции может также оказаться недостаточно. Например, частоты вращения и вибрирования могут быть ограничены, когда деталь остается погруженной в материал покрытия.

Возвращаясь к Фиг. 2, осуществление способа 200 может быть продолжено перераспределением материала покрытия, содержащегося в первоначальном слое, по сложной поверхности детали на этапе 206. В результате такого перераспределения материала покрытия создают модифицированный слой. Модифицированный слой может покрывать дополнительные поверхности детали, которые ранее не были покрыты первоначальным слоем. Таким образом, средняя толщина модифицированного слоя может быть меньше, чем средняя толщина первоначального слоя. Кроме того, толщина модифицированного слоя может быть значительно более равномерной, чем у первоначального слоя.

На Фиг. 3В показан схематический вид полностью обработанной детали 320 после выполнения одного или нескольких этапов 206 в некоторых вариантах осуществления изобретения. Деталь 320 теперь имеет модифицированный слой 322, который равномерно покрывает внешние поверхности 304 и 308 и внутренние поверхности (т.е. поверхности отверстий 302а, 302b и 306 и внутренней полости 310). Из сравнения Фиг. 3А и Фиг. 3В видно, что материал покрытия, содержащийся в первоначальном слое 312, перераспределен (например, путем перемещения части материала на внутренние поверхности), а первоначальный слой 312 на внешних поверхностях 304 и 308 истончен, и тем самым создан модифицированный слой 322.

Перераспределение материала покрытия на этапе 206 включает в себя одновременное вращение и вибрирование детали, чтобы создать комбинированный набор сил, воздействующих на материал покрытия и приводящих к перераспределению материала покрытия по сложной поверхности. Как отмечено выше, вращение детали создает центробежные силы, воздействующие на материал покрытия. Эти центробежные силы направлены ортогонально по отношению к одной или нескольким осям вращения. Вибрирование объекта создает силы инерции, также воздействующие на материал покрытия. Эти силы направлены параллельно одной или нескольким осям вибрирования. В дополнение к центробежным силам и силам инерции на материал покрытия постоянно воздействуют гравитационные силы. И, наконец, когда объект вращается и вибрирует в не вакуумной среде, могут возникать силы аэродинамического сопротивления, что дополнительно способствует перераспределению материала покрытия. В целом, на этапе 206 на материал покрытия может воздействовать сложный набор сил для формирования более конформного и равномерного покрытия детали материалом покрытия. Параметры вибрирования и вращения могут специально контролироваться, чтобы достичь желаемого результата. Различные примеры такого контроля описаны ниже.

Частоты вращения, используемые для вращения детали вокруг любой из осей, могут составлять от примерно 1 оборота в минуту до 5000 оборотов в минуту. В некоторых вариантах осуществления изобретения нижний предел частоты вращения может быть приблизительно 2, 3, 4, 5, 6, 7, 8, 9, 10, 25, 50, 75, 100, 125, 150, 200, 250, 500, 750, 1, 000, 1500 или 2000 оборотов в минуту, в то время как верхний предел частоты вращения может быть 4500, 4000, 3500, 3000, 2500, 2000, 1500, 1000, 500, 250 или 100 оборотов в минуту. Диапазон частоты вращения может быть любой комбинацией этих верхних и нижних пределов. Примерами некоторых диапазонов частоты вращения являются частоты вращения между примерно 3 оборотами в минуту и 1000 оборотов в минуту, частоты вращения между примерно 3 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 4 оборотами в минуту и 1000 оборотов в минуту, частоты вращения между примерно 4 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 5 оборотами в минуту и 1000 оборотов в минуту, частоты вращения между примерно 5 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 10 оборотами в минуту и 1000 оборотов в минуту, частоты вращения между примерно 10 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 25 и 1000 оборотов в минуту, частоты вращения между примерно 25 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 50 оборотами в минуту и 1000 оборотов в минуту, частоты вращения между примерно 50 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 100 оборотами в минуту и 1000 оборотов в минуту, частоты вращения между примерно 100 оборотами в минуту и 500 оборотами в минуту, частоты вращения между примерно 150 оборотами в минуту и 1000 оборотов в минуту, или частоты вращения между приблизительно 150 оборотами в минуту и 500 оборотами в минуту.

Количество оборотов на этапе 206 может находиться в диапазоне от приблизительно 1 оборота до 5000 оборотов или выше, в зависимости от применения. Нижний предел количества оборотов может быть 2, 3, 4, 5, 6, 7, 8, 9, 10, 25, 50, 75, 100, 125,150, 200, 250, 500, 750, 1, 000, 1500 или 2000 оборотов, в то время как верхний предел количества оборотов может быть 4500, 4000, 3500, 3000, 2500, 2000, 1500, 1000, 500, 250 или 100 оборотов. В некоторых вариантах осуществления изобретения деталь не делает полного оборота, но поворачивается вокруг оси назад и вперед. Угол поворота может находиться в диапазоне от приблизительно 5 до 355°, или, более конкретно, приблизительно от 10 до 350°, например, от 90 до 270°. Частота поворотов может находиться в диапазоне от приблизительно 1 до 100 Гц или, более конкретно, от приблизительно 5 до 50 Гц.

Частоты вибрирования могут находиться в диапазоне от приблизительно 1 до 100 Гц или, более конкретно, от приблизительно 5 до 50 Гц. Амплитуда колебаний может быть больше, чем глубина отверстия и, в случае полупроводникового оборудования для нанесения покрытия, амплитуда может быть в пределах от приблизительно 1 до 50 мм.

В некоторых вариантах осуществления изобретения при перераспределении материала покрытия на этапе 206 деталь поворачивают вокруг первой оси. Кроме того, деталь может вибрировать вдоль той же первой оси. Как отмечено выше, вращение детали создает центробежные силы, направленные ортогонально первой оси, в то время как вибрирование создает инерционные силы, направленные вдоль первой оси. Таким образом, когда на материал покрытия воздействуют как центробежные силы, так и силы инерции, материал покрытия подвергается воздействию сил в двух отличающихся направлениях, что может быть полезным для распределения покрытия по плоской поверхности и по неплоским поверхностям. Например, одна из этих сил может доставить материал покрытия к входу отверстия, в то время как другая сила может направлять материал покрытия внутрь отверстия. Распределение материала покрытия по различным поверхностям детали с использованием упомянутой комбинации вращения и вибрирования более подробно описано ниже со ссылкой на Фиг. 4А-4С.

На Фиг. 4А показан схематический вид детали 400, имеющей отверстие 404, продолжающееся ортогонально верхней поверхности 402 детали 400, в некоторых вариантах осуществления изобретения. Оси Χ, Υ, Ζ приведены для обеспечения привязки. Эти оси фиксированы относительно детали, но могут перемещаться по отношению к устройству, как это описано ниже со ссылкой на Фиг. 4В-4С. В примере, показанном на Фиг. 4А, деталь 400 поворачивается вокруг оси Ζ и вибрирует вдоль оси Ζ. Упомянутое вращение распределяет материал в сторону от оси Ζ. В частности, в показанном примере вращение создает центробежную силу, которая может направлять материал покрытия по верхней поверхности 402 вы сторону от оси Ζ и, например, к отверстию 404. В то же время, вибрирование распределяет материал из текущего положения вдоль оси Ζ. Таким образом, если некоторое количество материала покрытия агрегируется вблизи входа в отверстие 404, вибрирование может помочь этому материалу попасть в отверстие 404. Как уже отмечалось выше, инерционные и центробежные силы могут комбинироваться с гравитационными силами. В примере, показанном на Фиг. 4А, гравитационная сила может быть направлена вдоль оси Ζ, таким образом дополнительно помогая материалу покрытия попасть в отверстие.

В некоторых вариантах осуществления изобретения деталь при перераспределении материала покрытия вращается вокруг первой оси. Однако вибрирует деталь вдоль второй оси, которая может быть ортогональна или по меньшей мере не параллельна первой оси. Когда оси вращения и вибрирования не параллельны, вращение детали изменяет ориентацию оси вибрирования относительно детали, что дополнительно описано ниже со ссылкой на фиг. 4В и 4С. Это свойство может быть использовано для контроля распределения материала покрытия по сложной поверхности.

В частности, на Фиг. 4В показан схематический вид детали 410, подобной детали 400, показанной на Фиг. 4А. Деталь 410 также имеет отверстие 414, проходящее ортогонально верхней поверхности 412. Однако деталь 410 вращается вокруг оси X. Как было указано выше, оси Χ, Υ, и Ζ. фиксированы относительно детали, но они могут изменяться относительно оборудования, используемого для вращения и вибрирования детали. В момент, показанный на Фиг. 4А, ось вибрирования параллельна оси Ζ. Однако после поворота детали 410 на 90° относительно оси X (как часть вращения), ось вибрирования теперь оказывается параллельной оси Υ, как это показано на Фиг. 4С. В целом, по мере вращения детали 410 вокруг оси X, ось вибрирования детали также вращается вокруг оси X (т.е. в пределах плоскости Υ-Ζ). В некоторых вариантах осуществления изобретения в дополнение или вместо создания центробежных сил вращение/наклон может использоваться для управления ориентацией инерционных сил, создаваемых вибрацией.

В некоторых вариантах осуществления изобретения вибрирование может осуществляться вдоль двух или более осей, которые не параллельны друг другу. Например, одна из этих осей может быть ортогональна другой оси. Такое многоосное вибрирование выполняется во время вращения детали вокруг оси вращения, которая может быть параллельна и/или ортогональна одной или нескольким осям вибрирования. Аналогичным образом может осуществляться вращение вокруг двух или более отличающихся осей. Несколько осей вращения могут быть параллельны или не параллельны друг другу. Например, одна из этих осей может быть ортогональна другой оси. Такое многоосное вращение выполняется при одновременном вибрировании детали вдоль оси вибрирования, которая может быть параллельна и/или ортогональна одной или нескольким из осей вращения. Кроме того, деталь может одновременно вибрировать вдоль нескольких непараллельных осей вибрирования и вращаться вокруг нескольких осей вращения. Такое многоосное вращение может быть обеспечено с помощью различных устройств карданного типа.

Возвращаясь к Фиг. 2, этап 206 может быть повторен один или несколько раз, как это показано на этапе 208 принятия решения. Каждый новый этап 206 может быть выполнен с использованием различных параметров обработки. Например, частоты вращения, ориентации осей вращения, частоты вибрирования, амплитуды вибрирования, ориентации осей вибрирования и другие параметры процесса могут изменяться от одного этапа 206 к другому. По существу, последовательность этапов 206 может быть специально сконфигурирована для обеспечения равномерного распределения материала покрытия по всей поверхности. Например, когда деталь имеет одно или несколько отверстий, аналогичных отверстиям показанной на Фиг. 3А детали 300, первоначальный этап 206 может предназначаться для введения материала покрытия в отверстие, в то время как один или несколько последующих этапов 206 могут быть предназначены для распределения введенного материала покрытия в этих отверстиях. Набор параметров, полученный на этапе 203, может использоваться для изменения параметров процесса при выполнении нескольких этапов 206 перераспределения.

Кроме того, как показано на этапе 210 принятия решения, этапы 206 и 208 могут быть повторены один или несколько раз. Например, после первоначального перераспределения материала покрытия по внешней поверхности детали на этапе 206 может быть добавлен дополнительный материал покрытия с последующим его перераспределение на другом этапе 208. Количество таких повторов может зависеть от отношения площади внутренней поверхности детали к площади внешней поверхности. Чем больше отношение, тем больше повторений может быть использовано, чтобы покрыть все поверхности достаточным количеством материала.

В некоторых вариантах осуществления изобретения вязкость материала покрытия увеличивается на этапе 206 (то есть, во время перераспределения материала покрытия). Такое увеличение вязкости может быть обусловлено потерей растворителей, частичным отверждением и/или другим явлением. Кроме того, вязкость материала покрытия может увеличиваться сразу после завершения этапа 206, когда центробежная сила и/или силы инерции больше не воздействуют на материал покрытия. Такое увеличение может быть обусловлено тиксотропными свойствами материала покрытия.

В некоторых вариантах осуществления изобретения дополнительный материал покрытия может быть добавлен на деталь после выполнения некоторого первоначального распределения, как это показано на этапе 210 принятия решения. Другими словами, этап 204 может быть повторен еще раз после завершения по меньшей мере одного этапа 206. Например, деталь может быть погружена в материал покрытия и подвергнута перераспределению таким образом, что большая часть материала проходит в отверстия. В тех же или в других примерах некоторое количество материала может быть потеряно с детали при перераспределении (например, в результате стекания каплями). Деталь может быть погружена в материал покрытия во второй раз, чтобы обеспечить дополнительный материал покрытия. В некоторых вариантах осуществления изобретения параметры процесса могут варьироваться между различными этапами 204. Например, менее вязкий материал покрытия может быть использован на первоначальном этапе 204, а более вязкий материал покрытия может быть использован на последующих этапах.

Способ 200 может также включать в себя отверждение материала покрытия на сложной поверхности на этапе 212. Отверждение может включать в себя нагревание, облучение и/или принудительное выпаривание потоком воздуха. В некоторых вариантах осуществления изобретения отверждение осуществляют при одновременном вращении и/или вибрировании детали, чтобы поддерживать распределения материала покрытия по поверхности во время отверждения. В некоторых вариантах осуществления изобретения этап 212 может выполняться в печи или в камере, в которую могут вводиться химически активные газы. В некоторых вариантах осуществления изобретения устройство может включать в себя по меньшей мере одно средство облучения, такое как средство облучения ультрафиолетового диапазона, средство облучения видимого диапазона и средство облучения инфракрасного диапазона. По меньшей мере один из параметров: длина волны, интенсивность и продолжительность облучения могут быть изменены на этапе 212. Может использоваться также лазерное отверждение.

На Фиг. 5А показан схематичный вид устройства 500 обработки, выполненного с возможностью вращения детали 502 вокруг одной оси 504а и вибрирования детали 502 вдоль двух других осей 504b и 504С в одном из вариантов осуществления изобретения. В показанном примере ось 504А вращения параллельна одной из осей вибрирования (то есть оси 504С). Однако специалисту в данной области техники понятно, что другие примеры также находятся в пределах объема изобретения. Деталь 502 показана как круглый предмет (например, пластина полупроводникового материала, держатель пластин, распылительная головка для обработки пластины). В общем, деталь 502 может иметь любую форму. Деталь 502 жестко удерживается в держателе 506. Держатель 506 может задействоваться после осаждения первоначального слоя материала покрытия. Альтернативно держатель 506 может задействоваться до нанесения первоначального слоя. Держатель 506 выполнен с возможностью вращения относительно корпуса 508 вокруг оси 504А. Корпус 504 может включать в себя двигатель для выполнения этой операции. Корпус 504 расположен на вибрационном столе 510, который выполнен с возможностью вибрирования корпуса вдоль осей 504b и 504С. В некоторых вариантах осуществления изобретения устройство обработки также включает в себя контроллер управления работой одного или нескольких двигателей, используемых для вращения детали и приведения в действие одного или нескольких вибрационных устройств (например, вибрационного стола).

На Фиг. 5В показан схематический вид другого устройства 520 обработки в некоторых вариантах осуществления изобретения. Устройство 520 включает в себя зубчатые колеса 526 и 528 для вращения детали 522 вокруг оси 524b. Траектория этого вращения показана пунктирным кругом. Устройство 520 может также вращать деталь 522 вокруг оси 524а во время ее вращения вокруг оси 524b. Например, деталь 522 может располагаться на другой, непоказанной на чертеже шестерне, соединенной с шестерней 528 таким образом, что вращение зубчатого колеса 528 вокруг оси 524b вызывает вращение детали 522 вокруг оси 524b. Все устройство 520 может устанавливаться на вибрационном столе, аналогичном столу, показанному на Фиг. 5А.

На Фиг. 5С и 5D показаны схематические виды сверху и сбоку другого устройства 530 обработки в некоторых вариантах осуществления изобретения. Деталь 532 удерживается на платформе 534, которая выполнена с возможностью вращения вокруг детали 532 или вокруг оси 536. Сама платформа 534 выполнена с возможностью вращения вокруг оси 538 относительно основания 540. Основание 540 может быть расположено на вибрационном столе, аналогичном столу, показанному на Фиг. 5А.

Были проведены серии экспериментов, чтобы определить влияние сочетания вибрирования и вращения на распределение материалов покрытия по сложным поверхностям. В одном из экспериментов была испытана распылительная головка с отверстиями для подачи газа с точки зрения распределения материала покрытия. На Фиг. 6А показана фотография поперечного сечения распылительной головки, иллюстрирующая распределение материала покрытия. В частности, на Фиг. 6А показана фотография небольшой части распылительной головки, иллюстрирующая одно отверстие, продолжающееся от лицевой поверхности распылительной головки. Отверстие имеет диаметр приблизительно 0,5 мм и глубину приблизительно 2 миллиметра. Отверстие соединяет лицевую поверхность с внутренней полостью распылительной головки. Распылительная головка изготовлена из алюминия и имеет анодированную поверхность. Поверх слоя анодирования на лицевой поверхности распылительной головки и в некоторой степени в отверстии с использованием способа плазменного осаждения был сформирован слой оксида иттрия. Однако способ плазменного осаждения представляет собой технологию, требующую прямой видимости, и не обеспечивает хорошего покрытие сложных поверхностей. Кроме того, слой оксида иттрия, как правило, очень пористый и неравномерный и подвержен сбору мусора и дегазации. Кроме того, слой анодированного алюминия содержит много загрязняющих веществ, которые могут выделяться во время работы распылительной головки.

Распределение материала покрытия анализировалось с точки зрения толщины отвержденного материала на лицевой поверхности, в двух клиновидных входах в отверстие, на боковых стенках отверстия, и в части внутренней полости. Покрытие включало комбинацию оксида алюминия и оксида кремния (т.е. нанокомпозитный материал AlOx-SiOy). Операция нанесения покрытия включала в себя покрытие распылительной головки погружением горизонтально расположенной лицевой поверхностью вниз с линейной скоростью погружения и извлечения 100 мм/мин. После нанесения покрытия способом погружения деталь сразу же была подвергнута одновременному вибрированию с частотой 16 Гц и вращению с частотой 900 оборотов в минуту в течение приблизительно 60 секунд. Затем деталь была просушена в сушильном шкафу в течение приблизительно 20 минут.

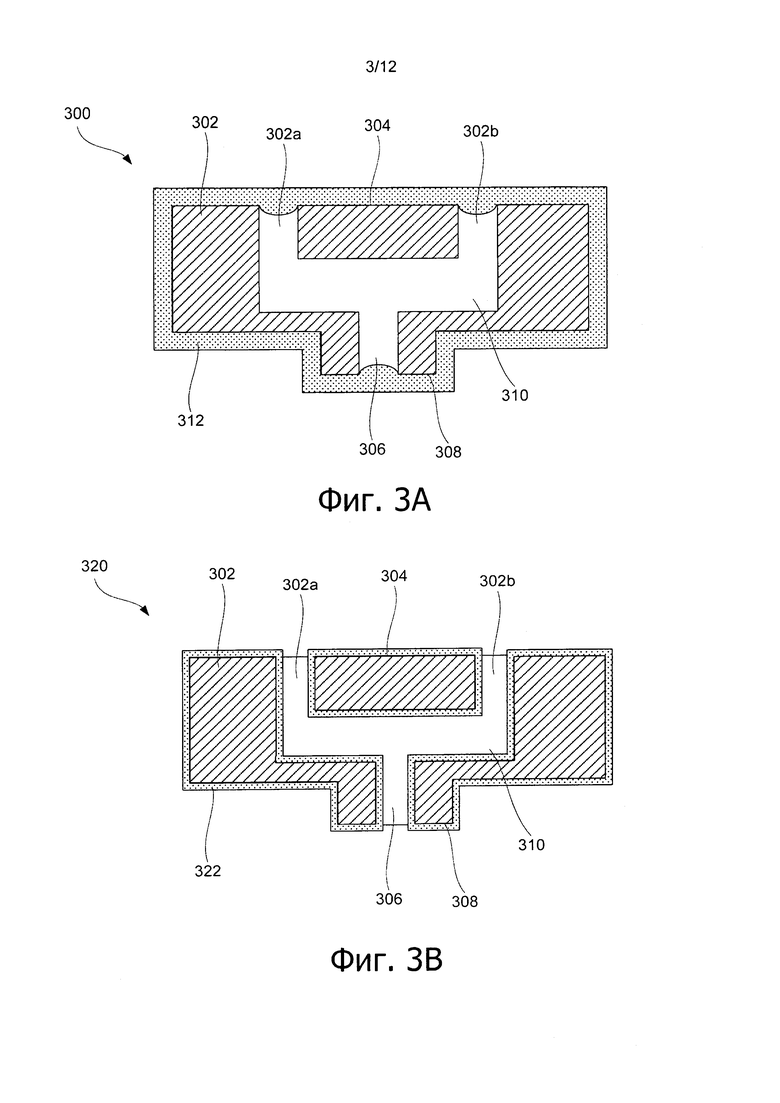

Было установлено, что материал покрытия образовал равномерный и конформный слой во всех проверяемых областях, которые на Фиг. 6А обозначены ссылочными позициями 600а-600е и показаны в увеличенном виде на Фиг. 6В-6Н. Значения толщины покрытия в различных точках представлены в приведенной ниже таблице.

В частности, область 600а соответствует входу в отверстие, примыкающему к верхней поверхности. Следует отметить, что именно эта область, возможно, получила материал покрытия изначально (т.е. до перераспределения материала покрытия). Увеличенный вид области 600а показан на Фиг. 6В. Меньшая площадь 602 обозначена на Фиг. 6В и представлена в увеличенном виде на Фиг. 6С. Ссылочная позиция 604 соответствует алюминиевому корпусу распылительной головки. Ссылочная позиция 608 соответствует слою оксида иттрия, нанесенного на алюминиевый корпус. Среди всех слоев, показанных на Фиг. 6А-6С, слой оксида иттрия имеет самый светлый цвет. В то время как слой оксида иттрия кажется конформным на участке, показанном на Фиг. 6С, можно видеть, что этот слой быстро истончается на боковых стенках отверстий, как, например, показано на Фиг. 6А и 6В. Слой анодирования обозначен ссылочной позицией 606 и имеет более темный цвет, чем алюминиевый корпус (ссылочная позиция 604) или слой оксида иттрия (ссылочная позиция 608). Слой анодирования расположен между алюминиевым корпусом (ссылочная позиция 604) и слоем оксида иттрия (ссылочная позиция 608). Однако, как видно из Фиг. 6С, слой анодирования не обеспечивает непрерывного покрытия алюминиевого корпуса. Наконец, ссылочной позицией 610 обозначен материал покрытия. Материал покрытия образует конформный слой поверх слоя оксида иттрия, как это хорошо видно из Фиг. 6С.

Область 600b на Фиг. 6А соответствует боковой стенке отверстия. Увеличенный вид зоны 600b показан на Фиг. 6D. Из этого чертежа отчетливо видно, что толщина слоя оксида иттрия (ссылочная позиция 608) быстро убывает по мере углубления в отверстие. Кроме того, слой оксида иттрия имеет очень шероховатую поверхность. Несмотря на эту неравномерную толщину и шероховатость поверхности слоя оксида иттрия, слой покрытия (ссылочная позиция 610) продолжает обеспечивать конформное покрытие. Конформное покрытие можно лучше рассмотреть на увеличенном виде области 620, показанной на Фиг. 6Е.

Области 600с-600е на Фиг. 6А соответствуют входу в отверстие со стороны внутренней полости. Эти области скрыты и, как правило, недоступны для технологий нанесения, требующих прямой видимости. Увеличенный вид области 600с показан на Фиг. 6F, увеличенный вид области 600d показан на Фиг. 6G, и, наконец, увеличенный вид области 600e показан на Фиг. 6Н. Как и следовало ожидать, в этих областях присутствует очень мало оксида иттрия, если таковой вообще имеется. Тем не менее, материал покрытия продолжает обеспечивать конформную защиту анодированного алюминия даже в этих скрытых областях. Аналогичные результаты испытаний были достигнуты с электростатическим держателем, имеющим алюминиевый корпус, анодированное покрытие и полученный плазменным осаждением слой оксида иттрия.

В другом эксперименте материал покрытия наносили на голую алюминиевую поверхность или, более конкретно, на матированную дробеструйной обработкой алюминиевую поверхность. Распылительная головка с отверстиями отличающейся конструкции (т.е. с двухъярусными отверстиями) была испытана в этом эксперименте. Было установлено, что материал покрытия снова образовал однородный и конформный слой на всей сложной поверхности, которая проверялась. Покрытие включало в себя нанокомпозитный материал AlOx-SiOy. Первоначально покрытие было нанесено способом вертикального погружения и извлечения с линейной скоростью 100 мм/мин. Последующие шаги включали вибрирование с частотой 10 Гц и первое вращение с частотой 300 оборотов в минуту лицевой стороной вверх, а затем второе вращения с частотой 500 оборотов в минуту лицевой стороной вниз. Отверждение проводили в конвекционной печи в течение 30 минут.

Некоторые области этой поверхности, обозначенные на Фиг. 7А ссылочными позициями 700b-700е, показаны в увеличенном виде на Фиг. 7В-7Е и описаны более подробно со ссылкой на эти чертежи. В частности, области 700b-700d соответствует входу в отверстие, примыкающему к верхней поверхности. Увеличенный вид области 700b показан на Фиг. 7В, увеличенный вид области 700с показан на Фиг. 7В, и увеличенный вид области 700d показан на Фиг. 7D. Несмотря на шероховатость поверхности, в каждой из этих областей сформирован конформный слой материала покрытия. Кроме того, область 700е соответствует боковой стенке отверстия, и ее увеличенный вид показан на Фиг. 7Е. Даже если область 700е не находится в пределах прямой видимости и расположена относительно глубоко внутри узкого отверстие, она также получила конформный слой материала покрытия.

Хотя приведенные выше идеи изобретения были довольно подробно описаны в целях ясности понимания, очевидно, что в пределах объема прилагаемой формулы изобретения могут быть осуществлены некоторые изменения и модификации. Следует отметить, что существует много альтернативных путей реализации процессов, систем и устройств. Соответственно, настоящие варианты осуществления должны рассматриваться как иллюстративные, а не ограничивающие.

Изобретение относится к способам и системам для нанесения материалов покрытия на сложные поверхности. Способ включает определение первого набора условий процесса перераспределения материала покрытия по сложной поверхности детали в ходе первого этапа и определение второго набора условий процесса в ходе второго этапа. Первый и второй наборы условий процесса включают в себя ориентацию детали относительно оси вращения и относительно оси вибрирования. По меньшей мере одна из ориентаций детали в первом наборе отлична от ориентации во втором наборе. Первый и второй наборы условий процесса определяют исходя из, по меньшей мере, геометрии детали. Затем осуществляют нанесение первоначального слоя материала покрытия на по меньшей мере часть сложной поверхности детали. После этого производят перераспределение материла покрытия, содержащегося в первоначальном слое, с использованием первого набора для формирования модифицированного слоя. Перераспределение осуществляют при одновременном вращении детали вокруг оси вращения и вибрирование детали вдоль оси вибрирования. Затем производят перераспределение материала покрытия, содержащегося в модифицированном слое, с использованием второго набора условий процесса. Это перераспределение осуществляют при одновременном вращении детали вокруг оси вращения и вибрирование вдоль оси вибрирования. Перераспределение материала покрытия с использованием первого набора осуществляют с комбинацией центробежных и инерционных сил, отличной от перераспределения материала с использованием второго набора. Ориентация детали относительно оси вращения в первом наборе может быть отлична от ориентации детали относительно оси вращения во втором наборе. Кроме того, при перераспределении материала покрытия с использованием первого набора деталь могут одновременно вибрировать вдоль первой оси и вдоль второй оси, причем первая ось не параллельна второй оси. Техническим результатом изобретения является обеспечение возможности формирования равномерных и/ или конформных слоев. 3 н. и 36 з.п. ф-лы, 24 ил., 1 табл.

1. Способ нанесения материала покрытия на сложную поверхность детали, включающий в себя:

определение первого набора условий процесса перераспределения материала покрытия по сложной поверхности детали в ходе первого этапа и определение второго набора условий процесса перераспределения материала покрытия по сложной поверхности детали в ходе второго этапа, причем и первый набор условий процесса, и второй набор условий процесса включают в себя ориентацию детали относительно оси вращения и ориентацию детали относительно оси вибрирования, при этом по меньшей мере одна из ориентаций детали относительно оси вращения или относительно оси вибрирования в первом наборе условий процесса отлична от ориентации во втором наборе условий процесса, а первый набор условий процесса и второй набор условий процесса определяют исходя из по меньшей мере геометрии детали;

нанесение первоначального слоя материала покрытия на по меньшей мере часть сложной поверхности детали;

перераспределение материала покрытия, содержащегося в первоначальном слое, с использованием первого набора условий процесса для формирования модифицированного слоя, причем это перераспределение осуществляют при одновременном вращении детали вокруг оси вращения и вибрирование детали вдоль оси вибрирования; и

перераспределение материала покрытия, содержащегося в модифицированном слое, с использованием второго набора условий процесса, причем это перераспределение осуществляют при одновременном вращении детали вокруг оси вращения и вибрирование детали вдоль оси вибрирования,

при этом перераспределение материала покрытия с использованием первого набора условий процесса осуществляют с иной комбинацией центробежных и инерционных сил, воздействующих на материал покрытия, чем перераспределение материала покрытия с использованием второго набора условий процесса.

2. Способ по п. 1, в котором нанесение первоначального слоя осуществляют либо погружением, либо напылением, либо нанесением покрытия способом центрифугирования.

3. Способ по п. 1, в котором материал покрытия представляет собой тиксотропную жидкость.

4. Способ по п. 1, в котором материал покрытия представляет собой золь-гель-прекурсор.

5. Способ по п. 1, в котором при перераспределении материала покрытия деталь вращают вокруг первой оси и в котором при перераспределении материала покрытия деталь вибрируют вдоль первой оси.

6. Способ по п. 5, в котором сложная поверхность включает в себя первый участок, продолжающийся, по существу, ортогонально первой оси, и второй участок, продолжающийся, по существу, параллельно первой оси.

7. Способ по п. 1, в котором при перераспределении материала покрытия деталь вращают вокруг первой оси и в котором при перераспределении материала покрытия деталь вибрируют вдоль второй оси, при этом вторая ось ортогональна первой оси.

8. Способ по п. 7, в котором сложная поверхность включает в себя участок, продолжающийся, по существу, ортогонально первой оси и, по существу, ортогонально второй оси.

9. Способ по п. 1, в котором при перераспределении материала покрытия деталь одновременно вибрируют вдоль первой оси и вдоль второй оси, при этом первая ось ортогональна второй оси.

10. Способ по п. 1, в котором при перераспределении материала покрытия деталь одновременно вращают вокруг первой оси и вокруг второй оси, при этом вторая ось ортогональна первой оси.

11. Способ по п. 1, в котором при перераспределении материала покрытия на первом этапе деталь вращают вокруг первой оси и в котором при перераспределении материала покрытия на втором этапе, не перекрывающемся по времени с первым этапом, деталь вращают вокруг второй оси, при этом первая ось, по существу, ортогональна второй оси.

12. Способ по п. 1, в котором при перераспределении материала покрытия на первом этапе деталь вибрируют вдоль первой оси и в котором при перераспределении материала покрытия на втором этапе, не перекрывающемся по времени с первым этапом, деталь вибрируют вдоль второй оси, при этом первая ось, по существу, ортогональна второй оси.

13. Способ по п. 1, в котором при перераспределении материала покрытия вязкость материала покрытия увеличивается.

14. Способ по п. 1, в котором модифицированный слой покрывает большую площадь сложной поверхности, чем первоначальный слой.

15. Способ по п. 1, дополнительно содержащий этап отверждения материала покрытия на сложной поверхности.

16. Способ по п. 15, в котором отверждение проводят при одновременном вращении и вибрировании детали.

17. Способ по п. 1, в котором нанесение первоначального слоя предусматривает вращение или вибрирование детали при ее погружении в материал покрытия.

18. Способ по п. 17, в котором первый набор условий процесса и второй набор условий процесса дополнительно определяют исходя из свойств материала покрытия.

19. Способ по п. 18, в котором первый набор условий процесса и второй набор условий процесса включают в себя длительность вибрирования и вращения.

20. Способ по п. 1, в котором перераспределение материала покрытия с использованием первого набора условий процесса осуществляют путем вращения детали с частотой от приблизительно 100 до 600 об/мин и вибрированием детали с частотой от приблизительно 5 до 50 Гц.

21. Способ нанесения материала покрытия, включающий в себя:

нанесение первоначального слоя материала покрытия на по меньшей мере часть поверхности детали;

перераспределение материала покрытия, содержащегося в первоначальном слое, с использованием первого набора условий процесса, включающего в себя одновременное вращение и вибрирование детали, для формирования модифицированного слоя;

перераспределение материала покрытия, содержащегося в модифицированном слое, с использованием второго набора условий процесса, включающего в себя одновременное вращение и вибрирование детали, причем перераспределение материала покрытия с использованием первого набора условий процесса осуществляют с иной комбинацией центробежных и инерционных сил, воздействующих на материал покрытия, чем перераспределение материала покрытия с использованием второго набора условий процесса;

определение первого набора условий процесса и второго набора условий процесса,

при этом ориентация детали относительно оси вращения в первом наборе условий процесса отлична от ориентации детали относительно оси вращения во втором наборе условий процесса.

22. Способ по п. 21, дополнительно содержащий нанесение на поверхность детали активирующего раствора перед нанесением первоначального слоя.

23. Способ по п. 22, в котором нанесение активирующего раствора на поверхность включает в себя вибрирование и вращение детали во время погружения поверхности детали в активирующий раствор.

24. Способ по п. 21, в котором определение первого набора условий процесса и второго набора условий процесса выполняется на основе компьютерного автоматизированного проектирования (CAD) детали.

25. Способ по п. 21, в котором после нанесения первоначального слоя и перед перераспределением материала покрытия, содержащегося в первоначальном слое, по меньшей мере часть поверхности остается свободной от материала покрытия.

26. Способ по п. 21, в котором материал покрытия является тиксотропным материалом.

27. Способ по п. 21, в котором часть поверхности, покрытая материалом покрытия, увеличивается по мере перераспределении материала покрытия, содержащегося в первоначальном слое.

28. Способ по п. 21, в котором толщина модифицированного слоя более равномерна, чем толщина первоначального слоя.

29. Способ по п. 21, в котором первый набор условий процесса предусматривает одну или несколько гравитационных сил или аэродинамических сил, воздействующих на материал покрытия во время перераспределении материала покрытия, содержащегося в первоначальном слое.

30. Способ по п. 21, в котором частота вибрирования в первом наборе условий процесса отличается от частоты вибрирования во втором наборе условий процесса.

31. Способ по п. 21, дополнительно содержащий этап нанесения дополнительного материала покрытия на по меньшей мере часть поверхности детали после перераспределения материала покрытия, содержащегося в первоначальном слое, и перед перераспределением материала покрытия в модифицированном слое.

32. Способ по п. 31, в котором дополнительный материал покрытия является более вязким, чем материал покрытия.

33. Способ по п. 21, дополнительно содержащий этап отверждения материала покрытия на поверхности.

34. Способ по п. 33, в котором отверждение проводят при одновременном вращении и вибрировании детали.

35. Способ по п. 33, в котором во время отверждения материала покрытия изменяют, по меньшей мере, либо длину волны, либо интенсивность облучения.

36. Способ нанесения материала покрытия, включающий в себя:

нанесение первоначального слоя материала покрытия на по меньшей мере часть поверхности детали;

перераспределение материала покрытия, содержащегося в первоначальном слое, с использованием первого набора условий процесса, включающего в себя одновременное вращение и вибрирование детали, для формирования модифицированного слоя и

перераспределение материала покрытия, содержащегося в модифицированном слое, с использованием второго набора условий процесса, включающего в себя одновременное вращение и вибрирование детали,

при этом перераспределение материала покрытия с использованием первого набора условий процесса осуществляют с иной комбинацией центробежных и инерционных сил, воздействующих на материал покрытия, чем перераспределение материала покрытия с использованием второго набора условий процесса, а