Изобретение относится к обработке металлов давлением и может быть использовано для контроля прочности стержневых изделий с накатанной резьбой - болтов, винтов, шпилек и др., получаемых холодным пластическим деформированием.

Известен способ контроля прочности по твердости (Марковец М.П. Определение механических свойств металлов по твердости. - М.: Машиностроение, 1979. - С. 70-81, 167), заключающийся в том, что определяют твердость по Бринелю при вдавливании шарика в металлический объект, а прочность определяется через временное сопротивление по экспериментальным зависимостям или по таблицам.

Однако указанный способ пригоден только для контроля прочности однородных по механическим свойствам изделий в их поперечном сечении или при контроле прочности только поверхностного слоя. Эти ограничения делают указанный способ непригодным при контроле прочности наклепанных и неравномерно упрочненных в сечении металлических изделий с оценкой деформационного упрочнения и соответствующей ему прочности как интегральной характеристики для всего изделия.

Известен ультразвуковой способ контроля прочности (Милов В.А. Устройства для контроля прочности. - М.: Машиностроение, 1976. - С. 57, 63-75), заключающийся в том, что пропускают через контролируемый объект ультразвуковой сигнал и определяют скорость распространения акустических колебаний.

Недостатками указанного способа являются: сложные функциональные и электрические схемы акустических устройств и приборов, включая конструкции индентора и приемного устройства; высокие требования к подготовке объектов к исследованию; высокая квалификация персонала.

Известен также способ контроля прочности резьбовых изделий механическим испытанием на растяжение до разрушения (Болты, винты и шпильки. Механические свойства и методы испытаний. ГОСТ 1759.4- 87. - М.: Изд-во стандартов, 1988. - С. 14-15), при котором испытывается резьбовая часть изделия, а прочность определяют по отношению разрушающей нагрузки к площади поперечного сечения резьбы, которое называют временным сопротивлением.

Недостатки указанного способа - ограниченные технологические возможности (например, при контроле прочности пустотелых резьбовых изделий); большое количество разрушающих испытаний; трудности в оценке влияния предварительного деформационного упрочнения и наклепа металла, например, при накатывании резьбы на редуцированных стержневых изделиях.

В предлагаемом способе контроля прочности стержневых резьбовых изделий испытывается резьбовая часть изделия, а прочность определяют по плотности путем сравнения механических свойств изделий, изготовленных из деформированного и отожженного металла.

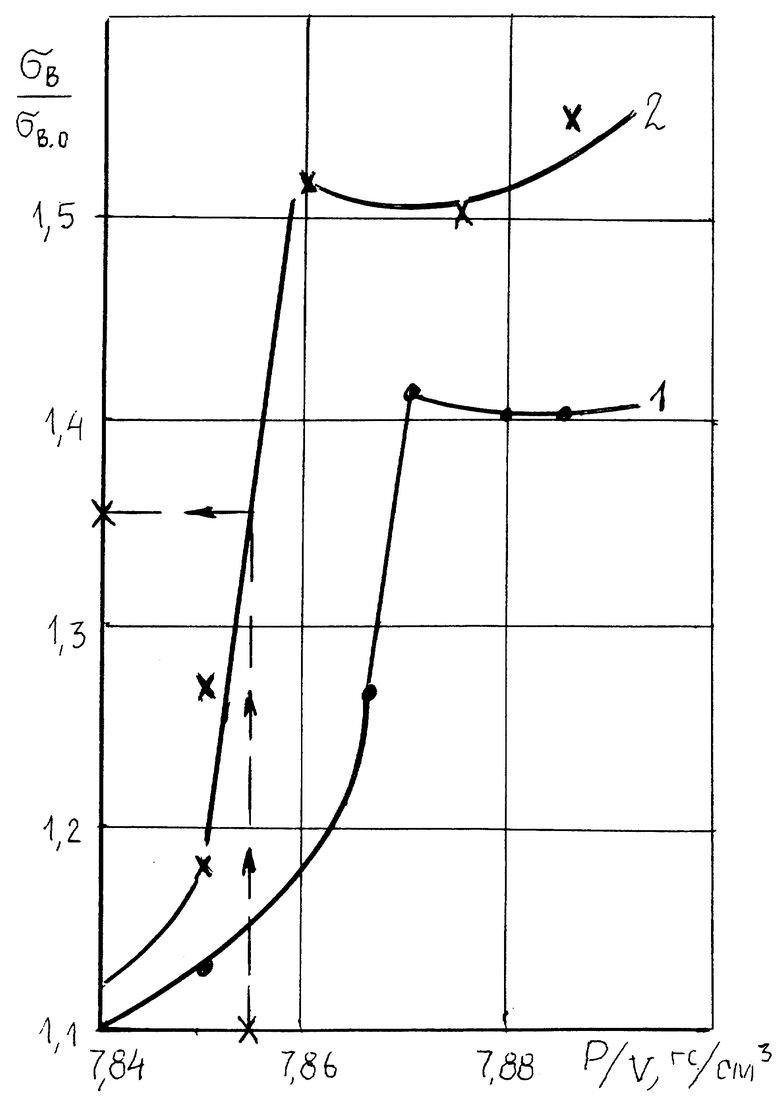

На чертеже показаны тарировочные графики в виде зависимости относительной прочности от плотности для накатанной резьбы на стержневых изделиях из углеродистой стали 20 и 35 (кривые 1 и 2 соответственно).

Способ осуществляется следующим образом.

Стержневые изделия подвергают редуцированию в конической матрице при различном деформационном упрочнении и наклепе металла, но при одинаковом диаметре редуцированной части. Это условие обеспечивает постоянство объема металла в контролируемой части изделия до и после накатывания резьбы. Затем испытывается резьбовая часть изделия, для которой определяется вес P объем V металла и плотность P/V. Прочность определяют по плотности путем сравнения механических свойств изделий, изготовленных из деформированного и отожженного металла.

Предлагаемый способ контроля прочности стержневых резьбовых изделий апробирован на редуцированных стержневых изделиях из сталей 20 и 35. Редуцирование осуществляли в конической матрице при уменьшении площади поперечного сечения изделий на одинаковый диаметр деформированной части ступенчато от нуля (для отожженного металла) до 40%. На редуцированной части стержневых изделий была накатана резьба М 16 х 1,5. Затем эти изделия с различным деформационным упрочнением и наклепом металла подвергали механическим испытаниям с определением прочности по временному сопротивлению σв.

Результаты представлены на чертеже в виде графиков, где кривая 1 относится к стали 20, а кривая 2 соответствует стали 35. При этом временное сопротивление сравнивалось с временным сопротивлением σв.o для стержневых резьбовых изделий, изготовленных из отожженного (недеформированного) металла.

Рассмотрим пример практического применения графических результатов. Пусть плотность для стали 35 в резьбовой части стержневых изделий составляет 7,855 гс/см3. Тогда по кривой 2 на графике находим относительную прочность σв/σв.o= 1,36. Это означает, что такой плотности деформированного металла соответствует повышение прочности стержневых изделий с накатанной резьбой на 36%.

Преимущества предлагаемого способа контроля прочности стержневых резьбовых изделий - универсальность, простота в реализации, широкие технологические возможности. Результаты можно представить в виде обобщающих графических зависимостей в относительных единицах прочности, что позволяет использовать полученные данные для любых диаметров стержневых резьбовых изделий. В целом можно повысить прочность стержневых резьбовых изделий на 40% для стали 20 и на 50% для стали 35 и контролировать по плотности изделия с повышенными механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резьбовых деталей | 1982 |

|

SU1101470A1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ДЛЯ ПРОИЗВОДСТВА ШАРОВЫХ ПАЛЬЦЕВ | 2008 |

|

RU2368672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492017C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ, РАБОТАЮЩИХ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ | 1991 |

|

RU2009215C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЭФФЕКТА ДЕФОРМАЦИОННОГО СТАРЕНИЯ В СТАЛЯХ | 2022 |

|

RU2811386C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов | 2015 |

|

RU2611752C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для контроля прочности стержневых изделий с накатанной резьбой, получаемых холодным пластическим деформированием. В способе контроля прочности стержневых резьбовых изделий испытывается резьбовая часть изделия. Прочность определяется по плотности путем сравнения механических свойств изделий, изготовленных из деформированного и отожженного металла. Способ является универсальным, высокотехнологичным и может применяться при контроле прочности обширной номенклатуры стержневых изделий с накатанной резьбой. 1 ил.

Способ контроля прочности стержневых резьбовых изделий, заключающийся в том, что испытывают резьбовую часть изделия, отличающийся тем, что прочность определяют по плотности путем сравнения механических свойств изделий, изготовленных из деформированного и отожженного металла.

| Способ испытания на прочность призматического образца | 1990 |

|

SU1762169A1 |

| Способ испытания образца материала на прочность | 1990 |

|

SU1805321A1 |

| Способ испытания материалов на растяжение | 1978 |

|

SU731349A1 |

| ПОДЪЕМНЫЙ КЛАПАН | 1991 |

|

RU2011084C1 |

| Марковец М.П | |||

| Определение механических свойств металлов по твердости | |||

| - М.: Машиностроение, 1979 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛОВ | 0 |

|

SU365622A1 |

Авторы

Даты

1999-10-10—Публикация

1997-03-20—Подача