Данное изобретение относится к способу изготовления формовочного стержня для цельного изготовления роторных лопастей ветроэнергетической установки, а также изготовления для этого формовочного стержня.

Роторные лопасти ветроэнергетической установки являются при работе установки сильно нагружаемыми конструктивными элементами, для которых уже по этой причине значение имеет хорошая структурная целостность. При этом в ходе прошедших лет проявилось, что, в частности, при роторных лопастях, которые составлены из нескольких конструктивных элементов, в зоне мест стыковки проявляются потенциальные слабые места структуры, которые могут требовать повышенных затрат на техническое обслуживание и ремонт.

Известны формы лопастей, которые уже обеспечивают возможность в основном удовлетворительной и надежной конструкции роторных лопастей. Несмотря на это, существует потребность минимизации количества необходимых мест стыковки, с целью предотвращения в роторных лопастях для ветроэнергетических установок опасности возникновения дефектов.

Известным принципом для этого является изготовление в виде единого целого роторных лопастей для ветроэнергетических установок. При этом заранее изготавливают формовочный стержень и множество фасонных деталей, при этом фасонные детали в составленном вместе виде образуют негативное отображение подлежащей изготовлению роторной лопасти. Между фасонными деталями и формовочным стержнем образуется объем, который заполняется существенным для структуры роторной лопасти материалом. При этом особенно предпочтительно применяются композиционные материалы, например, материалы GFK или CFK (стеклопластики или углепластики).

В то время как наружная форма роторной лопасти задается с помощью самих фасонных деталей, формовочный стержень предназначен для задания внутренней формы роторной лопасти и одновременно для обеспечения точного прилегания к заданной с помощью фасонных деталей наружной форме материалов, которые располагаются слоями в объеме между фасонными деталями и формовочным стержнем.

Способ цельного изготовления роторной лопасти ветроэнергетической установки известен, например, из DE 60210729 Т2. Указанный там способ предусматривает применение твердого формовочного стержня, который окружен эластичным наружным слоем. За счет сжатия эластичного наружного слоя в соединении с жестким стержнем, при составлении вместе фасонных деталей слои волокна прижимаются к фасонным деталям.

Известный способ имеет много недостатков. Во-первых, он требует выполнения твердого формовочного стержня с очень точным изготовлением. За счет этого требуются большие затраты на изготовление формовочного стержня. Кроме того, на основании эластичной наружной зоны формовочного стержня существует опасность, что при сдавливании вместе фасонных деталей возникает коробление или образование вол в слоях волоконного материала между формовочным стержнем и фасонной деталью, что представляет опасность для структурной целостности роторной лопасти. Кроме того, за счет твердого формовочного стержня и требуемых для этого затрат на изготовление, геометрия роторной лопасти ограничивается относительно простыми геометрическими формами. Формовочный стержень указанной в DE 60210729 Т2 конструкции не обеспечивает возможности изготовления с удовлетворительным качеством аэродинамически оптимальных роторных лопастей, которые имеют, возможно, скрещивания и затыловки. Кроме того, жесткие фасонные тела не поддаются или поддаются лишь с трудом извлечению из таких роторных лопастей после соединения роторных лопастей в виде одной части и затвердевания.

На этом фоне в основу изобретения положена задача создания способа указанного в начале вида, с помощью которого можно изготавливать формовочный стержень, который по возможности преодолевает недостатки уровня техники.

Изобретение решает лежащие в его основе задачи в способе указанного в начале вида, содержащего стадии:

- подготовки гибкого полого тела, например, пленочного рукава,

- введения полого тела по меньшей мере между двумя фасонными деталями, которые расположены относительно друг друга так, что они образуют негативную форму подлежащей изготовлению роторной лопасти,

- заполнения полого тела насыпным материалом перед или после введения полого тела между фасонными деталями, и

- создания разряжения в полом теле после его заполнения и введения, так что полое тело затвердевает.

При этом в изобретении используется понимание того, что полое тело после приложения разряжения сохраняет заданную фасонными деталями форму. Это обеспечивается за счет действующего на полое тело с приложенным разряжением давления окружающей среды. Одновременно полное заполнение полого тела засыпным материалом обеспечивает, что фасонное тело при приложении разряжения испытывает, если вообще, то лишь пренебрежительно малую потерю объема. Это обеспечивается, в частности, тем, что полое тело полностью заполнено насыпным материалом, и сам насыпной материал является стабильным относительно давления. Уже при заполнении полого тела насыпным материалом, засыпной материал вытесняет большую часть воздуха из полого тела, и еще остающийся воздух может быть отсосан из полностью заполненного полого тела, при этом прилегающие друг к другу частицы насыпного материала сохраняют заданную фасонной деталью форму. Особое преимущество способа, согласно изобретению, проявляется также в том, что полое тело после своего применения в способе для изготовления роторных лопастей ветроэнергетических установок даже при самых сложных геометриях роторной лопасти можно просто удалять. Для этого лишь необходимо уменьшать разряжение в полом теле посредством открывания полого тела, впускания тем самым воздуха и выпуска частичного количества насыпного материала, так что полое тело можно вытягивать из внутреннего пространства фасонных деталей, соответственно, из внутреннего пространства роторной лопасти.

Изобретение предпочтительно усовершенствовано тем, что полое тело перед стадией введения частично заполняется насыпным материалом, предпочтительно на 20–70%. За счет того, что полое тело уже перед введением, соответственно, вложением полого тела между фасонными деталями частично заполнено, его можно лучше позиционировать внутри фасонных деталей. Однако одновременно, на основании лишь частичного заполнения, оно еще настолько подвижно, что его можно хорошо позиционировать и формировать. Полное заполнение полого тела осуществляется позже, после его позиционирования между фасонными деталями.

Согласно одному предпочтительному варианту выполнения изобретения, способ содержит стадию создания кратковременного избыточного давления в заполненном насыпным материалом, введенном между фасонными деталями полом теле. При этом под кратковременным понимается период времени 5 минут или меньше. В зависимости от характеристик текучести насыпного материала может быть достаточным также период времени в несколько десятков секунд или меньше. С помощью этой стадии способа достигается дальнейшее значительное улучшение заполнения полого тела. Было установлено, что до настоящего времени при заполнении полого тела между фасонными деталями, в частности, в зоне затыловок, происходит не стопроцентное прилегание полого тела к заданному фасонными деталями контуру. За счет кратковременного создания избыточного давления внутри полого тела оно как бы надувается, за счет чего стенки полого тела точно прилегают к окружающим фасонным деталям, и уже находящийся в полом теле насыпной материал направляется как в процессе усадки в создаваемые дополнительно пространства.

После стадии создания избыточного давления способ предпочтительно усовершенствован тем, что в полое тело добавляют насыпной материал. За счет этого освободившееся вследствие процесса усадки пространство полого тела снова заполняется насыпным материалом. Таким образом, обеспечивается возможность оптимального использования объема между фасонными деталями.

В другом предпочтительном варианте выполнения способа, согласно изобретению, предусмотрена дополнительная стадия наклона предпочтительно уже введенного между фасонными деталями полого тела в находящееся под углом к горизонтали положение, предпочтительно в диапазоне от 5° до 90°. Было установлено, что наклон фасонных деталей и находящегося в них полого тела при заполнении и предпочтительно также при приложении к полому телу избыточного давления благоприятно влияет на скатывание и усадку насыпного материала. Чем сильнее склонность к слипанию между отдельными частицами насыпного материала и чем сильнее частицы насыпного материала сцепляются друг с другом, тем больше выбирается, согласно изобретению, угол наклона. При этом поддерживающим образом действует также сила тяжести насыпного материала.

В другом предпочтительном варианте выполнения способа, согласно изобретению, предусмотрена дополнительная стадия тряски полого тела, предпочтительно уже введенного между фасонными деталями полого тела в наклоненном относительно горизонтали положении. При этом под понятием тряски следует понимать резкие движения полого тела в различных направлениях так, что вибрации проникают внутрь полого тела. За счет этого дополнительно усиливается и улучшается движение сбегания и усадки насыпного материала.

Кроме того, для заполнения полого тела предпочтительно предусмотрен и применяется наполнительный патрубок, который находится на таком расстоянии по вертикали от отверстия заполнения полого тела, что насыпной материал под действием силы тяжести перемещается в полое тело. Наполнительный патрубок предпочтительно выполнен подвижным по высоте и при наклоне полого тела перемещается, так что имеется по вертикали расстояние также при наклоненном полом теле.

В другой предпочтительной модификации способа, согласно изобретению, формовочный стержень является состоящим из нескольких частей формовочным стержнем, при этом каждая из этих частей изготавливается с помощью стадий:

- введения полого тела между фасонными деталями, которые расположены относительно друг друга так, что они отображают негативную форму,

- заполнения полого тела насыпным материалом перед или после введения полого тела между фасонными деталями, и

- создания разряжения в полом теле после его заполнения и введения, при этом полое тело затвердевает в соответствующей негативной форме позитивной форме.

Начиная с определенной величины, роторные лопасти для ветроэнергетических установок предпочтительно дополнительно ужесточаются с помощью проходящих между стенками роторной лопасти ребер. Ребра предпочтительно в виде фасонных деталей заделываются дополнительно уже при изготовлении формовочного стержня между фасонными деталями. От состоящего из нескольких частей формовочного стержня отходит одна часть между отображающими наружную стенку роторной лопасти фасонными деталями и ребрами. При этом каждая из частей состоящего из нескольких частей полого тела выполнена, согласно указанным выше предпочтительным вариантам выполнения, для состоящего из одной части полого тела, при этом, в частности, для каждой из частей

- соответствующее полое тело заполняют перед стадией введения частично насыпным материалом, предпочтительно на 20–70%, и после стадии введения заполняют полностью насыпным материалом, и для каждой из частей выполняют одну, несколько или все стадии:

- создания кратковременного избыточного давления в заполненном насыпным материалом, введенном между фасонными деталями полом теле,

- дополнения насыпного материала после стадии создания избыточного давления, и/или

- наклона предпочтительно уже введенного между фасонными деталями полого тела в находящееся под углом к горизонтали положение, предпочтительно в диапазоне от 5° до 90°, и/или

- тряски полого тела, предпочтительно уже введенного между фасонными деталями полого тела в находящемся под углом к горизонтали положении.

Предпочтительно, для каждой из частей заполнение осуществляется с помощью возвышенного наполнительного патрубка или с помощью отдельного наполнительного патрубка.

В способе, согласно изобретению, предпочтительно, что в качестве насыпного материала применяется предпочтительно несвязный насыпной материал, который состоит, в частности, из имеющих форму шариков частиц. При этом под несвязным насыпным материалом понимается насыпной материал, который имеет беспрепятственную текучесть, и отдельные частицы насыпного материала не ограничивают текучесть за счет прилипания к другим частицам. При этом процессами прилипания вследствие электростатического заряда частиц, который может возникать, например, за счет трения во время течения, можно пренебречь. Частицы насыпного материала предпочтительно выполнены с шаровой или многогранной формой. При шаровых или многогранных частицах с шестью или более поверхностями обеспечивается, как правило, особенно хорошая текучесть.

Частицы насыпного материала предпочтительно выполнены в виде пластмассовых тел, предпочтительно из полимерного материала. Из группы полимеров можно использовать большинство материалов, предпочтительно материал выбирается из группы, состоящей из полиуретана, полиэтилена, полипропилена, поливинилхлорида, сложных полиэфиров, (расширенного) полистирола. Особенно предпочтительно материал насыпного материала выполнен из биологически разлагаемого сложного полиэфира. Если предусмотрено оставление изготовленного с помощью способа, согласно изобретению, формовочного стержня также во время затвердевания роторной лопасти между фасонными деталями, то материал насыпного материала имеет предпочтительно достаточную температурную стойкость. Для этого, в частности, температура перехода в стеклообразное состояние должна быть выше 80°С, предпочтительно больше 150°С. Однако на основании прикладываемого разряжения внутри полого тела, частицы насыпного материала удерживаются стабильно в форме также тогда, когда они не выдерживают температуру во время затвердевания. При этом под температурой перехода в стеклообразное состояние понимается температура, которая определяется с помощью динамической дифференциальной калориметрии (DSC) в соответствии с DIN EN ISO 11357.

Предпочтительно, средний диаметр частиц составляет 20 мм или меньше, особенно предпочтительно 1,5–6 мм. При этих малых диаметрах достигается особенно хорошее прилегание к заданному контуру, и одновременно величина частиц еще достаточна для обеспечения хорошего управления насыпным материалом при хорошей текучести во время процесса заполнения.

Кроме того, изобретение относится к способу цельного изготовления роторной лопасти ветроэнергетической установки, содержащему стадии:

- подготовки формовочного стержня, который изготовлен с помощью способа в соответствии с одним из указанных выше предпочтительных вариантов выполнения изобретения, или

- изготовления формовочного стержня с помощью способа в соответствии с одним из указанных выше предпочтительных вариантов выполнения изобретения,

- подготовки, по меньшей мере одной первой фасонной детали и одной второй фасонной детали, которые совместно образуют негативную форму роторной лопасти,

- обкладки формовочного стержня или фасонных деталей одним или несколькими слоями волоконного материала,

- составления вместе фасонных деталей и формовочного стержня,

- герметичного закрывания соединения из формовочного стержня и фасонных деталей,

- создания разряжения между фасонными деталями и формовочным стержнем, и

- подачи инжектируемого материала между фасонными деталями и формовочным стержнем при разряжении, и

- затвердевания инжектируемого материала после пропитки им волоконного материала.

В указанном выше способе изготовления в виде одной части роторной лопасти ветроэнергетической установки используются в полном объеме преимущества, которые обеспечивает способ изготовления формовочного стержня, поэтому в этом отношении делается ссылка на приведенные выше выкладки. В частности, преимущество возможности легкого извлечения отображается в способе изготовления в виде одной части роторной лопасти ветроэнергетической установки.

В то время как способ, описание которого приведено выше, является способом вакуумной инжекции, следует отметить, что преимущества способа, согласно изобретению, изготовления формовочного стержня проявляют свое действие также в способе, в котором вместо подачи инжектируемого материала между фасонными деталями и формовочным стержнем предусмотрено применение так называемых препрегов, которые в уже пропитанном состоянии укладываются вокруг формовочного стержня, соответственно, в фасонные детали, и подвергаются затвердеванию, без необходимости подачи инжектируемого материала с помощью приложения разряжения.

Способ, согласно изобретению, изготовления роторной лопасти ветроэнергетической установки дополнен стадией обкладки формовочного стержня или фасонных деталей одним, несколькими или всеми из следующего:

- переводной пленкой, предпочтительно в виде самого наружного слоя,

- вакуумной пленкой, предпочтительно в виде самого внутреннего слоя,

- одним или несколькими первыми трубопроводами текучей среды для приложения к объему между формовочным стержнем или формовочными стержнями и фасонными деталями разряжения,

- одним или несколькими первыми трубопроводами текучей среды для подачи инжектируемого материала в объем между формовочным стержнем или формовочными стержнями и фасонными деталями с помощью разряжения,

- одним или несколькими поперечными поясами,

- одной или несколькими другими, например, выполненными в виде ребра или балансировочной камеры, фасонными деталями, при этом фасонные детали и поперечные пояса пропитываются инжектируемым материалом или пропитываются во время подачи инжектируемого материала между фасонными деталями и формовочным стержнем или формовочными стержнями при разряжении.

Переводная пленка служит для более легкого отделения затвердевшей структуры от применяемых фасонных деталей. Вакуумная пленка в виде самого внутреннего слоя между формовочным стержнем и слоем волоконного материала должна быть предусмотрена, в частности, когда само полое тело не является герметичным. Его необходимо окружать вакуумной пленкой, для того чтобы оно после приложения разряжения могло сохранять свою форму. Не обязательно, дополнительно к состоящему из герметичного материала полому телу могут быть еще предусмотрены вакуумные пленки.

Согласно одному особенно предпочтительному с точки зрения экономичности изготовления варианту выполнения способа, сначала обкладывают по меньшей мере одну первую фасонную деталь, при этом можно одновременно обкладывать также обе фасонные детали перед введением затем формовочного стержня или формовочных стержней в первую фасонную деталь. Формовочный стержень или формовочные стержни и первая фасонная деталь после введения фиксируются относительно друг друга, например, с помощью дополнительной вакуумной пленки. В фиксированном состоянии они затем составляются со второй фасонной деталью, когда выполнена обкладка второй фасонной детали. Предпочтительно, это осуществляется либо в соответствии с первой альтернативой за счет поднимания и переворачивания (опрокидывания) соединения из первой фасонной детали и формовочным стержнем, соответственно формовочными стержнями, с последующим опусканием на вторую фасонную деталь, или в соответствии со второй альтернативой посредством поднимания и переворачивания обкладки, соответственно, соединения обкладок второй фасонной детали либо в соединении со второй фасонной деталью, либо отдельно, с последующим отдельным подниманием и переворачиванием второй фасонной детали. При выполнении в соответствии со второй альтернативой можно, не обязательно, систему из первой фасонной детали и формовочного стержня фиксировать с помощью вакуумной пленки. Система из второй фасонной детали и соединения обкладок также, не обязательно, фиксируется с помощью вакуумной пленки, если необходимо выполнять поднимание и переворачивание. Если необходимо поднимать и переворачивать лишь обкладки, соответственно, соединение обкладок второй фасонной детали без фасонной детали перед установкой второй фасонной детали, то с помощью вакуумной пленки фиксируется, не обязательно, обкладка, соответственно, соединение обкладок.

В основе выполнения вложения нескольких частей в соответствующие пленки, а затем фиксации относительно друг друга с помощью вакуумной пленки, когда фасонные детали еще являются открытыми, лежит понимание того, что различные необходимые слои для роторной лопасти и для изготовления роторной лопасти необходимо укладывать с максимально возможной точностью, когда фасонные детали еще лежат открытыми вверх.

Особенно предпочтительно в способе, согласно изобретению, изготовления роторной лопасти ветроэнергетической установки после подачи инжектируемого материала удаляют часть насыпного материала из формовочного стержня. Это можно осуществлять перед или после стадии затвердевания. Преимуществом удаления насыпного материала из полого тела является облегчение извлечения формовочного стержня.

Согласно одному особенно предпочтительному варианту выполнения данного изобретения, подготовленный пакет из фасонных деталей, формовочного стержня, соответственно, формовочных стержней, волоконного материала и пленочного материала снабжается соединительными выводами, которые, с одной стороны, позволяют создавать разряжения в пространстве между формовочным стержнем и фасонными деталями и, с другой стороны, обеспечивают возможность подачи инжектируемого материала. При этом особенно предпочтительно, когда соединительные выводы для одного или нескольких трубопроводов текучей среды, а также для подачи инжектируемого материала проложены так, что создаваемое с помощью трубопроводов текучей среды в пространстве между фасонными деталями и формовочным стержнем разряжение приводит к тому, что инжектируемый материал сначала пропитывает ребро или ребра, которые обеспечивают опору фасонных деталей относительно друг друга. При этом соединительный вывод, соответственно, соединительные выводы для подачи инжектируемого материала расположены так, что втягиваемый с помощью разряжения из трубопроводов текучей среды в промежуточное пространство между формовочным стержнем и фасонными деталями инжектируемый материал сначала попадает на ребро или ребра. Затем инжектируемый материал должен при сохранении разряжения сначала полностью протекать через ребро, прежде чем он в месте соединения между ребром и наружными слоями волокна может переходить в них. За счет этого повышается надежность достижения полной пропитки всей структуры. В известных способах существует опасность того, что при слишком быстрой пропитке и течении инжектируемого материала вдоль наружных слоев волоконного материала, которые соответствуют окружной поверхности подлежащей изготовлению роторной лопасти, инжектируемый материал не полностью проникает в ребро. За счет этого создается опасность для структурной целостности роторной лопасти.

Изобретение в своем предпочтительном варианте выполнения предотвращает эту опасность.

Согласно второму аспекту, изобретение относится к способу создания разряжения между фасонными деталями и формовочным стержнем. Способ, согласно этому аспекту, используется предпочтительно для приложения разряжения к пространству между формовочным стержнем и фасонными деталями в способе, описание которого приведено выше.

Известные способы создания разряжения между фасонными деталями и формовочным стержнем основываются по существу на том, что после соединения трубопроводов текучей среды с предусмотренными для этого соединительными выводами, в трубопроводах, соответственно, по меньшей мере в одном трубопроводе текучей среды создается разряжение и проверяется с помощью манометра. Как только разряжение становится достаточно сильным, устройство герметично закрывается, за счет чего разряжение удерживается постоянным. Затем включается подача инжектируемого материала в пространство между формовочным стержнем и фасонными деталями, и инжектируемый материал растекается. Когда в соответствии с технологией изготовления (или на основе других обстоятельств) происходят утечки в прохождении текучей среды, в известных способах было необходимо принимать вручную противомеры, с целью остановки потери давления и последующей откачки воздуха. Это требует больших затрат труда и финансовых средств.

В соответствии с этим, в основу второго аспекта изобретения положена задача создания способа с повышенной надежностью работы и эффективностью.

Эта задача решена, согласно изобретению, в способе указанного в начале вида с помощью стадий:

- установки заданного значения давления, предпочтительно с помощью управляющего органа электронного управляющего блока, который предпочтительно является программируемым контроллером (SPS),

- установки заданного времени, в течение которого должно сохраняться заданное значение давления,

- передачи заданного значения давления и заданного времени в электронный управляющий блок,

- измерения значения давления в трубопроводе текучей среды, который соединен с возможностью пропускания текучей среды с пространством между фасонными деталями и формовочным стержнем, предпочтительно по меньшей мере с помощью одного датчика давления,

- передачи значения давления в электронный управляющий блок,

- определения разницы между заданным значением давления и измеренным значением давления с помощью электронного управляющего блока,

- выкачивания воздуха из трубопровода текучей среды, пока разница не станет равной нулю, за счет чего прикладывается разряжение,

- сохранения разряжения в течение установленного заданного времени, или до автоматического прерывания или прерывания вручную, и

- подачи воздуха в трубопровод текучей среды до давления окружающей среды.

В изобретении, согласно этому аспекту, используется понимание того, что автоматическое управление, соответственно, регулирование и одновременно постоянное контролирование хода выполнения способа можно обеспечивать посредством контролирования разряжения в соответствующем трубопроводе текучей среды, а также за счет целенаправленного вмешательства в управление одним или несколькими клапанами, которые расположены в трубопроводе текучей среды между пространством между формовочным стержнем и фасонными деталями и вакуумным насосом. Координация контролирования значения давления, с одной стороны, и необходимыми вмешательствами в управление, соответственно, регулированием клапанов, с другой стороны, обеспечивается, согласно изобретению, с помощью электронного управляющего блока, который предпочтительно выполнен в виде программируемого контроллера (SPS). Особое преимущество такого программируемого контроллера состоит в том, что с помощью микропрограммного обеспечения обеспечивается возможность непосредственного управления и регулирования в контроллере с помощью подключенных органов управления и индикаторных элементов. За счет этого можно с помощью небольших затрат на программирование предусматривать сложную последовательность выполняемых работ. Предпочтительно, согласованный или согласованные с трубопроводом текучей среды датчики давления соединены для передачи данных с входом программируемого контроллера. Один или несколько подлежащих управлению, соответственно, регулированию клапанов предпочтительно соединены с выходом программируемого контроллера. Сам программируемый контроллер предпочтительно предназначен для протоколирования измеренных датчиками давления значений давления и сравнения посредством настройки с занесенными заранее в память заданными значениями. Кроме того, управляющий блок предпочтительно предназначен для обработки измеряемых сигналов. Дополнительно к этому, управляющий блок, согласно изобретению, предназначен для выполнения заданных ему задач управления и регулирования в течение заданного времени, которые предпочтительно также задаются с помощью органа управления. Таким образом, согласно изобретению, можно задавать стандартные процессы втягивания инжектируемого материала в структуру роторной лопасти с помощью разряжения, в зависимости от подлежащего приложению разряжения и времени, в течение которого должно сохраняться разряжение. Особенно предпочтительно управляющее устройство предназначено также для установки в течение заданного времени различных степеней разряжения в трубопроводе текучей среды. Таким образом, обеспечивается возможность создания, например в начале создания разряжения, более или менее сильного падения давления.

Согласно одному предпочтительному варианту выполнения способа, согласно второму аспекту, в течение заданного времени после достижения заданного значения давления выполняют регулирование приложенного разряжения с помощью следующих стадий:

- подача воздуха в пространство между формовочным стержнем и фасонной деталью, когда определяемая с помощью электронного управляющего блока разница больше нуля, и

- откачивание воздуха из пространства между формовочным стержнем и фасонной деталью, когда определяемая с помощью электронного управляющего блока разница меньше нуля.

Когда разница больше 0, то это означает, что давление в структуре роторной лопасти, т.е. в пространстве между формовочным стержнем и фасонной деталью, меньше заданного значения давления. Разница меньше 0 означает, что давление в структуре роторной лопасти, т.е. в пространстве между формовочным стержнем и фасонной деталью, больше заданного значения давления, и необходимо выполнять регулирование.

Предпочтительно, для регулирования прикладываемого разряжения в трубопровод текучей среды подается воздух через первый клапан, предпочтительно регулировочный клапан, который предназначен для открывания или закрывания с помощью электронного управляющего блока в зависимости от разницы давления.

Кроме того, предпочтительно для ускоренного откачивания воздуха и/или для ускоренной подачи воздуха в трубопровод текучей среды, воздух подается через байпас, при этом байпас выполнен с возможностью открывания и закрывания с помощью второго, управляемого электронным управляющим блоком клапана. Для этого второй клапан предпочтительно имеет больший номинальный раскрыв, чем первый клапан, поскольку при ускоренном отводе или подаче воздуха для создания разряжения или для достижения давления окружающей среды необходимо подавать значительно больший массовый поток.

Кроме того, способ, согласно изобретению, предпочтительно содержит стадию:

- протоколирования измеренных предпочтительно по меньшей мере одним датчиком давления значений давления в течение установленного заданного времени.

В другой модификации способа, согласно изобретению, способ содержит одну, несколько или все следующие стадии:

- прерывания приложения разряжения и подачи воздуха в трубопровод текучей среды до достижения давления окружающей среды, как только протоколированные значения давления отклоняются более чем на предварительно установленное значение допуска от заданного значения давления,

- прерывания приложения разряжения и подачи воздуха в трубопровод текучей среды до достижения давления окружающей среды, как только протоколированные значения давления увеличиваются с более высокой, чем предварительно установленная максимальная скорость нарастания, и/или

- составления графика хода изменения давления в течение установленного заданного времени или в течение приложения разряжения до прерывания.

Таким образом, особенно предпочтительно можно при исправном регулировании с помощью электронного управляющего блока протоколировать изменение давления во времени в соединенном с пространством между формовочным стержнем и фасонными деталями трубопроводе текучей среды. За счет этого обеспечивается, в частности, возможность проверки герметичности. Если потеря давления внутри определенного интервала времени превышает заданное пороговое значение, то это является надежной индикацией того, что в системе имеется недопустимо высокая разгерметизация, что с большой вероятностью приводит к недостаточному заполнению инжектируемым материалом. Исходя из составленного так протокола, можно инициировать другие меры технического обслуживания. Дополнительно к этому, составление графика хода изменения давления обеспечивает возможность проверки других факторов влияния, например неисправности установки (предпочтительно во взаимосвязи с другими графиками хода изменения других измерительных величин, например, подачи напряжения или рабочих параметров, например, вакуумного насоса и т.д.).

Ниже приводится более подробное описание изобретения на основании предпочтительного примера выполнения и со ссылками на прилагаемые чертежи, на которых изображено:

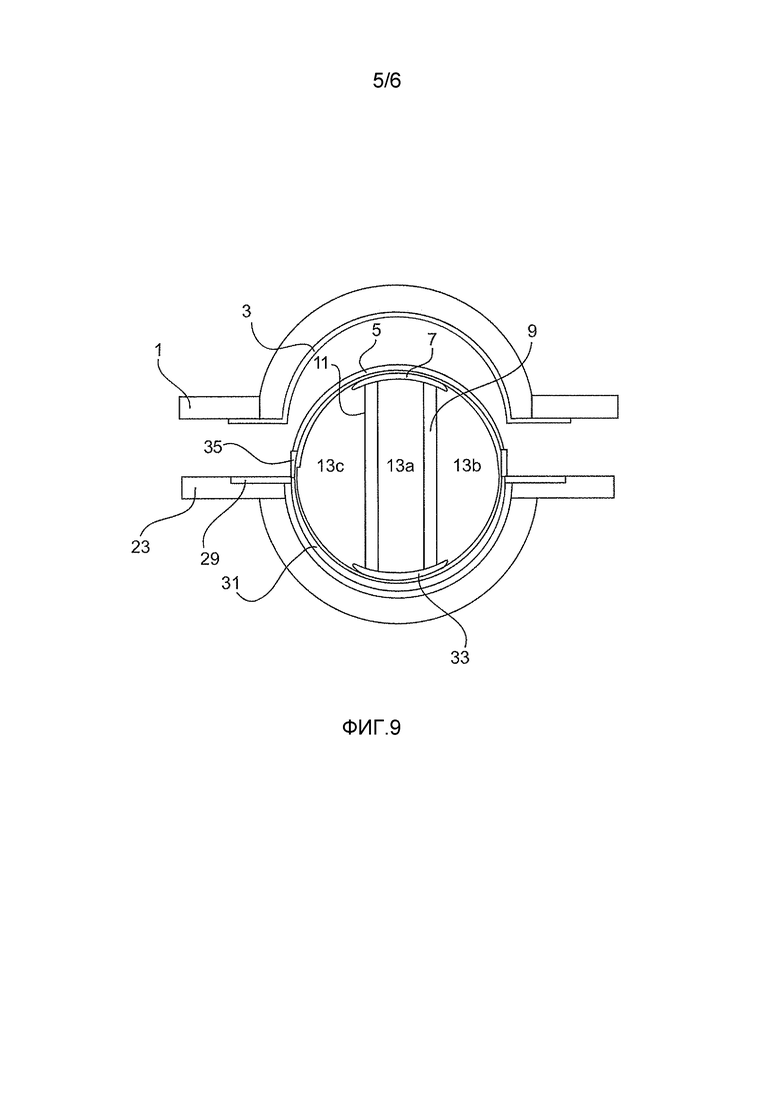

фиг. 1–9 – различные стадии способа изготовления формовочного стержня и способа изготовления роторной лопасти ветроэнергетической установки; и

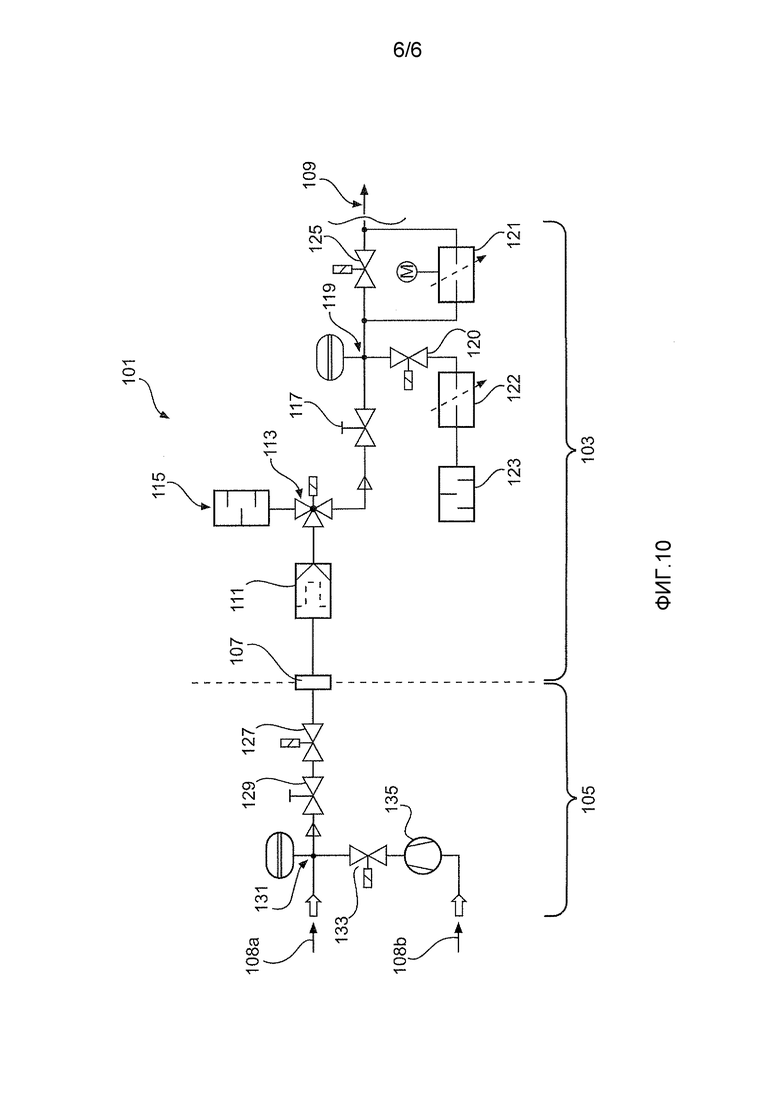

фиг. 10 – блок-схема устройства для создания вакуума, в частности, для применения в способе, согласно изобретению, создания разряжения.

Содержащиеся на фигурах идентичные или структурно аналогичные признаки обозначены, где это целесообразно, одинаковыми позициями.

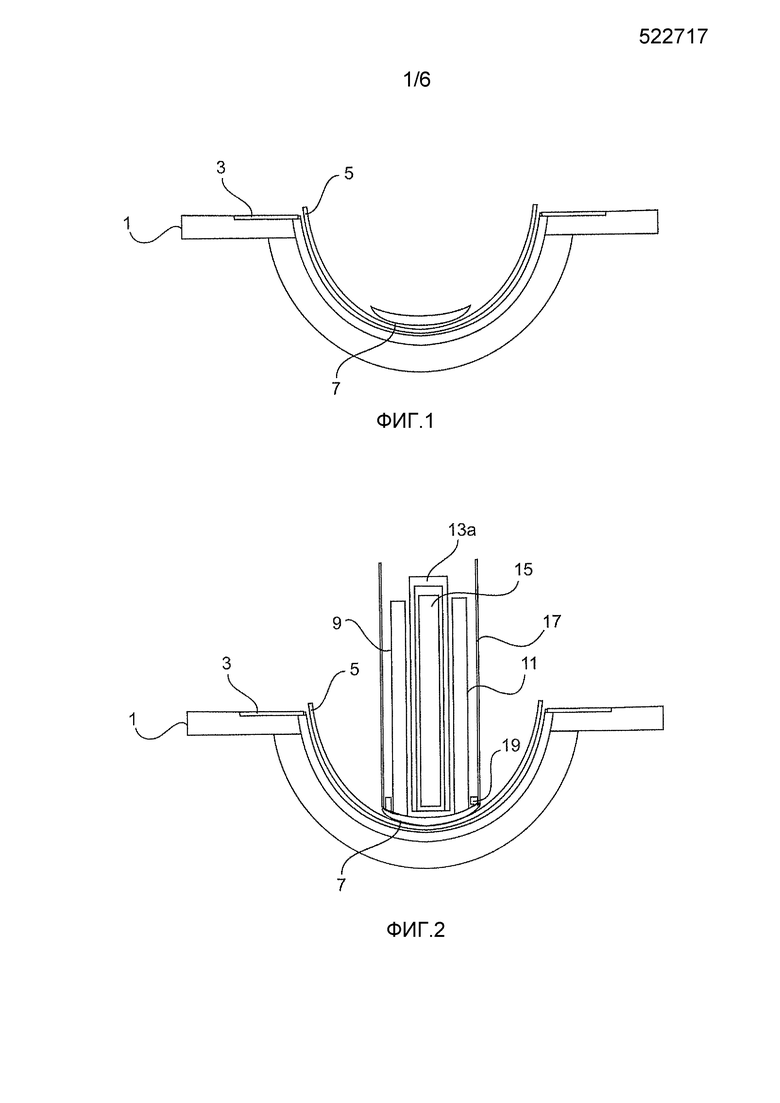

На фиг. 1 показан процесс обкладки первой фасонной детали 1. В фасонную деталь 1, которая схематично представляет первую половину формы для роторной лопасти ветроэнергетической установки, вложены переводная пленка 3, слой 5 волоконного материала и поперечный пояс 7.

Как показано на фиг. 2, после укладывания в соответствии с фиг. 1, в предпочтительном примере выполнения предусмотрены первое ребро 9 и второе ребро 11. Первое ребро 9 и второе ребро 11 расположены в фасонной детали 1 с окончанием заподлицо с поперечным поясом 7. В альтернативных вариантах выполнения предусмотрено, что устанавливается лишь одно ребро, ни одного ребра или более двух ребер. Между первым и вторым ребрами 9, 11 введено полое тело 13а. Полое тело 13а частично заполнено насыпным материалом 15. Полое тело 13а состоит из герметичного материала, например, рукавной вакуумной пленки.

К ребрам 9, 11 на противоположной внутреннему полому телу стороне прилегает соответствующий слой вакуумной пленки 17, которая герметизирована относительно ребер с помощью соответствующего уплотнения 19.

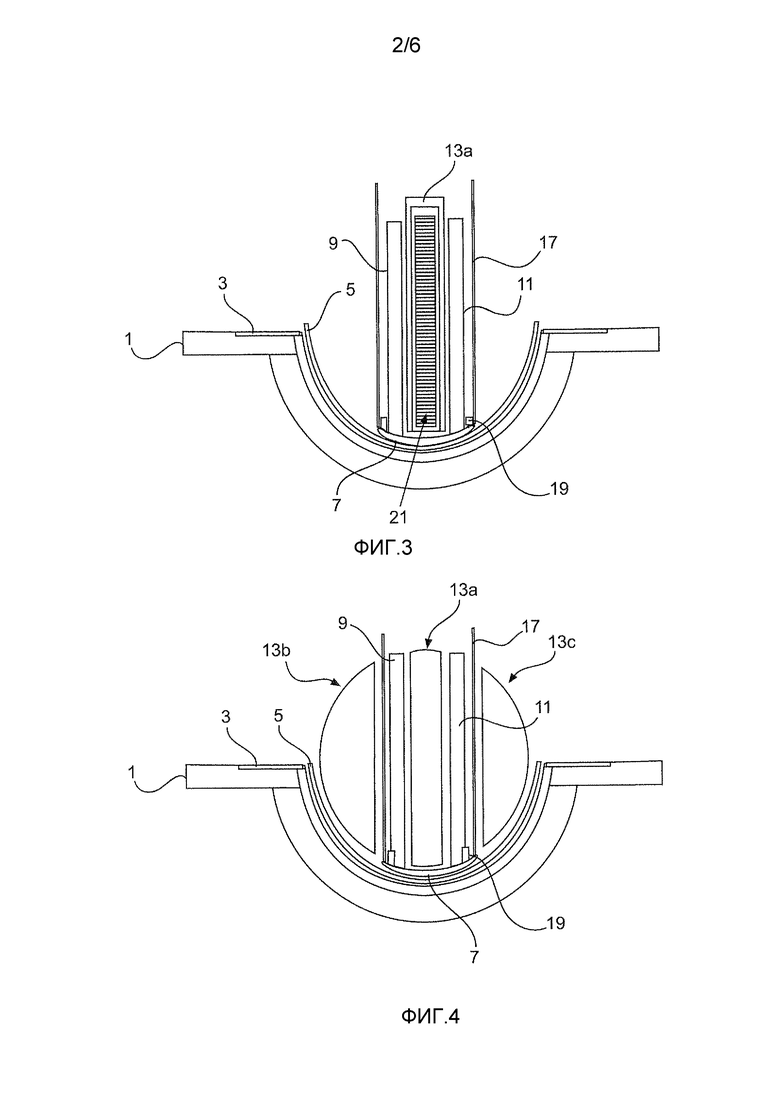

Согласно альтернативному варианту выполнения, который показан на фиг. 3, можно дополнительно или альтернативно насыпному материалу применять рукавное тело, внутри которого предусмотрена распорная ткань (DSB) 21.

Как показано на фиг. 4, находящиеся между ребрами 9, 11 свободные пространства с левой и с правой стороны заполнены другой частью подлежащего изготовлению формовочного стержня, а именно, вторым полым телом 13b и третьим полым телом 13с, которые совместно с полым телом 13а образуют в последующем состоящий из трех частей формовочный стержень. Второе и третье полое тело 13b, с точно так же, как и полое тело 13а, частично заполнены насыпным материалом. Насыпной материал вводится в полые тела 13а, b, с предпочтительно посредством вдувания.

На фиг. 5 показано другое последующее состояние изготовления. Полые тела 13а, b, с полностью заполнены насыпным материалом. Дополнительно, перед полным заполнением на фасонную деталь 1 устанавливается вторая фасонная деталь 23. За счет плотной установки второй фасонной детали 23 на первую фасонную деталь 1 вызывается, не обязательно, небольшое сжатие полых тел 13а, b, с, с целью достижения оптимального согласования. В показанном состоянии полые тела 13а, b, с могут быть нагружены разряжением. За счет чего происходит упрочнение, которое, однако, не приводит к уменьшению объема или к изменению формы самих полых тел. Стабильность формы обеспечивается за счет противодействующих давлению окружающей среды частиц насыпного материала.

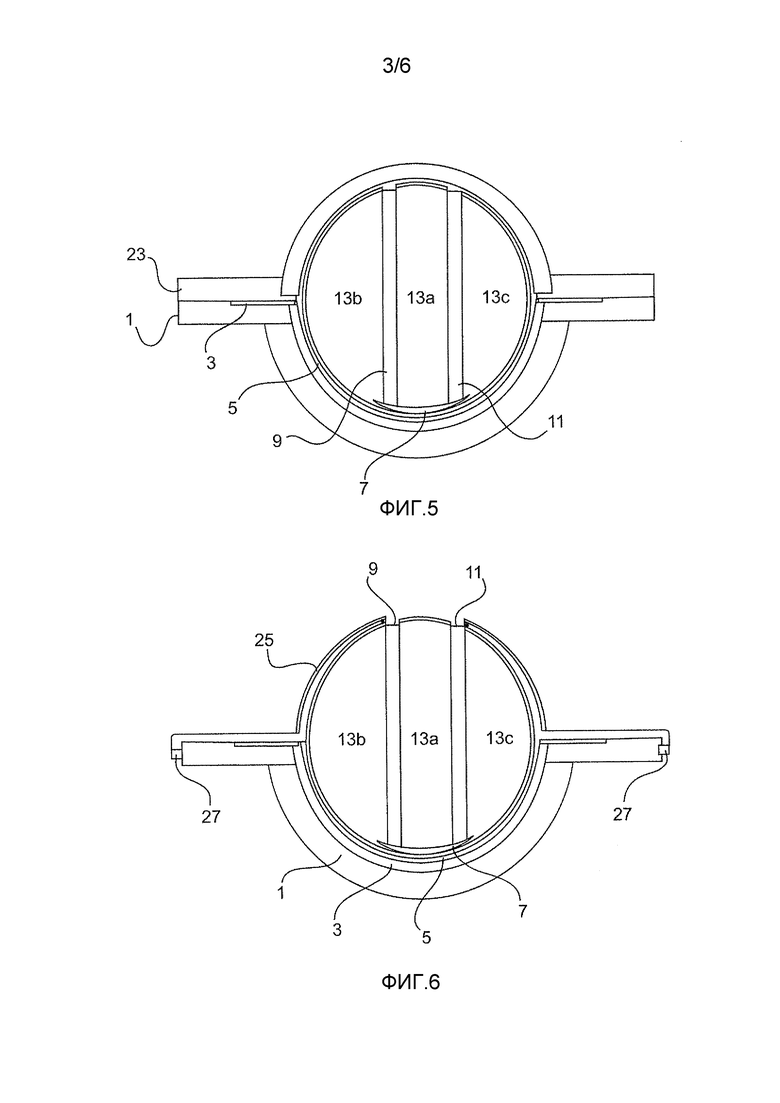

После откачки воздуха из полых тел, за счет чего изготавливается, согласно этому варианту выполнения, состоящий из нескольких частей формовочный стержень, поднимается вторая фасонная деталь и временно отставляется в сторону. Положения полых тел 13а, b, с, ребер 9, 11 и пленочных слоев между полыми телами (соответственно, формовочным стержнем) и первой фасонной деталью 1 фиксируются относительно друг друга тем, что, как показано на фиг. 6, снаружи на полые тела 13а, b, с и открытую сторону фасонной детали 1 укладывается другая вакуумная пленка 25, уплотняется с помощью уплотнения 27, а затем вакуумируется. Это обеспечивает, что все показанные на фиг. 6 элементы также при переворачивании и поднимании фасонной детали 1 остаются на своем месте относительно нее.

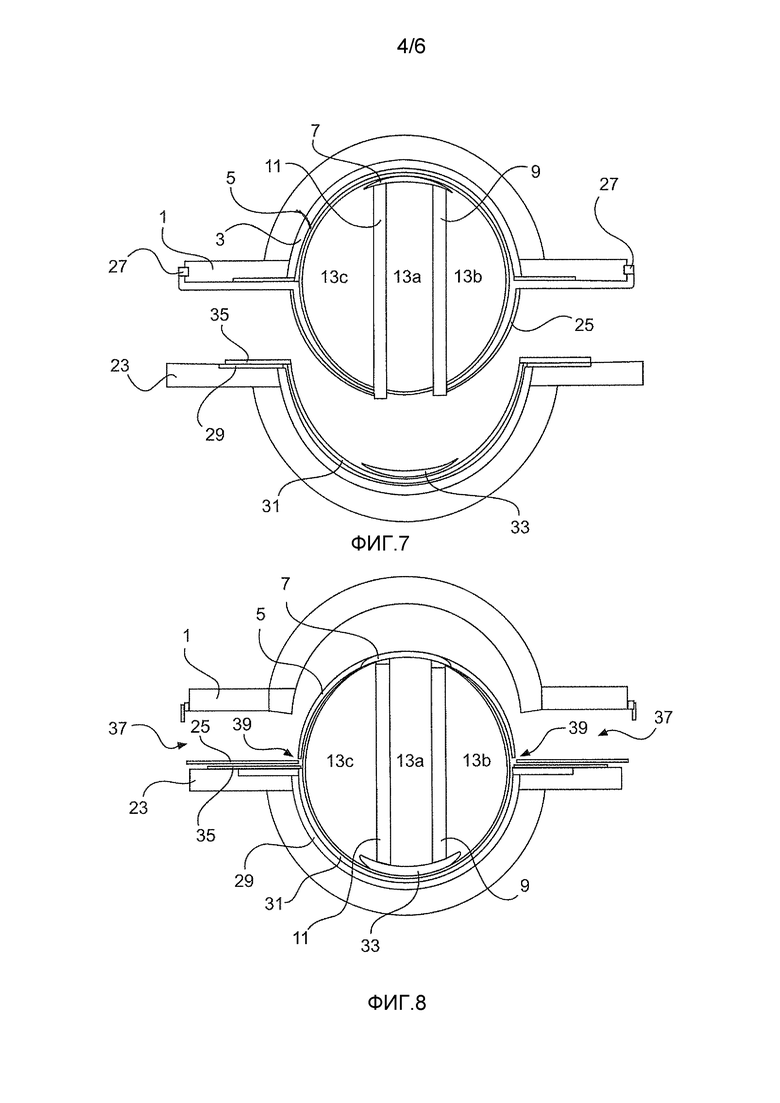

Параллельно первой фасонной детали 1 тем же образом, что и первая фасонная деталь, выкладывается вторая фасонная деталь 23. На фиг. 7 показана такая вторая фасонная деталь 23, которая имеет переводную пленку 29, слой 31 волоконного материала, поперечный пояс 33 и дополнительно скошенный стык 35. Скошенный стык 35 также состоит из волоконного материала. Скошенный стык 35 может быть уложен в виде отдельного слоя. Однако особенно предпочтительно, когда скошенный стык является интегральной составляющей частью слоя 31 волоконного материала. За счет этого минимизируются разрывы в укладке волокна, что положительно сказывается на прочности подлежащего изготовлению конструктивного элемента.

На фиг. 7 показана также следующая стадия изготовления, в которой обе фасонные детали 1, 23 и формовочный стержень составляются вместе с заполненными, упрочненными полыми телами 13а, b, с. Для этого, согласно первой альтернативе, фиксированная с помощью вакуумной пленки 25 система из первой фасонной детали 1 и формовочного стержня опрокидывается и опускается сверху на уже выложенную вторую фасонную деталь 23. Согласно второй альтернативе, фиксируется с помощью вакуумной пленки и опрокидывается не система из первой фасонной детали 1 и формовочного стержня, а обложенная вторая фасонная деталь фиксируется с помощью вакуумной пленки, опрокидывается и опускается на систему из первой фасонной детали 1 и формовочного стержня. При этом укладка обкладки второй фасонной детали осуществляется либо в соединении со второй фасонной деталью 23, либо отдельно от второй фасонной детали 23 в виде соединения обкладок. При этом затем вторая фасонная деталь после укладки соединения обкладок на систему из первой фасонной детали 1 и формовочного стержня, устанавливается последней на систему вместе с соединением обкладок.

Не обязательно, во второй альтернативе дополнительно фиксируется с помощью вакуумной пленки также система из первой фасонной детали 1 и формовочного стержня.

После составления вместе первой и второй фасонной детали 1, 23, разделяют вакуумную пленку 25 в первой зоне 37 разделения, что обеспечивает возможность извлечения из формы вследствие вхождения воздуха между первой фасонной деталью 1 и остатком системы.

Затем удаляют свисающую наружу часть вакуумной пленки 25 посредством отделения вакуумной пленки во второй зоне 39 разделения возможно ближе к слоям волоконного материала и тем самым возможно ближе к желаемой форме роторной лопасти. В следующей стадии, которая показана на фиг. 9, скошенный стык 35, который теперь свободно доступен, отгибают вверх, где он прилегает к слоям волоконного материала. За счет этого достигается возможно меньше изломанный и непрерывный переход между слоями волоконного материала обеих половин лопасти. Затем первую половину формы, соответственно, первую фасонную деталь 1, которая в промежуточное время снова выложена переводной пленкой 3, устанавливают на вторую фасонную деталь 23. В качестве альтернативного решения, переводную пленку можно накладывать также после приложения скошенного стыка 35 к системе, перед опусканием фасонной детали 1. После герметизации фасонных деталей 1, 23 относительно друг друга, в объеме между формовочным стержнем и фасонными деталями создают само по себе известным образом разряжение и инжектируют смолу с помощью способа вакуумной инжекции. Требуемые для этого трубопроводы текучей среды и соединительные выводы не показаны для компактности изображения.

На фиг. 10 показано устройство 101 для создания разряжения. Устройство 101 имеет регулировочный блок 103. Регулировочный блок 103 с помощью соединения 107 с арматурным блоком 105 предназначен для соединения с соответствующими соединительными выводами, которыми снабжен пакет из формовочного стержня, фасонных деталей, волоконного материала и пленочного материала. Внутри регулировочного блока на трубопроводе текучей среды расположены различные арматуры. Трубопровод текучей среды имеет фильтр 111, который предназначен для очистки отводимого из формы или вдуваемого в форму газа. С примыканием к фильтру 111 предусмотрен трехходовой клапан 113, который с помощью глушителя 115 соединен со стороной отвода воздуха. Трехходовой клапан 113 предназначен для подачи воздуха в трубопровод текучей среды и снятия в нем давления, когда должно открываться соединение 107. Кроме того, в трубопроводе текучей среды предусмотрена запирающая арматура 117. В месте 119 соединения из трубопровода текучей среды отводится давление внутри регулировочного блока. Отходящая от места 119 разветвления ветвь имеет один или несколько сервоклапанов 120, 122 и предпочтительно глушитель 123. Арматуры 120, 122 служат в первую очередь для повышения давления в трубопроводе текучей среды посредством подачи воздуха в режиме последующего регулирования. Арматура 122 является магнитным клапаном, который при превышении заданного разряжения, т.е. при слишком сильном разряжении, открывается.

На фиг. 10 справа от места 119 разветвления предусмотрен байпас. В байпасе расположена арматура, например, шаровой кран с электрическим сервоприводом. Байпас служит для ускоренной подачи и/или отвода воздуха из трубопровода текучей среды с помощью клапана 125, с целью быстрого перехода от давления окружающей среды на заданное значение давления или для быстрого перехода от заданного значения давления или приложенного разряжения в трубопроводе на давление окружающей среды. Это осуществляется посредством шунтирования предпочтительно электрического сервоклапана 121, предпочтительно выполненного в виде магнитного клапана, который используется прежде всего и предпочтительно для последующего регулирования. Когда давление в трубопроводе текучей среды при последующем регулировании необходимо понижать дальше, то с помощью электронного управляющего блока открывается клапан 121 для открывания соединения с вакуумным насосом.

Вакуумный насос, соответственно, источник вакуума не изображен, а лишь обозначен стрелкой 109.

На противоположной созданию вакуума стороне регулировочного блока 103 изображены в качестве составляющих частей арматурного блока 105 в качестве примера некоторые арматуры. Так, в расположенном на стороне формы трубопроводе текучей среды предусмотрены магнитный клапан 127, запирающий клапан 129. В месте 131 разветвления отводится давление текучей среды, которое действует в трубопроводе текучей среды и в пространстве между формовочным стержнем и фасонными деталями. Кроме того, на фиг. 10 показан соединенный с местом 131 разветвления ответвляющийся трубопровод, с помощью которого подключен резервный вакуумный насос, обозначенный стрелкой 108b. Резервный вакуумный насос предназначен для сохранения приложенного разряжения в системе в отсоединенном состоянии первичного вакуумного насоса 109.

Стрелкой 108а обозначен соединительный вывод к пространству между формовочным стержнем и фасонными деталями.

Вместо постоянного снабжения трубопровода текучей среды с помощью вакуумного насоса, не обязательно, предусмотрено присоединение с помощью другого ответвляющегося трубопровода второго трубопровода текучей среды, который при необходимости может быть соединен с первым трубопроводом текучей среды. Во втором трубопроводе текучей среды в соответствии с этой опцией также создается и удерживается разряжение. В случае повышения давления в первом трубопроводе текучей среды вследствие не герметичности или подачи воздуха, можно за счет соединения со вторым трубопроводом текучей среды компенсировать потерю давления, без включения снова в работу вакуумного насоса. Это приводит к значительному увеличению эффективности. Второй трубопровод текучей среды предпочтительно выполнен структурно одинаково с первым трубопроводом текучей среды. Однако байпас, который предусмотрен в первом трубопроводе текучей среды, может отсутствовать. Дополнительно к этому, во втором трубопроводе текучей среды можно отказаться от исполнительного элемента для подачи воздуха (см. элементы 20 на фиг. 10). Относительно структурного выполнения делается ссылка на изображение на фиг. 10, которое является в этом отношении идентичным.

Изобретение относится к способу изготовления формовочного стержня для изготовления в виде единого целого роторных лопастей ветроэнергетической установки. Способ содержит стадии: подготовки гибкого полого тела, например, пленочного рукава, введения полого тела, по меньшей мере между двумя фасонными деталями, которые расположены относительно друг друга так, что они образуют негативную форму подлежащей изготовлению роторной лопасти. Заполняют полое тело насыпным материалом перед или после введения полого тела между фасонными деталями. Создают разряжения в полом теле после его заполнения и введения, так что полое тело затвердевает. Изобретение обеспечивает повышение качества получаемых изделий. 3 н. и 17 з.п. ф-лы, 10 ил.

1. Способ изготовления формовочного стержня для цельного изготовления роторных лопастей ветроэнергетической установки, содержащий стадии:

- подготовка гибкого полого тела, например, пленочного рукава,

- введение полого тела по меньшей мере между двумя фасонными деталями, которые расположены относительно друг друга так, что они образуют негативную форму подлежащей изготовлению роторной лопасти,

- заполнение полого тела насыпным материалом перед или после введения полого тела между фасонными деталями, и

- создание разряжения в полом теле после его заполнения и введения, так что полое тело затвердевает,

при этом полое тело перед стадией введения частично заполняют насыпным материалом.

2. Способ по п. 1, в котором полое тело перед стадией введения частично заполняют насыпным материалом на 20-70%.

3. Способ по любому из пп. 1 или 2, содержащий стадию:

- создание кратковременного избыточного давления в заполненном насыпным материалом полом теле, введенном между фасонными деталями.

4. Способ по п. 3, содержащий стадию:

- добавление насыпного материала после стадии создания избыточного давления.

5. Способ по п. 1, содержащий стадию:

- наклон предпочтительно уже введенного между фасонными деталями полого тела в находящееся под углом к горизонтали положение, предпочтительно в диапазоне от 5° до 60°.

6. Способ по п. 1, в котором формовочный стержень является состоящим из нескольких частей формовочным стержнем, при этом каждую из этих частей изготавливают с помощью стадий:

- введение полого тела между фасонными деталями, которые расположены относительно друг друга так, что они отображают негативную форму,

- заполнение полого тела насыпным материалом перед или после введения полого тела между фасонными деталями, и

- создание разряжения в полом теле после его заполнения и введения, при этом полое тело затвердевает в позитивной форме, соответствующей негативной форме.

7. Способ по п. 6, в котором для каждой из частей:

- соответствующее полое тело заполняют перед стадией введения частично насыпным материалом, предпочтительно на 20-70%, и после стадии введения заполняют полностью насыпным материалом, и для каждой из частей выполняют одну, несколько или все стадии:

- создание кратковременного избыточного давления в заполненном насыпным материалом полом теле, введенном между фасонными деталями,

- дополнение насыпного материала после стадии создания избыточного давления, и/или

- наклон предпочтительно уже введенного между фасонными деталями полого тела в находящееся под углом к горизонтали положение, предпочтительно в диапазоне от 5° до 60°.

8. Способ по п. 1, в котором в качестве насыпного материала применяют предпочтительно несвязный насыпной материал, который состоит из имеющих форму шариков или многогранников частиц.

9. Способ по п. 8, в котором средний диаметр частиц составляет 20 мм или меньше.

10. Способ по любому из пп. 6-9, в котором в качестве фасонной детали предусмотрено одно или несколько проходящих между двумя фасонными деталями и обеспечивающих опору друг на друга фасонных деталей ребер.

11. Способ цельного изготовления роторной лопасти ветроэнергетической установки, содержащий стадии:

- подготовка формовочного стержня, который изготовлен с помощью способа по любому из пп. 1-10, или

- изготовление формовочного стержня с помощью способа по любому из пп. 1-10,

- подготовка по меньшей мере одной первой фасонной детали и

одной второй фасонной детали, которые совместно образуют негативную форму роторной лопасти,

- обкладка формовочного стержня или фасонных деталей одним или несколькими слоями волоконного материала,

- составление вместе фасонных деталей и формовочного стержня,

- герметичное закрывание соединения формовочного стержня и фасонных деталей,

- создание разряжения между фасонными деталями и формовочным стержнем, и

- подача инжектируемого материала между фасонными деталями и формовочным стержнем при разряжении, и

- затвердевание инжектируемого материала после пропитки им волоконного материала.

12. Способ по п. 11, содержащий стадии:

обкладки формовочного стержня или фасонных деталей одним, несколькими или всеми из следующего:

- переводной пленкой, предпочтительно в качестве самого наружного слоя,

- вакуумной пленкой, предпочтительно в качестве самого внутреннего слоя,

- одним или несколькими первыми трубопроводами текучей среды для приложения к объему между формовочным стержнем или формовочными стержнями и фасонными деталями разряжения,

- одним или несколькими вторыми трубопроводами текучей среды для подачи инжектируемого материала в объем между формовочным стержнем или формовочными стержнями и фасонными деталями с помощью разряжения,

- одним или несколькими поперечными поясами,

- одной или несколькими другими, например, выполненными в виде ребер или балансировочной камеры фасонными деталями, например, препрегами, при этом фасонная деталь или фасонные детали и поперечные пояса пропитаны инжектируемым материалом или пропитываются во время подачи инжектируемого материала между фасонными деталями и формовочным стержнем или формовочными стержнями при разряжении.

13. Способ по любому из пп. 11 или 12, в котором

- обкладывают по меньшей мере одну первую фасонную деталь,

- вводят формовочный стержень или формовочные стержни в первую фасонную деталь,

- предпочтительно формовочный стержень или формовочные стержни и первую фасонную деталь фиксируют относительно друг друга, например, с помощью дополнительной вакуумной пленки, и

- формовочный стержень или формовочные стержни и первую фасонную деталь в фиксированном состоянии собирают со второй фасонной деталью, когда выполнена обкладка второй фасонной детали, и/или когда обкладка второй фасонной детали наложена на систему из первой фасонной детали и формовочного стержня или формовочных стержней.

14. Способ по п. 11, в котором после подачи инжектируемого материала удаляют часть насыпного материала из формовочного стержня.

15. Способ по п. 12, в котором соединительные выводы для одного или нескольких трубопроводов текучей среды, а также для подачи инжектируемого материала проложены так, что создаваемое с помощью трубопроводов текучей среды в пространстве между фасонными деталями и формовочным стержнем разряжение приводит к тому, что инжектируемый материал сначала пропитывает ребро или ребра, которые обеспечивают опору фасонных деталей относительно друг друга.

16. Способ создания разряжения между фасонными деталями и формовочным стержнем, содержащий стадии:

- установка заданного значения давления, предпочтительно с помощью управляющего органа электронного управляющего блока, который предпочтительно является программируемым контроллером (SPS),

- установка заданного времени, в течение которого должно сохраняться заданное значение давления,

- передача заданного значения давления и заданного времени в электронный управляющий блок,

- измерение значения давления в трубопроводе текучей среды, который соединен с возможностью пропускания текучей среды с пространством между фасонными деталями и формовочным стержнем, предпочтительно по меньшей мере с помощью одного датчика давления,

- передача значения давления в электронный управляющий блок,

- определение разницы между заданным значением давления и измеренным значением давления с помощью электронного управляющего блока,

- выкачивание воздуха из трубопровода текучей среды, пока разница не станет равной нулю, за счет чего создается разряжение,

- сохранение разряжения в течение установленного заданного времени, или до автоматического прерывания или прерывания вручную, и

- подача воздуха в трубопровод текучей среды, пока в нем не будет установлено давление окружающей среды,

при этом в течение заданного времени после достижения заданного значения давления выполняют последующее регулирование созданного разряжения с помощью следующих стадий:

- подача воздуха в пространство между формовочным стержнем и фасонной деталью, когда определяемая с помощью электронного управляющего блока разница больше нуля, и

- откачивание воздуха из пространства между формовочным стержнем и фасонной деталью, когда определяемая с помощью электронного управляющего блока разница меньше нуля.

17. Способ по п. 16, в котором для последующего регулирования созданного разряжения в трубопровод текучей среды подается воздух через первый клапан, предпочтительно регулировочный клапан, который предназначен для открывания или закрывания с помощью электронного управляющего блока в зависимости от разницы давления.

18. Способ по любому из пп. 16 или 17, в котором для ускоренного откачивания воздуха и/или для ускоренной подачи воздуха в трубопровод текучей среды, воздух подается через байпас, который выполнен с возможностью открывания и закрывания с помощью второго, управляемого электронным управляющим блоком клапана.

19. Способ по п. 16, содержащий стадию:

- протоколирование измеренных предпочтительно по меньшей мере одним датчиком давления значений давления в течение установленного заданного времени.

20. Способ по п. 19, содержащий одну, несколько или все стадии:

- прерывание приложения разряжения и подача воздуха в трубопровод текучей среды до достижения давления окружающей среды, как только протоколированные значения давления отклоняются более чем на предварительно установленное значение допуска от заданного значения давления,

- прерывание приложения разряжения и подача воздуха в трубопровод текучей среды до достижения давления окружающей среды, как только протоколированные значения давления увеличиваются с более высокой, чем предварительно установленная максимальная скорость нарастания, и/или

- составление графика хода изменения давления в течение установленного заданного времени или в течение приложения разряжения до их прерывания.

| US 3008859 A, 14.11.1961 | |||

| US 2007057413 A1, 15.03.2007 | |||

| Фритта для эмалевого покрытия по стали | 1985 |

|

SU1310351A1 |

| DE 102006031325 A1, 10.01.2008 | |||

| Литейная форма | 1976 |

|

SU603482A1 |

Авторы

Даты

2017-02-27—Публикация

2013-07-25—Подача