УРОВЕНЬ ТЕХНИКИ

Данное изобретение относится к контролю за производительностью промышленной машины, такой как электрический канатный или одноковшовый экскаватор, и автоматическому регулированию производительности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Промышленные машины, такие как электрические канатные или одноковшовые экскаваторы, скребковые экскаваторы и т.д., используются для выполнения земляных работ для извлечения материала, например, из забоя карьера. Оператор управляет канатным экскаватором в процессе земляных работ для загрузки материала в ковш. Оператор помещает материалы в ковше в бункер или грузовик. После выгрузки материалов цикл выемки грунта продолжается, и оператор поворачивает ковш назад к забою для выполнения дальнейшей выемки грунта. Некоторые операторы неправильно с высокой скоростью поворачивают ковш к забою, который, хотя и замедляет и останавливает ковш для земляной работы, может повреждать ковш и другие составные элементы экскаватора, такие как стойки, рукояти, опорные блоки канатов, вал рукояти ковша и стрела. Во время цикла выемки грунта ковш также может ударять другие объекты (например, бункер или грузовик, забой, другие части машинного оборудования, расположенного вокруг экскаватора и т.д.), что может повреждать ковш или другие составные элементы.

Соответственно, в вариантах осуществления изобретения происходит автоматическое управление поворотом ковша для уменьшения удара и напряжений, вызываемых столкновениями ковша с объектами, расположенными вокруг экскаватора, такими как забой, земля и бункер. Например, контроллер контролирует работу ковша после того, как ковш был разгружен и возвращается к забою для последующей операции выемки грунта. Контроллер контролирует различные аспекты поворота ковша, такие как скорость, ускорение и ориентир, указанный с помощью органов управления на пульте оператора (например, направление и усилие, прикладываемое к органам управления на пульте оператора, таким как джойстик). Когда ковш должен ударить забой с чрезвычайно высокой скоростью, контроллер использует отслеживаемую информацию для определения, поворачивается ли ковш слишком быстро. В данной ситуации, когда контроллер обнаруживает сильное столкновение с забоем, он задействует крутящий момент двигателя для замедления поворота ковша. В частности, контроллер прикладывает крутящий момент двигателя в противоположном направлении передвижения ковша, что противодействует скорости ковша и замедляет скорость поворота.

В частности, один вариант осуществления изобретения предоставляет способ компенсации поворота ковша экскаватора. Способ включает определение, с помощью по меньшей мере одного процессора, направления компенсации, противоположного текущему направлению поворота ковша, и приложение, с помощью по меньшей мере одного процессора, максимального доступного крутящего момента поворота в направлении компенсации, противоположном текущему направлению поворота ковша, когда ускорение ковша больше, чем предварительно определенное значение ускорения.

Еще один вариант осуществления изобретения предоставляет систему компенсации поворота ковша экскаватора. Система содержит контроллер, содержащий по меньшей мере один процессор. По меньшей мере один процессор выполнен с возможностью ограничения максимального доступного крутящего момента поворота, определения положения ковша по длине хода и ограничения наращивания крутящего момента поворота до предельного максимального доступного крутящего момента поворота в течение предварительно определенного периода времени после того, как ковш достигает предварительно определенного положения по длине хода.

Другие аспекты изобретения станут очевидны при рассмотрении подробного описания и сопровождающих чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

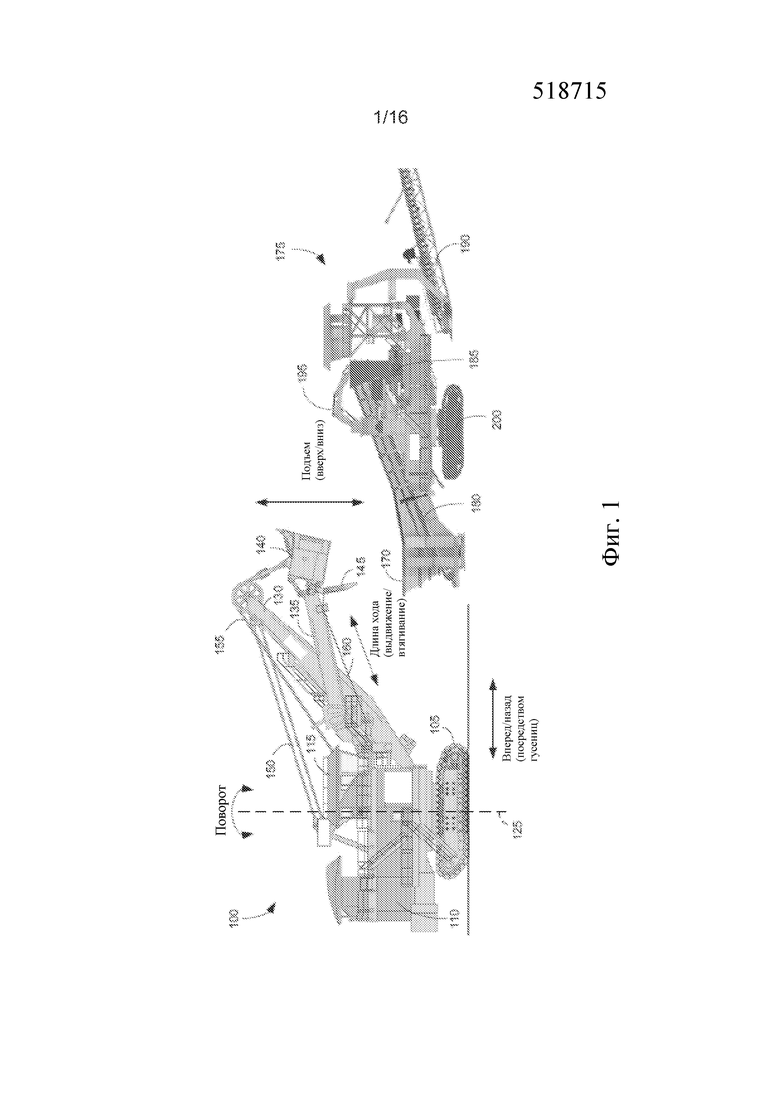

ФИГ. 1 иллюстрирует промышленную машину согласно варианту осуществления изобретения.

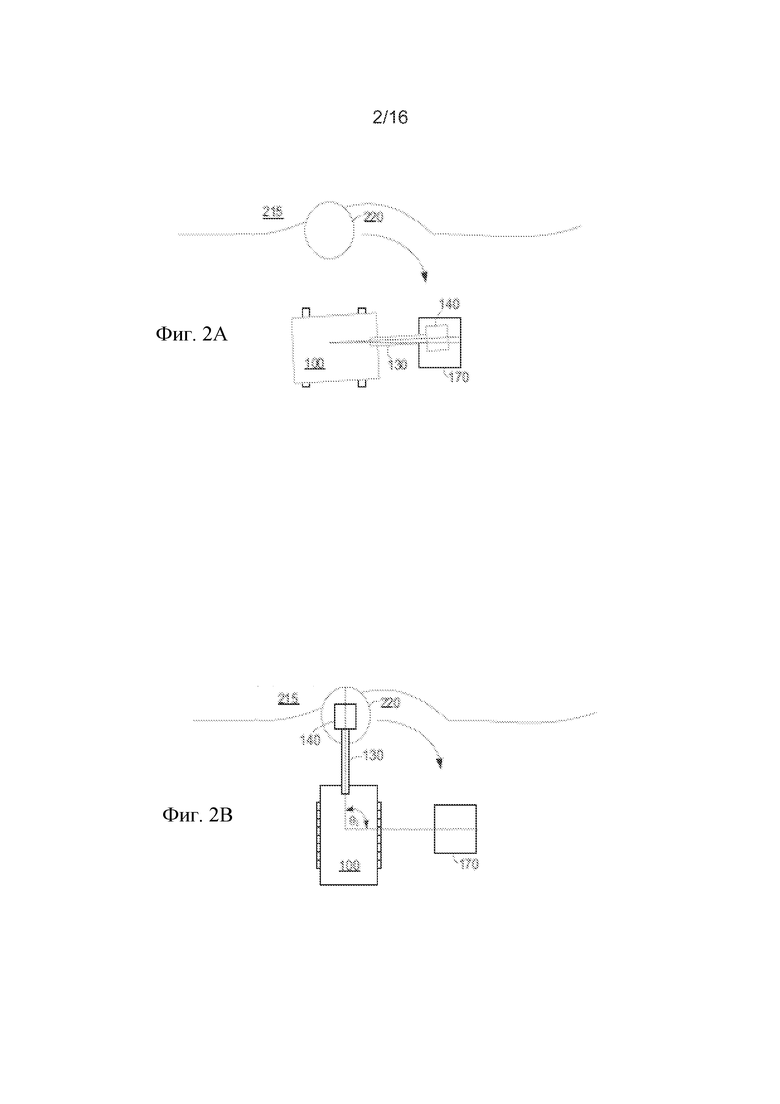

ФИГ. 2A и 2B иллюстрируют поворот машины ФИГ. 1 между местом выемки грунта и местом разгрузки.

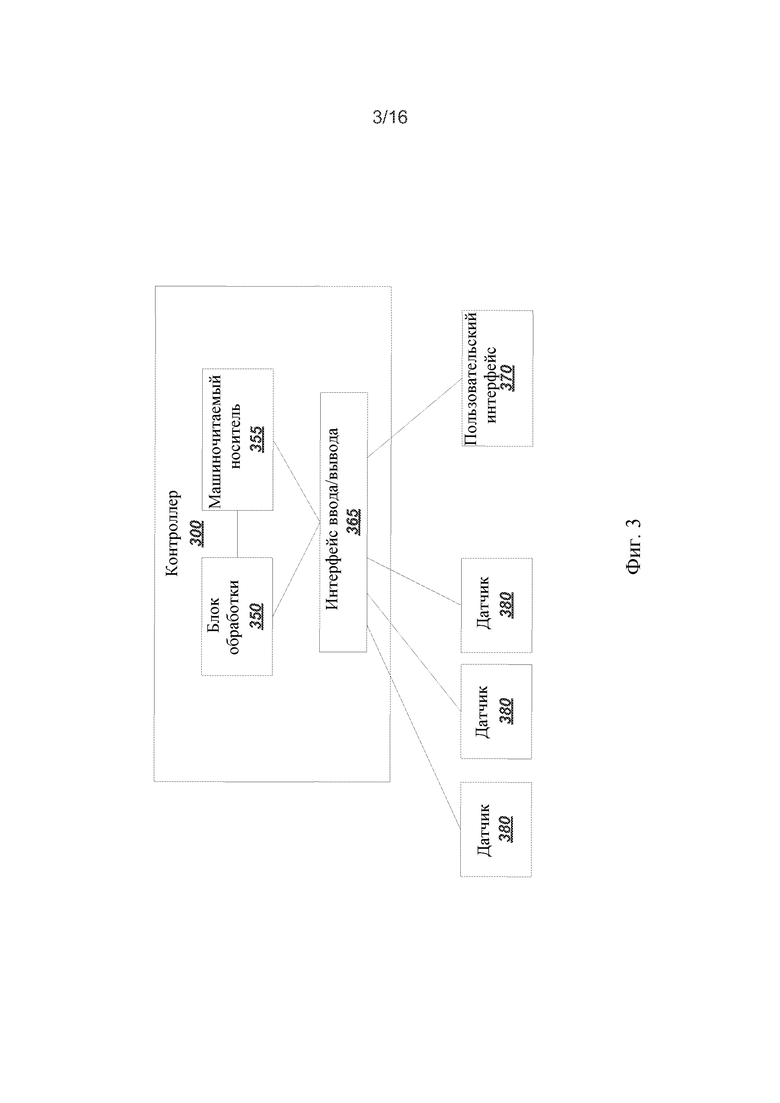

ФИГ. 3 иллюстрирует контроллер для промышленной машины согласно варианту осуществления изобретения.

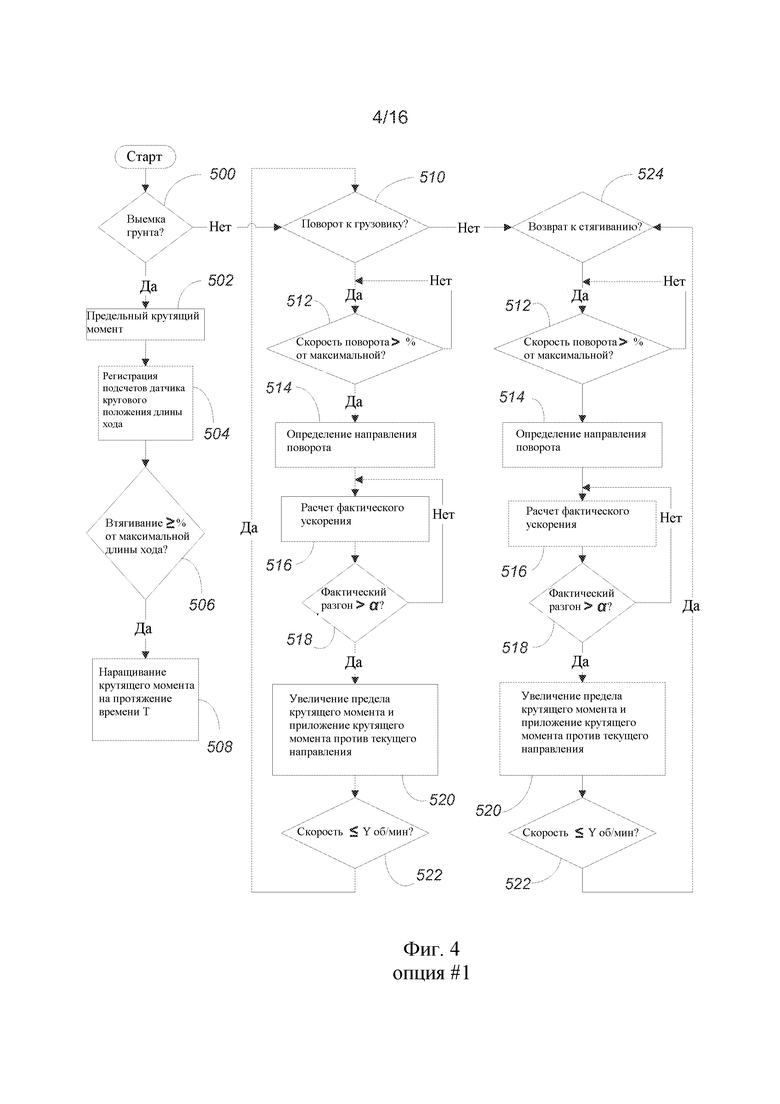

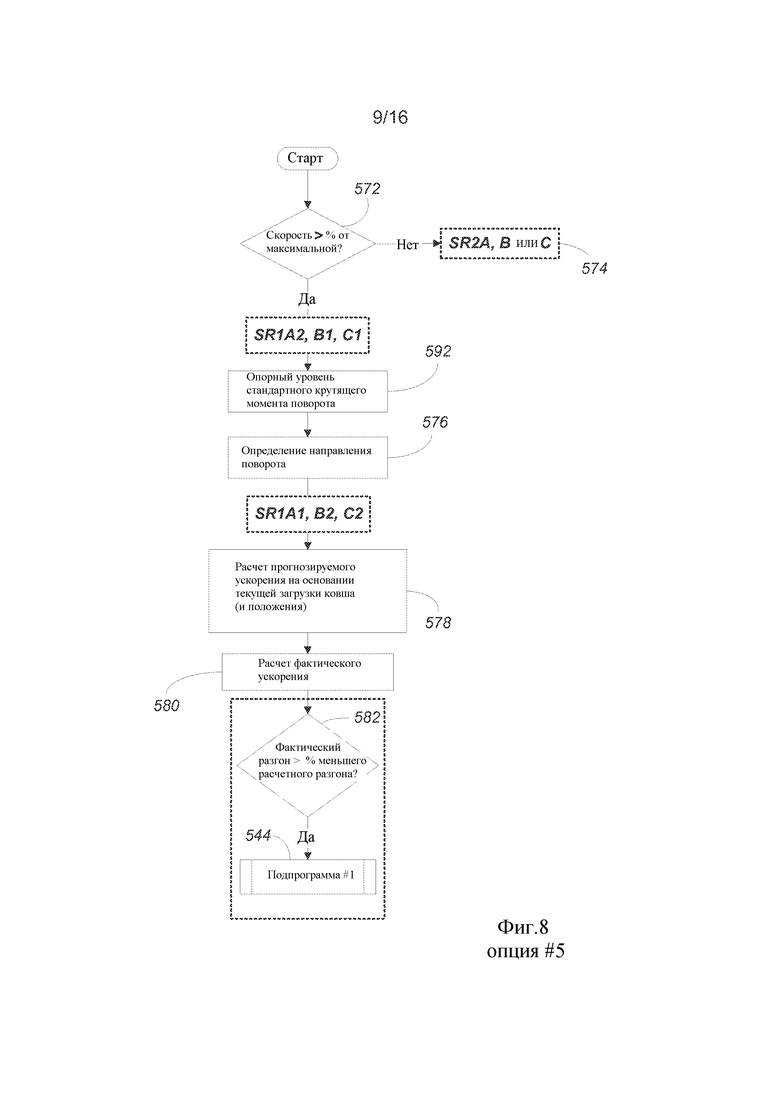

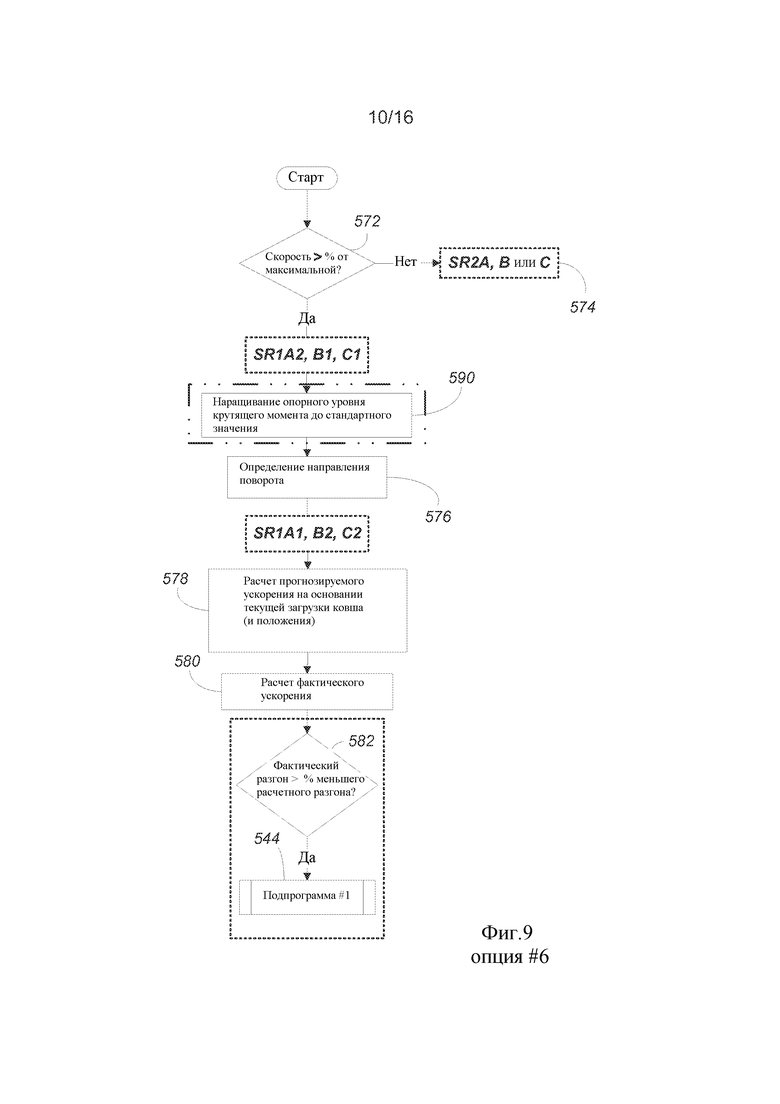

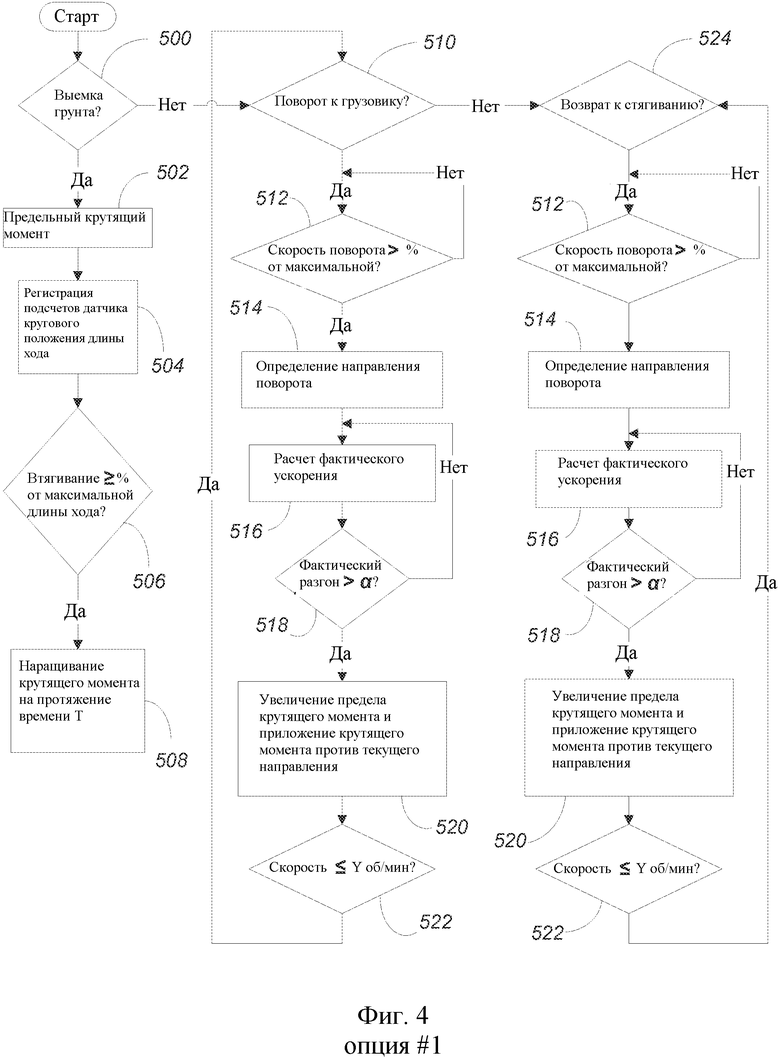

ФИГ. 4-9 представляют собой блок-схемы, иллюстрирующие способы автоматического управления поворотом ковша машины Фиг. 1.

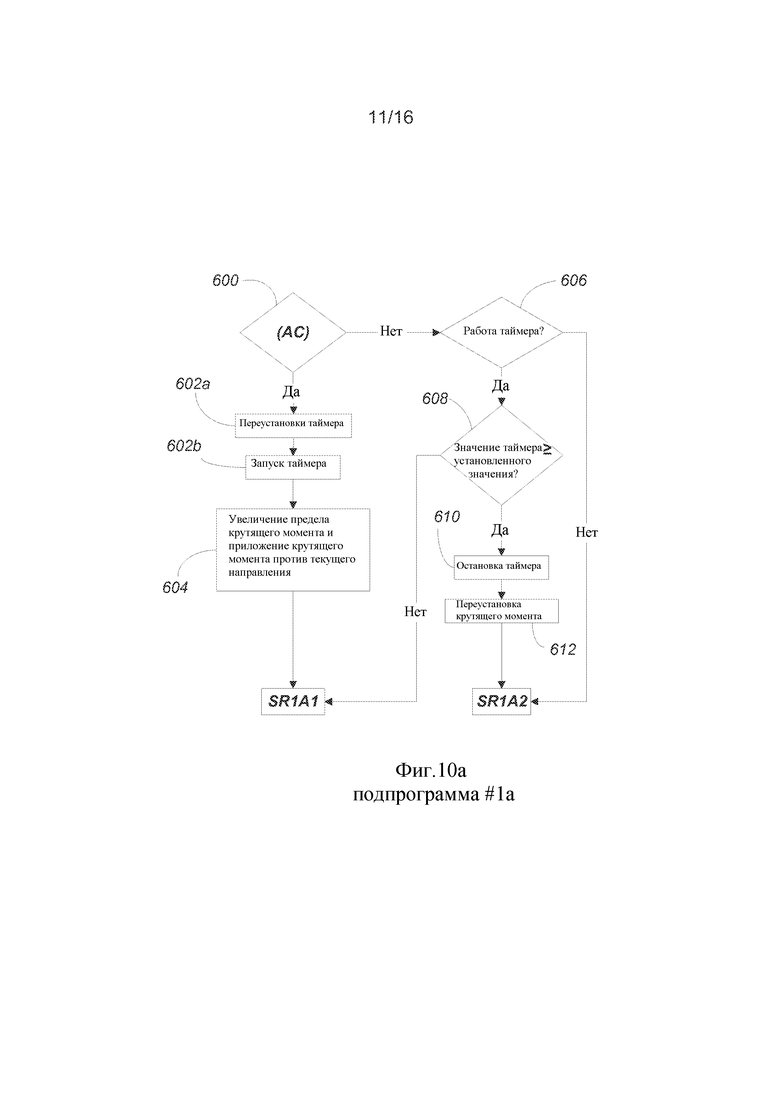

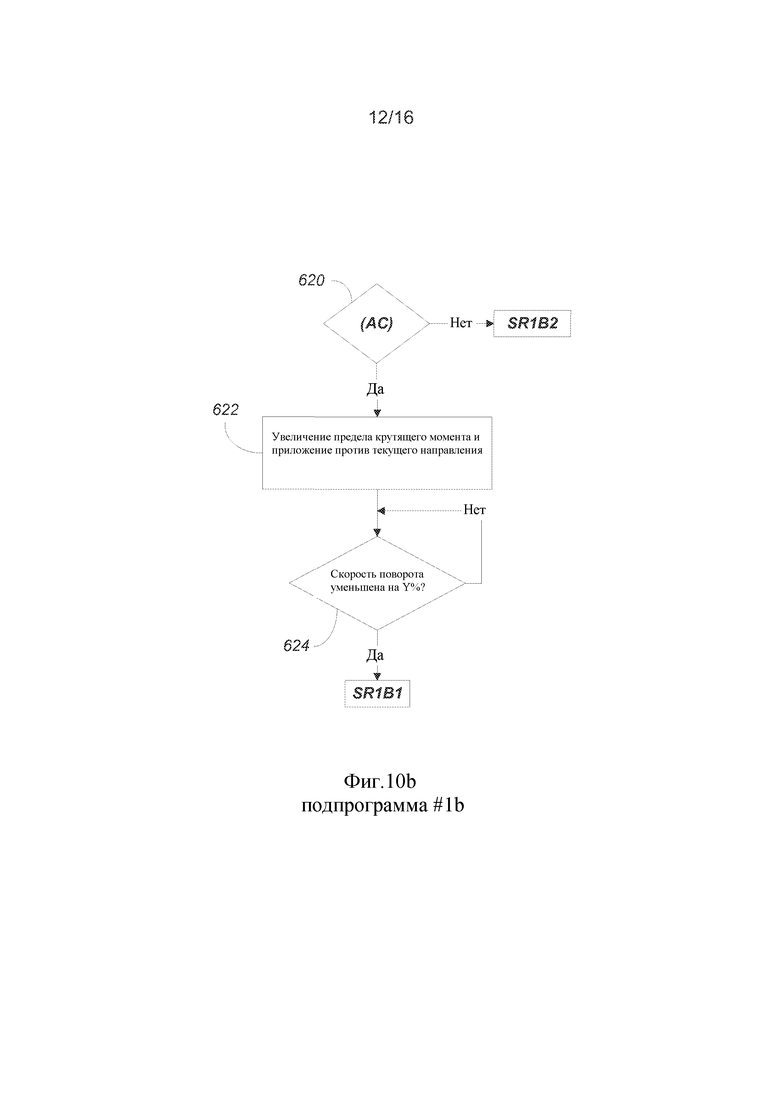

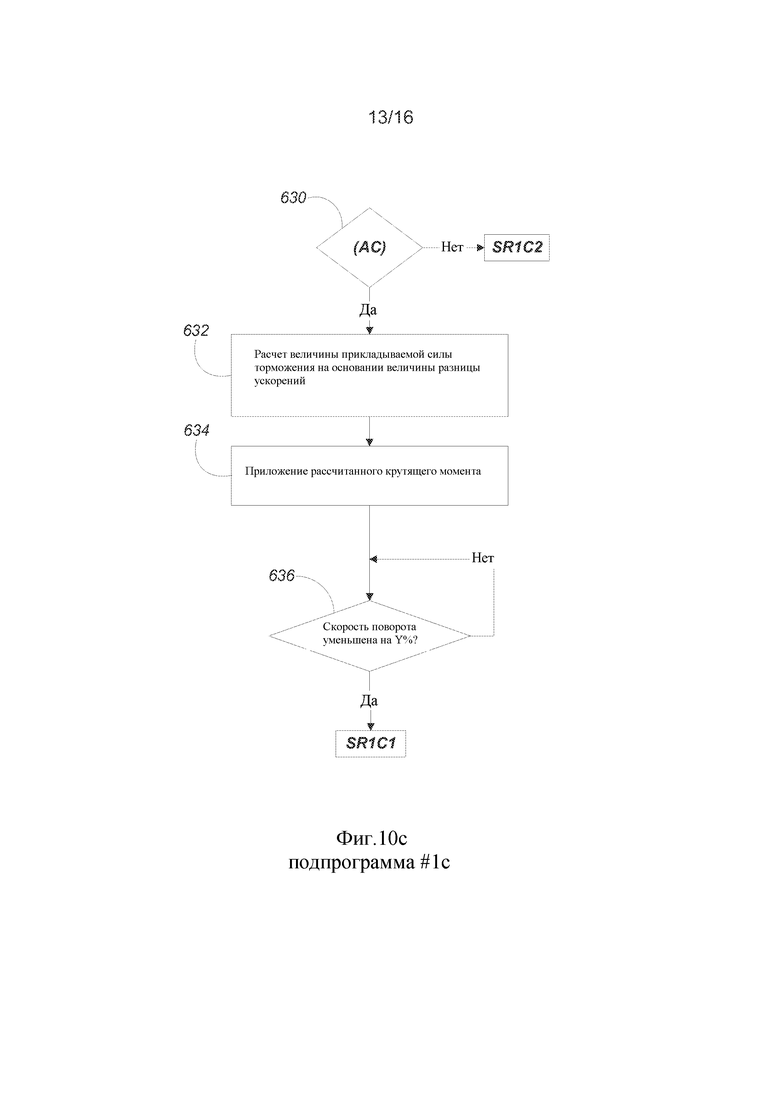

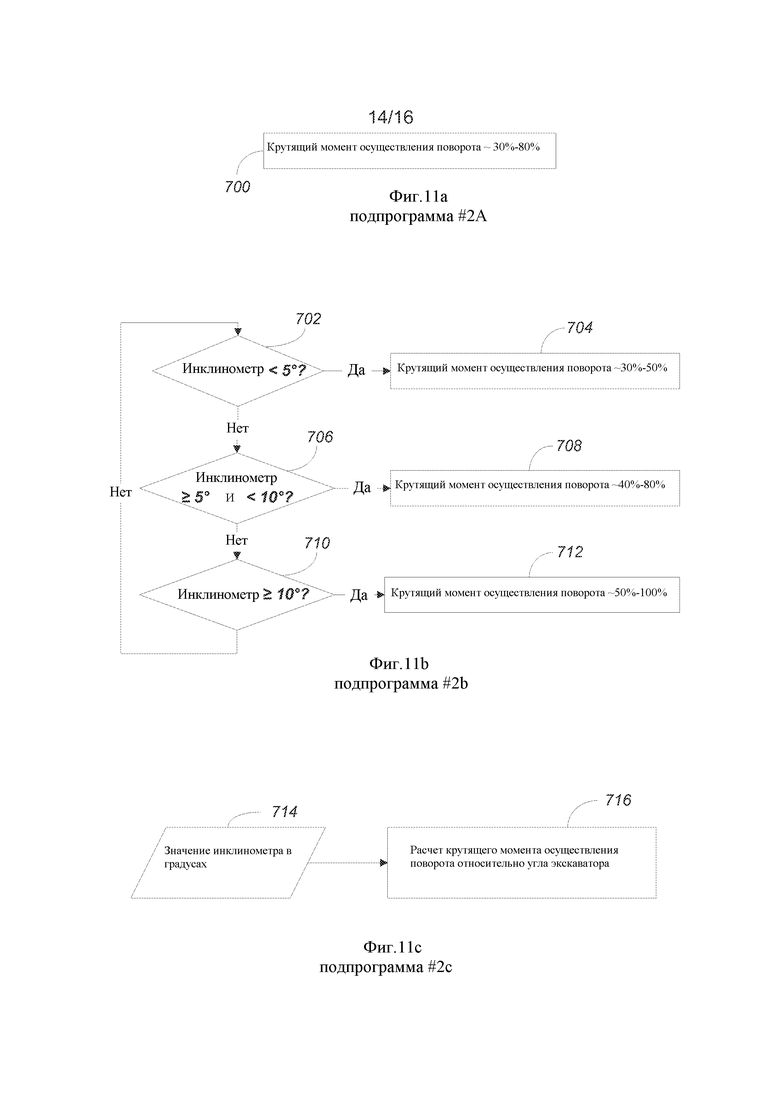

ФИГ. 10а-10с и 11a-11с представляют собой блок-схемы, иллюстрирующие подпрограммы, активируемые в пределах по меньшей мере некоторых из способов фиг. 4-9.

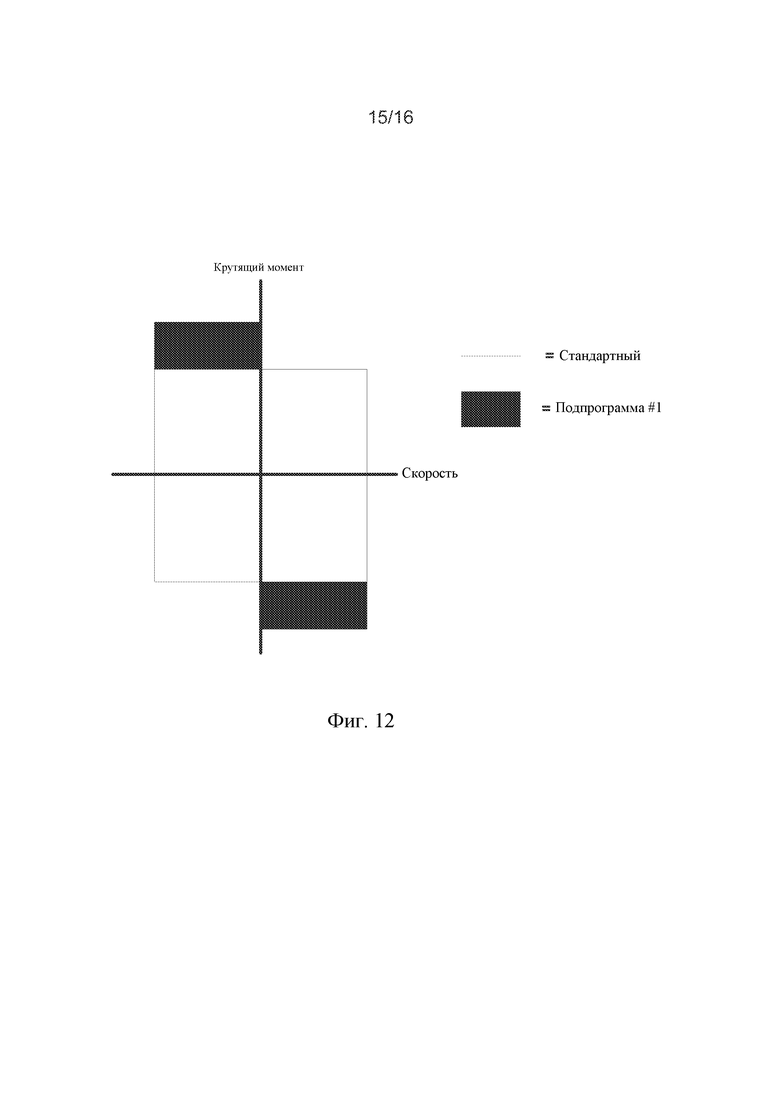

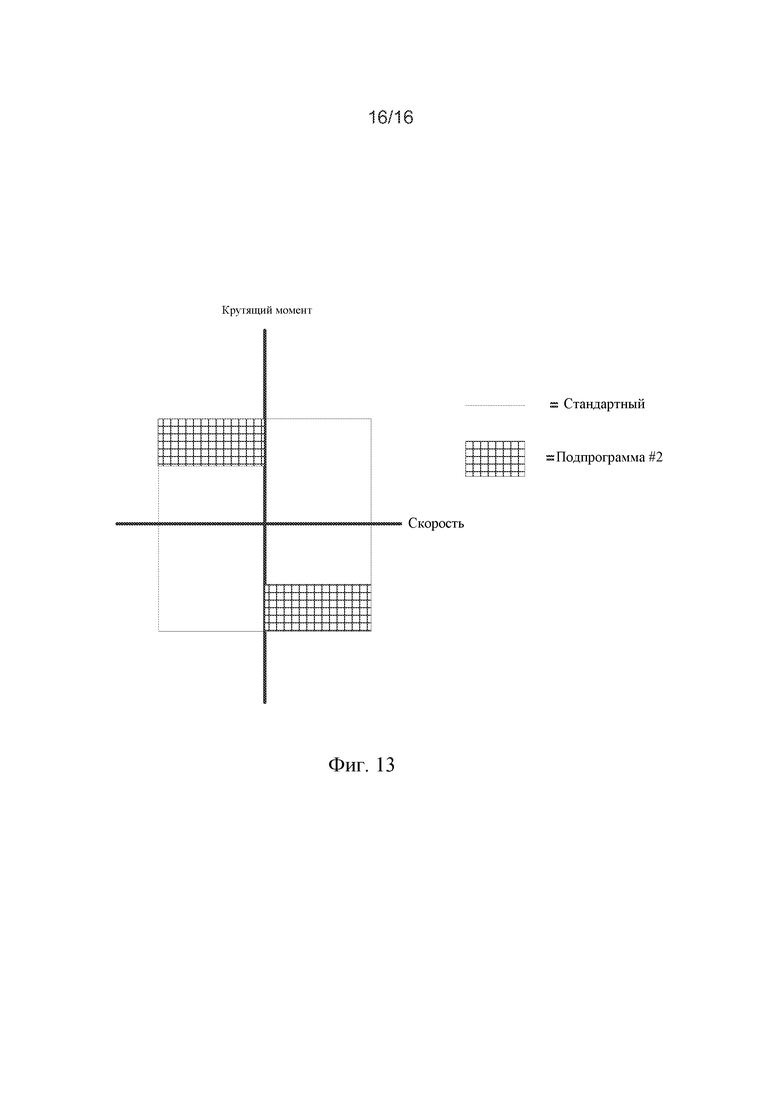

ФИГ. 12-13 представляют собой графические изображения получающихся в результате кривых зависимости скорости от крутящего момента для подпрограмм фиг. 10а-10c и 11a-11с.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Перед подробным объяснением каких-либо вариантов осуществления изобретения, должно быть понятно, что применение изобретения не ограничено деталями конструкции и расположения составных элементов, изложенными в следующем описании или проиллюстрированными на следующих чертежах. Изобретение допускает другие варианты осуществления и практического применения или осуществления различными способами. Также должно быть понятно, что фразеология и терминология, используемые в данном документе, предназначены для цели описания и не должны рассматриваться в качестве ограничения. Использование в данном документе «включающий», «содержащий» или «имеющий» и их вариантов подразумевает охват пунктов, перечисленных после этого, и их эквивалентов, а также дополнительных пунктов. Термины «установленный», «связанный» и «соединенный» используются широко и охватывают как прямую, так и непрямую установку, соединение и связывание. Кроме того, «связанный» и «соединенный» не ограничены физическими или механическими связями или соединениями и могут включать электрические связи или соединения, неважно прямые или непрямые. Также электронные сообщения и оповещения могут осуществляться с использованием любого известного средства, включая прямые соединения, беспроводные соединения и т.д.

Также необходимо заметить, что для осуществления изобретения может использоваться множество основанных на аппаратном обеспечении и программном обеспечении устройств, а также множество различных конструктивных составных элементов. В дополнение, должно быть понятно, что варианты осуществления изобретения могут включать аппаратное обеспечение, программное обеспечение и электронные составные элементы или модули, которые для целей обсуждения могут быть проиллюстрированы и описаны, как если бы большая часть составных элементов была реализована исключительно в виде аппаратного обеспечения. Однако рядовой специалист в данной области и на основании чтения данного подробного описания должен признать, что, по меньшей мере в одном варианте осуществления, основанные на электронике аспекты изобретения могут быть реализованы в виде программного обеспечения (например, сохранены на энергонезависимом машиночитаемом носителе), выполняемом одним или более процессорами. В связи с этим, необходимо заметить, что для осуществления изобретения может быть использовано множество основанных на аппаратном и программном обеспечении устройств, а также множество различных конструктивных составных элементов. Кроме того, и как описано в последующих параграфах, специфические механические конфигурации, проиллюстрированные на чертежах, предназначены, чтобы проиллюстрировать варианты осуществления изобретения, и что возможны другие альтернативные механические конфигурации. Например, «контроллеры», описанные в описании, могут включать стандартные процессорные компоненты, такие как один или более процессоров, один или более модулей машиночитаемых носителей, один или более интерфейсов ввода/вывода и различные соединения (например, системная шина), соединяющие составные элементы.

ФИГ. 1 изображает иллюстративный канатный экскаватор 100. Канатный экскаватор 100 содержит гусеницы 105 для передвижения канатного экскаватора 100 вперед и назад, и для поворота канатного экскаватора 100 (т.е. за счет изменения скорости и/или направления левой и правой гусениц друг относительно друга). Гусеницы 105 поддерживают платформу 110, содержащую кабину 115. Платформа 110 способна поворачиваться или вращаться вокруг оси 125 поворота, например, для передвижения с места выемки грунта в место разгрузки и назад к месту выемки грунта. В некоторых вариантах осуществления, передвижение гусениц 105 не является необходимым для поворотного движения. Канатный экскаватор дополнительно содержит вал ковша или стрелу 130, поддерживающую поворотную рукоять 135 ковша и ковш 140. Ковш 140 содержит откидное днище 145 для выгрузки содержимого, заключенного внутри ковша 140, в место выгрузки.

Экскаватор 100 также содержит туго натянутые несущие тросы 150, соединенные между платформой 110 и стрелой 130, для поддержки стрелы 130; грузоподъемный трос 155, прикрепленный к лебедке (не показано) внутри платформы 110 для наматывания троса 155 с целью подъема и опускания ковша 140; и трос 160 откидного днища ковша, прикрепленный к другой лебедке (не показано) для открывания откидного днища 145 ковша 140. В некоторых случаях, экскаватором 100 является экскаватор серии P&H® 4100, выпускаемый Joy Global, хотя экскаватором 100 может быть карьерный экскаватор другого типа или модели.

Когда гусеницы 105 карьерного экскаватора 100 являются неподвижными, ковш 140 выполнен с возможностью передвижения на основе трех управляющих действий, подъема, приложения давления и поворота. Управление подъемом поднимает и опускает ковш 140 посредством наматывания и разматывания грузоподъемного троса 155. Управление приложением давления выдвигает и втягивает положение рукояти 135 и ковша 140. В одном варианте осуществления, на рукоять 135 и ковш 140 оказывают давление за счет использования системы реечной передачи. В еще одном варианте осуществления, на рукоять 135 и ковш 140 оказывают давление с использованием системы гидравлического привода. Управление поворотом вращает ковш 140 относительно оси 125 поворота. В процессе работы оператор управляет ковшом 140, вынимая грунтовый материал с места выемки грунта, поворачивая ковш 140 в место выгрузки, высвобождая откидное днище 145 для выгрузки грунтового материала и стягивая ковш 140, что вызывает закрывание откидного днища 145, поворачивая в то же время ковш 140 в то же самое или другое место выемки грунта.

ФИГ. 1 изображает также передвижную горнорудную дробильную установку 175. В процессе работы канатный экскаватор 100 вываливает материалы из ковша 140 в бункер 170 горнорудной дробильной установки 175 посредством открывания откидного днища 145. Несмотря на то что канатный экскаватор 100 описан с использованием передвижной горнорудной дробильной установки 175, канатный экскаватор 100 также имеет возможность выгружать материалы из ковша 140 в другие приемники материала, такие как самосвал (не показано), или прямо на землю.

ФИГ. 2A изображает канатный экскаватор 100, находящийся в положении разгрузки. В положении разгрузки стрела 130 находится над бункером 170, а откидное днище 145 открыто для выгрузки материалов, заключенных внутри ковша 140, в бункер 170.

ФИГ. 2B изображает канатный экскаватор 100, находящийся в положении выемки грунта. В положении выемки грунта стрела 130 вонзается ковшом 140 в забой 215 в месте 220 выемки грунта. После выемки грунта канатный экскаватор 100 возвращается в положение разгрузки, и при необходимости процесс повторяется.

Как описано выше в разделе сущность изобретения, когда экскаватор 100 поворачивает ковш 140 назад в положение выемки грунта, забой 215 не должен использоваться для замедления и остановки ковша 140. Вследствие этого, экскаватор 100 содержит контроллер, который может компенсировать управление ковшом 140, обеспечивая, чтобы ковш 140 поворачивался с должной скоростью и замедлялся, когда он находится около забоя 215 или других объектов. Контроллер может содержать комбинации аппаратного и программного обеспечения, выполненные с возможностью, среди прочего, контроля работы экскаватора 100 и при необходимости компенсации управления ковшом 140.

На фиг. 3 проиллюстрирован контроллер 300 согласно одному варианту осуществления изобретения. Как проиллюстрировано на фиг. 3, контроллер 300 содержит, среди прочего, блок 350 обработки (например, микропроцессор, микроконтроллер или другое подходящее программируемое устройство), энергонезависимый машиночитаемый носитель 355 и интерфейс 365 ввода/вывода. Блок 350 обработки, носители 355 и интерфейс 365 ввода/вывода соединены одной или более управляющими и/или информационными шинами. Должно быть понятно, что в других конструкциях, контроллер 300 содержит дополнительные, меньше или иные составные элементы.

Машиночитаемый носитель 355 хранит команды программы и данные, а контроллер 300 выполнен с возможностью извлечения из носителя 355 и выполнения, среди прочего, команд для выполнения процессов и способов управления, описанных в данном документе. Интерфейс 365 ввода/вывода осуществляет обмен данными между контроллером 300 и внешними системами, сетями и/или устройствами и получает данные из внешних систем, сетей и/или устройств. Интерфейс 365 ввода/вывода может сохранять данные, полученные из внешних источников, на носители 355 и/или предоставляет данные в блок 350 обработки.

Как проиллюстрировано на ФИГ. 3, контроллер 300 получает входные данные от интерфейса 370 оператора. Интерфейс 370 оператора содержит управление приложением давления, управление поворотом, управление подъемом и управление откидным днищем. Управление приложением давления, управление поворотом, управление подъемом и управление откидным днищем содержат, например, управляемые оператором устройства ввода, такие как джойстики, рычаги, ножные педали и другие исполнительные механизмы. Интерфейс 370 оператора получает входные данные от оператора через устройства ввода и выводит в контроллер 300 цифровые команды приведения в действие. Команды приведения в действие содержат, например, подъем, опускание, выдвижение механизма черпания, втягивание механизма черпания, поворот по часовой стрелке, поворот против часовой стрелки, освобождение откидного днища ковша, левая гусеница вперед, левая гусеница назад, правая гусеница вперед и правая гусеница назад. При получении команды приведения в действие контроллер 300 по команде оператора обычно управляет одним или более двигателями или механизмами (например, двигателем механизма черпания, двигателем поворота, двигателем подъема и/или защелкой откидного днища экскаватора). Однако, как будет объяснено более подробно, контроллер 300 выполнен с возможностью компенсировать или изменять команды оператора приведения в действие, а в некоторых вариантах осуществления, генерировать команды приведения в действие, независимые от команд оператора. В некоторых вариантах осуществления, контроллер 300 также обеспечивает оператору обратную связь через интерфейс 370 оператора. Например, если контроллер 300 изменяет команды оператора для ограничения работы ковша 140, контроллер 300 может взаимодействовать с модулем 370 пользовательского интерфейса, уведомляя оператора об автоматизированном управлении (например, используя визуальную, аудиальную и/или тактильную обратную связь).

Контроллер 300 также находится в сообщении с множеством датчиков 380 для мониторинга местоположения, передвижения и состояния ковша 140. Множество датчиков 380 могут включать один или более датчиков длины хода, датчиков поворота, датчиков подъема и/или датчиков экскаватора. Датчики длины хода показывают уровень выдвижения или втягивания ковша 140. Датчики поворота показывают угол поворота рукояти 135. Датчики подъема показывают высоту ковша 140 на основании положения грузоподъемного троса 155. Датчики 380 ковша показывают, открыто ли откидное днище ковша 145 (для разгрузки) или закрыто. Датчики 380 ковша также могут включать один или более датчиков массы, датчиков ускорения и/или датчиков наклона для обеспечения дополнительной информации в контроллер 300 о загрузке внутри ковша 140. В некоторых вариантах осуществления, один или более датчиков длины хода, датчиков поворота и датчиков подъема включают круговые датчики положения или тахометры, которые показывают абсолютное положение или относительное передвижение двигателей, используемых для передвижения ковша 140 (например, двигателя механизма черпания, двигателя поворота и/или двигателя подъема). Например, когда двигатель подъема вращается, наматывая грузоподъемный трос 155 для подъема ковша 140, датчики подъема выдают цифровой сигнал, показывающий величину вращения лебедки и направление передвижения, показывающее относительное передвижение ковша 140. Контроллер 300 переводит эти выходные данные в положение (например, высоту), скорость и/или ускорение ковша 140.

Как отмечалось выше, контроллер 300 выполнен с возможностью извлечения команд из носителя 355 и выполнения команды с целью осуществления различных способов управления в отношении экскаватора 100. Например, ФИГ. 4-9 иллюстрируют способы, выполняемые контроллером 300 на основании команд, выполняемых процессором 350, мониторинга выполнения поворота ковша и управления или компенсации производительности ковша на основе обратной связи реальных условий работы. Соответственно, предложенные способы помогают уменьшать напряжения, прикладываемые к экскаватору 100 в результате ударов при повороте в различных состояниях цикла экскаватора. Например, контроллер 300 может компенсировать управление ковшом в то время, как ковш 140 роет забой 215, поворачивается к передвижной дробильной установке 175 или свободно поворачивается.

Способы, проиллюстрированные на ФИГ. 4-9, представляют многочисленные варианты или опции для осуществления подобного способа автоматического управления поворотом ковша. Должно быть понятно, что также возможны дополнительные опции. В частности, как проиллюстрировано на ФИГ. 4-9, некоторые из предложенных способов включают в себя подпрограммы, которые также имеют многочисленные опции или варианты осуществления. Например, различные варианты осуществления мониторинга ускорения могут быть объединены с различными состояниями экскаватора, такими как выемка грунта, поворот для разгрузки (например, поворот к грузовику) и т.д. В дополнение, вместо объяснения каждой перестановки способа и подпрограммы управления, сделана ссылка на подпрограммы в способах, проиллюстрированных на ФИГ. 4-9, но описанные отдельно на ФИГ. 10a-10c и 11a-11c. В частности, точки пересечения подпрограмм со способами управления, проиллюстрированными на ФИГ. 4-9, обозначены с использованием пунктирной линии (например, ⋅⋅⋅⋅⋅). В дополнение, некоторые отличия от одной итерации к другой обозначены с использованием штрихпунктирной линии (например, ⋅-⋅⋅⋅).

ФИГ. 4 иллюстрирует опцию #1 для компенсации управления поворотом ковша. Как проиллюстрировано на ФИГ. 4, когда экскаватор 100 находится в режиме или состоянии выемки грунта (под номером 500), контроллер 300 может необязательно ограничивать максимально доступный крутящий момент поворота ковша 140 до предварительно заданного процентного значения максимально доступного крутящего момента (например, от приблизительно 30% до приблизительно 80% от максимально доступного крутящего момента поворота) (под номером 502). Контроллер 300 также контролирует подсчеты кругового датчика положения по длине хода ковша для определения максимального положения по длине хода ковша (под номером 504). После определения максимального положения по длине хода ковша контроллер 300 определяет, когда оператор втягивает ковш 140 на предварительно заданное процентное значение (например, от приблизительно 5% до приблизительно 40%) от максимального положения по длине хода ковша (под номером 506). Когда это происходит, контроллер 300 обеспечивает возможность наращивания крутящего момента поворота до максимально доступного крутящего момента в течение предварительно определенного периода Т времени (под номером 508). В некоторых вариантах осуществления, предварительно определенный период времени составляет приблизительно между 100 миллисекундами и 2 секундами (например, приблизительно 1,0 секунду).

Как показано на ФИГ. 4, когда экскаватор 100 находится в состоянии поворота к грузовику (под номером 510), контроллер 300 необязательно определяет, больше ли скорость поворота ковша 140, чем предварительно заданное процентное значение максимальной скорости (например, от приблизительно 5% до приблизительно 40% от максимальной скорости) (под номером 512). В некоторых вариантах осуществления, до тех пор, пока скорость поворота не достигнет данного порогового значения, контроллер 300 не компенсирует управление ковшом 140. Контроллер 300 также определяет направление поворота ковша 140 (под номером 514). Контроллер 300 использует установленное направление поворота для идентификации направления компенсации (т.е. направления, противоположного текущему направлению поворота, для противодействия и замедления текущей скорости поворота).

Затем контроллер 300 рассчитывает фактическое ускорение поворота (под номером 516). Если значение фактического ускорения (например, значение отрицательного ускорения) больше, чем предварительно определенное значение α (например, указывая, что ковш 140 ударяет объект) (под номером 518), контроллер 300 компенсирует управление поворотом ковша 140. В частности, контроллер 300 может увеличивать максимально доступный крутящий момент поворота (например, приблизительно до 200%) и прикладывать повышенный доступный крутящий момент (например, 100% увеличенного крутящего момента) в направлении компенсации (под номером 520). Должно быть понятно, что в некоторых вариантах осуществления, контроллер 300 применяет максимальный предел доступного крутящего момента без первоначального увеличения предела. После того как скорость поворота падает до или ниже предварительно определенного значения Y (например, от приблизительно 0 об/мин до приблизительно 300 об/мин) (под номером 522), контроллер 300 останавливает компенсацию поворота, и ковш 140 возвращается к своему управлению по умолчанию или нормальному управлению (например, управление ковшом 140 оператором не компенсируется контроллером 300).

В состоянии возврата для стягивания опции #1 (под номером 524), контроллер 300 выполняет аналогичную функцию, как в состоянии поворота к грузовику опции #1. Однако предварительно определенное значение α, которое контроллер 300 сравнивает с текущим ускорением поворота (под номером 518), регулируют с учетом того, что ковш 140 является пустым, а не полным, как во время состояния поворота к грузовику.

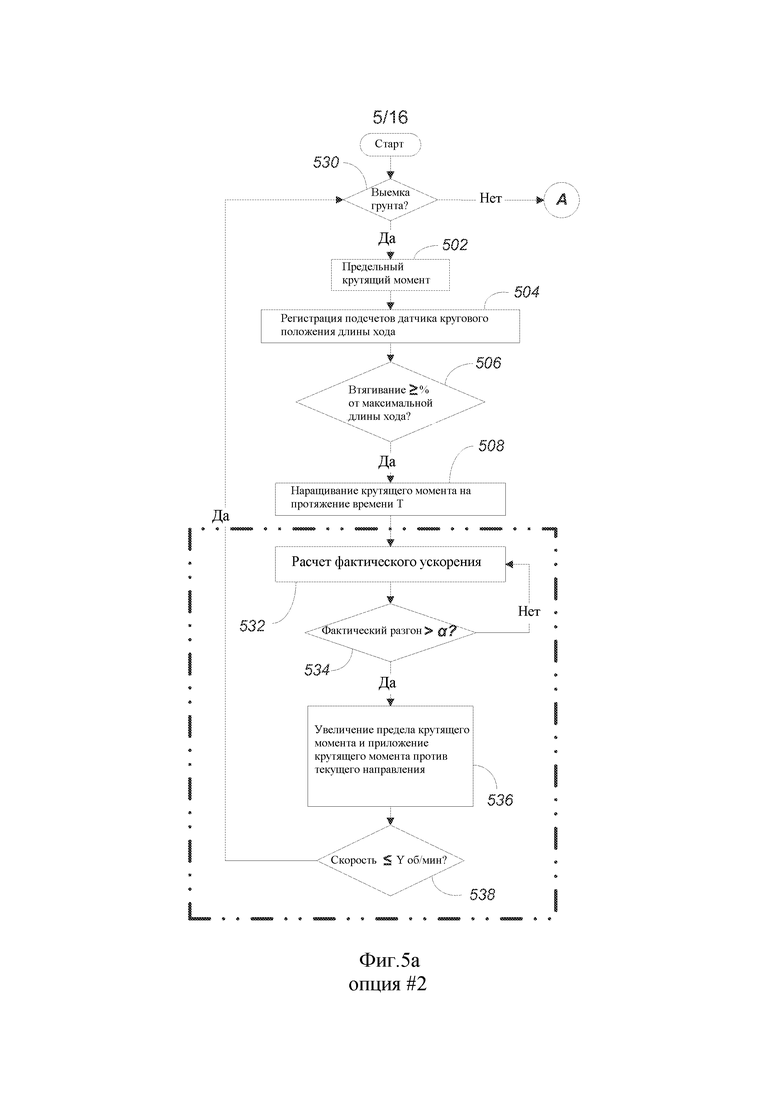

ФИГ. 5a и 5b иллюстрируют опцию #2 для компенсации управления поворотом ковша. Как проиллюстрировано на Фиг. 5a, когда экскаватор 100 находится в состоянии выемки грунта (под номером 530), контроллер 300 действует по аналогии с опцией #1, описанной выше для состояния выемки грунта. В частности, контроллер 300 действует по аналогии с опцией #1 за счет обеспечения возможности наращивания крутящего момента поворота до максимально доступного крутящего момента в течение предварительно определенного периода Т времени (под номером 508) после втягивания ковша 140 до предварительно определенного положения по длине хода ковша (под номером 506). Как только это происходит, в опции #2, контроллер 300 рассчитывает фактическое ускорение поворота (например, отрицательное ускорение) ковша 140 (под номером 532). Если значение фактического ускорения больше, чем предварительно определенное значение α (под номером 534) (например, указывая, что ковш 140 ударяет объект), контроллер 300 начинает компенсацию поворота. В частности, контроллер 300 может увеличивать доступный максимальный крутящий момент поворота (например, приблизительно до 200%) и прикладывать увеличенный крутящий момент (например, 100% крутящего момента) в направлении компенсации (под номером 536). Должно быть понятно, что в некоторых вариантах осуществления, контроллер 300 применяет максимальный предел доступного крутящего момента без первоначального увеличения предела. Когда скорость поворота падает до или ниже предварительно определенной скорости Y (например, от приблизительно 0 об/мин до приблизительно 300 об/мин) (под номером 538), управление поворотом возвращается к стандартному управлению поворотом (например, управлению оператором по сравнению с компенсированным управлением через контроллер 300).

Как показано на ФИГ. 5b, когда экскаватор 100 находится в состоянии поворота к грузовику (под номером 540) или состоянии возврата для стягивания (под номером 542), контроллер 300 функционирует, как описано выше для опции #1 через рассчет текущего ускорения (под номером 516) и сравнение рассчитанного ускорения с предварительно определенным значением α (под номером 518). В этот момент, контроллер 300 активизирует Подпрограмму #1 (под номером 544), что приводит к трем возможным ответам. Подпрограмма #1 описана ниже в связи с ФИГ. 10а-10с.

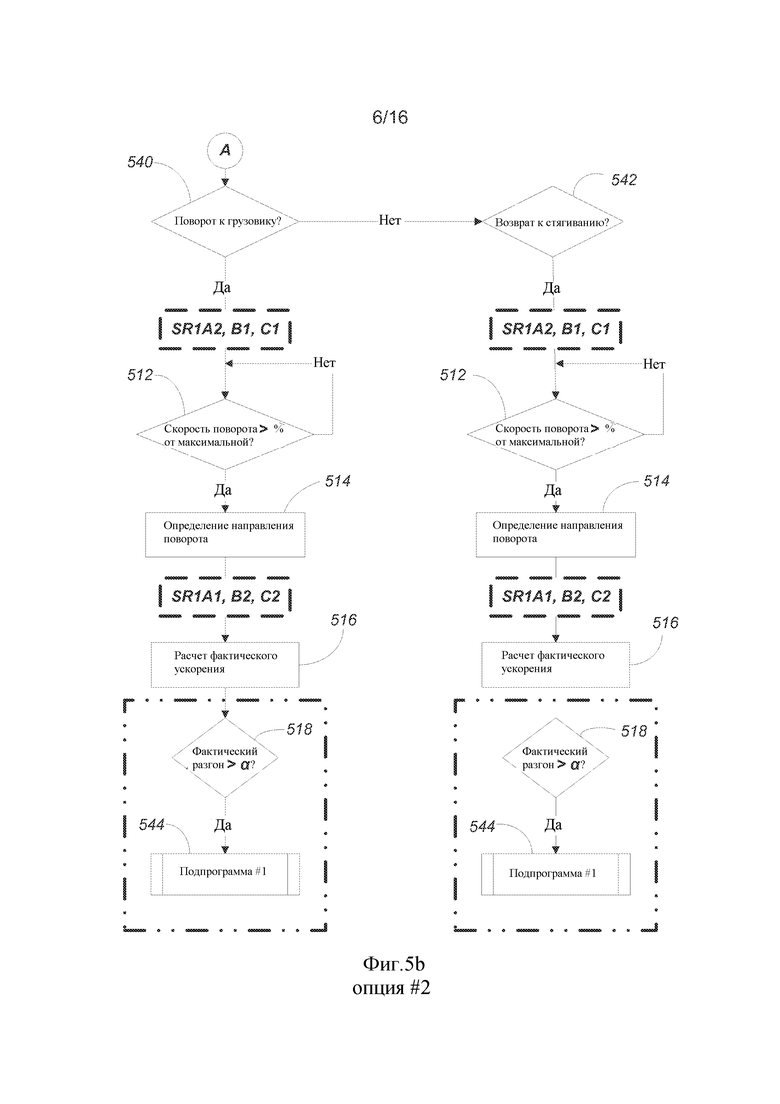

ФИГ. 6 иллюстрирует опцию #3 для компенсации управления поворотом ковша. Как проиллюстрировано на ФИГ. 6, когда экскаватор 100 находится в состоянии выемки грунта (под номером 550), контроллер 300 функционирует, как описано выше относительно состояния выемки грунта в опции #1. Также должно быть понятно, что в некоторых вариантах осуществления, контроллер 300 заменяет наращивание крутящего момента поворота (под номером 508) контролируемым ускорением, как описано ниже для состояния поворота к грузовику опции #3 (см. Секцию 551 на ФИГ. 6).

Как проиллюстрировано на ФИГ. 6, в состоянии поворота к грузовику (под номером 552), контроллер 300 необязательно определяет, больше ли скорость поворота ковша 140, чем предварительно заданное процентное значение (например, от приблизительно 5% до приблизительно 40%) максимальной скорости (под номером 554). В некоторых вариантах осуществления, если скорость меньше, чем данное пороговое значение, контроллер 300 не предпринимает какого-либо корректирующего действия. Контроллер 300 также определяет направление поворота для определения направления компенсации, противоположного направлению поворота (под номером 556). Затем контроллер 300 рассчитывает прогнозируемое ускорение поворота на основании опорного уровня крутящего момента (т.е. насколько далеко оператор передвигает устройство ввода, такое как джойстик, регулирующий поворот ковша) и предположения, что ковш 140 полный (под номером 558). В некоторых вариантах осуществления, существует две опции для расчета данного значения. В одной опции, контроллер 300 предполагает, что ковш 140 находится в стандартном положении с вертикальными канатами. В другой опции, контроллер 300 для вычисления прогнозируемого ускорения использует положение ковша (например, радиус, высоту и т.д.) и получаемую в результате инерцию. Обычно, чем больше опорный уровень крутящего момента, тем больше прогнозируемое ускорение.

После вычисления прогнозируемого ускорения (под номером 558), контроллер 300 рассчитывает фактическое ускорение поворота ковша 140 (например, отрицательное ускорение) (под номером 560). Если значение фактического ускорения больше, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (например, больше, чем от приблизительно 10% до приблизительно 30%, меньше, чем прогнозируемое ускорение, что показывает, что ковш 140 ударяет объект) (под номером 562), контроллер 300 начинает компенсацию управления поворотом. В частности, для сравнения рассчитанного прогнозируемого ускорения и фактического ускорения, контроллер 300 активизирует Подпрограмму #1 (под номером 544), что, как отмечалось выше, приводит к одному из трех возможных ответов (см. ФИГ. 10a-10c).

Как показано на ФИГ. 6, в состоянии возврата для стягивания (под номером 564), контроллер 300 функционирует, как описано выше для состояния поворота к грузовику опции #3. Однако контроллер рассчитывает прогнозируемое ускорение, допуская, что ковш 140 пустой, а не полный (под номером 558). Как отмечалось выше, в некоторых вариантах осуществления, существуют две опции для расчета данного значения ускорения. В одной опции контроллер 300 предполагает, что ковш 140 находится в стандартном положении с вертикальными канатами. В другой опции контроллер 300 для вычисления прогнозируемого ускорения использует положение ковша (например, радиус, высоту и т.д.) и получаемую в результате инерцию.

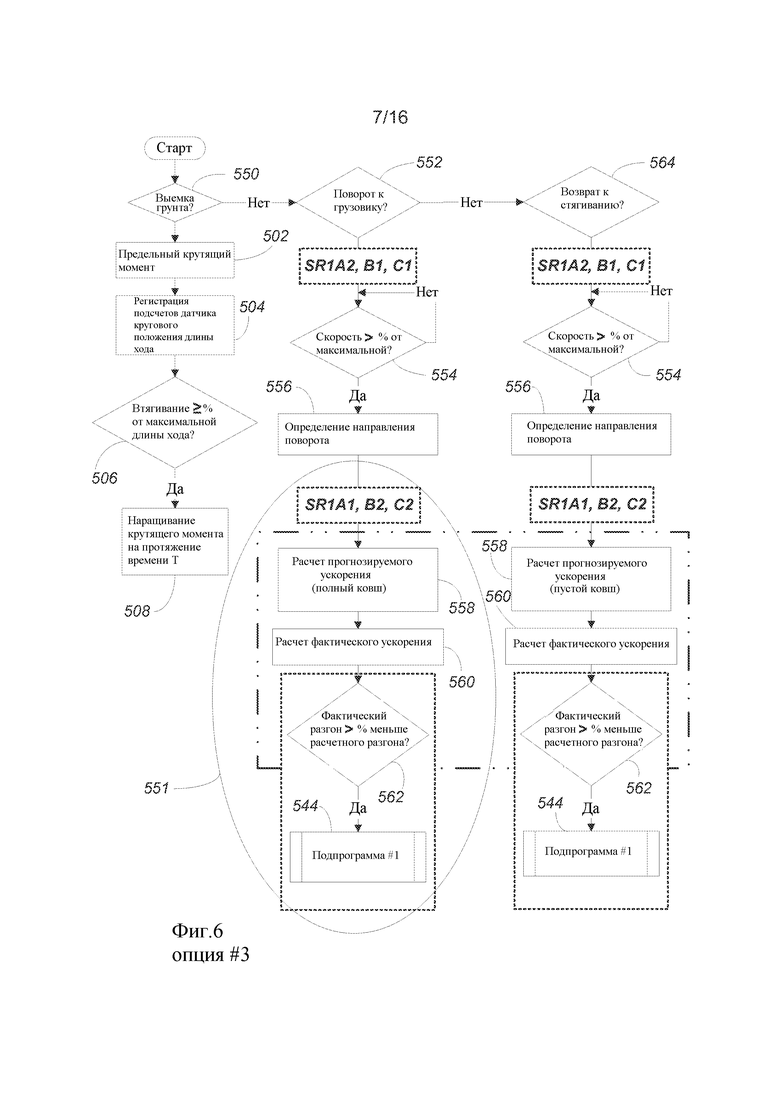

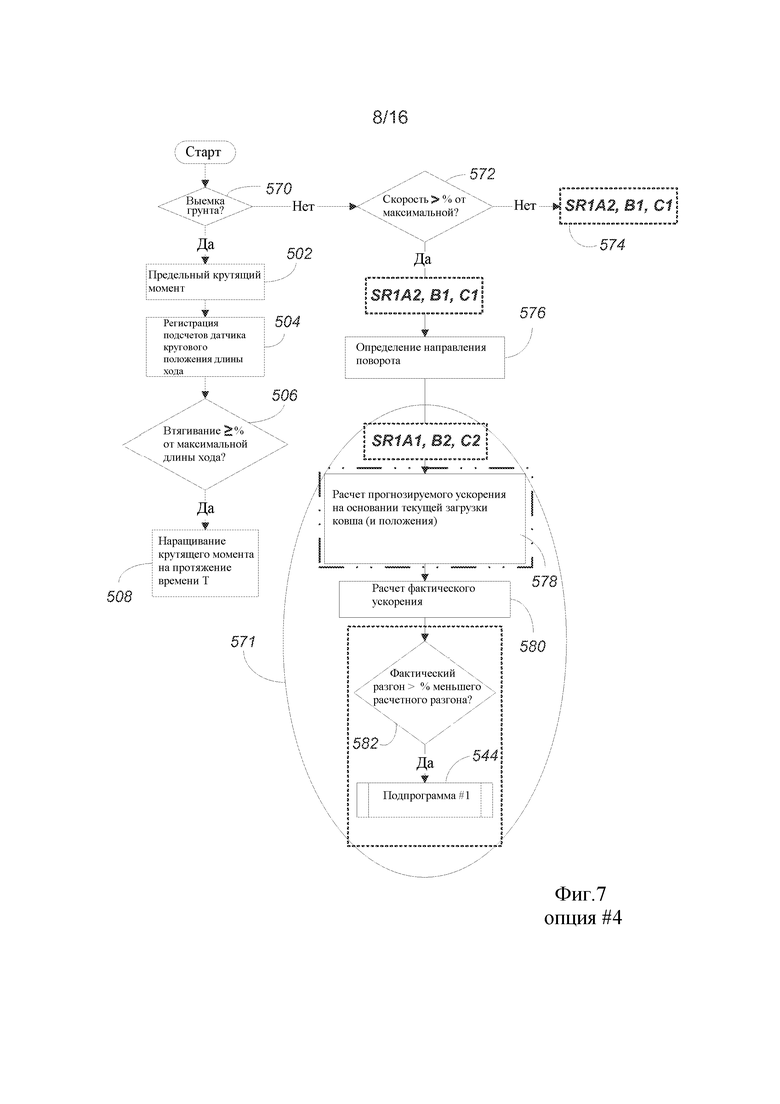

ФИГ. 7 иллюстрирует опцию #4 для компенсации управления поворотом ковша. Как проиллюстрировано на ФИГ. 7, когда экскаватор 100 находится в состоянии выемки грунта (под номером 570), контроллер 300 действует по аналогии с опцией #1. Также должно быть понятно, что в некоторых вариантах осуществления, контроллер 300 заменяет наращивание крутящего момента поворота (под номером 508) контролируемым ускорением, как описано ниже для других состояний опции #4 (см. секцию 571 на ФИГ. 7).

Как проиллюстрировано на ФИГ. 7, когда экскаватор 100 находится в любом состоянии, не являющемся состоянием выемки грунта (под номером 570), контроллер 300 определяет, больше ли текущая скорость поворота, чем предварительно заданное процентное значение максимальной скорости поворота (например, от приблизительно 5% до приблизительно 40% от максимальной скорости поворота) (под номером 572). Если скорость поворота не больше, чем данное пороговое значение, контроллер 300 активизирует Подпрограмму #2 (под номером 574), что приводит к одному из трех возможных ответов. См. ФИГ. 11a-11с для деталей, относящихся к Подпрограмме #2.

Если скорость поворота больше, чем пороговое значение (под номером 572), контроллер определяет текущее направление поворота для определения направления компенсации (под номером 576). Затем контроллер 300 рассчитывает прогнозируемое ускорение поворота на основании базового уровня крутящего момента поворота, текущей полезной нагрузки ковша и, необязательно, положения ковша (под номером 578). В некоторых вариантах осуществления, существуют две опции для расчета прогнозируемого ускорения. В одной опции контроллер 300 предполагает, что ковш 140 находится в стандартном положении с вертикальными канатами. В другой опции контроллер 300 рассчитывает основанное на ускорении прогнозируемое положение ковша (например, радиус, высоту и т.д.) и получаемую в результате инерцию ковша 140.

После вычисления прогнозируемого ускорения (под номером 578) контроллер 300 рассчитывает фактическое ускорение поворота (например, отрицательное ускорение) (под номером 580) и определяет, больше ли значение фактического ускорения, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (например, больше, чем от приблизительно 10% до приблизительно 30%, меньше, чем прогнозируемое ускорение, что показывает, что ковш 140 ударяет объект) (под номером 582). Если так, контроллер 300 активизирует Подпрограмму #1 (под номером 544). См. ФИГ. 10а-10с для деталей, относящихся к Подпрограмме #1.

ФИГ. 8 иллюстрирует опцию #5 для компенсации управления поворотом ковша. Как проиллюстрировано на фиг. 8, независимо от текущего состояния экскаватора 100, контроллер 300 определяет, больше ли текущая скорость поворота ковша 140, чем предварительно заданное процентное значение максимальной скорости поворота (например, от приблизительно 5% до приблизительно 40%) (под номером 572). Если текущая скорость не больше, чем данное пороговое значение, контроллер 300 активизирует Подпрограмму #2 (под номером 574), что приводит к одному из трех возможных ответов (см. ФИГ. 11a-11с). В качестве альтернативы, когда текущая скорость больше, чем пороговое значение, контроллер 300 определяет текущее направление поворота для определения направления компенсации (под номером 576). Контроллер 300 также рассчитывает прогнозируемое ускорение поворота на основании опорного уровня крутящего момента, текущей полезной нагрузки ковша и, необязательно, положения ковша (под номером 578). В некоторых вариантах осуществления, для расчета прогнозируемого ускорения контроллер 300 может использовать одну из многочисленных опций. В одной опции контроллер предполагает, что ковш 140 находится в стандартном положении с вертикальными канатами. В другой опции для вычисления прогнозируемого ускорения контроллер 300 использует положение ковша (например, радиус, высоту и т.д.) и получаемую в результате инерцию. После вычисления прогнозируемого ускорения контроллер 300 рассчитывает фактическое ускорение (например, отрицательное ускорение) (под номером 580) и определяет, больше ли значение фактического ускорения, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (например, больше чем от приблизительно 10% до приблизительно 30%, меньше, чем прогнозируемое ускорение, что показывает, что ковш 140 ударяет объект) (под номером 582) (см. Подпрограмма #1).

ФИГ. 9 иллюстрирует опцию #6 для компенсации управления поворотом ковша. Как проиллюстрировано на ФИГ. 9, опция #6 аналогична опции #5 за исключением того, что, когда скорость поворота больше, чем предварительно заданное процентное значение максимальной скорости поворота (под номером 572), уровень крутящего момента увеличивается (под номером 590), а не переходит немедленно к максимальному (под номером 592, ФИГ. 8).

ФИГ. 10a-10c иллюстрируют Подпрограмму #1. Подпрограмма #1 обеспечивает три возможных пути, связанных со сравнением прогнозируемого ускорения поворота и фактического ускорения (сравнение, упоминаемое как «AC» на ФИГ. 10а-10с). Возможные пути определены, как Подпрограммы 1A, 2A и 3А. На ФИГ. 12 показано изображение получающейся в результате кривой зависимости крутящего момента от скорости для Подпрограммы #1. Как проиллюстрировано на ФИГ. 12, в процессе выполнения Подпрограммы #1 становится доступным дополнительный крутящий момент.

Как проиллюстрировано на ФИГ. 10a, в Подпрограмме 1A, когда значение фактического ускорения больше, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (под номером 600), контроллер 300 запускает или вновь устанавливает таймер (под номером 602a или 602b). Затем контроллер 300 увеличивает предел доступного крутящего момента (например, устанавливает крутящий момент больше, чем 100% текущего исходного крутящего момента) и прикладывает приблизительно 100% исходного крутящего момента в противоположном направлении текущего направления поворота (под номером 604).

Когда значение фактического ускорения не больше, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (под номером 600), контроллер 300 определяет, работает ли таймер (под номером 606). Если таймер работает и достигает предварительно определенного периода времени (например, от приблизительно 100 миллисекунд до приблизительно 2 секунд) (под номером 608), контроллер 300 останавливает таймер (под номером 610) и вновь устанавливает исходный крутящий момент (под номером 612).

Как проиллюстрировано на ФИГ. 10b, в Подпрограмме 1В, когда значение фактического ускорения больше, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (под номером 620), контроллер 300 увеличивает предел доступного крутящего момента (например, устанавливает крутящий момент приблизительно до 200% текущего исходного крутящего момента) и прикладывает (например, 100%) исходного крутящего момента в противоположном направлении текущего направления поворота (под номером 622). Как только скорость поворота уменьшается на предварительно заданное процентное значение (например, от приблизительно 25% до приблизительно 50%) (под номером 624), контроллер 300 возвращает управление поворотом к своему нормальному способу управления по умолчанию.

В Подпрограмме 1С (см. ФИГ. 10c), когда значение фактического ускорения больше, чем предварительно заданное процентное значение, меньшее чем прогнозируемое ускорение (под номером 630), контроллер 300 рассчитывает величину прикладываемого крутящего момента (т.е. рассчитывает величину силы торможения, прикладываемой при повороте ковша 140) на основании того, насколько велика разница между прогнозируемым ускорением и фактическим ускорением (под номером 632). Например, когда данная разница увеличивается, то же самое происходит с прикладываемым крутящим моментом. В некоторых вариантах осуществления, контроллер 300 также увеличивает максимально доступный крутящий момент поворота перед вычислением подлежащего приложению крутящего момента. После вычисления крутящего момента контроллер 300 прикладывает рассчитанный крутящий момент в противоположном направлении текущего направления поворота (под номером 634). Когда скорость поворота уменьшается на предварительно заданное процентное значение (например, от приблизительно 25% до приблизительно 50%) (под номером 636), контроллер 300 заканчивает управление компенсацией поворота.

ФИГ. 11a-11с иллюстрируют Подпрограмму #2. Подпрограмма #2 обеспечивает три возможных пути, связанных с вычислением скорости поворота. Возможные пути определены, как Подпрограммы 2А, 2B и 2C. На ФИГ. 13 показано изображение получающейся в результате кривой зависимости крутящего момента от скорости для Подпрограммы #2. Как проиллюстрировано на ФИГ. 13, в процессе выполнения Подпрограммы #2 доступный крутящий момент уменьшается.

Как показано на фиг. 11a, в Подпрограмме 2A, контроллер 300 устанавливает осуществляющий поворот крутящий момент на предварительно заданное процентное значение доступного крутящего момента (например, от приблизительно 30% до приблизительно 80% доступного крутящего момента) (под номером 700). В Подпрограмме 2B (см. ФИГ. 11b), контроллер 300 контролирует инклинометр экскаватора. Если угол экскаватора меньше, чем первый предварительно определенный угол (например, приблизительно 5°) (под номером 702), контроллер 300 устанавливает осуществляющий поворот крутящий момент на первое предварительно заданное процентное значение доступного крутящего момента (например, от приблизительно 30% до приблизительно 50%) (под номером 704). Если угол экскаватора больше или равен первому предварительно определенному углу и меньше, чем второй угол (например, приблизительно 10°) (под номером 706), контроллер 300 устанавливает осуществляющий поворот крутящий момент на второе предварительно заданное процентное значение доступного крутящего момента (например, от приблизительно 40% до приблизительно 80%) (под номером 708). Если угол экскаватора больше или равен второму предварительно определенному углу (под номером 710), контроллер 300 устанавливает осуществляющий поворот крутящий момент на третье предварительно заданное процентное значение доступного крутящего момента (например, от приблизительно 80% до приблизительно 100%) (под номером 712).

В Подпрограмме 2C, контроллер 300 также контролирует инклинометр, содержащийся в экскаваторе (под номером 714) и рассчитывает осуществляющий поворот предельный уровень крутящего момента на основании угла экскаватора (под номером 716). В частности, чем больше угол экскаватора, тем выше предельный уровень крутящего момента, устанавливаемый контроллером 300.

Таким образом, варианты осуществления изобретения относятся к управлению компенсирующим поворотом ковша для ослабления ударов между ковшом и забоем, землей, передвижной дробильной установкой, карьерным самосвалом и т.д. Должно быть понятно, что ряд опций и подпрограмм были предоставлены с целью описания и не предназначены для обозначения важности или преимущества. Также, должно быть понятно, что контроллер 300 может выполнять дополнительный набор функций. В дополнение, предварительно определенные пороговые значения и значения, описанные в представленной заявке, могут зависеть от экскаватора 100, окружающих условий, в которых копает экскаватор 100, и предшествующей или текущей производительности экскаватора 100. Вследствие этого, любые иллюстративные значения для данных пороговых значений и значений предоставлены только в качестве примера и могут меняться.

Различные признаки и преимущества изобретения изложены в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ИЗОБРАЖЕНИЯ СВЕРХУ ДЛЯ ЭКСКАВАТОРА | 2013 |

|

RU2625438C2 |

| СИСТЕМА И СПОСОБ СБОРА ОПЕРАЦИОННЫХ ДАННЫХ О ВИБРАЦИИ ДЛЯ ГОРНОЙ МАШИНЫ | 2016 |

|

RU2725832C1 |

| ПОГРУЗОЧНАЯ МАШИНА И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2016 |

|

RU2720393C2 |

| ГОРНАЯ МАШИНА И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2016 |

|

RU2732674C2 |

| ОПТИМИЗАЦИЯ ДИНАМИЧЕСКОГО ДВИЖЕНИЯ ЗЕМЛЕРОЙНЫХ МАШИН | 2015 |

|

RU2657547C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ | 2008 |

|

RU2471980C2 |

| Способ (варианты) и система для обеспечения обратной связи для водителя транспортного средства с указанием на режим работы транспортного средства | 2016 |

|

RU2718188C2 |

| СИТУАТИВНЫЙ ИНТЕРФЕЙС ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2685998C2 |

| УПРАВЛЕНИЕ СИЛОВЫМ АГРЕГАТОМ НА ОСНОВАНИИ СНИЖЕНИЯ ЭФФЕКТИВНОСТИ ТОРМОЖЕНИЯ И ТОРМОЗНОЙ СПОСОБНОСТИ | 2017 |

|

RU2688567C2 |

| УПРАВЛЕНИЕ ПРИСПОСОБЛЕНИЕМ ДЛЯ ЗЕМЛЕРОЙНЫХ РАБОТ ВДОЛЬ ПУТИ ИЛИ ТРАЕКТОРИИ | 2016 |

|

RU2705436C2 |

Предложена система и способ компенсирующего управления поворотом ковша. Способ включает осуществление, по меньшей мере одним процессором, определения направления компенсации, противоположного текущему направлению поворота ковша, и приложение максимально доступного крутящего момента поворота в направлении компенсации, когда ускорение ковша превышает предварительно определенное значение ускорения. Способ также может включать определение текущего состояния экскаватора и выполнение указанных этапов, когда текущим состоянием экскаватора является состояние поворота к грузовику или состояние возврата для стягивания. Когда текущим состоянием экскаватора является состояние выемки грунта, способ может включать ограничение максимального доступного крутящего момента поворота и обеспечение возможности, по меньшей мере одним процессором, наращивания крутящего момента поворота до максимального доступного крутящего момента поворота в течение предварительно определенного периода времени, когда ковш втягивается до предварительно определенного положения по длине хода. 2 н. и 38 з.п. ф-лы, 13 ил.

1. Способ компенсации поворота ковша экскаватора, включающий:

(а) определение, с помощью по меньшей мере одного процессора, направления компенсации, противоположного текущему направлению поворота ковша; и

(b) приложение, с помощью по меньшей мере одного процессора, максимального доступного крутящего момента поворота в направлении компенсации, противоположном текущему направлению поворота ковша, когда ускорение ковша превышает предварительно определенное значение ускорения.

2. Способ по п. 1, дополнительно включающий определение, с помощью по меньшей мере одного процессора, текущего состояния экскаватора и выполнение этапов (a)-(b), когда текущим состоянием экскаватора является состояние поворота к грузовику или состояние возврата для стягивания.

3. Способ по п. 1, дополнительно включающий, когда текущим состоянием экскаватора является состояние выемки грунта:

(с) ограничение максимально доступного крутящего момента поворота; и

(d) обеспечение возможности наращивания крутящего момента поворота до предельного максимального доступного крутящего момента поворота в течение предварительно определенного периода времени, когда ковш втягивается до предварительно определенного положения по длине хода ковша.

4. Способ по п. 3, при котором ограничение максимально доступного крутящего момента поворота включает ограничение максимально доступного крутящего момента поворота между приблизительно 30% и приблизительно 80% от максимально доступного крутящего момента поворота.

5. Способ по п. 3, при котором обеспечение возможности наращивания крутящего момента поворота, когда ковш втягивается до предварительно определенного положения по длине хода ковша, включает обеспечение возможности наращивания крутящего момента поворота, когда ковш втягивается на предварительно заданное процентное значение от максимального положения по длине хода ковша.

6. Способ по п. 5, при котором обеспечение возможности наращивания крутящего момента поворота, когда ковш втягивается на предварительно заданное процентное значение от максимального положения по длине хода ковша, включает обеспечение возможности наращивания крутящего момента поворота, когда ковш втягивается между приблизительно 5% и приблизительно 40% от максимального положения по длине хода ковша.

7. Способ по п. 3, при котором обеспечение возможности наращивания крутящего момента поворота в течение предварительно определенного периода времени включает обеспечение возможности наращивания крутящего момента поворота на протяжение от приблизительно 100 миллисекунд до приблизительно 2 секунд.

8. Способ по п. 1, дополнительно включающий увеличение максимально доступного крутящего момента поворота перед приложением максимально доступного крутящего момента поворота в направлении компенсации.

9. Способ по п. 8, при котором увеличение максимально доступного крутящего момента поворота включает увеличение максимально доступного крутящего момента поворота до приблизительно 200%.

10. Способ по п. 1, дополнительно включающий прекращение приложения максимально доступного крутящего момента поворота в направлении компенсации, противоположном направлению поворота ковша, когда скорость поворота ковша падает до или ниже предварительно определенного значения скорости.

11. Способ по п. 10, при котором прекращение приложения максимально доступного крутящего момента поворота, когда скорость поворота ковша падает до или ниже предварительно определенного значения скорости, включает прекращение приложения максимально доступного крутящего момента поворота, когда скорость поворота ковша падает до или ниже между приблизительно 0 об/мин и приблизительно 300 об/мин.

12. Способ по п. 10, при котором прекращение приложения максимально доступного крутящего момента поворота, когда скорость поворота ковша падает до или ниже предварительно определенного значения скорости, включает прекращение приложения максимально доступного крутящего момента поворота, когда скорость поворота ковша падает на предварительно заданное процентное значение.

13. Способ по п. 1, дополнительно включающий прекращение приложения максимально доступного крутящего момента поворота в направлении компенсации, противоположном направлению поворота ковша, когда значение таймера достигает предварительно определенного заданного значения.

14. Способ по п. 1, при котором приложение максимально доступного крутящего момента поворота включает вычисление скорости торможения на основании разницы между ускорением ковша и предварительно определенным значением ускорения.

15. Способ по п. 1, дополнительно включающий определение предварительно определенного значения ускорения на основании полного состояния ковша.

16. Способ по п. 1, дополнительно включающий определение предварительно определенного значения ускорения на основании пустого состояния ковша.

17. Способ по п. 1, дополнительно включающий определение предварительно определенного значения ускорения на основании текущей загрузки ковша.

18. Способ по п. 1, дополнительно включающий определение предварительно определенного значения ускорения на основании текущего положения ковша.

19. Способ по п. 1, при котором приложение максимально доступного крутящего момента поворота включает приложение максимально доступного крутящего момента поворота, когда ускорение ковша превышает предварительно определенное значение ускорения, а скорость поворота ковша достигает предварительно определенного порогового значения.

20. Способ по п. 1, при котором приложение максимально доступного крутящего момента поворота, когда скорость поворота ковша достигает предварительно определенного порогового значения, включает приложение максимально доступного крутящего момента поворота, когда скорость поворота ковша достигает или превышает от приблизительно 5% до приблизительно 40% от максимальной скорости.

21. Способ по п. 1, дополнительно включающий установку осуществляющего поворот крутящего момента до предварительно определенного предела.

22. Способ по п. 1, при котором установка осуществляющего поворот крутящего момента до предварительно определенного предела включает установку осуществляющего поворот крутящего момента на основании угла экскаватора, полученного по меньшей мере от одного инклинометра.

23. Система для компенсации поворота ковша экскаватора, содержащая:

контроллер, включающий в себя по меньшей мере один процессор, выполненный с возможностью:

(а) ограничения максимального доступного крутящего момента поворота,

(b) определения положения ковша по длине хода и

(с) ограничения наращивания крутящего момента поворота до предельного максимального доступного крутящего момента поворота в течение предварительно определенного периода времени после того, как ковш достигает предварительно определенного положения по длине хода.

24. Система по п. 23, в которой указанный по меньшей мере один процессор выполнен с возможностью ограничения максимального доступного крутящего момента поворота до от приблизительно 30% до приблизительно 80% от максимально доступного крутящего момента поворота.

25. Система по п. 23, в которой предварительно определенное положение по длине хода ковша включает предварительно заданное процентное значение от максимального положения по длине хода ковша.

26. Система по п. 25, в которой предварительно заданное процентное значение от максимального положения по длине хода ковша составляет от приблизительно 5% до приблизительно 30% от максимального положения по длине хода ковша.

27. Система по п. 23, в которой предварительно определенный период времени составляет приблизительно между 100 миллисекундами и 2 секундами.

28. Система по п. 23, в которой указанный по меньшей мере один процессор выполнен с возможностью выполнения этапов (a)-(c), когда экскаватор находится в состоянии выемки грунта.

29. Система по п. 23, в которой указанный по меньшей мере один процессор дополнительно выполнен с возможностью:

(d) определения направления компенсации, противоположного текущему направлению поворота ковша; и

(е) приложения максимально доступного крутящего момента поворота в направлении компенсации, противоположном текущему направлению поворота ковша, когда ускорение ковша больше, чем предварительно определенное значение ускорения.

30. Система по п. 29, в которой указанный по меньшей мере один процессор выполнен с возможностью выполнения этапов (d)-(e), когда экскаватор находится в состоянии поворота для разгрузки или состоянии возврата для стягивания.

31. Система по п. 29, в которой указанный по меньшей мере один процессор дополнительно выполнен с возможностью увеличения максимально доступного крутящего момента поворота на предварительно заданное процентное значение перед приложением максимально доступного в направлении компенсации.

32. Система по п. 31, в которой предварительно заданное процентное значение составляет до 200%.

33. Система по п. 29, в которой указанный по меньшей мере один процессор дополнительно выполнен с возможностью прекращения приложения максимально доступного крутящего момента поворота в направлении компенсации, противоположном направлению поворота ковша, когда скорость поворота ковша падает до или ниже предварительно определенного значения скорости.

34. Система по п. 33, в которой предварительно определенное значение скорости составляет между приблизительно 0 об/мин и приблизительно 100 об/мин.

35. Система по п. 29, в которой предварительно определенное значение ускорения основано на полном состоянии ковша.

36. Система по п. 29, в которой предварительно определенное значение ускорения основано на пустом состоянии ковша.

37. Система по п. 29, в которой предварительно определенное значение ускорения основано на текущей загрузке ковша.

38. Система по п. 29, в которой предварительно определенное значение ускорения основано на текущем положении ковша.

39. Система по п. 29, в которой указанный по меньшей мере один процессор дополнительно выполнен с возможностью приложения максимально доступного крутящего момента поворота в направлении компенсации, противоположном текущему направлению поворота ковша, когда ускорение ковша превышает предварительно определенное значение ускорения, а скорость поворота ковша достигает предварительно определенного порогового значения.

40. Система по п. 39, в которой предварительно определенное пороговое значение составляет от приблизительно 5% до приблизительно 40% от максимальной скорости.

| US 7979182 B2, 12.07.2011 | |||

| US 5968103 A1, 19.10.1999 | |||

| Устройство для контроля работы экскаватора-драглайна | 1976 |

|

SU643597A1 |

| Система сервоуправления гидроприводом экскаватора | 1983 |

|

SU1079780A1 |

| Устройство для контроля и управления роторным экскаватором | 1984 |

|

SU1208135A1 |

| Устройство управления электроприводом копающего механизма экскаватора | 1989 |

|

SU1656084A1 |

Авторы

Даты

2017-03-21—Публикация

2013-03-18—Подача