Изобретение относится к опорным грузозахватным устройствам, а именно к устройствам для захвата грузов сферической и сфероцилиндрической формы. Изобретение может быть использовано в различных отраслях промышленности для захвата, подъема, перемещения, а также установки грузов в ограниченном пространстве.

В настоящее время существует множество грузозахватных устройств, которые по принципу действия делятся на три основных вида: механические, всасывающие и магнитные. Для захвата грузов сферической и сфероцилиндрической формы использование грузозахватных устройств, основанных на вышеперечисленных принципах, не всегда возможно. Связано это, например, с тем, что не всегда материал, из которого изготовлен груз, является магнитным. Масса груза может иметь значение, при котором использование устройств, основанных на всасывающем принципе, является нецелесообразным (например, по причине необходимости в насосе высокой мощности). Поэтому наиболее применяемыми и универсальными грузозахватными устройствами для грузов сферической и сфероцилиндрической формы являются устройства, основанные на механическом принципе действия.

В свою очередь, механические захваты в соответствии с ГОСТ 25032-81 подразделяются на зацепные, фрикционные, анкерные и опорные. Использование первых трех типов захватов возможно только при наличии у захватываемого груза определенных конструктивных особенностей. Например, зацепной захват требует наличия элемента для зацепа (крюк, петля, рым-болт и т.п.), жестко прикрепленного к грузу, фрикционный - наличия шероховатой либо устойчивой к трению поверхности груза, анкерный - наличия отверстия в грузе для введения анкера. Опорные грузозахватные устройства, в отличие от вышеперечисленных, не столь требовательны к конструкции захватываемых грузов, за счет чего имеют более широкую область применения.

Известно опорное грузозахватное устройство из описания изобретения под названием «Грузозахватное устройство» [Авторское свидетельство СССР №1785987, МПК B66C 1/28, опубл. 07.01.1993]. Устройство содержит полый корпус, элемент сопряжения с грузоподъемным механизмом и фиксатор.

Корпус данного устройства выполнен полым и дугообразным с установленными в его полости дугообразными захватными органами, соединенными пропущенными через ролики гибкими тягами, с траверсой, установленной в направляющей с пазами, в которых размещены концы осей траверсы, имеющей прорези, и концы оси траверсы, к которой прикреплен фиксатор. Фиксатор выполнен в виде механизма фиксации с поворотными элементами зацепления. Элемент сопряжения с грузоподъемным механизмом выполнен в виде подвески для навешивания устройства на крюк грузоподъемной машины.

Известное техническое решение позволяет повысить надежность грузозахватного устройства. Однако конструктивно захватные органы выполнены таким образом, что захват груза производится в двух точках, что не позволяет производить надежный захват сферических грузов и при незначительном смещении центра масс груза относительно опорных точек приведет к выпадению груза из захватных органов.

Известно опорное грузозахватное устройство из описания изобретения под названием «Грузозахватное устройство» [Авторское свидетельство СССР №1401001, МПК B66C 1/28, опубл. 07.06.1988]. Устройство содержит полый корпус, элемент сопряжения с грузоподъемным механизмом и фиксатор.

Полый корпус данного устройства выполнен дугообразным и соединен скрещивающимися тягами с траверсой посредством шарниров и горизонтальных пальцев. Также корпус содержит ветви, в которых расположены дугообразные секции, а в них захватные органы. Каждая секция имеет прорези, в которых находятся горизонтально пальцы, соединенные с захватными органами, и выемки, в которые входят подпружиненные штифты. Элемент сопряжения с грузоподъемным механизмом выполнен в виде петли, жестко закрепленной на траверсе, а фиксатор - в виде устройства, автоматически соединяющего траверсу с корпусом.

Применение известного устройства позволяет повысить надежность захвата поднимаемых и перемещаемых грузов. Однако захватные органы данного устройства не позволяют производить захват грузов сферической формы, так как при захвате и перемещении таких грузов захватные органы будут поддерживать груз только в нижней его части и не обеспечат фиксации в осевом направлении, в результате чего возможно выпадение груза. Кроме того, захватные органы при захвате смыкаются под грузом, что может привести к повреждению его наружной поверхности.

Известно опорное грузозахватное устройство из описания изобретения под названием «Грузозахватное устройство» [Авторское свидетельство СССР №1020355, МПК B66C 1/66, опубл. 30.05.1983]. Устройство содержит полый цилиндрический корпус, причем диаметр полости корпуса соответствует диаметру захватываемого груза, элемент сопряжения с грузоподъемным механизмом, прикрепленный к корпусу, и фиксаторы, расположенные в пазах цилиндрического корпуса.

Диаметр полости цилиндрического корпуса данного устройства соответствует диаметру захватного штыря, которым снабжен захватываемый груз. Кроме того, в цилиндрическом корпусе соосно с возможностью поворота и фиксации установлена втулка, на внешней поверхности которой по ее окружности выполнена канавка и радиальные отверстия с резьбой. В указанных отверстиях размещается фиксатор, выполненный в виде фиксирующего штыря, предназначенного для фиксации захватного штыря в корпусе. Для подъема и перемещения груза устройство снабжено элементом сопряжения с грузоподъемным механизмом в виде проушины, закрепленной на корпусе.

В отличие от предыдущих аналогов, данное устройство позволяет повысить надежность захвата груза за счет механической фиксации груза от перемещений в осевом направлении фиксирующим штырем.

Данное устройство выбрано в качестве прототипа, так как оно обладает наиболее близкой совокупностью общих признаков с заявляемым устройством.

Недостатком устройства является узкая область применения, обусловленная возможностью захвата только тех грузов, в конструкции которых присутствуют либо канавки для введения фиксаторов, либо закрепленный на грузе захватный штырь с выполненными в нем канавками. Кроме того, применение устройства может быть ограничено для грузов из хрупких материалов, по причине отсутствия возможности крепления захватного штыря к грузу и вероятности скола в месте выемки под действием силы тяжести груза.

Анализ известных опорных грузозахватных устройств позволяет сделать вывод, что существующий уровень техники не обеспечивает создания устройства, позволяющего с высокой степенью надежности производить захват грузов сферической и сфероцилиндрической формы, изготовленных из различных материалов, без дополнения конструкции груза элементами для захвата.

Задачей данного изобретения является создание устройства, позволяющего производить надежный захват грузов сферической и сфероцилиндрической формы, не прибегая к дополнению конструкции груза.

Техническим результатом изобретения является повышение надежности захвата груза сферической и сфероцилиндрической формы, не имеющего конструктивного элемента для захвата, достигаемое за счет размещения груза в полости цилиндрического корпуса и фиксации груза, от перемещения поворотными кулачками.

Указанный технический результат достигается тем, что грузозахватное устройство содержит полый цилиндрический корпус, причем диаметр полости корпуса соответствует диаметру захватываемого груза, элемент сопряжения с грузоподъемным механизмом, прикрепленный к корпусу, и фиксаторы, расположенные в полости цилиндрического корпуса, согласно изобретению, устройство снабжено фиксаторами, выполненными в виде поворотных кулачков и подпружиненной затворной планкой, которая установлена на полом цилиндрическом корпусе с возможностью передачи усилия пружины на клиновую поверхность фиксатора.

Изобретение содержит признаки, отличающие их от наиболее близких аналогов, что позволяет считать его соответствующим условию «новизна».

Новые признаки, которые содержит отличительная часть формулы изобретения, не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

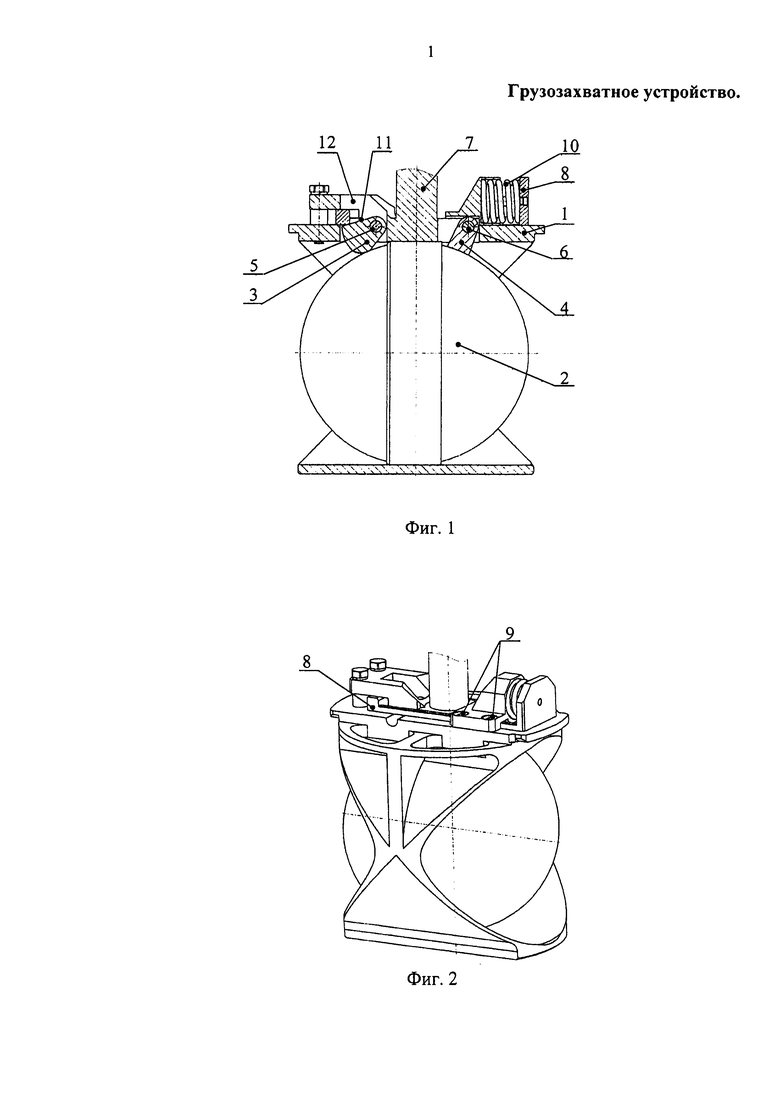

На фиг. 1 показано грузозахватное устройство с зафиксированным в нем грузом.

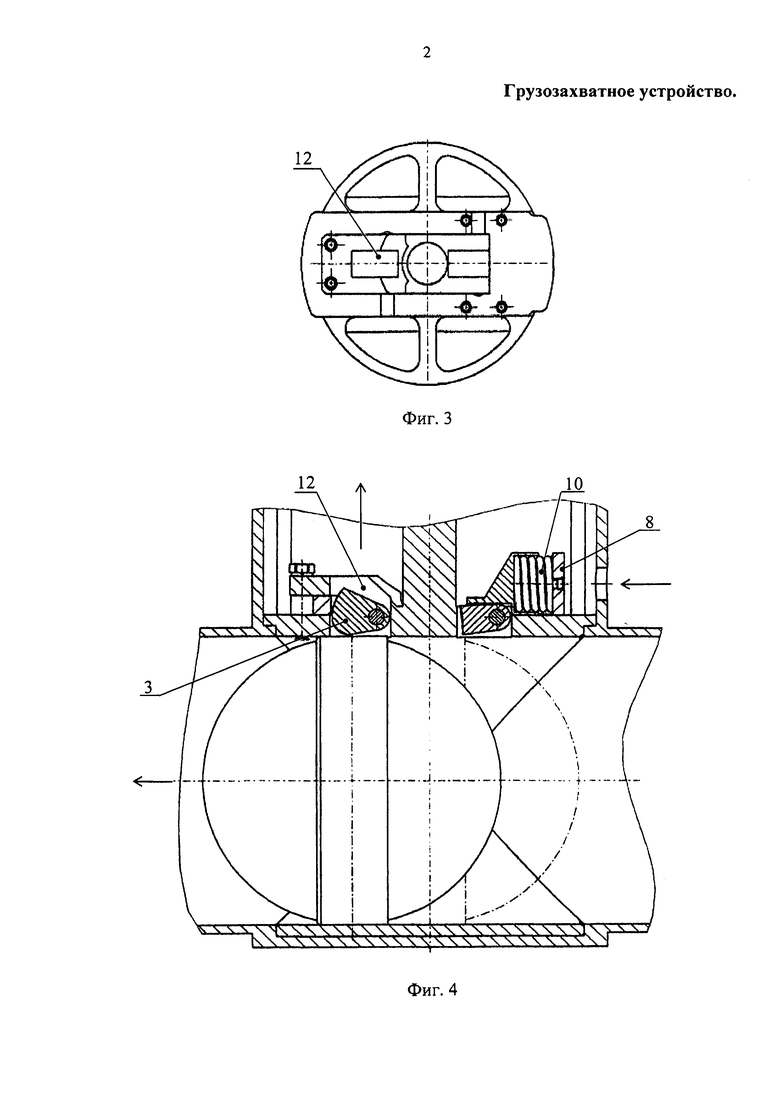

На фиг. 2 показано трехмерное изображение грузозахватного устройства с зафиксированным в нем грузом.

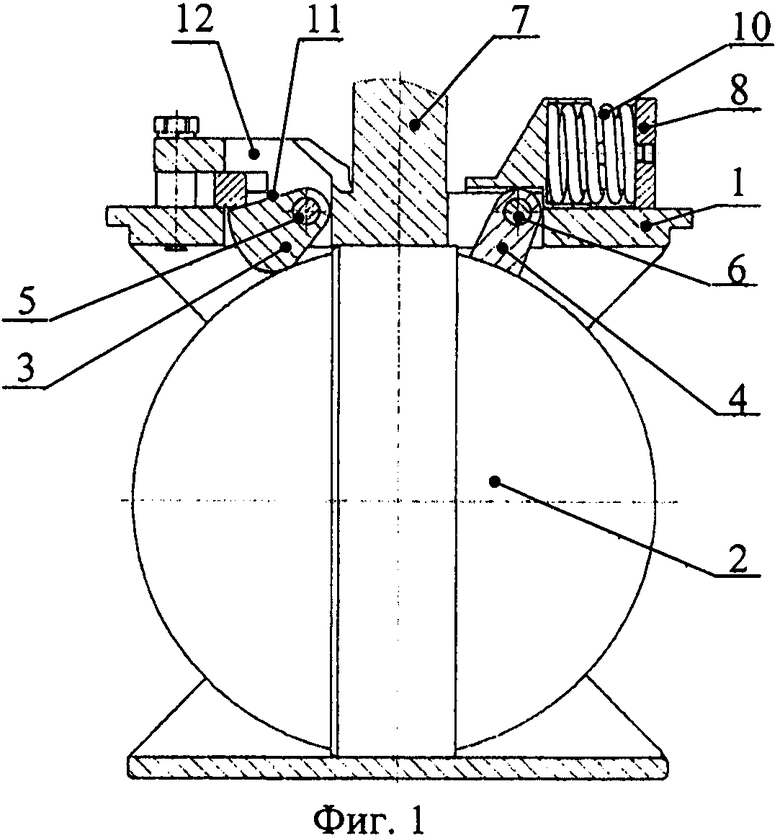

На фиг. 3 показан корпус грузозахватного устройства (вид сверху).

На фиг. 4 показано грузозахватное устройство при извлечении груза.

Грузозахватное устройство (фиг. 1) содержит полый цилиндрический корпус 1, внутренний диаметр которого соответствует диаметру захватываемого груза 2. В полости цилиндрического корпуса 1 имеются фиксаторы в виде поворотных кулачков 3, 4, установленных соответственно на осях 5, 6. Снаружи на корпусе 1 установлен элемент сопряжения с грузоподъемным устройством (на чертеже не показано), который выполнен в виде штанги 7. Также снаружи корпуса 1 (фиг. 2) установлена затворная планка 8, которая прикреплена винтами 9 к корпусу 1 и подпружинена пружиной 10. При этом планка 8 установлена таким образом, что при воздействии на нее пружины 10 усилие пружины передается через планку 8 на клиновую поверхность 11 поворотного кулачка 3, которая выступает через паз 12 (фиг. 3) корпуса 1.

Устройство работает следующим образом.

Перед захватом груза 2 затворную планку 8 отводят в сторону, противоположную направлению действия пружины 10, в результате чего поворотный кулачок 3 освобождается от ее воздействия и выходит через паз 12 из внутренней полости корпуса 1, тем самым освобождая ее для введения груза 2. Далее груз 2 помещают в полость корпуса 1 (путем закатывания груза в полость либо одевания корпуса на груз), упирают его в фиксатор 4, после чего отпускают затворную планку 8, которая под действием пружины 10 возвращается в исходное положение, тем самым воздействует на клиновую поверхность 11 поворотного кулачка 3, поворачивает его вокруг оси 5, упирает в груз 2 и фиксирует его в этом положении. В результате проделанных операций груз 2 оказывается зафиксированным внутри полости корпуса 1 между фиксаторами 3, 4.

После фиксации груза 2 штангу 7 соединяют с грузоподъемным устройством и осуществляют перемещение грузозахватного устройства вместе с грузом 2 к месту установки груза.

В месте установки груза 2 затворную планку 8 снова отводят (фиг. 4) в сторону противоположную направлению действия пружины 10, в результате чего поворотный кулачок 3 освобождается от ее воздействия и выходит через отверстие 12 из внутренней полости корпуса 1, тем самым освобождая ее для выведения груза 2 из полости корпуса 1. Далее груз 2 извлекают из полости корпуса 1 (путем выкатывания груза из полости, либо снятия корпуса с груза) и устанавливают его в требуемое положение. Также в составе устройства могут быть использованы исполнительные механизмы для отведения затворной планки 8 и для извлечения груза 2 из полости корпуса 1.

Таким образом, груз 2 в процессе перемещения фиксируется относительно трех его осей, относительно двух - корпусом 1 и относительно третьей оси - фиксаторами 3, 4, такая фиксация обеспечивает надежность и безопасность проводимых работ. Также размещение груза 2 в полости корпуса 1 позволяет предотвратить нежелательный контакт груза 2 (удары, касания, трение об окружающие объекты) в процессе его перемещения, обеспечивая тем самым целостность перемещаемых грузов.

Изобретение было промышленно применено для захвата и перемещения груза, выполненного в виде сферической заготовки. Перемещение груза, установленного в устройство, проводилось путем подъема за штангу. После перемещения груза к месту установки было произведено нажатие на затворную планку, груз освободился и свободно переместился в осевом направлении от приложенного к нему усилия. Для оценки надежности фиксации груза в устройстве было проведено испытание, которое заключалось в повороте устройства в вертикальное положение (устройство поворачивалось вниз и вверх отверстием для выведения груза), после чего к грузу прикладывалось испытательное усилие (выталкивания из устройства без снятия фиксации), в несколько раз превышающее массу груза. Устройство сохранило надежную фиксацию груза.

В результате пробного использования устройство показало надежную фиксацию сферического груза со значительным запасом по усилию. Также пробное использование показало, что устройство может быть применено для работы в ограниченном пространстве, не значительно превышающем габариты захватываемого груза.

Данные факты указывают на то, что заявляемое изобретение соответствует критерию патентоспособности «промышленная применимость» и обеспечивает высокую надежность при захвате, подъеме, перемещении и установке (в ограниченном пространстве) грузов сферической и сфероцилиндрической формы, не имеющих конструктивных элементов для захвата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ ЗА БУГЕЛИ ИЗДЕЛИЯ УСТРОЙСТВО | 2020 |

|

RU2738651C1 |

| ГРУЗОВАЯ ТРАВЕРСА | 2001 |

|

RU2214961C2 |

| МЕХАНИЗМ ФИКСАЦИИ ГРУЗОЗАХВАТНОГО УСТРОЙСТВА | 1992 |

|

RU2035380C1 |

| ТЕПЛОСБЕРЕГАЮЩЕЕ УСТРОЙСТВО ДЛЯ ГРУЗОЗАХВАТА | 2016 |

|

RU2627223C1 |

| Захват-кантователь для цилиндрических грузов с буртиками | 1985 |

|

SU1375553A1 |

| Грузозахватное устройство | 1982 |

|

SU1071564A1 |

| Автоматизированный дистанционно управляемый подъемный крюк | 2023 |

|

RU2809751C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ИЗДЕЛИЙ КОНИЧЕСКОЙ ИЛИ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1992 |

|

RU2038282C1 |

| Вакуумная грузозахватная траверса | 1979 |

|

SU903275A1 |

| Автоматическое грузозахватное устройство | 1986 |

|

SU1373684A1 |

Изобретение относится к опорным грузозахватным устройствам, а именно к устройствам для захвата грузов сферической и сфероцилиндрической формы. Грузозахватное устройство содержит полый цилиндрический корпус, причем диаметр полости корпуса соответствует диаметру захватываемого груза, элемент сопряжения с грузоподъемным механизмом, прикрепленный к корпусу, фиксаторы, расположенные в полости цилиндрического корпуса и выполненные в виде поворотных кулачков. Также устройство содержит подпружиненную затворную планку, установленную на полом цилиндрическом корпусе с возможностью взаимодействия и передачи усилия пружины на клиновую поверхность фиксатора. Достигается повышение надежности захвата груза сферической и сфероцилиндрической формы, не имеющего конструктивного элемента для захвата. 4 ил.

Грузозахватное устройство, содержащее полый цилиндрический корпус, причем диаметр полости корпуса соответствует диаметру захватываемого груза, элемент сопряжения с грузоподъемным механизмом, прикрепленный к корпусу, и фиксаторы, расположенные в полости цилиндрического корпуса, отличающееся тем, что устройство снабжено фиксаторами, выполненными в виде поворотных кулачков, и подпружиненной затворной планкой, которая установлена на полом цилиндрическом корпусе с возможностью передачи усилия пружины на клиновую поверхность фиксатора.

| SU 1020355 A1, 30.05.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОЙ ФОРМЫ КОЭНЗИМА Q10 | 2016 |

|

RU2613103C1 |

| US 3479078 А1, 18.11.1969 | |||

| US 20090289466 А1, 26.11.2009. | |||

Авторы

Даты

2017-03-30—Публикация

2016-02-08—Подача