ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для изготовления деталей путем селективной плавки порошка посредством лазерного пучка или электронного пучка.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Такая установка позволяет производить детали способом, известным под названиями Direct Métal Laser Sintering (прямое лазерное спекание металлов) или Electron Beam Melting (электроннолучевая плавка).

Данный способ заключается в изготовлении детали путем плавки последовательных слоев порошка посредством лазерного пучка или пучка электронов, управляемого системой обработки информации, в которую заведены трехмерные координаты точек осуществляемых последовательных слоев. На практике на дне емкости, образованном подвижной плитой, совершающей поступательное движение в вертикальном направлении, при помощи скребка размещается первый слой порошка. Таким образом, слой имеет нижнюю поверхность, соответствующую верхней поверхности плиты, и верхнюю поверхность, на которую направляется и по которой перемещается лазерный пучок или пучок электронов. Энергия данного пучка приводит к локальной плавке порошка, который при затвердевании образует первый слой металлической детали.

После образования данного первого слоя плита опускается на расстояние, соответствующее толщине слоя, затем второй слой порошка подается при помощи скребка на предыдущий слой. Аналогичным образом, путем плавки посредством лазерного пучка или электронного пучка образуется второй слой металлической детали.

Эти операции повторяются до тех пор, пока не будет полностью изготовлена деталь.

Подвижная плита, как правило, крепится винтами к подвижному держателю, перемещаемому в результате поступательного движения в вертикальном направлении в емкости посредством приведения в движение силового цилиндра.

Плоскостность верхней поверхности подвижной плиты должна быть обеспечена на протяжении всего производства детали. Сейчас последовательные проходы лазерного пучка или электронного пучка образуют термические напряжения в подвижной плите, которые могут привести к ее деформации, если она не является достаточно жесткой.

Для того чтобы иметь достаточную жесткость, подвижная плита имеет большую толщину, например порядка 60 мм, для плиты, выполненной из INCONEL 718.

Стоимость такой плиты очень высокая, совокупность подвижной плиты и детали, кроме того, очень тяжелая, что делает ее транспортировку сложной.

И, наконец, подвижная плита обладает очень высокой тепловой инерцией и нуждается, таким образом, в длинных нагревающих площадках во время термических обработок, осуществляемых в процессе производства или по окончании изготовления, таких как, например, термические обработки по снижению напряжений или снятию напряжений.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задача изобретения, в частности, - предложить простое, эффективное и экономичное эффективное решение данной проблемы.

В связи с этим в нем предлагается устройство для изготовления детали путем селективной плавки порошка, содержащее емкость, дно которой представлено подвижной плитой, средства подачи порошка в емкость и средства генерирования и перемещения лазерного пучка или пучка электронов, предусмотренного для селективной плавки порошка в емкости, отличающееся тем, что оно содержит средства напряжения подвижной плиты, по меньшей мере, в направлении, параллельном плоскости упомянутой плиты.

Напряжение подвижной плиты позволяет эффективно обеспечить ее плоскостность, даже когда она имеет небольшую толщину.

Толщина и, в этом контексте, вес и тепловая инерция подвижной плиты могут быть, таким образом, уменьшены.

Предпочтительно средства напряжения предусмотрены для того, чтобы подвергать подвижную плиту усилиям напряжения, ориентированным в двух перпендикулярных направлениях.

Согласно предпочтительному варианту практического осуществления изобретения, средства напряжения содержат, по меньшей мере, один цилиндр, производящий усилие на уровне, по меньшей мере, одного края подвижной плиты.

Подвижная плита также может содержать, по меньшей мере, один опорный выступающий край средств напряжения.

Согласно отличительной особенности изобретения между выступающим краем подвижной плиты и средствами напряжения установлена подкладка.

Подкладка позволяет, в частности, распределять усилия вдоль выступающего края.

Подвижная плита, например, имеет толщину, составляющую от 3 до 10 мм.

Предпочтительно средства напряжения установлены на подвижном держателе, под подвижной плитой.

Согласно форме практического осуществления изобретения подвижная плита имеет прямоугольную или квадратную форму и содержит на уровне каждого из ее краев выступающий край, вытянутый вниз, причем на каждый выступающий край оказываются усилия, образованные средствами напряжения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет лучше понятно, а другие детали, отличительные особенности и преимущества изобретения проявятся во время изучения нижеследующего описания, приведенного в качестве примера, не имеющего ограничительного характера, со ссылкой на прилагаемые фигуры чертежа, на которых:

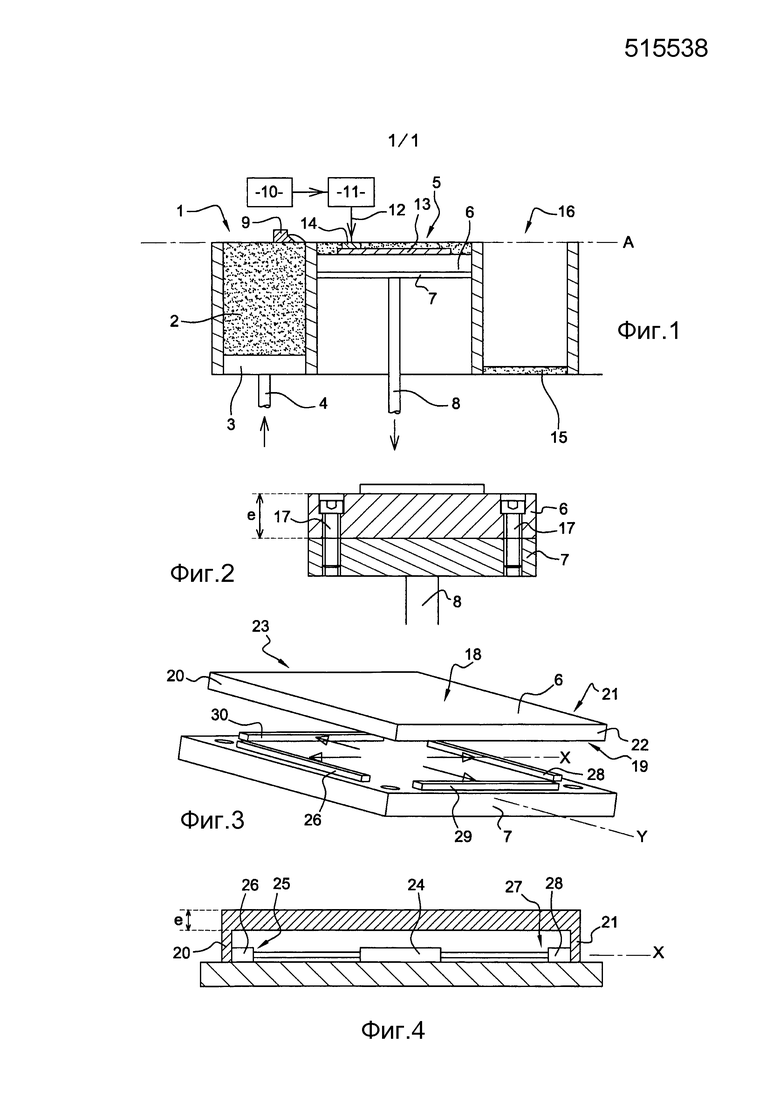

фиг. 1 представляет собой схематический вид устройства для изготовления детали путем селективной плавки порошка на основе известного уровня техники;

фиг. 2 представляет собой детальный вид, изображающий установку подвижной плиты на подвижном держателе на основе известного уровня техники;

фиг. 3 представляет собой вид в разборе, схематически изображающий установку подвижной плиты на подвижном держателе согласно изобретению;

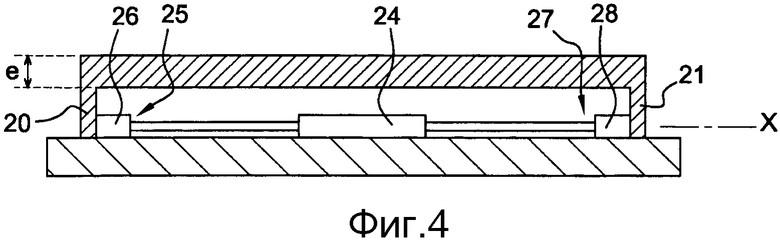

фиг. 4 представляет собой вид в разрезе, изображающий установку подвижной плиты на подвижном держателе согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

На фиг. 1 изображено известное устройство для изготовления металлической детали путем селективной плавки порошка. Оно содержит резервуар 1, в котором находится металлический порошок 2 и дно 3 которого является подвижным и вертикально перемещающимся в результате совершения поступательного движения посредством штока 4 цилиндра, и размещенную рядом емкость 5, дно которой образовано подвижной плитой 6, закрепленной на подвижном держателе 7, также перемещаемом посредством штока 8 цилиндра в вертикальном направлении в результате совершения поступательного движения.

Устройство содержит, кроме того, скребок 9, позволяющий осуществлять подачу порошка из резервуара 1 к емкости 5 путем перемещения вдоль горизонтальной плоскости A, и средства 10 генерирования лазерного пучка или пучка электронов, соединенные с устройством 11, позволяющим направлять и перемещать пучок 12.

Этапы производства металлической детали при помощи данной установки следующие.

Прежде всего, дно 3 резервуара 1 перемещается вверх таким образом, чтобы определенное количество порошка 2 оказалось расположенным выше горизонтальной плоскости A. При этом скребок 9 перемещается слева направо для снятия упомянутого слоя порошка 2, поступившего из резервуара 1, и его подачи в емкость 5. Количество порошка 2 и положение плиты 6 определены таким образом, чтобы образовывать слой порошка заданной и постоянной толщины, причем лишнее количество 15 удаляется в емкость 16.

Затем лазерный или электронный пучок 12 сканирует определенную зону слоя, сформированного в емкости 5, для осуществления локальной плавки порошка 2 в сканируемой зоне. Зоны расплава затвердевают таким образом, чтобы образовать первый слой 13 изготавливаемой детали; причем этот слой 13 имеет толщину, например, от 10 до 100 мкм.

При этом плита 6 опускается. Затем на первый слой порошка подается второй слой порошка 2 аналогичным, что и ранее, образом. В результате контролируемого перемещения пучка на первом слое 13 путем плавки порошка образуется второй слой 14 металлической детали.

Эти операции повторяются до тех пор, пока не будет полностью изготовлена деталь.

Как это показано на фиг. 2, в установке на основе достигнутого уровня техники подвижная плита 6 закреплена на подвижном держателе 7 посредством винта 17.

Для недопущения деформации подвижной плиты 6 во время изготовления деталей упомянутая плита 6 имеет относительно большую толщину е, составляющую, например, порядка 60 мм. Как разъяснялось выше, такая плита является довольно-таки дорогой и тяжелой и имеет высокую тепловую инерцию.

Для устранения этих недостатков в изобретении предлагается оснастить подвижную плиту 6 средствами напряжения. Таким образом, плита 6 больше не крепится винтами к подвижному держателю 7.

В частности, подвижная плита 6 имеет прямоугольную или квадратную форму, причем верхняя сторона 18 повернута к емкости, а нижняя сторона 19 повернута к подвижному держателю 7.

Нижняя сторона 19 содержит выступающие края 20, 21, 22, 23, вытянутые вниз от периферических краев подвижной плиты 6 в направлении подвижного держателя 7.

Средства напряжения содержат первый гидравлический цилиндр 24, ориентированный по оси X в горизонтальной плоскости. Первый конец 25 первого цилиндра опирается на выступающий край 20 через подкладку 26, вытянутую на всю длину выступающего края 20, а второй конец 27 первого цилиндра 24 опирается на выступающий край 21, расположенный напротив выступающего края 20, через подкладку 28, вытянутую на всю длину выступающего края 21.

Средства напряжения содержат, кроме того, второй гидравлический цилиндр, ориентированный в горизонтальной плоскости по оси Y, перпендикулярной оси X. Первый конец второго цилиндра опирается на выступающий край 22 через подкладку 29, вытянутую на всю длину выступающего края 22, а второй конец второго силового цилиндра опирается на выступающий край 23, расположенный напротив выступающего края 22, через подкладку 30, вытянутую на всю длину выступающего края 23.

В представленном примере оси X, Y напряжения подвижной плиты параллельны краям данной плиты.

Путем приведения в движение силовых цилиндров подвижная плита приводится в напряжение в горизонтальной плоскости (схематически показано стрелками на фиг. 3), что позволяет обеспечить ее плоскостность во время производства деталей методом селективной лазерной плавки, уменьшая при этом ее толщину.

Например, подвижная плита 6 выполнена из INCONEL 718, и ее толщина е составляет 3 и 10 мм. Габаритные размеры плиты 6 по оси Х и оси Y составляют 250 мм и 250 мм соответственно.

Усилия, прилагаемые первым цилиндром 24, составляют от 100 до 1000 Н, а усилия, прилагаемые вторым цилиндром, составляют от 100 до 1000 Н.

Толщина подвижной плиты 6 и усилия, прилагаемые цилиндрами, определены более точно путем вычисления сопротивления материалов, в частности, при помощи закона Кирхгофа-Лява.

Безусловно, могут использоваться любые типы средств напряжения подвижной плиты, например винтовые силовые цилиндры вместо гидравлических цилиндров.

Изобретение относится к изготовлению детали путем селективной плавки порошка. Устройство содержит емкость с дном в виде подвижной плиты, средства подачи порошка в емкость и средства генерирования и перемещения лазерного пучка или пучка электронов, выполненные с возможностью селективного плавления порошка в емкости. Причем устройство снабжено средствами для создания усилий напряжения в подвижной плите, по меньшей мере, в направлении, параллельном плоскости плиты. Напряжение подвижной плиты обеспечивает ее плоскостность. 8 з.п. ф-лы, 4 ил.

1. Устройство для изготовления детали путем селективной плавки порошка, содержащее емкость (5) с дном в виде подвижной плиты (6), средства (1, 3, 9) подачи порошка (2) в емкость (5) и средства (10, 11) генерирования и перемещения лазерного пучка (12) или пучка электронов, выполненные с возможностью селективного плавления порошка в емкости (5), отличающееся тем, что оно снабжено средствами (24) для создания усилий напряжения в подвижной плите (6), по меньшей мере, в направлении (X, Y), параллельном плоскости плиты (6).

2. Устройство по п. 1, отличающееся тем, что средства (24) для создания усилий напряжения выполнены с возможностью приложения к подвижной плите (6) усилий напряжения, ориентированных в двух перпендикулярных направлениях (X, Y).

3. Устройство по п. 1, отличающееся тем, что средства (24) для создания усилий напряжения выполнены с возможностью приложения к подвижной плите (6) усилий напряжения, параллельных двум сторонам подвижной плиты.

4. Устройство по п. 1, отличающееся тем, что средства (24) для создания усилий напряжения выполнены с возможностью приложения усилия к краю (20, 21) подвижной плиты (6) посредством, по меньшей мере, одного силового цилиндра.

5. Устройство по п. 1, отличающееся тем, что подвижная плита содержит, по меньшей мере, один выступающий край (20, 21, 22, 23) для опоры средств (24) для создания усилий напряжения.

6. Устройство по п. 5, отличающееся тем, что оно содержит подкладку (26, 28, 29, 30) для распределения усилий, установленную между выступающим краем (20, 21, 22, 23) подвижной плиты (6) и средствами (24) для создания усилий напряжения.

7. Устройство по п. 1, отличающееся тем, что толщина (е) подвижной плиты (6) составляет от 3 до 10 мм.

8. Устройство по п. 1, отличающееся тем, что средства (24) для создания усилий напряжения установлены на подвижном держателе (7) под подвижной плитой (6).

9. Устройство по п. 5, отличающееся тем, что подвижная плита (6) выполнена прямоугольной или квадратной формы с выступающим по периферии краем (20, 21, 22, 23), вытянутым вниз относительно емкости (5), причем средства (24) для создания усилий напряжения размещены с обеспечением приложения усилия к каждому упомянутому выступающему краю (20, 21, 22, 23).

| US 2010047470 A1, 25.02.2010 | |||

| СЖАТИЕ ДАННЫХ | 2005 |

|

RU2377670C2 |

| Ворошитель солода | 1950 |

|

SU89011A1 |

Авторы

Даты

2017-04-04—Публикация

2012-10-23—Подача