Настоящее изобретение относится к области изготовления металлических деталей и, в особенности, к области изготовления деталей технологией селективного лазерного плавления слоя порошка. Он включает также случай ремонта или восстановления деталей путем наплавки материала.

Технология изготовления деталей спеканием, сопровождающимся плавлением лазером или электронным пучком, уже известна и широко используется, когда речь идет о быстром изготовлении детали по опытному образцу, то есть об изготовлении детали сложной формы за короткое время и в малом количестве. Спекание является способом, который позволяет выполнять механические детали или другие объекты из более или менее тонкого порошка. В первом случае эти порошки спрессовываются для образования предварительной формы, которая затем нагревается для получения монолитности. Одной из технологий нагрева, используемых для изготовления металлических деталей спеканием, является технология лазерного плавления. В этом способе материал взят в форме порошка, который расплавляют лазером большой мощности (от 2000 Вт до нескольких кВт). Повторное нанесение порошка и его плавление лазером позволяет постепенно утолщать деталь и, в зависимости от выбора схемы сканирования лазером, получать желаемые формы.

Способ, используемый для изготовления этих деталей, когда они выполнены из сплава титана, никеля или кобальтовой основы, что используется в случае авиационных деталей, вызывает значительные остаточные напряжения, вызванные термическими градиентами вследствие последовательных расплавов слоев. Эти градиенты могут увеличиваться в зависимости от геометрии, толщины и изменений сечений изготавливаемых деталей. И в зависимости от материалов, остаточные напряжения вследствие этих градиентов могут вызывать деформации детали в процессе изготовления и трещин или надрывов при эксплуатации.

Таким образом, важно контролировать температуру в процессе плавления и поддерживать равномерную температуру в порошке для уменьшения остаточных напряжений в процессе отверждения.

Для управления этими термическими градиентами существуют различные решения, такие как использование нагревающих пластин, нагрев порошков конвекцией либо предварительный нагрев порошка высокоэнергетическим пучком. Во всяком случае, эти способы имеют множество недостатков. Нагревающая пластина характеризуется нагревом, который локализован только на пластине, на которой находится порошок, ограниченной температурой предварительного нагрева и неравномерным нагревом по толщине емкости для изготовления; собственно нагрев порошков конвекцией локализован на верхней поверхности емкости для изготовления и не является равномерным по толщине порошка; наконец, предварительный нагрев пучком также локализован на верхней поверхности емкости для изготовления и, тем более, не является равномерным по толщине емкости для изготовления.

В совокупности эти способы обеспечивают только очень локализованный контроль температуры и не гарантируют равномерной температуры в детали в процессе изготовления.

Целью настоящего изобретения является исключение указанных недостатков путем предложения устройства и способа, обеспечивающих устранение вышеупомянутых недостатков, изготовления или наплавки деталей лазерной плавкой на слое порошка, остаточные напряжения которых после отверждения являются минимальными.

Для достижения этой цели объектом изобретения является устройство для выполнения или наплавки металлической детали спеканием и лазерным плавлением, содержащее генератор лазерного луча, средство отклонения упомянутого луча для сканирования поверхности выполняемой детали, емкость для спекания, содержащую металлический порошок, предназначенный для покрывания поверхности детали и расплавления лазерным лучом для утолщения упомянутой детали, отличающееся тем, что оно содержит, кроме того, по меньшей мере одно средство для индукционного нагрева порошка, содержащегося в зоне упомянутой емкости для спекания.

Индукционный нагрев позволяет контролировать температуру детали и порошка, который ее окружает, и, таким образом управлять градиентами температур внутри детали.

Предпочтительно, емкость для спекания имеет цилиндрическую форму, боковые стенки которой (то есть стенки, образованные образующими цилиндра) несут множество средств индукционного нагрева, при этом упомянутые стенки выполнены из материала, не подверженного индукционному нагреву.

Более предпочтительно, цилиндр емкости для спекания содержит вертикально подвижное дно (дно, определяемое как секущая поверхность совокупности образующих цилиндра), при этом боковые стенки окружены множеством слоев средств нагрева, причем упомянутые слои расположены этажами по всей высоте хода подвижного дна, каждый из которых образован множеством средств индукционного нагрева, расположенных на одинаковом расстоянии от упомянутого подвижного дна.

Этими многочисленными средствами нагрева возможно регулировать температуру до желаемой величины в каждой зоне скопления порошка, содержащегося в емкости для спекания.

Предпочтительным образом, емкость для спекания содержит дно, предназначенное для приема выполняемой детали, при этом упомянутое дно снабжено средством нагрева и регулирования его температуры. Таким образом, исключаются возможные явления тепловой накачки вблизи дна.

В частном варианте воплощения устройство содержит, кроме того, по меньшей мере одно средство измерения температуры порошка в месте, расположенном в толще емкости для спекания.

Предпочтительно, емкость для спекания содержит измерительную трубку, оборудованную по меньшей мере одной термопарой, упомянутая трубка проходит так, чтобы пересекать по меньшей мере частично скопление порошка, содержащегося в упомянутой емкости.

Предпочтительно, устройство содержит, кроме того, средство регулирования температуры по меньшей мере в одном месте скопления порошка с помощью по меньшей мере одного средства нагрева, при этом упомянутое средство нагрева управляется в зависимости от величины, выдаваемой упомянутым средством измерения температуры порошка.

Изобретение касается также способа выполнения или наплавки металлической детали спеканием и лазерным плавлением, при этом упомянутую деталь располагают в емкости для спекания, содержащей металлический порошок, предназначенный для плавления лазерным лучом для утолщения упомянутой детали, причем способ включает в себя этап покрывания детали толщиной порошка на утолщаемой поверхности, этап плавления порошка сканированием упомянутым лазерным лучом, этап отверждения охлаждением расплавленного материала, отличающегося тем, что он включает в себя, кроме того, этап индукционного нагрева порошка, содержащегося в емкости для спекания.

В частном варианте воплощения индукционный нагрев осуществляют перед лазерным плавлением.

В другом варианте воплощения индукционный нагрев осуществляют после лазерного плавления для регулирования температуры порошка, содержащегося в емкости для спекания, в процессе фазы отверждения жидкой части детали.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

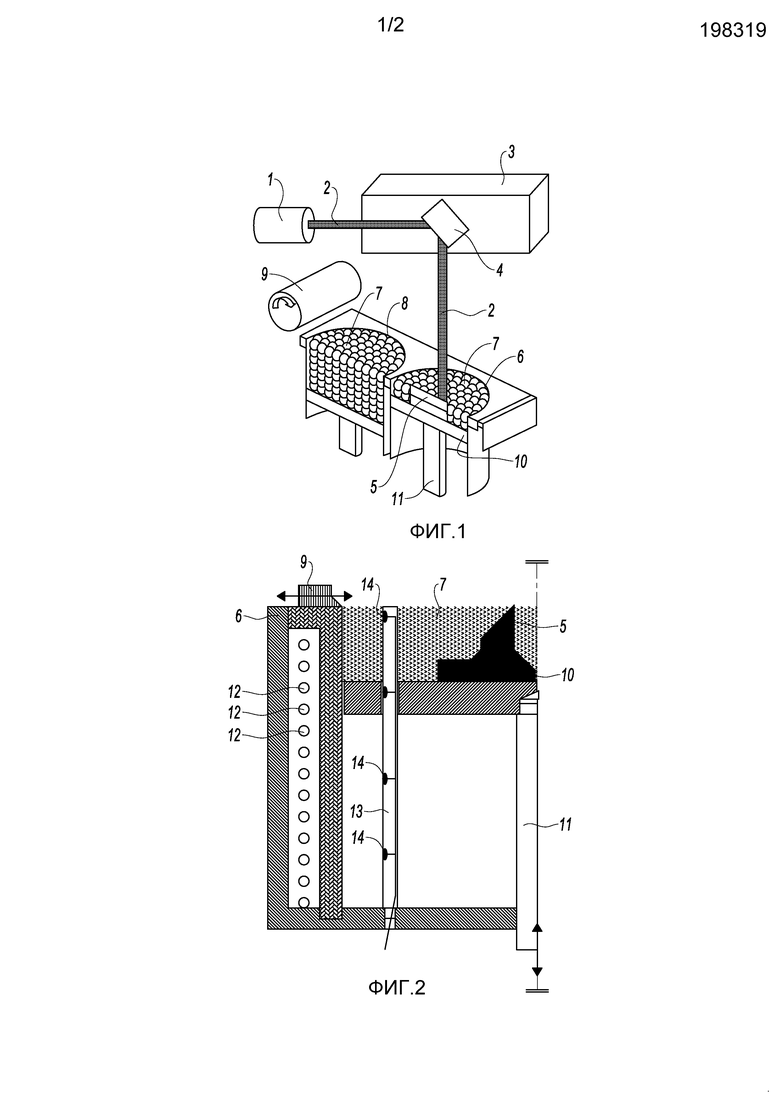

- фиг. 1 - схематичный вид устройства для спекания путем лазерного плавления,

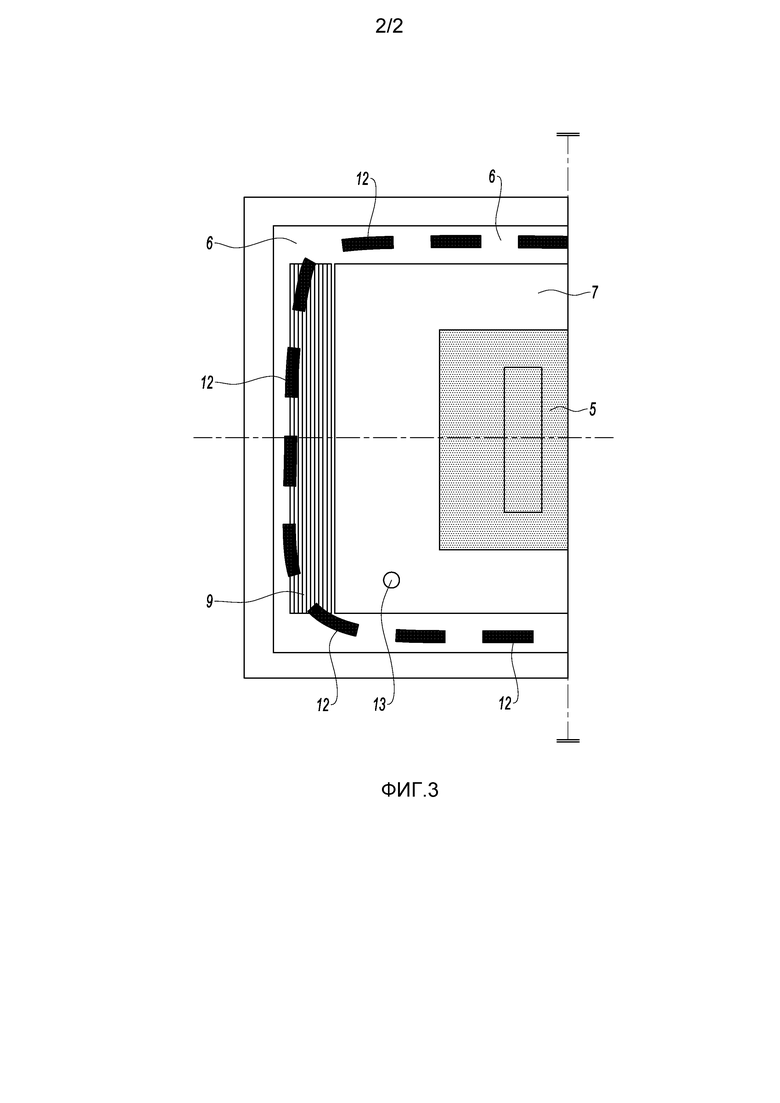

- фиг. 2 - схематичный вид в вертикальном разрезе устройства для спекания лазерным плавлением в соответствии с вариантом воплощения изобретения, и

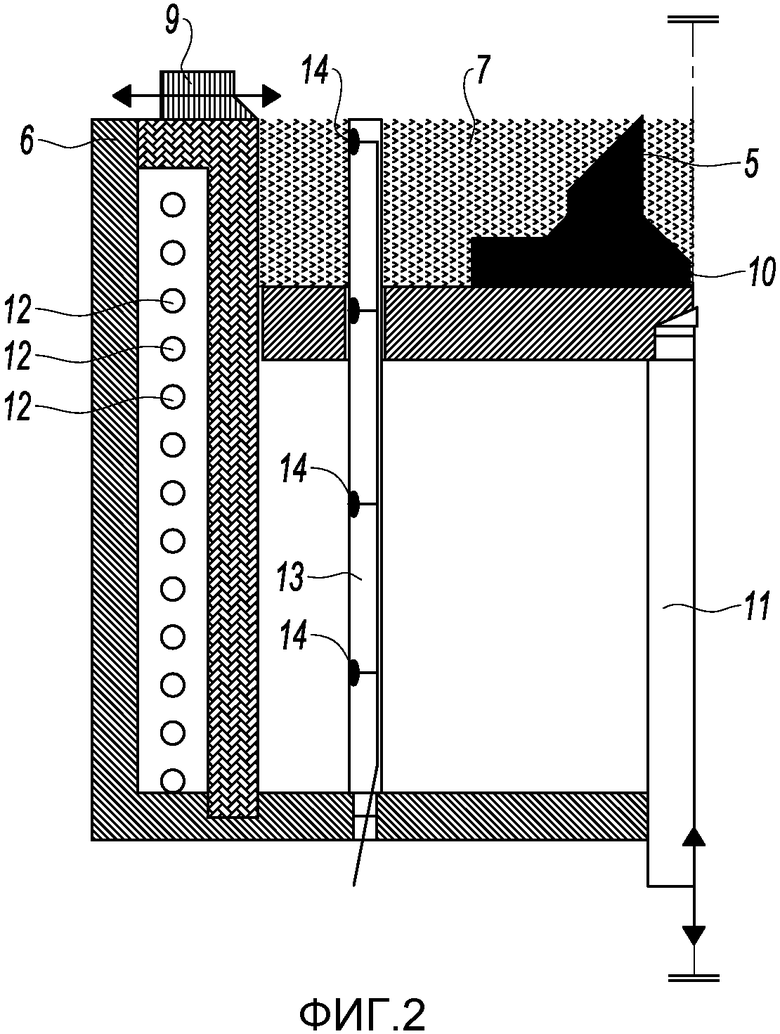

- фиг. 3 - вид сверху устройства по фиг. 2.

На фиг. 1 изображено устройство для выполнения металлической детали спеканием и лазерным плавлением.

Генератор 1 лазерного луча испускает лазерный луч 2, который он направляет на совокупность отражающих зеркал 3, при этом последнее зеркало 4 является поворотным для обеспечения сканирования поверхности выполняемой детали 5. Следует отметить, что передача лазерного пучка необязательно обеспечивается зеркалами, может быть использовано оптическое волокно в зависимости от длины волны используемого лазера, а сканирование лазерного пучка может быть осуществлено другими средствами, такими, как линзы F-Theta.

Деталь 5 расположена на пластине 10 для изготовления, расположенной на пути лазерного пучка 2; она, кроме того, погружена в емкость 6 таким образом, чтобы быть равномерно покрытой слоем металлического порошка 7, предназначенного для спекания. Вторая емкость 8 - для подачи порошка - размещена сбоку от емкости 6 для спекания и заполнена порошком 7 для спекания. Устройство 9 типа поршня позволяет перемещать количество порошка 7 из емкости 8 подачи в емкость 6 для спекания для покрывания детали 5 слоем порошка заданной толщины. Толщина этого слоя соответствует толщине, на которую может быть увеличена толщина детали в процессе прохода плавления лазерным лучом 2, с близкими показателями уплотнения и усадки при затвердевании. Устройства для опускания емкости 6 для спекания и подъема емкости 8 питания позволяет, с одной стороны, удержать спекаемую деталь 5 на уровне сопряжения стенок емкости 6 и, с другой стороны, вывести слой металлического порошка 7 необходимой толщины на поверхность напротив поршня 9 емкости 8 подачи.

Спекание детали 5 и плавление порошка лазером осуществляется последовательными элементарными операциями, осуществляемыми следующим образом: деталь 5 - на уровне стенок емкости 6 для спекания, поршень 9 перемещают в направлении этой емкости 6, чтобы он наносил желаемую толщину порошка 7 на деталь 5, затем он остается в положении ожидания на краю емкости 8 питания. Лазерный пучок осуществляет сканирование поверхности детали с помощью качающегося зеркала 4, что вызывает плавление металлического порошка и его соединение с деталью 5, что, следовательно, увеличивает толщину последней. Деталь 5 опускается затем вниз для компенсации увеличения ее толщины и для того, чтобы ее поверхность вновь оказалась вровень с емкостью 6 для спекания, тогда как емкость 8 подачи поднимается для того, чтобы поместить адекватное количество порошка 7 напротив поршня 9. Этот процесс повторяется необходимое количество раз для достижения желаемых геометрии и размеров для детали 5.

Обратимся теперь к фиг. 2 и 3, на которых представлено устройство для выполнения деталей спеканием и лазерной плавкой по изобретению.

Выполняемая деталь размещается на пластине 10 для изготовления, которая является вертикально подвижной под действием опускающего поршня 11 и покрыта порошком 7 для спекания, подводимым поршнем 9 подачи из емкости подачи (не изображена на чертеже). В данном случае емкость 6 для спекания изображена в виде куба, однако эта форма не является обязательной. Внутри стенок этой емкости для спекания размещена целая серия индукторов 12, которые подключены к электропитанию, не изображенному на чертеже, причем серия предназначена для придания желаемой температуры скоплению порошка. Горизонтально эти индукторы расположены равномерно по периферии емкости 6 для спекания таким образом, чтобы придать скоплению порошка наиболее равномерную температуру; вертикально несколько серий индукторов размещены одни над другими для того, чтобы обеспечить нагрев порошка независимо от получаемого размера детали 5, то есть независимо от положения, принимаемого пластиной 10 для изготовления в вертикальной плоскости. Серии индукторов проходят, таким образом, до нижней части вертикальных стенок емкости 6 для спекания.

В середине емкости для спекания на расстоянии от стенок емкости для спекания и от изготавливаемой детали, которое совместимо с выполняемыми операциями, размещена трубка 13 контроля, которая проходит сквозь пластину 10 для изготовления и которая проходит вертикально по всей высоте емкости для спекания. В пластине 10 для изготовления выполнено, таким образом, отверстие, которое позволяет ей вертикально перемещаться в зависимости от увеличения толщины детали 5 без влияния на трубку 13 контроля. Эта трубка содержит множество средств измерения температуры порошка, например, термопар, которые расположены равномерно по его высоте. Их назначением является измерение температуры порошка 7, когда положение пластины 10 таково, что эти термопары 14 находятся над упомянутой пластиной и когда они, таким образом, находятся в контакте с порошком 7.

Ниже будет описана работа устройства по изобретению для выполнения детали спеканием и лазерным плавлением. Ремонт детали путем наплавки материала осуществляется аналогичным образом.

Выполнение детали, по существу, осуществляется таким же образом, как и в классическом устройстве, то есть порошок, предварительно помещенный в емкость 8 подачи, доставляется поршнем 9 подачи над деталью 5, которую необходимо увеличить по толщине. Лазерный луч 2 направляется на этот порошок в соответствии со схемой сканирования, которая описывает утолщаемую поверхность, и локально расплавляет порошок для его соединения с существующей деталью.

Изобретение, во всяком случае, отличается тем, что устройство дополнено серией индукторов 12, функцией которых является регулирование температуры порошка 7 в процессе фазы отверждения расплавленного металла и его соединения с существующей деталью.

Эти индукторы, которые оборудуют периметр пластины для изготовления и охватывают изделие в процессе изготовления, образуют нагревательную систему для порошка вследствие его металлического состава. Они отделены от порошка 7 стенками емкости 6 для спекания, которые выполнены из материала, позволяющего осуществить индукционный нагрев порошка, но которые практически не нагреваются под действием наведенных токов.

Эта нагревательная система управляется системой регулирования температуры порошка в его различных зонах, исходя из информации о температуре, измеренной трубкой 13 контроля и ее термопарами 14. Эти измерения температуры позволяют управлять нагревом индукторов 12 для регулирования температуры детали 5 как конструкции и порошка 7, который ее окружает. Учитывая значительное количество индукторов, имеющихся вокруг емкости 6 для спекания, регулирование температуры порошка может быть осуществлено зонально, что обеспечивает лучший контроль охлаждения и отверждения с учетом некоторых особых параметров, таких, например, как толщина уже спеченного материала в каждой точке детали и, таким образом, локальных характеристик проводимости и конвекции.

Программа управления индукционным нагревом, осуществление которого известно специалистам, определяет силу электрического тока, который должен проходить по каждому индуктору для обеспечения заданной температуры в каждой точке емкости с порошком. При необходимости фаза осуществления этой программы может быть реализована посредством выполнения калибрования на эталонной детали для каждого из типов сплавов, из которого предусмотрено выполнение детали.

Изобретение позволяет также путем осуществления измерений на различных уровнях термопарами 14 трубки 13 убедиться в правильности температуры порошка во всех точках емкости для изготовления и, таким образом, гарантировать правильное охлаждение детали 5 в процессе ее выполнения.

Устройство может также быть дополнено системой нагрева пластины для изготовления и регулирования системы для исключения явлений тепловой накачки, которая могла бы возникнуть вследствие наличия на дне емкости 6 холодной пластины для изготовления. Нагрев этой пластины может быть выполнен любым известным образом, например, посредством совокупности нагревательных трубок, которые проходят через ее толщину.

В частном варианте воплощения положение трубки 13 контроля может не быть неизменным, но может изменяться в зависимости от изготовляемой детали и ее формы. Для этого в пластине 10 для изготовления предусмотрено несколько местоположений для отверстий, в которые может входить трубка 13. Можно также сделать выполненные тепловые измерения более точными и оптимизировать нагрев в каждой точке порошка 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ЛАЗЕРНЫМ ЦИКЛИЧНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550670C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| СПОСОБ И УСТРОЙСТВО АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПРЯМОГО ОСАЖДЕНИЯ МАТЕРИАЛА, УПРАВЛЯЕМОГО В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ | 2015 |

|

RU2627527C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ И СИСТЕМА ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА И ВОССТАНОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ИЗГОТОВЛЕНИЯ И ПОДАЧИ IN SITU СПЕЧЕННОЙ ПРОВОЛОКИ | 2018 |

|

RU2750316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| Способ послойного изготовления детали селективным плавлением или селективным спеканием слоев порошка с оптимальной плотностью посредством высокоэнергетического пучка | 2013 |

|

RU2665653C2 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ СЕЛЕКТИВНЫМ ПЛАВЛЕНИЕМ ПОРОШКА | 2011 |

|

RU2593312C2 |

Группа изобретений относится к лазерному спеканию металлического порошка. Устройство лазерного спекания для наплавки металлической детали из металлического порошка содержит генератор лазерного луча, средство отклонения лазерного луча для сканирования поверхности детали, емкость для спекания, содержащую металлический порошок для утолщения детали посредством расплавления металлического порошка лазерным лучом, и по меньшей мере одно средство индукционного нагрева металлического порошка, содержащегося в зоне упомянутой емкости для спекания. Предложен способ лазерного спекания для наплавки металлической детали из металлического порошка, а также устройство и способ лазерного спекания для выполнения металлической детали из металлического порошка. Обеспечивается снижение остаточных напряжений после отверждения детали. 4 н. и 16 з.п. ф-лы, 3 ил.

1. Устройство лазерного спекания для наплавки металлической детали из металлического порошка, содержащее генератор (1) лазерного луча (2), средство отклонения (4) упомянутого лазерного луча для сканирования поверхности детали (5), емкость (6) для спекания, содержащую металлический порошок (7), предназначенный для покрывания поверхности детали (5) и предназначенный для утолщения и выполнения детали посредством расплавления металлического порошка (7) лазерным лучом (2),

отличающееся тем, что оно содержит по меньшей мере одно средство (12) индукционного нагрева металлического порошка, содержащегося в зоне упомянутой емкости для спекания.

2. Устройство по п. 1, отличающееся тем, что емкость (6) для спекания имеет форму цилиндра, боковые стенки которого выполнены из материала, не подверженного индукционному нагреву, при этом упомянутое средство (12) индукционного нагрева металлического порошка является удерживаемым на упомянутых боковых стенках.

3. Устройство по п. 2, отличающееся тем, что цилиндр емкости (6) для спекания содержит вертикально подвижное дно (10), при этом боковые стенки цилиндра окружены множеством средств нагрева, которые выполнены в виде слоев, расположенных этажами по всей высоте хода упомянутого подвижного дна, и каждый из слоев образован множеством средств (12) индукционного нагрева, расположенных на одинаковом расстоянии от упомянутого подвижного дна.

4. Устройство по п. 3, отличающееся тем, что емкость (6) для спекания содержит дно (10), выполненное с возможностью размещения упомянутой детали (5) и снабженное средствами нагрева и регулирования его температуры.

5. Устройство по п. 1, отличающееся тем, что оно содержит по меньшей мере одно средство измерения температуры металлического порошка (7) в месте, расположенном внутри упомянутой емкости (6) для спекания.

6. Устройство по п. 5, отличающееся тем, что средство измерения температуры металлического порошка (7) удерживается измерительной трубкой (13), которая размещена в емкости (6) для спекания, средства измерения включают в себя по меньшей мере одну термопару (14), и упомянутая измерительная трубка (13) проходит в емкости (6) для спекания так, что пересекает по меньшей мере частично скопление металлического порошка (7), содержащегося в упомянутой емкости (6) для спекания.

7. Устройство по п. 5, отличающееся тем, что содержит средство регулирования температуры по меньшей мере в одном месте скопления металлического порошка (7) с помощью средства (12) индукционного нагрева, выполненного с возможностью управления в зависимости от величины, выдаваемой упомянутым средством измерения температуры металлического порошка (7).

8. Устройство лазерного спекания для выполнения металлической детали из металлического порошка, содержащее генератор (1) лазерного луча (2), средство отклонения (4) упомянутого лазерного луча для сканирования поверхности детали (5), емкость (6) для спекания, содержащую металлический порошок (7), предназначенный для покрывания поверхности детали (5) и предназначенный для выполнения и утолщения упомянутой детали посредством расплавления металлического порошка (7) лазерным лучом (2), отличающееся тем, что оно содержит по меньшей мере одно средство (12) индукционного нагрева металлического порошка, содержащегося в зоне упомянутой емкости для спекания.

9. Устройство по п. 8, отличающееся тем, что емкость (6) для спекания имеет форму цилиндра, боковые стенки которого выполнены из материала, не подверженного индукционному нагреву, упомянутое средство (12) индукционного нагрева металлического порошка является удерживаемым на упомянутых боковых стенках.

10. Устройство по п. 9, отличающееся тем, что цилиндр емкости (6) для спекания содержит вертикально подвижное дно (10), а боковые стенки цилиндра окружены множеством средств нагрева, которые выполнены в виде слоев, расположенных этажами по всей высоте хода упомянутого подвижного дна, при этом каждый из слоев образован множеством средств (12) индукционного нагрева, расположенных на одинаковом расстоянии от упомянутого подвижного дна.

11. Устройство по п. 10, отличающееся тем, что емкость (6) для спекания содержит дно (10), выполненное с возможностью размещения упомянутой детали (5) и снабженное средствами нагрева и регулирования его температуры.

12. Устройство по п. 8, отличающееся тем, что содержит по меньшей мере одно средство измерения температуры металлического порошка (7) в месте, расположенном внутри упомянутой емкости (6) для спекания.

13. Устройство по п. 12, отличающееся тем, что средство измерения температуры металлического порошка (7) удерживается измерительной трубкой (13), которая размещена в емкости (6) для спекания, средства измерения включают в себя по меньшей мере одну термопару (14), и упомянутая измерительная трубка (13) проходит в емкости (6) для спекания так, что пересекает по меньшей мере частично скопление металлического порошка (7), содержащегося в упомянутой емкости (6) для спекания.

14. Устройство по п. 12, отличающееся тем, что содержит средство регулирования температуры по меньшей мере в одном месте скопления металлического порошка (7) с помощью средства (12) индукционного нагрева, выполненного с возможностью управления в зависимости от величины, выдаваемой упомянутым средством измерения температуры металлического порошка (7).

15. Способ лазерного спекания для наплавки металлической детали из металлического порошка, при этом способ включает в себя следующие этапы:

- располагают упомянутую деталь в емкости (6) для спекания, содержащей металлический порошок (7), предназначенный для утолщения и выполнения упомянутой детали (5) посредством расплавления металлического порошка лазерным лучом (2),

- покрывают поверхность утолщаемой и выполняемой детали (5) слоем металлического порошка,

- расплавляют металлический порошок (7) сканированием упомянутым лазерным лучом,

- отверждают охлаждением расплавленного материала, отличающийся тем, что способ включает в себя, кроме того, этап индукционного нагрева металлического порошка (7), содержащегося в упомянутой емкости (6) для спекания.

16. Способ по п. 15, отличающийся тем, что индукционный нагрев осуществляют перед лазерным плавлением.

17. Способ по п. 15, в котором индукционный нагрев осуществляют после лазерного плавления для регулирования температуры металлического порошка (7), содержащегося в емкости (6) для спекания, в процессе фазы отверждения расплавленной части детали (5).

18. Способ лазерного спекания для выполнения металлической детали из металлического порошка, при этом способ включает в себя следующие этапы:

- выполняют упомянутую деталь (5) в емкости (6) для спекания, содержащей металлический порошок (7), предназначенный для выполнения и утолщения упомянутой детали (5) посредством расплавления металлического порошка лазерным лучом (2),

- покрывают поверхность выполняемой и утолщаемой детали (5) слоем металлического порошка (7),

- расплавляют металлический порошок (7) сканированием упомянутым лазерным лучом и

- отверждают охлаждением расплавленного материала, отличающийся тем, что способ включает в себя, кроме того, этап индукционного нагрева металлического порошка (7), содержащегося в упомянутой емкости (6) для спекания.

19. Способ по п. 18, отличающийся тем, что индукционный нагрев осуществляют перед лазерным плавлением.

20. Способ по п. 18, в котором индукционный нагрев осуществляют после лазерного плавления для регулирования температуры металлического порошка (7), содержащегося в емкости (6) для спекания, в процессе фазы отверждения расплавленной части детали (5).

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| CN 100503130 C, 24.06.2009 | |||

| CN 101070595 A, 14.11.2007 | |||

| US 2004056022 A1, 25.03.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365468C2 |

Авторы

Даты

2016-09-20—Публикация

2012-01-30—Подача